УДК 620.179.118.5

ИНТЕЛЛЕКТУАЛЬНЫЕ СИСТЕМЫ ОЦЕНКИ КАЧЕСТВА ОБРАБОТКИ

РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ И КОНТРОЛЯ ДЕФЕКТОВ НА ОСНОВЕ

ЦИФРОВОЙ РЕГИСТРАЦИИ СВЕТОВОГО ПОЛЯ

© 2020 г. Ю. Ольт1, В.В. Максаров2,*, В.Е. Махов3

1Эстонский университет естественных наук, Эстония 51014 Тарту, Кройцвальди, 1

2Санкт-Петербургский горный университет, Россия 199106 Санкт-Петербург, 21 Линия, 2

3Военно-космическая академия имени А. Ф. Можайского,

Россия 197198 Санкт-Петербург, ул. Ждановская, 13

*E-mail: maks78.54@mail.ru

Поступила в редакцию 08.08.2020; после доработки 07.09.2020

Принята к публикации 08.09.2020

Рассмотрены актуальные вопросы построения интеллектуальной системы оценки качества обработки резьбовых

поверхностей и контроля дефектов в процессе изготовления ответственных изделий на основе регистрации световым

полем (СП). Разработаны алгоритмы и методика мониторинга основных геометрических параметров формы и дефектов

поверхности получаемых изображений с регистратора СП путем применения методов оцифровки полученных изображе-

ний и морфологического анализа слоев изображений. Предложена практическая реализация разработанных алгоритмов

на платформе программных средств фирмы National Instruments с использованием интеллектуальных алгоритмов по

принципу программируемой логики. Показано, что точность результатов определения геометрических характеристик с

использованием предлагаемых решений обеспечивает возможность диагностики технологического оборудования в про-

цессе обработки материалов резанием.

Ключевые слова: интеллектуальные системы, качество обработки резьбовых поверхностей, контроль дефектов

резьбы, регистратор светового поля, оцифровка контраста в изображении, морфологически анализ изображений,

стружка, метчик.

DOI: 10.31857/S0130308220110056

ВВЕДЕНИЕ

Любой процесс изготовления ответственных изделий в обрабатывающем комплексе связан с

возникновением дефектов, которые снижают надежность конструкций. Выявление возникновения

дефектов готовых изделий в режиме реального времени является весьма трудоемкой операцией.

Контроль изделий в технологическом процессе может обеспечить прогнозирование появления де-

фектов, однако технические возможности не всегда обеспечивают такой вид контроля.

Наиболее информативными и производительными являются оптические методы контроля. Они

дают возможность оперативного получения достаточного объема необходимой информации в реаль-

ном времени. Оптические методы с электронной системой регистрации обеспечивают получение ин-

формации, которая может интегрироваться с другими методами и средствами контроля. Полученная

информация является основой для автоматизированного управления технологическим процессом.

Однако оптические методы имеют ряд ограничений по типам контролируемых объектов и воз-

можности доступа к объекту контроля. Основным недостатком используемых в промышленности

оптических систем является регистрация плоской яркостной структуры объекта, в которой теря-

ется объемная информация объекта контроля. Это не дает возможности выявления большинства

видов дефектов.

Методы, основанные на регистрации волновых фронтов (голография, интерферометрия), обла-

дают большими возможностями в области дефектоскопии изделий, однако они трудоемки и требу-

ют специальных условий применения. Анализ волнового фронта, в свою очередь, позволяет целе-

направленно выделять и анализировать дефекты. В настоящее время развиваются новые принципы

построения оптико-электронных систем (ОЭС), обеспечивающие возможности контроля волновых

фронтов от объекта контроля, что существенно расширяет возможности ОЭС. Это открывает новые

возможности в разработке интеллектуальных систем выявления дефектов, которые в свою очередь

дают возможность разработать новые подходы к снижению дефектов изделий непосредственно на

стадиях технологического процесса изготовления деталей.

Разработка интеллектуальной системы снижения дефектов изделий следует считать весьма ак-

туальной задачей. Такие системы, в первую очередь, позволят снизить затраты на изготовления

качественных изделий. Ввиду отсутствия необходимых технических средств данная задача решена

не была.

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

47

ОБЗОР МЕТОДОВ ВЫЯВЛЕНИЯ ДЕФЕКТОВ

Для обнаружения дефектов различной природы и организации контроля развития дефектов ис-

пользуют методы неразрушающего контроля (НК) [1]. Выбор метода НК помимо знании характера

дефекта должен базироваться на следующих данных: условия работы изделия, форма и размеры

изделия, физические свойства материала деталей изделия, условия контроля и наличие подходов

к проверяемому объекту, технические условия на изделия, содержащие количественные критерии

недопустимости дефектов и зачастую нормирующие применение методов контроля на конкретном

изделии, чувствительность метода.

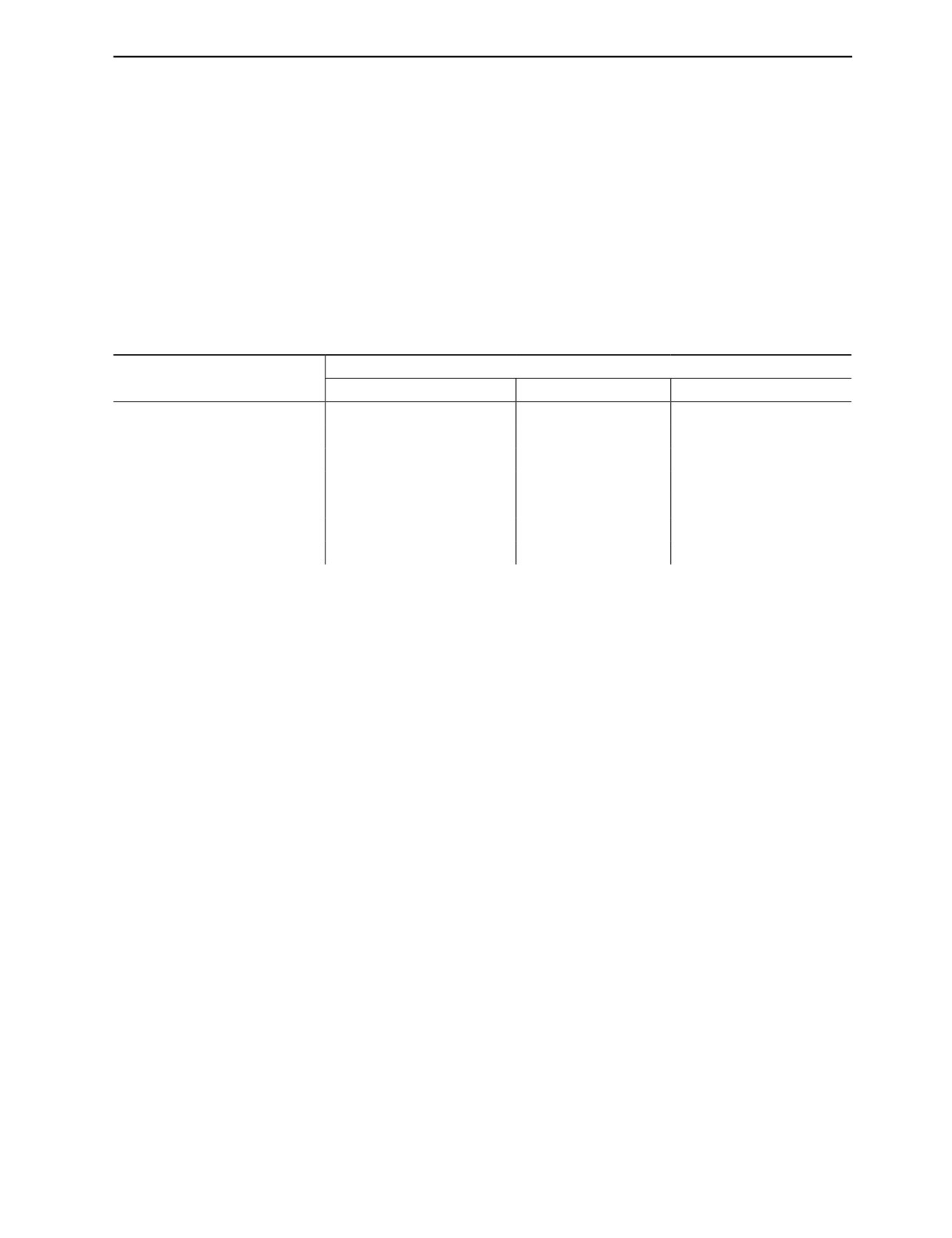

Чувствительность метода контроля является важной его характеристикой. В табл. 1 приведены

характеристики методов НК определения несплошностей в материале изделий.

Таблица

1

Чувствительность при определении несплошностей в металлическом изделии

Минимальные размеры выявляемых несплошностей, мкм

Метод

Ширина раскрытия

Глубина

Протяженность

Визуально-оптический

5—100

-10—30

100

Цветной

1—2

10—30

100—300

Люминесцентный

1—2

10—50

100—300

Магнитопорошковый

1

150—200

30

Вихретоковый

0,5—1

-

600—2000

Ультразвуковой

1—30

2—3 % толщины

-

Радиографический

100

-

-

Применение каждого метода НК в каждом конкретном случае характеризуется вероятностью

выявления дефектов. На вероятность выявления дефектов влияют чувствительность метода, а

также условия проведения процедуры контроля. Определение вероятности выявления дефектов

является достаточно сложной задачей, которая еще более усложняется, если для повышения до-

стоверности определения дефектов приходится комбинировать методы контроля. Комбинирование

методов подразумевает чередование их в определенной последовательности (технология НК).

Применение методов НК или их совокупности должна быть экономически оправдана. Выбор стра-

тегии применения методов НК основывается на стремлении, с одной стороны, повысить вероят-

ность выявления дефектов и, с другой стороны, снизить различные технико-экономические затра-

ты на проведение контроля.

Оптические методы менее трудоемки и поэтому имеют широкую область применения. Основой

оптических методов является получения изображений объекта контроля и анализ геометрических

признаков дефектов [2]. Существующие информативные оптические методы, основанные на ре-

гистрации волновых фронтов [3], являются более трудоемкими. Анализ волнового фронта позво-

ляет целенаправленно выделять и анализировать форму и дефекты изделий [4]. Метод оптической

согласованной фильтрации на базе голографического фильтра (голографический коррелятор) [5]

обеспечивает контроль качества всего изделия. Применительно к контролю изделий принятие ре-

шения о качестве контролируемой детали осуществляется по величине выходного сигнала корре-

лятора, математически описываемого выражением:

2

S(x′,y′;

Θ)

=

[t

(x, y;

Θ ⊗t

(x, y;

Θ± ∆Θ)]

,

(1)

1

2

где Θ — переменный параметр, характеризующий состояние контролируемой детали; xʹ, yʹ — ко-

ординаты плоскости фильтрации; t1 — амплитудное пропускание входной плоскости с эталонной

деталью; t2 — амплитудное пропускание входной плоскости с контролируемой деталью; ⊗ — сим-

вол операции корреляции.

Простые оптические проектирующие системы в настоявшее время используют в промышлен-

ности для контроля формы изделий и инструментов [6]. Проектирующие системы легко дополня-

ются электронными регистрирующими системами и системой обработки данных, поэтому широко

Дефектоскопия

№ 11

2020

48

Ю. Ольт, В.В. Максаров, В.Е. Махов

используются в промышленности. Однако такие системы плохо отображают объемные свойства

изделия, обладают оптическими аберрациями [7].

В настоящее время развиваются новые принципы построения проектирующих оптико-элек-

тронных систем (ОЭС) по принципу регистрации координат и направления хода лучей от поверх-

ности контролируемого объекта в ОЭС, что эквивалентно регистрации волнового фронта от объек-

та контроля с меньшими требованиями к системе контроля и объекту. Это существенно расширяет

информационные возможности таких ОЭС для определения дефектов в процессе изготовления

изделий в обрабатывающем комплексе.

Цель работы. Разработка принципов построения программно-алгоритмического комплекса

получения заданных информационных характеристик контролируемых изделий и систем интел-

лектуального контроля дефектов изделий. Построение методики для разработки основных алго-

ритмов идентификации и определения заданных характеристик и дефектов изделий в статическом

и динамическом режимах в процессе изготовления ответственных изделий в обрабатывающем

комплексе.

Точность выделения информационных признаков контролируемых изделий. Общей осо-

бенностью проектирующей ОЭС является формирование на фотоприемнике изображения всеми

лучами света (интегрального яркостного поля) некоторого объема пространства [5]. В простой про-

ектирующей ОЭС существуют искажения изображения контролируемого изделия. Модель процес-

са искажения изображения можно определить следующим образом (рис.1):

g(x, y) = h(x, y)∗ f (x, y)+n(x, y),

(2)

где h(x, y) ∗ f (x, y) — свертка; f(x,y) — исходное неискаженное изображение; h(x, y) — искажаю-

щая функция; n(x,y) — аддитивный шум; g(x,y) — результат искажения (смазанное или расфоку-

сированное изображение).

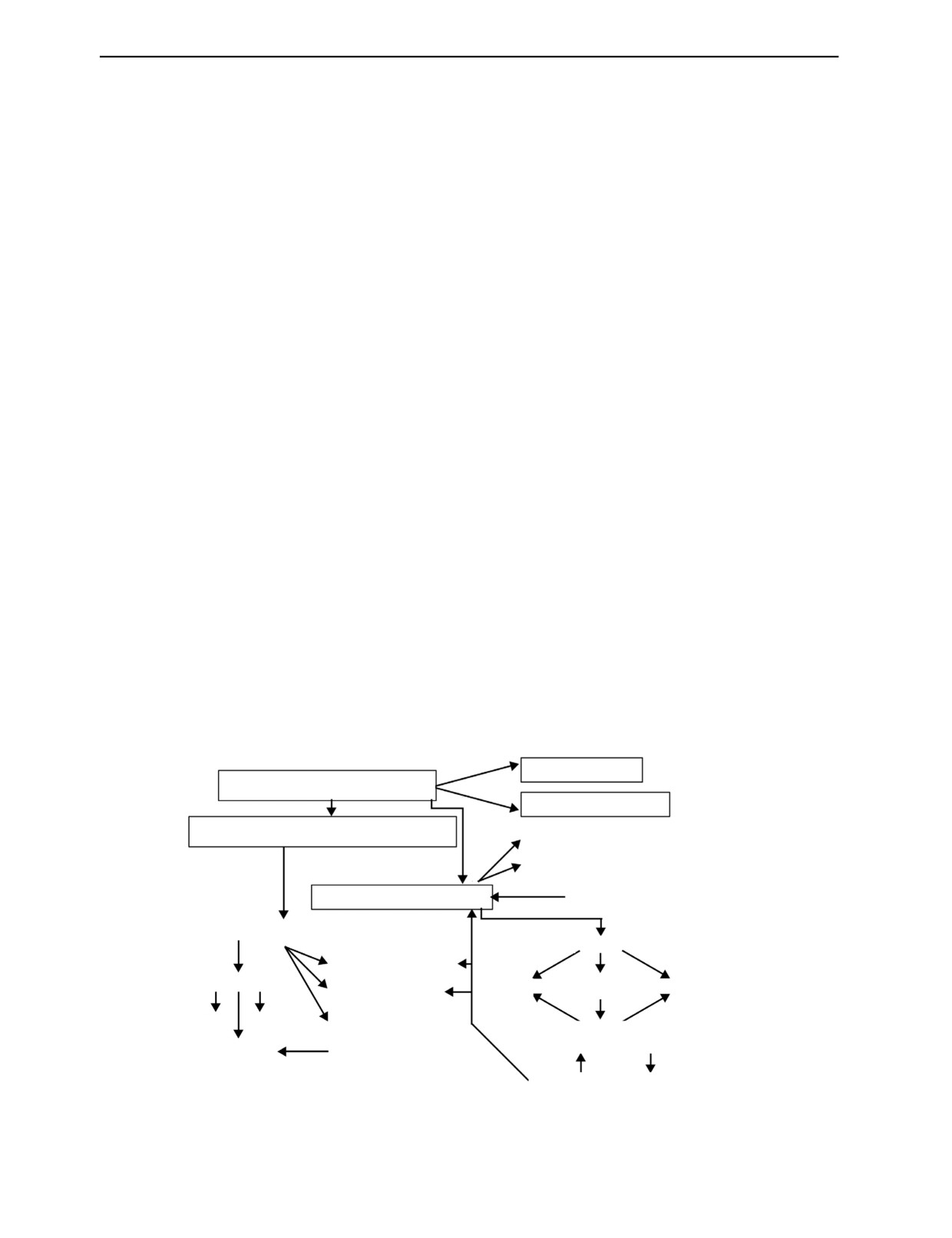

Возможны различные способы построения автоматизированных ОЭС, обеспечивающие полу-

чение информации об объекте (рис. 1).

Для контроля объемных изделий сложных форм необходимо использовать ОЭС, формирую-

щую 3D- или 4D-информационную структуру [8]. Дефекты формы изделий всегда имеют сложную

форму. Важным вопросом является правильное выделение характерных особенностей и дефектов

в структуре изделия.

В общем случае оптические системы со светочувствительными элементами (единичными, ли-

нейными, матричными) могут обеспечить получение четырехмерной пространственно-временной

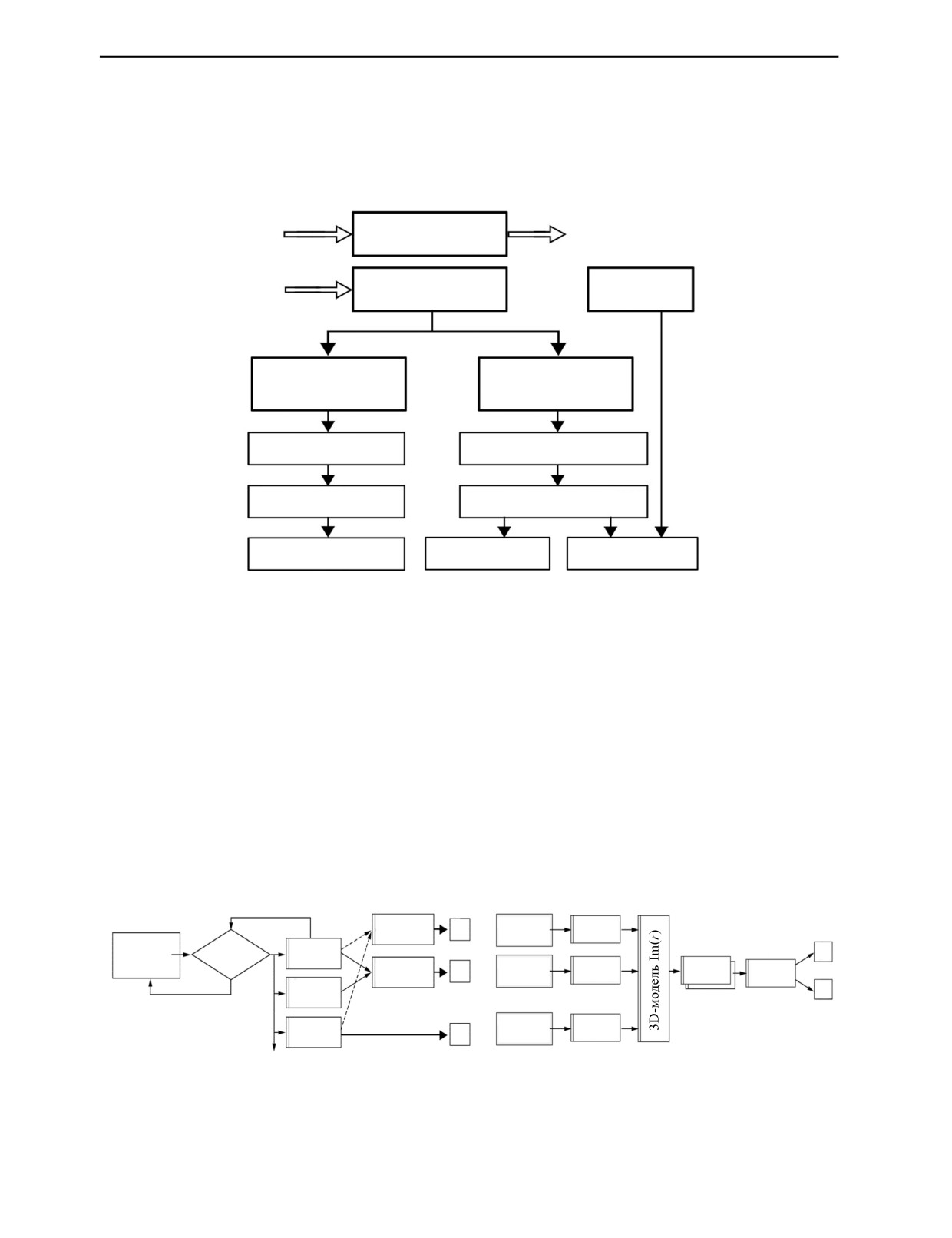

Однопунктная

Структурная модель ОЭС

Многопозиционная

Информационная модель ОЭС

Проекционная

Светового поля

Оптическая схема ОЭС

Дефекты ОС

Фотоприемники изображения

Способы формирования информации

Одиночные ФД

Топология

Линейки ФД

2D

4D

3D

ПЗС КМОП

Матрицы ФД

Методы обработки

информации

Faveon

Набор матриц ФД

Система позиционирования

Рис. 1. Виды структур ОЭС.

Дефектоскопия

№ 11

2020

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

49

информационной структуры (R3- t), которую можно с понижением ее размерности анализировать

известными методами:

K × L × M × (R1) ← L × (R2-t) ← (R3-t) → K × (R3) → L(R2-t),

(3)

где M — количество линий профиля изображения (1D), L — количество выборок по глубине про-

странства, K — количество временных выборок.

В отличие от простой проектирующей оптической системы, ОЭС с системой (массивом) ми-

кролинз перед матричным фотоприемником или иных подобных схем регистрируют координаты

и направления хода входящих в ОЭС лучей Li(x,y, θ, φ) в каждый момент времени ti . Поэтому

файл светового поля (СП) в каждой экспозиции (ti + Δt) имеет четырехмерную информационную

структуру (R4).

Это может обеспечить получение определенного количества L слоев плоских изображений

L(R2) [9] вдоль направления визирования ОЭС:

(R4- t) → L×( R2 - t) → L × K × (R2).

(4)

Плоские изображения из файла данных СП получаются алгоритмами суммирования сигналов

с фотодиодов, расположенных под микролинзами. Более полный алгоритм преобразования описы-

вается на базе четырехмерного преобразования [10, 11]. Это накладывает существенное ограниче-

ние на быстродействие ОЭС СП. Для обработки информации с целью извлечения интересуемых

параметров всегда используется двухмерный массив данных плоского изображения (R2), который

соответствует дискретной выборки яркостной структуры плоского изображения полученной ОЭС

для однопунктных систем регистрации. Информация по координате вдоль оси визирования ОЭС

(OZ) может быть получена путем обработки серии изображений в многопунктных ОЭС [7], корре-

ляцией слоев изображений в цифровых регистраторах светового поля [12] (поле градиента яркости

вдоль оси визирования).

В любом случае точность выделения и оценки геометрических параметров и дефектов свя-

зана с качеством и информативностью получаемых изображений, которые необходимо оце-

нить. В настоящее время существуют различные подходы количественного оценки качества и

структурной сложности изображений, основанные, в первую очередь, на теории информации

и понятии энтропии [13]. Оценить сложность дискретных изображений можно в сравнение их

двумерных вариаций [14]. Распространенной метрической характеристикой изменчивости и

сложности одномерной функции в области D[a, b] является полная вариация. Известно мно-

го обобщений вариаций на функции многих переменных (вариации Витали, Арцела, Фреше,

Тонелли и др.). Все они являются вариантом интеграла модуля градиента функции по обла-

сти своего носителя D. По своей сути, для реальных функций их значения близки. Каждая из

рассмотренных вариаций дает в результате одно значение, в основе которого лежит величина

градиента в точке [15], поэтому после обобщения типов вариаций установлено, что функция

нескольких переменных r = (x1, x2, …) должна характеризоваться не одним, а несколькими не-

зависимыми функционалами, определяющих длину границ компонентов, которые характери-

зуют их локальные экстремумы f(r).

С другой стороны, сложность изображения можно описать его фрактальностью [16]. Размерность

Минковского — один из способов задания фрактальной размерности ограниченного множества в

метрическом пространстве, которая тесно связана с размерностью Хаусдорфа. На практике мо-

гут быть другие подходы к оценке сложности и информативности изображений, например, путем

определения параметров сегментации [17]. В сегментации методом водораздела рассматривается

абсолютная величина градиента изображения в виде топографических поверхностей.

Детализация изображения (качество) определяется его фрактальностью, которая определяется

количеством (протяженностью) и распределением кривых градиента яркости в деталях изображе-

ния. Повышение разрешения и качества изображения дает возможность разрешать и анализиро-

вать близко расположенные линии градиента яркости (рис. 2), определять параметры более мелких

элементов или дефектов в деталях изображении [18].

Определение качественных параметров изображения служит оценкой точности и разреша-

ющей способностью к выделению дефектов и основой для выбора измерительных алгоритмов.

Необходимое повышение качества изображения достигается путем обработки серии изображе-

ний во временной последовательности [19] с недостающей пиксельной вариацией в каждом ка-

дре изображения.

Дефектоскопия

№ 11

2020

50

Ю. Ольт, В.В. Максаров, В.Е. Махов

а

б

в

Рис. 2. Определение качества исходного изображения (а) через сегментацию (б)

и его фрактальность — фильтр Кани (в).

Анализ алгоритмов выделения информационных признаков формы и дефектов. Дефекты

изделий, зарегистрированные ОЭС можно разделить на следующие основные виды:

дефекты границ формы, вызванные отклонением формы границ вызванное технологией обра-

ботки (качество инструмента, режимом обработки, вибрацией заготовки);

дефекты формы поверхности, вызванные технологией обработки (микро и макрорельеф);

интегральные дефекты (размеры, параметры формы).

Дефекты границ формы определяются отклонением формы изделия от конструктивно заданной

формы Δy(x) = y(x)-y0(x). Для определения функции границ y(x) выделяются градиента контра-

ста границ объекта в изображении, строится дискретная функция yi(xi) методом анализа коорди-

нат максимума интенсивности в сканированной линии xi профиля в изображении [19]. Реализация

указанного метода используется для высокоточного контроля дефектов инструмента или изделий

[20]. Методом сравнения изображения с математической моделью можно выявлять общие и ло-

кальные дефекты формы, определить состояние инструмента в процессе эксплуатации (рис. 3).

Математическая и расчетная модель является основой выбора метода контроля и оптимального его

применения [21].

а

б

в

Дефект

Рис. 3. Схема регистрации изображения рабочего метчика с регистратора СП (а); компьютерная модель метчика (б);

синтезированное плоское изображение метчика с регистратора СП (в).

Если более точно, то дефекты формы поверхности изделия или инструмента выявляются мор-

фологическим анализом слоев изображения [12, 19]. Яркостные слои изображений дают измене-

ние яркости в изображении (перепикселизацию) вдоль угла визирования регистратора, что обеспе-

чивает повышение качества изображения и получение объемной информации.

Интегральные параметры основаны на отображении информационных параметров изображе-

ния в более узкое информационное поле — бинарное. Анализ бинарных структур по характерным

Дефектоскопия

№ 11

2020

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

51

параметрам бинарных кластерам [22, 23] выявляет совокупность дефектов изделия. Использование

интегральных алгоритмов позволяет получить общую информацию о количестве, расположении и

характере дефектов. Альтернативно можно использовать косвенный метод анализа бинарных кла-

стеров, например, путем построения и анализа, вписанных в бинарный кластер окружностей, что

позволяет также по координатам окружностей получить функциональную зависимость распреде-

ления и протяженных дефектов. Указанная методика построения алгоритмов носит качественный

характер, наиболее эффективна к не детерминированным объектам и процессам (например, опре-

деление параметров стружкообразования) [23, 24]. Определение параметров формы стружки таким

методом показаны на рис. 4.

Рис. 4. Результаты измерения параметров стружки в бинарном изображении алгоритмом поиска вписанных окружностей.

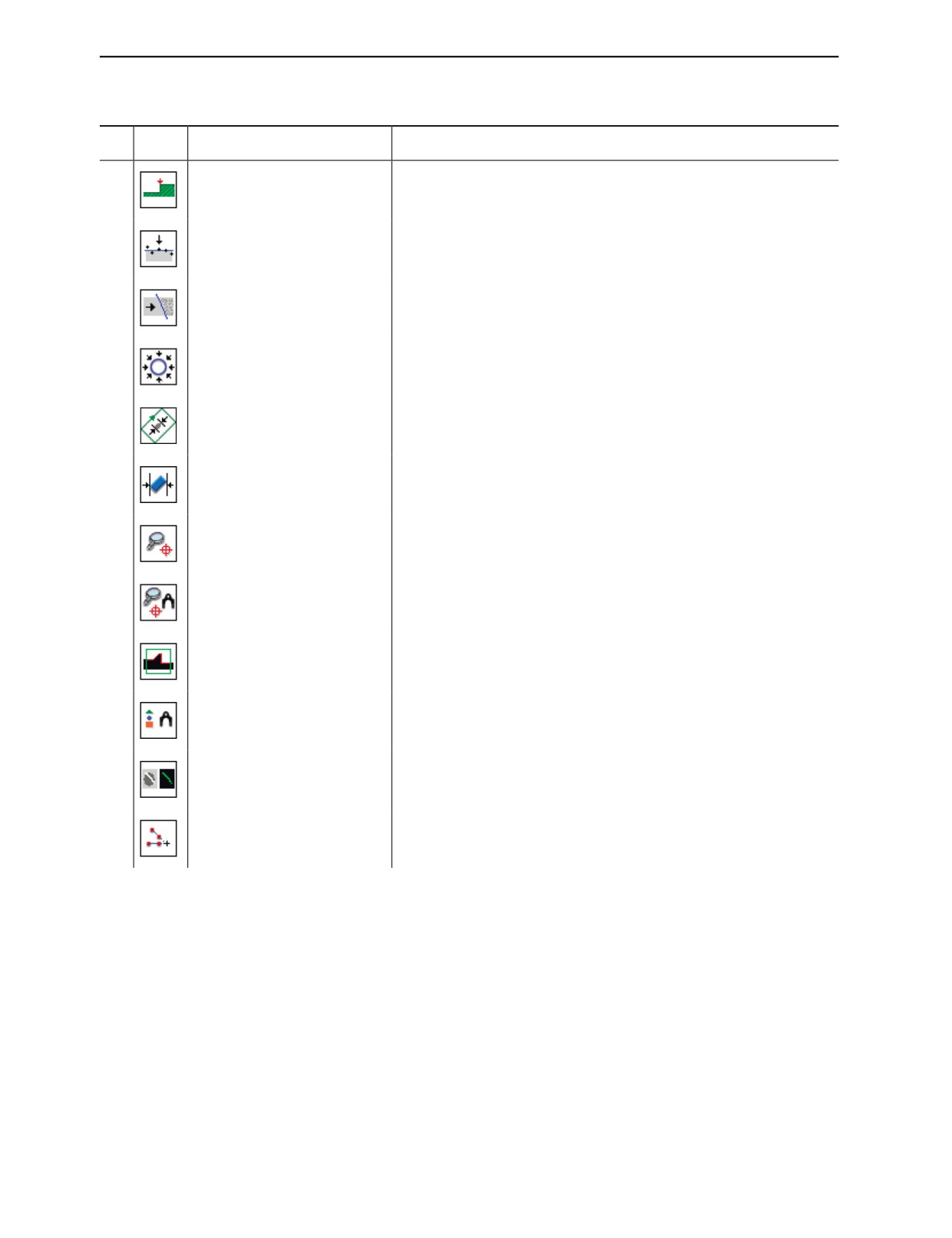

Кроме того, наборы готовых алгоритмов «Узлов обработки данных» (УОД) выполняют общие

измерительные задачи параметров изделия по изображению (табл. 2): определение наличия или

отсутствия геометрических параметров в части изображения; измерение на объектах для определе-

ния соответствия требованиям заданных шаблонов (7, 8); расположение геометрических дефектов

на изображении (10); построение (1, 2, 3, 4) и измерение формы границ и расстояний (5, 6) для

выявления их дефектов. Ряд функций позволяет работать с заранее созданными или архивными

шаблонами, а также создавать новые шаблоны (дефектов), что является основой создание интел-

лектуальных самообучающихся систем контроля.

Использование эффективных средств автоматизации измерений может быть основано на ис-

пользовании новых математических методов обработки информации (вейвлет, объединенного ча-

стотно-координатного анализа) [25], что приводит к потенциальным возможностям повышения

точности измерений линейных размеров, разрешающей способности выявления дефектов.

Экспериментальные исследования выявления дефектов изделий. Одним из важных кон-

структивных элементов в изделиях является резьба. Качество резьбы определяется технологией и

инструментом, создающим ее профиль. Наиболее актуальным вопросом оценки качества является

оценка качества ее поверхности. Использование регистратора светового поля обеспечивало воз-

можность сравнивания параметров рельефа получаемых поверхностей в зависимости от качества

используемого инструмента [23]. Для выделения изображения с формой рельефа использована

корреляция нескольких слоев изображений [12], расположенные на разных расстояниях z по глу-

бине Δz пространства (по оси Z). Корреляция слоев на базе выбранных морфологических функций

(М) определяла геометрическую структуру и локальные дефекты по высоте поверхности профиля

резьбы:

M

(Im

, Im

)

=ℜ

Im

(z

,∆z

)⊗ℜ

Im

(z

,∆z

),

(3)

1

2

1

1

1

1

2

2

2

2

где — изображение корреляции слоев изображений Im1 и Im2; ℜ — дополнительно заданные

преобразования слоев изображений (гистограмма, сдвиг, масштаб, разворот).

Дефектоскопия

№ 11

2020

52

Ю. Ольт, В.В. Максаров, В.Е. Махов

Таблица

2

Функции обработки данных для системы технического зрения

Вид

№

Название

Функция

УОД

«Edge Detector» — Детектор

1

Детектор границ: находит границы в черно-белых изображениях

границ

«Find Straight Edge» —

Нахождение прямой границы: находит прямую границу в заданной

2

Нахождение прямой границы

области

«Adv. Straight Edge» —

Дополнительные прямые границы: находит прямые границы в

3

Дополнительные прямые

заданной области

границы

«Find Circular Edge» — Найти

Найти круговую границу: находит круговую границу в заданной

4

круговую границу

области

«Max Clamp» —

Максимальная дистанция: измеряет максимальное расстояние,

5

Максимальная дистанция

отделяющее края объектов

6

«Clamp (Rake)» — Обхват

Обхват: измеряет расстояние, отделяющее края объектов

Соответствие шаблону: находит наличие шаблона во всем

«Pattern Matching» —

7

изображении или заданной области по принципу подобия по

Соответствие шаблону

интенсивности

«Geometric Matching» —

Геометрическое соответствие: находит наличие в шаблоне всего

8

Геометрическое соответствие

изображения или в области заданного геометрического подобия

«Contour Analysis» — Анализ

9

Анализ контура: анализируем контур объектов на наличие дефектов

контура

«Shape Detection» —

Обнаружение формы: находит геометрические фигуры в изображении

10

Обнаружение формы

или в заданной области

«Golden Template Comparison»

Сравнение с шаблоном: сравнивает области изображения с эталоном

11

— Сравнение с шаблоном

и возвращает найденную разницу в изображении

Каверномер: отображает результат измерений, проведенных в

12

«Caliper» — Каверномер

выбранных точках

Изображения слоев формируется алгоритмом суммирования сигналов с фотодиодами прием-

ника под микролинзами [10], что позволяет выделить совокупность лучей Li, строящих изображе-

ние поверхности оптической системы (ОС — Ξ ) регистратора СП:

DV

x

ϑ

Im(z,∆z)

=Ξ

L

,

(4)

i

z N×M

y

ϕ

где z — расстояние фокусировки ОС; DV — заданная в программе конвертации файла СП вирту-

альной апертуры ОС.

Ряд технологических процессов связан с образование стружки. Характер и параметры струж-

ки несут информацию об обрабатываемом изделии. Такими параметрами являются: толщина, шири-

на, диаметр и шаг витков. Важными параметрами стружки являются также дефекты поверхности и

микрорельеф поверхности стружки (рис. 4). В этом случай для получения информации необходим

контроль объема стружки с разных ракурсов. Учитывая объемные параметры стружки, а также не-

возможность получения проектирующей ОС необходимой глубины резко отображаемого простран-

Дефектоскопия

№ 11

2020

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

53

а

7

9

11

12

б

7

9

1

2

ВП

1

8

ВП2

3

13

4

7

10

10

5

6

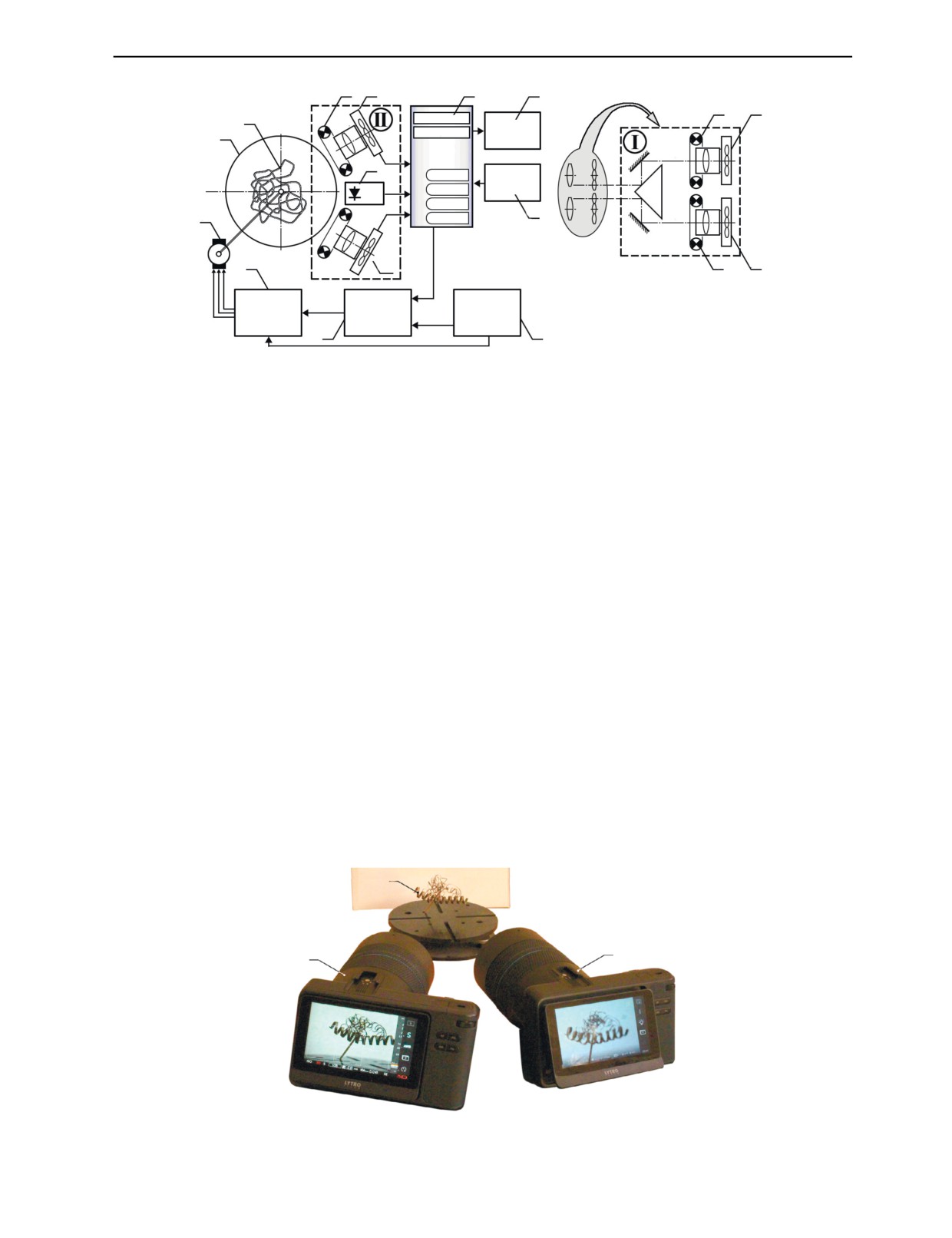

Рис. 5. Схема установки контроля стружки:

а — схема автоматической регистрации с разных ракурсов; б — схема регистрации с расширением апертуры регистратора СП.

ства используют многопозиционную ОЭС [7]. Такие регистраторы СП в системе контроля обеспечи-

вают получение требуемой глубины резкости изображения исследуемого изделия с разных ракурсов.

Структурную систему контроля параметров стружки можно представить следующей схемой

(рис. 5). Регистрацию изображения стружки проводили с несколькими регистраторами СП.

Образец исследуемой стружки 1 размещался на поворотном столике 2, который поворачивался

шаговым двигателем 3, через программируемый контроллер 4 и плату формирования логических

сигналов управления. Питание блоков 4 и 5 осуществлялось источником 6. Образец освещался

осветителем 7, уровень освещения образца контролировали люксметром 8. В установке использо-

валось два регистратора светового поля 9 и 10 (Lytro ILLUM), которые конструктивно могли рас-

полагаться параллельно друг другу (I) или радиально по отношению к контролируемому образцу

(II). В первом случае — это работа регистраторов светового поля по принципу единого регистратор

СП, что приводило к возможности программного увеличения виртуальной апертуры (уменьшению

глубины резко отображаемого пространства — увеличению слоев регистрируемых изображений).

Радиальное расположение регистраторов (II) эквивалентно режиму стереосъемки, но с возмож-

ностью регистрацией большей глубины резко отображаемого пространства в каждом направле-

нии. Стереопара плоских изображений позволяет в случае необходимости проводить трехмерную

реконструкцию модели контролируемого образца с последующим синтезом различных ракурсов.

Компьютер 11 через плату сбора данных 5 программно задает поворот столика 2. Управление по-

воротом столика 2 обеспечивался виртуальным прибором 12 (ВП1). Для обработки изображений

с целью получения параметров контролируемого образца служит виртуальный прибор 13 (ВП2).

Внешний вид фрагмента оптической регистрации в экспериментальной установке по контролю

параметров стружки представлен экранах регистраторов (рис. 6).

1

3

2

Рис. 6. Фрагмент экспериментальной установки регистрации стружки двумя цифровыми регистраторами СП:

1 — стружка; 2, 3 — регистраторы СП.

Дефектоскопия

№ 11

2020

54

Ю. Ольт, В.В. Максаров, В.Е. Махов

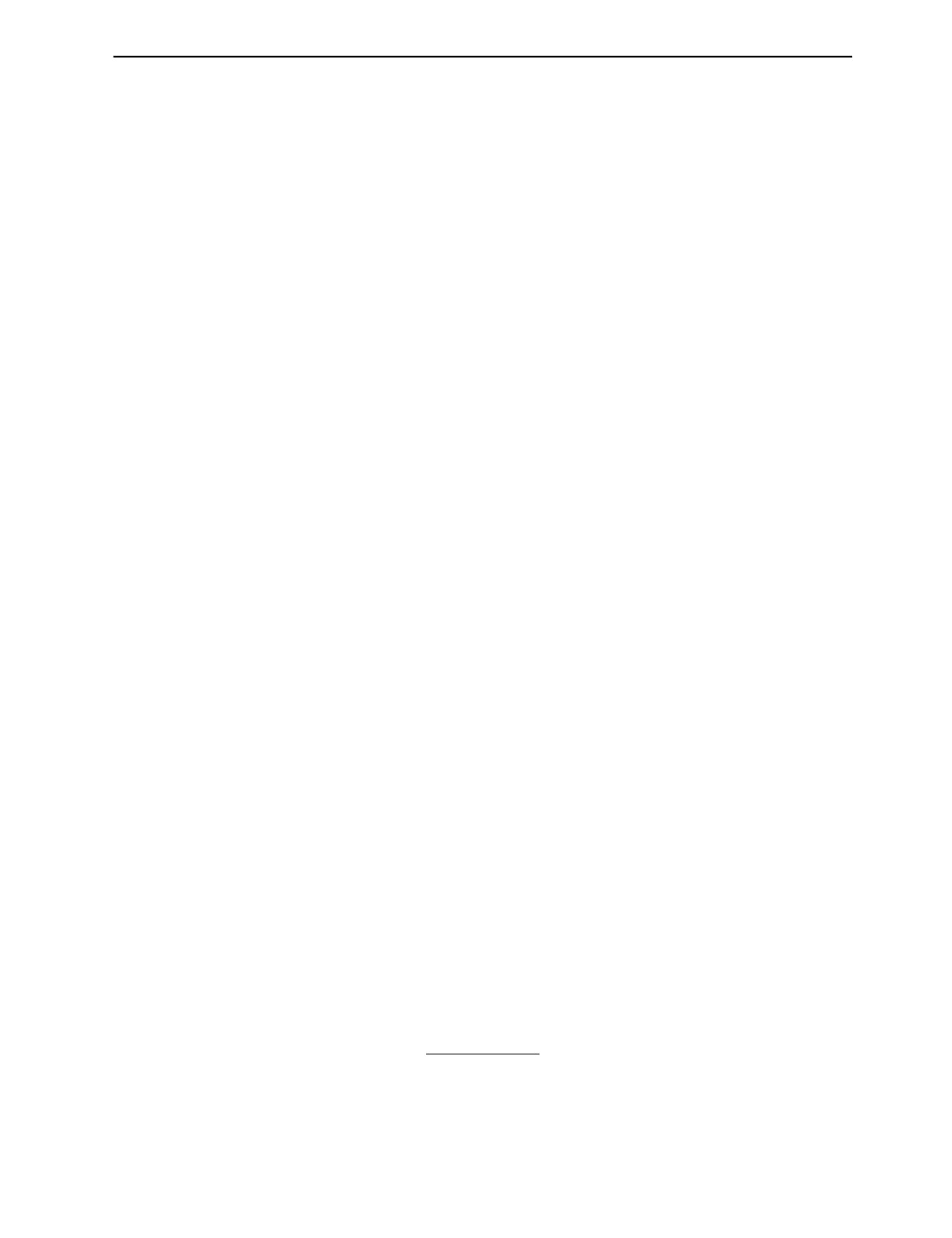

Принципы построения интеллектуальных систем контроля. Для выделения информации

об изделии и дефектах необходимо первоначально оценить качество получаемого изображения,

определить необходимость и пути повышения качества [18], определить схему регистрации и ба-

зовые алгоритмы выделения информационных составляющих [26]. Так, например, для контроля

дефектов режущей кромки метчика [20] общий алгоритм определения различного рода дефектов

показан на рис. 7.

3D

2D

Четырехмерное

преобразование Фурье

Математическая

модель

2D

Синтез

Контроль

эталонного

профиля: f0(x)

Контроль

Контроль

дефектов

формы

поверхности

поверхности

Обработка

Построение контура границ

информации

Выделение информации

Построение функции y = f (x)

о дефектах

Вычисление

Анализ

Анализ дефектов

dny/dxn

Δy = f (x) - f0 (x)

{pi}

{pi}

{pi}

Рис. 7. Алгоритм определения различного рода дефектов с регистратором СП:

{pi} — выделяемые информационные параметры.

Основой получения более точной информации об изделии достигается путем морфологиче-

ского анализа пространственных яркостных слоев изделия в наблюдаемом пространстве [20]. Это

позволяет получить более точную размерную информацию о геометрической форме и дефектах

изделия, что дает возможность построения и сравнения математических и расчетных моделей из-

делия и их дефектов [21].

Основой получения более точной информации о дефектах изделий является получение и об-

работка серии изображений, полученных с регистратора СП. Это позволяет, в свою очередь, исходя

из предварительного анализа получаемых данных, определить методику обработки информации

(рис. 8).

Для многопозиционных ОЭС (см. рис. 5), с учетом параметров позиционирования регистра-

тора на контролируемое изделие, структура получения и обработки изображения представлена на

рис. 8. Изображения, получаемые с различных ОЭС, формируют 3D-модель изделий, трехмерная

а

б

4

1

3

⊕Im(r, Σti)

6

Im(r, ti)

1

2

3

11

12

6

P

Im(r, ti)

5

1

3

Слои

⊗Im(r, Σtj)

7

Im(r, ti)

Im(r)

Im(r)

3

7

Im(r, ti)

3

1

3

Im(r, ti)

8

Im(r, ti)

Рис. 8. Структура модульной обработки информации на базе регистратора СП:

а — однопунктная; б — многопозиционная.

1 — ввод изображения с цифровой камеры; 2 — проверка условия; 3 — формирование серии изображений; 4, 5 — операции над изо-

бражениями; 6, 7, 8 — вывод изображений; 10 — формирование 3D-модели; 11 — вычисление послойных изображений; 12 — синтез

изображения.

Дефектоскопия

№ 11

2020

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

55

реконструкция которой обеспечивает получение заданного плана (2D-изображения). Изображения

разных планов могут быть получены, в том числе в режиме перемещения самого регистратора СП

Im(ri, ti). В том и другом случае при синтезе и реконструкции модели возникает ошибка временной

синхронизации изображений (рис. 8б). Для единичного регистратора СП ошибка синхронизации

отсутствует (рис. 8а). Реальная база «b» для регистратора СП больше оптической апертуры ОС, но

меньше базы большинства многопозиционных систем контроля изделий, поэтому они также могут

быть использованы в режиме перемещения регистратора. В общем случае можно использовать

одновременно несколько разнесенных регистраторов СП и всю систему использовать в режиме

перемещения, анализируя полученные результаты.

Для практического использования разработанные алгоритмы объединялись в логическую схе-

му решаемой задачи для предполагаемых изделий в приложениях создания скрипта обработки ин-

формации в приложении NI Vision Assistant NI [23] и приложении промышленной автоматизации

[27], которые позволяют использовать для моделирования процесса идентификации дефектов на

тестовых изображениях (рис. 9).

а

б

Старт

Получение

изображения

Все объекты

проверены

Выбор

объекта

Стоп

Инспекти-

Инспекти-

Неизвестный

ровать Sp1

ровать Sp2

объект

в

Рис. 9. Автоматизированная идентификация дефектов изделий в приложении Vision Builder AI:

а — окно просмотра; б — скрипт инспекции; в — интеллектуальный алгоритм инспекции.

Разработанные алгоритмы, преобразованные в программное обеспечение, могут впоследствии

быть использованы для непрерывного мониторинга ОЭС для реальных и модельных изделий на

контроллерах реального времени.

Приложение NI Vision Builder AI осуществляет контрольные проверки и вариации модельной

системы. Моделирование вариации системы контроля позволяет обеспечить гарантированную до-

статочную производительность вычислительной платформы в работе системы, даже если в режиме

визуального контроля алгоритм на всех этапах работает корректно. Вариациями внешних условий

являются уровень и характер освещения, размытость изображения, изменение углов визирования

регистратора.

Исследование формы контура режущих зубьев метчика на этапе до предварительной обработ-

ки методом магнитно-абразивного полирования (рис. 10a) и после (рис. 10б) позволяет оценивать

качество получаемой высоконагруженной и высокоточной резьбовой поверхности этим инстру-

ментом на основе использования контрольной системы «Edge Detector» (рис. 11a) и параметров

«Noise» (рис. 11б).

Дефектоскопия

№ 11

2020

56

Ю. Ольт, В.В. Максаров, В.Е. Махов

а

б

Рис. 10. Внешняя форма контура режущих зубьев метчика на этапе до предварительной обработки методом магнитно-

абразивного полирования (а) и после (б).

а

б

Координата X, Пикс

Рис. 11. Оценка качества резьбовой поверхности инструментом на основе использования контрольной системы «Edge

Detecto» (а) и параметров «Noise» (б).

ЗАКЛЮЧЕНИЕ

Исследования показали возможность высокоточного контроля геометрических параметров

формы профиля, микро- и макрорельефа поверхности изделий в цифровом регистраторе СП одной

экспозиции, что позволяет обеспечить возможность создания полностью интеллектуальной систе-

мы контроля дефектов в процессе изготовления сложных и ответственных изделий. Использование

алгоритма с программируемой логикой позволяет адаптировать процесс выявления дефектов с

качеством получаемого изображения. Система регистратора СП дает возможность программно

управлять качеством изображения, углом визирования регистратора и глубиной резко отобража-

емого пространства, обеспечивая возможность интеллектуального поиска недетерминированных

дефектов. Предложенные в работе аппаратно-программные подходы позволяют автоматизировать

процесс мониторинга образования дефектов на сложном многопрофильном обрабатываемом ин-

струменте для изготовления высокоточных и высоконагруженный резьбовых поверхностей в из-

делиях энергомашиностроения.

СПИСОК ЛИТЕРАТУРЫ

1. Клюев В.В. Неразрушающий контроль и диагностика / Справочник. М.: Машиностроение, 2003.

656 с.

2. Muravyov S.V., Pogadaeva E.Yu. Computer-Aided Recognition of Defects in Welded Joints during Visual

Inspections Based on Geometric Attributes // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 3.

P. 259—267. [Муравьев С.В., Погадаева Е.Ю. Автоматизированное распознавание дефектов сварных

соединений при визуальном контроле с использованием геометрических признаков // Дефектоскопия.

2020. № 3. С. 19—47.]

3. Вест Ч. Голографическая интерферометрия / Пер. с англ. М.: Мир, 1982. 504 с.

4. Антонов А.А., Капустин О.Е., Уткин И.Ю. Развитие метода лазерной интерферометрии, предна-

значенной для оценки остаточных напряжений в сварных конструкциях // Дефектоскопия. 2020. № 5.

С. 45—51.

Дефектоскопия

№ 11

2020

Интеллектуальные системы оценки качества обработки резьбовых поверхностей...

57

5. Шанин В.И. Исследование возможности оптической согласованной фильтрации для контроля

геометрии деталей в точном приборостроении // Оптико-механическая промышленность. 1982. Т. 7.

С. 15—17.

6. Коломийцов Ю.В., Духопел И.И., Инюшин А.И., Артемьев И.В. Оптические приборы для измере-

ния линейных и угловых величин в машиностроении. Справочная книга / Под ред. Ю. В. Коломийцова.

М.: Машиностроение, 1964. 255 с.

7. Грузман И.С., Киричук В.С., Косых В.П. и др. Цифровая обработка изображений в информацион-

ных системах / Учебное пособие. Новосибирск: Изд-во НГТУ, 2000. 168 с.

8. Махов В.Е., Потапов А.И., Шалдаев С.Е. Контроль геометрических параметров изделий методом

светового поля // Контроль. Диагностика. 2017. № 7. С. 12—24.

9. 3D Light Field Camera Technology/ Copyright © 2013 by Raytrix GmbH, Germany. [Electronic

10. Kučera Jan. Computational photography of light-field camera and application to panoramic photography.

Department of Software and Computer Science Education Supervisor of the master thesis: Ing. Filip Šroubek,

Ph.D. Study programme: Computer Science, Software Systems Specialization: Computer Graphics. 2014. 98 р.

11. Ng R. Digital light field photography // A dissertation submitted to the department of computer science

and the committee on graduate studies of Stanford university in partial fulfillment of the requirements for the

degree of doctor of philosophy. @ Copyright by Ren Ng. 2006. 187 p.

12. Makhov V.E., Sytko I.I. Shape and Relief Evaluation Using the Light Field Camera / In the collection:

IOP Conf. Series: Earth and Environmental Science. 2008. V. 194. P. 022020.

13. Shannon C. E. A mathematical theory of communication // The Bell System Technical Journal. 1948.

V. 27. Р. 379—423.

14. Чочиа П. А., Милюкова О. П. Сравнение двумерных вариаций в контексте оценки сложности дис-

кретных изображений // Информационные процессы. 2015. Т. 15. № 2. С. 169—182.

15. Кронрод А.С. О функциях двух переменных // УМН. 1950. 5:1(35). С. 24—134.

16. Feder J. Fractals. Springer Science + Business Media, LLC. 1988. 305 р.

17. Frucci Maria, Sanniti di Baja, Gabriella From. Segmentation to Binarization of Gray-level Images //

Journal of Pattern Recognition Research. 2008. V. 3 (1). Р. 1—13.

18. Makhov V.E. Shaldaev S.E. Methods of spatial and temporal processing of images in optoelectronic

control systems / In the collection: IOP Conf. Series: Earth and Environmental Science. 2019. V. 378.

P. 012065.

19. Махов В.Е., Потапов А.И., Шалдаев С.Е. Исследование границ изображения методом выделе-

ния контраста с использованием оптико-электронной системы Часть 1. Научно-методические принци-

пы контроля границ изображения методом выделения контраста // Контроль. Диагностика. 2017. № 10.

С. 44—51.

20. Maksarov V.V., Makhov V.E. Method for studying the shape of the cutting tool Light field recorder //

AER-Advances in Engineering Research. 2017. V. 1. Р. 452—457.

21. Новослугина А.П., Смородинский Я.Г. Расчетный способ оценки параметров дефектов в стали //

Дефектоскопия. 2017. № 11. С. 13—19.

22. Безъязычный В.Ф., Счерек М., Первов М.Л., Тимофеев М.В., Прокофьев М.А. Исследование вли-

яния температуры на способность металлов накапливать энергию при их пластической деформации //

Записки горного института. 2019. Т. 235. С. 55—59.

23. Maksarov V.V., Makhov V.E. Studying parameters and quality of thread by optical light field recorder

2018 / IOP Conference Series: Earth and Environmental Science. 2018. P. 062017.

24. Васильев А.С., Гончаров А.А. Специальная стратегия обработки сложнопрофильных конических

винтовых поверхностей рабочих органов одновинтовых компрессоров // Записки горного института.

2019. Т. 235. С. 60—64.

25. Махов В.Е., Потапов А.И. Использование алгоритмов вейвлет анализа для построения оптиче-

ских измерительных систем // Контроль. Диагностика. 2013. № 1 (175). С. 12—21.

26. Визильтер Ю.В., Желтов С.Ю., Князь В.А., Ходарев А.Н., Моржин А.В. Обработка и анализ циф-

ровых изображений с примерами на LabVIEW IMAQ Vision. М.: ДМК Пресс, 2007. 464 с.

27. Klinger T. Image processing with Labview and Imaq Vision (National Instruments Virtual Instrumentation

Series). Prentice Hall Professional, 2003. 319 р.

Дефектоскопия

№ 11

2020