Акустические методы

УДК 620.179.16:534.8

ЛАЗЕРНЫЙ ОПТИКО-АКУСТИЧЕСКИЙ МЕТОД КОЛИЧЕСТВЕННОЙ

ОЦЕНКИ ПОРИСТОСТИ ЛИТЫХ ДИСПЕРСНО-УПРОЧНЕННЫХ

МЕТАЛЛОМАТРИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

© 2020 г. Н.Б. Подымова1,*, И.Е. Калашников2,**, Л.И. Кобелева2,***

1МГУ имени М.В. Ломоносова, Россия 119991

Москва, ГСП-1, Ленинские горы, 1, стр. 2

2Институт металлургии и материаловедения имени А.А. Байкова РАН, Россия

119334 Москва, Ленинский пр-т, 49

E-mail: *npodymova@mail.ru;**kalash2605@mail.ru;***likob@mail.ru

Поступила в редакцию 18.08.2020; после доработки 01.10.2020

Принята к публикации 02.10.2020

Предложен и экспериментально реализован лазерный оптико-акустический метод количественной оценки объемной

пористости литых дисперсно-упрочненных металломатричных композиционных материалов. Метод основан на стати-

стическом анализе распределения амплитуд обратнорассеянных широкополосных импульсов продольных акустических

волн в исследуемых материалах. Лазерное возбуждение и пьезоэлектрическая регистрация ультразвука реализуется при

одностороннем доступе к объекту контроля с использованием специального лазерно-ультразвукового преобразователя.

Исследовались композиты на основе силумина, упрочненного микрочастицами карбида кремния в различной объемной

концентрации (0,033—0,135), и композиты, полученные методом реакционного литья на основе алюминия, упрочненно-

го интерметаллидом Al3Ti (объемные концентрации 0,04—0,115). Для обоих типов композитов распределение амплитуд

обратнорассеянных ультразвуковых сигналов аппроксимируется гауссовской функцией распределения, применимой для

большого числа статистически независимых величин. Эмпирически полученная зависимость полуширины этого рас-

пределения от объемной пористости композитов двух различных типов аппроксимируется одной и той же линейной

функцией независимо от технологии изготовления, а также от типа, размера и концентрации упрочняющих частиц.

Ключевые слова: дисперсно-упрочненные металломатричные композиты, пористость, лазерный оптико-акустиче-

ский метод, обратнорассеянные ультразвуковые сигналы, гауссовская функция распределения.

DOI: 10.31857/S0130308220120015

ВВЕДЕНИЕ

Одним из путей решения проблемы разработки новых износостойких и антифрикционных ма-

териалов является производство дисперсно-упрочненных (или дискретно армированных) металло-

матричных композиционных материалов (МКМ), состоящих из пластичных матриц из легких ме-

таллов и сплавов и высокопрочных карбидных, нитридных или интерметаллидных наполнителей

[1—3]. Такие МКМ характеризуются повышенной износостойкостью, относительно малой плот-

ностью, высокой прочностью и жесткостью, что обеспечивает снижение массы изделий с одновре-

менным увеличением ресурса их работы [4, 5].

В настоящее время основным способом изготовления дисперсно-упрочненных МКМ является

метод литья при одновременном механическом замешивании в матричный расплав тугоплавких

наполнителей [6]. Основным производственным недостатком таких МКМ является недостаточное

смачивание матричным расплавом частиц наполнителя. Это приводит к формированию газовых

пор на границах раздела матрица—наполнитель [3] и к ослаблению межфазных связей, что не по-

зволяет полностью реализовать исходные механические свойства компонентов в конечном МКМ

[7, 8]. Пористость (объемная концентрация газовых пор) может также появиться при механическом

замешивании в матричный расплав частиц наполнителя как результат «захвата» газов из окружаю-

щей среды, а также в результате усадки матрицы в процессе кристаллизации [7, 9].

Для преодоления указанных недостатков в настоящее время успешно развивается производ-

ство МКМ методом реакционного литья — in-situ синтеза армирующих фаз непосредственно в

процессе изготовления материала. Эти фазы формируются в виде тугоплавких высокопрочных

интерметаллидных соединений в результате экзотермических реакций взаимодействия расплава

матрицы и добавок реакционно-активных металлов или их оксидов [10, 11]. Такие фазы термо-

динамически стабильны, имеют прочную связь с матрицей за счет лучшего решеточного соответ-

ствия, а также свободные от загрязнений поверхности раздела (см., например, [12, 13]). Однако в

этих МКМ также возможно появление некоторой «усадочной» пористости наряду с неоднородно

распределенной пористостью, образованной газами, растворенными в расплавленной смеси и

«захваченными» в материале после кристаллизации.

4

Н.Б. Подымова, И.Е. Калашников, Л.И. Кобелева

Неравномерное распределение пористости по объему композита является наиболее критиче-

ским производственным дефектом литых МКМ, поскольку не только приводит к локальному раз-

упрочнению случайных областей в материале, но и играет ключевую роль в эволюции процесса

повреждения под действием внешних нагрузок [14]. Таким образом, разработка оперативных не-

разрушающих методов количественной оценки локальной пористости в литых МКМ имеет прак-

тическое значение как для совершенствования технологии изготовления, так и для оценки измене-

ний структуры и остаточного ресурса материала в процессе эксплуатации изделий.

Высокой чувствительностью к наличию пористости в композиционных материалах обладают

ультразвуковые методы, поскольку пористость оказывает существенное влияние на затухание и

скорость ультразвука из-за рассеяния акустических волн на порах. Эффективность рассеяния

существенно зависит от соотношения размеров и формы пор и длины зондирующей акустиче-

ской волны (см., например, [15, 16]). Поскольку возможные размеры газовых пор в литых МКМ

могут варьироваться от десятков микрометров до нескольких миллиметров в зависимости от

условий изготовления [17], для количественной оценки пористости в таких материалах требу-

ется измерение коэффициента затухания и фазовой скорости ультразвуковых волн в широкой

полосе частот от долей до десятков мегагерц [18]. Для реализации таких измерений в указанном

частотном диапазоне целесообразно применение лазерного термооптического (или термоупруго-

го) механизма возбуждения ультразвука — оптико-акустического эффекта [19]. При поглощении

импульсов традиционных лазеров с модуляцией добротности в металлах и МКМ с жесткой или

импедансной акустической границей амплитуда термооптически возбуждаемых ультразвуковых

сигналов может достигать десятков мегапаскалей при характерной длительности от единиц до

сотен наносекунд [19]. При этом временной профиль ультразвукового импульса повторяет близ-

кий к гауссовому профиль огибающей интенсивности лазерного импульса и, соответственно, не

имеет осцилляций, типичных при пьезовозбуждении. Такие характеристики лазерно-возбуждае-

мых зондирующих ультразвуковых импульсов позволяют существенно повысить разрешающую

способность и чувствительность акустических измерений для различных металлических мате-

риалов и изделий (см., например, [20—22]).

Целью настоящей работы является реализация нового лазерно-ультразвукового (оптико-

акустического) метода количественной оценки локальной пористости литых МКМ двух типов:

на основе силумина, дисперсно-упрочненного микрочастицами карбида кремния SiC в различ-

ной концентрации, и полученных методом реакционного литья на основе алюминия, упроч-

ненного in-situ синтезированными интерметаллидными частицами Al3Ti в различной концен-

трации. Метод основан на анализе статистического распределения амплитуд широкополосных

импульсов продольных ультразвуковых волн, обратнорассеянных на случайно распределенных

порах в прозвучиваемом объеме композита и зарегистрированных при одностороннем доступе

к образцу или изделию. Совокупность таких импульсов формируется за счет обратного рас-

сеяния на порах в образце возбуждаемого при поглощении лазерного излучения зондирую-

щего ультразвукового импульса и является так называемым «структурным шумом» [23—28].

Основная идея метода заключается в получении эмпирического функционального соотноше-

ния между локальной пористостью и шириной распределения амплитуд обратнорассеяннных

ультразвуковых импульсов в МКМ, полученных с использованием двух различных методик

и с различной объемной концентрацией упрочняющих керамических или интерметаллидных

частиц.

ИССЛЕДОВАННЫЕ МАТЕРИАЛЫ

Исследованные образцы литых дисперсно-упрочненных МКМ двух типов были подробно

описаны в нашей предыдущей работе [29]. Первая серия образцов (Al/SiC) изготовлена на осно-

ве матрицы из заэвтектического силумина [3], дисперсно-упрочненного частицами карбида

кремния SiC (ГОСТ 26327—84) со средним размером 14 мкм, объемная концентрация SiC варьи-

ровалось и составляла 0,033, 0,067 и 0,135. Вторая серия образцов (Al/Al3Ti) была изготовлена

методом реакционного литья [12] путем механического замешивания порошка титана со сред-

ним размером частиц 200—400 мкм в объемной концентрации 0,03 в расплав алюминия марки

А99 (ГОСТ 11069—2001). Время выдержки τ полученной смеси Al—Ti при температуре 750 °С

перед разливкой в графитовые формы и кристаллизацией составляло 2, 30, 60 и 90 мин для четы-

рех различных образцов. Введение в расплав алюминия реакционно-активного титана приводит

в результате экзотермической реакции in-situ к образованию интерметаллидных фаз согласно

фазовой диаграмме состояния Al—Ti [30] и при данных условиях образуется преимущественно

Дефектоскопия

№ 12

2020

Лазерный оптико-акустический метод количественной оценки пористости...

5

Таблица 1

Параметры исследованных образцов композиционных материалов

Объемная концентрация

Расчетная

Измеренная

Средняя пористость

Тип МКМ

№ образца

упрочняющих частиц, V

плотность ρ0, кг/м3

плотность ρ, кг/м3

P, %

f

1-1

0,033

2740

2702±14

1,38±0,51

Al/SiC

1-2

0,067

2756

2653±14

3,75±0,51

1-3

0,135

2788

2661±14

4,54±0,51

2-1

0,04

2751

2741±14

0,36±0,51

2-2

0,055

2753

2685±14

2,47±0,51

Al/Al3Ti

2-3

0,092

2762

2725±14

1,34±0,51

2-4

0,115

2766

2748±14

0,65±0,51

триалюминид титана Al3Ti. При увеличении времени выдержки τ растет объемная концентрация

и средний размер частиц Al3Ti в композите.

Все образцы представляли собой плоскопараллельные диски диаметром D = (50±0,1) мм и

толщиной H = (5±0,005) мм, торцы дисков шлифовались с помощью абразивного порошка корунда

со средним размером 7 мкм. Пористость P (объемная концентрация газовых пор) в образце МКМ,

усредненная по всему его объему, определялась как

(

)

P=

1-ρ ρ

×100%, где фактическая плот-

0

ность образца ρ определялась по результатам его гидростатического взвешивания в дистиллиро-

ванной воде, плотность ρ0 твердой фазы образца (без пор) рассчитывалась по известным плотно-

стям и объемным концентрациям компонентов конкретного композита согласно правилу смесей

[29]. Погрешности в определении пористости образцов определяются погрешностью в определе-

нии их плотности (14 кг/м3), которая, в свою очередь, есть результат суммарной погрешности

измерений массы и габаритов образцов. Детальное описание технологических параметров всех

образцов дано в [29]; в данной работе некоторые из них, необходимые для дальнейших исследова-

ний, представлены в табл. 1. Во всех образцах МКМ обеих серий распределение упрочняющих

частиц и пористости по объему было практически равномерным, поэтому образцы считались изо-

тропными по акустическим свойствам.

МЕТОДИКА ЛАЗЕРНО-УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОРИСТОСТИ

Блок-схема экспериментальной установки для реализации количественной оценки по-

ристости МКМ при одностороннем доступе к образцу или изделию представлена на рис. 1.

Лазерно-ультразвуковой

Импульсный

преобразователь

Nd:YAG лазер

Опто-

волоконный

кабель

Пьезоприемник

с предусилителем

2

Призма

из оргстекла

3

1

Композит

Система сбора и

обработки данных

Рис. 1. Блок-схема экспериментальной установки с лазерно-ультразвуковым преобразователем для количественной

оценки пористости МКМ.

Дефектоскопия

№ 12

2020

6

Н.Б. Подымова, И.Е. Калашников, Л.И. Кобелева

Для лазерного термооптического возбуждения широкополосных ультразвуковых импульсов и их

пьезоэлектрической регистрации в эхоимпульсном режиме использовался лазерно-ультразвуко-

вой преобразователь, подробно описанный в [24]. Его принцип работы заключается в следую-

щем: плоская лицевая поверхность образца или изделия из МКМ облучается лазерными импуль-

сами, проходящими через оптоволоконный кабель и прозрачную призму из оргстекла. Призма

находится в акустическом контакте с образцом и одновременно является звукопроводом широко-

полосного пьезоэлектрического приемника. Акустический контакт обеспечивается посредством

тонкого слоя дистиллированной воды между лицевыми поверхностями призмы и образца при

их плотном ручном прижиме друг к другу. При поглощении лазерного импульса в образце про-

исходит нестационарный нагрев и последующее тепловое расширение его приповерхностного

слоя [19]. Для возбуждения ультразвука в данной работе использовался Nd:YAG лазер с диодной

накачкой и модуляцией добротности [24]: энергия в импульсе 95—100 мкДж, характерная дли-

тельность импульса 9—10 нс, частота повторения импульсов 1 кГц, поперечное распределение

интенсивности в лазерном пучке близко к гауссовому. Выходящий из встроенного в преобразо-

ватель разъема оптоволоконного кабеля лазерный пучок формируется с помощью собирающей

линзы в практически коллимированный пучок с характерным радиусом a0 ≈ 2—3 мм на облуча-

емой поверхности композита. Нестационарное тепловое расширение приповерхностного слоя

композита приводит к возникновению двух одинаковых импульсов продольных ультразвуковых

волн, распространяющихся в противоположных направлениях. Один импульс, отмеченный циф-

рой 1 на рис. 1, распространяется «вперед» вглубь композита (зондирующий импульс), а второй

(опорный) импульс 2 распространяется «назад» через призму-звукопровод к пьезоприемнику.

Характерный радиус зондирующего ультразвукового пучка на лицевой поверхности композита

совпадает с радиусом лазерного пучка и равен a0. Для параметров лазерного излучения, использу-

емого в экспериментах, реализуется термоупругий механизм возбуждения ультразвука без повреж-

дения облучаемой поверхности образца или изделия из МКМ [19].

При распространении в композите зондирующий импульс 1 частично рассеивается в обратном

направлении на случайно распределенных неоднородностях структуры материала в прозвучива-

емом объеме образца (газовые поры, упрочняющие частицы, зерна-кристаллиты матрицы). Со-

вокупность таких рассеянных ультразвуковых импульсов обозначена цифрой 3 на рис. 1 и пред-

ставляет собой так называемый структурный шум. Если пористость не превышает нескольких

процентов, в композите реализуется режим однократного рассеяния ультразвуковых волн на порах

(см., например, [31] и имеющиеся там ссылки). В этом случае полная амплитуда рассеянного сиг-

нала от каждой конкретной области в образце является когерентной суммой амплитуд сигналов,

рассеянных на всех порах, локализованных в этой области. Другими словами, амплитуда обратно-

рассеянного сигнала зависит от объемной концентрации пор (пористости).

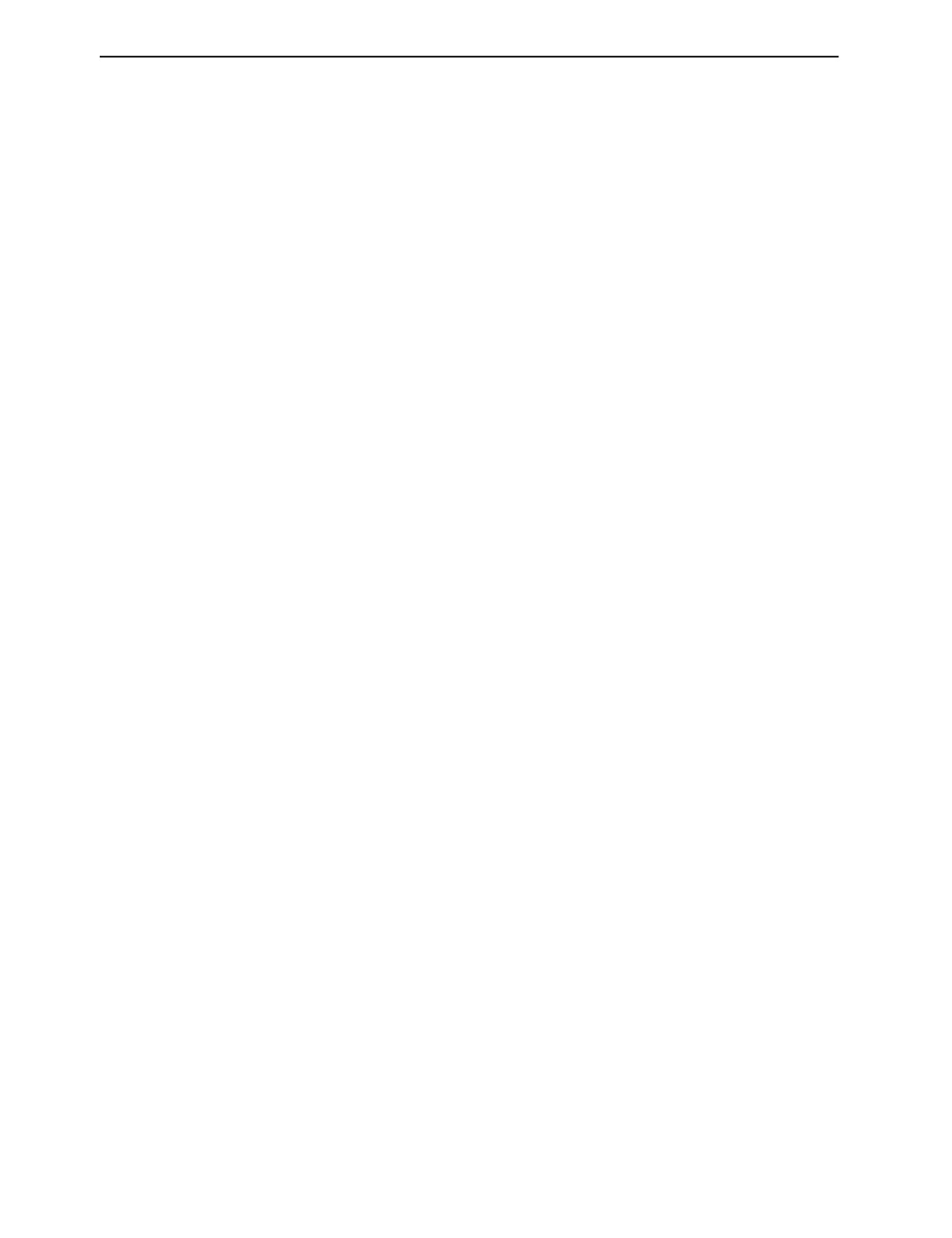

На рис. 2а показаны примеры временных профилей ультразвуковых сигналов, возбуждаемых

при поглощении лазерного импульса в произвольно выбранных участках практически беспори-

стой матрицы из силумина и двух Al/SiC образцов с различной пористостью. Зарегистрированный

профиль опорного импульса определяется в основном поглощением и дифракцией ультразвуковых

волн в призме-звукопроводе [24]. Незначительное отличие на временном отрезке 3,5—4 мкс сиг-

налов, возбуждаемых в разных образцах, обусловлено возможной вариацией акустического кон-

такта при прижиме призмы к поверхности образца, а также некоторой нестабильностью времен-

ного профиля интенсивности лазерных импульсов. Влияние последнего фактора обусловлено тем,

что при данных условиях временной профиль возбуждаемого ультразвукового импульса в МКМ

повторяет огибающую интенсивности лазерного импульса [19].

На рис. 2б показан пример нормированного амплитудного спектра опорного ультразвукового

импульса, возбуждаемого в приповерхностном слое матрицы из силумина и распространяющегося

«назад» через призму-звукопровод к пьезоприемнику. Такой же спектр имеют опорные импульсы,

возбуждаемые в приповерхностных слоях образцов МКМ, поскольку толщина этих слоев состав-

ляет единицы микрометров [19] и эти слои можно считать практически беспористыми.

Зондирующие импульсы, распространяющиеся вглубь образцов, и опорные импульсы имеют оди-

наковую временную форму (см. выше), поэтому их амплитудные спектры совпадают. Таким обра-

зом, амплитудные спектры зондирующих импульсов на входе в образцы МКМ совпадают со спек-

тром, представленным на рис. 2б. Рабочая полоса частот по уровню 1/e составляет 0,25—9 МГц.

Поскольку характерный размер упрочняющих частиц во всех исследуемых образцах много

меньше длин ультразвуковых волн для рабочей полосы частот, реализуется рэлеевский режим рас-

сеяния ультразвука на частицах (см., например, [32]). В приближении однократного рассеяния

коэффициент рассеяния на неоднородностях на определенной частоте определяется как произве-

Дефектоскопия

№ 12

2020

Лазерный оптико-акустический метод количественной оценки пористости...

7

а

б

1,0

1,0

Опорный

импульс

0,00

P = 4,54 %

P = 1,38 %

0,8

0,8

-0,02

Силумин

-0,04

0,6

Структурный шум

0,6

-0,06

0,4

-0,08

4,00

4,25

4,50

4,75

5,00

0,4

0,2

0,2

0,0

0,0

3,50

3,75

4,00 4,25

4,50 4,75 5,00

0,0

2,5

5,0

7,5

10,0 12,5 15,0 17,5 20,0

Время, мкс

Частота, МГц

Рис. 2. Примеры временных профилей ультразвуковых импульсов, возбуждаемых в матрице из силумина и в образцах

№ 1-1 и № 1-3 Al/SiC-композитов с различной пористостью P; на врезке в увеличенном масштабе показан структурный

шум (a); нормированный амплитудный спектр опорного сигнала, возбуждаемого в приповерхностном слое матрицы из

силумина и распространяющегося «назад» через призму-звукопровод к пьезоприемнику (б).

дение поперечного сечения рассеяния на этой частоте для отдельной неоднородности на число

неоднородностей в единице объема [33]. Мы оценили сечения рассеяния для частицы SiC и части-

цы Al3Ti максимального радиуса (≈ 7 мкм) на частоте верхней границы рабочей полосы (9 МГц) с

использованием формул (27) и (28) из [32], а также рассчитали соответствующие коэффициенты

рассеяния α на этой частоте для максимальных объемных концентраций SiC (Vf = 0,135) и Al3Ti

(Vf = 0,115). Полученные результаты составили αSiC ≈ 0,008 см-1 и αAl

≈ 0,004 см-1. Очевидно, в

3Ti

рабочей полосе частот практически не будет зарегистрировано сигналов, рассеянных на упрочня-

ющих частицах в исследуемых МКМ. В то же время ультразвуковые сигналы, рассеянные на порах

с характерными размерами в десятки и сотни микрометров, типичными для литых алюминиевых

сплавов [31] могут достоверно регистрироваться в рабочей полосе частот используемого лазерно-

ультразвукового преобразователя. Таким образом, зарегистрированный структурный шум в иссле-

дованных композитах формируется сигналами от пор различных размеров, эффективно рассеива-

ющих ультразвуковые волны в рабочей полосе частот. Мы считали, что во всех образцах МКМ

поры являются квазисферическими, что характерно для алюминиевых сплавов, изготовленных

методом литья без приложения внешнего давления [31]. Соответственно считалось, что рассеяние

ультразвуковых волн на таких порах описывается моделью, принятой для сферических пор раз-

личных размеров и подробно описанной в [32].

Рабочее временное окно для полного ультразвукового сигнала на рис. 2а соответствует време-

ни пробега зондирующего импульса от границы призма-образец до тыльной поверхности образца

и обратно. Для дальнейшего анализа не требуется знания коэффициента затухания и скорости

ультразвуковых волн в МКМ, поэтому не требуется регистрировать донный эхосигнал, отражен-

ный от тыльной поверхности образцов или изделий. Соответственно, отсутствует требование на

наличие у них плоскопараллельных поверхностей. При распространении в образце зондирующий

импульс частично рассеивается на порах, расположенных на разных глубинах в прозвучиваемой

области образца. Обратнорассеянные сигналы регистрируются как нерегулярные пики на «хво-

сте» опорного импульса (см. вставку на рис. 2) и образуют структурный шум, упомянутый выше.

Амплитуда обратнорассеянного сигнала в конкретный момент времени t зависит от размера и

концентрации пор, локализованных на глубине d = Ct/2, где C — фазовая скорость продольных

ультразвуковых волн в исследуемом образце [24]; для образцов Al/SiC-композитов C = 6400—

7000 м/с, для Al/Al3Ti-композитов C = 6250—6550 м/с [29].

Для количественной оценки влияния пористости на амплитудное распределение обратнорассе-

янных ультразвуковых сигналов предлагается анализировать разность между сигналом структур-

ного шума в каждом конкретном образце композита и сигналом, зарегистрированным на том же

временном участке от практически беспористой матрицы силумина или алюминия (для Al/SiC- и

Al/Al3Ti-композитов соответственно). Такая разность позволяет исключить влияние дифракции и

поглощения ультразвука в призме-звукопроводе на зарегистрированную амплитуду рассеянных

сигналов, поскольку при распространении в призме сигналы и от матрицы, и от композита дифра-

гируют и поглощаются одинаково. Анализ указанной разности сигналов начинается от 4 мкс по

Дефектоскопия

№ 12

2020

8

Н.Б. Подымова, И.Е. Калашников, Л.И. Кобелева

временной шкале (см. рис. 2а) для исключения возможного расхождения реализаций временных

профилей опорных сигналов, возбуждаемых в матрице и образах. Время t = 4 мкс соответствует

приходу сигнала с глубины порядка 1,3 мм в композитах с учетом времени пробега ультразвука в

призме (3,6 мкс). Таким образом, диапазон сканирования по глубине в исследуемых композитах

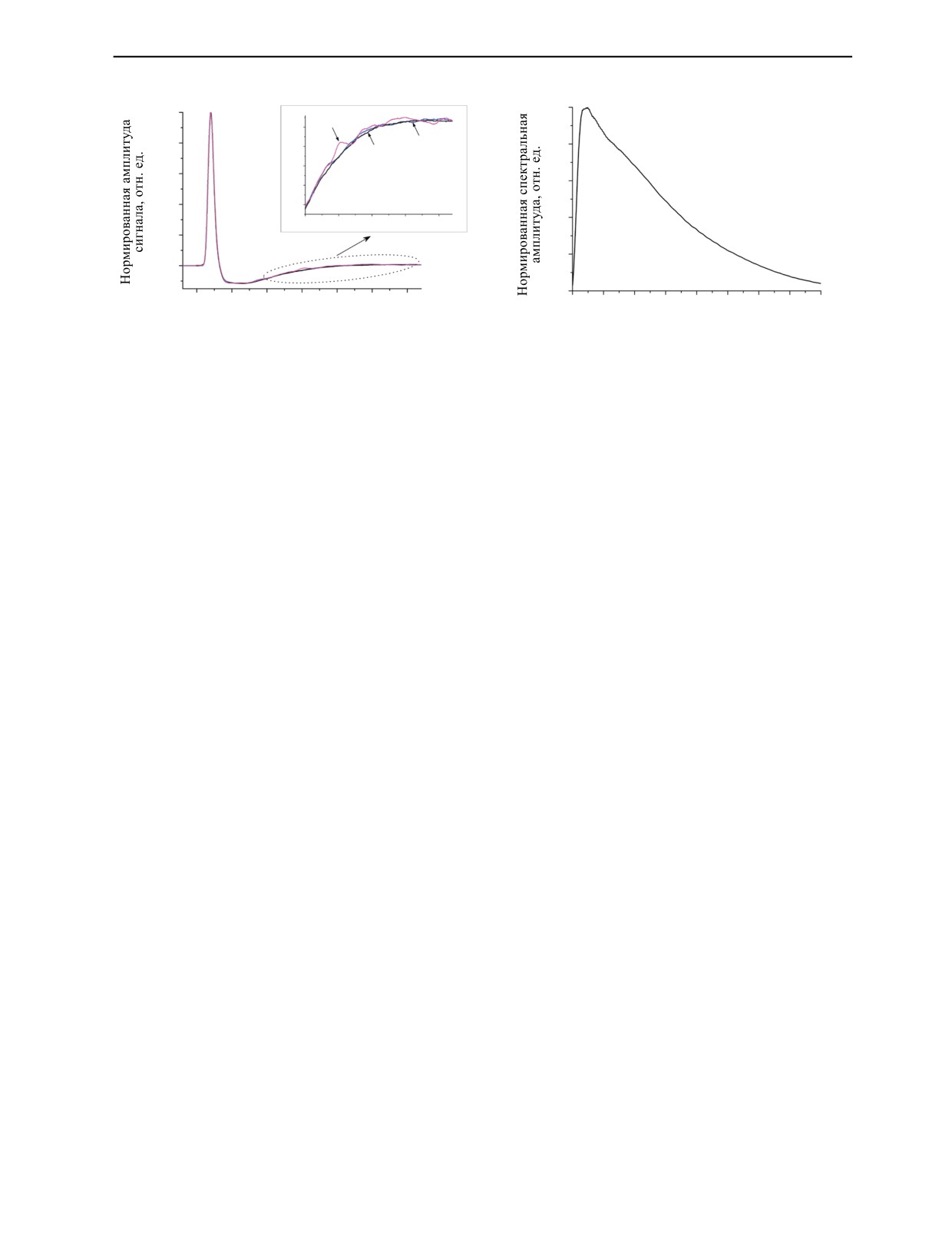

составляет 1,3—5 мм (5 мм — толщина всех образцов). На рис. 3 показана соответствующая раз-

ность сигналов, полученная для Al/SiC-образцов № 1-1 и № 1-3, усредненная по 20 временным

точкам; по оси X отложена глубина d в образце, рассчитанная по формуле d = Ct/2. Здесь же пока-

зана так называемая «базовая линия», соответствующая разности двух сигналов, зарегистрирован-

ных в двух произвольно выбранных участках беспористого образца матрицы из силумина.

Ненулевая разность обусловлена электрическими шумами и шумами дискретизации сигнала, а

также возможной вариацией акустического контакта для разных реализаций, и представляет собой

«аппаратный шум», детектируемый даже в беспористых материалах.

0,012

0,010

P = 4,54 %

0,008

0,006

0,004

Базовая линия

0,002

0,000

-0,002

-0,004

P = 1,38 %

-0,006

1,5

2,0

2,5

3,0

3,5

4,0

4,5

5,0

Глубина в образце, мм

Рис. 3. Примеры распределений по глубине обратнорассеянных сигналов в образцах № 1-1 и № 1-3 Al/SiC-композитов

с различной пористостью P.

На рис. 3 видно, что увеличение пористости приводит к возрастанию амплитуды обратнорассе-

янных сигналов. Это объясняется принципом суперпозиции: ультразвуковой сигнал с амплитудой

A, приходящий с каждой конкретной глубины в прозвучиваемом участке образца, представляет со-

бой сумму сигналов от элементарных актов рассеяния на порах, локализованных на этой глубине.

Чем выше пористость, тем больше амплитуда A обратнорассеянных сигналов, «производимых»

каждым поперечным сечением образца при прохождении пробного ультразвукового импульса. Та-

ким образом, чем выше пористость образца, тем больше ширина распределения N(A), где N — это

суммарное число сигналов (точек) с данной конкретной амплитудой A на всем временном треке

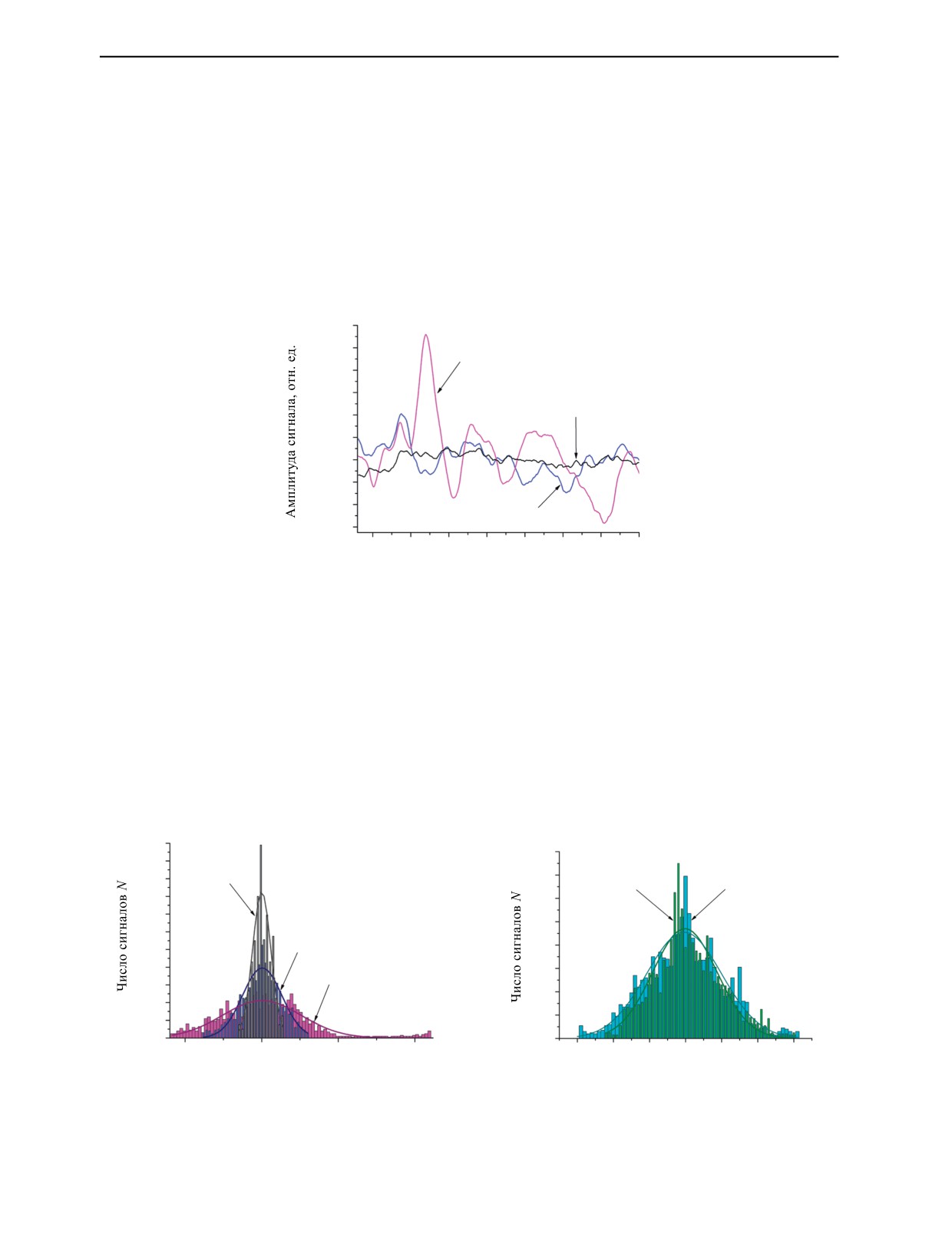

зарегистрированного структурного шума. Иллюстрация этих рассуждений показана на рис. 4а, где

а

б

220

№ 2-1

№ 2-4

160

200

Vm = 0,94

Vm = 0,885

180

Силумин

140

Vf = 0,04

Vf = 0,115

160

120

140

100

120

100

P = 1,38 %

80

80

60

P = 4,54 %

60

40

40

20

20

0

0

-0,005 -0,0025 0,000 0,0025 0,005 0,0075 0,010

-0,003 -0,002 -0,001 0,000 0,001 0,002 0,003

Амплитуда сигнала A, отн. ед.

Амплитуда сигнала A, отн. ед.

Рис. 4. Примеры распределений амплитуд обратнорассеянных ультразвуковых сигналов: в беспористой матрице из

силумина и в образцах № 1-1 и № 1-3 Al/SiC-композитов с различной пористостью P (а); в образцах № 2-1 и № 2-4

Al/Al3Ti-композитов с различными объемными концентрациями матрицы (Vm) и упрочняющих частиц (Vf ) (б).

Сплошные линии — гауссовские аппроксимации (1) соответствующих распределений.

Дефектоскопия

№ 12

2020

Лазерный оптико-акустический метод количественной оценки пористости...

9

приведены такие распределения для структурного шума в обсуждаемых выше образцах Al/SiC-

композитов № 1-1 (P = 1,38 %) и № 1-3 (P = 4,54 %). Как видно, амплитудное распределение N(A)

для более пористого образца № 1-3 практически в два раза шире, поскольку оно содержит сигналы

с амплитудами, вообще отсутствующими в структурном шуме от менее пористого образца № 1-1.

Также здесь показано амплитудное распределение для «базовой линии», соответствующей разно-

сти сигналов в двух областях матрицы из силумина (см. рис. 3).

Для исследования возможного влияния зерен матрицы и упрочняющих частиц на амплитуд-

ное распределение обратнорассеянных сигналов были построены функции N(A) для образцов

Al/Al3Ti-композитов с практически минимальными значениями пористости, но с сильно разли-

чающимися объемными концентрациями матрицы (Vm) и упрочняющих частиц (Vf). Это образец

№ 2-1 (P = 0,36%) с максимальной концентрацией Al и минимальной концентрацией Al/Al3Ti

и образец № 2-4 (P = 0,65%) с противоположным соотношением концентраций компонентов

(рис. 4б). Видно, что полученные распределения N(A) практически совпадают, что подтверждает

практическое отсутствие обратного рассеяния ультразвука на зернах матрицы и упрочняющих

частицах в рабочей полосе частот. Для образцов Al/SiC-композитов аналогичное сравнение не-

возможно, поскольку в данном материале пористость растет одновременно с ростом концентра-

ции наполнителя SiC. Однако весьма малое значение коэффициента рассеяния на частицах SiC,

рассчитанное выше для рабочей полосы частот, показывает, что и для данных композитов пори-

стость является основным фактором, влияющим на эффективность обратного рассеяния ультра-

звуковых волн.

Для реализации количественной оценки пористости предлагается использовать соотношение

между величиной пористости и полушириной ΔA по уровню 1/e амплитудного распределения N(A)

для всех исследованных образцов композитов. Поскольку акты рассеяния на случайно распреде-

ленных порах являются статистически независимыми, согласно центральной предельной теореме

экспериментально полученные распределения N(A) могут быть аппроксимированы гауссовской

функцией распределения

2

x- x

0

y = N

exp

,

(1)

0

∆A

где y соответствует числу N сигналов с данной амплитудой x на всем временном треке структур-

ного шума, ΔA — полуширина распределения по уровню 1/e. Такие гауссовские аппроксимации

для всех рассмотренных выше распределений показаны на рис. 4 сплошными линиями.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

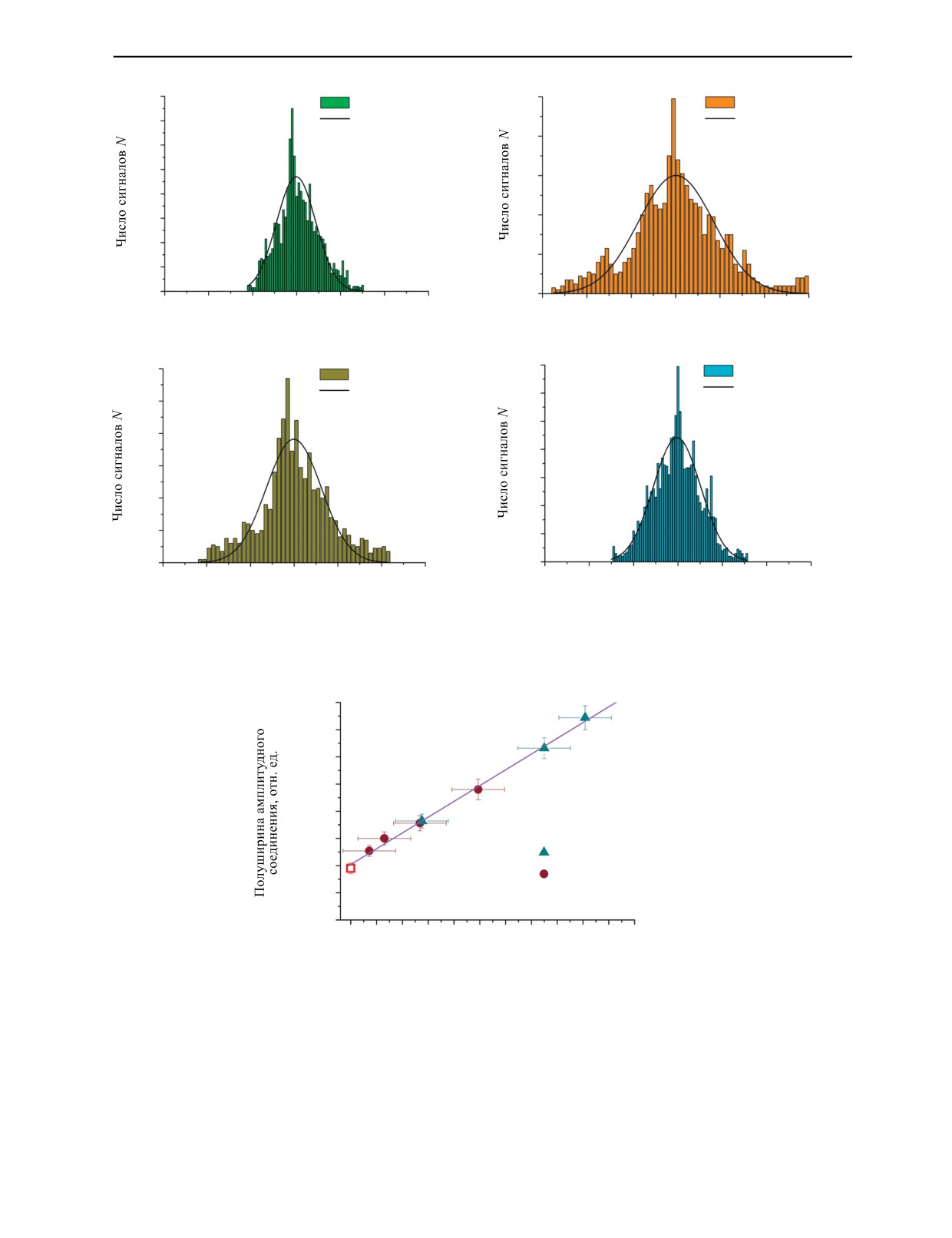

Амплитудные распределения обратнорассеянных сигналов в образцах Al/SiC-композитов

представлены на рис. 5. Показанные распределения N(A) для каждого образца являются резуль-

татом усреднения по распределениям, полученным в пяти случайно выбранных областях (так

называемое усреднение по ансамблю). Такое усреднение правомерно, поскольку, как указыва-

лось выше, в данных образцах наблюдалось равномерное распределение пористости. Масштаб

на рис. 5 по оси X, соответствующей амплитудaм обратнорассеянных сигналов, выбран одина-

ковым для всех трех распределений для наглядной демонстрации их уширения при возрастаю-

щей пористости образца.

Аналогичные амплитудные распределения N(A) обратнорассеянных сигналов в образцах

Al/Al3Ti-композитов представлены на рис. 6, полученные в результате усреднения по пяти рас-

пределениям, полученным в пяти случайно выбранных областях в каждом образце с равно-

мерным распределением пористости.

Амплитудные распределения на рис. 6 еще раз подтверждают тот факт, что в рабочей полосе

частот пористость является единственным фактором, влияющим на эффективность обратного

рассеяния ультразвука в исследуемых МКМ. Так, для образца № 2-4 с максимальной объемной

концентрацией частиц Al3Ti и практически минимальной пористостью распределение N(A)

имеет существенно меньшую ширину по сравнению с распределениями в образцах № 2-2 и

№ 2-3 с меньшими концентрациями Al3Ti, но с большими пористостями.

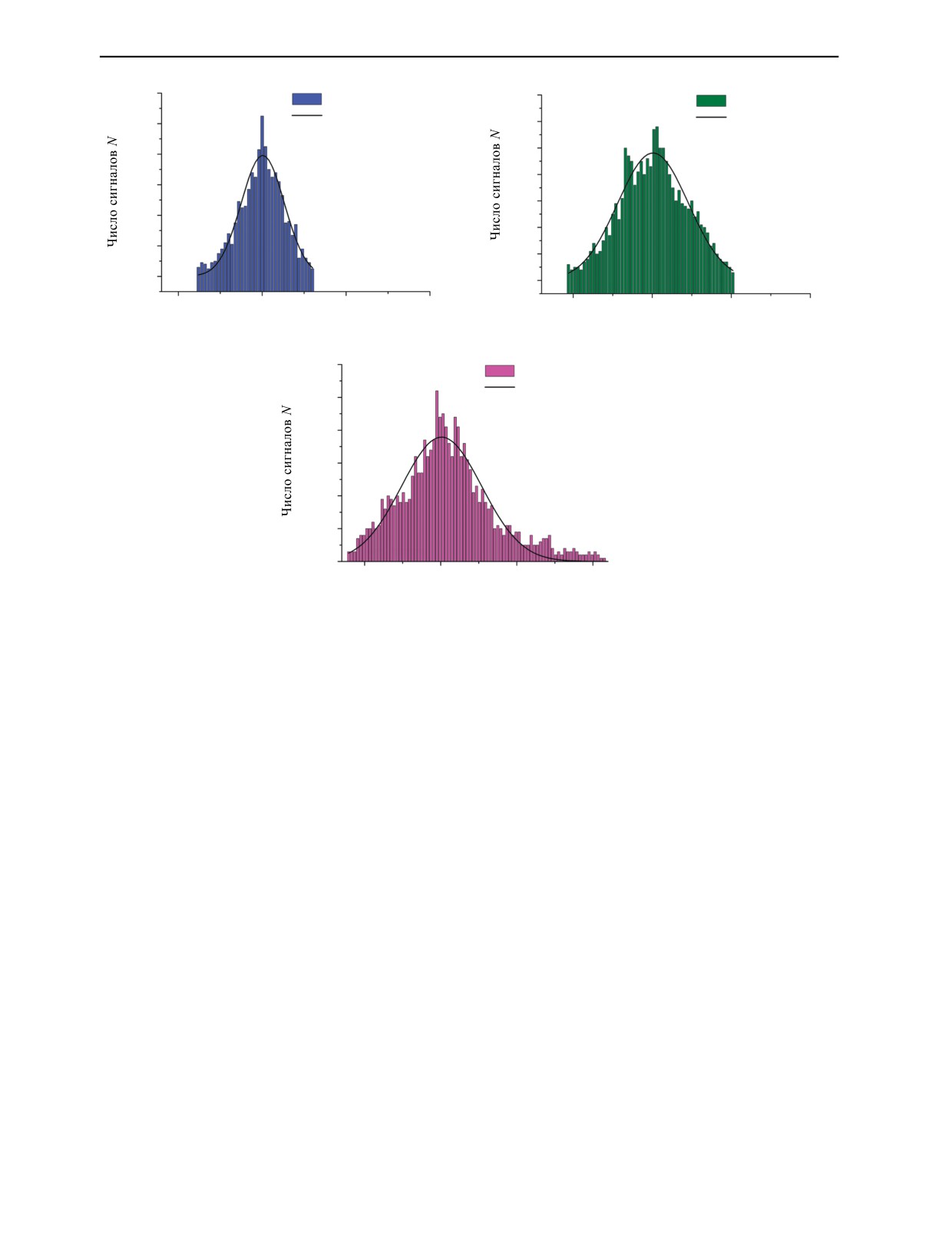

На рис. 7 показана экспериментально полученная зависимость ΔA(P) (точки) для всех иссле-

дованных образцов МКМ; величины ΔA были взяты из результатов аппроксимации гауссовской

функцией (1) экспериментальных распределений N(A). Относительные погрешности величины

ΔA складываются из погрешности измерения разности амплитуд обратнорассеянных ультразву-

Дефектоскопия

№ 12

2020

10

Н.Б. Подымова, И.Е. Калашников, Л.И. Кобелева

а

б

P = 1,38 %

70

220

P = 3,75 %

гауссовская

гауссовская

200

аппроксимация

60

аппроксимация

180

R2 = 0,92073

50

R2 = 0,92237

160

N0 = 79,22061±2,6906

N0 = 48,10048±1,27177

140

x0 = 0,00003±0,00005

40

x0 = 0,00005±0,00007

120

ΔA = 0,00182±0,00007

ΔA = 0,00316±0,00012

100

30

80

20

60

40

10

20

0

0

-0,005 -0,0025 0,000 0,0025 0,005 0,0075 0,010

–0,005 -0,0025 0,000 0,0025 0,005 0,0075 0,010

Амплитуда сигнала A, отн. ед.

Амплитуда сигнала A, отн. ед.

в

60

P = 4,54 %

гауссовская

50

аппроксимация

2 = 0,90839

R

40

N0 = 37,88753±1,01734

x0 = 0,00006±0,00008

ΔA = 0,00372±0,00012

30

20

10

0

-0,005 -0,0025 0,000 0,0025 0,005 0,0075 0,010

Амплитуда сигнала A, отн. ед.

Рис. 5. Распределения амплитуд обратнорассеянных ультразвуковых сигналов в образцах Al/SiC-композитов: № 1-1 (a),

№ 1-2 (б), № 1-3 (в). Значения пористостей образцов и параметры соответствующих гауссовских аппроксимаций пока-

заны на каждом рисунке.

ковых сигналов в образце и матрице и погрешности гауссовских аппроксимаций соответствую-

щих амплитудных распределений. Первая определяется отношением сигнал/шум для системы

регистрации сигналов, а также нестабильностью энергии лазерных импульсов и составляет не

более 2 %; вторая составляет 4—6% для разных образцов (см. рис. 5, 6). Таким образом, на рис.7

относительные погрешности для ΔA составляют 6—8%, погрешности для пористости соответ-

ствуют данным из табл. 1. Величина ΔA при P = 0 соответствует полуширине амплитудного рас-

пределения «аппаратного шума», полученного в результате усреднения соответствующих рас-

пределений для матрицы из силумина и из алюминия. Видно, что для МКМ двух различных

типов экспериментальная зависимость ΔA(P) в пределах погрешностей может быть аппроксими-

рована по методу наименьших квадратов одной и той же линейной функцией

−3

y

=

(

1,02+0,58x

)

×10

(2)

В выражении (2) значение независимой переменной x соответствует пористости P образца,

выраженной в процентах, значение переменной y соответствует полуширине распределения ΔA.

Относительная погрешность определения параметров аппроксимации в (2) не превышает 4 %. С

учетом этого и суммарной относительной погрешности для ΔA, относительная погрешность опре-

деления пористости P по формуле (2) не превышает 10—12 %.

Функциональная зависимость (2) была получена для образцов Al/SiC и Al/Al3Ti-композитов

толщиной 5 мм. Поэтому она может использоваться для количественной оценки пористости в

деталях и изделиях практически такой же толщины и изготовленных из тех же материалов. При

использовании предложенной лазерно-акустической методики для оценки пористости в композит-

ных изделиях большей или меньшей толщины аналогичная «калибровочная» зависимость (2)

должна быть получена для образцов-свидетелей соответствующей толщины.

Дефектоскопия

№ 12

2020

Лазерный оптико-акустический метод количественной оценки пористости...

11

а

б

160

100

P = 0,36 %

P = 2,47 %

140

гауссовская

гауссовская

аппроксимация

аппроксимация

80

120

R2 = 0,8459

R2 = 0,8388

N0 = 60,07437±2,68859

N0 = 92,56336±4,27256

100

60

x0 = 0,00002±0,00009

x0 = -0,00001±0,00005

ΔA = 0,0024±0,00012

80

ΔA = 0,00127±0,00007

40

60

40

20

20

0

0

-0,006 -0,004 -0,002

0,000

0,002

0,004

0,006

-0,006 -0,004 -0,002

0,000

0,002

0,004

0,006

Амплитуда сигнала A, отн. ед.

Амплитуда сигнала A, отн. ед.

в

г

140

120

P = 0,65 %

P = 1,34 %

гауссовская

гауссовская

120

100

аппроксимация

аппроксимация

R2 = 0,8784

R2 = 0,8239

100

80

N0 = 88,35153±3,2399

N

= 76,46629±4,22384

0

x0 = -0,00004±0,00005

x0 = -0,00002±0,00008

80

ΔA = 0,0015±0,00006

60

ΔA = 0,00178±0,00011

60

40

40

20

20

0

0

–0,006 -0,004 -0,002

0,000

0,002

0,004

0,006

-0,006 -0,004 -0,002

0,000

0,002

0,004

0,006

Амплитуда сигнала A, отн. ед.

Амплитуда сигнала A, отн. ед.

Рис. 6. Распределения амплитуд обратнорассеянных ультразвуковых сигналов в образцах Al/Al3Ti-композитов: № 2-1 (a),

№ 2-2 (б), № 2-3 (в), № 2-4 (г). Значения пористостей образцов и параметры соответствующих гауссовских аппроксима-

ций показаны на каждом рисунке.

0,0040

0,0035

0,0030

0,0025

0,0020

0,0015

Тип композита

Al/SiC

0,0010

Al/Al3Ti

0,0005

0,0000

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 5,5

Пористость, %

Рис. 7. Соотношение между полушириной амплитудного распределения обратнорассеянных ультразвуковых сигналов и

пористостью в образцах Al/SiC и Al/Al3Ti-композитов. Точки — экспериментальные результаты, символ (□) при P = 0

соответствует полуширине распределения «аппаратного шума», сплошная линия — функция аппроксимации (2).

ЗАКЛЮЧЕНИЕ

В настоящей работе предложен новый лазерный оптико-акустический метод неразрушающей

количественной оценки пористости литых изотропных дисперсно-упрочненных металломатрич-

ных композиционных материалов. Метод основан на анализе статистического распределения

амплитуд обратнорассеянных ультразвуковых сигналов (структурного шума) в зависимости от

Дефектоскопия

№ 12

2020

12

Н.Б. Подымова, И.Е. Калашников, Л.И. Кобелева

пористости в прозвучиваемом участке образца или изделия. Используемый лазерно-ультразвуко-

вой преобразователь позволяет реализовать лазерное возбуждение широкополосных ультразвуко-

вых импульсов в исследуемом образце или изделии и пьезоэлектрическую регистрацию обратно-

рассеянных импульсов при одностороннем доступе к объекту контроля без измерения его геоме-

трии и регистрации донных эхосигналов. Для исследованных композитов на основе силумина,

дисперсно-упрочненного микрочастицами карбида кремния SiC (объемная концентрация 0,033—

0,135), и полученных методом реакционного литья на основе алюминия, упрочненного in-situ

синтезированными интерметаллидными частицами Al3Ti (объемная концентрация 0,04—0,115),

статистическое распределение амплитуд структурного шума аппроксимируется гауссовской функ-

цией. Для обоих типов композитов ширина амплитудного распределения возрастает с ростом

пористости и не зависит от объемной концентрации упрочняющих частиц. Полученное эмпириче-

ское соотношение между полушириной амплитудного распределения структурного шума и пори-

стостью в прозвученном участке композита аппроксимируется одной и той же линейной функцией

независимо от технологии изготовления композита, а также от типа, размеров и упругих свойств

упрочняющих частиц. Эта функция может служить в качестве «калибровочной» для неразрушаю-

щей количественной оценки пористости в двух исследованных типах литых металломатричных

композиционных материалов для обнаружения в них потенциально опасных дефектных областей

с повышенной пористостью перед изготовлением деталей и изделий. Предложенная лазерная

оптико-акустическая методика может быть также интегрирована в систему оперативной оценки

рабочего состояния металломатричных композиционных материалов в процессе эксплуатации

изделий.

Работа выполнялась по государственному заданию № 075-00746-19-00.

СПИСОК ЛИТЕРАТУРЫ

1. Hunt W.H. (Jr.) Metal matrix composites / In: Kelly A., Zweben C. (eds.) Comprehensive composite

materials. Amsterdam: Elsevier, 2000. V. 6. P. 57—66.

2. Kainer K.U. Basics of metal matrix composites / In: Kainer K.U. (ed.) Metal matrix composites:

custom-made materials for automotive and aerospace engineering. Weinheim: Wiley-VCH Verlag GmbH &

Co, 2006. P. 1—54.

3. Чернышова Т.А., Курганова Ю.А., Кобелева Л.И., Болотова Л.К. Литые дисперсно-упрочненные

алюмоматричные композиционные материалы: изготовление, свойства, применение. Ульяновск: Изд-во

УлГТУ, 2012. 295 с.

4. Чернышова Т.А., Кобелева Л.И., Курганова Ю.А., Болотова Л.К., Калашников И.Е., Катин И.В.,

Панфилов А.В., Панфилов А.А. Дисперсно-наполненные композиционные материалы для пар трения

скольжения // Конструкции из композиционных материалов. 2007. № 3. С. 38—48.

5. Коновалов А.В., Смирнов С.В. Современное состояние и направления исследований металлома-

тричных композитов системы Al/SiC (обзор) // Конструкции из композиционных материалов. 2015.

№ 1. С. 30—35.

6. Ibrahim I.A., Mohamed F.A., Lavernia E.J. Particulate reinforced metal matrix composites — a review

// J. Mater. Sci. 1991. V. 26. P. 1137—1156.

7. Bindumadhavan P.N., Wah H.K., Prabhakar O. Assessment of particle-matrix debonding in particulate

metal matrix composites using ultrasonic velocity measurements // Mater. Sci. Eng. A. 2002. V. 323. No. 1—2.

P. 42—51.

8. Tekmen C., Ozdemir I., Cocen U., Onel K. The mechanical response of Al—Si—Mg/SiCp composite:

influence of porosity // Mater. Sci. Eng. A. 2003. V. 360. No. 1—2. P. 365—371.

9. Campbell J. Porosity / In: Complete casting handbook. Metal casting processes, metallurgy, techniques

and design. Amsterdam: Butterworth-Heinemann, Elsevier, 2015. P. 341—415.

10. Tjong S.C., Ma Z.Y. Microstructural and mechanical characteristics of in situ metal matrix composites

// Mater. Sci. Eng. R. 2000. V. 29. P. 49—113.

11. Varin R.A. Intermetallic-reinforced light-metal matrix in-situ composites // Metall. Mater. Trans. A.

2002. V. 33. P. 193—201.

12. Чернышова Т.А., Болотова Л.К., Калашников И.Е., Кобелева Л.И., Быков П.А. Влияние туго-

плавких наночастиц на модификацию структуры металломатричных композитов // Металлы. 2007.

№ 3. С. 79—84.

13. Мурашева В.В., Бурковская Н.П., Севостьянов Н.В. Способы получения высокотемпературных

Nb-Si in-situ композитов (обзор) // Конструкции из композиционных материалов. 2015. № 2. С. 27—38.

14. Pineau A., Benzerga A.A., Pardoen T. Failure of metals I: Brittle and ductile fracture // Acta Mater.

2016. V. 107. P. 424—483.

15. Vary A. Material property characterization / In: Moore P.O. (ed.) Nondestructive testing handbook.

Ultrasonic testing. Columbus: ASTM, 2007. P. 365—431.

Дефектоскопия

№ 12

2020

Лазерный оптико-акустический метод количественной оценки пористости...

13

16. Rokhlin S.I., Chimenti D.E., Nagy P.B. Physical ultrasonics of composites. Oxford: Oxford University

Press, 2011. 400 p.

17. Schobel M., Requena G., Fiedler G., Tolnai D., Vaucher S., Degischer H.P. Void formation in metal

matrix composites by solidification and shrinkage of an AlSi7 matrix between densely packed particles //

Compos. Part A: Appl. Sci. Manuf. 2014. V. 66. P. 103—108.

18. Fitting D.W., Adler L. Ultrasonic spectral analysis for nondestructive evaluation. New York: Plenum

Press, 1981. 354 p.

19. Гусев В.Э., Карабутов А.А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.

20. Ивочкин А.Ю., Карабутов А.А., Лямшев М.Л., Пеливанов И.М., Рохатги У., Субудхи М.

Измерение распределения скорости продольных акустических волн в сварных соединениях лазерным

оптико-акустическим методом // Акуст. журн. 2007. Т. 53. № 4. С. 540—547.

21. Исмагилов И.Р., Голенищев-Кутузов В.А., Калимуллин Р.И., Мигачев С.А., Хасанов А.А.

Обнаружение поверхностных и объемных дефектов в металлах лазерно-акустическим способом //

Дефектоскопия. 2014. № 6. С. 16—24.

22. Gurevich S.Yu., Petrov Yu.V., Golubev E.V. Thickness Gauging of Thin Metalware with Ultrasound

Excited by Laser Nanopulses // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 3. P. 147—150.

[Гуревич С.Ю., Петров Ю.В., Голубев Е.В. Измерение толщины тонких металлоизделий с помощью

ультразвука, возбуждаемого лазерными наноимпульсами // Дефектоскопия. 2018. № 3. С. 3—6.]

23. Kim K.-B., Hsu D.K., Barnard D.J. Estimation of porosity content of composite materials by applying

discrete wavelet transform to ultrasonic backscattered signal // NDT & E Int. 2013. V. 56. P. 10—16.

24. Karabutov A.A., Podymova N.B. Nondestructive porosity assessment of CFRP composites with

spectral analysis of backscattered laser-induced ultrasonic pulses // J. Nondestruct. Eval. 2013. V. 32.

P. 315—324.

25. Карташев В.Г., Качанов В.К., Соколов И.В., Шалимова Е.В., Концов Р.В., Воронкова Л.В.

Ультразвуковая структуроскопия изделий из сложноструктурных материалов на основе анализа стати-

стических характеристик структурного шума // Дефектоскопия. 2015. № 6. С. 41—56.

26. Качанов В.К., Карташев В.Г., Соколов И.В., Воронкова Л.В., Шалимова Е.В. Структурный шум

в ультразвуковой дефектоскопии. М.: Изд. дом МЭИ, 2016. 186 с.

27. Romanishin R.I., Romanishin I.M. Processing of Backscattered Signal in Ultrasonic Testing // Russian

Journal of Nondestructive Testing. 2018. V. 54. No. 6. P. 394—399. [Романишин Р.И., Романишин И.М.

Обработка обратнорассеянного сигнала в ультразвуковом контроле // Дефектоскопия. 2018. № 6.

С. 11—16.]

28. Romanishin R.I., Romanishin I.M. Assessment of Scattered Damage in Structural Materials // Russian

Journal of Nondestructive Testing. 2019. V. 55. No. 2. P. 111—121. [Романишин Р.И., Романишин И.М.

Оценка рассеянной поврежденности конструкционных материалов // Дефектоскопия. 2019. № 2.

С. 25—35.]

29. Podymova N.B., Kalashnikov I.E., Bolotova L.K., Kobeleva L.I. Laser-ultrasonic nondestructive

evaluation of porosity in particulate reinforced metal-matrix composites // Ultrasonics. 2019. V. 99. P. 105959.

30. Zwicker U. Titan und titanlegierungen. Berlin-Heidelberg-New York: Springer-Verlag, 1974. 717 p. (in

German).

31. Adler L., Rose J.H., Mobley C. Ultrasonic method to determine gas porosity in aluminum alloy

castings: Theory and experiment // J. Appl. Phys. 1986. V. 59. P. 336—347.

32. Ying C.F., Truell R. Scattering of a plane longitudinal wave by a spherical obstacle in an isotropically

elastic solid // J. Appl. Phys. 1956. V. 27. P. 1086—1097.

33. Evans A.G., Tittmann B.R., Ahlberg L., Khuri-Yakub B.T., Kino G.S. Ultrasonic attenuation in ceramics

// J. Appl. Phys. 1978. V. 49. P. 2669—2679.

Дефектоскопия

№ 12

2020