УДК 620.179.17:620.179.12

МОНИТОРИНГ РАЗРУШЕНИЯ ВОЛОКОН КОМПОЗИТНЫХ МАТЕРИАЛОВ

С ПРИМЕНЕНИЕМ СИСТЕМЫ АКУСТИЧЕСКОЙ ЭМИССИИ,

ВИБРОАНАЛИЗАТОРА И ВЫСОКОСКОРОСТНОЙ ВИДЕОСЪЕМКИ

© 2020 г. Н.А. Махутов1, В.И. Иванов2, А.Г. Соколова1, И.Е. Васильев1,*,

Д.В. Чернов1, Д.Ф. Скворцов1, М.А. Бубнов1

1ФГБУН Институт машиноведения им. А.А. Благонравова РАН, Россия 101990 Москва, Малый

Харитоньевский пер., 4

2 ЗАО «НИИИН МНПО Спектр», Россия 119048 Москва, ул. Усачева, 35, стр. 1

*е-mail: vie01@rambler.ru

Поступила в редакцию 27.08.2020; после доработки 07.10.2020

Принята к публикации 09.10.2020

Рассмотрена природа возникновения явления акустической эмиссии (АЭ) в процессе деформирования и разрушения

твердых тел. Проведен теоретический анализ процессов трансформации и диссипации энергии при разрушении струк-

турных связей идеализированной модели твердого тела. С применением АЭ систем A-line32D и PCI-2, виброанализато-

ра Оникс и высокоскоростной камеры Видеоспринт, а также численного моделирования в программной среде LS-DYNA

проведены исследования волновых процессов, возникающих при деформировании и разрыве армирующих волокон

композитных материалов. Полученные экспериментальные и расчетные данные показали, что основная энергия в пери-

од последействия разрыва волокон выделяется в диапазоне звуковых частот меньшем 2 кГц. При этом энергия пиковых

значений, регистрируемых в ультразвуковом диапазоне частот, не превышает нескольких процентов относительно мак-

симального уровня на несущей частоте в звуковом диапазоне.

Ключевые слова: акустическая эмиссия, видеорегистрация, виброанализатор, разрушение материалов, разрыв

волокна, амплитуда сигнала, энергия, частотный спектр.

DOI: 10.31857/S0130308220120027

ВВЕДЕНИЕ

Движение дислокаций, образование трещин в кристаллической решетке металла или раз-

рушение структурных связей в полимерном композитном материале (ПКМ) вызывает необ-

ратимые смещения соседних связей, сопровождаемые изменением напряженно-деформиро-

ванного состояния как в зоне структурных нарушений, так и в смежной области конструкции

[1, 2].

Генерируемые в моменты пластического деформирования или разрушения структурных связей

необратимые смещения распространяются в среде твердого тела в виде упругих волн дискретных

или непрерывных ультразвуковых импульсов, для регистрации которых и преобразования в элек-

трические сигналы используются преобразователи акустической эмиссии (ПАЭ). При этом для

регистрации ПАЭ импульсов АЭ требуется:

возникновение нелинейных (необратимых) смещений в материале твердого тела в процессе

его деформирования — необходимое условие;

генерация импульсов смещений среды в ультразвуковом диапазоне частот при f ≥ 20 кГц с

амплитудой, превышающей установленный для регистрирующей аппаратуры уровень порога дис-

криминации сигналов в полосе пропускания цифровых фильтров, — достаточное условие.

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ

Необратимые смещения структурных связей (ui), возникающие в результате пластического

деформирования и нарушения сплошности твердых тел, генерируют упругие волны в широком

диапазоне частот от герц до мегагерц [1—3]:

k=n

u r,t)

=

u

+

a k)exp[i(kr

−ω(k t)],

(1)

0

∑

k=1

где r ={x, y, z} — радиус-вектор; t — время; a(k) — амплитуды волновых мод; k = 2·π/λ — волновой

вектор; λ — длина волны; ɷ(k) = 2·π·f — угловая частота (рад/с); f — частота в Гц; vф = ɷ(k)·k —

фазовая скорость k-ой моды; exp[i(kr - ω(k)t)] = ei(kr - ω(k)t) = cos(kr - ω(k)t) + i · sin(kr - ω(k)t),

u0 — начальное смещение.

Мониторинг разрушения волокон композитных материалов...

15

Потенциальная энергия (Пур), освобождаемая при разрушении структурной связи, равна работе

(А) преодоления упругих сил сопротивления при деформировании материала из начального равно-

весного состояния (ε0) в предельное состояние (εв), при котором произошло разрушение, за выче-

том энергии, затраченной на пластическое формоизменение и разрушение (εв - εп):

l

i+1

εв

р

д

Π

у

=

A

−Π

п

=

P l)dl

−∫σ ε)d

ε

(2)

∫

l

i

εп

Для рассмотрения процессов трансформации и диссипации энергии, выделяемой в момент раз-

рушения структурной связи, твердое тело представим в виде плоской модели, структура которого

представляет равномерно распределенную систему шаровых элементов, соединенных между

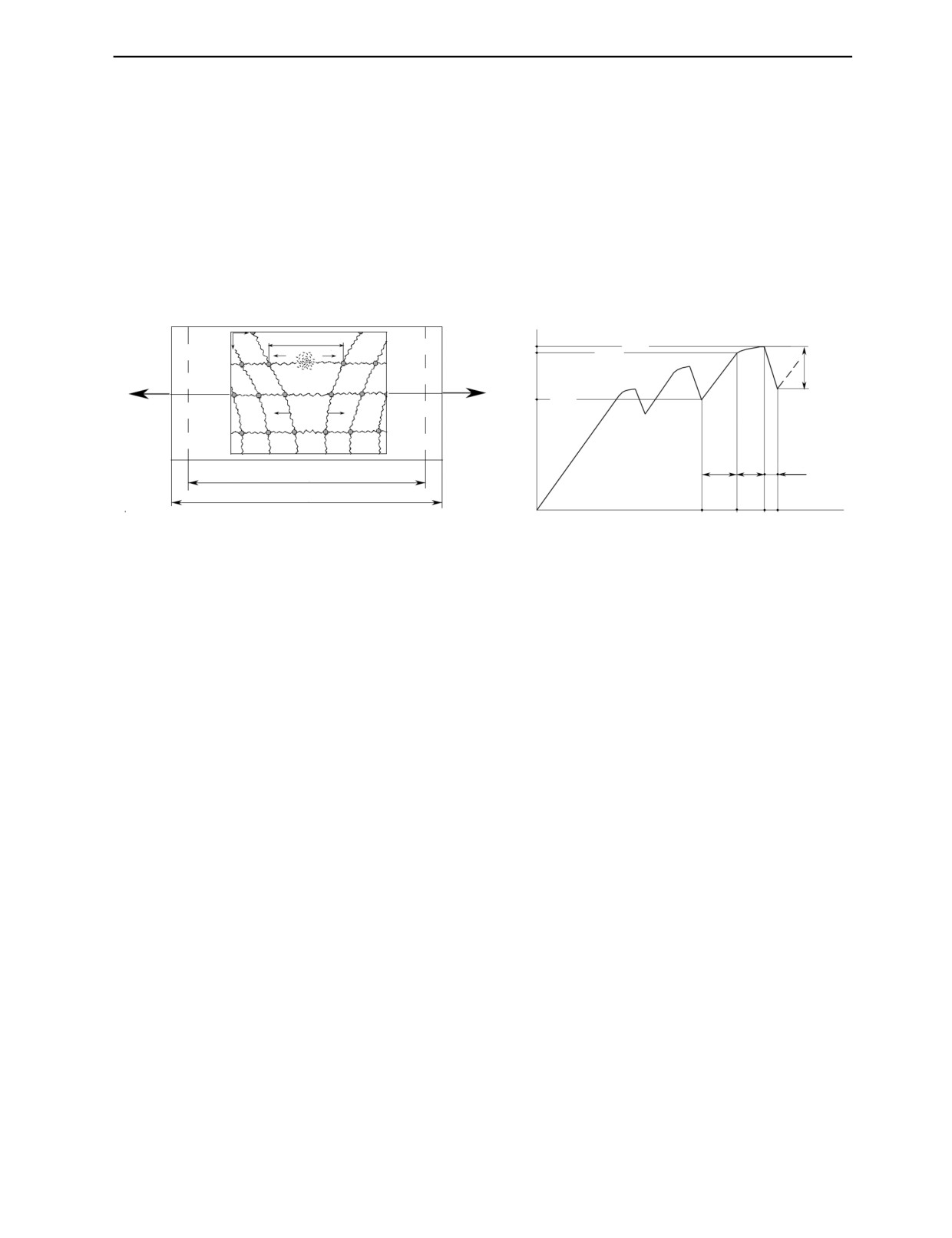

собой упругими связями. Такая модель схематично представлена на рис. 1а.

а

б

P

x

ux≥δcr

(Pi)р

z

v

v

(Pi)

нп

ΔP

i

P

P

(Pi)и

σx

σx

(Δli)уп

(Δli)п

(Δli)р

l0

li

Δl

Рис. 1. Схема разрушения структурной связи в модели твердого тела (а) и диаграмма его одноосного растяжения (б) в

координатах P—Δl.

Нагружая идеальное твердое тело растягивающим усилием, рассмотрим процесс разрушения

упругой связи и выделяемую при этом энергию. На диаграмме 1б, представленной в координатах

Р—Δl (нагрузка—приращение удлинения образца), показаны скачки на линии нагружения, воз-

никающие в процессе деформирования и разрушения структурных связей. При разрушении упру-

гой связи мгновенно снижается жесткость системы (Е·F, где Е — модуль упругости, F— площадь

поперечного сечения в месте разрушения связи) и возрастает ее податливость (С = Δl/Р), что отра-

жается на диаграмме нагружения падением нагрузки на ΔРi и приращением линейного удлинения

Δli. При этом потенциальная энергия упругого деформирования, освобождающаяся при разруше-

нии i-ой связи будет равна:

р

(Π

)

=

(

∆P

× ∆l

)/2.

(3)

у

i

i

i

Диссипация высвободившейся при разрыве структурной связи потенциальной энергии будет

происходить в результате движения частиц разрушенного объема материала, упругого сокращения

элементов соседних звеньев и внутреннего трения — сопротивления среды свободному перемеще-

нию элементов разрушенной связи.

На рис. 2 приведена схема трансформации освобожденной энергии упругой деформирования

Πр в период последействия разрыва структурной связи твердого тела, сопровождающейся ее дис-

сипацией.

На временной шкале схемы отмечены моменты tр, tm и tс, соответствующие максимальному

растяжению волокна — upmax, равновесному состоянию um = 0, при котором скорости движения

частиц и сокращения элементов разорванной связи достигают максимальных значений (vиmax, vrmax),

и наибольшего смещения соседних звеньев — uсmax от действия инерционных сил сжатия.

Как следует из схемы рис. 2, процесс трансформации и диссипации, освободившейся при раз-

рыве связи упругой энергии, может быть разбит на два характерных периода. В период tр—tm

потенциальная энергия упругого деформирования (Πр) преобразуется в энергию сокращения рас-

тянутых соседних звеньев (Gr) и кинетическую энергию движения частиц разрушенного объема

материала (Gu), диссипация которой происходит в результате ударного воздействия и возникнове-

ния объемных волн сжатия (Ес) в среде твердого тела, а также выделения тепловой энергии (Q)

из-за внутреннего трения при смещении элементов разрушенной связи:

Дефектоскопия

№ 12

2020

16

Н.А. Махутов, В.И. Иванов, А.Г. Соколова и др.

E

v

Пр

Gr, vr

vrmax

Gu, vu

vumax

Пс

Ec

Q

t

tр(upmax)

tm(um = 0)

tc(ucmax)

Рис. 2. Схема трансформации энергии упругого деформирования (Πр) в период tр—tс последействия разрыва структурной

связи; vи, vr — скорости движения частиц и сокращения элементов разорванной связи.

Πp →Gr + Gu - (Ес + Q).

(4)

В период tm—tс кинетическая энергия инерционного движения элементов разрушенной связи

преобразуется в потенциальную энергию сжатия (Πc), энергию ударного воздействия (Ес) и выде-

ление тепла (Q) из-за внутреннего трения:

Gr + Gu→Πc + Ес + Q.

(5)

В конечном счете, основная энергия упругой деформации разрушенной связи трансформиру-

ется в кинетическую (K) и потенциальную (Π) энергию волновых процессов, вызывающих гене-

рацию импульсов смещений среды в широком спектре частот, в том числе ультразвуковом диа-

пазоне, — сигналов АЭ:

k=n

ρ

2

2

2

K

=

⋅

a k)⋅ω

(k)

⋅sin

(

k⋅x

-ω

(k)

⋅t

)

;

(6)

∑

2

k =1

k=n

E

2

2

2

П

=

⋅

a k)⋅

k

⋅cos

k⋅x

-ω

⋅

t

(7)

∑

(

(k)

)

2

k =1

При этом, если суммарная энергия генерируемых упругих волн в результате разрушения струк-

турной связи и работы внешних сил (А) в вершине подрастающей трещины превышает энергию

Gγ, требуемую для преодоления сопротивления когезионных и адгезионных сил скрепления струк-

турных связей в вершине растущей трещины, то возникают необходимые условия для образования

новой поверхности разрушения:

А + K+ Π ≥ Gγ.

(8)

Страгивание трещины и образование новой поверхности происходит, если раскрытие ее бере-

гов (δi) в ее вершине превышает предельный уровень (δcr) — достаточное условие [3—6]:

δi ≥ δcr.

(9)

Продвижение трещины сопровождается разрушением новых структурных связей, а, следова-

тельно, цепной реакцией преобразования освободившейся энергии в упругие волны смещения

соседних звеньев, вызывающих деформирование материала в вершине трещины и ее дальнейшее

продвижение при выполнении необходимого (8) и достаточного условия (9) для ее подрастания.

Локальное микроразрушение конструкционного материала происходит в области примыкающей к

вершине трещины в зоне действия максимальных деформаций, а скачок трещины — результат

слияния новой поверхности, образующейся при разрушении структурной связи, с подросшей тре-

Дефектоскопия

№ 12

2020

Мониторинг разрушения волокон композитных материалов...

17

щиной. В момент подрастания трещины в области, примыкающей к новообразованной поверхно-

сти трещины, происходит мгновенное изменение напряжений, сопровождающееся излучением

упругих волн.

Высокий градиент напряжений в области концентраторов, где обычно имеет место повышен-

ная дефектность структуры материала, образовавшаяся в процессе технологических операций

на этапах изготовления изделия, способствует интенсивному накоплению повреждений.

Поэтому в зонах развивающихся дефектов и повреждений, расположенных в области технологи-

ческих концентров напряжений (сварных швов, вырезов, отверстий и т.п.), уже на ранней стадии

нагружения в условиях упругого деформирования основного материала изделия могут возникать

нарушения структурных связей в виде их разрывов, образования и аннигиляции дислокаций в

кристаллической решетке металлов, зарождении и развитии трещин в композитных конструкци-

ях.

Чем больше жесткость разрушаемой структурной связи, определяемой модулем упругости,

площадью и моментом сечения, тем больше энергия, освобождаемая при ее разрушении. Так,

например, в акустически инертных полимерных материалах, таких как оргстекло, имеющих

модуль упругости более, чем на два порядка меньший, по сравнению с углеродными волокнами,

при их пластическом деформировании сигналы АЭ не регистрируются, что объясняется низкой

амплитудой генерируемых импульсов, находящейся на уровне или ниже аппаратурных шумов

регистрирующей аппаратуры. При испытаниях изделий из полимерных композитных материа-

лов импульсы АЭ начинают регистрироваться уже на ранних стадиях нагружения в условиях

упругого деформирования, что обусловлено высокой хрупкостью структурных элементов матри-

цы, различием физико-механических характеристик связующего и армирующих волокон, раз-

личным направлением укладки последних в слоях пакета ПКМ, т.е. анизотропией свойств.

ИССЛЕДОВАНИЯ ВОЛНОВЫХ ПРОЦЕССОВ ПРИ РАЗРЫВЕ ВОЛОКОН

Экспериментальные исследования волновых процессов, генерируемых при деформировании и

разрушении структуры твердых тел, осуществляли при разрыве армирующих волокон композит-

ных материалов. Испытания по разрыву образцов углеволокна, кевлара, бороволокна проводили

на установке Instron-1195. Для регистрации происходящих процессов применялась высокоско-

ростная камера Видеоспринт, выпускаемая ООО «УВН технологии», синхронно с которой исполь-

зовались системы акустической эмиссии A-line32D производства ООО «Интерюнис-ИТ» и PCI-2

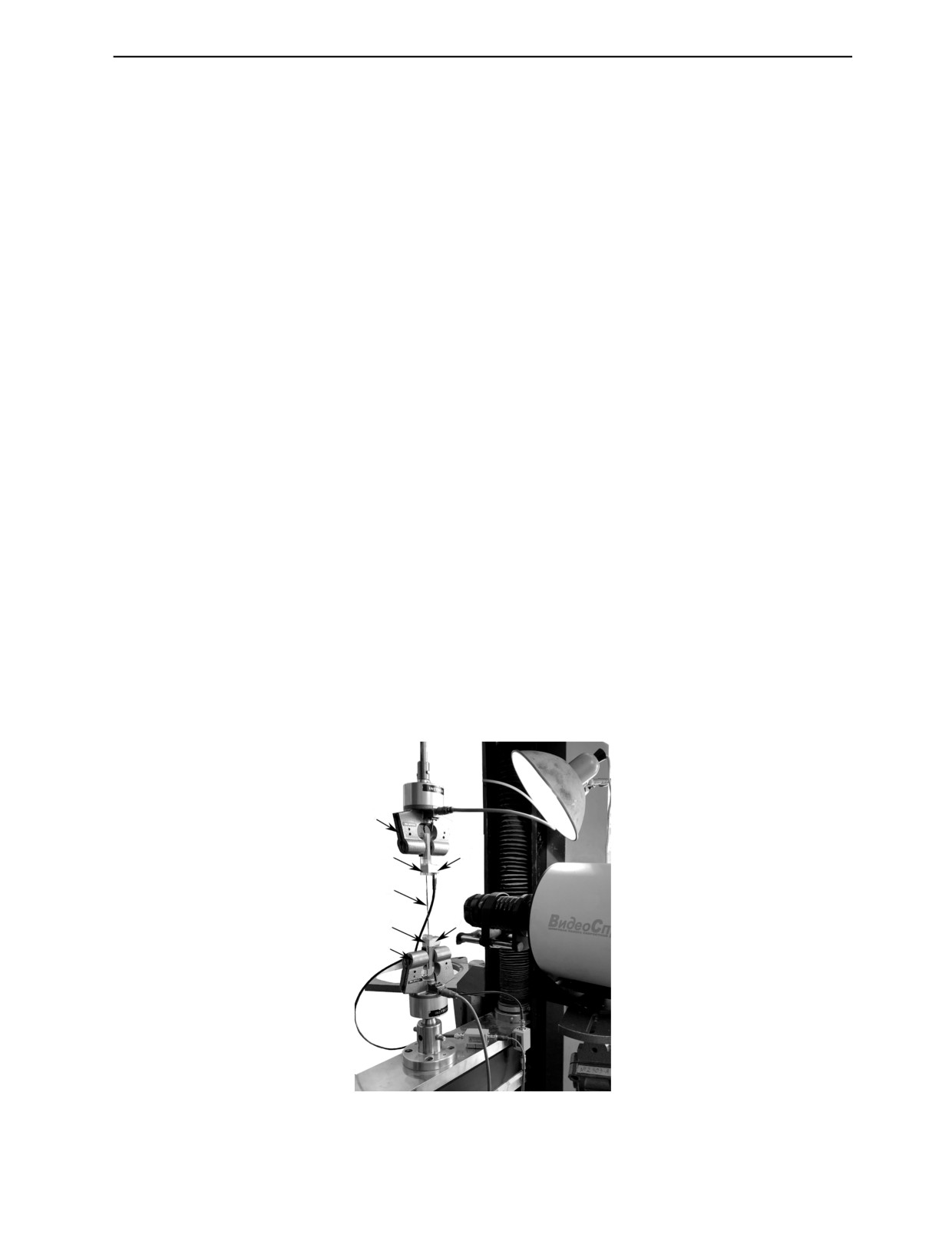

фирмы «Mistras» (США). На рис. 3 показан образец волокна кевлара (1) в захватах (3, 4) нагружа-

ющего стенда. Для уменьшения механических шумов от захватов преобразователи АЭ (5, 6) кре-

пились в пластинах (2) из оргстекла (материала инертного к АЭ), между которыми зажималось

3

2

5

1

7

6

2

4

Рис. 3. Испытания на разрыв образца кевлара на установке Instron-1195:

1— углеволокно; 2 — пластины из оргстекла; 3, 4 — пневмозахваты; 5, 6 — преобразователи АЭ; 7 — камера Видеоспринт.

Дефектоскопия

№ 12

2020

18

Н.А. Махутов, В.И. Иванов, А.Г. Соколова и др.

исследуемое волокно (1). Пластины (2) зажимались в пневмозахватах (3, 4) нижней и верхней

траверсах стенда. Нагружение волокна осуществляли в автоматическом режиме со скоростью

1 мм/мин. Для регистрации событий АЭ системой A-line32D использовали полосовые преобразо-

ватели SNK-06 с резонансной частотой 60 кГц производства ООО «Стратегия НК», а для четырех-

канальной системы PCI-2 — низкочастотные интегральные преобразователи R6I—AST с резо-

нансной частотой 55 кГц, выпускаемые фирмой «Mistras» (США). Для усиления регистрируемых

сигналов указанными ПАЭ использовали соответственно предусилители ПАЭФ-014 производства

ООО «Интерюнис-ИТ» и 2-4-6—AST фирмы «Mistras» (США).

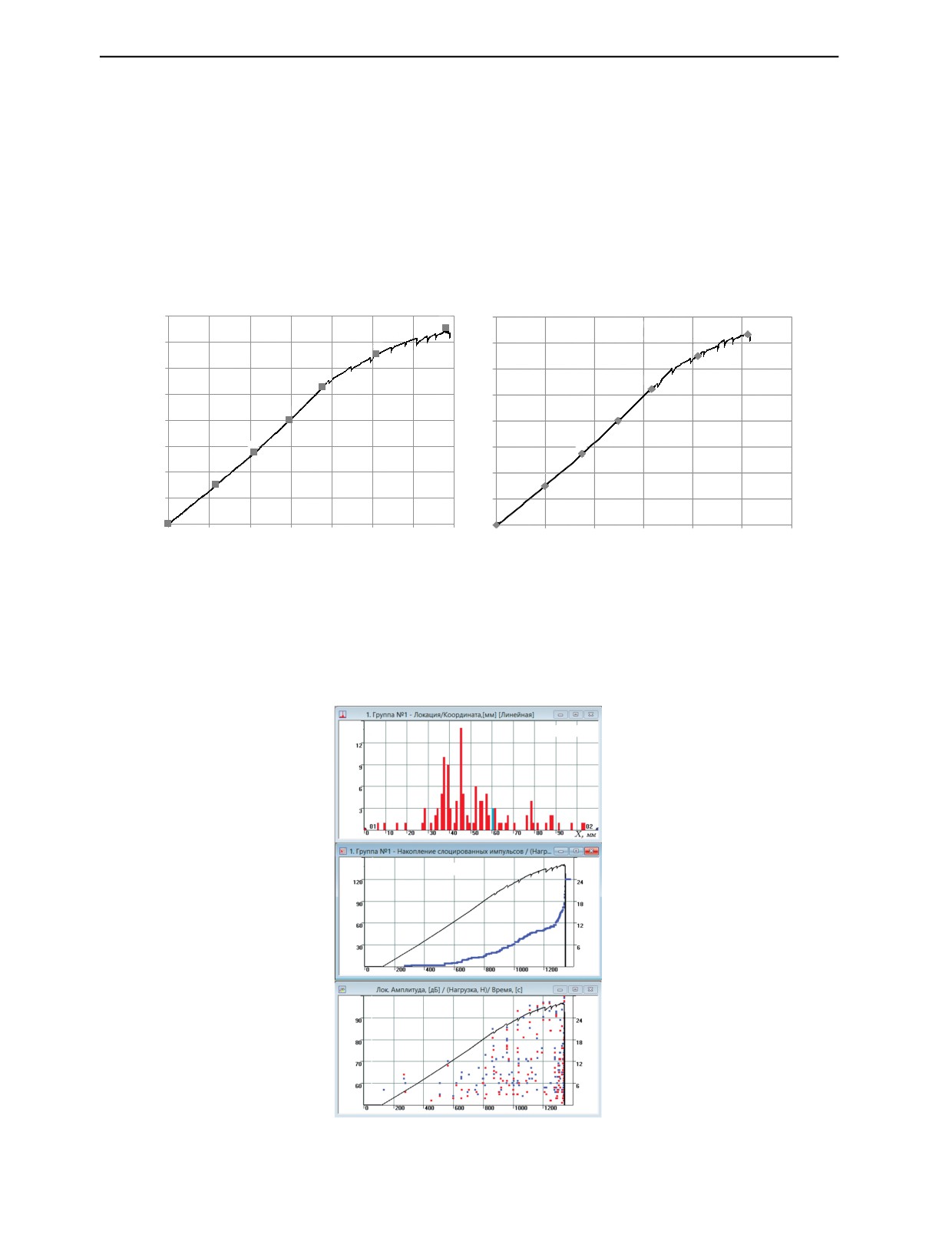

Диаграммы нагружения образца волокна кевлара в координатах нагрузка — время (а) и

нагрузка — деформация (б) приведены на графиках рис. 4.

а

б

Р, H

Р, H

29

29

Кевлар

Кевлар

28

26

28

26

24

24

21

21

20

20

16

16

16

16

12

11

12

11

8

6

8

6

4

4

0

0

0

200

400

600

800

1000

1200

τ, с

0

0,5

1

1,5

2

2,5

ε1, %

Рис. 4. Диаграммы нагружения кевлара в координатах Р—τ (а) и Р—ε1 (б).

На рис. 5 показаны результаты регистрации событий АЭ в ходе линейной локации преобразо-

вателями акустической эмиссии (ПАЭ) процесса непрерывного деформирования волокна кевлара

до момента его разрушения, произошедшего на 1344 с испытания при величине деформации

ε1 = 2,62 % и уровне растягивающей нагрузки Рв = 29,1 Н.

а

NП, им

(NΣ)Л = 120

б

NП, им

(NΣ)Л = 120

P, Н

P

τ, с

в

Um, дБ

P, Н

P

τ, с

Рис. 5. Результаты АЭ мониторинга волокна кевлара при растяжении, зарегистрированные в течение 1344 с испытания

при величине деформации ε1 = 2,62 % и уровне растягивающей нагрузки Рв = 29,1 Н.

Дефектоскопия

№ 12

2020

Мониторинг разрушения волокон композитных материалов...

19

Как следует из графика 5а, накопление событий АЭ наиболее интенсивно происходило на рас-

стоянии 45 мм от ПАЭ №1, где на 1344 с нагружения произошел разрыв растягиваемого волокна

кевлара диаметром 80 мкм, зажатого в пластинах из оргстекла на расстоянии 110 мм между пре-

образователями АЭ. Наблюдаемый на графике 5а разброс мест индикаций событий АЭ свидетель-

ствует о том, что по мере растяжения волокна, регистрировалось разрушение отдельных филамен-

тов (элементарных нитей) в интервале ΔХ = ±15 мм относительно места предстоящего разрыва.

Всего в процессе испытания волокна на разрыв было зарегистрировано 120 событий АЭ. Причем,

как видно из графика 5б, половина из них была зарегистрированы в течение последних 60 с испы-

тания. Как следует из графика 5в, максимальные амплитуды локационных импульсов, достигаю-

щие 90—100 дБ, вызванные массовым разрывом филамент, регистрировались при повышении

нагрузки до 25—29 Н и уровне относительной деформации ε1 = 2,0—2,6 % в течение 1100—1344 с

нагружения.

На рис. 6 показаны формы и спектры импульсов АЭ, зарегистрированных преобразователями

SNK-06 (а, б) и R6I—AST (в, г) с применением систем A-line32D и PCI-2 в момент разрыва волок-

на кевлара. Из спектров сигналов, приведенных на графиках рис. 6б, г, видно, что максимальная

энергия при разрыве волокна кевлара регистрировалась в низкочастотном диапазоне ультразвуко-

вых волн при f = 25—30 кГц (значительно ниже резонансных частот для применяемых ПАЭ,

составляющих 60 и 55 кГц для SNK-06 и R6I—AST соответственно).

а

б

в

г

Рис. 6. Формы (а, в) и спектры (б, г) импульсов АЭ, зарегистрированных в момент разрыва волокна кевлара с примене-

нием преобразователей SNK-06 (а, б) и R6I—AST (в, г).

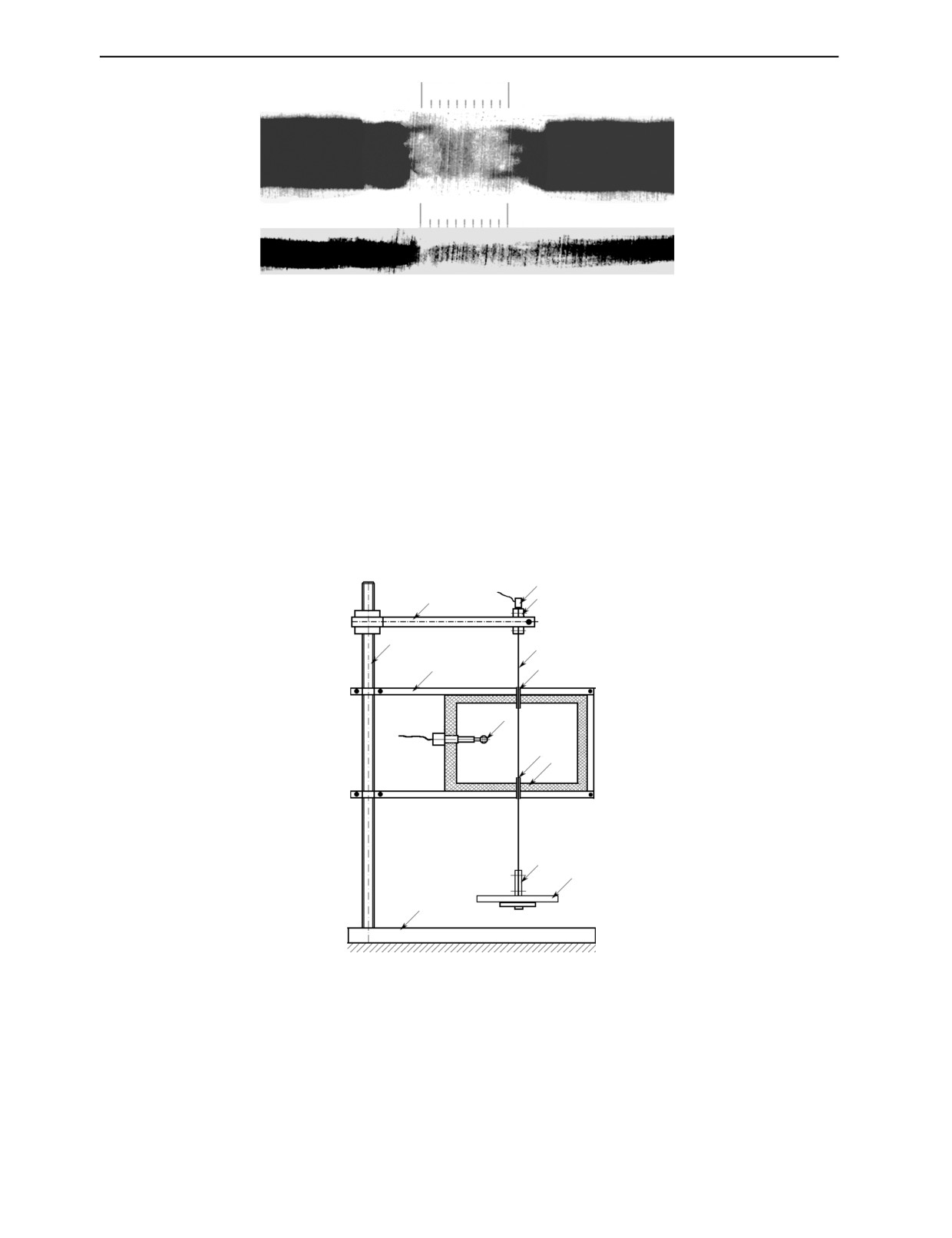

На рис. 7 показаны картины разрыва жгута углеволокна и кевлара, зарегистрированные с при-

менением высокоскоростной видеокамеры Видеоспринт при скорости съемки 1000 кадров в

секунду.

При разрыве армирующих волокон в структуре пакета ПКМ, энергия движения частиц разру-

шенного материала и сокращения структурных связей трансформируется в упругие волны импуль-

сов смещения среды, вызывающие вибрационные воздействия во всем изделии. Причем наиболь-

шему воздействию подвержены соседние связи, в которых гасится основная энергия генерируе-

мых импульсов.

Дефектоскопия

№ 12

2020

20

Н.А. Махутов, В.И. Иванов, А.Г. Соколова и др.

а

0

мкм

100

0

мкм

100

б

Рис. 7. Моменты разрыва жгута углеволокна (а) и кевлара (б), зарегистрированные с применением высокоскоростной

камеры Видеоспринт при скорости съемки 1000 кадров в секунду.

Импульсы АЭ, появляющиеся в результате динамической перестройки структурных связей

деформируемого материала, аппаратура АЭ регистрирует непосредственно в момент возникнове-

ния необратимых смещений среды. Волновые же процессы, связанные с ударным воздействием

частиц материала разрушенной связи, сокращением деформированных элементов и выделением

тепла, являются уже результатом последействия разрыва структурной связи. Задержка их активной

фазы относительно времени самого разрыва составляет миллисекунды. Для регистрации низкоча-

стотных импульсов в диапазоне от 1 до 50 кГц, возникающих на этапе последействия разрыва

волокна, были проведены экспериментальные исследования с применением виброанализатора

Оникс, выпускаемого компанией ООО «Диамех-2000» (РФ). В качестве приемников низкочастот-

ных колебаний при возмущении среды использовали акселерометр АС102 и микрофон Z-501.

Схема нагружения волокна кевлара при испытаниях на разрыв показана на рис. 8.

12

3

7

1

10

4

6

11

6

5

8

9

2

Рис. 8. Схема нагружающего устройства при испытаниях волокон кевлара на разрыв:

1 — вертикальная стойка; 2 — основание штатива; 3 — силовой кронштейн; 4 — кронштейн акустической камеры; 5 — акустическая

камера; 6 — трубка полимерная направляющая; 7 — верхний магнитный зажим волокна; 8 — нижний зажим волокна с подвесом;

9 — тарированные грузы; 10 — растягиваемое волокно; 11 — микрофон; 12 — датчик ускорения (акселерометр).

Для определения несущей частоты выделения максимальной энергии в период последействия

разрыва волокна кевлара в программной среде LS-DYNA [6] было выполнено численное моделиро-

вание такого процесса. При расчете использовали упругопластическую постановку с деформацион-

ным критерием разрушения [3], реализованную для модели материала типа Piecewise linear plasticity

[6]. Использовали схему интегрирования по времени со статическим преднагружением нити растя-

гивающими напряжениями, близкими к пределу текучести кевлара σ02 = 3 ГПа [7]. На рис. 9 показа-

Дефектоскопия

№ 12

2020

Мониторинг разрушения волокон композитных материалов...

21

Рис. 9. Численное моделирование разрыва волокна кевлара в программной среде LS-DYNA.

на конечно-элементная модель деформированного состояния левой части волокна кевлара в момент

разрыва, соответствующая кадру высокоскоростной видеосъемки, приведенному на рис. 7б.

Так как энергия импульса пропорциональна квадрату амплитуды регистрируемого параметра,

то для получения относительной плотности ее распределения в частотном диапазоне применяе-

мых преобразователей амплитудные значения параметров были возведены в квадрат и разделены

на максимальное значение амплитуды:

A2 (

f

)

i

χ=

⋅100%.

(10)

2

A

max

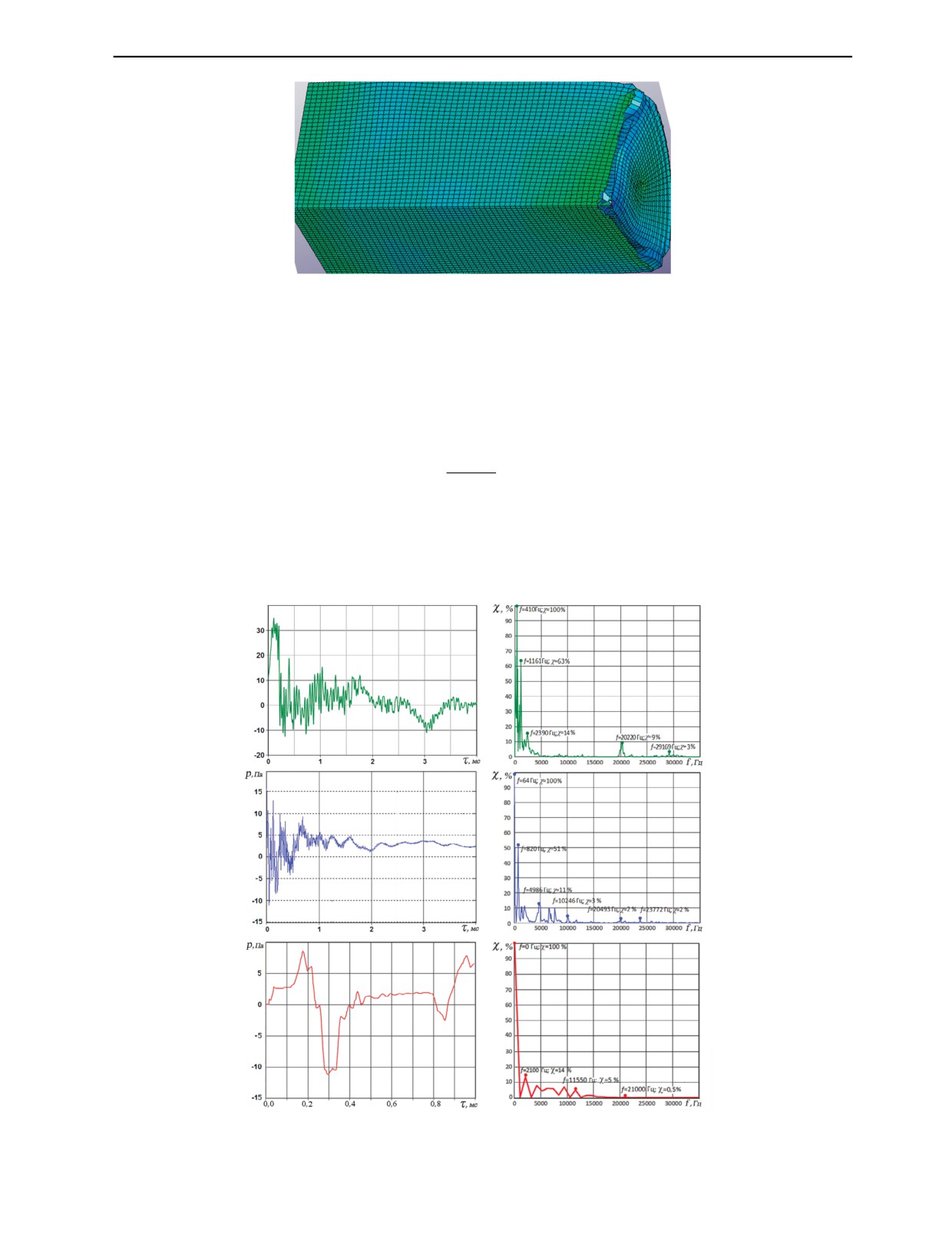

На графиках рис. 10 представлены формы сигналов и спектры относительной плотности энер-

гии (χ), вычисленные на основании экспериментальных данных, зарегистрированных акселероме-

тром (а) и микрофоном (в), которые сопоставлены с графиками расчетных значений (д, е), полу-

ченных численным моделированием.

а

б

в

г

д

е

Рис. 10. Формы сигналов (а, в, д) и частотные спектры (б, г, е), зарегистрированные при разрыве волокна кевлара аксе-

лерометром (а, б), микрофоном (в, г) и полученные численным моделированием (д, е).

Дефектоскопия

№ 12

2020

22

Н.А. Махутов, В.И. Иванов, А.Г. Соколова и др.

Как следует из спектров приведенных графиков, построенных на основании эксперименталь-

ных данных и полученных в результате численного моделирования, максимальная энергия

импульсов, возникающих в период последействия разрыва волокна, выделяется в области звуко-

вых частот при f < 2 кГц. Энергетические спектры этих процессов существенно отличаются от

приведенных на графиках рис. 6, зарегистрированных преобразователями R15α—AST и R6I—AST

в момент разрыва волокна кевлара.

На спектрах рис. 10б, г отмечаются отдельные пиковые значения плотности выброса энергии в

диапазоне частот f = 2—20 кГц. Также регистрировались отдельные максимумы в ультразвуковом

диапазоне частот при f > 20 кГц. Расхождение пиковых частот выделения максимальной энергии в

звуковом диапазоне, регистрируемых микрофоном и акселерометром, прежде всего обусловлено

методикой проводимых измерений, а также различием мод регистрируемых процессов. Если микро-

фон находился в акустической камере в непосредственной близости от зоны разрушения волокон (на

расстоянии 10—15 см), то акселерометр устанавливался на торце верхнего магнитного захвата при-

мерно на расстоянии полуметра от места разрыва. Микрофон регистрировал объемные волны, в то

время как основными модами для акселерометра являлись продольные, что соответственно отража-

лось на спектральных характеристиках плотности энергии регистрируемых сигналов.

Таким образом, параметры импульсов регистрируемых событий, их формы и спектры зависят

от характеристик и настроек применяемого виброанализатора, волновых процессов, регистрируе-

мых в период последействия разрыва волокна, частотного распределения выделившейся энергии

и степени ее диссипации.

ВЫВОДЫ

По данным публикаций [8—15] лишь незначительная часть энергии (порядка 1 %) расходуется

на излучение АЭ от выделяемой при пластическом деформировании и разрыве образцов металлов.

Приведенные на рис. 10 экспериментальные и расчетные результаты, полученные при разрыве

волокна кевлара, подтверждают справедливость такой оценки. Пиковые парциальные значения

энергии, регистрируемые в ультразвуковом диапазоне частот на этапе последействия разрыва

волокна кевлара, составляли от 0,5 до 9 % относительно максимального уровня, отмечаемого при

частотах f = 0—500 Гц.

Представленный анализ распространения упругих волн, возникающих при деформировании и

разрыве связей в рассмотренной модели твердого тела, дает общее представление об явлении АЭ,

трансформации и диссипации выделяющейся при разрушении структурных связей твердого тела

энергии. Акустическая эмиссия весьма сложное физическое явление, отражающее динамическую

перестройку структурных связей в процессе деформирования твердого тела.

Особенно сложна интерпретация сигналов акустической эмиссии, регистрируемых ПАЭ в ком-

позитных конструкциях. Это обусловлено не только сложной анизотропной структурой многослой-

ного пакета ПКМ, но также тем, что процесс накопления повреждений и нарушения структурных

связей на разных масштабных уровнях в слоях с различной укладкой волокон может происходить как

последовательно, так и параллельно, сопровождаясь цепной реакцией, когда различные механизмы

разрушения включаются в действие практически одновременно [16—19]. При этом импульсы упру-

гих волн, генерируемые при разрушении структурных связей в многослойном пакете ПКМ, в про-

цессе распространения существенно искажаются в результате дисперсии скорости, интерференции

различных мод волн, реверберации, дифракции [20]. Указанное многообразие факторов влияния

свидетельствует о сложности идентификации природы источников АЭ событий в многослойном

сложно упакованном пакете ПКМ и требует новых подходов при их регистрации и обработке.

В последние годы активно развиваются несколько перспективных направления, среди которых

можно выделить, во-первых, информационно-кинетическую концепцию оценки ресурса [21—24],

основанную на гипотезе линейного суммирования повреждений и стабильности критического

значения относительной концентрации микротрещин в единице объема материала, позволяющую

прогнозировать ресурс на основании концентрационно-кинетических показателей АЭ диагности-

ки. Во-вторых, структурно-феноменологический подход с использованием весовых параметров

содержания импульсов событий АЭ в энергетических кластерах нижнего, среднего и верхнего

уровня [25, 26], отражающий разрушение структуры конструкционного материала на микро-,

мезо- и макромасштабном уровне и позволяющий в режиме реального времени оценивать остаточ-

ную прочность изделия, сравнивая текущие значения критериальных параметров с предельными,

регистрируемыми в момент разрушения материала.

Работа выполнена при поддержке Российского научного фонда — проект № 20-19-00769.

Дефектоскопия

№ 12

2020

Мониторинг разрушения волокон композитных материалов...

23

СПИСОК ЛИТЕРАТУРЫ

1. Иванов В.И., Барат В.А. Акустико-эмиссионная диагностика. М.: Спектр, 2017. 368 с.

2. Pollock A. Acoustic emission testing. Metals handbook / Edited by Adrian Pollock. 9 edition. AST

International. 1989. V. 17. P. 278—294.

3. Махутов Н.А. Прочность и безопасность: фундаментальные и прикладные исследования.

Новосибирск: Наука, 2008. 528 с.

4. Матвиенко Ю.Г. Модели и критерии механики разрушения. М.: Физматлит, 2006. 318 с.

5. Перельмутер М.Н. Критерий роста трещин со связями в концевой области // Прикладная мате-

матика и механика. 2007. Т. 71. № 1. С. 152—171.

6. Hallquist John O. LS-DYNA theoretical manual. Livermore Software Technology Corporation, 2006. Р. 498.

7. Композиционные материалы. Справочник / Под. ред. В.В. Васильева, Ю.М. Тарнопольского. М.:

Машиностроение, 1990. 512 с.

8. Gillis P.P., Hamstad M.A. Some fundamental aspect of the theory of the acoustic emission // Materials

science and engineering. 1974. V. 14. № 1. P. 103—108.

9. Баранов В.М., Молодцов К.И. Акустические приборы ядерной энергетики. М.: Атомиздат, 1980.

144 с.

10. Баранов В.М., Кудрявцев Е.М., Сарычев Г.А., Щавелин В.М. Акустическая эмиссия при трении.

М.: Энергоатомиздат, 1998. 256 с.

11. Бигус Г.А., Даниев Ю.Ф., Быстрова Н.А., Галкин Д.И. Основы диагностики технических

устройств и сооружений. M.: Изд-во МГТУ им. Н.Э. Баумана, 2015. 445 с.

12. Sjögren T., Svensson I.L. Studying elastic deformation behaviour of cast irons by acoustic emission //

Int. J. Cast Metal Res. 2013. V. 18. № 4. P. 249—56.

13. Pomponi E., Vinogradov A. A real-time approach to acoustic emission clustering // Mech. Syst. Signal

Pr. 2013. V. 40. № 2. P. 791—804.

14. Pomponi E., Vinogradov A., Danyuk A. Wavelet based approach to signal activity detection and phase

picking: application to acoustic emission // Signal Process. 2015. V. 115. Р. 110—119.

15. Kietov V., Henschel S., Krüger L. Study of dynamic crack formation in nodular cast iron using the

acoustic emission technique // Engineering Fracture Mechanics. 2018. V. 188. № 1. Р. 58—69.

16. Gresil M., Saleh M.N., Arshad M., Soutis C. Defect quantification in 3D angle interlock glass fibre

composites using acoustic emission / 8th European Workshop On Structural Health Monitoring (EWSHM

2016). 5—8 July 2016. Spain, Bilbao. Р. 1—10.

17. Hanuman N.S.V.N., Bose T. Acoustic nondestructive evaluation of Glass-Fibre Reinforced Plastic

(GFRP) Plate / NDE 2018 Conference & Exhibition of the society for NDT (ISNT). 19—21 December 2018,

Mumbai, India (NDE-India 2018). Р. 1—6.

18. Saeedifar M., Najafabadi M.A., Mohammadi K., Fotouhi M., Toudeshky H.H., Mohammadi R. Acoustic

emission-based methodology to evaluate delamination crack growth under quasi-static and fatigue loading

conditions // Journal of Nondestructive Evaluation. 2018. V. 37. № 1. Р. 1—13.

19. Sause M.G.R. On use of signal features for acoustic emission source identification in fibre-reinforced

composites / 33rd European Conference on Acoustic Emission Testing (EWGAE). 12—14 September. 2018.

Senlis. France. Р. 1—12.

20. Matvienko Yu.G., Vasil’ev I.E., Bubnov M.A. et al. Influence of Dimensions and Shape of Process

Cutouts on the Accuracy of Locating Acoustic Emission Sources // Russian Journal of Nondestructive Testing.

2020. V. 56. No. 2. P. 101—109. [Матвиенко Ю.Г., Васильев И.Е., Бубнов М.А., Чернов Д.В. Влияние раз-

меров и формы технологических вырезов на точность локации источников акустической эмиссии //

Дефектоскопия. 2020. № 2. С. 3—11.]

21. Глебовский П.А., Петров Ю.В. Кинетическая трактовка структурно-временного критерия раз-

рушения // Физика твердого тела. 2004. Т. 24. № 6. С. 1021—1024.

22. Носов В.В. Акустико-эмиссионный контроль качества пластически деформируемых заготовок //

Дефектоскопия. 2017. № 5. С. 36—45.

23. Носов В.В., Зеленский Н.А. Оценка прочности элементов сварного корпуса подводного аппарата

на основе микромеханической модели временных зависимостей параметров акустической эмиссии //

Дефектоскопия. 2017. № 2. С. 3—9.

24. Чернов Д.В. Алгоритм определения начала пластической деформации на основе микромехани-

ческой модели акустической эмиссии // Вестник МЭИ. № 3. 2016. С. 97—103.

25. Matvienko Yu.G., Vasil’ev I.E. et al. Criterion Parameters for Assessing Degradation of Composite

Materials by Acoustic Emission Testing // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 12.

P. 811—819. [Матвиенко Ю.Г., Васильев И.Е., Чернов Д.В., Елизаров С.В. Критериальные параметры

для оценки степени деградации композитных материалов при акустико-эмиссионном мониторинге

изделий // Дефектоскопия. 2018. № 12. С. 3—11.]

26. Васильев И.Е., Матвиенко Ю.Г., Чернов Д.В., Елизаров С.В. Мониторинг накопления поврежде-

ний в кессоне стабилизатора планера МС-21 с применением акустической эмиссии // Проблемы маши-

ностроения и автоматизации. 2020. № 2. С. 118—141.

Дефектоскопия

№ 12

2020