УДК 620.179.16

ПАРАМЕТРЫ АКУСТИЧЕСКОЙ НЕОДНОРОДНОСТИ ДЛЯ

НЕРАЗРУШАЮЩЕЙ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ И

ЭКСПЛУАТАЦИОННОЙ ПОВРЕЖДЕННОСТИ НА СТРУКТУРУ МЕТАЛЛА

© 2020 г. Л.А. Пасманик1,*, А.В. Камышев1,*, А.В. Радостин2,**, В.Ю. Зайцев2,***

1ООО ИНКОТЕС, Россия 603163 Нижний Новгород, ул. Бринского, 6

2Институт прикладной физики РАН, Россия 603950 Нижний Новгород, ул. Ульянова, 46

Поступила в редакцию 06.08.2020; после доработки 05.10.2020

Принята к публикации 06.10.2020

Предложен акустический способ неразрушающего контроля вариаций структуры металла, обусловленных наруше-

ниями технологии изготовления или накоплением повреждений в процессе эксплуатации. В его основе лежат измерения

микроструктурно-чувствительных акустических параметров, которые определяются как нормированные величины

отклонения отношений скоростей продольной и сдвиговых волн от значений, характерных для «базового состояния»

структуры металла. В качестве «базового», в зависимости от конкретной задачи, рассматривается состояние структуры

металла до начала эксплуатации объекта контроля или структуры металла контрольных образцов, прочностные харак-

теристики которых определены стандартными методами разрушающего контроля и находятся в допустимых пределах.

Обсуждается связь предложенных акустических параметров с различием между «базовым» и реальным состоянием

материала (в терминах интегральных величин податливости микроструктурных неоднородностей по отношению к сдви-

говым и продольным напряжениям).

Эффективность предложенного подхода к оценке структуры металла продемонстрирована на результатах экспери-

ментальных исследований двух существенно различных типов структуры: с изотропным и анизотропным характером

неоднородностей. Инструментальный контроль предложенных параметров может быть использован для:

неразрушающего контроля качества выполнения техпроцессов в процессе производства изделий металлургии и

машиностроения;

оценки степени накопления повреждений металла при эксплуатации;

оценки механических свойств, характеристик трещиностойкости и других физических свойств металла.

Ключевые слова: ультразвуковой неразрушающий контроль, продольные волны, сдвиговые волны, микроструктура

металла, накопление повреждений, контроль качества металла.

DOI: 10.31857/S0130308220120039

ВВЕДЕНИЕ

На всех этапах жизненного цикла продукции металлургии и машиностроения важной задачей

является оценка прочностных характеристик изделий. Оценку этих характеристик осуществляют

по результатам разрушающих испытаний, которые при разработке техпроцессов проводятся на

контрольных образцах, на стадии изготовления — на образцах, вырезанных из отобранных из-

делий, а в процессе эксплуатации, при необходимости и наличии технической возможности, — на

образцах, вырезанных из контролируемого оборудования. Такой подход связан с отсутствием на-

дежных безобразцовых неразрушающих методов контроля прочностных характеристик, определя-

ющих ресурс безопасной эксплуатации оборудования. К таким характеристикам, в первую очередь,

относятся механические свойства (пределы прочности и текучести, относительные удлинение и

сужение) и параметры трещиностойкости, характеризующие вязкость разрушения (например, кри-

тический коэффициент интенсивности напряжений, ударная вязкость).

В результате выборочности контроля фактические значения прочностных характеристик эле-

ментов оборудования могут отличаться от полученных на образцах, что компенсируется прочност-

ными запасами и увеличением частоты эксплуатационного контроля, и, как следствие, приводит

к повышению стоимости оборудования и эксплуатационных издержек. Актуальность снижения

стоимости оборудования и затрат на его эксплуатацию предопределила широко ведущиеся в мире

исследования, направленные на создание соответствующих неразрушающих методов.

В основе этих исследований лежит тот факт, что прочностные характеристики определяются

структурой металла, определяющей, в свою очередь, практически все физические свойства ме-

талла (электрические, магнитные, акустические, тепловые и т.д.). Значения физических величин,

характеризующие эти свойства, могут быть измерены неразрушающими методами и сопоставлены

со значениями прочностных характеристик.

В частности, известны работы по решению задач структурометрии с применением магнитных

[1] и вихретоковых [2] методов. Практическое применение получил метод безобразцовой оценки

Параметры акустической неоднородности для неразрушающей оценки...

25

механических свойств металла по результатам контроля твердости с использованием переносных

твердомеров по ГОСТ 22761—77. Применение этих методов ограничено получением информации

только о структуре приповерхностного слоя, в то время как структура, а, следовательно, и проч-

ностные характеристики изделия могут существенно изменяться по глубине металла.

Возможность получения информации о структуре всего объема металла может быть обеспечена

применением методов, основанных на измерениях физических величин, характеризующих акусти-

ческие свойства металлов (амплитуда сигнала, время его распространения, спектральные характе-

ристики и т.д.). Современное состояние акустических методов структуроскопии достаточно полно

отражено в обзорах, представленных в работах [3—5]. Необходимо выделить метод акустической

структуроскопии, основанный на измерении величины затухания акустических волн. Применение

этого метода регламентируется ГОСТ Р 53205—2008 для определения размеров зерна.

Измерение скоростей распространения акустических волн представляет более широкие (по

сравнению с измерениями их затухания) возможности для оценки структуры металла [6]. Однако

измерение абсолютных значений скорости с приемлемой погрешностью требует либо большой

протяженности пути распространения сигнала (порядка 1 м и более), либо очень высокой точности

(~10-4) измерений толщины объекта контроля. В частности, такой подход используется при оценке

структуры и обусловленных ею механических свойств пруткового проката [7, 8].

Для тонкостенных крупногабаритных металлоконструкций, особенно с односторонним досту-

пом к поверхности, такая точность может быть обеспечена только на образцах, вырезанных из объ-

екта контроля. В связи с этим, использование абсолютных значений скоростей при оценке структу-

ры металла имеет ограничение, если вырезка образцов исключена или нежелательна.

В настоящей работе вместо непосредственно скоростей распространения акустических волн

предложено использование параметров, характеризующих вариации отношений скоростей ортого-

нально-поляризованных сдвиговых и продольной волн относительно некоторого известного состо-

яния. На практике, вместо отношения скоростей используются отношения времен распростране-

ния соответствующих волн, измеряемые эхоимпульсным методом, исключающим необходимость

измерения толщины объекта контроля и позволяющим выполнять измерения не только на просвет,

но и при наличии лишь одностороннего доступа к обследуемому объекту.

Значения предложенных параметров позволяют количественно характеризовать вариации

структурных факторов, определяющих соответствующие вариации физических свойств металлов,

в том числе их прочностных характеристик. В частности, могут рассматриваться такие факторы,

как, например, кристаллическая текстура, остаточные деформации, размер зерна, объемная доля

включений, выделение частиц второй фазы, концентрация микродефектов и т.п.

При всем многообразии этих факторов можно утверждать, что прочностные характеристики

металла и другие его физические свойства, в том числе скорости распространения акустических

волн, в конечном счете, обусловлены податливостью структуры, то есть ее способностью реагиро-

вать на локальные силовые воздействия. Другими словами, податливость может использоваться в

качестве интегральной характеристики структуры металла.

Также в работе приведено теоретическое обоснование связи вариаций скоростей распростра-

нения объемных акустических волн с вариациями продольной и сдвиговой податливости, обуслов-

ленными структурными изменениями в металле. Приведены соотношения, устанавливающие связь

значений продольной и сдвиговой податливости микроструктурных неоднородностей с предло-

женными параметрами, характеризующими отношения скоростей ортогонально-поляризованных

сдвиговых и продольной объемных волн.

Приведены экспериментальные результаты, свидетельствующие о возможности использования

этих параметров для построения методик неразрушающего контроля прочностных характеристик

основного металла и сварных соединений на стадиях разработки техпроцессов, производства и

эксплуатации изделий металлургии и машиностроения.

ПАРАМЕТРЫ, ХАРАКТЕРИЗУЮЩИЕ ОТНОШЕНИЯ СКОРОСТЕЙ РАСПРОСТРАНЕНИЯ

УЛЬТРАЗВУКОВЫХ ВОЛН, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОЦЕНКИ СТРУКТУРНЫХ И

ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МЕТАЛЛА

Представленные в [6] результаты исследований относительных изменений скоростей распро-

странения в металлах и сплавах объемных и поверхностных рэлеевских ультразвуковых волн

свидетельствуют, что для углеродистых и низколегированных сталей полный диапазон измене-

ний, обусловленных структурным фактором, составляет единицы процентов. При этом имеющи-

еся экспериментальные результаты свидетельствуют, что значимым структурным изменениям

Дефектоскопия

№ 12

2020

26

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

в пределах этого диапазона могут соответствовать изменения скорости звука на десятые доли

процента (см., напр., рис. 3, 4).

Для получения информации о структурных неоднородностях не только в поверхностных и

подповерхностных слоях объекта контроля необходимо использование объемных ультразвуковых

волн. Прямые измерения их скоростей распространения требуют знания толщин металла в точках

контроля, что, как уже было отмечено выше, накладывает ограничение на их применение для по-

строения методик безобразцового неразрушающего контроля структурных и прочностных харак-

теристик металла натурных объектов.

Решением этой проблемы представляется переход от измерения скоростей распространения

ультразвуковых волн к прецизионному определению отношений этих скоростей через отношения

времен распространения. В этом случае возможно использование эхометода и полученные резуль-

таты не зависят от расстояний.

Аналогичный подход используется при измерении механических напряжений эхоимпульсным

методом, основанным на эффекте акустоупругости, — зависимости скоростей распространения

ультразвуковых волн от напряжений [9]. Приборное и методическое обеспечение метода акусто-

упругости, позволяющее выполнять прецизионное измерение времен распространения акустиче-

ских сигналов, может быть применено и для оценки структурных характеристик металлов.

Одним из параметров, использующих отношение скоростей поляризованных упругих волн,

является акустическая анизотропия, a (%), характеризующая относительную разность скоростей

распространения ортогонально-поляризованных сдвиговых волн:

V

−V

t

−t

s1

s2

2

1

a

(

%

)

=

2⋅

⋅100 %

=

2⋅

⋅100 %,

(1)

V

s1

+V

s

2

t

1

+t

2

где Vs1, Vs2 — скорости распространения ортогонально поляризованных сдвиговых волн; t1, t2 — со-

ответствующие им времена распространения (задержки).

В частности, в ГОСТ Р 55805—2013 параметр акустической анизотропии используется в ка-

честве количественной характеристики текстуры проката. В [10] приведены результаты исследо-

ваний возможности использования акустической анизотропии для оценки степени накопления

повреждений в металле оборудования реакторных установок АЭС, характерные повреждения в

которых локализованы на недоступной внутренней поверхности. Также параметр акустической

анизотропии использовался для определения связи зависимости акустоупругих характеристик ли-

стового проката с технологией его изготовления [11].

Акустическая анизотропия характеризует особенности структуры материала в плоскости,

перпендикулярной направлению прозвучивания, поскольку ее величина обусловлена зависи-

мостью скоростей сдвиговых волн от анизотропии структуры в направлениях их поляризации.

В связи с этим, при использовании акустической анизотропии в методиках неразрушающего кон-

троля, в качестве нулевого значения («точки отсчета»), естественным выглядит использование

значения a (%) = 0, соответствующего изотропному состоянию структуры металла.

Вместе с тем изменения структуры металла, обусловленные отклонениями техпроцессов из-

готовления изделий металлургии и машиностроения и накоплениями эксплуатационных повреж-

дений, могут не иметь выраженной анизотропии. Изотропные («ненаправленные») изменения

структуры металла, в частности, могут возникать при изменении объемной доли второй фазы, при

изменении размеров зерна, при накоплении рассеянных микроповреждений и т.п. Для оценки «не-

направленных» изменений структуры металла могут быть использованы параметры, характери-

зующиеразличие скоростей распространения упругих волн, имеющих сдвиговые и продольные

(вдоль направления распространения) поляризации. В этом случае, в отличие от параметра анизо-

тропии, выбор опорного значения не столь очевиден.

Так в работе [12] в этом качестве использовались параметры D1,2 = d1,2 - 1, где

V

t

V

t

p

1

p

2

d

=

=

,

d

=

=

,

(2)

1

2

V

s1

t

3

V

s

2

t

3

здесь Vp — скорость распространения продольной волны; t3 — соответствующее ей время распро-

странения (задержки). В работе приведены результаты исследований малоцикловой усталости на

изменения параметров D1, D2, выполненные на образцах из стали 08Х18Н10Т. Показано, что эти

параметры могут быть использованы для оценки степени накопления повреждений при малоци-

кловой усталости и оценки остаточного (до отказа) количества циклов нагружения.

Дефектоскопия

№ 12

2020

Параметры акустической неоднородности для неразрушающей оценки...

27

По аналогии с параметром анизотропии, характеризующим отклонение структуры металла от

изотропного состояния, представляется целесообразным и для отношений продольных и сдвиго-

вых волн использование физически обусловленной «точки отсчета». Вместе с тем выбор такой точ-

ки не столь очевиден, поскольку, в общем случае, величины этих отношений зависят от нескольких

факторов: класс и марка металла, размер зерна и т.п. Поэтому в качестве «точки отсчета» предлага-

ется использовать некое типовое значение dт, соответствующее отношению скоростей продольной

и сдвиговых волн для «базового» состояния структуры металла:

0

2V

p

d

=

,

(3)

т

0

0

V

+V

s1

s2

0

0

где

V

и

V

— скорости распространения продольной и сдвиговых волн, соответствующие «ба-

p

s1,2

зовому» состоянию структуры металла.

Следует подчеркнуть, что «базовое» состояние структуры металла, а, следовательно, и значе-

ние параметра dT не универсальны:

при оценке качества изготовления изделий значение dт и его разброс определяются по резуль-

татам измерений на контрольных образцах (однотипных изделиях, прочностные характеристики

которых определены стандартными методами разрушающего контроля и находятся в допустимых

пределах);

при оценке структурных изменений металла объекта контроля в процессе эксплуатации значе-

ние dт определяется по результатам измерений, выполненных на данном объекте контроля в исход-

ном (до начала эксплуатации) состоянии.

В этом случае для построения методик неразрушающего контроля могут использоваться па-

раметры, характеризующие отклонения отношений скоростей продольной и сдвиговых волн от

типового значения:

d

1,2

∆

1,2

(

%

)

=

−1⋅100 %.

(4)

d

т

В такой форме «базовому» состоянию материала соответствуют нулевые значения параметров

Δ1,2. С точностью до величин второго порядка малости, связь параметров Δ1,2(%) и акустической

анизотропии a (%) со значениями отклонений скоростей распространения продольной и сдвиговых

волн в металле объекта контроля и в металле заведомо качественных изделий (ΔVp и ΔVs1,2) при-

нимает следующий вид:

∆V

∆V

p

s1,2

∆

(

%

)

≈

−

⋅100%;

(5)

1,2

0

0

V

V

p

s1.2

∆V

∆

V

s1

s2

a

(

%

)

≈

−

⋅100%

=∆

(

%

)

−∆

(

%

)

(6)

0

0

2

1

V

V

s1

s

2

Акустическая анизотропия a (%) и параметры Δ1,2(%), которые можно назвать характеристи-

ками акустической неоднородности металла, имеют одинаковый порядок величины и в сово-

купности характеризуют состояние структуры металла. Совместное использование этих микро-

структурно-чувствительных акустических параметров может быть положено в основу методик

неразрушающего контроля прочностных характеристик металла для изделий металлургии и ма-

шиностроения как в процессе их изготовления, так и при эксплуатации.

Необходимо подчеркнуть, что скорость звука, а, следовательно, и значения параметров аку-

стической неоднородности определяются как структурными характеристиками, так и упругими

напряжениями (явление акустоупругости). С учетом этого, при практическом использовании этих

параметров должны быть предусмотрены меры для снятия упругих нагрузок или методического

исключения их влияния на результаты измерений.

СВЯЗЬ ПАРАМЕТРОВ АКУСТИЧЕСКОЙ НЕОДНОРОДНОСТИ

С ВАРИАЦИЯМИ УПРУГИХ МОДУЛЕЙ МАТЕРИАЛА

Прежде чем перейти к экспериментальным примерам, обсудим также связь введенных параме-

тров акустической неоднородности с вариациями упругих модулей материала на основе известных

соотношений [13]:

Дефектоскопия

№ 12

2020

28

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

K

+(4 / 3)G

G

V

=

;

V

=

,

(7)

p

s

ρ

ρ

где Vp и Vs — скорости распространения продольной и сдвиговой волн соответственно; K и G —

модули объемного сжатия и сдвига; ρ — плотность материала.

Из (7) следует, что относительные вариации скоростей при отклонениях структуры металла от

исходного состояния связаны с относительными вариациями модулей упругости соотношениями:

∆V

1

∆K

+

(

4/3

)

∆G

∆V

1

∆G

p

s

=

;

=

(8)

0

0

V

p

2

K

0

+

(

4/3

)

G

0

V

s

2

G

0

В общем случае эффективные модули сдвига «базовой» структуры и/или их изменения оказы-

ваются зависящими от поляризации и различными (G1 ≠ G2; ΔG1 ≠ ΔG2), тогда

∆V

∆

V

1∆G

∆G

s1

s2

1

2

a

=

−

=

−

,

(9)

0

0

0

0

V

V

2

G

G

s1

s2

1

2

а параметры Δ1,2 определяются формулой:

∆

V

∆V

3

1

∆K

∆G

p

s1,2

1,2

∆

=

−

=

-

,

(10)

1,2

0

0

0

V

V

23+4t

K

G

p

s1,2

0

0

1,2

где K0, G10, G20 — значения модуля объемного сжатия и модулей сдвига в двух ортогональных на-

правлениях для «базового» состояния структуры металла; ΔK, ΔG1, ΔG2 — отклонения значений

этих модулей в металле объекта контроля, а параметр t0 определяется выражением:

G

1

0

t

=

=

0

2

(11)

K

0

(

d

)

-

(

4/3

)

т

Отдельный интерес представляет случай изотропных изменений структурных неоднородно-

стей (ΔG1 = ΔG2), при изотропном «базовом» состоянии металла (G1 = G2) параметр анизотропии

a (%) = 0 и Δ = Δ1 = Δ2 ≠ 0.Такая ситуация возникает, например, при изменениях размера зерна в изо-

тропном (нетекстурированном) металле. При этом параметр анизотропии нечувствителен к такому

изменению структуры, в то время как значения параметров Δ1,2 определяются размером зерна.

Выражения (9), (10) устанавливают связь параметров акустической неоднородности с вариаци-

ями модулей упругости, обусловленными отклонениями структуры. Вместе с тем для интерпрета-

ции результатов измерений в следующем разделе будут приведены соотношения, устанавливаю-

щие связь параметров акустической неоднородности с упругими характеристиками (параметрами

податливости) и концентрацией микроструктурных особенностей.

СВЯЗЬ ХАРАКТЕРИСТИК АКУСТИЧЕСКОЙ НЕОДНОРОДНОСТИ

С ИНТЕГРАЛЬНЫМИ ХАРАКТЕРИСТИКАМИ

МИКРОНЕОДНОРОДНОЙ СТРУКТУРЫ МЕТАЛЛА

Для получения соотношений, устанавливающих связь параметров акустической неоднород-

ности с характеристиками микроструктурных особенностей, воспользуемся физической моделью

микронеоднородной среды с контрастно-мягкими включениями. Элементами такой модели яв-

ляются базовая среда, которой соответствуют начальные значения упругих модулей (среда—ма-

трица) и распределенные в ней включения, упругие модули которых существенно меньше, чем у

среды—матрицы. В частности, такая модель используется в геофизике, где в качестве включений

рассматриваются трещины, контакты между элементами горной породы и т.п.

В металлах, в рамках такой модели, в качестве включений можно рассматривать выраженные

границы между кристаллитами, микротрещины, поры, неметаллические включения, дислокаци-

онные скопления, частицы второй фазы и т.п. При этом характерные размеры этих включений со-

Дефектоскопия

№ 12

2020

Параметры акустической неоднородности для неразрушающей оценки...

29

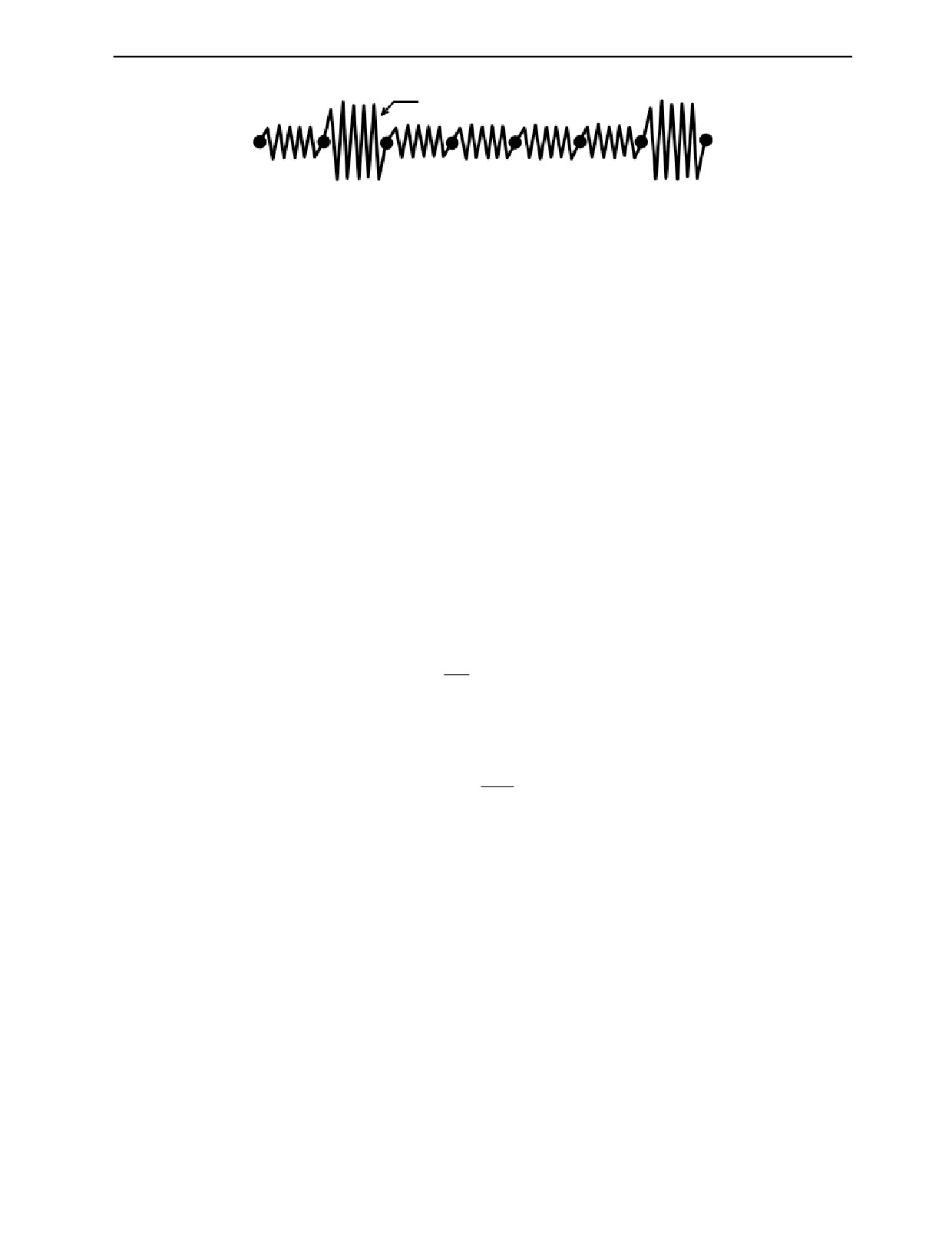

Мягкость EH << E0

Рис. 1. Одномерная модель среды, содержащая контрастно-мягкие включения, на которых локализованы наибольшие

отклонения от закона Гука.

ответствует мезоструктуре, так как они существенно превышают межатомные расстояния, но при

этом значительно меньше длины зондирующих акустических волн.

Данная модель вне зависимости от конкретного типа включений характеризуется обобщен-

ными параметрами, в том числе отношением упругих модулей этих включений к модулям сре-

ды—матрицы («мягкостью») и концентрацией (объемной долей) включений. Простейшая одно-

мерная и одноуровневая модель микронеоднородной среды с контрастно-мягкими включениями

[5] представлена на рис. 1, где показан фрагмент «базового» материала с упругим модулем E0.

Включение имеет модуль EH = ςE0, при этом параметр ς << 1 служит мерой его «мягкости». Объ-

емное содержание (которое в одномерном случае сводится к линейной концентрации) таких не-

однородностей характеризуется параметром υ << 1.

В рамках этой модели для описания свойств микронеоднородной среды используется поня-

тие изменений интегральной податливости (ΔN), характеризующей изменение реакции среды на

механическое воздействие. При этом надо понимать, что изначально среда—матрица может пред-

ставлять собой неоднородную структуру. В качестве примера можно рассматривать поликристал-

лическую структуру металла в состоянии поставки, в которой в процессе эксплуатации возникает

коррозионное растрескивание. В этом случае изменение податливости будет определяться степе-

нью развития этого процесса.

Для модели одномерной среды в [5] приведены соотношения, устанавливающие связь измене-

ния интегральной податливости с вариациями модуля Юнга микронеоднородной среды. В случае

малых концентраций рассматриваемых структурных неоднородностей, эти выражения принимают

простой вид:

∆E

=∆N,

(12)

E

0

где ΔN имеет смысл интегральной податливости, вносимой в материал неоднородностями иопре-

деляемойих «мягкостью» ς и концентрацией υ:

υ ς)

∆N

d

ς

(13)

=∫

ς

(в общем случае дефекты могут быть неодинаковыми и характеризоваться распределением υ(ς) по

параметру податливости).

В [14, 15] этот подход обобщен для трехмерной модели с планарными неоднородностями (по-

казательным примером являются трещины или межзеренные границы с планарной геометрией).

Такие неоднородности характеризуются уже двумя параметрами податливости: по отношению к

нагружению по нормали (ΔNp) и сдвиговому нагружению (ΔNs) (например, для трещин, являющих-

ся очень важным типом неоднородностей в задачах неразрушающего контроля, подобные параме-

тры нормальной и сдвиговой податливости были введены в работах [16, 17]).

Выражения для упругих модулей в этом случае можно получить, находя упругую энергию

среды для различных типов механического нагружения, учитывая вклады в накопленную энер-

гию среды—матрицы и микронеоднородностей. Подобно отмеченному выше одномерному слу-

чаю, при этом можно не использовать конкретную модель отдельных неоднородностей, а харак-

теризовать их только концентрацией и податливостями по отношению к сжатию по нормали и

сдвиговому нагружению. Аналогично (12) в этом случае изменения величин упругих модулей

определяются вносимыми в среду интегральными величинами нормальной и сдвиговой подат-

ливостей (в которых комбинированным образом учитываются величины концентрации неодно-

родностей и величины податливостей для отдельных неоднородностей). В обозначениях [15] в

Дефектоскопия

№ 12

2020

30

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

случае малых концентраций включений соответствующие выражения для вариаций модуля объ-

емного сжатия K и сдвига G имеют вид:

∆K

1

=

∆N

;

(14)

p

K

3

(

1-2ϑ

)

0

0

∆G

2

1

=

∆N

+∆N

,

(15)

p

s

G

5

3

(

1+ϑ

)

0

0

−1

−1

где

∆N

=∫υ ς)ς

dς,

∆N

=∫υ

(

ξ

)

ξ

dξ

, ς и ξ — параметры «мягкости» включений, определяе-

p

s

мые отношениями эффективных значений модуля Юнга и модуля сдвига включения к соответству-

ющим параметрам среды—матрицы; ϑ0 — коэффициент Пуассона среды—матрицы, связанный с

начальными значениями модулей K0 и G0 соотношением:

3-2t0

ϑ

0

=

,

(16)

6+2t

0

где t0 = G0/K0.

Отметим, что эквивалентные (14) и (15) выражения в несколько иных обозначениях были неза-

висимо получены в [18], а позднее в [19, 20] данный подход был распространен на случай высокой

концентрации дефектов.

Дополнительно необходимо отметить, что для изотропной среды, для которой определяемые

выражением (2) параметры d1,2 совпадают (d1 = d2 = d), отношения скоростей продольной и сдви-

говых волн однозначно связаны с фактическим значением коэффициента Пуассона ϑ материала:

2

1,5

(

d

−

(

4/3

))

−1

ϑ=

(17)

2

3

(

d

-

(

4/3

))

+1

В частности, определяемый экспериментально параметр dт однозначно определяется коэффи-

циентом Пуассона «базовой» среды.

Соотношения (14) и (15) позволяют связать определяемый выражением (10) параметр акусти-

ческой неоднородности Δ с интегральными величинами нормальной и сдвиговой податливостей

ΔNp и ΔNs, вносимых в среду микронеоднородностями:

1

(

3+t

)(

15

−4

t

)

0

0

∆=

∆N

−3∆N

(18)

p

s

5

(

3+4t

)

18t

0

0

Следует отметить, что формулы (14)—(18) получены для изотропного материала, то есть для

такого, у которого изменение сдвиговой податливости (ΔNs) одинаково при любом направлении

сдвига. В частности, в случае поликристаллической структуры металла изотропность предпо-

лагает произвольную взаимоориентацию границ зерен. Соотношение между изменениями нор-

мальной и сдвиговой податливости ΔNp и ΔNs, вообще говоря, может быть различным для различ-

ных типов микроструктурных изменений структуры металла, возникающих при отклонении тех-

нологических процессов или при накоплении повреждений. Например, при изменении свойств

межзеренных границ, как правило, преобладает изменение их сдвиговой податливости, то есть

имеет место соотношение ΔNs >> ΔNp. Существенное изменение продольной податливости воз-

никает при появлении и развитии объемных (трехмерных) неоднородностей, например, при по-

рообразовании и разрыхлении материала или изменении размеров зерна.

В случае различного рода пространственно-ориентированных воздействий (например, одно-

осном нагружении или прокатке) материал становится структурно-анизотропным. Для такого

материала параметры модуля сдвига и сдвиговой податливости можно привязать к направлениям

взаимно ортогональных осей анизотропии (ось 1 и ось 2 соответственно), для которых измене-

ния интегральной сдвиговой податливости ΔNs1, ΔNs2 и соответствующие им изменения модуля

сдвига ΔG1, ΔG2 оказываются различными.

В этом случае, выражение, определяющее связь параметров Δ1,2 с параметрами податливостей,

принимает вид, аналогичный по структуре выражению (18), но имеющей другие коэффициенты

Дефектоскопия

№ 12

2020

Параметры акустической неоднородности для неразрушающей оценки...

31

перед ΔNp и ΔNs1,2 из-за возникновения упорядоченности структурных неоднородностей. Так, в

случае ориентации планарных неоднородностей (например, межзеренных границ), перпендику-

лярно плоскости прозвучивания, вместо (18) выражение для Δ1,2 принимает вид [21]:

∆

=

(

∆N

− ∆N

)

/ 2.

(19)

1,2

p

s1,2

При этом сдвиговые податливости неоднородностей могут быть различными для различных по-

ляризаций сдвиговых волн, так что связь акустической анизотропии с параметрами податливостей:

a=

(

∆N

− ∆N

)

/ 2.

(20)

s1

s2

Полезность выражений (19), (20) заключается в том, что при наличии априорных представле-

ний о конкретных изменениях микроструктуры материала, параметры акустической неоднород-

ности позволяют определить изменения продольной и сдвиговой податливости и количественно

определить степень отклонения структуры металла от «базового» состояния соответственно. От-

сюда следует, что при соответствующей тарировке измерения параметров акустической неодно-

родности могут быть положены в основу методик неразрушающего контроля прочностных харак-

теристик металлов.

В соответствии с выражениями (5), параметры акустической неоднородности Δ1,2 одновремен-

но содержат составляющие, определяемые относительными изменениями скоростей и продольной

и сдвиговых волн. В связи с этим целесообразно рассмотреть влияние изменений продольной и

сдвиговой податливостей на относительный вклад этих составляющих в параметры акустической

неоднородности.

ВЛИЯНИЕ ИЗМЕНЕНИЙ ПРОДОЛЬНОЙ И СДВИГОВОЙ ПОДАТЛИВОСТЕЙ

НА ОТНОСИТЕЛЬНЫЙ ВКЛАД ИЗМЕНЕНИЙ СКОРОСТЕЙ ПРОДОЛЬНОЙ И

СДВИГОВЫХ ВОЛН В ПАРАМЕТРЫ АКУСТИЧЕСКОЙ НЕОДНОРОДНОСТИ

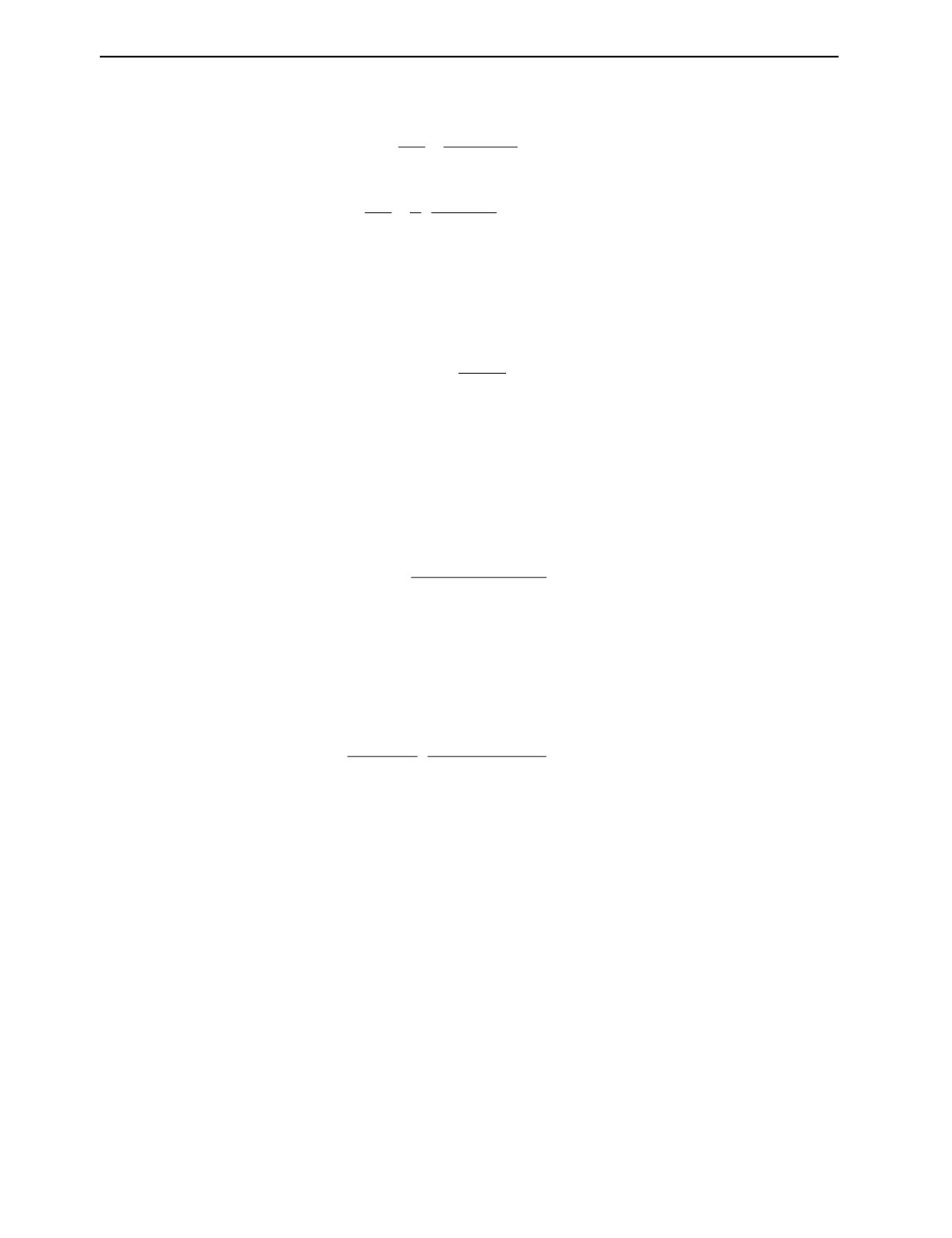

В работе [15] был проанализирован диапазон соотношения относительных изменений скоро-

стей продольной и сдвиговых волн для различных значений отношения нормальной и сдвиговой

податливостей включений q = ΔNp/ΔNs при их изотропной ориентации. Аналогичный график,

полученный на основе выражений (14), (15), связывающих модули упругости и значения инте-

гральной податливости, с учетом связи упругих модулей и скоростей упругих волн (8) представ-

лен на рис. 2.

ΔVs/Vs0

0,1

q = 0

q = 0,1

q = 1

q = 0,5

q = 2

0,05

q = 10

q = ∞

0

0

0,05

0,1

ΔVp/Vp0

Рис. 2. Изменения скоростей продольной и сдвиговых волн, связанные с влиянием структурных неоднородностей при

различном отношении их податливостей q по нормали и сдвигу.

Из рис. 2 видно, что изменения скоростей могут быть локализованы только внутри некоторого

сектора, причем отдельные показанные траектории соответствуют определенному соотношению

нормальной и сдвиговой податливостей. Отметим, что в геофизике физически реализуемыми мо-

гут быть вариации скоростей практически в пределах всего сектора, поскольку в горных породах

Дефектоскопия

№ 12

2020

32

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

основным типом неоднородностей являются трещины, а их отношение нормальной и сдвиговой

податливостей может меняться от q >> 1 для сухих трещин в некоторых породах до q << 1 в случае

флюидонасыщенных трещин [15, 19, 20]. Нижняя граница сектора соответствуют присутствию не-

однородностей, у которых доминирует нормальная податливость, q >> 1. Такую ситуацию для ме-

талла следует ожидать для структурных изменений, обусловленных развитием объемных неодно-

родностей, например, при разрыхлении материала или из-за изменения количества межзеренных

границ при изменении размеров зерна. Около верхней границы сектора локализованы траектории

для неоднородностей, у которых доминирует сдвиговая податливость, q ≈ 0. Эта ситуация харак-

терна для таких структурных изменений металла как, например, дислокационные скопления на

границах зеренв металле при остаточных деформациях.

Численные соотношения относительных изменений скоростей продольной и сдвиговой волн

могут быть получены с использованием уравнений (8). Так, в случае доминирования сдвиговой

податливости неоднородностей (q ≈ 0) из (14) и (15) следует, что ΔK/K0 << ΔG/G0, т.е. имеет место

соотношение:

4

∆K

+

∆G

∆V

1

1

∆K

1

2

t

∆G

2

t

∆G

2t

∆V

p

3

0

0

0

s

=

=

+

≈

=

(21)

0

0

V

2

4

2

K

4

3

4

G

3

4

G

(

3+4t

)

V

p

K

+

G

0

1+

t

1+

t

0

1+

t

0

0

s

0

0

0

0

0

3

3

3

3

В частности, для углеродистых сталей с бальностью зерна 7—9 экспериментально определено

характерное значение dт ≈1,833, тогда, согласно (11), параметр t0 принимает значение t0 ≈ 0,493 и

∆V

2

∆V

p

s

≈

(22)

0

0

V

5

V

p

s

Таким образом, для этого класса изотропных материалов при наличии неоднородностей с силь-

ным доминированием сдвиговой податливости приведенный в этом разделе анализ свидетельству-

ет, что на значение параметра Δ1,2 = Δ изменения и продольной, и сдвиговой податливости влияют в

одном порядке, но знак Δ в данном случае определяется знаком изменения ΔVs /Vs0.

В более общем случае совместное применение параметров акустической неоднородности

(Δ1, %, Δ2, % и a, %) обеспечивает выявление как объемных, так и планарных изменений струк-

туры материала.

Так, в частности, при увеличении размеров зерна (объемное изменение структуры металла) мо-

гут меняться и продольная, и сдвиговая податливость, но так как анизотропия сдвиговой податли-

вости не возникает, то акустическая анизотропия не изменяется (a = const). При этом, из-за умень-

шения количества межзеренных границ, продольная податливость снижается, а, следовательно,

значения параметров Δ1 и Δ2 уменьшаются. Значения этих параметров могут быть использованы

для определения балльности зерна.

В то же время, при возникновении и развитии пластической деформации формируются дис-

локационные скопления, ориентированные в направлении деформации (направление 1). Возник-

новение ориентированных дислокационных скоплений (планарное изменение структуры метал-

ла) приводит к уменьшению податливости в направлении 2, перпендикулярном направлению

деформирования (ΔNs2 < 0), в то время как податливость вдоль направления 1 существенно не

изменяется (ΔNs1 ≈ 0). Соответственно, параметр Δ2 при этом будет расти, при практически не-

изменном значении параметра Δ1 (см. выражения (19)). Но, в соответствии с (20), акустическая

анизотропия также будет расти. Значения параметров Δ2, % и акустической анизотропии a (%)

характеризуют степень пластической деформации материала.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ АКУСТИЧЕСКОЙ

НЕОДНОРОДНОСТИ ПРИ СТРУКТУРНЫХ ИЗМЕНЕНИЯХ МЕТАЛЛА

Ниже приведены примеры исследований параметров акустической неоднородности для раз-

личных состояний структуры металла образцов, изготовленных из углеродистых и легированных

сталей.

Параметры акустической неоднородности определялись с использованием прибора для изме-

рений механических напряжений методом акустоупругости ИН 5101А, реализующим измерения

Дефектоскопия

№ 12

2020

Параметры акустической неоднородности для неразрушающей оценки...

33

эхометодом временных задержек ортогонально поляризованных сдвиговых волн и продольной

волны. Прибор обеспечивает точность определения параметров акустической неоднородности

a (%), Δ1 (%), Δ2 (%) не хуже 0,03 %.

Пример 1. Сопоставление параметров акустической неоднородности углеродистых сталей с

результатами твердометрии.

Для сопоставления использовались два комплекта образцовых мер твердости по ГОСТ

9031—75, диапазон значений твердости которых соответствует диапазону значений, характер-

ных для углеродистых сталей.

Измеренные значения твердости (НВ) для мер из каждого комплекта приведены в табл. 1.

Таблица

1

Значения твердости (НВ) для мер комплектов 1 и 2

Твердость, НВ

Мера №

№ комплекта

1

2

1

102

103

2

206

203

3

445

438

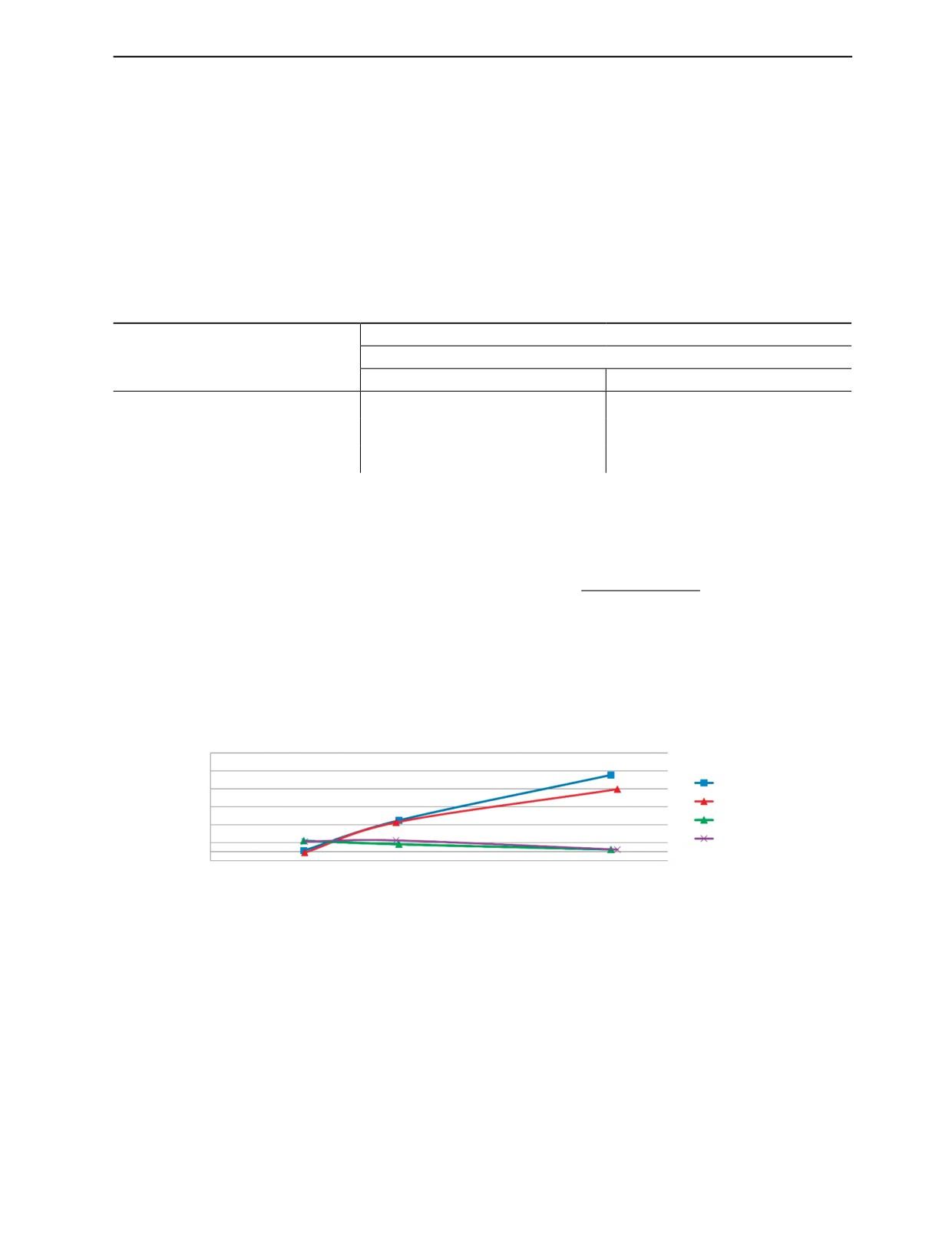

Значения параметров акустической неоднородности мер твердости в графическом виде пред-

ставлены на рис. 3. Как видно из графика, металл исследуемых образцов акустически практи-

чески изотропен, поскольку a (%) ≈ 0, и, в соответствии с (6): Δ1(%) ≈ Δ2(%). С учетом этого на

∆

(

%

)

+∆

(

%

)

1

2

графике представлены их усредненные значения:

∆

(

%

)

=

В качестве значе-

ср

2

ния dт использовалось значение отношений скоростей распространения продольной и сдвиговых

волн, полученное по результатам исследований выполненных на мерах №1 обоих комплектов

(dт = 1,828 с разбросом 0,05%). В соответствии с отношениями (11) и (16) этому значению соот-

ветствуют значение t0 = G0 / K0 = 0,498 и значение коэффициента Пуассона ϑ0 = 0,286.

Δ, a, %

1,10

0,90

Δср , % (компл. 1)

0,70

Δср , % (компл. 2)

0,50

0,30

a0 , % (компл. 1)

0,10

a0 , % (компл. 2)

-0,10

0

50

100

150

200

250

300

350

400

450

500

Твердость, НВ

Рис. 3. Зависимость параметров акустической неоднородности материала мер твердости a (%), Δср (%) от значений

твердости.

Из графиков, представленных на рис. 3, видно, что параметр акустической анизотропии a (%)

практически нечувствителен к твердости материала. В то же время, параметр Δср возрастает по

мере увеличения твердости. Расхождение значений параметра Δср для мер № 3 комплектов 1 и 2

(с твердостью 450 HB) предположительно связано с вариациями значений твердости по толщине

пластин.

По результатам металлографических исследований установлено, что различие значений твер-

дости на мерах было обусловлено не одним, а несколькими структурными факторами. Так, металл

мер № 1 имеет феррито-перлитную структуру и балл зерна 4, а металл мер №№ 2 и 3 — мартенсит-

ную и балл зерна 12—14, отличаясь при этом содержанием углерода.

Дефектоскопия

№ 12

2020

34

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

С учетом соотношения (9), рост параметров Δср при увеличении твердости свидетельствует,

∆K

∆G

1,2,

что повышение твердости материала соответствует тому, что комбинация

−

>

0.

Такое

0

K

G

0

1,2

соотношение может иметь место в случае снижения модуля сдвига (ΔG < 0) и одновременного

превалировании относительных изменений модуля сдвига (|ΔG < G0|) над изменениями модуля

∆K

∆G

объемного сжатия

<<

. Эти заключения согласуется с выражениями (14) и (15) для

K

G

0

0

вариаций модулей объемного сжатия и сдвига в случае, когда изменения сдвиговой податливо-

сти преобладают над изменениями продольной ΔNs/ΔNp >> 1, что, в свою очередь, согласуется

с отмеченным выше ожиданием доминирования изменений именно сдвиговой податливости на

границах между кристаллитами металла.

Представленные в этом примере результаты также хорошо коррелируют с результатами экспери-

ментальных исследований, приведенными в [6], из которых следует, что для сталей разных типов по

мере увеличения их твердости снижается скорость распространения поверхностных волн. Поскольку

скорость поверхностных волн определяется, в основном, модулем сдвига (и близка к скорости объем-

ных сдвиговых волн [22]), для сдвиговых волн должна иметь место та же закономерность. С учетом

соотношения (5), рост параметров Δ при увеличении твердости подтверждает это предположение.

Известны отраслевые документы, устанавливающие связь значений твердости с такими ме-

ханическими характеристиками, как предел текучести, временное сопротивление, относительное

удлинение и относительное сужение. Таким образом, приведенный пример свидетельствует о воз-

можности экспериментального построения зависимостей параметров акустической неоднородно-

сти от механических характеристик материала.

В отличие от традиционной твердометрии, использование акустических параметров позволя-

ет получить не оценку механических характеристик приповерхностных слоев металла, а оценку

значений этих характеристик, усредненных по глубине металла объекта контроля. Это позволя-

ет более объективно оценить состояние объекта контроля. Следует подчеркнуть, что измерение

параметра акустической неоднородности является полностью неразрушающим и выполнимо при

условии одностороннего доступа к исследуемому объекту.

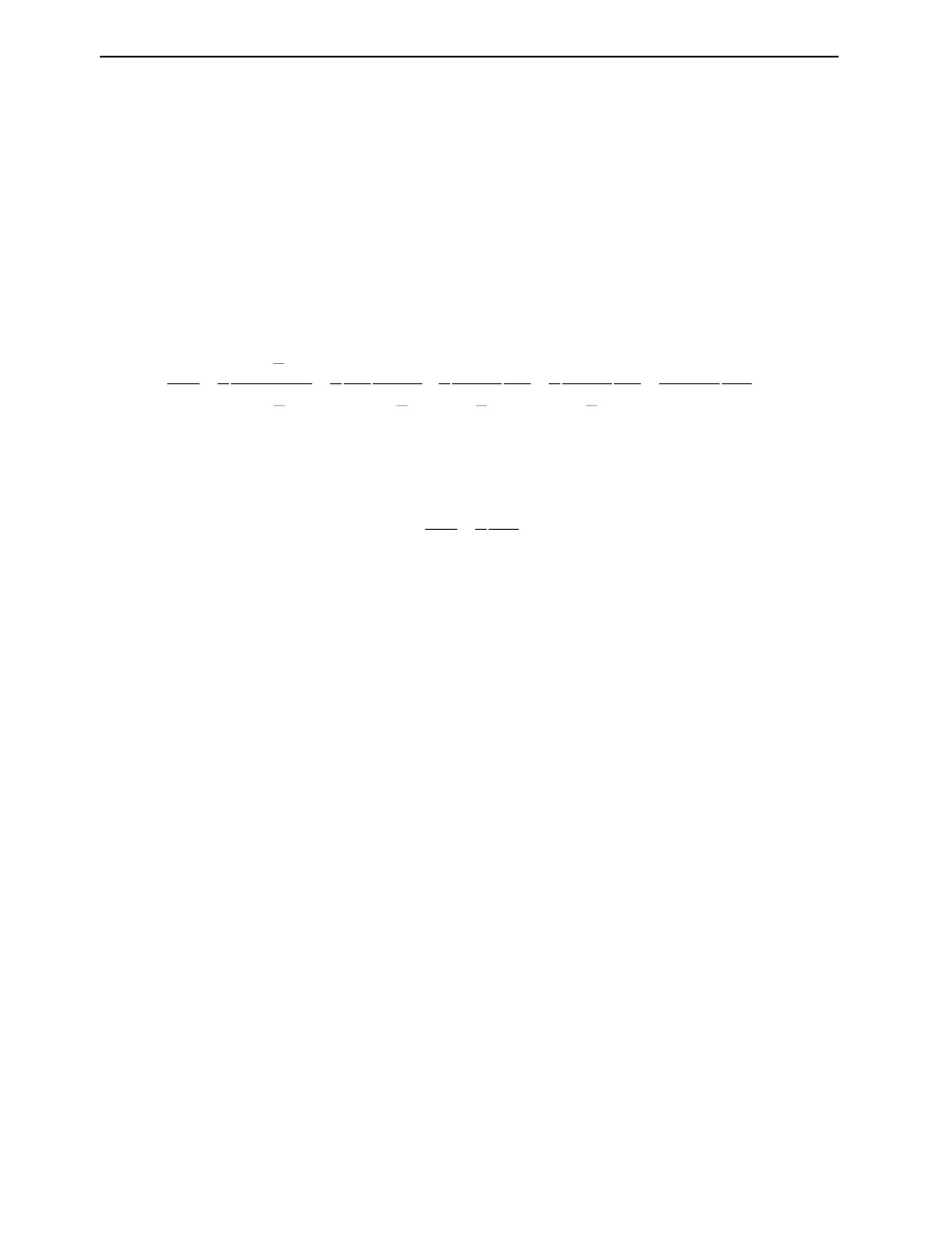

Пример 2. Исследование зависимости параметров акустической неоднородности от величины

пластической деформации (ε,%).

Исследования выполняли на двух образцах, которые с помощью испытательной машины под-

вергались нормированному пластическому деформированию в условиях одноосного растяжения.

Исследовались стандартные плоские образцы на растяжение с габаритными размерами 8´50 мм

и длиной 250 мм, изготовленные из стали 10ГН2МФА. В исходном состоянии собственная акусти-

ческая анизотропия образцов находилась в пределах 0,12±0,08%.

Образцы подвергались ступенчатому одноосному растяжению в неупругой области. На каждой

ступени выполнялась полная разгрузка образца, после чего измерялись величина пластической

деформации (ε,%) и значения параметров акустической неоднородности.

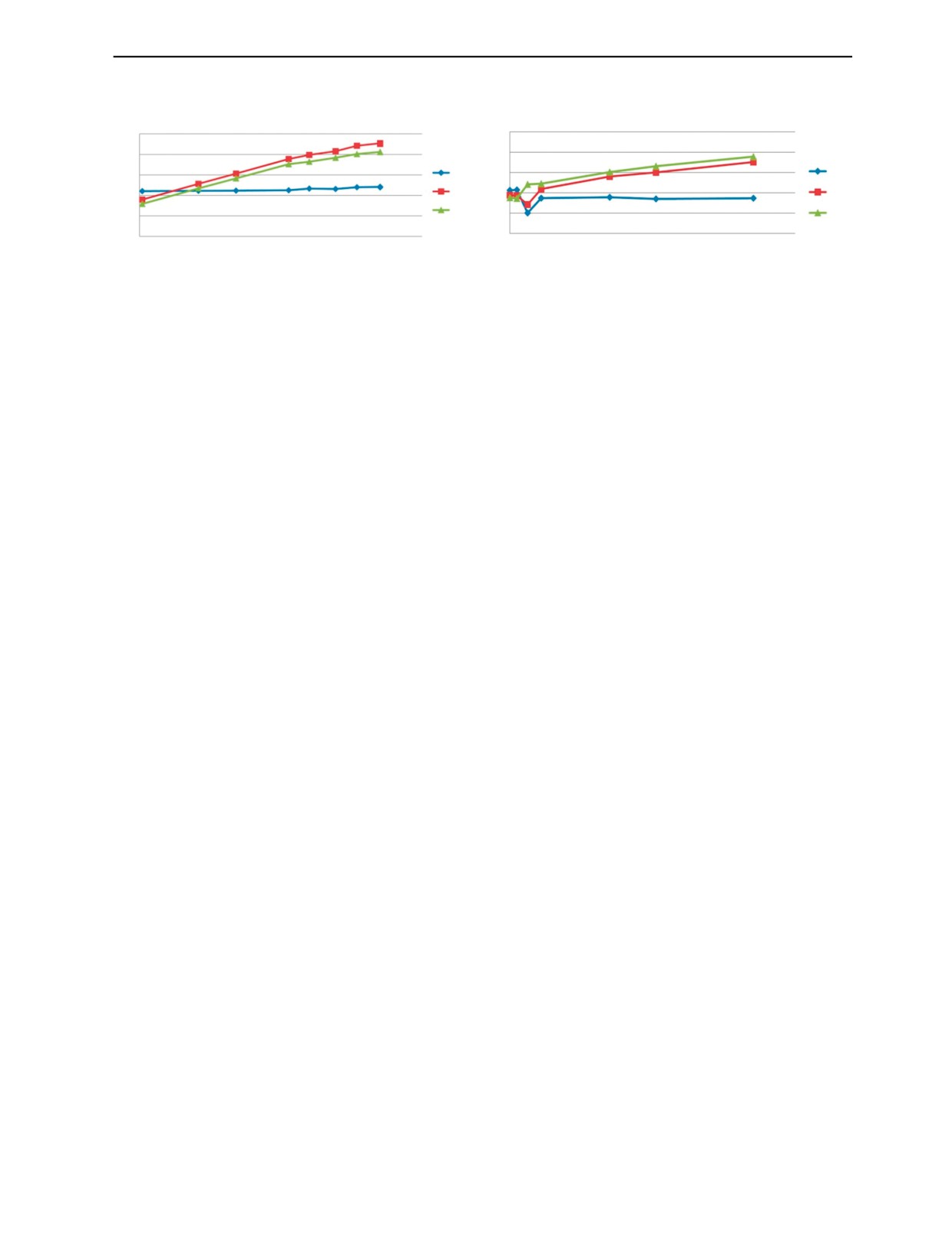

Графики зависимости параметров акустической неоднородности от степени пластической де-

формации (ε,%) для образцов № 1 и № 2 представлены на рис. 4а и б соответственно.

При определении параметров Δ, в качестве «базового», использовалось среднее значение отноше-

ний скоростей распространения продольной и сдвиговых волн, измеренных на образцах № 1 и № 2 до

начала испытаний (dт = 1,833 с разбросом 0,04 %). В соответствии с отношениями (11) и (16), этому

значению соответствуют значение t0 = G0/K0 = 0,493 и значение коэффициента Пуассона ϑ0 = 0,288.

Приведенные экспериментальные результаты соответствуют характеру изменений параметров

акустической неоднородности при пластическом деформировании материала, описанному в пре-

дыдущем разделе. Параметр Δ1 практически не зависит от величины пластической деформации,

параметр Δ2 растет по мере увеличения относительной деформации, изменения акустической ани-

зотропии (a, %) практически повторяют изменения параметра Δ2.

Отдельно необходимо обратить внимание на отклонение от монотонной зависимости параме-

тров Δ1 и Δ2 для образца № 2 на начальном участке графика. Это отклонение связано с тем, что для

этого образца, в отличие от образца № 1, выполнялись замеры при малых значениях пластической

деформации. Известно, что в этом случае пластически деформируется только часть кристаллитов

(кристаллиты с «удобной» ориентацией). При разгрузке образца взаимодействие кристаллитов с

разной степенью пластической деформации приводит к возникновению остаточных напряжений.

Таким образом, можно утверждать, что поведение параметров Δ1 и Δ2 на начальном участке графи-

ка обусловлено зависимостью этих параметров от упругих напряжений (явление акустоупругости).

Дефектоскопия

№ 12

2020

Параметры акустической неоднородности для неразрушающей оценки...

35

а

б

Δ, a, %

Δ, a, %

Образец 1

Образец 2

0,6

0,6

0,4

0,4

Δ1

0,2

Δ1

0,2

Δ2

0,0

Δ2

0,0

a

-0,2

a

-0,2

-0,4

-0,4

0

2

4

6

8

10

12 ε, %

0

1

2

3

4

5

6

7

8

ε, %

Рис. 4. Зависимость параметров акустической неоднородности a (%), Δ1,2 (%) от величины пластической деформации

(а — образец 1; б — образец 2).

При развитой пластической деформации (ε > 1—2 %) остаточные напряжения не возникают и зна-

чения параметров Δ1 и Δ2 определяются только степенью пластической деформации. Использование

параметров акустической неоднородности позволяет выявлять такие достаточно «тонкие» эффекты,

что говорит об их высокой чувствительности.

Приведенный пример свидетельствует, что параметры акустической неоднородности могут

использоваться для эксплуатационного неразрушающего контроля степени накопления поврежде-

ний, вызванных пластической деформацией металла.

При этом необходимо подчеркнуть, что приведенные в обоих примерах численные соотноше-

ния получены для образцов из углеродистых и легированных сталей. Следует предположить, что

для других классов материалов качественный характер зависимостей сохранится, но для определе-

ния количественных соотношений необходимы дополнительные исследования.

ЗАКЛЮЧЕНИЕ

В работе предложена совокупность микроструктурно-чувствительных акустических параметров,

характеризующих акустическую неоднородность металла, совместное использование которых мо-

жет быть положено в основу методик неразрушающего контроля качества изделий металлургии и

машиностроения, а также для оценки изменений прочностных характеристик металла при эксплуа-

тации. Поскольку эти параметры являются усредненными по направлению «прозвучивания», их ис-

пользование позволяет получить сведения об изменениях структуры металла по глубине.

Предложенные параметры основаны на отношениях скоростей продольной и сдвиговых объем-

ных ультразвуковых волн, не зависящих от длины пути их распространения. Эти отношения скоро-

стей могут быть определены по результатам измерения временных задержек с использованием эхо-

импульсного метода. Параметры основаны на весьма малых изменениях скоростей ультразвуковых

волн, что требует высокой точности измерений. Современный уровень развития радиоэлектроники

обеспечивает необходимую точность. В частности, для измерения этих параметров может приме-

няться «Прибор для измерений механических напряжений методом акустоупругости ИН 5101А»,

реализующий измерения временных задержек ортогонально поляризованных сдвиговых волн и

продольной волны. При этом измерение относительных значений скоростей исключает необходи-

мость высокоточных измерений толщины исследуемой области образца и может выполняться в

случае одностороннего доступа к этой области.

Кроме того, введенные параметры характеризуют нормированные отклонения отношений

скоростей продольных и сдвиговых волн от значений, характерных для «базового состояния»

структуры металла. В качестве «базового» рассматривается состояние структуры металла до на-

чала эксплуатации объекта контроля (приоценке эксплуатационных изменений) или структуры

металла контрольных образцов, прочностные характеристики которого определены стандартны-

ми методами разрушающего контроля и находятся в допустимых пределах (при оценке качества

изготовления изделий). То, что эти параметры являются не абсолютными, а относительными

характеристиками, обеспечивает как необходимую точность измерений, так и универсальность

этих параметров по отношению к конкретному типу структурных неоднородностей.

В работе приведены соотношения, связывающие предложенные параметры с упругими моду-

лями материала. Для описания связи конкретных структурных факторов с предложенными пара-

метрами, эти соотношения также представлены через параметры продольной и сдвиговой подат-

ливости структурных неоднородностей, связь которых с упругими модулями получена с использо-

Дефектоскопия

№ 12

2020

36

Л.А. Пасманик, А.В. Камышев, А.В. Радостин, В.Ю. Зайцев

ванием модели микронеоднородной среды с контрастно-мягкими включениями. В рамках этой мо-

дели продольная и сдвиговая податливость являются интегральными характеристиками структуры

металла и определяются концентрацией и упругими характеристиками микронеоднородностей, не

конкретизируя физическую природу неоднородностей.

Приведены экспериментальные результаты использования предложенных параметров для ко-

личественной оценки вариации структурных параметров металла, иллюстрирующие возможность

построения зависимостей, связывающих параметры акустической неоднородности с особенностя-

ми структуры металла и его прочностными характеристиками

Работа выполнена при поддержке гранта РФФИ № 19-05-00536.

СПИСОК ЛИТЕРАТУРЫ

1. Михеев М.Н., Горкунов Э.С. Магнитные методы структурного анализа и неразрушающего контроля.

М.: Наука, 1993. 252 с.

2. Неразрушающий контроль / Справочник. В 7 т. Под общ. ред. В.В. Клюева. Т. 2. Кн. 2. М.: Маши-

ностроение, 2003. 688 с.

3. Mitra M., Gopalakrishnan S. Guided wave based structural health monitoring: A review // Smart

Materials and Structures. 2016. V. 5. P. 053001.

4. Marcantonio V., Monarca D., Colantoni A., Cecchini M. Ultrasonic waves for materials evaluation in fatigue,

thermal and corrosion damage: A review // Mechanical Systems and Signal Processing. 2019. V. 120. P. 32—42.

5. Zaitsev V.Y. Nonlinear acoustics in studies of structural features of materials // MRS Bulletin (Materials

Research Society Bulletin). 2019. V. 44. P. 350—360.

6. Муравьев В.В., Зуев Л.Б., Комаров К.Л. Скорость звука и структура сталей и сплавов. Новоси-

бирск: Наука, 1996. 184 с.

7. Муравьев В.В., Муравьева О.В., Петров К.В. Связь механических свойств пруткового проката из

стали 40х со скоростью объемных и рэлеевских волн // Дефектоскопия. 2017. № 8. С. 20—28.

8. Muravev V.V., Muraveva O.V., Petrov K.V. Contactless electromagnetic acoustic techniques of diagnostics

V. 38. P. 48—53.

9. Никитина Н.Е. Акустоупругость. Опыт практического применения. Н. Новгород: ТАЛАМ, 2005. 208 с.

10. Камышев А.В., Пасманик Л.А., Смирнов В.А. Использование метода акустоупругости для оценки

структурных изменений стали 10ГН2МФА. Применение метода для исследований состояния металла

узла приварки коллектора теплоносителя парогенераторов серии ПГВ-1000 // Тяжелое машинострое-

ние. 2015. № 1—2. С. 5—11.

11. Камышев А.В., Макаров С.В., Пасманик Л.А., Смирнов В.А., Модестов В.С., Пивков А.В. Обоб-

щенные коэффициенты для измерения механических напряжений методом акустоупругости в конструк-

циях из углеродистых и низколегированных сталей // Дефектоскопия. 2017. № 1. С. 3—10.

12. Хлыбов А.А., Пичков С.Н., Углов А.Л. Исследование накопления рассеянных микроповреждений

в образцах из стали 08Х18Н10Т при малоцикловой усталости // Контроль. Диагностика. 2011. № 4.

С. 55—61.

13. Ландау Л.Д., Лифшиц Е.М. Теория упругости. М.: Наука, 1987.

14. Zaitsev V., Sas P. Elastic moduli and dissipative properties of Microinhomogeneous solids with

Isotropically oriented defects // Acta Acust United Acust. 2000. V. 86. P. 216—228.

15. Зайцев В.Ю., Сас П. Влияние высокосжимаемой фракции пористости на вариации скоростей

P- и S-волн в сухой и насыщенной породе: сопоставление модели и экспериментов // Физическая мезо-

механика. 2004. Т. 7. № 1. С. 37—48.

16. Kachanov M. Elastic solids with many cracks and related problems // Adv. Appl. Mech. 1993. V. 30.

P. 259—445.

17. Sayers C.M., Kachanov M. Microcrack-induced elastic wave anisotropy of brittle rocks // J.Geophys.

Res.: Solid Earth. 1995. V. 100 (B3). P. 4149—4156.

18. Macbeth C. A classification for the pressure-sensitivity properties of a sandstone rock frame //

Geophysics. 2004. V. 69. P. 497—510.

19. Zaitsev V.Y., Radostin A.V., Pasternak E., Dyskin A. Extracting shear and normal compliances of crack-

like defects from pressure dependences of elastic-wave velocities // International Journal of Rock Mechanics

and Mining Sciences. 2017. V. 97. P. 122—133.

20. Zaitsev V.Y., Radostin A.V., Pasternak E., Dyskin A. Extracting real-crack properties from nonlinear

elastic behavior of rocks: abundance of cracks with dominating normal compliance and rocks with negative

Poisson’s ratio // Nonlinear Processes in Geophysics. 2017.V. 24. P. 543—551.

21. Schoenberg M., Sayers C.M. Seismic anisotropy of fractured rock // Geophysics. 1995. V. 60. No. 1.

P. 204—211.

22. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981.

Дефектоскопия

№ 12

2020