УДК 620.179.17

ЧУВСТВИТЕЛЬНОСТЬ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОГО МЕТОДА

МНОГОКРАТНОЙ ТЕНИ С ИСПОЛЬЗОВАНИЕМ РЭЛЕЕВСКИХ ВОЛН ПРИ

КОНТРОЛЕ ТРУБ НЕФТЯНОГО СОРТАМЕНТА

© 2020 г. О.В. Муравьева1,2,*, Л.В. Волкова1, В.В. Муравьев1,2, М.А. Синцов1,

Ю.В. Мышкин1, А.Ф. Башарова1

1Ижевский государственный технический университет имени М.Т. Калашникова,

Россия 426069 Ижевск, ул. Студенческая, 7

2Удмуртский федеральный исследовательский центр УрО РАН,

Россия 426067 Ижевск, ул. Т. Барамзиной, 34

*E-mail: olgak166@mail.ru

Поступила в редакцию 22.10.2020; после доработки 03.11.2020

Принята к публикации 03.11.2020

Предложены алгоритмы обработки сигналов, полученные методом многократной тени с использованием рэлеевских

волн, распространяющихся в направлении огибающей трубы, и электромагнитно-акустического способа излучения-при-

ема. Представлены результаты исследования чувствительности метода к искусственным и естественным поверхностным

и приповерхностным дефектам заготовок для производства бурильных труб в двух частотных диапазонах. В качестве

информативных параметров предложено использование многократного коэффициента выявляемости, а также вероят-

ностных характеристик дисперсии, асимметрии и эксцесса при анализе серии многократных прохождений и обоснованы

критерии браковки. Результаты исследований могут быть использованы при разработке автоматизированных установок

и методик контроля труб малого диаметра.

Ключевые слова: метод многократной тени, электромагнитно-акустический преобразователь, рэлеевская волна, тру-

ба, дефекты.

DOI: 10.31857/S0130308220120052

ВВЕДЕНИЕ

Высокие требования к качеству труб нефтяного сортамента продиктовано условиями их экс-

плуатации при бурении и обустройстве скважин нефтяных, газовых и газоконденсатных месторож-

дений. К ним относят действие высоких температур, наличие агрессивных сред с сероводородом

и углекислым газом, а также рост нагрузок при эксплуатации скважин. Уровень развития трубного

производства в России и за рубежом характеризуется большим разнообразием применяемых спо-

собов и технологий для производства труб.

При этом качество исходной заготовки в значительной степени определяет качество готовых

труб. На этапах производственных процессов при изготовлении труб могут возникать различные

типы поверхностных и приповерхностных дефектов. Согласно ГОСТ 21014—88, к ним относят де-

фекты поверхности, обусловленные качеством слитка и литой заготовки (раскатанное загрязнение,

волосовина, раскатанный пузырь, расслоение, рванина, плена, раскатанная трещина и др.); дефек-

ты поверхности, образовавшиеся в процессе деформации (деформационная рванина, прокатная

плена, трещина напряжения, скворечник, ус, подрез, морщины, закат, заков, риска, перегрев по-

верхности, рябизна, вкатанная окалина, раковины от окалины, вкатанные металлические частицы,

заусенец, торцевая трещина); дефекты поверхности, образовавшиеся при отделочных операциях

(недотрав, остатки окалины, шлифовочные трещины, вмятины, царапины и др.).

Основными видами неразрушающего контроля трубных заготовок, готовых труб и изделий из

них являются вихретоковый и магнитный методы, имеющие ограничения по максимальной глубине

выявляемых дефектов [1—5]. В последнее время в России и за рубежом наблюдается повышенный

интерес к волноводным методам неразрушающего контроля труб, основанным на использовании

нормальных волн (Лэмба, SH-, Похгаммера) [6—9], основным преимуществом которого является

отсутствие необходимости сканирования, возможность контроля при локальном доступе к объекту,

высокая производительность контроля. При контроле прутков-заготовок для производства буриль-

ных труб согласно ISO 10424-1:2004 и Spec API 5DP (ISO 11961: 2008) регламентируется исполь-

зование ультразвукового контроля с использованием объемных продольных и поперечных волн.

Установки многоканального ультразвукового контроля [10—11] с использованием объемных волн

требуют сканирования по всему периметру, осуществляемого за счет поступательно-вращатель-

ного движения проката, что существенно ограничивает их производительность. Высокая скорость

сканирования при использовании локально-иммерсионного способа осуществления акустического

Чувствительность электромагнитно-акустического метода многократной тени...

49

контакта может вести к снижению достоверности контроля, особенно в условиях плохого качества

обработки или масляных загрязнений поверхности.

Использование рэлеевских волн эффективно как в задачах акустической структуроскопии, так

и дефектоскопии поверхностных и приповерхностных слоев [12—16]. Применение электромаг-

нитно-акустических (ЭМА) преобразователей для возбуждения и приема рэлеевских и объемных

волн позволяет устранить влияние качества контакта на результаты контроля, тем самым обеспечи-

вая повышение его достоверности [17—26]. В работах [27—30] показана возможность реализации

ЭМА-метода многократной тени с использованием рэлеевских волн и объемных волн при контроле

цилиндрических объектов малых диаметров для выявления поверхностных и внутренних дефек-

тов и оценке структурного и напряженно-деформированного состояния объекта. При реализации

данной технологии требуется сканирование только вдоль образующей объекта, что позволяет су-

щественно увеличить производительность контроля.

Цель работы: исследование чувствительности ЭМА-метода многократной тени с использова-

нием рэлеевских волн к искусственным и естественным поверхностным и приповерхностным де-

фектам заготовок для производства бурильных труб в двухчастотных диапазонах для выявления

чувствительных информативных параметров и обоснования критериев браковки.

ИСПОЛЬЗУЕМЫЕ ПОДХОДЫ

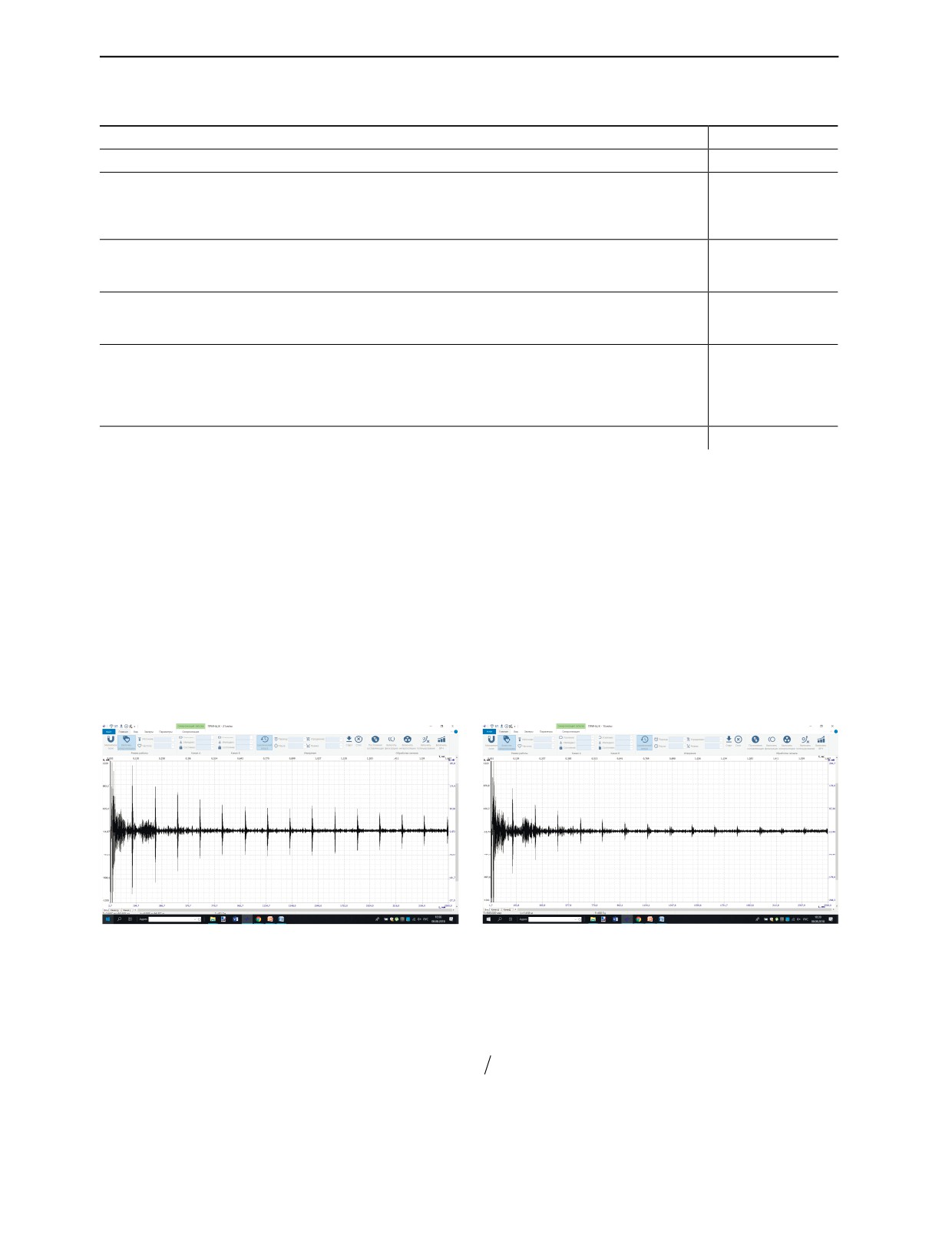

При исследованиях использован метод многократной тени, реализованный с использованием

структуроскопа СЭМА [31], структурная схема и фото которого представлены на рис. 1. Специали-

зированный накладной ЭМА-преобразователь 1 обеспечивает бесконтактное возбуждение и прием

рэлеевских волн, распространяющихся по периметру образца в прямом и обратном направлениях

(рис. 1а). ЭМА-преобразователь имеет два канала (A и B), работающие на частотах 1 МГц и 500 кГц,

что позволяет обнаруживать дефекты, расположенные в пределах длины рэлеевской волны, — на

глубинах до 3 и 6 мм соответственно.

а

б

Канал Б

3

Канал А

А

Б

2

5

R

R

4

Выход

1

6

8

9

Синхронизация

Управление

RS-232

7

Рис.1. Структурная схема (а), фото экспериментальной установки c роботизированной платформой ЭМА-преобразователя

рэлеевских волн (б):

1 — генератор синхроимпульсов; 2 — генератор зондирующих импульсов; 3 — накладной двухканальный ЭМА-преобразователь с

роботизированной подвижной платформой; 4 — исследуемый образец заготовки; 5 — полосовой фильтр; 6 — высокочастотный уси-

литель; 7 — плата управления генератором синхроимпульсов и каналами; 8 — аналого-цифровой преобразователь; 9 — персональный

компьютер с программным обеспечением ПРИНЦ VIII.

С целью исключения влияния на результаты контроля ориентации преобразователя относительно

образующей для повышения достоверности результатов прозвучивания разработана роботизирован-

ная подвижная платформа, обеспечивающая поступательное пошаговое сканирование ЭМА-преоб-

разователем по образующей заготовки. Для передвижения используется колесная платформа с ре-

гулируемым винтом шарнирным захватным механизмом. Для обеспечения точности перемещения

в качестве привода использованы два шаговых двигателя (по одному на каждое крыло механизма

захвата), сообщающиеся с ведущими колесами посредством ременной зубчатой передачи с переда-

точным числом ведущей и ведомой шестерней 1:1. Точность шагового двигателя оставляет 200 шагов

на оборот вала. Использование драйвера позволяет повысить точность за счет дробления шага 1/16.

Дефектоскопия

№ 12

2020

50

О.В. Муравьева, Л.В. Волкова, В.В. Муравьев и др.

Таблица

1

Основные технические характеристики роботизированной подвижной платформы ЭМА-преобразователя

Усилие на сдвиг системы ЭМА-преобразователя при действии магнитного поля

50 Н

Точность перемещения на заданное расстояние

±1 мм

Шаговый двигатель ST57-56:

типоразмер двигателя

Nema 23

крутящий момент

1,3 Н∙м

рабочий ток

3 А

Драйвер TB6404:

максимальный рабочий ток

5 А

количество шагов на 1 мм пути

19,6

Питание:

ток

6 А

напряжение

24 В

Микроконтроллер Microchip Atmega-328P

Функции:

вывод данных на дисплей

подача прямоугольных импульсов на драйвер шагового двигателя

постоянный опрос клавиатуры

Язык программирования микроконтроллера

С++

Основные технические характеристики роботизированной подвижной платформы ЭМА-пре-

образователя рэлеевских волн сведены в табл. 1.

Благодаря отсутствию потерь на границе преобразователь—объект контроля, а также меньше-

му расхождению волны вследствие формирования цилиндрического фронта, возможно наблюде-

ние серии импульсов рэлеевских волн, многократно прошедших в прямом и обратном направлени-

ях по огибающей объекта расстояния, равного длине окружности (рис. 2а). Серии характеризуются

увеличением затухания в серии импульсов и сокращением времени реверберации для дефектных

областей объекта соответственно (рис. 2б), что объясняется многократными двухсторонними пере-

отражениями от дефекта и дифракцией на нем. Следует отметить, что при распространении рэ-

леевская волна дополнительно ослабляется за счет расхождения, радиального переизлучения на

выпуклой цилиндрической поверхности [32, 33] и рассеяния на шероховатостях поверхности.

а

б

Рис. 2. Эхограммы рэлеевских волн:

а — бездефектная область; б — область с искусственным дефектом.

Зеркально-теневой метод (ЗТМ), основанный на анализе уменьшения амплитуды донного сиг-

нала, дважды прошедшего через объект контроля при наличии дефекта, принято описывать коэф-

фициентом выявляемости:

K

=U

U

,

(1)

d

d

0

где Ud и U0 — амплитуды донных импульсов при наличии дефекта и при его отсутствии.

При реализации теневого метода на многократных отражениях предлагается ввести понятие

многократного коэффициента выявляемости KNd, основанного на сравнении относительных ампли-

Дефектоскопия

№ 12

2020

Чувствительность электромагнитно-акустического метода многократной тени...

51

туд импульсов, регистрируемых при каждом прохождении по огибающей прутка, на стандартном

образце предприятия в отсутствии дефекта (опорный сигнал) и исследуемом объекте (в том числе,

при наличии дефекта). Многократный коэффициент выявляемости KNd определяется формулой:

N

K

=

K

=

U

−

U

)

U

,

(2)

Nd

∑

nd

∑(

n

n0

n0

n

=1

n

=1

где Un0 — среднее значение амплитуды импульса при каждом n-м прохождении для бездефектной

области стандартного образца; Un — значение амплитуды импульса при каждом n-м прохождении

для исследуемого объекта.

Количество N анализируемых импульсов ограничивается слева (малые значения N) наличием

мертвой зоны (особенно при прозвучивании малых диаметров) и справа (большие N), где отноше-

ние сигнал/шум невелико. Значение KNd не может превышать общее количество анализируемых

эхоимпульсов; может принимать значение выше 0 для дефектных областей объекта (максимальное

значение - соответствует наиболее дефектному участку); может принимать отрицательные значе-

ния, если в измеренном сигнале значения Un превышают опорное Un0.

Анализировались также вероятностно-статистические характеристики серии импульсов мно-

гократных отражений, представляемых в виде последовательности отсчетов {xk, k = 0, …, K-1}:

математическое ожидание m

K

-1

1

m

=

⋅∑

x

k

;

(4)

K

k

=0

дисперсия D

K-1

1

2

D

=

⋅

(x

−

m)

;

(5)

∑

n

K

−

1 k

=0

асимметрия S

K−

1

1

3

S

=

⋅

(

x

−m)

;

(6)

3

∑

k

K

⋅σ

k=

0

эксцесс E

K

−1

1

4

E

=

⋅

(x

−

m)

−

3,

(7)

4

∑

n

N

⋅σ

k=0

где K — количество данных в массиве xn (определяется диаметром объекта и числом анализируе-

мых отражений).

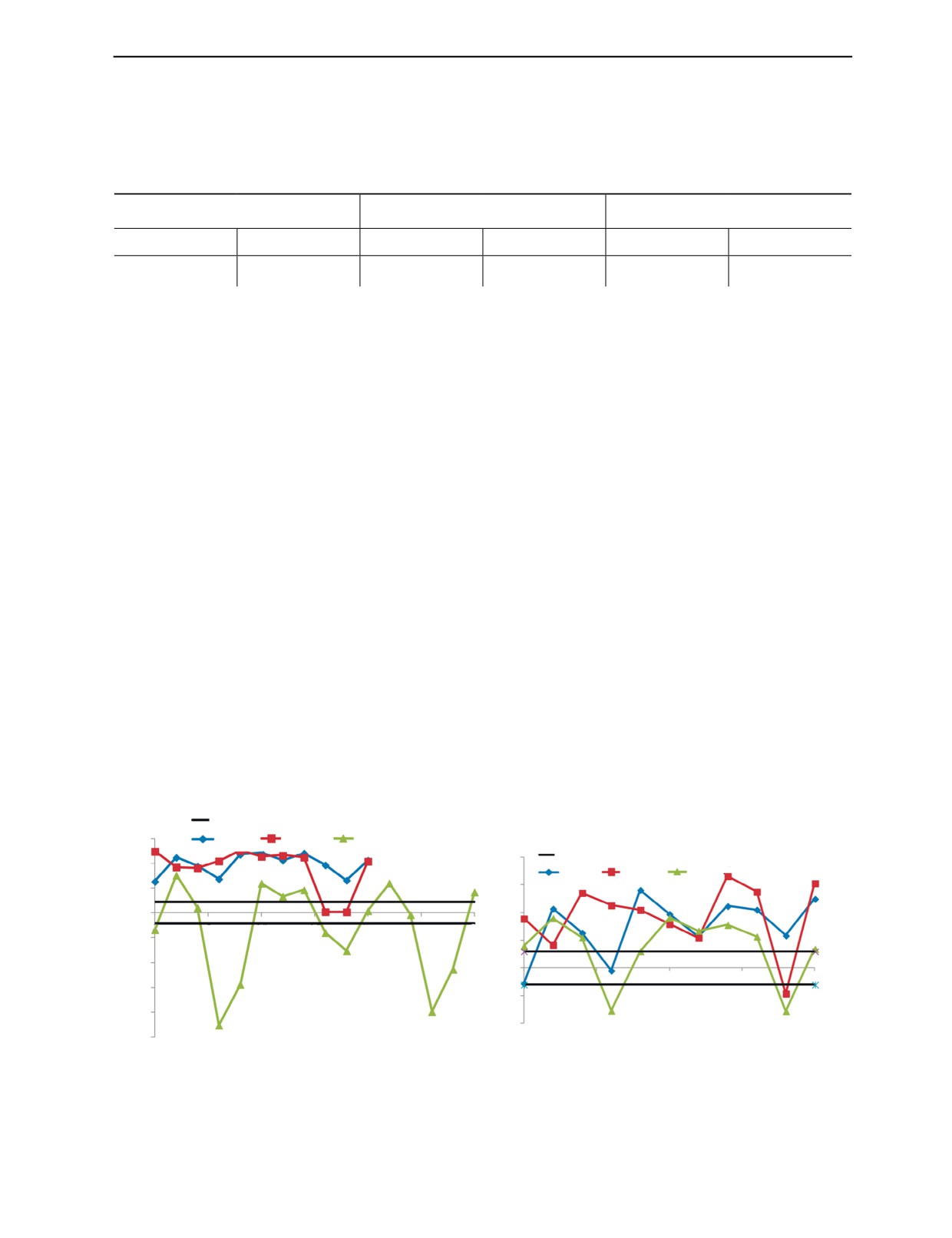

Вероятностно-статистические характеристики и многократный коэффициент выявляемости

рассчитаны в специализированном программном обеспечении ПРИНЦ VIII структуроскопа СЭМА

(рис. 3). Во избежание влияния на результаты анализа зондирующего импульса, соответствующий

ему интервал времени (0—0,1 мс) удалялся из анализируемого массива. Анализу подлежал интервал

времени от 0,1 до 2,2 мс, соответствующий серии из 20 импульсов для объекта диаметром 102 мм.

С целью оценки чувствительности каждой из статистической характеристик к дефекту рассчи-

тано ее относительное отклонение для зоны с дефектом Cd от среднего значения

C

для бездефект-

0

ного участка образца пронормированное на величину

C

:

0

а

б

Рис. 3. Расчет информативных параметров в специализированной программе ПРИНЦ:

а — коэффицент выявляемости, б — вероятностно-статистические характеристики.

Дефектоскопия

№ 12

2020

52

О.В. Муравьева, Л.В. Волкова, В.В. Муравьев и др.

C

d

−

C0

S

C

=

,

(8)

C0

где SC — нормированное значение отклонения вероятностно-статистической характеристики.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Разработанная аппаратура, методика и алгоритмы обработки сигналов апробированы на реаль-

ных объектах в виде прутков и труб, диаметрами в диапазоне 102—114 мм, сталь 40 ХГМА,

используемых в качестве заготовок для производства бурильных труб на ООО «ПКНМ-Урал».

Исследования проводили на участках заготовок с естественными дефектами, забракованными

по результатам иммерсионного ультразвукового контроля с использованием поперечных волн на

предприятии (табл. 2). Сканирование производилось вдоль образующей объекта с шагом 10 мм

(координата L) согласно разметке (рис. 4). С целью получения опорного сигнала и оценки влияния

мешающих факторов на результаты контроля сканировалась также бездефектная область объекта.

Таблица

2

Результаты иммерсионного ультразвукового контроля с использованием поперечных волн на предприятии

Диаметр внешний,

№

внутренний/длина,

Заключение УЗК на предприятии

образца

мм

1

∅102 / 8300

Продольные подповерхностные дефекты:

Зона I (расстояние 2690 мм от торца), УЗД — 50 % от уровня браковки

Зона II (3350 мм от торца), УЗД — 75 % от уровня браковки

2

∅102 / 8300

Продольный подповерхностный дефект на расстоянии 990 мм от торца, протяженностью

25 мм и глубиной 9 мм

3

∅114, ∅51 / 8300

Продольные подповерхностные дефекты:

Зона I (расстояние 470 мм от торца), УЗД — 10 % от уровня браковки

Зона II (расстояние 850 мм от торца, глубиной 5,2 мм и протяженностью 45 мм),

УЗД — 25 % от уровня браковки

Зона III (расстояние 1410 мм, глубиной 4,5 мм и протяженностью 30 мм),

УЗД — 40 % от уровня браковки

Зона IV (расстояние 1520 мм от торца), УЗД — 10 % от уровня браковки

Для обоснования критериев браковки использован стандартный образец предприятия (СОП) —

пруток-заготовка бурильной трубы диаметром 105 мм и длиной 400 мм с искусственными поверх-

ностными дефектами, имитирующими продольные и поперечные трещины, согласно ISO 10424-

1:2004: перпендикулярно образующей цилиндра с размерами 30×1×2,3 мм; вдоль образующей

цилиндра с размерами 53×1×2,3 мм.

а

б

Рис. 4. Фото разметки, области сканирования и результатов УЗК дефектной зоны II образца № 1 (а), дефектной зоны III

образца № 3 (б).

Дефектоскопия

№ 12

2020

Чувствительность электромагнитно-акустического метода многократной тени...

53

Результаты оценки чувствительности наиболее информативных характеристик сигналов на

СОП на частоте 1 МГц представлены в табл. 3.

Таблица

3

Чувствительность информативных характеристик сигналов для СОП на частоте 1 МГц

Чувствительность параметра

Чувствительность параметра

Коэффициент выявляемости

«дисперсия» SD к дефекту

«эксцесс» SE к дефекту

Поперечный дефект

Продольный дефект

Поперечный дефект

Продольный дефект

Поперечный дефект

Продольный дефект

4,5

8,9

0,61

0,78

0,49

0,97

Наблюдается более высокая чувствительность для продольных дефектов, ориентация которых

перпендикулярна направлению распространения волны, что не противоречит известным положе-

ниям теории акустического контроля. Анализ вероятностно-статистических характеристик пока-

зывает, что математическое ожидание не коррелирует с наличием искусственных дефектов в СОП.

Характеристики дисперсии (среднеквадратического отклонения) имеют тенденцию к уменьшению

в сравнении с бездефектной областью. При этом наибольшее уменьшение наблюдается для искус-

ственного дефекта, ориентированного перпендикулярно направлению распространения волны (по

образующей прутка). Наблюдается также резкое уменьшение характеристики асимметрии и экс-

цесса для продольного дефекта с уходом в отрицательную область. Для поперечного дефекта имеет

место резкое уменьшение до нуля характеристики асимметрии, а параметр эксцесс несколько ниже

среднего уровня бездефектной области. Совместное использование параметров дисперсии, асим-

метрии и эксцесса позволяет определить преимущественную ориентацию выявленного дефекта.

На частоте 500 кГц чувствительность указанных характеристик ухудшается, что объясняется боль-

шей глубиной проникновения рэлеевской волны в сравнении с глубиной искусственных дефектов.

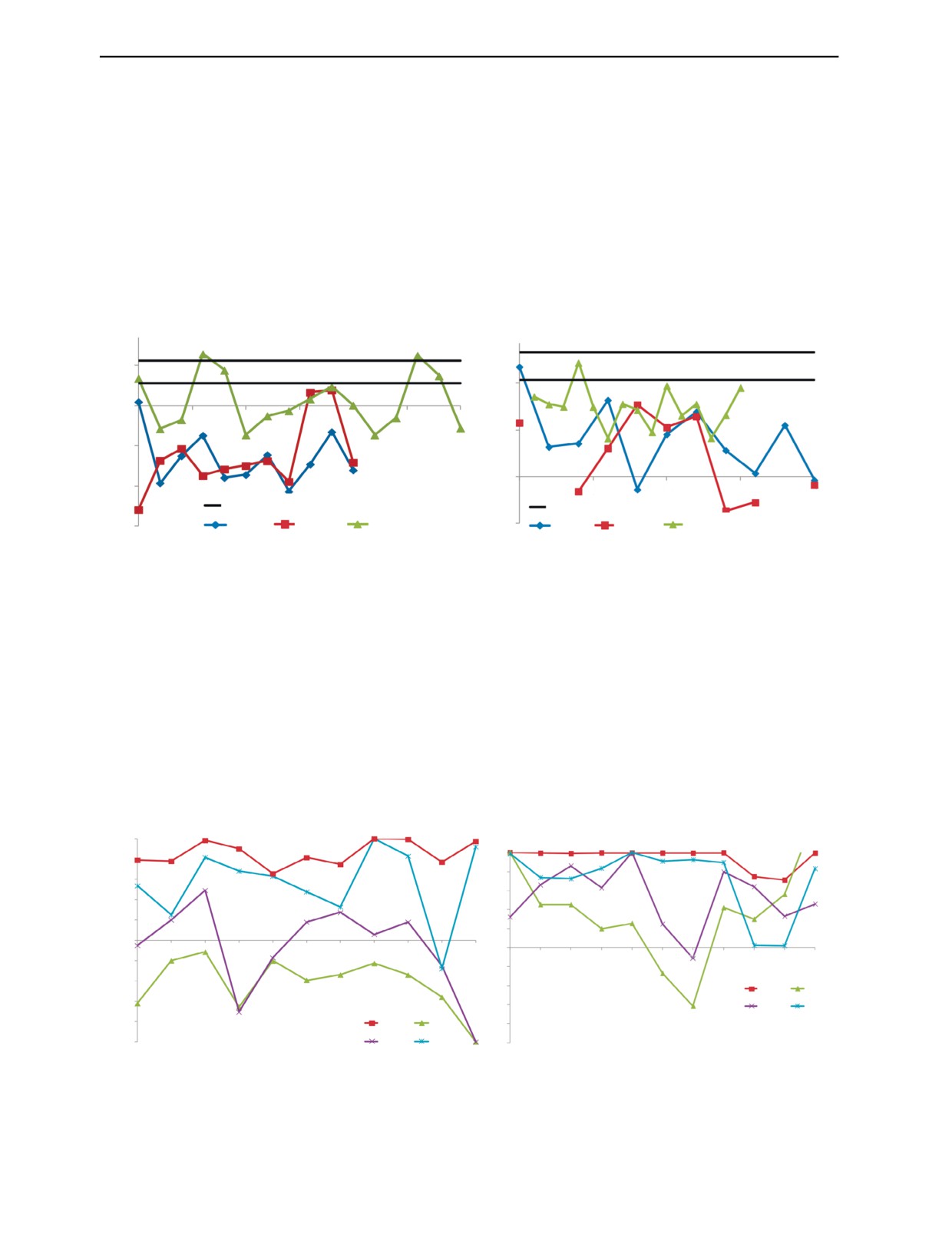

В качестве примера на рис. 5 приведены результаты контроля забракованного образца трубы

№ 3 в зоне сканирования II на частотах 1 МГц и 500 кГц с использованием в качестве информа-

тивного параметра многократного коэффициента выявляемости KNd. Рис. 5 иллюстрирует изме-

нение коэффициента выявляемости от координаты L преобразователя в процессе сканирования

области с дефектом. Среднее значение коэффициента выявляемости для бездефектной области

соответствует нулевому значению. Отклонение в пределах бездефектной области, обусловленное

изменением качества поверхности, отклонениями по зазору отображается на графиках в виде до-

верительного интервала (среднеквадратического отклонения), выделенного сплошными линиями.

Маркерами на графиках показаны результаты сканирования зон с дефектами. Полагается, что при

двукратном превышении коэффициентом выявляемости значения СКО для бездефектной области

возможно уверенное выявление дефектов на фоне мешающих факторов.

а

б

KNd

СКО бездефектной области

15

Зона I

Зона II

Зона III

KNd

СКО бездефектной области

20

10

Зона I

Зона II

Зона III

5

15

0

10

-5

0

5

10

15

20

25

30

L, см

5

-10

0

-15

-5

-20

-10

0

5

10

15

20 L, см

-25

Рис. 5. Графики значений коэффициента выявляемости KNd от координаты L в зонах сканирования образца № 3 на

частотах 500 кГц (а) и 1000 кГц (б).

Как следует из рис. 5, максимальное значение коэффициента выявляемости имеет место для

зоны II объекта и составляет 12,6 на частоте 500 кГц и 16,6 на частоте 1000 кГц. При этом СКО

Дефектоскопия

№ 12

2020

54

О.В. Муравьева, Л.В. Волкова, В.В. Муравьев и др.

для бездефектной области соответствует ±2,2 и ±3,0 относительно нуля на соответствующих

частотах. Последнее свидетельствует о наличии в исследуемых зонах дефектов с эквивалентными

размерами, существенно больше, чем в СОП с искусственными дефектами. Несущественные раз-

личия в коэффициентах выявляемости на разных частотах дают основания предполагать, что

дефект является приповерхностным, расположенный по глубине в диапазоне 1,5—3 мм. Дефект с

минимальными эквивалентными размерами (по глубине) соответствует зоне III объекта, что обу-

словлено большей глубиной его залегания.

Рис. 6 иллюстрирует изменение параметра «дисперсия» в процессе сканирования бездефект-

ной области и областей с дефектами для образца № 3. Расчет показывает, что чувствительность

параметра «дисперсия» SD к дефекту находится в диапазоне 0,977—0,999, что также существенно

превышает значения для СОП с искусственными дефектами.

а

б

D, мВ2

D, мВ2

10

100

1

0

5

10

15

20

25

30

L, см

10

0

1

0

0

5

10

15

20

СКО бездефектной области

СКО бездефектной области

L, см

Зона I

Зона II

Зона III

0,1

Зона I

Зона II

Зона III

0

Рис. 6. Зависимость вероятностно-статистической характеристики «дисперсия» от координаты L в зонах сканиро-

вания образца №3 на частоте 500 кГц (а), 1000 кГц (б).

Сводные зависимости нормированных отклонений Sc вероятностно-статистических характе-

ристик и коэффициента выявляемости от средних значений для бездефектной области для зоны

II образца № 3 на частотах 500 кГц и 1 МГц представлены на рис. 7. Значение отклонения Sc ≤ 0

соответствует бездефектной области. Видно, что наибольшее согласование между собой имеют

параметры «коэффициент выявлямости» и «дисперсия», а также параметры «асимметрия» и «экс-

цесс». Значение параметра «асимметрия» на частоте 1 МГц выходит за пределы бездефектной

области практически во всем диапазоне сканирования за исключением области 9—13 см. Похожая

картина наблюдается в поведении параметра «эксцесс». Статистические параметры Sx и Ex могут

служить дополнительными информативными признаками при дефектоскопии с использованием

рэлеевских волн.

а

б

S

c

S

c

0,8

0,8

0,6

0,6

0,4

0,4

0,2

0,2

L, см

0

L, см

0

0

2

4

6

8

10

12

14

16

18

20

-0,2

0

2

4

6

8

10

12

14

16

18

20

-0,2

-0,4

-0,4

Dn

Sn

-0,6

-0,6

En

KNd

-0,8

Dn

Sn

-0,8

–1

En

KNd

-1

Рис. 7. Зависимость нормированных отклонений вероятностно-статистических характеристик и коэффициент выявляе-

мости от координаты L в зоне II сканирования образца № 3 на частотах 500 кГц (а), 1000 кГц (б).

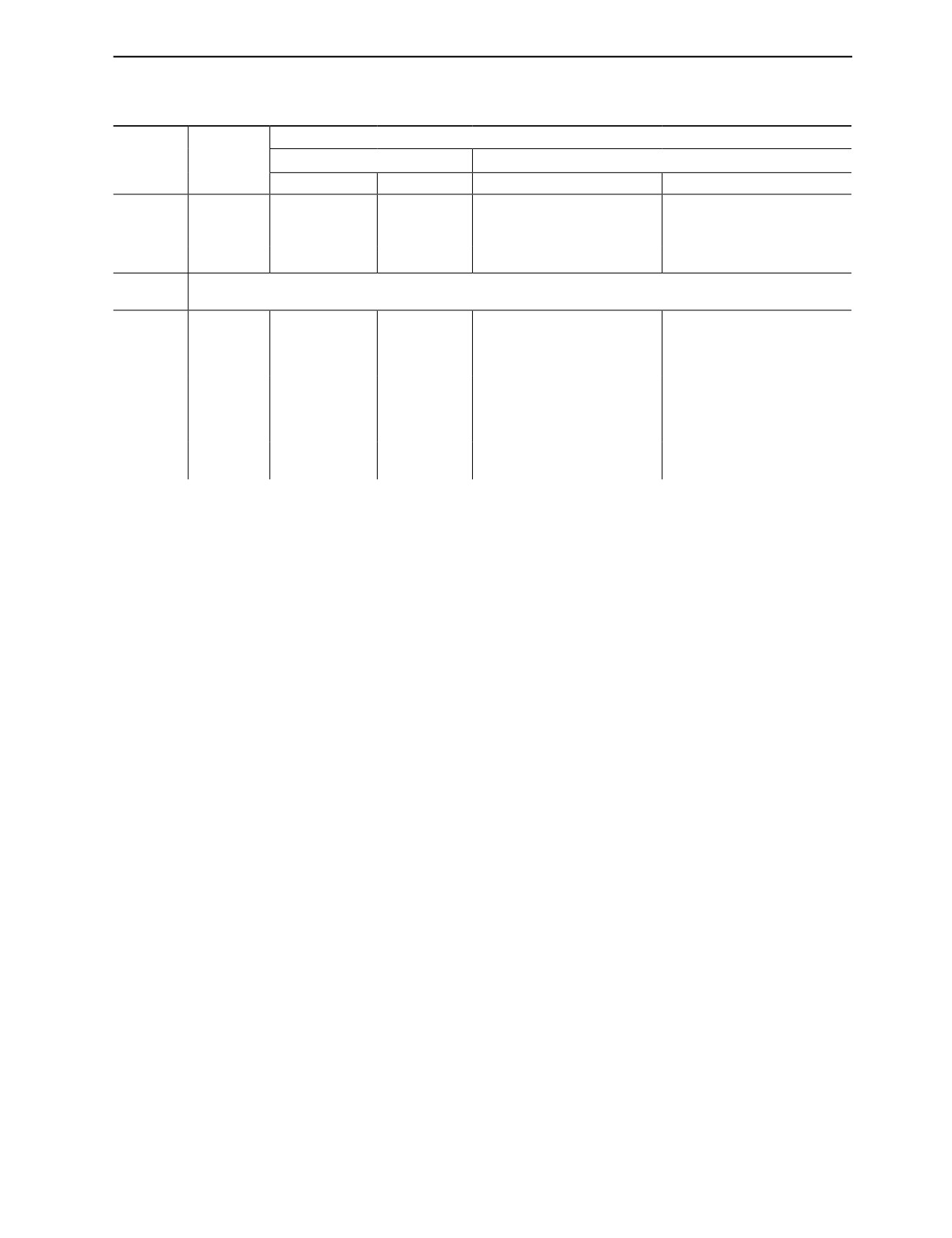

В табл. 4 приведены обобщающие результаты расчета коэффициентов выявляемости, превы-

шающих пороговый уровень СКО для бездефектной области в два и более раза, и соответству-

Дефектоскопия

№ 12

2020

Чувствительность электромагнитно-акустического метода многократной тени...

55

Таблица

4

Результаты контроля рэлеевскими волнами

Результаты контроля рэлеевскими волнами

№

образца

Зона

Координаты дефекта L, см

Коэффициент выявляемости KNd

1 МГц

500 кГц

1 МГц

500 кГц

3

1—2

10,1

6,1

Зона I

9

9—10

8,6

5,5

1

16

14—15

9,3

6,1

Зона II

16—17

0

8,3

5,7

2

Дефект уверенно не выявляется ввиду большой глубины залегания

2

10,7

12,2

8—10

1—20

14,1

Зона I

14—16

11,2

20

12,5

3

0

8,9

12,6

0—14

4—8

13,6

10,5

Зона II

20

14—16

16,6

20

15,3

Зоны

2

2

9

7,6

III и IV

10

10

9,1

6

ющие им координаты дефектов. Полученные значения коэффициента выявляемости удовлетво-

рительно согласуются с результатами УЗК. Так, в зоне II образца № 3 методом УЗК обнаружен

дефект на расстоянии 850 мм от торца глубиной 5,2 мм и протяженностью 45 мм. По используемой

методике дефект уверенно выявляется как на частоте 1 МГц, так и 500 кГц. При этом на частоте

500 кГц коэффициент выявляемости превышает уровень браковки практически на всем сканиру-

емом участке, а на частоте 1 МГц — лишь на участках 0 см, 4—8 см, 14—16 см, 20 см, что гово-

рит о неравномерности распределения дефекта по глубине в пределах длины рэлеевской волны

(3—6 мм). Исключение составил образец № 2 прутка с продольным подповерхностным дефектом

глубиной залегания 9 мм, невыявленный ввиду большой глубины залегания, для обнаружения ко-

торого следует использовать более низкочастотный канал.

ВЫВОДЫ

Таким образом, метод многократной тени с использованием технологии ЭМА-контроля на рэле-

евских волнах обеспечивает возможность выявления дефектов заготовок труб нефтяного сортамента,

при использовании в качестве критериев браковки коэффициента выявляемости и вероятностных

характеристик дисперсии, асимметрии, эксцесса при анализе серии многократных прохождений.

Метод обеспечивает выявление дефектов в пределах поверхностного слоя соизмеримого с дли-

ной рэлеевской волны, при этом глубина выявляемых дефектов может варьироваться при измене-

нии частоты колебаний.

К существенным достоинствам предлагаемой методики следует отнести:

более высокая производительность контроля за счет необходимости сканирования только по

образующей объекта в сравнении с ультразвуковым методом, требующим поступательно-враща-

тельного сканирования.

повышение достоверности и воспроизводимости результатов контроля за счет отстройки от

качества акустического контакта благодаря использованию бесконтактного ЭМА-способа возбуж-

дения-приема и роботизированной подвижной платформы, обеспечивающей поступательное по-

шаговое сканирование ЭМА-преобразователем по образующей заготовки;

отсутствие мертвой зоны, возможность выявления дефектов произвольной ориентации в от-

личие от эхометода контроля.

Результаты исследований могут быть использованы при разработке автоматизированных уста-

новок и методик контроля труб.

Исследование выполнено за счет гранта Российского научного фонда №18-79-10122 (Алгорит-

мы обработки сигналов, программное обеспечение, результаты исследования) и Государственного

Дефектоскопия

№ 12

2020

56

О.В. Муравьева, Л.В. Волкова, В.В. Муравьев и др.

задания министерства образования и науки Российской Федерации № FZZN-2020-0011 (экспери-

ментальное оборудование для автоматического сканирования). В экспериментальных исследовани-

ях использована аппаратура, входящая в состав УНУ «Информационно-измерительный комплекс

для исследований акустических свойств материалов и изделий».

СПИСОК ЛИТЕРАТУРЫ

1. Шлеенков А.С., Булычев О.А., Шлеенков С.А., Новгородов Д.В. Особенности и преимущества при-

менения анизотропных магниторезистивных датчиков поля для дефектоскопии полного объема труб

2. Булычев О.А., Шлеенков С.А., Шлеенков А.С. Многоканальная магниторезистивная система маг-

нитного контроля бесшовных толстостенных труб // Дефектоскопия. 2018. № 10. С. 58—63.

3. Yuan X., Li W., Yin X., Chen G. In-service detection of longitudinal cracks on drill pipes using induced

circumferential current // Insight. 2016. V. 58. No. 8. P. 13—17.

4. Грабовский А.В. Вихретоковый контроль бурильных труб // Территория «Нефтегаз». 2016. № 10.

С. 42—46.

5. Kiselev E.K., Gol’dshtein A.E. Eddy-Current System for Testing Inner Diameter of Pipes // Russian

Journal of Nondestructive Testing. 2019. V. 55. No. 3. P. 210—216. [Киселев Е.К., Гольдштейн А.Е. Вихре-

токовая система контроля внутреннего диаметра труб // Дефектоскопия. 2019. № 3. С. 25—30.]

6. Zhang Y., Huang S., Zhao W., Wang Sh., Wang Q. Electromagnetic ultrasonic guided wave long-term

monitoring and data difference adaptive extraction method for buried oil-gas pipelines // International Journal

of Applied Electromagnetics and Mechanics. 2017. V. 54 (3) P. 329—339.

7. Муравьева О.В., Стрижак В.А., Злобин Д.В., Мурашов С.А., Пряхин А.В., Мышкин Ю.В. Аку-

стический волноводный контроль элементов глубинно-насосного оборудования // Нефтяное хозяйство.

8. Wan X., Zhang X., Fan H., Tse P.W., Dong M., Ma H. Numerical study on ultrasonic guided waves for

the inspection of polygonal drill pipes // Sensors. 2019. V. 19 (9). P. 2128.

9. Abdo J., Hassan E., Al-Shabibi A., Kwak J. Design of a Testing Facility for Investigation of Drill Pipes

Fatigue Failure // Journal of Engineering Research. 2017. V. 14 (2). P. 105—114.

10. Иванов А.Н., Тимошенко В.И. Проверка электроакустического тракта ультразвукового дефекто-

скопа «ДЭКОТ» при контроле бесшовных труб нефтяного сортамента на ПАО «ТАГМЕТ» // Известия

ЮФУ. Технические науки. 2017. № 8. С.139—150.

11. Иванов А.Н., Тимошенко В.И. Методика ультразвукового контроля труб нефтяного сортамента на

ОАО «Тагмет» // Известия ЮФУ. Технические науки. 2016. № 9 (146). С. 214—220.

12. Полупан А.В. Ультразвуковой контроль поверхностными волнами // Издательский дом «Спектр»,

2014. 120 с.

13. Хлыбов А.А., Углов А.Л., Родюшкин В.М., Катасонов Ю.А., Катасонов О.Ю. Определение ме-

ханических напряжений с помощью поверхностных волн Рэлея, возбуждаемых магнитоакустическим

преобразователем // Дефектоскопия. 2014. № 12. С. 3—10.

14. Углов А.Л., Хлыбов А.А., Бычков А.Л., Кувшинов М.О. О неразрушающем контроле остаточных

напряжений в деталях осесимметричной формы из стали 03Н17К10В10МТ // Вестник ИжГТУ имени

М.Т. Калашникова. 2019. Т. 22. № 4. С. 3—9.

15. Pei C., Zhao S., Liu T., Chen Zh. A new method for plastic strain measurement with Rayleigh wave

polarization // Ultrasonics. 2018. V. 188. P. 168—173.

16. Pfeifer D., Kim J., Jacobs L.J. Nonlinear Rayleigh waves to evaluate plasticity damage in X52 pipeline

material // Mechanical Systems and Signal Processing. 2020. V. 143. P. 143106794.

17. Бабкин С.Э. Определение скорости основных типов акустических волн в металлах приставным

датчиком // Дефектоскопия. 2020. № 4. С. 32—39.

18. Tkocz J., Dixon S. Electromagnetic acoustic transducer optimization for surface wave applications //

NDT & E International. 2019. V. 107. P. 102142.

19. He C., Deng P., Lu Y., Liu X., Liu Z., Jiao J., Wu B. Estimation of Surface Crack Depth using Rayleigh

Waves by Electromagnetic Acoustic Transducers // International Journal of Acoustics and Vibrations. 2017.

V. 22 (4) P. 541—548.

20. Аббакумов К.Е., Степаненко Н.В. Моделирование электроакустического тракта теневого метода

ультразвукового контроля при использовании бесконтактных датчиков // Известия СпбГЭТУ «ЛЭТИ».

2013. № 8. С. 67—72.

21. Suchkov G.M., Migushchenko R.P. et al. Nonсontact Spectral Express Method for Detecting Corrosion

Damage to Metal Products // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 1. P. 12—19.

[Сучков Г.М., Мигущенко Р.П., Кропачек О.Ю., Плеснецов С.Ю., Билык З.В., Хорошайло Ю.Е., Ефи-

менко С.А., Бусси С. Бесконтактный спектральный экспресс-способ обнаружения коррозионных по-

вреждений металлоизделий // Дефектоскопия. 2020. № 1. С. 14—21.]

22. Муравьев В.В., Муравьева О.В., Платунов А.В., Злобин Д.В. Исследования акустоупругих харак-

теристик стержневой волны в термически обработанных стальных проволоках электромагнитно-аку-

стическим методом // Дефектоскопия. 2012. № 8. С. 3—15.

Дефектоскопия

№ 12

2020

Чувствительность электромагнитно-акустического метода многократной тени...

57

23. Murav’ev V.V., Gushchina L.V. et al. Evaluating Damage Accumulated in Car Wheelset Axle Journals

by the Ultrasonic Method Using Rayleigh and Head Waves // Russian Journal of Nondestructive Testing. 2019.

V. 55. No. 10. P. 713—722. [Муравьев В.В., Гущина Л.В., Казанцев С.В. Оценка накопленной поврежден-

ности шеек осей колесных пар вагонов ультразвуковым методом с использованием рэлеевских и голов-

24. Муравьев В.В., Волкова Л.В., Платунов А.В., Булдакова И.В., Гущина Л.В Исследования струк-

турного и напряженно-деформированного состояния рельсов текущего производства методом акустоу-

пругости // Вестник ИжГТУ имени М.Т. Калашникова. 2018. Т. 21. № 2. С. 11—23.

25. Rees-Lloyd O., Charlton P., Mosey S. Effects of relative motion on a Rayleigh wave electromagnetic

acoustic transducer operating on aluminium // Insight — Non-Destructive Testing and Condition Monitoring.

2019. V. 61. № 2. P. 83—89.

26. Thring C., Hill S.J., Dixon S., Edwards R. S. The Effect of EMAT Coil Geometry on the Rayleigh Wave

Frequency Behaviour // Ultrasonics. 2019. V. 99. P. 102517.

27. Муравьева О. В., Зорин В.А. Метод многократной тени при контроле цилиндрических объектов

с использованием рэлеевских волн // Дефектоскопия. 2017. №. 5. С. 3—9.

28. Муравьев В.В., Петров К.В., Муравьева О.В. Связь механических свойств пруткового проката из

стали 40Х со скоростью объемных и рэлеевских волн // Дефектоскопия. 2017. №. 8. С. 20—28.

29. Петров К.В., Соков М.Ю., Муравьева О.В. Влияние конструктивных особенностей проходного

электромагнитно-акустического преобразователя на результаты контроля цилиндрических объектов //

Вестник ИжГТУ имени М.Т. Калашникова. 2018. № 2. С. 135—146.

30. Муравьев В.В., Муравьева О.В., Будрин А.Ю., Синцов М.А., Зорин А.В. Акустическая структуро-

скопия стальных образцов, нагруженных изгибом с вращением при испытаниях на усталость // Вестник

ИжГТУ имени М.Т. Калашникова. 2019. Т. 22. № 1. С. 37—44.

31. Викторов И. А. Звуковые поверхностные волны в твердых телах. М.: Наука. 1981. 288 с.

32. Zhang Sh., Qin L., Li X., Kube C. Propagation of Rayleigh waves on curved surfaces // Wave Motion.

2020. V. 94. P. 105945.

33. Стрижак В.А., Пряхин А.В., Хасанов Р.Р., Ефремов А.Б. Аппаратно-программный комплекс кон-

Дефектоскопия

№ 12

2020