Электромагнитные методы

УДК 620.179.147

ИССЛЕДОВАНИЕ СТАЛЕЙ ГАДФИЛЬДА, ПОДВЕРГНУТЫХ РАЗЛИЧНЫМ

РЕЖИМАМ ТЕРМООБРАБОТКИ, ВИХРЕТОКОВЫМ МЕТОДОМ

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

© 2020 г. Саид Каробаи1,*, Эсан Джаханти Фард1,**

1Кафедра машиностроения и материаловедения, Технологический университет им. Саджада, Мешхед, Иран

E-mail:*kahrobaee@sadjad.ac.ir.com, saeed.kahrobaee@gmail.com;

**E.Jahantigh@yahoo.com

Поступила в редакцию 18.12.2018; после доработки18.01.2019

Принята к публикации 23.12.2019

Вихретоковый метод неразрушающего контроля использовался для определения микроструктурных особенностей

сталей Гадфильда, подвергнутых различным режимам термической обработки. Параметры термической обработки,

включающие закалочную среду (печь, воздух и вода) и температуры отпуска (в диапазоне 200—600 °C), варьировались

для получения различных микроструктур. Метод рентгеновской дифракции, наблюдение в сканирующий электронный

микроскоп и измерение твердости использовались для определения формирующихся в микроструктуре фаз и механиче-

ских свойств. Количественные значения карбидных и перлитных структур были определены по изображениям, полу-

ченным на микроскопе, с использованием программного обеспечения для обработки изображений. Было оценено влия-

ние микроструктурных особенностей (тип, фракция и морфология образующихся фаз) на вихретоковые выходные

параметры (среднеквадратичное напряжение, нормированный импеданс и фазовый угол). Исследование показывает, что

вихретоковый метод может быть использован для неразрушающего обнаружения микроструктурных изменений терми-

чески обработанной стали Гадфильда. Результаты также показывают, что коэффициенты корреляции составляют более

93 % при определении относительного содержания аустенитной матрицы методом вихревых токов.

Ключевые слова: сталь Гадфильда, исследование микроструктуры, вихревые токи, неразрушающий контроль.

DOI: 10.31857/S0130308220020037

1. ВВЕДЕНИЕ

Марганцевые стали Гадфильда (1,0—1,4 мас.% C, 10—14 мас.% Mn) отличаются превосходной

износостойкостью, высокой прочностью и пластичностью, а также хорошей способностью к

упрочнению наклепом [1—3]. Эти свойства делают эту сталь подходящей для промышленных

применений, таких как молотковые мельницы, экскаваторы, железные дороги и оборудование для

дробления минералов [4—6].

Данная сталь в литом состоянии содержит вторичные фазы (железомарганцевые карбиды: (Fe,

Mn)3C и перлит), распределенные в аустенитной матрице. Типичной обработкой стали в промыш-

ленности является аустенизация стали при 1050 °C (в вакуумной печи, чтобы избежать обезуглеро-

живания [1, 7]) в течение нескольких часов после закалки в воде. В этом случае (FeMn)3C полностью

растворяются, в результате чего остается только матрица аустенита. В связи с этим стали Гадфильда

обладают полностью аустенитной микроструктурой и обеспечивают высокие прочность и деформа-

ционное упрочнение [8]. Однако из-за медленного охлаждения формы в процессе литья или приме-

нения низких скоростей охлаждения после аустенизации в процессе термообработки, аустенитная

фаза преобразуется в карбидные фазы или даже перлитную смесь в границах зерен, что приводит к

снижению пластичности материала [9]. Таким образом, важно контролировать микроструктуру,

чтобы она представляла собой только фазу аустенита без перлита по границам зерен.

Кроме того, в литературе сообщается, что наличие карбидных выделений в матрице аустени-

та стали Гадфильда после отпуска будет значительно улучшать износостойкость и срок службы

без снижения пластичности [10]. Во время отпуска на границах зерен и внутри зерен аустенита

при 400—500 °С имеет место низкое содержание карбидов, представляющие собой хлопья либо

иглы. При более высокой температуре отпуска выделение карбидов усиливается и происходит

эвтектоидное превращение, которое приводит к образованию феррит/цементита в виде перлита

в пределах границ зерен[11—13]. Для отпущенных сталей Гадфильда оптимальная микрострук-

тура достигается при оптимальной температуре, которая обеспечивает наилучшие механические

свойства.

В процессе контроля сталей Гадфильда необходимо учитывать значительное влияние условий

термообработки (среды закалки и температуры отпуска) на конечные механические свойства,

микроструктурные характеристики термообработанных деталей. Поскольку матрица сталей

Гадфильда представляет собой парамагнитный аустенит, а вторичные фазы, включая карбиды и

22

Саид Каробаи, Эсан Джаханти Фард

феррит, являются ферромагнитными [11, 14], имеется большой потенциал электромагнитных

методов для неразрушающего определения характеристик микроструктуры.

Вихретоковый метод неразрушающего контроля (НК): вихретоковый контроль (ВТК), с высо-

кой чувствительностью к микроструктурным характеристикам потенциально может быть приме-

нен в качестве альтернативы традиционным методам, таким как металлография (микроскопиче-

ское наблюдение), для обнаружения фаз, сформировавшихся в микроструктуре [15]. В последние

годы метод ВТК использовался как быстрое и надежное измерительное средство в области опре-

деления микроструктурных характеристик различных видов сталей. Например, доля перлита

[16—19], глубина обезуглероживания [20—22], толщина индукционно-упрочненного слоя [23, 24]

и глубина цементации [25] оцениваются в обычных углеродистых сталях с применением метода

ВТК. Кроме того, исследование микроструктурных изменений при старении в мартенситных ста-

лях [26], определение доли остаточного аустенита и выявление вторичного упрочнения в инстру-

ментальных сталях D2 для холодной обработки [27, 28] и оценка объемной доли мартенситных

островков в двухфазных сталях [29] являются некоторыми приложениями ВТК, используемыми в

неразрушающем контроле легированных сталей.

Согласно упомянутым выше исследованиям, применение ВТК для определения микрострук-

турных изменений, вызванных различными циклами термообработки, в стали Гадфильда еще не

изучено. Таким образом, в этой статье проведена оценка способности обнаружения микрострукту-

ры методом ВТК.

2. ПРОЦЕДУРА ЭКСПЕРИМЕНТА

Для термообработки и проведения НК было подготовлено 8 литых образцов стали Гадфильда

с одинаковыми размерами 100 мм × 20 мм × 5 мм. Химический состав используемой в этой статье

стали Гадфильда определялся посредством квантометрии и представлен в табл. 1.

Таблица

1

Химический состав стали Гадфильда

Элемент

C

Mn

Si

P

S

Cr

Mo

Ni

Al

Cu

V

Sn

Fe

мас.%

1.20

12.78

0.17

0.03

0.01

0.36

0.19

0.08

0.01

0.23

0.03

0.03

84.88

Один из образцов не подвергнут термообработке (НТО) и оставлен в том виде, в котором изго-

товлен (образец, охлажденный в форме), а другие образцы подвергнуты аустенизации при 1050 °С

в течение 1,5 ч (в контролируемой атмосфере, чтобы избежать обезуглероживания). Из аустенизи-

рованных образцов один охлаждали на воздухе (ОВ), а другие — в воде. После этого закаленные

образцы подвергали раздельному отпуску при 200, 300, 400, 500 и 600 °С в течение 2 ч кроме

одного, который остался в закаленном состоянии (ЗС).

После термообработки поперечные срезы всех образцов отшлифованы, отполированы и про-

травлены с помощью Vilella (2 г пикриновой кислоты и 5 мл HCl в 100 мл этилового спирта).

Исследование характеристик микроструктуры выполнено с использованием сканирующего элек-

тронного микроскопа (SEM VP 1450) и рентгенодифракционного анализа (РДА). Дифрактограммы

образцов получены путем сканирования в диапазоне углов 2θ от 5 до 70°. Измерения проводились

при 25 °С с использованием источника рентгеновского излучения Cu—Kα (длина волны 0,15405

нм) с помощью рентгеновского дифрактометра X’Pert Philips.

Твердость была измерена по шкале Бринелля в разных точках и для каждого образца посчита-

на средняя твердость по 5 измерениям.

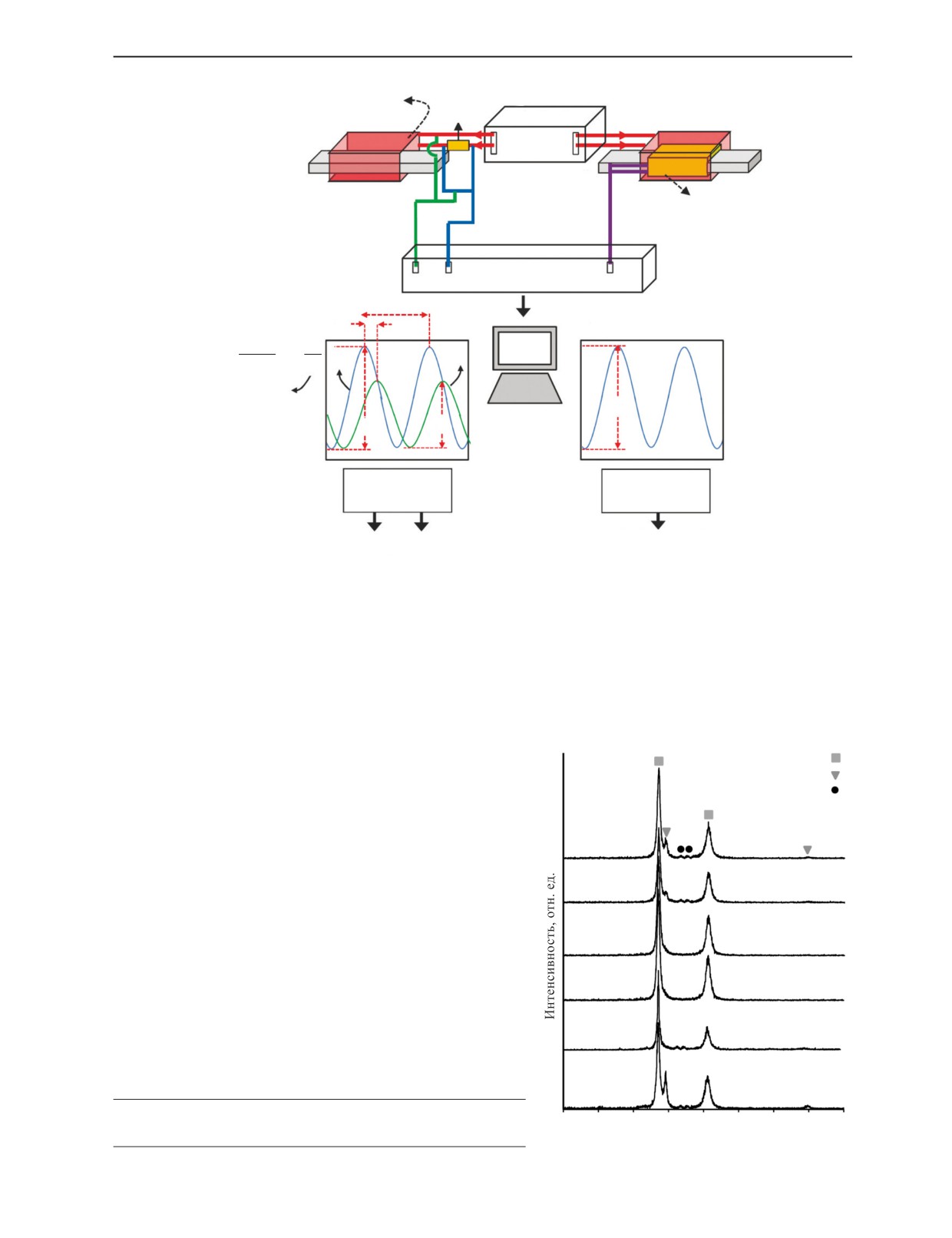

Измерения вихревых токов выполнены на всех образцах с использованием лабораторной

изготовленной вручную установки, которая схематически представлена на рис. 1. Проходной

датчик вихревых токов представлял собой возбуждающую и измерительную катушки, которые

имели 500 и 1000 витков тонкой медной проволоки соответственно. С помощью функционально-

го генератора на катушку возбуждения подавался синусоидальный ток с частотой в диапазоне от

1 до 10 кГц. Индуцированное напряжение (ЭДС) в образце, считываемое измерительной катуш-

кой, подается на входной порт платы аналого-цифрового преобразования и дискретизируется с

частотой 500 Гц. Обработка данных, среднеквадратичное напряжение, нормализованное полное

сопротивление (Z/Z0) и разность фаз (φ) получены как результаты ВТК. Детали расчетов для

определения выходных данных ВТК были представлены на рис. 1. Наконец, был также построен

годограф для образцов с различными микроструктурами.

Дефектоскопия

№ 2

2020

Исследование сталей Гадфильда, подвергнутых различным режимам термообработки...

23

Возбуждающая катушка

Синусоидальный сигнал

N = 500 витков

Резистор

(F = 1—10 кГц)

φ = 0,5 мм

Функциональный

генератор

Измерительная катушка

N = 1 000 витков

φ = 0,25 мм

АЦП

1

2

3

λ

∆t

V

V

V

Z

i

Z

=

→

2

V

/

R Z

1

R

0

для катушки

без сердечника

V

φ = 360(∆t/λ)

VR

Vi

t

t

Выходные

Выходной

сигналы

сигнал

Среднеквадратичное

Z / Z0

φ

напряжение

Рис. 1. Схема экспериментальной вихретоковой установки.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

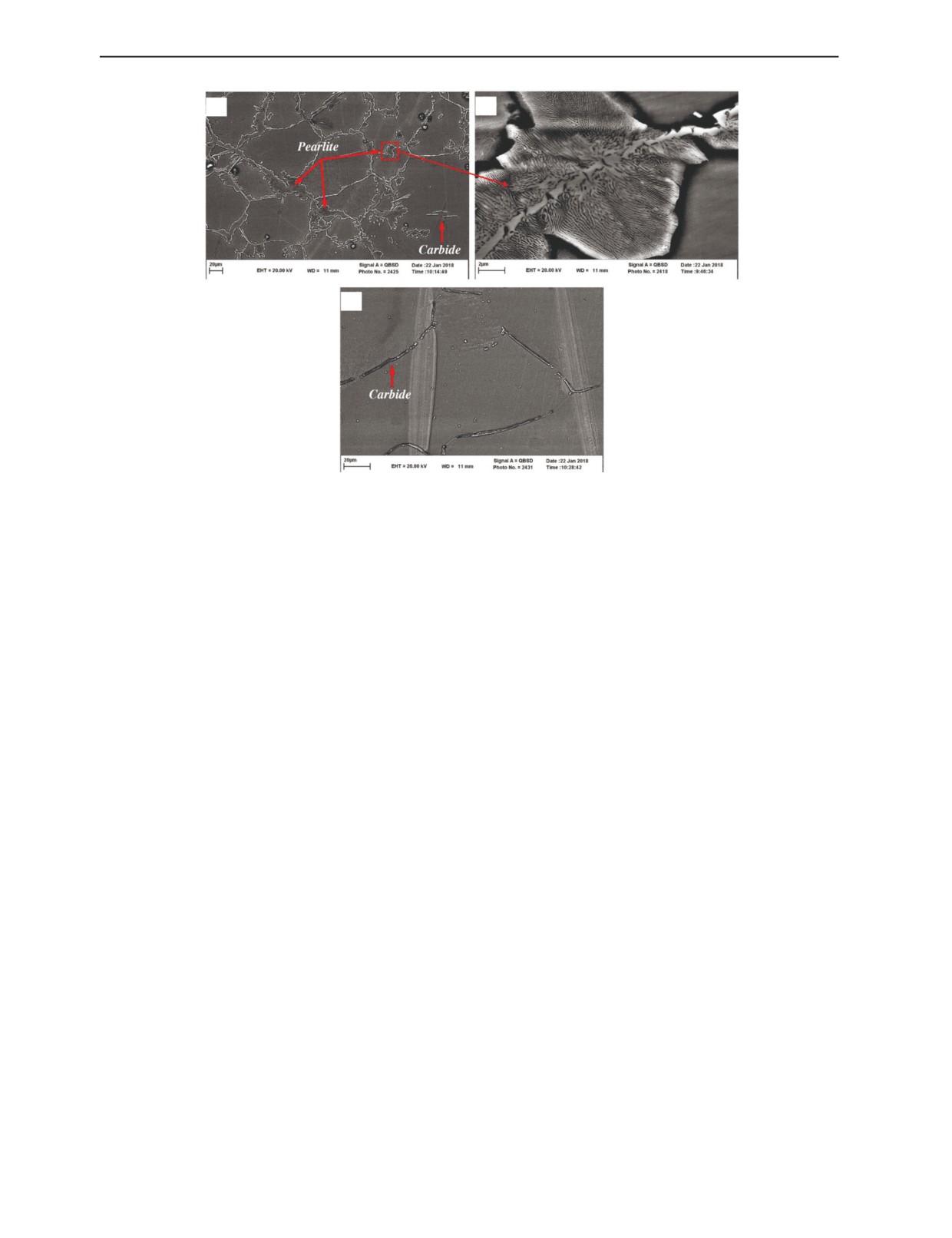

РДА был выполнен для определения характеристик фаз, сформированных в результате раз-

личных процессов термообработки. На рис. 2 представлены дифрактограммы образцов из стали

Гадфильда, подвергнутых различным термообработ-

кам. Как видно из рисунка, для всех образцов прояв-

ляются два пика, соответствующих таким углам 2θ,

Аустенит

как 43,47 и 50,76°, для плоскостей (111) и

(200)

Феррит

матрицы аустенитной фазы. Для некоторых образцов

М3С

была обнаружена объемно-центрированная кубиче-

ская (ферритовая фаза) решетка при 2θ = 44,67,

65,02°, что соответствует отражениям плоскостей

Отпущенный

при 600 °С

феррита (110) и (200). Третий набор отражений

наблюдался в диапазоне 2θ от 45° до 50°. Эти пики

Отпущенный

относятся к ромбическому цементиту, который обра-

при 500 °С

зуется в системе Fe—C—Mn в виде M3C (M — атом

железа и марганца) [30, 31].

Отпущенный

Появление шести пиков в НТО-образце показыва-

при 400 °С

ет, что микроструктура в этом состоянии содержит

фазы аустенита, феррита и карбида. Для ОВ-образца

ЗС

пики ферритовой фазы исчезли, а карбидные еще

наблюдаются. Это означает, что в этой ситуации

ОВ

микроструктура содержит аустенит и карбиды. При

закалке образца в воде остаются только пики аустени-

та. Таким образом, сталь Гадфильда в ЗС-образцах

НТО

Рис. 2. Профили линий рентгеновской дифракции образцов НТО,

30

35

40

45

50

55

60

65

70

ОВ, ЗС, закаленных и отпущенных при 400, 500 и 600 °C.

2θ, град

Дефектоскопия

№ 2

2020

24

Саид Каробаи, Эсан Джаханти Фард

а

б

в

Рис. 3. СЭМ-микрофотографии НТО-образца (а, б) и ОВ-образца (в).

имеет полностью аустенитную микроструктуру. Для образца, отпущенного при 400 °C, график

также показывает только пики аустенита. Таким образом, идентичные ситуации могут быть для

образцов, отпущенных при более низких температурах. Для образцов, отпущенных при 500 и

600 °С, появились пики карбидной и ферритовой фаз и интенсивность ферритовых пиков увели-

чивалась с ростом температуры отпуска.

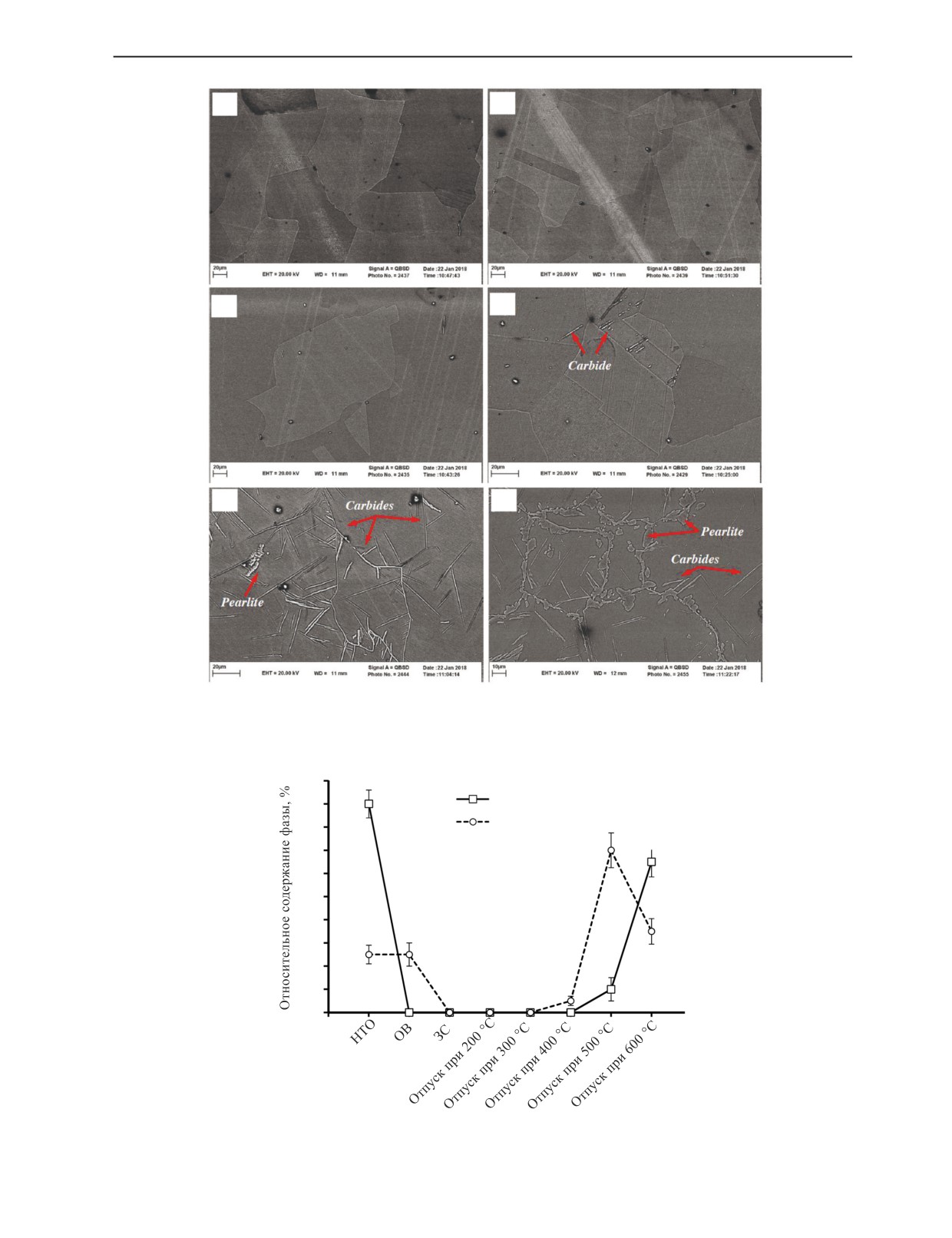

Рентгеноструктурный анализ показал, что в НТО-образцах в образцах после закалки/отпуска

при 500 и 600 °С, помимо аустенитной фазы, присутствуют карбиды и ферриты. Таким образом,

для детального исследования фаз, образующихся в микроструктурах образца, использовался ска-

нирующий электронный микроскоп (СЭМ). На рис. 3 показаны СЭМ-изображения НТО и

ОВ-образцов. На рис. 3а хорошо видно, что в НТО-микроструктуре вторичная фаза появляется

вдоль границы зерен, а внутри зерен образовались карбиды с островками в форме хлопьев. В боль-

шем масштабе на рис. 3б в граничной зоне зерна наблюдается пластинчатая структура карбида и

феррита. Это означает, что в то время как аустенит и карбиды всегда проявляются в стали

Гадфильда, в НТО-состоянии также образуется перлитная смесь. Как показано на рис. 3в, на СЭМ-

изображении ОВ-образца на границах зерен образовалась тонкая пленка карбидной фазы, а пер-

литная структура не видна (эти наблюдения подтверждаются устранением ферритового пика на

дифрактограмме и согласуются с результатами, представленными в [9]).

Микроструктуры закаленных и отпущенных в интервале 200—600 °С образцов представле-

ны на рис. 4. Для образца после закалки и образцов, отпущенных при 200 и 300 °С, наблюдается

только аустенитная фаза с границами зерен без карбида/перлита (рис. 4 а—в). Очень низкая доля

карбидной фазы наблюдается для образца, отпущенного при температуре 400 °C (рис. 4г).

Большая объемная доля отдельных карбидных фаз в виде хлопьев, гранул и иголок, а также

небольших перлитных островков наблюдается на СЭМ-изображении образца, отпущенного при

500 °C (рис. 4д). В образце, отпущенном при температуре 600 °C, карбиды были распределены

в виде хлопьев и игл внутри зерен, и относительная непрерывная сеть перлитной структуры

покрыла границы зерен (рис. 4е).

Чтобы определить средние значения объемной доли карбида и перлита в матрице аустенита,

10 изображений каждого образца были проанализированы с помощью программного обеспече-

ния обработке изображений. Результаты расчета содержания фазы карбида и перлита представ-

лены на рис. 5.

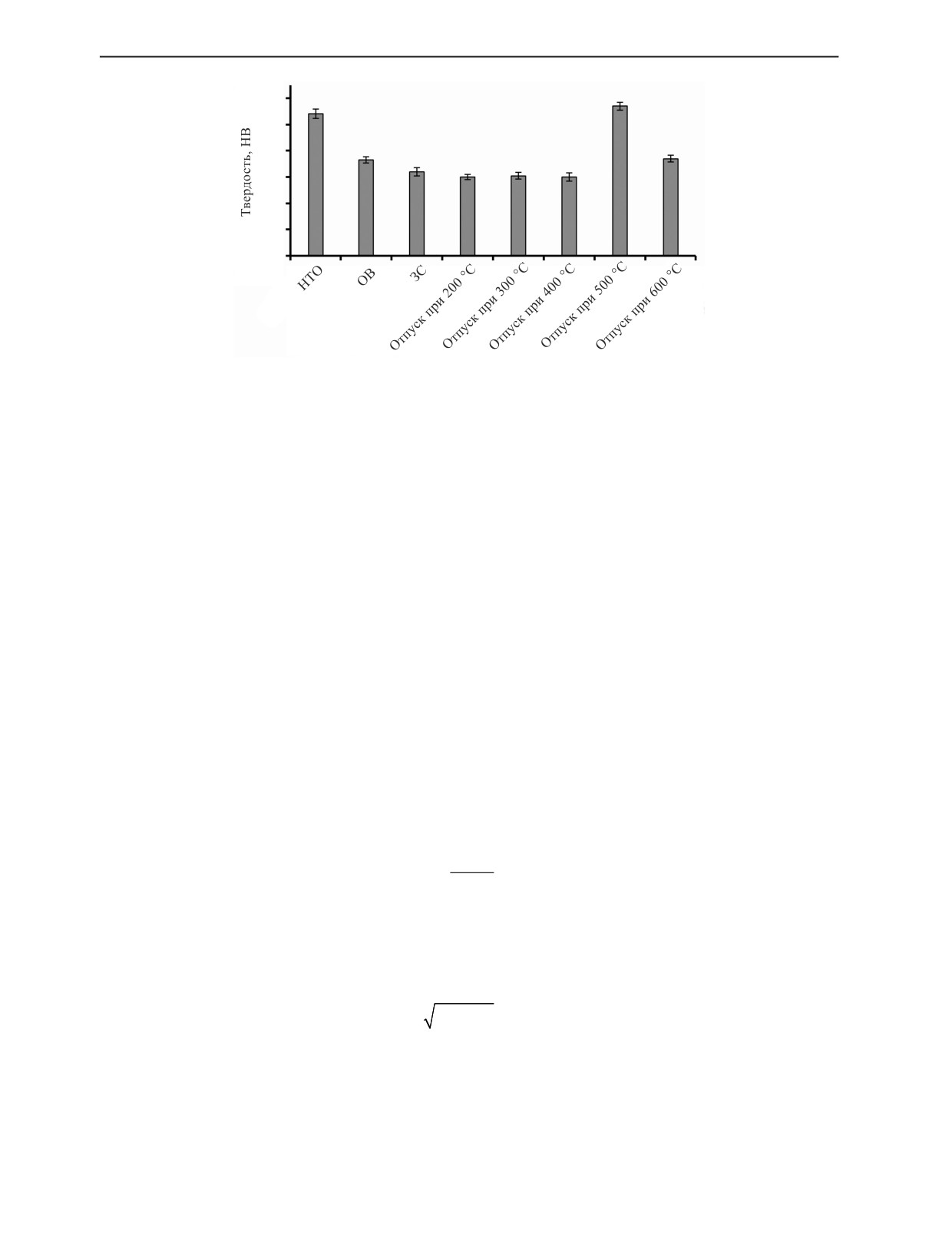

Изменения твердости образцов стали Гадфильда, подвергнутых различным циклам термообра-

ботки, представлены на рис. 6. Как видно, высокое значение твердости получается для НТО-

образца, что обусловлено наличием 18 и 5% объемных долей перлитных и карбидных структур

соответственно. Исчезновение перлита и сужение карбидов вдоль границ зерен снижает твердость

Дефектоскопия

№ 2

2020

Исследование сталей Гадфильда, подвергнутых различным режимам термообработки...

25

а

б

в

г

д

е

Рис. 4. Показательные СЭМ-микрофотографии образцов в различных состояниях после термообработки: ЗС (а);

закаленные/отпущенные при 200 °C (б); 300 °С (в); 400 °С (г); 500 °С (д); 600 °С (е).

20

18

18

% перлит

% карбид

16

13

14

14

12

10

8

7

6

5

5

4

2

2

1

0

Рис. 5. Относительные содержания фазы карбида и перлита в контролируемых образцах.

Дефектоскопия

№ 2

2020

26

Саид Каробаи, Эсан Джаханти Фард

220

200

180

160

140

120

100

Рис. 6. Изменение твердости как функция от различных условий термообработки.

ОВ-образца. Наименьшее значение твердости было получено для ЗС-образца, что объясняется

наличием полностью аустенитной фазы без каких-либо вторичных фаз. Поскольку только аустенит-

ная фаза имеется у образцов, отпущенных при 200—400 °С, изменения твердости по сравнению с

ЗС-образцом незначительны. Для образца, отпущенного при температуре 500 °C, образование

чешуйчатого и игольчатого карбидов (14 %), а также перлитных островков (2 %) в аустенитной

матрице значительно увеличивает твердость. Применение более высокой температуры отпуска спо-

собствовало росту выделений внутри аустенитной фазы (7 %), образованию сплошных слоев кар-

бида/феррита на границах зерен (13 %) и укрупнению зерен, что привело к снижению твердости.

В общем вихретоковый преобразователь (ВТП) представляет собой пару катушек. Одна катуш-

ка, катушка возбуждения, возбуждается переменным сигналом; другая, измерительная катушка,

измеряет ЭДС индукции и подключается к аналого-цифровой плате. Катушка возбуждения создает

переменное первичное магнитное поле и индуцирует токи в проводящем материале вблизи зонда.

Согласно закону Ленца, вихревые токи должны создавать (вторичное) магнитное поле, противопо-

ложное первичному полю [32]. Уменьшение (для проводящих немагнитных материалов) или уси-

ление (для проводящих ферромагнитных материалов) суммарной плотности потока (первичный

плюс вторичный потоки) определяется как ЭДС, индуцированная в измерительной катушке.

Удельное электрическое сопротивление (σ) и магнитная проницаемость (µ) как электромагнитные

характеристики являются факторами, которые влияют на результирующую величину вихревых

токов. Действительно, любое изменение микроструктуры, которое приводит к увеличению удель-

ного электрического сопротивления или магнитной проницаемости, приведет к увеличению пара-

метров выходного сигнала ВТП (ПВС) [33, 34].

Соотношения ПВС и электромагнитных характеристик могут быть получены следующим

образом. Можно сделать вывод, что увеличение μ приводит к увеличению коэффициента самоин-

дукции (L):

2

µN

A

L

=

,

(1)

l

где N, A и l — число витков катушки, площадь поперечного сечения и длина катушки соответствен-

но. Согласно (2), при увеличении μ реактивное сопротивление (XL) также увеличивается, а (3)

также показывает, что увеличение R и XL повышает импеданс (Z) и ЭДС индукции:

X

=

2πfL;

(2)

L

2

2

Z = X

+R

=V

/

I

(3)

L

На рис. 7 показаны изменения среднеквадратичного напряжения, нормированного импеданса

и разности фаз в зависимости от условий термообработки. Как можно видеть, изменение ПВС

выглядит следующим образом: все ПВС показывают резкое уменьшение от НТО-образца до

ОВ-образца, с последующим умеренным снижением для ЗС-образца и затем они не изменяются

для образца, отпущенного при 400 °С. Непрерывное резкое увеличение также наблюдается для

образцов, отпущенных при 500 и 600 °С.

Дефектоскопия

№ 2

2020

Исследование сталей Гадфильда, подвергнутых различным режимам термообработки...

27

355

а

350

345

340

335

330

325

1,3

б

1,25

1,2

1,15

1,1

1,05

1

45

в

40

35

30

25

20

15

Рис. 7. Изменения значения ПВС, включающие: среднеквадратичное напряжение (а), нормированный импеданс (б) и

разность фаз как функцию от изменяющихся условий термообработки (в).

Как упоминалось ранее, матрица всех образцов стали Гадфильда представляет собой аустенит,

который является парамагнитной фазой. Другими фазами, которые могут образоваться в результа-

те изменения процессов термообработки, являются феррит и карбид. Феррит — это магнитомягкая

фаза, которая проявляет быстрый отклик на приложенное магнитное поле [35]. Цементит также

является ферромагнитной фазой (с гораздо более низкой магнитной проницаемостью по сравне-

нию с ферритовой фазой) и вносит свой магнитный вклад в процесс намагничивания стали [14,

36]. Следовательно, образование карбидной и ферритовой фаз внутри зерна и вдоль границ зерна

увеличивает как удельное электрическое сопротивление, так и магнитную проницаемость, что, в

свою очередь, увеличивает ПВС.

Таким образом, как показано на рис. 7, наибольшие значения ПВС были получены для НТО-

образца (из-за присутствия наибольшего количества перлита (18 %), содержащего магнитомягкий

феррит, и 5 % объемной доли карбидных фаз внутри зерен). С другой стороны, самые низкие зна-

чения ПВС были получены для образца после закалки (из-за отсутствия какой-либо ферромагнит-

ной фазы). Постоянные значения ПВС от ЗС-образца до образцов, отпущенных при температурах

до 400 °С, связано с их неизменными микроструктурами. Умеренное увеличение значений ПВС,

полученных для образца, отпущенного при 500 °С, связано с высокой объемной долей карбидов

(14 %) и зон с низким перлитным содержанием (2 %), образованных в аустенитной матрице.

Наконец, образование более высокой доли перлитной смеси до 13 % и присутствие 7 % дискрет-

ной карбидной фазы усиливают ВТ-отклик образца, отпущенного при 600 °С.

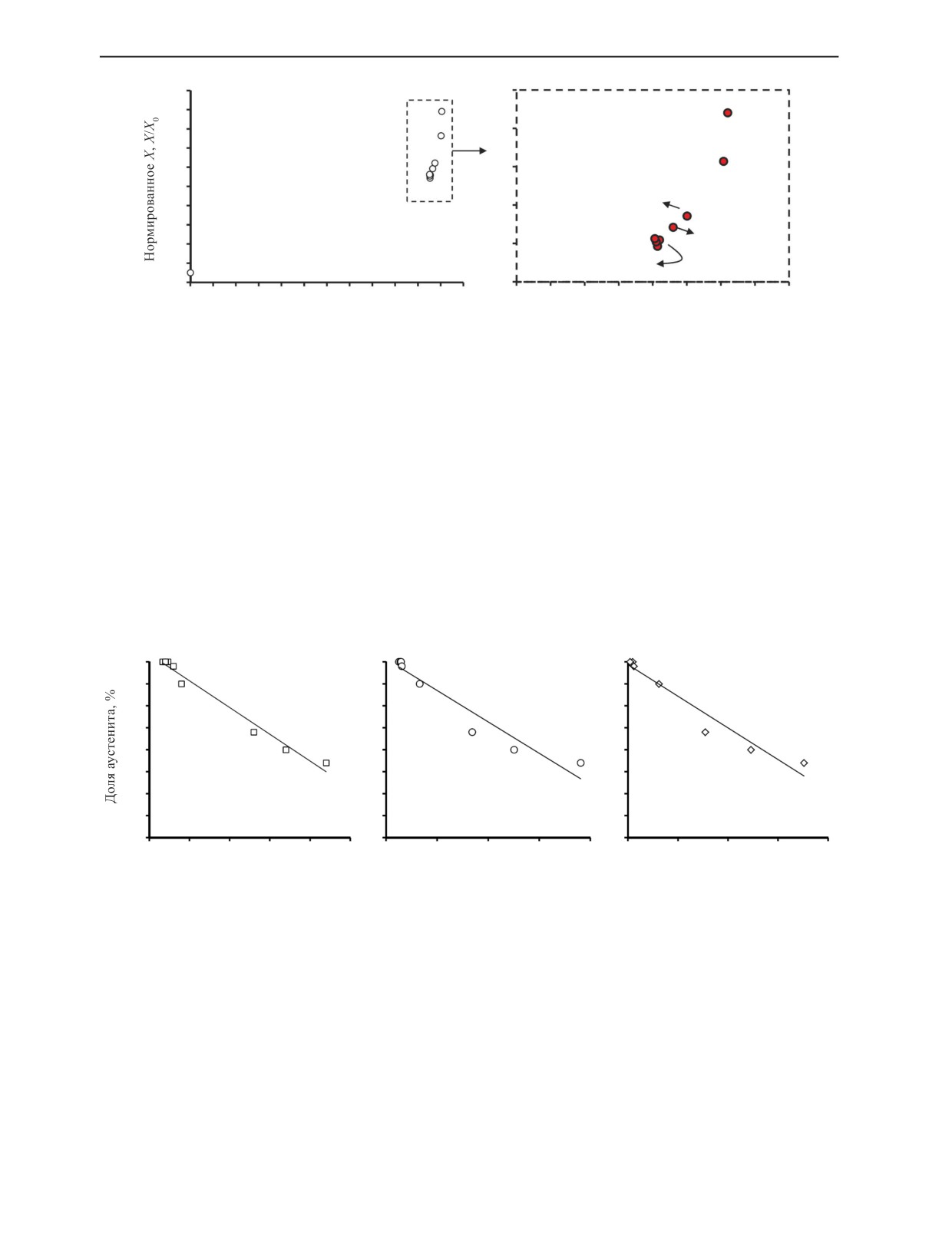

Другой вариант представления значений ПВС заключается в перемещениях точки импе-

данса по годографу (нормированное R (общее активное сопротивление) как функция нормиро-

ванного Х (общее реактивное сопротивление)), которые хорошо установлены теоретически в

[32]. Детали расчета годографа упомянуты также в [32, 37]. Результаты расчета для определе-

ния характеристик различных микроструктур образцов из стали Гадфильда представлены

на рис. 8.

Дефектоскопия

№ 2

2020

28

Саид Каробаи, Эсан Джаханти Фард

20

19

18

НТО

16

17

14

Отпуск при 600 °С

12

15

10

Отпуск при 500 °С

8

13

6

ОВ

4

11

Катушка без

ЗС+отпуск

2

сердечника

при 200—400 °С

0

9

0

2

4

6

8

10 12 14 16

18 20 22 24

19

19,5

20

20,5

21

21,5

22

22,5

23

Нормированное R, (R-R0)/X0

Рис. 8. Положения точек импеданса годографа для образцов в разных условиях термообработки.

На этом рисунке показано, что точки полного сопротивления ЗС-образца и образцов, отпущен-

ных при 200—400 °C, в результате одинаковых микроструктур имеют постоянное расположение.

Однако для ОВ-образца и образцов, отпущенных при температурах 500 и 600 °С, и НТО-образца

наблюдаются более высокие нормированные значения R и X. Повышение содержания вторичной

фазы в аустенитной матрице увеличивает процент ферромагнитной фазы, что приводит к увеличе-

нию µ. Поскольку µ оказывает прямое влияние на X (2), прирост карбидной и ферритовой фаз

значительно увеличивает X. С другой стороны, формирование сетки вторичной фазы (смесь кар-

бида и перлита) внутри зерен и по границам зерен увеличивает R из-за увеличения количества

препятствий, которые отрицательно влияют на движение электронов. В любом случае, увеличение

X и R увеличивает Z. Рассмотрение корреляции микроструктур и значений ПВС позволяет в ходе

проведения процедуры неразрушающего контроля различать НТО или подвергнутые термообра-

ботке образцы стали Гадфильда с неизвестными состояниями.

а

б

100

100

100

в

95

95

95

90

90

90

85

85

85

80

80

80

75

75

75

70

70

70

y = -1,2168x + 509,37

y = -142,99x + 257,91

y = -1,4407x + 135,39

R2 = 0,978

R2 = 0,93

R2 = 0,9525

65

65

65

60

60

60

335

340

345

350

355

360

1,1

1,15

1,2

1,25

1,3

25

30

35

40

45

Среднеквадратичное напряжение, мВ

Нормированный импеданс, Z/Z0

Разность фаз, φ, град

Рис. 9. Линейные зависимости между долей аустенита и среднеквадратичным напряжением (а), нормированным

импедансом (б) и разностью фаз (в).

На рис. 9 показаны линейные зависимости, полученные для объемной доли аустенита испыту-

емых образцов и значений ПВС. Высокие коэффициенты корреляции доказывают возможность

предлагаемого метода ВТК для определения объемной доли аустенита или, другими словами,

вторичных фаз, осажденных в аустенитной матрице (перлитные и карбидные структуры), возни-

кающих в результате различных процессов термообработки.

4. ЗАКЛЮЧЕНИЕ

В данной статье для определения микроструктурных характеристик термообработанных

образцов стали Гадфильда были использованы наблюдения на СЭМ, РДА и измерение твердости.

Дефектоскопия

№ 2

2020

Исследование сталей Гадфильда, подвергнутых различным режимам термообработки...

29

Результаты показали, что наблюдение в СЭМ является эффективным методом для выявления пер-

литной смеси, окружающей границы зерен в НТО-образце, отпущенном при температуре 600 °С.

Также было показано, что вихретоковый метод неразрушающего контроля очень чувствителен к

различным фазам, которые могут образовываться в результате разных условий термообработки.

Предполагается, что c помощью предложенного метод возможно определять микроструктуру, воз-

никающую в результате прямого охлаждения после аустенизации или обработки отпуском после

закалки. Минимальные значения ПВС связаны с полностью аустенитной микроструктурой (опти-

мальная микроструктура, полученная в результате прямого охлаждения), и диапазон значений

ПВС, измеренных для образца, закаленного при 500 °C, может рассматриваться для выявления

оптимальной микроструктуры при отпуске. Высокие коэффициенты корреляции линейных отно-

шений между значениями ПВС и долей аустенита показали способность предлагаемого метода

количественно характеризовать микроструктуру.

СПИСОК ЛИТЕРАТУРЫ

1. Srivastava A.K., Das K. Microstructural Characterization of Hadfield Austenitic Manganese Steel //

J. Mater. Sci. 2008. V. 43. № 16. P. 5654—5658.

2. Moghaddam E., Varahram N., Davami P. On the Comparison of Microstructural Characteristics and

Mechanical Properties of High-Vanadium Austenitic Manganese Steels With the Hadfield Steel // Mater. Sci.

Eng. A. 2012. V. 532. P. 260—266.

3. Curiel-Reyna E., Contreras J., Rangel-Ortis T., Herrera A., Banos L., Real A.D., Rodríguez M. Effect

of Carbide Precipitation on the Structure and Hardness in the Heat-Affected Zone of Hadfield Steel After Post-

Cooling Treatments // Mater. Manuf. Process. 2007. V. 23. № 1. P. 14—20.

4. Bayraktar E., Khalid F.A., Levaillant C. Deformation and Fracture Behaviour of High Manganese

Austenitic Steel // J. Mater. Process. Technol. 2004. V. 147. № 2. P. 145—154.

5. Hutchinson B., Ridley N. On Dislocation Accumulation and Work Hardening in Hadfield Steel // Scripta

Mater. 2006. V. 55. № 4. P. 299—302.

6. Karaman I., Sehitoglu H., Beaudoin A., Chumlyakov Y.I., Maier H., Tome C. Modeling the Deformation

Behavior of Hadfield Steel Single and Polycrystals Due to Twinning and Slip // Acta Mater. 2000. V. 48. № 9.

P. 2031—2047.

7. Sant S., Smith R. A Study in the Work-Hardening Behaviour of Austenitic Manganese Steels // J. Mater.

Sci. 1987. V. 22. № 5. P. 1808—1814.

8. Smith R., DeMonte A., Mackay W. RETRACTED: Development of High-Manganese Steels for Heavy

Duty Cast-to-shape Applications // J. Mater. Process. Technol. 2004. V. 153—154. P. 589—595

9. Martín M., Raposo M., Druker A., Sobrero C., Malarría J. Influence of Pearlite Formation on the

Ductility Response of Commercial Hadfield Steel // Metall., Microstruct. Anal. 2016. V. 5. № 6. P. 505—511.

10. Ding Z., Liang B., Zhao R., Chen C. Precipitation of Carbides in Early Aging Stages and Their

Crystallographic Orientations in Hadfield Steel Mn13 // Met. Sci. Heat Treat. 2015. V. 57. № 1—2. P. 18—21.

11. Osorio G.B., Sthepa H.S., Ramos J., Durán J., Alcázar G.P. Comparative Study of the Mechanical and

Tribological Properties of a Hadfield and a Fermanal Steel // Hyperfine Interact. 2017. V. 238. № 1. P. 56—67.

12. Gruzin P., Grigorkin V., Moskaleva L. Transformations in Austenitic Manganese Steel // Met. Sci. Heat

Treat. 1969. V. 11. № 1. P. 5—8.

13. Hutchinson C., Shiflet G. The formation of Partitioned Pearlite at Temperatures Above the Upper Ae1

in an Fe—C—Mn Steel // Scripta Mater. 2004. V. 50. № 1. P. 1—5.

14. Batista L., Rabe U.,Altpeter I., Hirsekorn S., Dobmann G. On the Mechanism of Nondestructive

Evaluation of Cementite Content in Steels Using a Combination of Magnetic Barkhausen Noise and Magnetic

Force Microscopy Techniques // J. Magn. Magn. Mater. 2014. V. 354. P. 248—256.

15. Donald J.H. Fundamentals of Eddy Current Testing // American Society for Non destructive Testing.

1990.

16. Khan S., Ali F., Khan A.N., Iqbal M. Pearlite Determination in Plain Carbon Steel by Eddy Current

Method // J. Mater. Process. Technol. 2008. V. 200. № 1—3. P. 316—318.

17. Konoplyuk S. Estimation of pearlite fraction in ductile cast irons by eddy current method // NDT & E

International. 2010. V. 43. № 4. P. 360—364.

18. Kashefi M., Kahrobaee S., Nateq M.H. On the Relationship of Magnetic Response to Microstructure

in Cast Iron and Steel Parts // J. Mater. Eng. Perform. 2012. V. 21. № 7. P. 1520—1525.

19. Mansoor M., Ejaz N. Prediction of In-Service Microstructural Degradation of A106 Steel Using Eddy

current Technique // Mater. Charact. 2009. V. 60. № 12. P. 1591—1596.

20. Mercier D., Lesage J., Decoopman X., Chicot D. Eddy Currents and Hardness Testing for Evaluation

of Steel Decarburizing // NDT & E Int. 2006. V. 39. № 8. P. 652—660.

21. Hao X., Yin W., Strangwood M. Peyton A., Morris P. and Davis C. Off-line Measurement of

Decarburization of Steels Using a Multifrequency Electromagnetic Sensor // Scripta Mater. 2008. V. 58. № 11.

P. 1033—1036.

Дефектоскопия

№ 2

2020

30

Саид Каробаи, Эсан Джаханти Фард

22. Kahrobaee S., Kashefi M., Alam A.S. Magnetic NDT Technology for Characterization of Decarburizing

Depth // Surf. Coat. Technol. 2011. V. 205. № 16. P. 4083—4088.

23. Kashefi M., Kahrobaee S. Dual-Frequency Approach to Assess Surface Hardened Layer Using NDE

Technology // J. Mater. Eng. Perform. 2013. V. 22. № 4. P. 1108—1112.

24. Kahrobaee S., Kashefi M. Hardness Profile Plotting Using Multi-Frequency Multi-Output

Electromagnetic Sensor // NDT & E Int. 2011. V. 44. № 4. P. 335—338.

25. Amiri M.S., Kashefi M. Application of Eddy Current Nondestructive Method for Determination of

Surface Carbon Content in Carburized Steels // NDT & E Int. 2009. V. 42. № 7. P. 618—621.

26. Rajkumar K., Rao B., Sasi B., Kumar A., Jayakumar T., Raj B., Ray K. Characterization of Aging

Behaviour in M250 Grade Maraging Steel Using Eddy Current Non-Destructive Methodology // Mater. Sci.

Eng. A. 2007. V. 464. № 1—2. P. 233—240.

27. Kahrobaee S., Kashefi M. Microstructural Characterization of Quenched AISI D2 Tool Steel Using

Magnetic/Electromagnetic Nondestructive Techniques // IEEE Trans. Magn. 2015. V. 51. № 9. P. 1—7.

28. Kahrobaee S., Kashefi M. Electromagnetic Nondestructive Evaluation of Tempering Process in AISI

D2 Tool Steel // J. Magn. Magn. Mater. 2015. V. 382. P. 359—365.

29. Ghanei S., Kashefi M., Mazinani M. Eddy Current Nondestructive Evaluation of Dual Phase Steel //

Mater. Des. 2013. V. 50. P. 491—496.

30. Ontman A.Y., Shiflet G. Thermodynamic Mapping of Austenite Decomposition’s Approach Toward

Equilibrium in Fe-C-Mn at 700 C // Acta Mater. 2015. V. 89. P. 98—108.

31. Dierkes H., Dronskowski R. High-Resolution Powder Neutron Diffraction on Mn3C // Z. Anorg. Allg.

Chem. 2014. V. 640. № 15. P. 3148—3152.

32. Shull P.J. Nondestructive Evaluation: Theory, Techniques, and Applications / CRC press, 2016.

33. Sahebalam A., Kashefi M., Kahrobaee S. Comparative Study of Eddy Current and Barkhausen Noise

Methods in Microstructural Assessment of Heat Treated Steel Parts // Nondestr. Test. Eval. 2014. V. 29. № 3.

P. 208—218.

34. Kashefi M. Torbati, Kahrobaee S. On the Application of Non-Destructive Eddy Current Method for

Quality Control of Heat Treated Parts / 18th Congress IFHTSE-International Federation for Heat Treatment

and Surface Engineering, 2010.

35. Rumiche F., Indacochea J., Wang M. Assessment of the Effect of Microstructure on the Magnetic

Behavior of Structural Carbon Steels Using an Electromagnetic Sensor // J. Mater. Eng. Perform. 2008. V. 17.

№ 4. P. 586—593.

36. Batista L., Rabe U., Hirsekorn S. Magnetic Micro-and Nanostructures of Unalloyed Steels: Domain

Wall Interactions With Cementite Precipitates Observed by MFM // Ndt & E Int. 2013. V. 57. P. 58—68.

37. Amiri M.S., Kashefi M. Investigation of Variables Affecting Impedance Plane in Eddy Current Testing

of Carburized Steels // J. Mater. Eng. Perform. 2011. V. 20. № 3. P. 476—480.

Дефектоскопия

№ 2

2020