Оптические методы

УДК 620.179.118.5

НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ ДЕФЕКТОВ И ПОВРЕЖДЕНИЙ

КОНСТРУКЦИЙ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ПРИ ПОМОЩИ

ОПТИЧЕСКИХ ВОЛОКОН СТАНДАРТА G.652

© 2020 г. А.Д. Мехтиев1,2,*, А.В. Юрченко1,**, Е.Г. Нешина1,2,***, А.А. Алькина2,****,

А.К. Кожас2,*****, С.Р. Жолмагамбетов2

1Национальный исследовательский Томский политехнический университет,

Россия 634040 Томск, ул. Ленина, 30

2Карагандинский государственный технический университет,

Казахстан 100000 Караганда, пр-т Н. Назарбаева, 56

E-mail: *barton.kz@mail.ru; **niipp@inbox.ru;***1_mail.ru;

****alika_1308@mail.ru; *****kozhas@bk.ru

Поступила в редакцию 27.08.2019; после доработки 06.12.2019

Принята к публикации 16.12.2019

Актуальность работы обусловлена важностью выявления скрытых дефектов строительных конструкций железо-

бетонных фундаментов. Приведены результаты исследования дефектов и повреждений железобетонных конструкций.

Предложено к использованию телекоммуникационное оптическое волокно стандарта G.652 в качестве сенсора для

идентификации механических воздействий для объектов большой протяженностью. Оптическое волокно размещается

непосредственно внутри железобетонного фундамента. В результате выявлены зависимости увеличения величины

дополнительных оптических потерь в волокне, находящегося в бетонной балочке при изменении величин механиче-

ских напряжений и деформации, возникающих в ней при увеличении нагрузки. На основе полученных данных пред-

ложены две схемы, позволяющие установить места дислокации локальных скрытых дефектов конструкций железобе-

тонных фундаментов. Получены новые результаты измерения значений механических повреждений и деформаций

бетонных балочек в режиме реального времени при изменении свойств света, проходящего через оптическое волокно

стандарта G.652.

Ключевые слова: трещина, контроль дефектов, фундамент, строительные конструкции, оптическое волокно, воло-

конно-оптический датчик, сенсор, неразрушающий контроль, механическое напряжение, деформация.

DOI: 10.31857/S0130308220020062

ВВЕДЕНИЕ

При эксплуатации зданий и сооружений часто возникают проблемы с деформациями их несу-

щих конструкций. Одними из причин возникновения такой ситуации могут быть неравномерные

и местные просадки грунтового основания. Необходимо отметить, что деформации грунтовых

оснований, дефекты и повреждения фундаментов сказываются на техническом состоянии всех

строительных конструкций.

Проведенный анализ мировой литературы [1—8] показал, что к наиболее характерным дефек-

там и повреждениям фундаментов относят неравномерные осадки грунтов оснований, появление

вертикальных и наклонных трещин в самих фундаментах, сколы, изломы и вывалы в теле фунда-

ментов, оголение арматуры, коррозионные явления в теле бетонных фундаментов и т.п.

Существуют методы исследования свойств грунтов основания непосредственно в пределах

глубины заложения фундаментов и под их подошвой, а также на глубину сжимаемой толщи.

Количество геологических выработок, скважин и шурфов назначают в зависимости от размеров

сооружения в плане, его типа, этажности, материала, протяженности, количества несущих стен

и отдельно стоящих опор, наличия подвалов и подземных коммуникаций, сложности рельефа

площадки, характера окружающей застройки, наличия архивных сведений о данном сооружении

и проводившихся на площадке в предшествующие годы инженерно-геологических изысканиях

[9, 10].

Существующие методы неразрушающего контроля прочности бетона железобетонных кон-

струкций имеют определенную сложность и требуют проведения определенного объема дорого-

стоящих подготовительных работ [11—16].

Наиболее часто на практике для определения прочности бетона используют косвенные методы

неразрушающего контроля: метод ударного импульса, упругого отскока, ультразвуковой и прямые

неразрушающие методы механического определения прочности: метод скалывания ребра, отрыва

со скалыванием.

Неразрушающий контроль дефектов и повреждений конструкций...

51

Метод отрыва со скалыванием (диапазон измерений 5—100 МПа) является единственным

неразрушающим методом контроля прочности, для которого в стандартах прописаны градуиро-

вочные зависимости. Метод отрыва со скалыванием характеризуется наибольшей точностью, но и

наибольшей трудоемкостью испытаний, обусловленной необходимостью подготовки шпуров для

установки анкера. К недостаткам метода следует отнести также невозможность использования в

густоармированных и тонкостенных конструкциях. Метод скалывания ребра конструкции исполь-

зуется главным образом для контроля линейных элементов (сваи, колонны, ригели, балки, пере-

мычки и т.п.). В отличие от методов отрыва и отрыва со скалыванием, он не требует подготови-

тельных работ. Однако при защитном слое менее 20 мм и повреждениях его данный метод непри-

меним [16]. Могут использоваться ультразвуковые приборы, их диапазон измерений позволяет

контролировать прочность бетона класса В7,5—В60, также можно использовать их для контроля

дефектоскопии, качества бетонирования и определения глубины, но они имеют следующие недо-

статки: построение градуировочной зависимости; возраст бетона должен быть не менее семи

суток; требование высокой квалификации оператора, так как прибор очень чувствителен к измене-

нию влажности, температуры, степени армирования бетона.

К примеру, можно использовать известный метод проведения инструментальных обследова-

ний строительных объектов, основанный на неразрушающем контроле прочности железобетон-

ных и каменных конструкций с использованием приборов ИПС-МГ4, ИПА-МГ-4, УКС-МГ-4.

Данные приборы предназначены для оперативного неразрушающего контроля прочности и одно-

родности бетона и раствора методом ударного импульса по ГОСТ 22690. Область применения

прибора — определение прочности бетона, раствора на предприятиях стройиндустрии и объектах

строительства, а также при обследовании эксплуатируемых зданий и сооружений.

Практика показывает, что имеются некоторые недостатки указанных приборов [14—16]:

невозможность определения прочностных характеристик в ядре бетона при толщине железо-

бетонных конструкций 1,2—1,5 м;

при толщине защитного слоя бетона свыше 12 см имеются неточности в определении диаметра

стержневой арматуры;

при использовании приборов ПОС-50МГ4.ОД используются разрушающие методы контроля

бетона — метод отрыва со скалыванием бетона.

При обследовании подземной части здания или сооружения (фундаментов) необходимо отры-

вать шурфы сечением приблизительно 1×1 или 1,2×1,2 м и глубиной до подошвы фундамента.

Все указанные методы имеют длительный процесс подготовки измерений и сопряжены со зна-

чительным объемом земляных работ, в некоторых случаях их приходиться выполнять вручную.

Также нет возможности проводить постоянный мониторинг напряженно-деформированного

состояния фундамента и на ранних стадиях определять его дефекты. Указанные способы не позво-

ляют с высокой точностью определить место просадки фундамента и расположение трещин, скры-

тых в грунте. Для поиска трещин необходимо обустраивать шурфы на всю глубину фундамента и

проводить инструментальное обследование.

СИСТЕМА КОНТРОЛЯ ДЕФЕКТОВ КОНСТРУКЦИЙ ЖЕЛЕЗОБЕТОННЫХ ФУН-

ДАМЕНТОВ ПРИ ПОМОЩИ ОПТИЧЕСКИХ ВОЛОКОН СТАНДАРТА G.652

С развитием волоконно-оптической техники за последние 50 лет произошел огромный ска-

чок в области производства одномодового и многомодового оптических волокон, которые повсе-

местно используются в системах передачи информации и телекоммуникации [17, 18]. Волокон-

но-оптическая связь уникально подходит для подключения данных в режиме реального времени

от датчиков окружающей среды и оборудования для обеспечения максимальной производитель-

ности при соблюдении самых высоких стандартов безопасности. Серьезный прорыв сделан не

только в области повышения качества волокон и сокращения потерь при передаче импульса

света, но и существенное снижение его рыночной стоимости. Например, кварцевое одномодовое

оптическое волокно 9/125 мкм (OS2) Corning SMF-28e+® (стандарт ITU-T G.652.D) стоит около

9 долларов США за один километр. Существенно снизилась стоимость за последние годы полу-

проводниковых лазеров, которые используются в качестве источника излучения. Их шум значи-

тельно снижен, что позволяет добиться меньших помех в системах передачи данных. Сегодня

передача информации в системах телекоммуникации на более чем 100 километров не вызывает

проблем. На данный момент созданы волоконно-оптические датчики электрических и неэлек-

трических величин, превосходящие по своим параметрам классические системы, основанные на

электрических сигналах. Одними из преимуществ использования оптических волокон (ОВ) в

Дефектоскопия

№ 2

2020

52

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

качестве измерительного органа, является энергетическая пассивность и искробезопасность, так

как световая энергия, передаваемая по волокну, находится на уровне или ниже определенного

уровня мощности, способной воспламенить взрывоопасные среды. Также ОВ не подвержены

влиянию шума и электромагнитных помех, распространенных в разных областях промышлен-

ности [19].

Основная идея работы связана в использовании телекоммуникационного оптического волокна

стандарта G.652 в качестве чувствительного сенсора (измерительного органа), способного иденти-

фицировать механические воздействия, причем объект может быть значительный по протяжен-

ности в несколько десятков километров. Оптическое волокно используется как сенсор и как

направляющая система для передачи данных о проведенных измерениях. Относительная простота

системы контроля дефектов конструкций железобетонных фундаментов при помощи оптических

волокон стандарта G.652 позволяет использовать ее повсеместно. Для этого нужно на первона-

чальном этапе строительства заложить оптическое волокно внутрь тела конструкции железобетон-

ного фундамента.

Система контроля дефектов и повреждений железобетонных фундаментов основана на исполь-

зовании оптических волокон стандарта G.652. Физическая основа измерений механических нагру-

зок и установления места дефекта основана на изменении свойств света или повышении уровня

дополнительных потерь, проходящего по ОВ при механическом воздействии на него, также опти-

ческое волокно способно улавливать различного рода вибрации в диапазоне частот от 1 Гц

до 1 МГц. При этом оптическое волокно находится в защитной силиконовой оболочке диаметром

1 мм, что не может снизить прочность фундамента. Изменения свойств света выражается в увели-

чении дополнительных потерь и появлении различного рода рассеяний (Релеевское, Бриллюэнов-

ское, Романовское). Для удобства описания основы предложенного метода дефектоскопии фунда-

ментов при помощи ОВ можно использовать классическую теорию оптического интерферометра.

Теоретическая основа работы данного устройства известна и является суммой сложения двух

световых волн Е1 и Е2, что проявляется в изменении результирующей интенсивности I, которую

регистрирует фотоприемное устройство интерферометра [20].

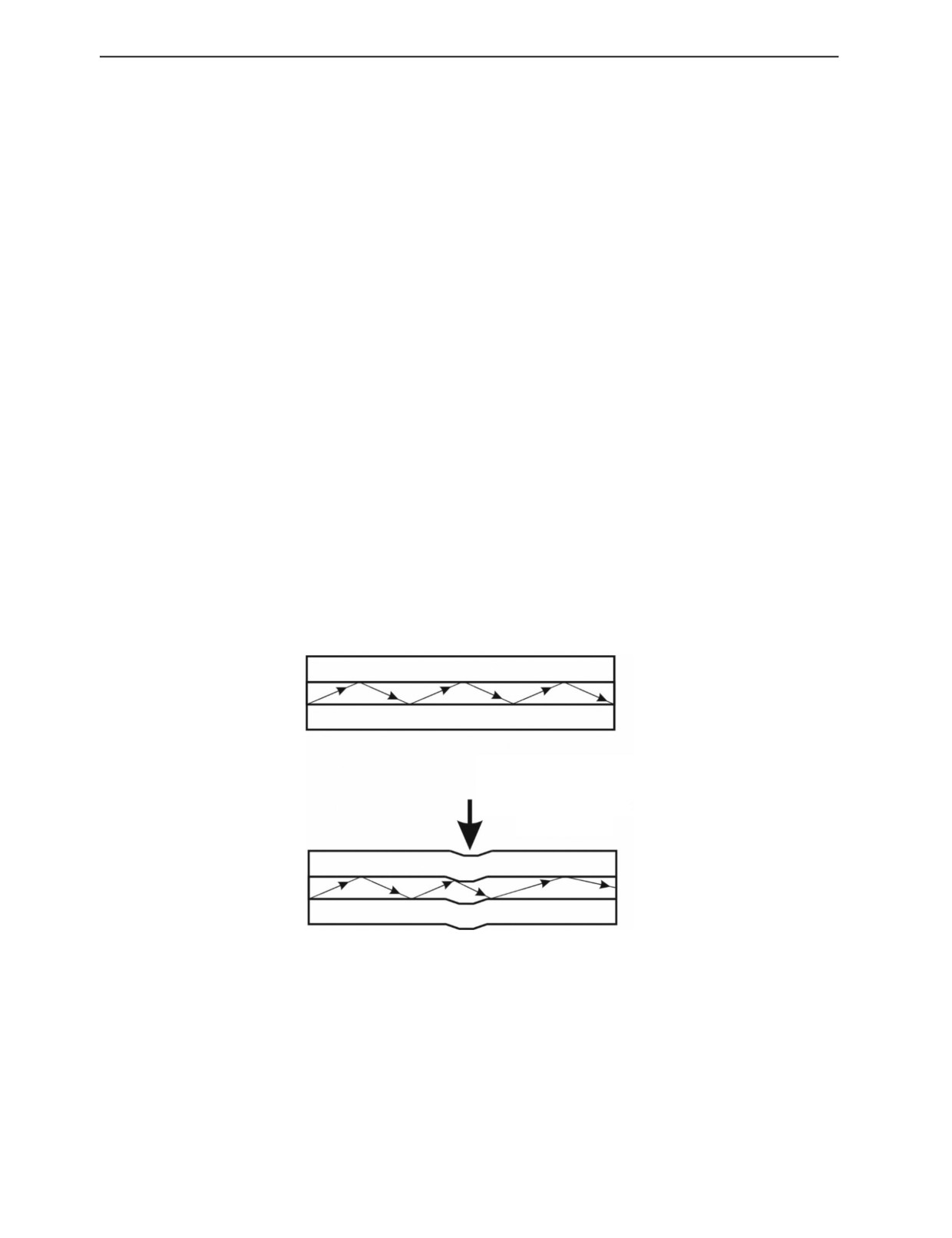

На рис. 1 представлен процесс изменения свойств света, а именно его фазы, проходящего по

оптическому волокну при внешнем механическом воздействии на него.

Место механического

воздействия

на волоконно-

оптический сенсор

Рис. 1. Изменение свойств света, проходящего по оптическому волокну при внешнем механическом воздействии на него.

При механическом воздействии возникает фотоупругий эффект, который приводит к измене-

нию свойств света, а именно его интенсивности I (t). Соответственно меняются показатели пре-

ломления Δn. Изменение распространяющейся фазы световой волны Δφ ~ Δn плюс изменение

вектора электромагнитного поля волны Е, оказывающего влияние на поляризацию. Источник

генерирует когерентную световую волну, которая проходит по волокну, изменение ее интенсив-

2

ности фиксирует фотоприемник. Интенсивность и напряженность связаны между собой

I ~E

На основе известной теории оптического интерферометра вектора когерентных волн представим

математическую модель процесса:

Дефектоскопия

№ 2

2020

Неразрушающий контроль дефектов и повреждений конструкций...

53

E

=

E

cos

(

ωt

−ϕ

)

,

1

01

1

E

=

E

cos

(

ωt

−ϕ

)

2

02

2

При сложении волн получаем суммарный вектор E = E0 cos(ωt

- φ) c амплитудой

E

sinϕ

+

E

sinϕ

2

2

01

1

02

2

E

= E

+E

+2E

E

cos

(

∆ϕ t))и фазой

ϕ=

arctg

0

01

02

01

02

E

cosϕ

+

E

cosϕ

01

1

02

2

При этом разность фаз составит ∆φ = ∆φн + ∆φ(t), где ∆φн — начальная и имеющая случайный

характер разность фаз интерферирующих световых волн; ∆φ(t) — разность фаз, связанная с изме-

нением условий распространения в оптическом волокне под внешним механическом воздействием

и деформации волокна, является малой поправкой на фоне первого слагаемого. Полная разность

фаз является квазиначальной. Максимум интерференции достигается при ∆φ(t) = ±2πn, где n ∈ z,

когда cos∆φ + 1 и соответственно E0 = E01 + E02. В процессе исследований установлено, что исполь-

зование в чистом виде классического интерферометра Маха—Цандера не приемлемо для системы

контроля дефектов строительных фундаментов при помощи оптических волокон стандарта G.652,

так как имеется ряд существенных недостатков. Например, разность фаз интерферирующих све-

товых волн ∆φн имеет случайный характер и требует постоянной корректировки, а изменение ее

параметров является значительной проблемой в эффективности работы всей системы в реальных

условиях. Это обстоятельство изменения начальных условий разности фаз из-за изменения темпе-

ратуры в пределах 1°С и более может привести к замиранию системы и ложному срабатыванию,

при этом никакого механического воздействия на сенсор не было. На основание этого необходимо

вести поиск и разработку более эффективных систем контроля дефектов фундаментов на основе

эффекта фотоупругости оптических волокон, менее восприимчивой к колебанию температуры

внешней среды.

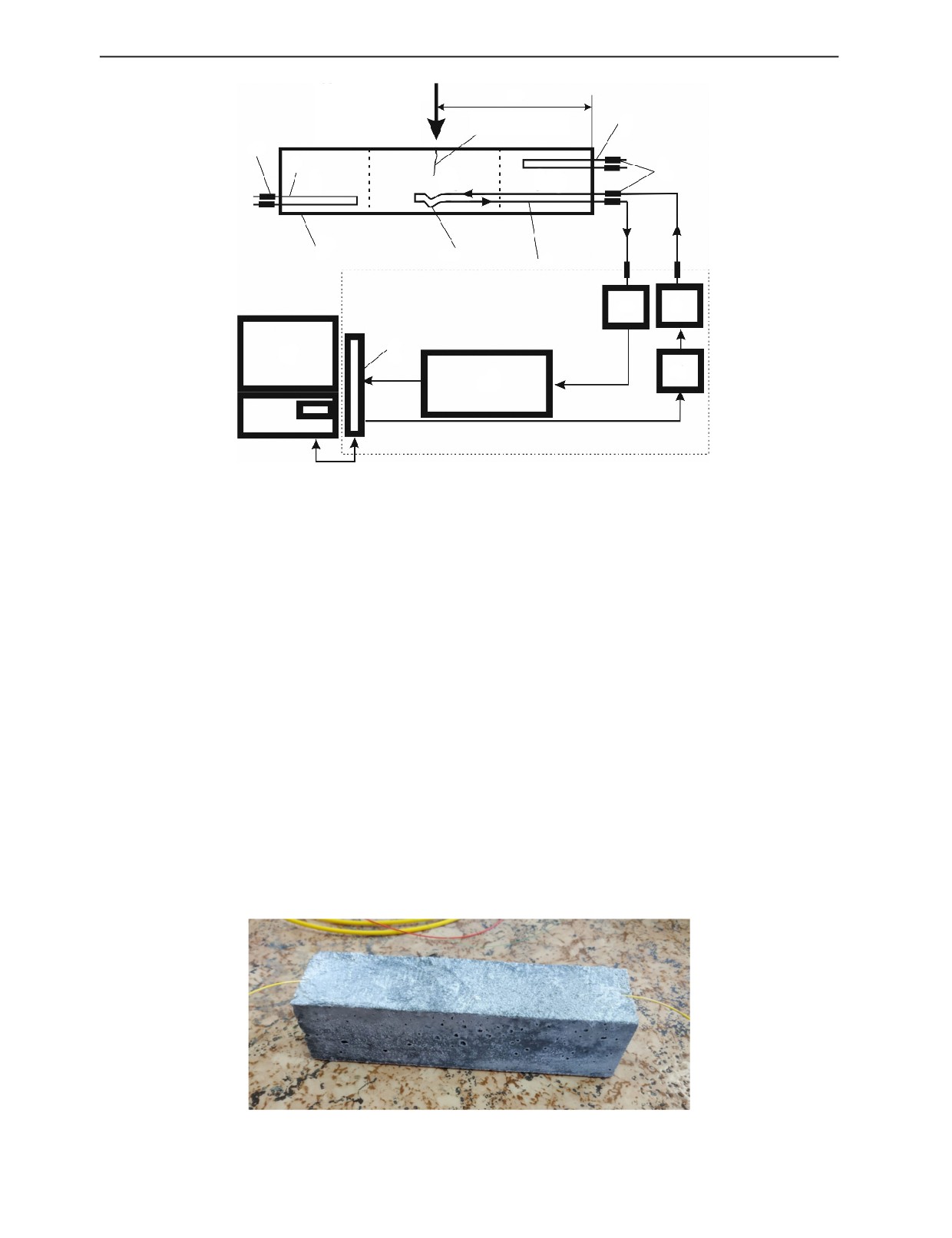

Предлагаемый упрощенный вариант системы контроля дефектов и деформаций конструкций

железобетонных фундаментов при помощи оптических волокон стандарта G.652 может быть осно-

ван на использовании классического интерферометра Маха—Цандера (рис. 2). Сенсор имеет три

оптических волокна. Два волокна используются как чувствительные сенсоры и находятся в теле

строительного фундамента, по ним подается свет, создаваемый полупроводниковым лазером,

работающим в непрерывном режиме, а третье ОВ (выходное) служит для его дальнейшей пере-

дачи от оконечного оптического модуля до анализатора системы. При этом можно также исполь-

зовать многогодовое волокно, но лазер должен тогда работать в импульсном режиме. Когерентный

источник излучения (лазер) по пассивному волокну подает луч света на начальный модуль (опти-

ческий разветвитель). В этом модуле излучение расщепляется на два пучка, которые подаются на

два чувствительных волокна. На оконечном модуле происходит интерференция обоих лучей. Если

оба плеча этого интерферометра находятся в невозмущенном состоянии, когда отсутствуют какие-

либо деформации волокон, то интерференционная картинка на оконечном модуле остается неиз-

менной. При этом сигнал, передаваемый с оконечного модуля по выходному оптическому волокну

на анализатор, не имеет переменной составляющей. При деформациях или вибрациях сенсора

оптическая разность хода в чувствительных волокнах (то есть в плечах интерферометра) изменя-

ется, соответственно оконечный модуль регистрирует переменную составляющую сигнала, пере-

давая ее на анализатор. Специфическая особенность данной интерференционной системы состоит

в том, что она определяет относительную временную задержку регистрируемых сигналов в обоих

плечах интерферометра.

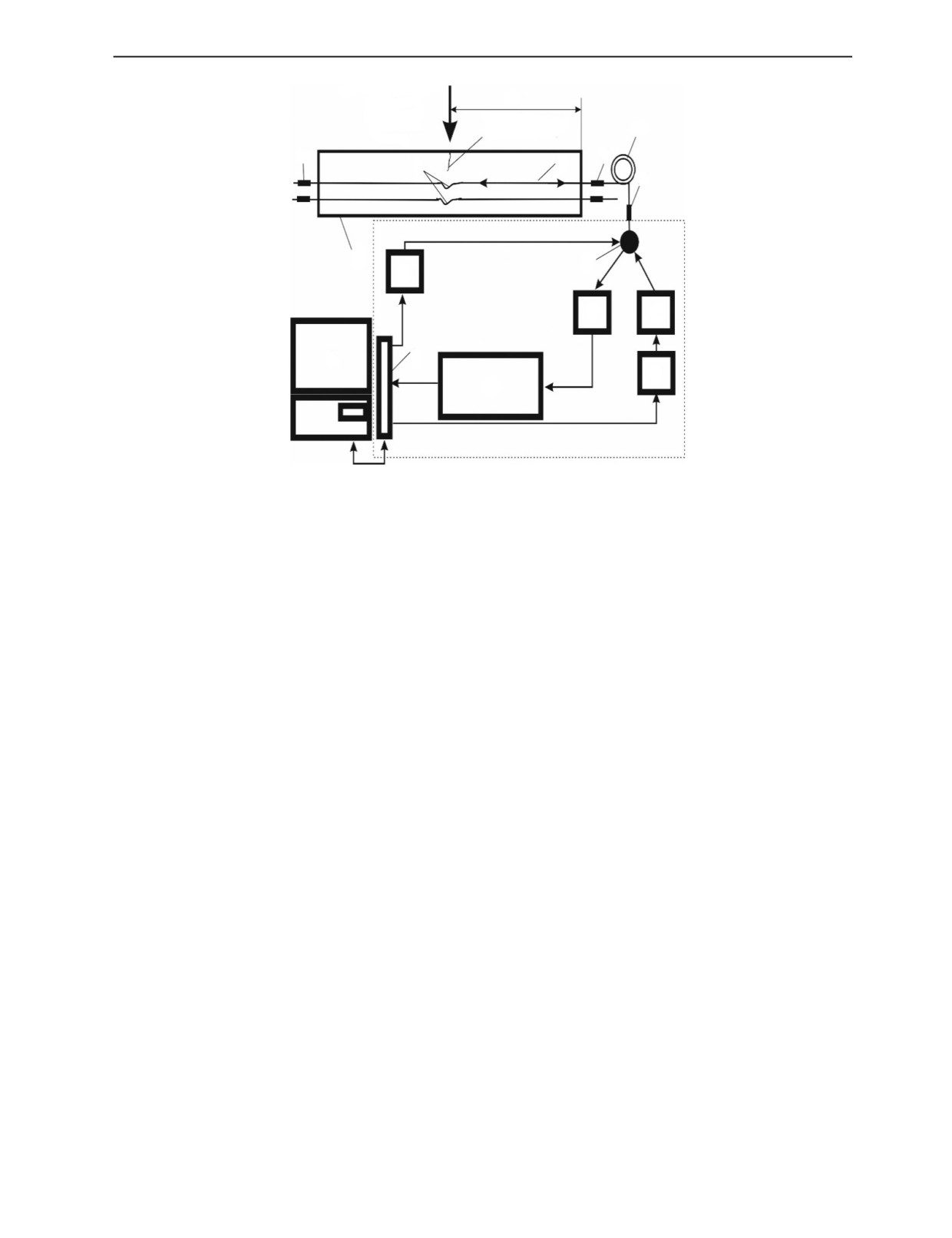

Схема на рис. 2 позволяет с высокой точностью и линейностью характеристик идентифициро-

вать механические воздействия на волоконно-оптический сенсор, расположенный в теле протя-

женного объекта, например, фундамента, но не позволяет точно установить место дефекта и раз-

вития трещины, еще есть ряд проблем с различного рода помехами, которые могут привести к

ошибке в измерениях. Проведенные опыты показали, что внешняя температура может оказывать

влияние на точность измерений.

Ранее авторами приведены результаты исследования данной схемы и сформулированы основ-

ные аспекты использования ее в распределенных системах для охранных периметров различных

объектов [21]. В качестве сенсора (см. рис. 2) используется оптическое волокно 1, подключенное

при помощи оптических коннекторов 2 (типа SC) к оптическому разветвителю 3. Источником

непрерывного излучения является полупроводниковый лазер 4, при этом мощность оптического

излучения разделяется в оптическом разветвителе в пропорции 50/50. Управление процессом осу-

ществляется при помощи устройства согласования 5 и персонального компьютера 6 с программ-

Дефектоскопия

№ 2

2020

54

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

Место механического

Lx

воздействия

на волоконно-

Место образования

оптический сенсор

трещины (дефект)

2

2

9

1

8

2

10

1

7

6

3

5

4

Рис. 2. Метод идентификации механических воздействий на основе оптического интерферометра.

ным обеспечением, позволяющим визуализировать контроль и измерение параметров. Предвари-

тельная обработка сигналов осуществляется в устройстве 7. Сенсоры подключены к устройству

ввода 8, от которого световая волна попадает по обратному оптическому волокну в устройство для

предварительной обработки сигнала 7. При деформации оптического волокна в месте механиче-

ского воздействия 9 в теле балки 10. При механическом воздействии происходит изменение

свойств света, проходящего по оптическому волокну, по которому можно установить численное

значение механических напряжений или деформации в теле балки и установить предельное значе-

ние, при котором возможно возникновение трещины.

Учитывая недостатки описанного выше метода, для решения практических задач по установ-

лению места трещины (дефекта) фундамента, были разработаны две схемы (рис. 3, 4) для прове-

дения лабораторных испытаний и создания методов неразрушающего контроля дефектов строи-

тельных фундаментов при помощи оптических волокон стандарта G.652, основой которых являет-

ся представленная ранее схема на рис. 2.

Схема на рис. 3 позволяет определить значения механических напряжений и деформаций, воз-

никающих в балке при ее нагружении и с высокой точностью установить место возникновения

дефекта (трещины) на основе измерения значений отраженного света или его рассеяния. Как и

ранее, в качестве чувствительного элемента 1 использовано кварцевое одномодовое оптическое

волокно 9/125 мкм (OS2) Corning SMF-28e+® с низким «водным пиком» (стандарт ITU-T G.652.D).

Данное волокно используется в телекоммуникационных кабелях для передачи информации.

Волокно имело внешнюю оболочку и защитное покрытие диаметром ~1 мм.

Для коммутации чувствительного элемента и измерительной аппаратуры используются оптиче-

ские коннекторы 2, марки SC оптическое соединение типа PhysicalContact. Важным элементом явля-

ется оптический переключатель 3, который необходим для передачи импульса света от лазера в

волокно, после чего он переключается на прием отраженного света или рассеяния. Источник коге-

рентного излучения 4, в качестве которого используется полупроводниковый лазер мощностью

5—20 мВт с диапазоном длины волны 780—1650 нм. В эксперименте по волокну проходили свето-

вые волны длиной 1310 и 1550 нм. Устройство 5 обеспечивает регулировку накачки лазера для обе-

спечения настройки необходимого уровня излучения, чем длиннее дистанция, тем выше уровень

излучения. Отраженный от неоднородностей ОВ сигнал через оптический переключатель попадает

на фотоприемник 6. Оптический переключатель и система управления им являются очень важными

и дорогостоящими частями данной схемы, так как они должены обладать высокими показателями

быстродействия. После фотоприемника уже электрический сигнал поступает в устройство для пред-

варительной обработки полученных данных 7. Устройство 8 необходимо для согласования с персо-

нальным компьютером 9, с помощью которого окончательно обрабатываются и хранятся данные

экспериментов. Управление оптическим переключателем осуществляется через блок управления 10,

который обеспечивает переключение в диапазоне времени от 30 до 300 нс после того, как зондиру-

ющий импульс лазера 3 распространился в волокне, на прием отраженной части светового импульса,

Дефектоскопия

№ 2

2020

Неразрушающий контроль дефектов и повреждений конструкций...

55

Место механического

Lx

воздействия

на волоконно-

Место образования

оптический сенсор

трещины (дефект)

13

2

2

1

11

2

12

3

10

6

4

8

9

5

7

Рис. 3. Схема для измерения значений механических напряжений и установления места дефекта на основе эффекта

рассеяния света.

который фиксируется фотоприемником 4. В нашем случае использовался диапазон 30—50 нс.

Импульс отражается от неоднородностей, сформировавшихся в волокне, например, мест сварки,

коннекторов микроизгибов и др. При возникновении микроизгиба часть излучения возвращается от

неоднородностей к фотоприемнику. В месте механического воздействия на оптическое волокно

образуется зонамикроизгиба 11, в которой происходит изменение свойств света и его отражение

части обратно в сторону фотоприемника 6. Оптические волокна размещены в теле балки 12. С уче-

том того, что измерительная часть имеет определенное время срабатывания оптического переключа-

теля, то образуется мертвая зона в пределах 400—500 м, для ее ликвидации необходимо обязательное

применение компенсационной катушки длиной от 1000 м с оптическим волокном такого же типа.

Сокращение мертвой зоны измерений требует повышения технического уровня измерительного

устройства, в первую очередь фотоприемника и устройства обработки данных, это соответственно

повышает стоимости всей измерительной части в целом. Аналогичные проблемы отмечены при про-

ектировании и эксплуатации оптических рефлектометров. Недостатком этого метода является невоз-

можность проведения измерений в реальном масштабе времени (время получения достаточно каче-

ственной рефлектограммы составляет в пределах 20—30 с).

Учитывая определенные технические сложности и значительную стоимость при построении

системы контроля дефектов конструкций железобетонных фундаментов при помощи оптиче-

ских волокон стандарта G.652, основанной на принципах оптической рефлектометрии OTDR

(OpticalTimeDomainReflectometer), приведенной ранее на рис. 3, была разработана упрощенная

схема (рис. 4). Она позволяет определить значения механических напряжений, возникающих в

балке при ее нагружении, а также установить зону дислокации дефекта фундамента (трещины).

Данный метод позволяет установить место возникновения дефекта по зонам I—III, но зон может

быть значительно большее количество, в зависимости от длины фундамента. Учитывая незначи-

тельные размеры испытуемой бетонной балочки, заложены три зоны. Данный метод отличается

от предыдущего тем, что он более прост в техническом оснащении и более экономичный по

материальным затратам. В сравнении с описанной ранее схемой имеется ряд отличий, в ней

отсутствуют оптический переключатель и система управления, что является существенным

упрощением. В данной схеме используется три отрезка оптического волокна 1 с оптическими

коннекторами 2 марки SC оптическое соединение типа PhysicalContact. Как показано на рис. 4,

балка разделяется на три измерительных зоны, где контролируются механические напряжения.

Идентификация механических напряжений позволяет установить их критическое значение, при

котором возможно образование дефекта фундамента. Предложенная схема имеет полупроводни-

ковый лазер 3 с системой регулирования его накачки 4. Измерительная часть представлена фото-

Дефектоскопия

№ 2

2020

56

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

Место механического

Lx

воздействия

на волоконно-

Место образования

оптический сенсор

трещины (дефект)

1

2

2

1

2

I

II

III

10

9

1

4

3

8

7

5

6

Рис. 4. Схема для измерения значений механических напряжений и установления места дефекта.

приемником 4. Электрический сигнал от фотоприемника 4 поступает в устройство для предва-

рительной обработки полученных данных 6.

Устройство 7 необходимо для согласования с персональным компьютером 8, с помощью кото-

рого окончательно обрабатываются и хранятся данные экспериментов. Частично данная схема

имеет одинаковые измерительные части и систему обработки данных. Оптическое волокно также

расположено в теле балки 10. Метод позволяет производить измерение и контроль дефектов в

режиме реального времени. Недостатком этого метода является, что определение места располо-

жения дефекта устанавливается только по зонам I—III, это не позволяет установить точного места

образования трещины. Свет от лазера может подаваться постоянно, а не коротким импульсом, как

в первой схеме, поэтому нет необходимости в использовании дорогостоящего оптического пере-

ключателя и сложной системы управления им.

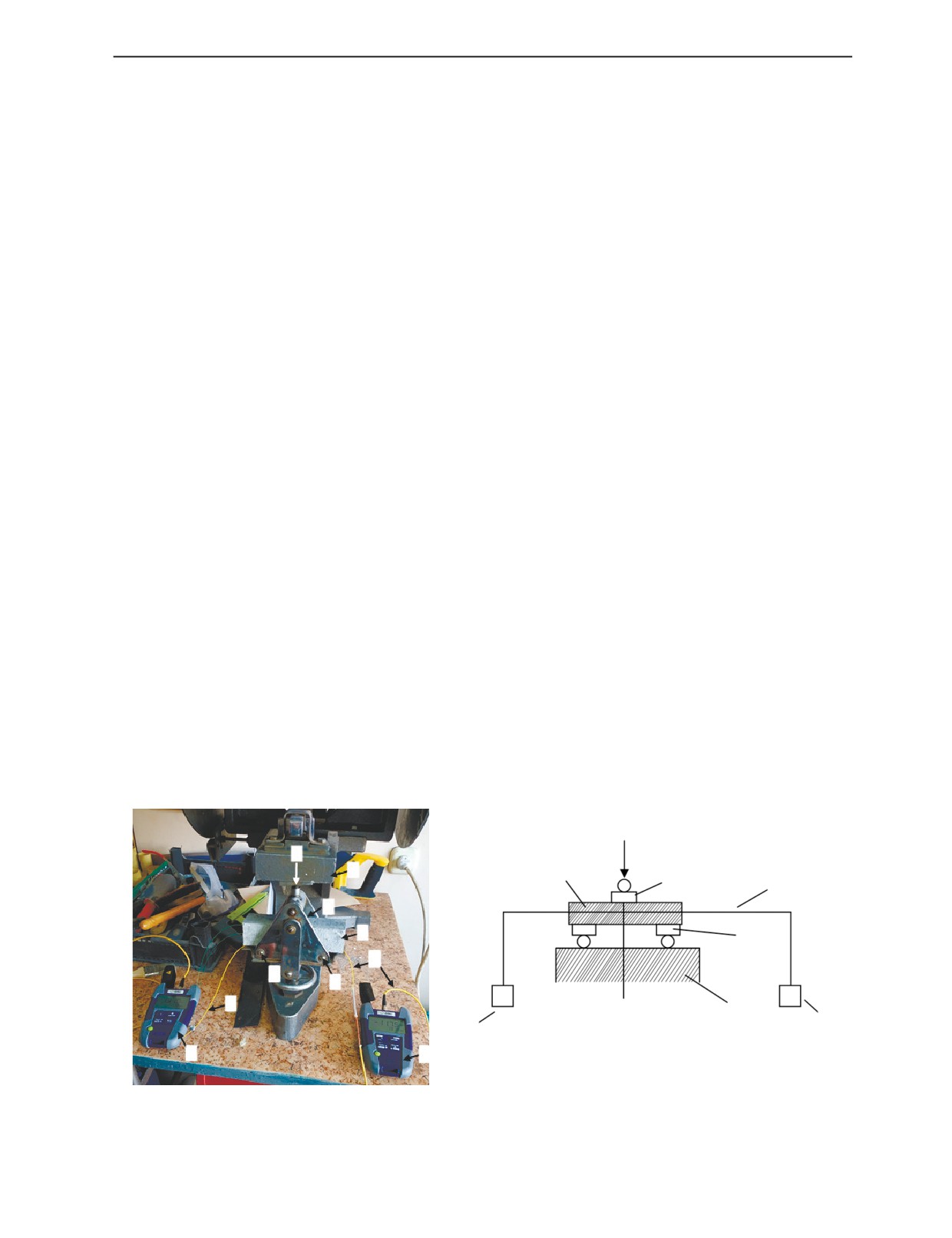

В экспериментах использовались цементные балочки размером 40×40 на пролете 100 мм, кото-

рые изготовлены из цемента марки ПЦ-400 Д.0, песок вольский (рис. 5). Изготовленные цементные

балочки хранились в течение 28 суток в воде согласно ГОСТу. Условия твердения естественные.

Лабораторные испытания проводились в аккредитованной строительной лаборатории при Ка-

рагандинском государственном техническом университете. При эксперименте использовались ис-

пытательная машина МИИ-100, предназначенная для проведения статических испытаний, и пресс

гидравлический измерительный ПГИ-500, предназначенный для испытания на прочность. Были

проведены ряд экспериментов по определению потерь оптического волокна при различном значе-

нии давления в железобетонных конструкциях.

Рис. 5. Лабораторный образец балочки.

Дефектоскопия

№ 2

2020

Неразрушающий контроль дефектов и повреждений конструкций...

57

Измерительно-информационная система собрана с использованием элементной базы оптиче-

ского рефлектометра OTDR VISA USB M2, для измерения мощности оптического излучения и

потерь применили измеритель оптический мощности VIAVI (JDSU) SmartPocket OLP-38, работа-

ющий в динамическом диапазоне от -50 до +26 дБм, с диапазоном длины волны 780—1650 нм.

В качестве источника оптического излучения использовали SmartPocket OLS-34/35/36 со встро-

енными опциями Auto-λ и Multi-λ, SmartPocket OLP-38 может автоматически измерять уровень

мощности и вносимые потери в одномодовом и многомодовом оптическом кабеле. Подключение

к оптическому волокну производили через универсальный UPP 2.5 мм адаптер и оптические кон-

некторы типа SC.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ЛАБОРАТОРНЫЕ ИСПЫТАНИЯ

Исследовали оптические волокна с длиной волны 1310 и 1550 нм.

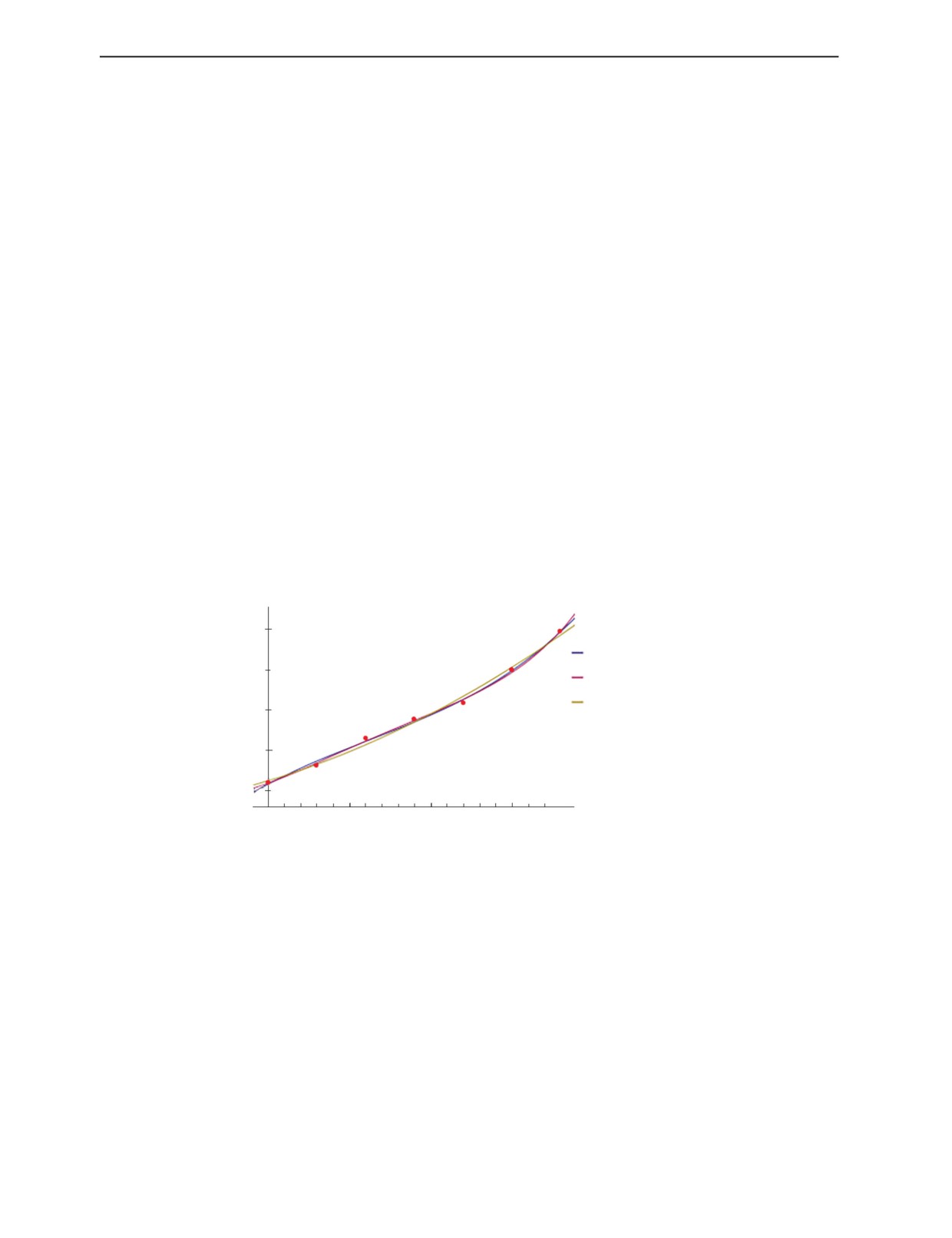

1. Образцы-балочки были помещены в испытательную машину МИИ-100 (двухопорный

изгиб), предназначенную для проведения статических испытаний (испытания на изгиб). Заводской

номер 239, инвентарный номер 2235. Сертификат о поверке ГВЛ-2-03-1800003. Данная машина

применяется для определения предела прочности при изгибе цементных образцов в соответствии

с ГОСТ 310.4—81. Определяется предел прочности в кгс/см2 при изгибе балочки сечением 40×40

на пролете 100 мм при постоянной скорости нарастания нагрузки 5±5 кг/с. Средняя скорость

нарастания испытательной нагрузки на образец (0,05±0,01) кН/с (0,12±0,02 МПа/с в пересчете на

единицу площади приведенного сечения балочки). Захват для установки образца снабжен цилин-

дрическими элементами, изготовленными из стали твердостью 56—61. Образцы на опорных эле-

ментах закрепляются шарнирно.

Испытания (рис. 6) позволяет сымитировать ситуацию с образованием трещин в теле фунда-

мента, который представлен балочкой. Источником когерентного излучения является полупрово-

дниковый лазер 1, подключенный через оптический коннектор к оптическому волокну 2.

Оптическое волокно находится в теле балочки 3, а его концы выходят наружу. Испытательная

машина 4 способна развивать давление до 100 кгс/см2. Вектор нагрузки направлен в область 5 и

указан стрелкой F. Балочка закрепляется на двух стационарных опорах 6 для создания двухопор-

ного изгиба, соответственно ее излом осуществляется в середине. Второй конец оптического

волокна присоединен к измерителю оптической мощности 7. Механическое воздействие на балоч-

ку вызывает деформацию оптического волокна, что приводит к изменению свойств света и увели-

чивает значение дополнительных потерь света, проходящего по оптическому волокну, которые

фиксируются измерителем оптической мощности. Это позволяет точно детектировать величину

механических воздействий на балочку через изменение величины дополнительных потерь.

При повреждении или полном разрушении балки волокно остается не поврежденным, но в

месте возникновения трещины сохраняется деформация волокна из-за микроизгиба, благодаря

чему данную точку можно легко идентифицировать и определить расстояние до нее.

а

б

F

F

4

3

5

2

5

3

6

2

6

6

2

4

7

1

1

7

Рис. 6. Испытательная машина МИИ-100 (двухопорный изгиб):

а — фотография испытательной машины, б — схема нагружения испытательной машины. 1 — источник излучения; 2 — оптиче-

ское одномодовое волокно в защитной оболочке; 3 — балочка; 4 — испытательная машина МИИ-100; 5 — область приложения давле-

ния; 6 — стационарная опора; 7 — измеритель оптической мощности.

Дефектоскопия

№ 2

2020

58

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

Граничное условие: энергия давления на волокно от 0 до 18 кгс/см2 (при длине волны 1310 нм),

от 0 до 97 кгс/см2 (при длине волны 1550 нм), температура в помещении лаборатории 25 °С.

Перемещение по осям до приложения давления OX = 0 м; OY = 0 м; OZ = 0 м. В результате авто-

матизированной аппроксимации данных получены однофакторные математические модели.

Каждое измерение проводилось 10 раз. Обоснование необходимого числа повторения произ-

водится для того, чтобы обеспечить достаточную достоверность результатов эксперименталь-

ных исследований, устанавливается исходя из коэффициента Квар и требуемой степени точности

[22]. Численное исследование проведено с помощью программы Wolframalpha, которая является

интерактивной системой для выполнения обработки результатов экспериментов и ориентирова-

на на работу с массивами данных.

Все представленные ниже результаты экспериментов выполнены по более упрощенной

схеме, представленной на рис. 4, и сводятся к изменению дополнительных потерь, по которым

можно судить об изменении механических напряжений и деформаций. При повышении значе-

ний нагружения растут показатели механических напряжений и деформации, возникают про-

седания балочки, перед образованием трещины. При образовании трещины отмечен всплеск и

скачкообразное повышение значений механических напряжений и его деформации, соответ-

ственно увеличиваются значения дополнительных потерь в прямом направлении прохождения

световой волны по ОВ и в обратном в виде частичного ее рассеянья при растущем значении

микроизгиба. При образовании трещины в фундаменте возможен разрыв ОВ, которое нахо-

диться без защитной оболочки, это позволяет определить место трещины в фундаменте. Если

волокно находится в защитной оболочке, то его разрыва не происходит, а место образования

трещины легко устанавливается по повышенному уровню потерь в зоне (как показано

на рис. 5) или его можно определить путем повышения значения рассеяния световой волны

(как показано на рис. 4).

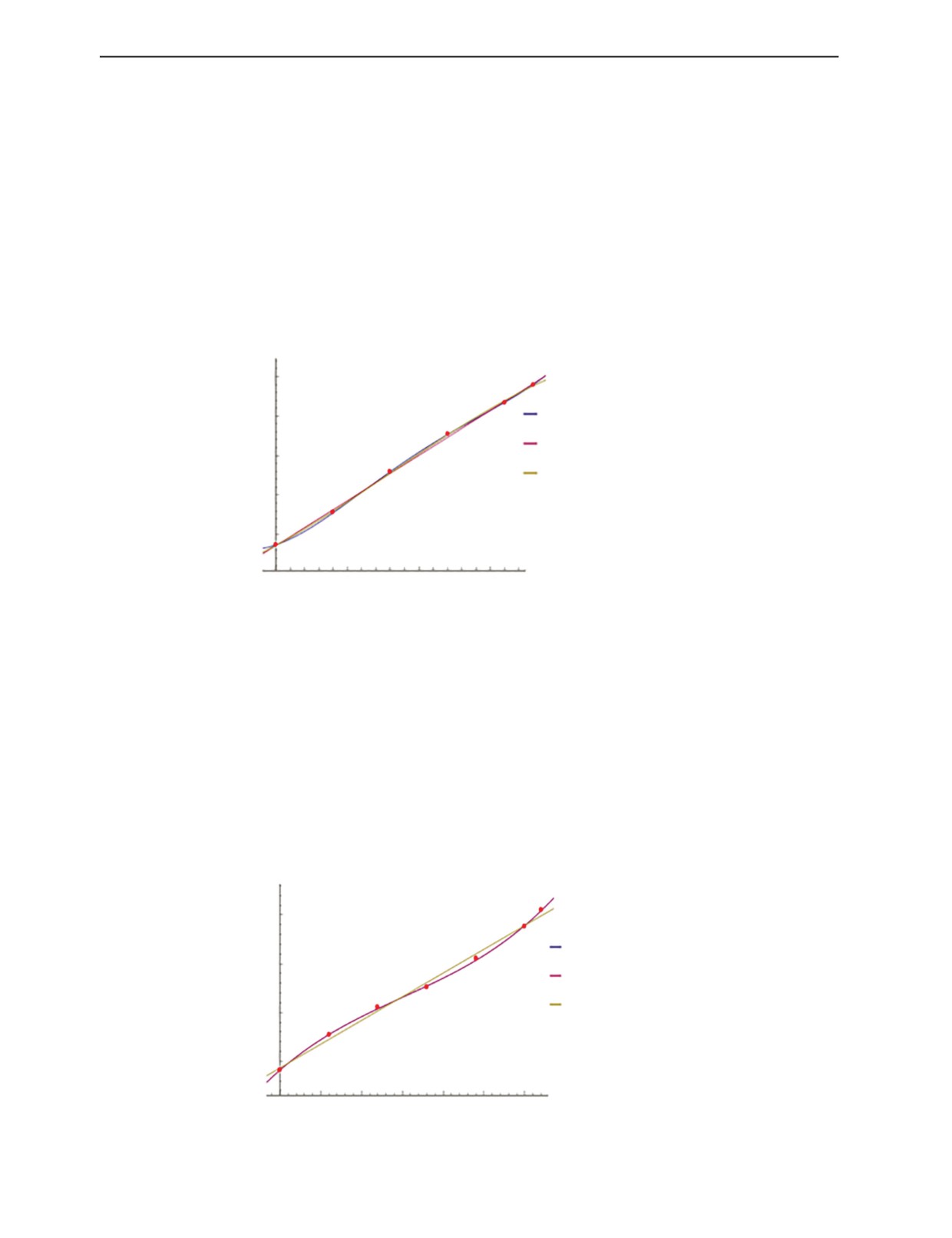

График зависимости значения потерь оптического волокна с длиной волны 1310 нм при поша-

говом увеличении давления при проведении испытаний на изгиб представлен на рис. 7.

ε, дБ

15,0

квадратичная

14,5

кубическая

четвертой степени

14,0

13,5

13,0

P, кгс/см2

0

5

10

15

Рис. 7. Значение потерь оптического волокна с длиной волны 1310 нм при пошаговом увеличении давления на изгиб.

При проведении автоматической аппроксимации были получены следующие результаты:

-0,0000257202P4 - 0,000668724P3 + 0,00550926P2 + 0,0723677P + 13,0917 = ε — аппроксимация

четвертой степени;

0,000257202P3 - 0,00477513P2 + 0,107487P + 13,081 = ε — аппроксимация третьей степени

(кубическая);

0,00216931P2 + 0,0611905P + 13,1226 = ε — аппроксимация второй степени (квадратичная).

Так как наилучшей математической моделью считается модель с наименьшим значением

критерия AIC (Информационный критерий Акаике), зависимость значений потерь в оптиче-

ском волокне лучше представить аппроксимацией четвертой степени, при которой информа-

ционный критерий Акаике составляет -11,0164, R2 = 0,9932 (коэффициент детерминации).

График зависимости значения потерь оптического волокна с длиной волны 1550 нм при поша-

говом увеличении давления при изгибе представлен на рис. 8.

При проведении автоматической аппроксимации были получены следующие результаты:

0,0853288P + 11,3063 = ε — аппроксимация линейная;

Дефектоскопия

№ 2

2020

Неразрушающий контроль дефектов и повреждений конструкций...

59

ε, дБ

20

18

квадратичная

кубическая

16

линейная

14

12

0

20

40

60

80

P, кгс/см2

Рис. 8. Значение потерь оптического волокна с длиной волны 1550 нм при пошаговом увеличении давления на изгиб.

5,02161 ∙ 10-6P3 - 0,000241176P2 + 0,0689568P + 11,6265 = ε аппроксимация третей степени

(кубическая);

0,000442333P2 + 0,0462459P + 11,7183 = ε аппроксимация второй степени (квадратичная).

Так как наилучшей математической моделью считается модель с наименьшим значением кри-

терия AIC (Информационный критерий Акаике), зависимость значений потерь в оптическом

волокне лучше представить квадратичной аппроксимацией, при которой информационный крите-

рий Акаике составляет -10,2253, R2 = 0,99 (коэффициент детерминации).

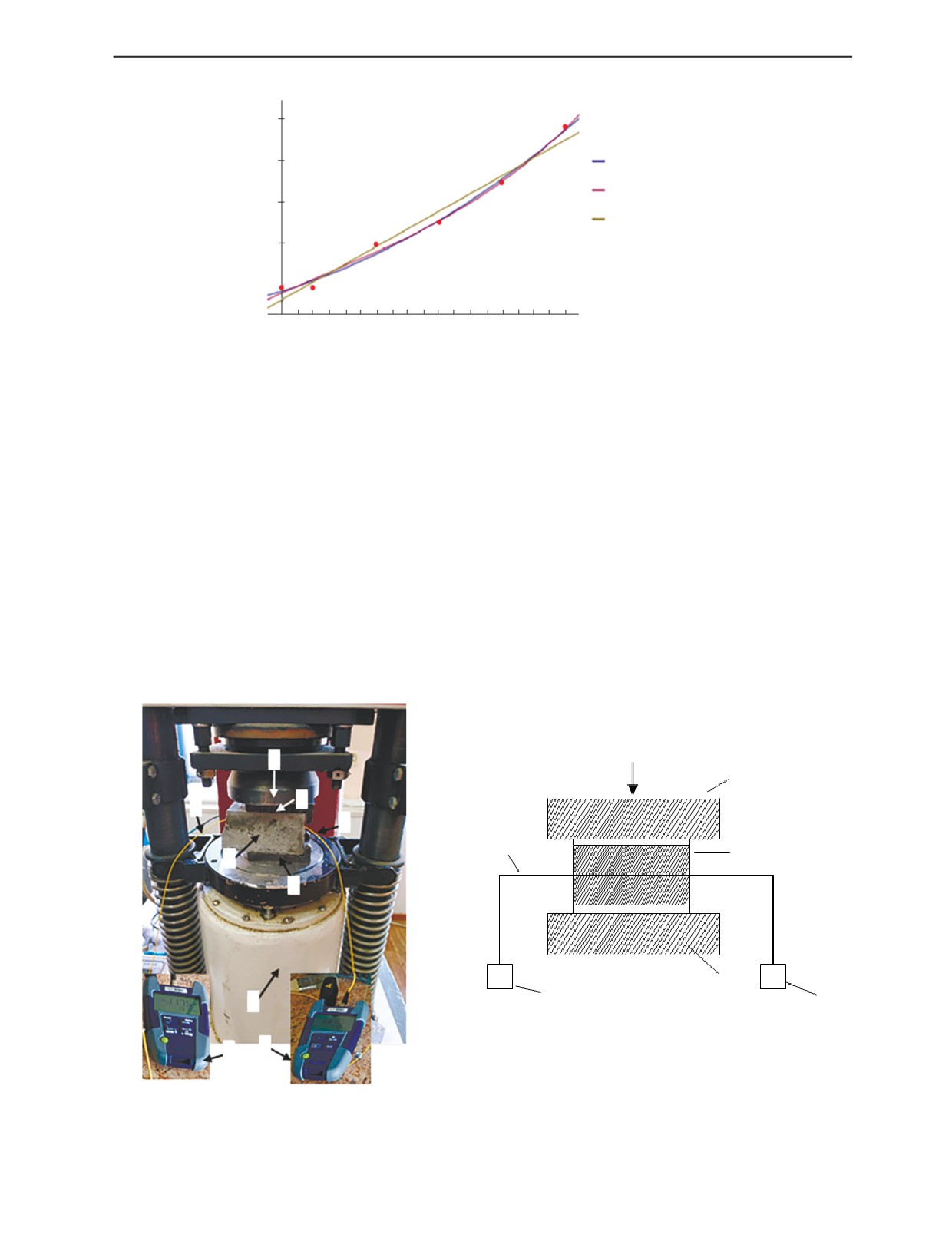

2. Далее образцы-балочки были испытаны на прессе гидравлическом измерительном ПГИ-500,

который предназначен для испытания на прочность. Заводской номер 166, инвентарный номер

00013993. Сертификат о поверке ВЛ-2-03-18000654. Машина предназначена для создания нормирова-

ния значения меры силы, испытания при сжатии строительных материалов в лабораторных условиях.

Испытания проводились аналогично испытаниям на МИИ-100, но с тем отличием, что давле-

ние на балочку осуществляется при помощи ПГИ-500 гидравлического пресса 8 (рис. 9).

Половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани,

а

F

б

F

5

2

2

2

3

3

6

6

1

8

7

7

1

Рис. 9. Пресс гидравлический измерительный ПГИ-500:

а — фотография пресса, б — схема нагружения пресса; 1 — источник излучения; 2 — оптическое одномодовое волокно в защитной

оболочке; 3 — балочка; 4 — испытательная машина МИИ-100; 5 — область приложения давления; 6 — стационарная опора; 7 — изме-

ритель оптический мощности; 8 — пресс.

Дефектоскопия

№ 2

2020

60

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а

упоры пластинок плотно прилегали к торцевой гладкой плоскости образца. Образец вместе с пла-

стинами центрируют на опорной плите пресса. Средняя скорость нарастания нагрузки при испы-

тании 2,8 мм/мин. Половины балочек между пластинами закрепляются жестко. График зависимо-

сти значения потерь оптического волокна с длиной волны 1310 нм при пошаговом увеличении

силы давления при действии пресса представлен на рис. 10.

Граничное условие: энергия давления на волокно от 0 до 18,2 кН (при длине волны 1310 нм),

от 0 до 3,2 кН (при длине волны 1550 нм), температура в помещении лаборатории 25 °С.

Перемещение по осям до приложения давления OX = 0 м; OY = 0 м; OZ = 0 м. В результате авто-

матизированной аппроксимации данных получены однофакторные математические модели.

Каждое измерение проводилось 10 раз.

График зависимости значения потерь оптического волокна с длиной волны 1310 нм при поша-

говом увеличении силы давления при действии пресса представлен на рис. 10.

ε, дБ

60

50

четвертой степени

линейная

40

кубическая

30

20

P, кН

0

5

10

15

Рис. 10. Значение потерь оптического волокна с длиной волны 1310 нм при пошаговом увеличении силы давления

пресса.

При проведении автоматической аппроксимации были получены следующие результаты:

0,000559605P4 - 0,0226758P3 + 0,285055P2 + 1,20594P + 17,3754 = ε — аппроксимация четвер-

той степени;

-0,00252663P3 + 0,0615173P2 + 1,95615P + 17,2432 = ε — аппроксимация третей степени (куби-

ческая);

2,28045P + 17,2006 = ε — аппроксимация линейная.

Так как наилучшей математической моделью считается модель с наименьшим значением крите-

рия AIC, зависимость значений потерь в оптическом волокне лучше представить аппроксимацией

четвертой степени, при которой информационный критерий Акаике составляет -2,88722, R2 = 0,99

(коэффициент детерминации).

График зависимости значения потерь оптического волокна с длиной волны 1550 нм при поша-

говом увеличении давления при изгибе представлен на рис. 11.

ε, дБ

60

кубическая

50

четвертой степени

линейная

40

30

0

0,5

1,0

1,5

2,0

2,5

3,0 P, кН

Рис. 11. Значение потерь оптического волокна с длиной волны 1550 нм при пошаговом увеличении давления на изгиб.

Дефектоскопия

№ 2

2020

Неразрушающий контроль дефектов и повреждений конструкций...

61

При проведении автоматической аппроксимации были получены следующие результаты:

9,74476P + 28,6191 = ε — аппроксимация линейная;

-0,0174078P4 + 1,10795P3 - 4,75095P2 + 14,6446P + 28,1652 = ε — аппроксимация четвертой

степени;

0,997536P3 - 4,53536P2 + 14,5163P + 28,1708 = ε — аппроксимация третьей степени (кубическая).

Так как наилучшей математической моделью считается модель с наименьшим значением кри-

терия AIC, зависимость значений потерь в оптическом волокне лучше представить кубической

аппроксимацией, при которой информационный критерий Акаике составляет 9,22255, R2 = 0,99

(коэффициент детерминации).

ОБСУЖДЕНИЕ И ВЫВОДЫ

1. Использование одномодового оптического волокна стандарта ITU-T G.652.D для неразруша-

ющего контроля дефектов конструкций железобетонных фундаментов является весьма перспек-

тивным, так как разработанные на его основе волоконно-оптические датчики обладают достаточно

высокой точностью, скоростью измерения и имеют хорошую линейность характеристик.

2. Применение приведенных выше методов позволит установить предполагаемое место дефек-

тов (трещин) и повреждений железобетонных конструкций, что не могут используемые существу-

ющие методы неразрушающего контроля прочности бетона. Возможно получение значений меха-

нических напряжений и деформаций в режиме реального времени с хранением полученных дан-

ных.

3. Появление возможности реализовать на практике на строительных объектах г. Нур-Султана

объектные волоконно-оптические информационные системы измерений параметров и физических

величин, диагностики технического состояния подземных и надземных строительных конструк-

ций зданий и сооружений.

4. На основе полученных данных предложены две схемы, позволяющие установить места дис-

локации локальных скрытых дефектов (трещин) строительных фундаментов железобетонных

конструкций, а также в перспективе использовать их на других строительных конструкциях боль-

шой протяженности.

СПИСОК ЛИТЕРАТУРЫ

1. Fan L., Bao Y., Meng W., Chena G. In-situ monitoring of corrosion-induced expansion and mass loss of

steel bar in steel fiber reinforced concrete using a distributed fiber optic sensor // Composites Part B:

Engineering. 2019. V. 165. P. 679 — 689.

2. Nguyen W., Duncan J.F., Devine T.M., Ostertag C.P. Electrochemical polarization and impedance of

reinforced concrete and hybrid fiber-reinforced concrete under cracked matrix conditions // Electrochimica

Acta. 2018. V. 271. P. 319 —336.

3. Nguyen W., Duncan J.F., Jen G., Ostertag C.P. Influence of matrix cracking and hybrid fiber

reinforcement on the corrosion initiation and propagation behaviors of reinforced concrete // Corrosion

Science. 2018. V. 140. P. 168—181.

4. Meng W., Khayat K.H. Experimental and numerical studies on flexural behavior of ultra-high-

performance concrete panels reinforced with embedded glass fiber-reinforced polymer grids // Transportation

Research Record Journal of the Transportation Research Board. 2016. No. 2592. P. 38—44.

5. Тишков Е.В., Пономаренко Ю.Е., Роскошный С.С., Мосин М.В. Промерзание оснований фунда-

ментов зданий и сооружений: причины и последствия // Вестник СибАДИ. 2015. № 5(45). С. 93—99.

6. Fursa T.V., Petrov M.V., Dann D.D. Developing a Nondestructive Method for Revealing Defective

Areas in Reinforced Concrete Under Bending Conditions // Russian Journal of Nondestructive Testing. 2019.

V. 55. Р. 293—298.

7. Fursa T.V., Petrov M.V. and Dann D.D. A method for evaluating failure in reinforced concrete under

bending based on the response of electrical parameters to an impact action // Russian Journal of Nondestructive

Testing. 2018. V. 54. No. 7. P. 519—527.

8. Guo F., Yu Z., Liu P. and Shan Z. Practical issues related to application of electromechanical impedance-

based method in concrete structural health monitoring // Res. Nondestr. Eval. 2015. V. 27. P. 26—33.

9. Леденев В.В., Однолько В.Г., Колесникова А.В. Причины повреждений и разрушений кирпичных

зданий // Вестник ТГТУ. 2014. Т. 20. № 1. С. 141—151.

10. Мулюков Э.И. Последствия защелачивания глинистых грунтов оснований фундаментов //

Вестник академии наук РБ. 2008. Т. 13. № 4. С. 44—49.

11. Невзоров А.Л., Чуркин С.В. Деформации здания на свайном фундаменте под действием сил

морозного пучения // Вестник ПНИПУ. 2015. № 1. С. 79—90.

Дефектоскопия

№ 2

2020

62

А.Д. Мехтиев, А.В. Юрченко, Е.Г. Нешина и др.

12. Lushnikov V.V. Building deformation measurements for estimation of eluvial deposist characteristics //

Soil Mechanics and Foundation Engineering. 2011. No. 3. P. 16—22.

13. Леденев В.В., Однолько В.Г. Анализ причин аварий зданий и пути повышения их надежности //

Вестник ТГТУ. 2012. Т. 18. № 2. С. 449—457.

14. Техническое заключение по результатам экспертного обследования и оценке технического

состояния с разработкой рекомендаций по восстановлению эксплуатационной пригодности несущих

строительных конструкций блока «А» жилого пятиэтажного дома № 1 г. Кызылорды. Шифр

№ 12. ИР. 28. Караганда. 2012.

15. Техническое заключение по комплексному исследованию прочности и устойчивости несущих

строительных конструкций здания епархиального управления и духовно-культурного центра при

Константино-Еленинском соборе, расположенного в г. Астана. Караганда. 2015.

16. Бербеков Ж.В. Неразрушающие методы контроля прочности бетона // Молодой ученый. 2012.

№ 11. С. 20—23.

17. Mekhtiyev A., Bulatbayev F., Neshina Y., Siemens E., Alkina A. and Shaigarayeva T. The external

mechanical effects on the value of additional losses in the telecommunications fiber optic cables under

operating conditions // Proceedings of the 6 th International Conference on Applied Innovation in IT. 2018.

V. 1. No. 6. Р. 123—127.

18. Yurchenko A.V., Mekhtiyev A.D., Bulatbaev F.N., Neshina Y.G., Alkina A.D. and Madi P.Sh. Investigation

of additional losses in optical fibers under mechanical action // IOP Conf. Series: Materials Science and

Engineering. 2019. No. 516. P. 1—6.

19. Yurchenko A.V., Меkhtiyev А.D., Bulatbayev F.N., Neshina Y.G., Alkina A.D. The Model of a Fiber-

Optic Sensor for Monitoring Mechanical Stresses in Mine Working // Russian Journal of Nondestructive

Testing. 2018. V. 54. No. 7. Р. 528—533.

20. Калитеевский Н.И. Волновая оптика. М.: Высшая школа, 1995. 463 с.

21. Yurchenko A., Mekhtiyev А., Alkina A. and Yugai V. Passive Perimeter Security Systems Based On

Optical Fibers Of G 652 Standard // Proceedings of International Conference on Applied Innovation in IT.

2019. V. 7. No. 1. P. 31—36.

22. Венцель Е.С., Овчаров Л.А. Теория вероятностей и инженерные приложения. М.: Наука, 1988.

480 с.

Дефектоскопия

№ 2

2020