Акустические методы

УДК 620.179.17

ПРИМЕНЕНИЕ ЛАЗЕРНО-УЛЬТРАЗВУКОВОГО

И АКУСТИКО-ЭМИССИОННОГО МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

НА РАЗЛИЧНЫХ ЭТАПАХ ДЕФЕКТООБРАЗОВАНИЯ ПРИ СВАРКE ТРЕНИЕМ

С ПЕРЕМЕШИВАНИЕМ

© 2020 г. К.А. Степанова1,*, И.Ю. Кинжагулов1, Ю.О. Яковлев2, А.С. Ковалевич1,

Д.С. Ашихин1, И.Е. Алифанова3

1Университет ИТМО, Россия 197101 Санкт-Петербург, Кронверкский пр-т, 49

2БГТУ «ВОЕНМЕХ» им. Д.Ф. Устинова, Россия 190005 Санкт-Петербург, ул. Красноармейская, 1

3Учреждение науки ИКЦ СЭКТ, Россия 197343 Санкт-Петербург, ул. Матроса Железняка, 57, лит. А

*E-mail: ledy.xs93@yandex.ru

Поступила в редакцию 05.07.2019; после доработки 15.11.2019

Принята к публикации 30.12.2019

Приведены результаты применения лазерно-ультразвукового и акустико-эмиссионного методов неразрушающего

контроля для исследования процессов деформации и разрушения сварных соединений, выполненных сваркой трением

с перемешиванием. Получены диаграммы деформирования и определены механические характеристики образцов свар-

ных соединений из алюминиево-магниевого сплава. Лазерно-ультразвуковым методом на основе эффекта акустоупру-

гости проведены измерения механических напряжений сварных соединений, возникающих при одноосном нагружении

образцов в области упругих деформаций. Проведена регистрация акустико-эмиссионных сигналов, возникающих в ходе

растяжения образцов сварных соединений. Установлено, что характер распределения параметров акустической эмиссии

при разрушении сварных соединений с дефектами имеет отличительные особенности. В условиях статического одно-

осного нагружения образцов сварных соединений в качестве информативных параметров рассматривались активность и

суммарный счет акустической эмиссии.

Ключевые слова: акустическая эмиссия, сварка трением с перемешиванием, сварное соединение, лазерно-ультразву-

ковой контроль, напряжения, деформация, акустоупругость, испытания на одноосное растяжение.

DOI: 10.31857/S013030822003001X

ВВЕДЕНИЕ

Совокупность технологических и конструкционных свойств изделий, выполненных с примене-

нием технологии сварки трением с перемешиванием (СТП), обуславливает ее широкое использова-

ние в различных отраслях промышленности. Одними из основных областей применения указанной

технологии являются авиа- и ракетостроение (изготовление несущих и оболочечных конструкций

ракет-носителей из высокопрочных алюминиевых сплавов), а также судостроение (производство

тонкостенных профилированных алюминиевых панелей) [1, 2].

Процессы дефектообразования при формировании соединений сваркой трением с перемеши-

ванием обусловлены несоответствием значений технологических параметров сварочного процесса

заданным значениям и приводят к снижению качества сварных соединений [3].

Таким образом, для обеспечения качества сварных соединений, получаемых СТП, необходимо

выполнение активного многопараметрического контроля технологического процесса сварки.

Вероятность образования микродефектов сложной морфологии в сварных соединениях огра-

ничивает применимость традиционных методов неразрушающего контроля и диагностики свар-

ных соединений (рентгеновского, вихретокового, ультразвукового) и осложняет внедрение данной

технологии в производство изделий ответственного назначения [4].

Целью исследований являлась оценка применимости метода акустической эмиссии (АЭ) для

контроля дефектообразования в процессе СТП изделий из алюминиевых сплавов и повышение его

информативности за счет использования лазерно-ультразвукового контроля.

Для разработки методологии АЭ-контроля дефектообразования в процессе сварки исследо-

вались деформационные процессы, происходящие при нагружении сварных соединений высоко-

прочных алюминиевых сплавов, на стадиях упругой и пластической деформаций, вплоть до раз-

рушения сварных соединений.

В ходе исследований были выявлены отличительные особенности в поведении АЭ при стати-

ческом растяжении образцов стыковых сварных соединений и установлены закономерности рас-

пределения информативных параметров АЭ, наиболее чувствительных к процессам пластической

деформации и разрушения металла сварного соединения [4, 5].

4

К.А. Степанова, И.Ю. Кинжагулов, Ю.О. Яковлев и др.

Для повышения информативности исследований деформационных процессов лазерно-ультра-

звуковым методом, основанном на эффекте акустоупругости, были определены значения действу-

ющих напряжений в околошовной зоне и корневой области сварных соединений при нагружении

в области упругих деформаций образцов с дефектной и бездефектной структурами сварного со-

единения [6, 7].

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Материалы для исследований

Образцы для исследований были изготовлены из стыковых сварных соединений, выполнен-

ных СТП, из высокопрочного алюминиево-магниевого сплава. Образцы № 1, 2 изготовлены из

основного металла сварного соединения. Образцы № 3А, 4А, 6А, 9Ад, 10Ад представляли собой

соединение со сварным швом в средней части (см. рис. 1). Сварные соединения в образцах № 9Ад,

10Ад изготовлены с отклонением значений технологических параметров СТП. Характеристики

образцов представлены в табл. 1.

Таблица

1

Характеристики образцов для исследований

Начальная толщина

Начальная ширина

Рабочая длина

Начальная площадь

№

Сплав

а0, мм

b0, мм

образца l, мм

поперечного сечения F0, мм2

1

7,4±0,2

20,0±0,2

50,0±0,2

148,0 ±0,4

2

7,4±0,2

20,0±0,2

50,0±0,2

148,0 ±0,4

3А

7,4±0,2

19,5±0,2

50,0±0,2

144,3 ±0,4

4А

7,4±0,2

20,0±0,2

50,0±0,2

148,0 ±0,4

АМг6

6А

7,4±0,2

19,8±0,2

50,0±0,2

146,5 ±0,4

9Ад*

7,4±0,2

19,9±0,2

50,0±0,2

147,3 ±0,4

10Ад**

7,4±0,2

20,0±0,2

50,0±0,2

148,0 ±0,4

*Образец 9Ад был изготовлен из области свариваемой заготовки, где в начальный момент времени осуществлялось

внедрение сварочного инструмента, после чего данная область была переварена, в связи с этим, сварной шов имел струк-

турные особенности ядра и околошовной зоны: резкий переход от сварного ядра к основному металлу.

**Образец 10Ад имел дефект типа смещение свариваемых кромок — угловое отклонение свариваемых кромок отно-

сительно друг друга из-за некачественной сборки конструкции под сварку [8].

а

б

Rz20

Rz20

Rz20

Rz20

50

20

50

20

105

105

Рис. 1. Эскиз образцов для исследований: а — № 1, 2 (основной металл); б — № 3А, 4А, 6А, 9Ад, 10Ад (металл

сварного шва).

Измерения механических напряжений лазерно-ультразвуковым методом

Измерение механических напряжений в исследуемых образцах осуществляли на основе эф-

фекта акустоупругости. Для генерации упругих колебаний использовали один из методов ла-

зерной оптоакустики, основанный на термооптическом возбуждении наносекундных ультра-

звуковых импульсов, — лазерно-ультразвуковой метод [6]. Информативным параметром для

измерений механических напряжений в металлических конструкциях ультразвуковым методом

Дефектоскопия

№ 3

2020

Применение лазерно-ультразвукового и акустико-эмиссионного методов ...

5

является скорость распространения ультразвуковых продольных подповерхностных (головных)

волн (далее — УЗВ) [7].

Для измерения механических напряжений в образцах использовали дефектоскоп лазерно-

ультразвуковой (ЛУД) УДЛ-2М (ООО «Линкс 2000», Россия). Для генерации и приема головной

УЗВ применяли специализированный раздельно-совмещенный лазерно-ультразвуковой преоб-

разователь, реализующий термоакустический способ возбуждения упругих колебаний с приемом

акустических сигналов пьезопленкой. Акустический контакт при измерениях обеспечивается

прижимом преобразователя к контролируемой поверхности через тонкий слой контактной жид-

кости.

Для термооптического возбуждения наносекундных ультразвуковых импульсов использова-

ли излучение основной гармоники лазера с диодной накачкой (длительность импульса 75 нс,

энергия в импульсе 100 мкДж, частота повторения импульсов 1000 Гц).

Акустическая эмиссия при испытании образцов на одноосное растяжение

Регистрацию акустико-эмиссионных данных осуществляли в условиях статического нагру-

жения исследуемых образцов. Статические испытания на одноосное растяжение выполняли

с постоянной скоростью нагружения, равной 0,2 кН/с, при комнатной температуре (20 °С). Для на-

гружения образцов использовали универсальную испытательную машину LFM-150 (Walter+Bai

AG, Швейцария).

При исследовании распределения значений параметров АЭ при разных уровнях приложенных

нагрузок в качестве информативных параметров анализировали: число импульсов акустической

•

эмиссии NΣ, активность акустической эмиссии N Σ , время нарастания импульса АЭ Δt. Данные

параметры сопоставляли с уровнем приложенной нагрузки P и относительной деформацией ε.

а

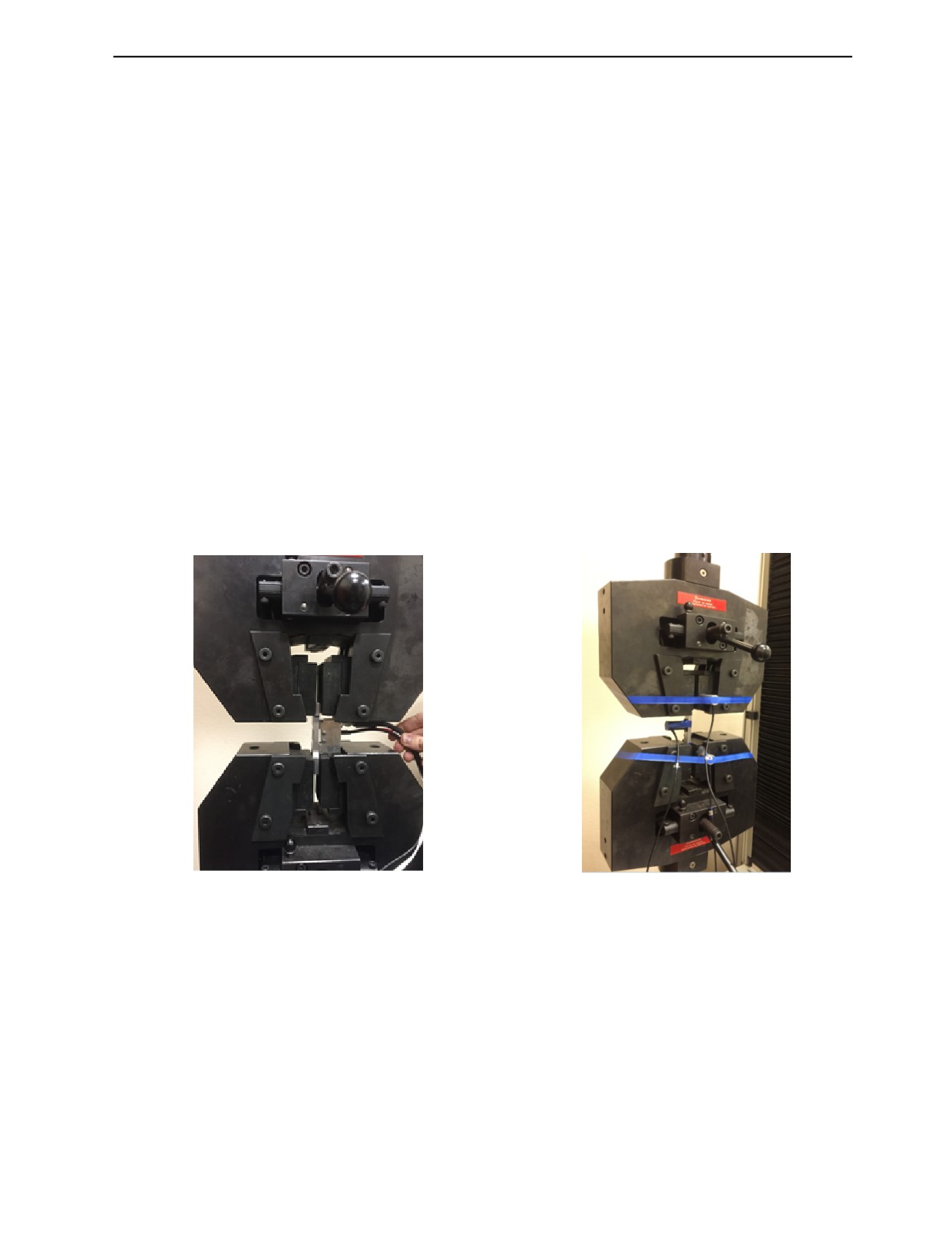

б

Рис. 2. Элементы стенда для испытаний:

а — размещение лазерно-ультразвукового преобразователя на образце; б — размещение ПАЭ.

Для регистрации, обработки и вывода АЭ-информации использовали цифровая акустико-эмис-

сионная диагностическую систему СЦАД-16.10 (ФГУП «СибНИА им. С. А. Чаплыгина», Россия).

АЭ регистрировалась пьезоэлектрическими преобразователями акустической эмиссии (ПАЭ) с по-

лосой пропускания 100—700 кГц. Сигналы АЭ, принимаемые ПАЭ, усиливались с помощью пред-

варительного усилителя на 40 дБ. Элементы стенда для испытаний приведены на рис. 2.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

Результаты измерений механических напряжений

На подготовительном этапе выполнялась градуировка средств измерений механических на-

пряжений для получения значений коэффициента акустоупругости материала Kυ, позволяющего

Дефектоскопия

№ 3

2020

6

К.А. Степанова, И.Ю. Кинжагулов, Ю.О. Яковлев и др.

рассчитать механические напряжения по измеренным значениям скорости распространения УЗВ.

Данный коэффициент позволяет рассчитать механические напряжения по измеренным значениям

скорости распространения УЗВ.

Расчет значений коэффициента акустоупругости материала Kυ выполняли согласно форму-

ле [7]:

v

K

=

σ

,

υ

(1)

v-v

0

где σ — механическое напряжение в образце (в соответствии с приложенным растягивающим

усилием), МПа; Kυ — коэффициент акустоупругости материала образца, кг/(м·с2); v — скорость

распространения головной подповерхностной волны в материале образца при измерениях, м/с;

v0 — скорость распространения головной подповерхностной волны в материале образца в нена-

пряженном состоянии, м/с.

Для построения градуировочной характеристики измеряли скорости распространения голов-

ной подповерхностной волны в материале образца под действием растягивающих усилий от 0 до

28 кН. Измерения скорости υ проводили по схеме, приведенной на рис. 3.

1

2

3

b

Рис. 3. Схема проведения измерений скорости распространения УЗВ:

1 — образец; 2 — область измерений в корневой области сварного шва, 3 — преобразователь; b — база преобразователя.

Измерения скорости v осуществляли в следующей последовательности:

1) рабочая поверхность преобразователя ЛУД приводилась в контакт с поверхностью образца

(см. рис. 3);

2) выполнялось нагружение образцов с помощью испытательной машины;

3) посредством программного обеспечения ЛУД определялась скорость распространения УЗВ

v для различных значений механических напряжений.

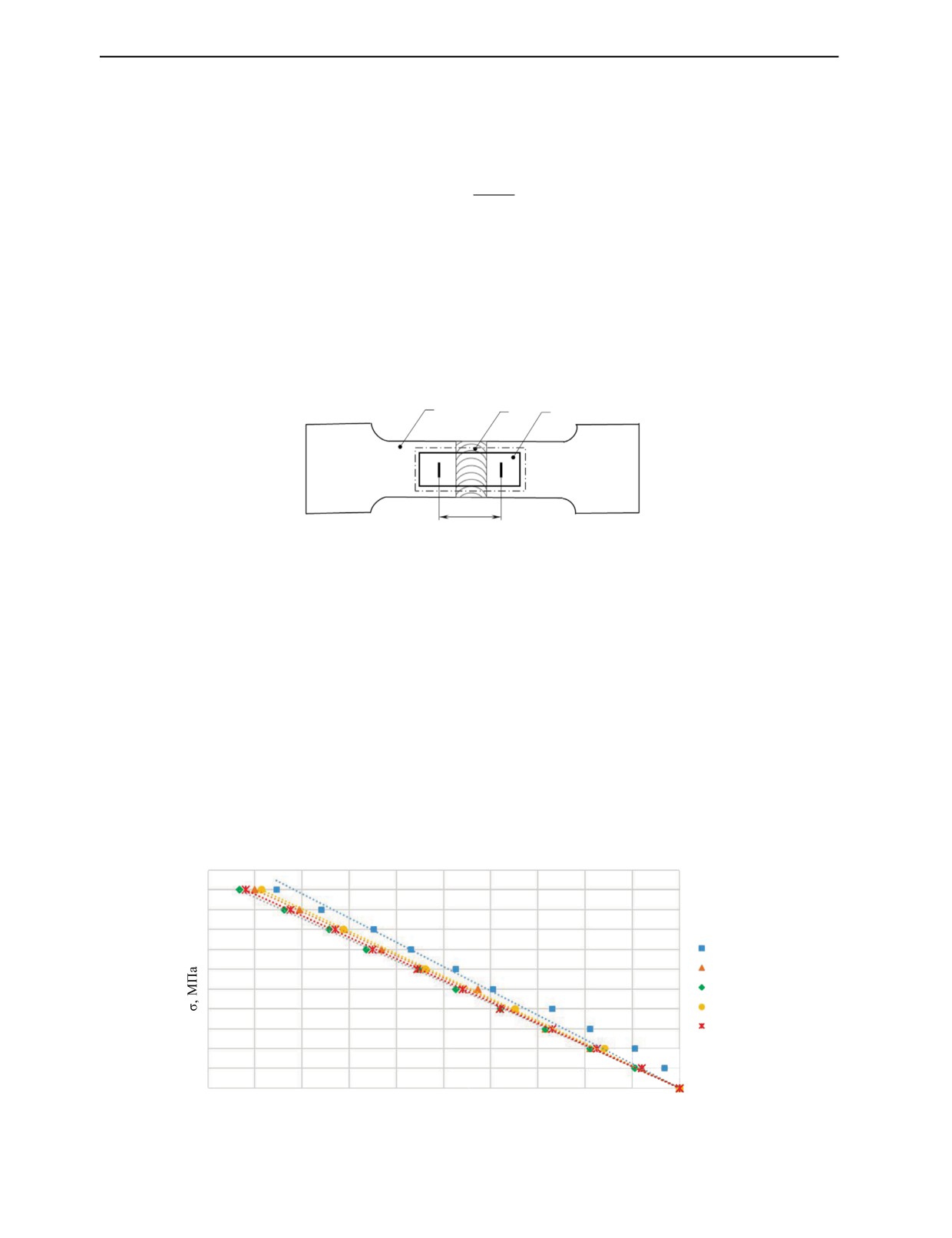

По результатам измерений строили градуировочную характеристику зависимости напряже-

ний σ от скорости распространения УЗВ v и рассчитывался коэффициент Kυ. Среднее значе-

ние коэффициента Kυ находилось по результатам двух циклов нагружения и разгрузки в области

упругих деформаций образца № 1. Среднее значение коэффициента Kυ вычисляли также при на-

грузке в области упругих деформаций образца сварного соединения № 6А. На рис. 4 приведены

результаты градуировки, выполненной на образцах основного металла № 1 и сварного соедине-

ния № 6А.

№ 1_1.1

№ 1_1.2

№ 1_2.1

№ 1_2.2

№ 6А

(v-v0) ∙ v-1

Рис. 4. Градуировочная характеристика для алюминий-магниевого сплава (№ 1_1.1, № 1_2.1 — первый и второй циклы

нагружения образца № 1; № 1_1.2, № 1_2.2 — первый и второй циклы разгрузки образца № 1).

Дефектоскопия

№ 3

2020

Применение лазерно-ультразвукового и акустико-эмиссионного методов ...

7

В ходе анализа результатов градуировки выявлено, что стандартное отклонение среднего зна-

чения коэффициента Kυ, рассчитанного для образца сварного соединения № 6А, принадлежит

доверительному интервалу коэффициента Kυ, полученного для основного металла на образце

№ 1 с доверительной вероятностью 0,95. Таким образом, градуировку средств измерения меха-

нических напряжений лазерно-ультразвуковым методом возможно проводить на образцах свар-

ного соединения, выполненного СТП, при условии нулевого значения сварочных напряжений в

околошовной зоне в ненагруженном состоянии.

С учетом среднего значения коэффициента Kυ, полученного при градуировке, выполненной на

образцах основного металла № 1 и сварного соединения № 6А, были измерены напряжения σ при

нагружении образцов со сварным швом № 4А и № 9Ад (см. табл. 2, рис. 5).

Относительная погрешность ∆σ результата измерений σ определялась по формуле:

∆σ

∆σ =

⋅100 %,

(2)

σ

p

где ∆σ — абсолютная погрешность результата измерения σ, МПа.

За истинное значение σp принималось расчетное значение напряжений в поперечном сечении

образца, определенное как отношение прикладываемой нагрузки Р к начальной площади попереч-

ного сечения F0.

Таблица

2

Результаты измерений напряжений в образах сварных соединений

Результаты измерений механических напряжений ЛУД

Прикладываемая

Образец № 9Ад

нагрузка

Образец № 4А

Нагрузка 1

Разгрузка 2

Р, кН

σр, МПа

σ, МПа

∆

- σ, %

σ, МПа

∆

- σ, %

σ, МПа

∆

- σ, %

0,0

0

0

0

0

0

0

0

2,8

20

18

10

6

72

26

30

5,6

40

40

1

24

41

39

2

8,4

60

61

2

49

19

61

1

11,2

80

86

8

67

16

78

3

14,0

100

104

4

93

7

97

3

16,8

120

126

5

107

11

121

1

19,6

140

148

5

139

1

141

1

22,4

160

165

3

142

11

158

1

25,2

180

187

4

173

4

170

5

28,0

200

209

4

233

17

191

5

В результате сравнения расчетных и измеренных напряжений относительная погрешность из-

мерений на образце № 4А не превысила 10 %. Сходимость результатов измерений свидетельствует

о том, что развитие напряжений в корневой области и околошовной зоне сварного соединения об-

разца № 4А при действии растягивающих усилий происходит аналогично развитию напряжений

основного металла. Действующие напряжения в околошовной зоне образца сварного соединения

№ 4А в ненагруженном состоянии равны нулю.

Данные выводы справедливы для изделий из алюминиевых сплавов и физически обоснованы

тем, что максимальная температура в области сварки трением с перемешиванием ниже температу-

ры плавления свариваемых материалов, что позволяет минимизировать значения сварочных напря-

жений и еще раз подтверждает возможность создания более прочных соединений СТП в сравнении

со сваркой плавлением.

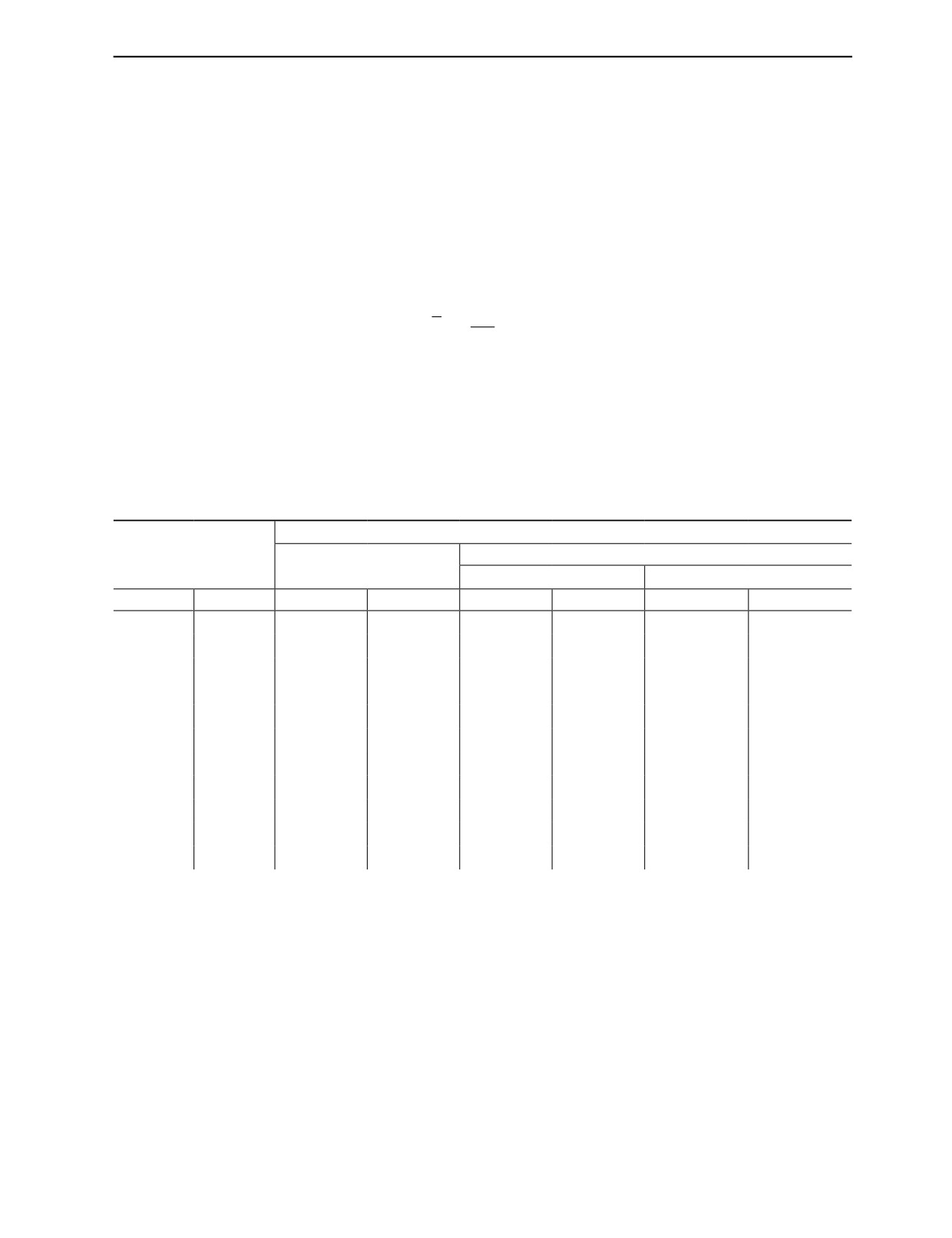

Приложенная нагрузка, соответствующая расчетному напряжению σp = 200 МПа, привела к

возникновению микропластических деформаций в корневой области сварного шва образца № 9Ад,

Дефектоскопия

№ 3

2020

8

К.А. Степанова, И.Ю. Кинжагулов, Ю.О. Яковлев и др.

220

200

180

160

140

120

№ 9Ад-1

100

№ 9Ад-2

80

60

№ 4А

40

20

0

-0,012 -0,011 -0,01 -0,009 -0,008 -0,007 -0,006 -0,005 -0,004 -0,003 -0,002 -0,001

0

(v-v0) ∙ v-1

Рис. 5. Графики изменения скорости распространения УЗВ под действием механических напряжений

(№ 9Ад-1 — диаграмма нагрузки, № 9Ад-2 — диаграмма разгрузки).

о чем свидетельствует нелинейный участок диаграммы (см. рис. 5) при нагрузке 1 образца № 9Ад

и отсутствие данного участка при его разгрузке 2.

Величины погрешностей на этапах нагрузки-разгрузки образца № 9Ад позволяют сделать вы-

вод об изменении характера напряженно-деформированного состояния в зоне измерений сварного

соединения, выполненном с отклонением параметров сварки.

Результаты статических испытаний на одноосное растяжение

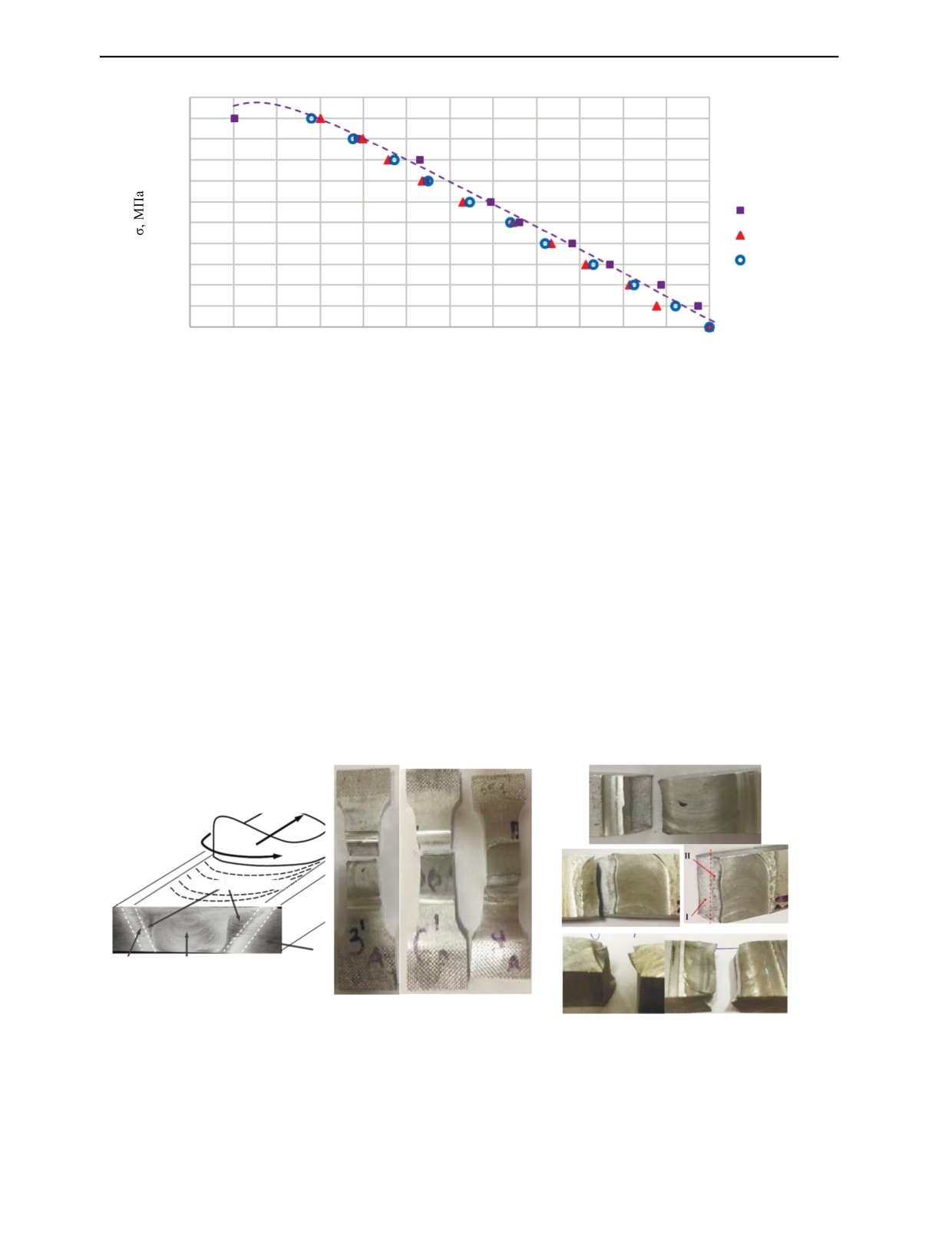

Структура соединений СТП имеет ряд характерных особенностей. В ядре сварного шва форми-

руются ультрамелкодисперсные зерна, образование которых является результатом динамической

или собирательной динамической полигонизации. Структура ядра получила название «onion ring»

из-за характерного кольцеобразного строения (см. рис. 6а (4)). Зона термомеханического влия-

ния (ЗТМВ) (см. рис. 6а (1)) является промежуточной между зоной термического влияния (ЗТМ)

(см. рис. 6а (2)) и ядром и представляет собой переход от одного типа структуры к другому — от

зеренной текстурированной структуры основного металла (см. рис. 6а (3)) к слоистой структуре

центральной части сварного шва [9, 10].

а

б

в

№ 6А

6

5

1

№ 9Ад

3

2

4

№ 10Ад

Рис. 6. Результаты испытаний образцов сварных соединений:

а — схема структурных зон (1 — ЗТМВ; 2 — ЗТВ; 3 — основной металл; 4 — ядро сварного шва; 5 — направление вращения свароч-

ного инструмента; 6 — направление сварки); б, в — результаты испытаний образцов.

В образцах соединений СТП плоскость разрушения была перпендикулярна слоям трения, об-

разованным скольжением опорного бурта сварочного инструмента по поверхности.

Дефектоскопия

№ 3

2020

Применение лазерно-ультразвукового и акустико-эмиссионного методов ...

9

При испытании на растяжение образцов сварных соединений было отмечено, что разрушение

образцов № 3А, 4А, 6А происходило в два этапа. Первичная трещина образовывалась от корня

шва, далее разрушение происходило по границе ЗТМВ и ЗТВ (см. рис. 6) и заканчивалось разры-

вом в верхней части сварного соединения. В нижней части шов менее прочен из-за недостаточного

перемешивания металла, обусловленного повышенным теплоотводом в сварочную подложку, что

уменьшает пластичность.

Разрушение образцов № 9Ад и № 10Ад происходило иначе по материалу шва. Зарождилась

макротрещина в корневой области сварного соединения в зоне ядра. Поверхность излома ви-

зуально делится на две части: зону I с шероховатым рельефом, характерным для статического

разрушения ультрадисперсных материалов, и верхнюю зону II с ямочным рельефом, похожим на

долом (см. рис. 6) [10].

Разрушение ядра сварного шва не характерно для условий растяжения образцов. Данное об-

стоятельство связано с наличием дефектов структуры сварного соединения. Характер разрушения

качественно отражал первоначальное структурное состояние сварного соединения. Результаты ста-

тических испытаний на одноосное нагружение приведены в табл. 3 и на рис. 7.

Таблица

3

Результаты статических испытаний на одноосное нагружение

№

Деформация

Среднее значение

Предел прочности

Снижение прочности сварного

образца

εmax, %

деформации εmax, %

σв, МПа

соединения Δσв, %

1

16,2

398

16,4

Среднее значение σв = 389

2

16,6

380

3А

17,8

363

6,8

4А

17,5

17,4

354

9,0

6А

17,0

356

8,6

9Ад

14,5

337

13,5

12,3

10Ад

10,1

341

12,3

Модуль упругости испытанных сварных соединений отличается не более, чем на 2-3 %,

при этом модуль упругости основного металла больше модуля упругости сварных соединений

на 5-7 %, что объясняется большей пластичностью материала шва вследствие измельчения поли-

кристаллов материала в процессе сварки.

а

б

400

400

350

350

300

300

250

250

№ 1

200

200

№ 9Ад

№ 3А

150

150

№ 10Ад

№ 4А

100

100

№ 6А

50

50

0

0

0

5

10

15

0

5

10

15

ε, %

ε, %

Рис. 7. Диаграммы растяжения образцов:

а — основного металла и сварного шва без дефектов; б — сварного шва с дефектами.

Результаты испытаний на одноосное нагружение приведены на рис. 7.

Пониженная пластичность и прочность образца № 10Ад связаны с наличием дефекта типа

угловое смещение [8]. В ходе нагружения в образце возникли как растягивающие напряжения,

так и изгибные, вызванные давлением захватов испытательной машины на закрепленные части

образца.

Дефектоскопия

№ 3

2020

10

К.А. Степанова, И.Ю. Кинжагулов, Ю.О. Яковлев и др.

Пониженная пластичность и прочность образца № 9Ад объясняется тем, что сварное соеди-

нение было сформировано за два прохода сварочного инструмента, что привело к формированию

дважды рекристаллизованной структуры сварного шва.

Результаты анализа параметров акустической эмиссии

При АЭ-контроле был реализован линейный тип локации с использованием трех ПАЭ, два из

которых устанавливались на захватах испытательной машины, третий ПАЭ размещался в корневой

области образца сварного соединения через акустическую контактную среду (см. рис. 3).

Анализировались параметры сигналов, принятые в зоне между ПАЭ, соответствующей обла-

сти последующего разрушения образца. Таким образом исключались из обработки сигналы АЭ,

вызванные трением в захватах испытательной машины.

При обработке АЭ данных для исключения сигналов, вызванных технологическим шумом ис-

пытательного оборудования и трения образцов в захватах, осуществлялась фильтрация сигналов

АЭ в соответствии со следующими критериями:

амплитуда сигналов АЭ более 150 мВ (порог дискриминации);

время нарастания переднего фронта сигнала меньше или равно 20 мкс.

Амплитудный критерий фильтрации определен исходя из соотношения амплитуды полезного

сигнала, превышающего более чем в 10 раз уровень шума. По времени нарастания переднего фрон-

та Δt были выбраны сигналы, характеризующие дискретную АЭ, так как именно данный вид АЭ

многие авторы связывают с эволюцией макроскопических дефектов (с процессами гетерофазной

деформации: двойникованием, возникновением и ростом полос скольжения, пор, с механизмами

трещинообразования) [11—13].

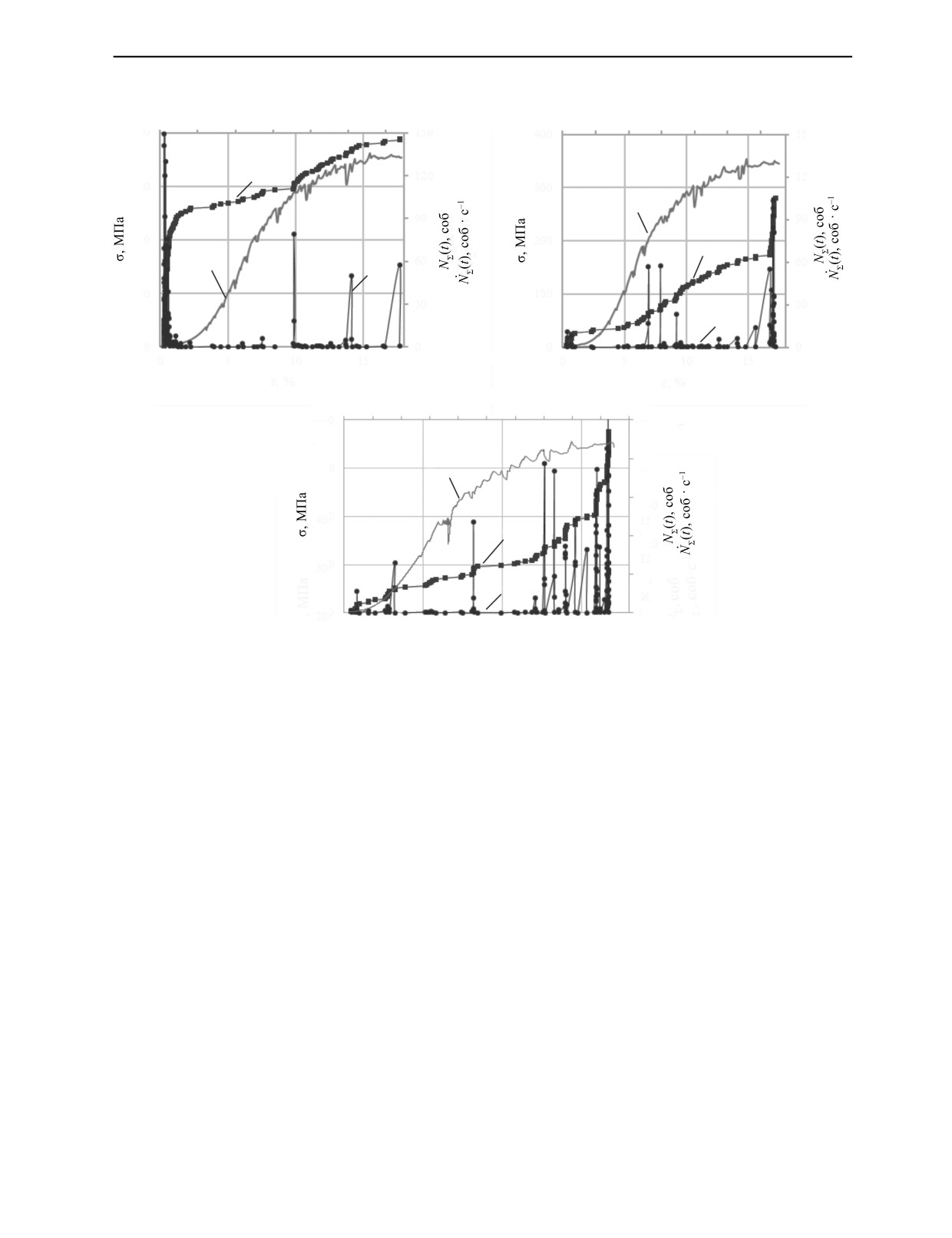

при испытаниях об-

Результаты распределения числа импульсов АЭ NΣ и активности АЭ

разцов основного металла (№ 1, № 2) приведены на рис. 8.

а

б

t, с

t, с

0

40

80

120 160 200 240

280

320

0

40

80

120 160 200 240

280

320

400

150

400

150

120

120

300

300

90

90

1

200

200

60

60

100

2

100

30

30

2

3

3

0

0

0

00

5

10

15

0

5

10

15

ε, %

ε, %

Рис. 8. Диаграммы распределения параметров АЭ образцов основного металла

·

(1 — напряжения σ(ε), 2 — числа импульсов АЭ NΣ(t), 3 — активности АЭ NΣ(t)): а — № 1; б — № 2.

С позиций кинетического подхода снижение активности АЭ на этапе пластического течения об-

разцов № 1, 2 может быть вызвано замедлением движения дислокационных скоплений, связанное

с их большой плотностью. Начало активного роста числа импульсов АЭ с возрастанием нагрузки

обусловлено процессами соединения дислокационных скоплений, разрушение дислокационных

петель с образованием очагов разрушения (микротрещин), приводящих к образованию макротре-

щины [11—13].

при испытанииях об-

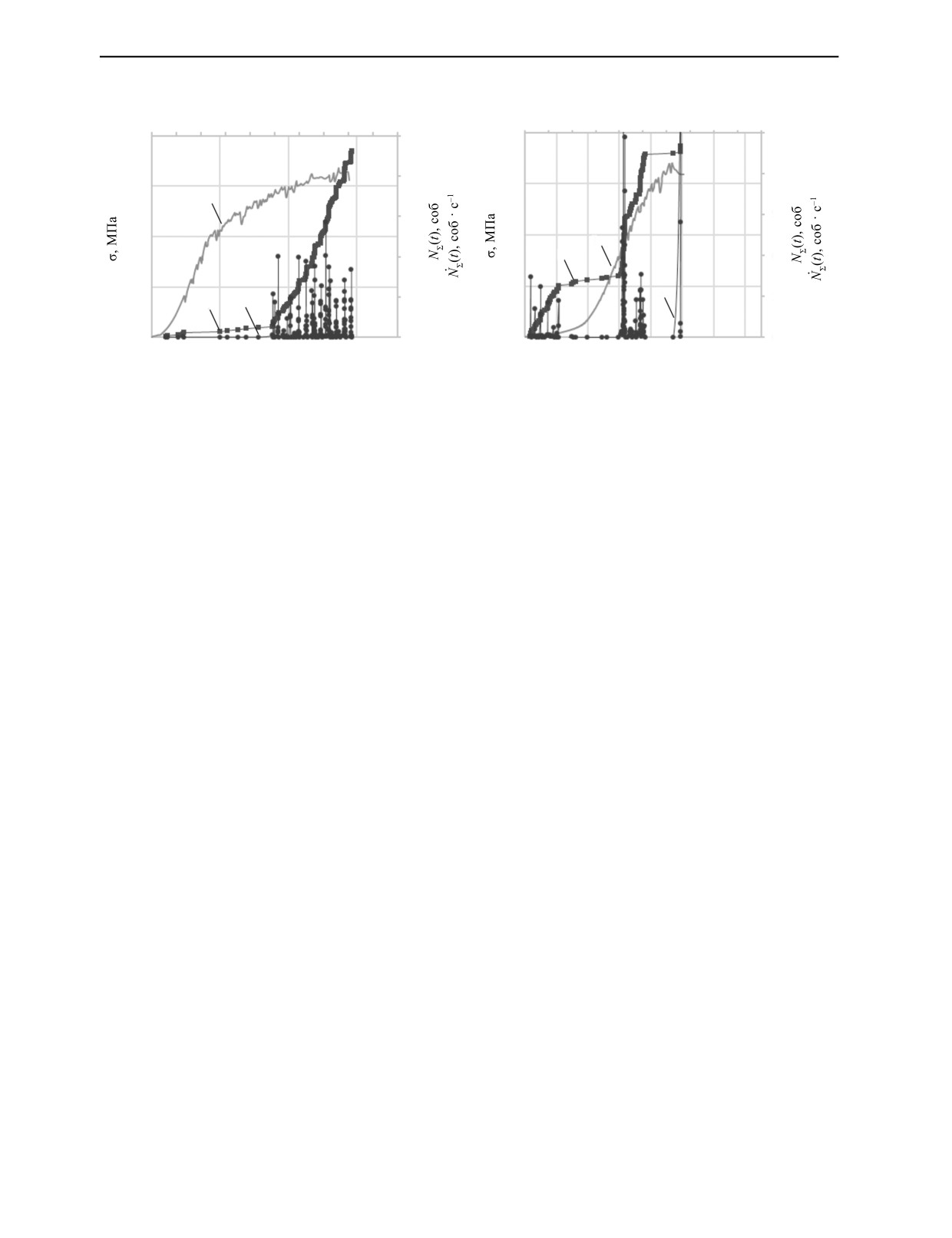

Результаты распределения числа импульсов АЭ NΣ и активности АЭ

разцов сварных соединений (№ 3А, 4А, 6А) приведены на рис. 9.

Микроструктура сварных соединений, с точки зрения акустической эмиссии, имеет свои осо-

бенности, обусловленные спецификой протекания процесса пластического течения материала

[4, 5].

Для образцов № 3А, 4А, 6А локальные максимумы активности АЭ приходятся на предел теку-

чести материала, что с точки зрения дислокационной теории пластической деформации кристал-

Дефектоскопия

№ 3

2020

Применение лазерно-ультразвукового и акустико-эмиссионного методов ...

11

а

б

t, с

t, с

0

40

80

120

160

200

240

0

40

80

120 160

200

240

400

150

400

150

2

120

120

300

300

1

90

90

200

200

2

60

60

1

3

100

100

30

30

3

0

0

0

0

0

5

10

15

0

5

10

15

ε, %

ε, %

в

t, с

0

30

60

90 120

150 180 210 240 270 300

400

150

120

300

1

90

200

2

60

100

30

3

0

0

0

5

10

15

ε, %

Рис. 9. Диаграммы распределения параметров АЭ образцов сварных соединений

·

(1 — напряжения σ(ε), 2 — числа импульсов АЭ NΣ(t), 3 — активности АЭ NΣ(t)): а — № 3А; б — № 4А; в — № 6А.

лических материалов объясняется как образование скоплений дислокаций, их миграция, аннигиля-

ция и выход дислокаций на поверхность [13].

Число импульсов, зарегистрированных на этапе пластического течения материала образцов

сварных соединений (№ 3А, 4А, 6А), превосходит данный параметр для образов основного метал-

ла (№ 1, 2), что свидетельствуют о наличии дополнительных источников АЭ, связанных со струк-

турой сварного шва, а именно с генерацией дислокаций на границах зоны ядра и ЗТМВ.

Для образцов № 4, 6А характерным является скачкообразное накопление сигналов АЭ (мак-

симум активности АЭ), предшествующее разрушению образцов. Источниками АЭ в этом случае

являлись процессы соединения дислокационных скоплений с образованием локализованных микро-

трещин и последующим их объединением в макротрещину, рост которой привел к разрушению [13].

Для образца № 6А характерным является наличие локальных максимумов активности АЭ при

уровне нагрузке (0,85—0,9) σв, связанных, вероятно, со скоплением дислокаций на границах зоны

ядра и ЗТМВ, преодолевающих препятствия с выделением запасенной энергии в виде АЭ-излучения.

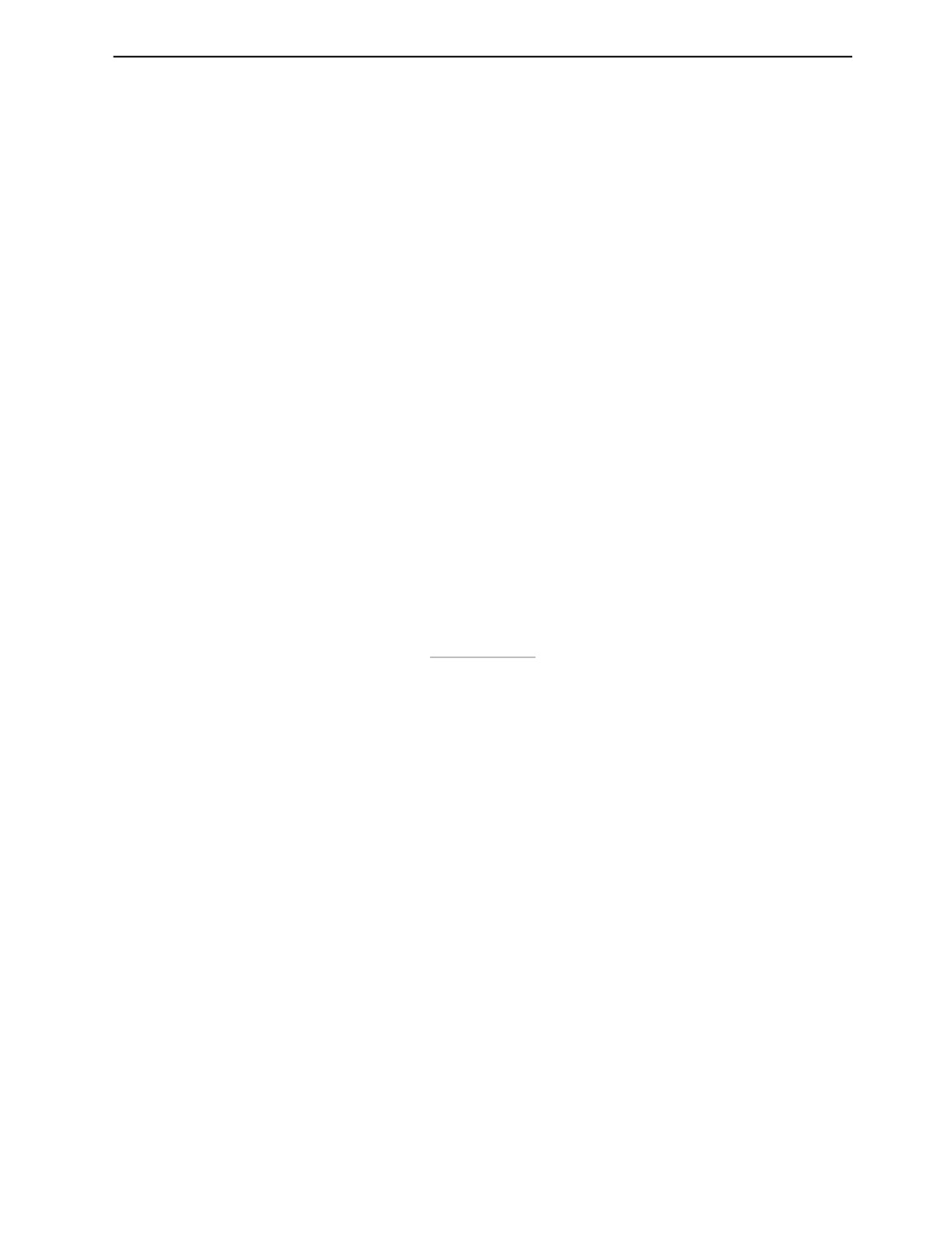

при испытанииях об-

Результаты распределения числа импульсов АЭ NΣ и активности АЭ

разцов сварных соединений (№ 9Ад, 10Ад) приведены на рис. 10.

Для образцов №1, 4А, 6А, 9Ад в области упругой деформации (до σ = 200 МПа) наблюдалась

низкая активность АЭ, что обусловлено эффектом Кайзера, вызванным предварительным нагруже-

нием данных образцов для определения коэффициента акустоупругости.

Распределение параметров АЭ для образцов № 9Ад, 10Ад, изготовленных с отклонением зна-

чений технологических параметров сварки, имеет ряд особенностей.

Для образца № 9Ад первый локальный максимум активности АЭ соответствует уровню напря-

жений ≈ 0,7·σв. Для данного образца, имеющего дважды рекристаллизованную структуру, вероят-

Дефектоскопия

№ 3

2020

12

К.А. Степанова, И.Ю. Кинжагулов, Ю.О. Яковлев и др.

а

б

t, с

t, с

0

30

60 90 120 150 180 210 240 270 300

0

30

60 90 120 150 180 210 240 270 300

400

200

400

150

160

120

300

300

1

120

90

200

200

1

80

2

60

100

100

40

3

30

2

3

0

0

0

0

0

5

10

15

0

5

10

15

ε, %

ε, %

Рис. 10. Диаграммы распределения параметров АЭ образцов сварных соединений с дефектами

·

(1 — напряжения σ(ε), 2 — числа импульсов АЭ NΣ(t), 3 — активности АЭ NΣ(t)): а — № 9Ад; б — № 10Ад.

но, дискретная АЭ связана с процессами двойникования, возникновения и роста полос скольже-

ния, с механизмами трещинообразования, вызывающими пространственную и временную неодно-

родность деформации [12].

Для образца № 10Ад первый локальный максимум активности АЭ зарегистрирован при уровне

напряжений ≈ 0,4·σв. Данный уровень напряжений находится в поле упругих деформаций образ-

цов без структурных дефектов. Данная особенность вызвана изначальной деформацией образца

№ 10Ад (дефект типа угловое смещение кромок). Одноосная нагрузка, прикладываемая в ходе

испытаний, приводила к образованию в образце дополнительных изгибных напряжений в зоне

сварного шва.

Корреляция параметров сигналов АЭ с параметрами разрушения и пластической деформацией

образцов сварных соединений, изготовленных с отклонением значений технологических параме-

тров сварки и без таковых, позволит перейти к исследованию процессов дефектообразования в

ходе формирования сварных соединений.

ВЫВОДЫ

Результаты экспериментальных исследований показали потенциальную применимость метода

акустической эмиссии для контроля дефектообразования в процессе СТП изделий из алюминие-

вых сплавов.

Использование лазерно-ультразвукового контроля параметров напряженно-деформированного

состояния сварных соединений позволило повысить информативность результатов АЭ-контроля.

В частности, полученные значения позволили детерминировать источники АЭ, связанные с обра-

зованием областей структурных неоднородностей (дефектов), и источники АЭ, связанные с техно-

логическим изменением напряженно-деформированного состояния материала.

Дополнение метода АЭ результатами лазерно-ультразвукового контроля позволяет получать

целевую акустико-эмиссионную информацию о дефектообразовании в процессе СТП изделий из

алюминиевых сплавов без влияния факторов технологического процесса.

Работа выполнена при финансовой поддержке Правительства Российской Федерации,

Грант 08-08.

СПИСОК ЛИТЕРАТУРЫ

1. Prohorovich V.E., Kuznetsov S.V., Polovtsev V.A., Bychenok V.A. RSNTTD Main Activities for the

Benefit of Development of Modern Production Base of Defense Industry Enterprises and Roskosmos // NDT

WORLD. 2018. V. 21. No. 4. P. 68—74.

2. SLS Core Stage Test Welds Begin at NASA’s Welding Wonder in Michoud [Электронный ресурс].

michoud/

Дефектоскопия

№ 3

2020

Применение лазерно-ультразвукового и акустико-эмиссионного методов ...

13

3. Ашихин Д.С., Беркутов И.В., Степанова К.А., Федоров А.В., Алифиренко Е.А., Спирков А.Б.,

Быченок В.А., Яковлев Ю.О. Анализ факторов, определяющих качество сварных стыковых алюмини-

евых соединений, полученных сваркой трением с перемешиванием // Технология машиностроения.

2018. № 7. С. 18—23.

4. Поляков В.В., Колубаев Е.А., Салита Д.С., Дмитриев А.А. Физические методы диагностики свар-

ных соединений в алюминиевых сплавах. Часть 2. Акустическая эмиссия // Известия Алтайского гос.

ун-та. 2015. Т. 1. № 1 (85). С. 50—54.

5. Дмитриев А.А., Поляков В.В., Рудер Д.Д. Применение метода главных компонент к исследованию

сигналов акустической эмиссии в алюминиевых сплавах // Известия Алтайского гос. ун-та. 2018. Т. 1.

№ 1 (99). С. 19—23.

6. Гусев В.Э., Карабутов А.А. Лазерная оптоакустика. М.: Наука, 1991. 304 с.

7. Marusina M.Y., Fedorov A.V., Berkutov I.V., Bychenok V.A. Evaluation of the Influence of External

Factors in Ultrasonic Testing of Stress-Strain States // Measurement Techniques. 2017. V. 59. No. 11.

P. 1165—1169.

8. American Welding Society 2016 Specification for friction stir welding of aluminum alloys for aerospace

aws-d17-3-d17-3m. Введ. 1.07.2009.

9. Schneider J.A., Nunes A.C. Characterization of Plastic Flow and Resulting Microtextures in a Friction

Stir Weld // Metallurgical and Materials Transactions. 2004. V. 35. No. 4. P. 777—783.

10. Sizova O.V., Kolubaev A.V., Kolubaev E.A., Zaikina A.A., Rubtsov V.E. Fracture of friction stir welded

butt joints structure of aluminum-magnesium alloy // Metal working and material science. 2014. No. 3(64).

P. 14—20.

11. Петров М.Г., Равикович А.И. О деформировании и разрушении алюминиевых сплавов с позиций

кинетической концепции прочности // Прикладная механика и техническая физика. 2004. Т. 45. № 1.

С. 151—161.

12. Lebyodkin M.A., Shashkov I.V., Lebedkina T.A. et al. Multiscale analysis of acoustic emission during

plastic flow of Al and Mg alloys: from microseconds to minutes // Materials Science Forum. 2014. V. 783—

786. P. 204—209.

13. Kok S., Bharathi M.S., Beaudoin A.J. et al. Spatial coupling in jerky flow using polycrystal plasticity //

Acta Materialia. 2003. V. 51. P. 3651—3662.

Дефектоскопия

№ 3

2020