УДК 620.179.16

КОЛИЧЕСТВЕННАЯ ОЦЕНКА ПОРИСТОСТИ ОДНОНАПРАВЛЕННЫХ

УГЛЕПЛАСТИКОВ С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНО-УЛЬТРАЗВУКОВОГО

МЕТОДА

© 2020 г. Ю.Г. Соколовская1,*, Н.Б. Подымова1,**, А.А. Карабутов2,3,4,***

1МГУ имени М.В.Ломоносова, физический факультет, Россия 119991 Москва,

ГСП-1, Ленинские горы, 1, стр.2

2МГУ имени М.В.Ломоносова, Международный учебно-научный лазерный центр,

Россия 119991 Москва, ГСП-1, Ленинские горы, 1, стр.62

3Национальный исследовательский технологический университет “МИСиС”,

Россия 119991 Москва, Ленинский пр-т, 4

4ИПЛИТ РАН - филиал ФНИЦ “Кристаллография и фотоника” РАН,

Россия 117342 Москва, ул. Бутлерова, 17А

E-mail: *yu.sokolovskaya@mail.ru;**npodymova@mail.ru;***aak@ilc.edu.ru

Поступила в редакцию 13.01.2020; после доработки 24.01.2020

Принята к публикации 27.01.2020

Предложен и экспериментально реализован метод оценки пористости углепластиков, основанный на измерении их

акустических импедансов. Акустический импеданс исследуемого образца измеряется по величине первообразной уль-

тразвукового импульса, отраженного от границы раздела иммерсионная жидкость—образец. Исследованые образцы

представляют собой однонаправленные углепластики с различным объемным содержанием матрицы и наполнителя.

Обнаружено, что в исследованных образцах распределение локальной пористости является неравномерным вдоль пло-

скости укладки углеродных волокон. Величина пористости, усредненной по результатам оптико-акустических измере-

ний, с учетом погрешностей измерения согласуется с данными рентгеновской томографии. Представленный в настоя-

щей работе метод оценки величины пористости не требует определения объема и массы исследуемого объекта и может

быть использован для диагностики композитных конструкций сложной формы.

Ключевые слова: пористость, углепластики, полимерные композиционные материалы, лазерный оптико-акустиче-

ский метод, ультразвук.

DOI: 10.31857/S0130308220030021

ВВЕДЕНИЕ

В настоящее время углепластики находят все более широкое применение в промышленности в

качестве конструкционных материалов [1—4]. Использование углеродных волокон в сочетании с

полимерной матрицей позволяет получать материалы, удельные физико-механические характери-

стики которых выше аналогичных для металлических сплавов, благодаря чему они могут заменять

металлы в тех случаях, когда необходимо снижение массы конструкции [2, 5, 6]. Это позволяет

применять их в авиа- и ракетостроении в качестве силовых элементов конструкций (например,

крыльев самолетов).

Хорошо известно, что из-за двухкомпонентной структуры углепластиков уже на этапе изготов-

ления в них может формироваться некоторая пористость [6—10]. Величина образовавшейся пори-

стости и механизмы ее возникновения зависят от метода формования материала [11]. Пористость

в углепластиках может присутствовать как в виде изолированных сферических пор микронного

размера в слоях полимерной матрицы, так и в виде расслоений длиной до нескольких миллиме-

тров, возникающих на границах раздела матрицы и углеродного наполнителя. Наличие пористости

вызывает существенное снижение физико-механических характеристик композитов (упругих

модулей, межслойной сдвиговой прочности, прочности на сжатие, растяжение и изгиб, усталост-

ной долговечности) [6, 8]. Это связано с тем, что поры являются концентраторами напряжений и

очагами зарождения трещин [8]. Кроме того, поры, возникающие на границе раздела матрица—

волокно, уменьшают площадь контакта матрицы и наполнителя, что также приводит к уменьше-

нию прочности материала при сдвиге, растяжении и сжатии. Степень снижения прочностных

упругих характеристик определяется величиной пористости, характером распределения пор в

материале и их размерами. Таким образом, участки конструкций с повышенной пористостью явля-

ются местами локализации процесса разрушения материала при эксплуатации углепластиковых

конструкций, что приводит к существенному снижению сроков их службы. Следовательно, раз-

работка новых методов количественной оценки пористости композитных материалов и ее распре-

деления в материале является важной научной и практической задачей.

Количественная оценка пористости однонаправленных углепластиков...

15

В настоящее время существуют различные методы обнаружения дефектов в полимерных ком-

позиционных материалах и оценки их пористости — рентгеновская томография, термография,

ультразвуковые методы [3, 7, 15—18]. Ультразвуковые методы неразрушающего контроля, осно-

ванные на измерении амплитуды прошедшего через объект сигнала, затухания и скорости акусти-

ческих волн, параметров рассеянного назад сигнала и т.д. получили широкое распространение

благодаря своей оперативности, надежности, безопасности и относительной простоте. В данной

работе для исследования пористости углепластиков предлагается использовать метод, основан-

ный на лазерном термооптическом возбуждении широкополосных импульсов продольных аку-

стических волн (оптико-акустический эффект) [19, 20]. Преимуществами лазерно-ультразвуково-

го (ЛУ) метода является возможность создания коротких и мощных зондирующих ультразвуко-

вых импульсов (с амплитудой до сотен мегапаскалей) в широком спектральном диапазоне (от

долей до десятков мегагерц), что актуально для исследования сильно поглощающих и рассеива-

ющих ультразвук материалов [19]. Подобный метод ранее успешно применялся для оценки пори-

стости композиционных материалов по величине затухания и дисперсии фазовой скорости уль-

тразвуковых волн в режиме прямой пьезоэлектрической регистрации акустических сигналов,

проходящих через весь исследуемый образец [19]. Однако использование схемы с прямой реги-

страцией требует плоскопараллельности входной и выходной поверхностей исследуемых объек-

тов, что не позволяет использовать ее для образцов с вариацией толщины и конструкций сложной

формы. В [20] для исследования пористых композитов использовался ЛУ-метод с косвенной

схемой регистрации акустических сигналов. При этом пористость определялась по величине ско-

рости продольных акустических волн, измеряемой по времени двойного пробега зондирующего

ультразвукового импульса по толщине образца. Это не позволяет в полной мере реализовать пре-

имущества одностороннего доступа к объекту, т. к. требует точного измерения толщины исследу-

емой области. По этой причине оценка пористости с использованием данного метода в случае

образцов и участков конструкций с непараллельностью входной и выходной поверхностей или

переменной толщиной также является затруднительной. Кроме того, из-за особенностей техно-

логий производства углепластиков даже для плоских изделий возможна некоторая вариация тол-

щины от точки к точке. Поэтому с практической точки зрения представляется целесообразным

разработать ЛУ-метод, позволяющий оценивать пористость материала при одностороннем досту-

пе без измерения толщины исследуемой области.

Целью настоящей работы является разработка и экспериментальная реализация лазерно-уль-

тразвукового метода количественной оценки пористости углепластиков, позволяющего проводить

измерения при одностороннем доступе к исследуемому объекту. Преимуществом предлагаемого

метода является отсутствие необходимости измерения толщины образца, поэтому он может при-

меняться для исследования углепластиковых конструкций и деталей. Зависимость плотности мате-

риала и скорости распространения в нем продольных акустических волн от его пористости позво-

ляет рассчитать локальную пористость в исследуемой области образца по экспериментально

измеренной величине акустического импеданса этой области. В работе исследовались образцы

однонаправленных углепластиков с различным объемным содержанием матрицы и наполнителя и

различной средней пористостью. Пористость образцов также определялась методом рентгенов-

ской компьютерной томографии для последующего сравнения полученных результатов.

МЕТОДИКА ИЗМЕРЕНИЯ АКУСТИЧЕСКОГО ИМПЕДАНСА

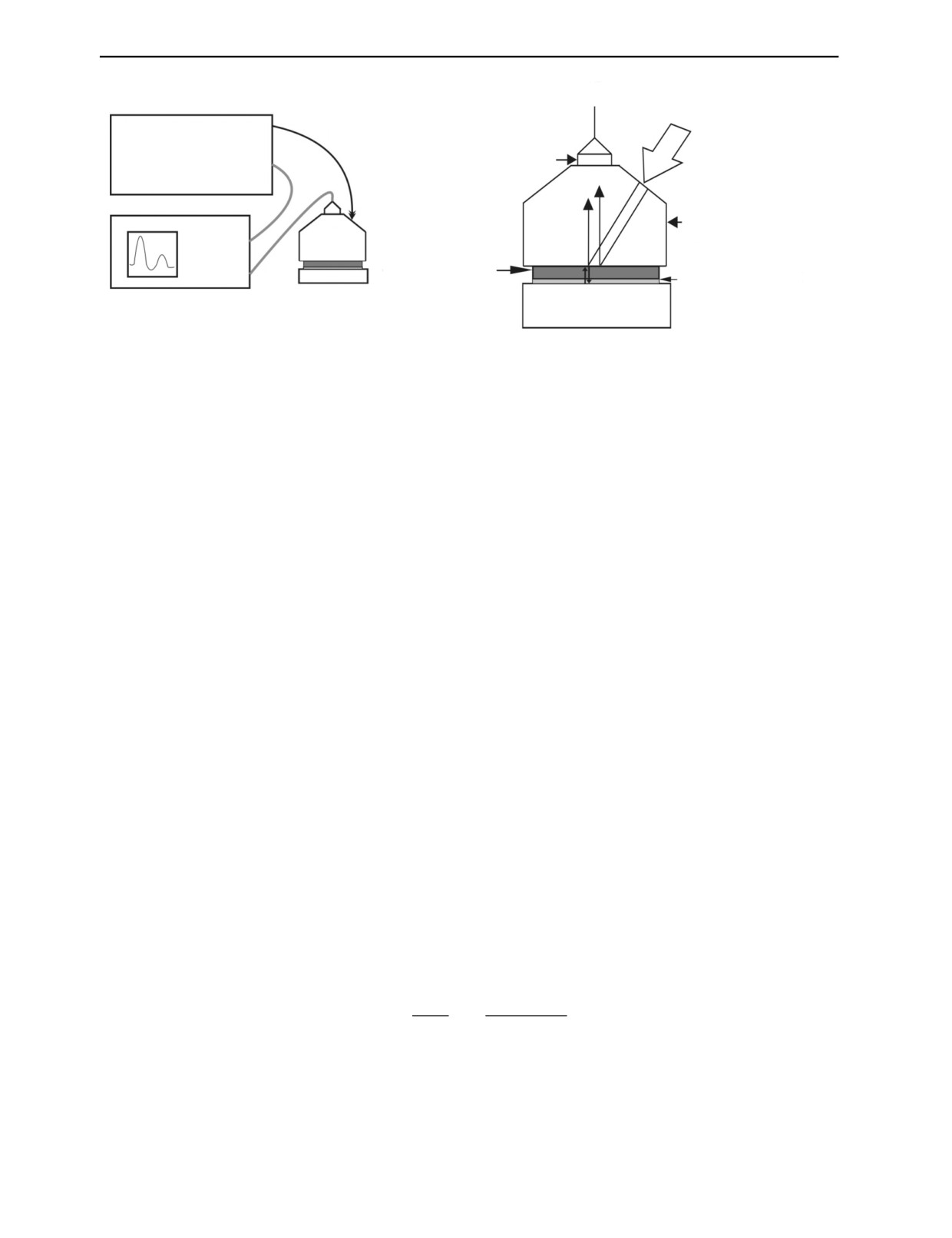

Блок-схема экспериментальной установки, используемой в настоящей работе, представлена на

рис. 1а. Для генерации и регистрации ультразвуковых импульсов использовался оптико-акустиче-

ский (ОА) преобразователь, схема которого показана на рис. 1б. С помощью оптоволокна в преоб-

разователь доставлялось излучение Nd:YAG лазера с диодной накачкой и модуляцией добротно-

сти, длительность лазерного импульса 10 нс, энергия в импульсе 100 мкДж, частота следования

импульсов 500 Гц. Через прозрачную призму лазерное излучение падает под углом на поверхность

ОА-источника (в качестве ОА-источника использовался черный пластик). Призма находится в

акустическом контакте с источником и одновременно является звукопроводом широкополосного

пьезоэлектрического приемника. Тонкий слой иммерсионной жидкости (трансформаторного

масла) обеспечивает акустический контакт между ОА-источником и образцом при плотном при-

жиме образца к источнику. Лазерный импульс поглощается в ОА-источнике, вследствие чего про-

исходит неоднородный нестационарный нагрев приповерхностного слоя источника. Последующее

тепловое расширение этого слоя приводит к возникновению двух импульсов продольных акусти-

ческих волн [21]. Один из этих импульсов проходит в призму-звукопровод (1) и является зондиру-

Дефектоскопия

№ 3

2020

16

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

а

б

Лазерный

1

импульс

3

Пьезо-

Nd:YAG

приемник

4

1

2

Прозрачная

2

призма

6

5

ОА-источник

7

Иммерсионная

жидкость

Образец

Рис. 1. Блок-схема экспериментальной установки (а): 1 — Nd:YAG лазер, 2 — осциллограф, 3 — оптоволоконный

кабель, 4, 5 — соединительные кабели для передачи сигнала с пьзеоприемника и синхронизации, 6 — ОА-преобразователь,

7 — образец; схема ОА-преобразователя (б).

ющим в данной системе, а другой проходит через ОА-источник и слой иммерсионной жидкости.

Рассогласование импедансов ОА-источника и исследуемого образца приводит к тому, что часть

сигнала отразится от границы раздела жидкость—образец и будет зарегистрирована пьезоприем-

ником с временной задержкой, равной двойному пробегу импульса по толщине ОА-источника и

слою иммерсионной жидкости. Такая схема регистрации сигналов позволяет проводить исследо-

вания при одностороннем доступе к объекту контроля. При исследовании образцов зондирующий

ультразвуковой импульс распространялся перпендикулярно плоскости укладки слоев в композите.

Электрические сигналы с пьезоприемника передавались на цифровой осциллограф и затем обра-

батывались на персональном компьютере, запуск осциллографа был синхронизирован с моментом

излучения лазерного импульса.

Амплитуда A0 зондирующего импульса и амплитуда A импульса, отраженного от границы иммер-

сионная жидкость—образец, соотносятся как A = RA0, где R = (Zc - Zoil)/ (Zc + Zoil) — коэффициент

отражения продольной акустической волны от границы раздела сред (R = (Zc - Zs)/(Zc + Zs) в случае

плотного прижима образца к источнику), Zc = ρcCc, Zs = ρoilCoil, Zs = ρsCs — акустические импедансы

композитного образца, трансформаторного масла и ОА-источника соответственно [22].

Таким образом, коэффициент отражения и амплитуда отраженного сигнала соответственно

будут зависеть от величины акустического импеданса исследуемого образца. Однако это выраже-

ние не учитывает наличие рассеяния ультразвука на шероховатой поверхности образца, а также

затухания ультразвука в иммерсионной жидкости и ОА-источнике. Затухание в источнике и в

слое трансформаторного масла может приводить к дополнительному изменению амплитуды и

длительности отраженного сигнала по сравнению с зондирующим. Чтобы исключить влияние

этого затухания, вместо зондирующего ультразвукового импульса предлагается использовать

импульс, отраженный от опорной плоскопараллельной полированной кварцевой пластины с

известными акустическими свойствами, которая помещается на место исследуемого образца.

Коэффициент отражения продольных акустических волн от границы раздела ОА-источник —

кварцевая пластина рассчитывается как Rref = (Zref - Zs)/ (Zref + Zs), где акустические импедансы

кварца и ОА-источника составляют Zref = 13,1·106кг/(м2·с) и Zs =

2,89·106 кг/(м2·с) соответственно

[23]. Тогда амплитуда ультразвукового сигнала, отраженного от границы раздела источник—

кварц Aref = RrefA1, и, следовательно, R = RrefA/Aref. Отсюда можно получить величину акустиче-

ского импеданса исследуемого образца углепластика:

1+

R

A

+

AR

ref

ref

Z

=

Z

=

Z

(1)

c

s

s

1−

R

A

−

AR

ref

ref

Таким образом, по измеренным амплитудам ультразвуковых сигналов A и Aref можно опреде-

лить акустический импеданс композитного образца. Однако амплитуда отраженного от образца

сигнала A может также уменьшаться из-за рассеяния ультразвуковых волн на шероховатой поверх-

ности образца, а также ее некоторой кривизны, при этом одновременно будет увеличиваться его

длительность. Для учета рассеяния на шероховатой поверхности углепластика вместо амплитуд

Дефектоскопия

№ 3

2020

Количественная оценка пористости однонаправленных углепластиков...

17

отраженных ультразвуковых сигналов предлагается использовать максимальные значения их инте-

гралов, которые рассчитываются как

t

I t)

=

U

(τ)

d

τ,

(2)

∫

−∞

где U(τ) — временной профиль регистрируемого ультразвукового сигнала. Тогда для расчета аку-

стического импеданса исследуемого образца вместо (1) будет использоваться выражение:

I

+

I

R

max ref

max ref

Z

=

Z

,

(3)

c

s

I

−

I

R

max ref

max ref

где Imax ref и Imax — максимальные значения интегралов от отраженных сигналов для опорной квар-

цевой пластины и исследуемого образца, которые будут определяться как уменьшением амплиту-

ды, так и увеличением длительности отраженного импульса за счет рассеяния ультразвуковой

волны на поверхности углепластика.

а

кварцевая пластина

б

сигнал

0,3

образец углепластика

1,2

0,015

интеграл

Зондирующий

1,0

импульс

0,2

0,010

0,8

Импульс, отраженный

0,1

0,6

от поверхности объекта

0,005

0,4

0,000

0,0

0,2

0,0

-0,005

-0,1

-0,2

–0,010

-0,4

-0,2

3,2

3,4

3,6

3,8

4,0

4,2

4,4

3,75

3,80

3,85

3,90

3,95

4,00

t, мкс

t, мкс

Рис. 2. Примеры временных треков ультразвуковых сигналов для опорной кварцевой пластины и углепластикового

образца (а); временной профиль ультразвукового импульса, отраженного от поверхности исследуемого образца

(в увеличенном масштабе), и его интеграл (б).

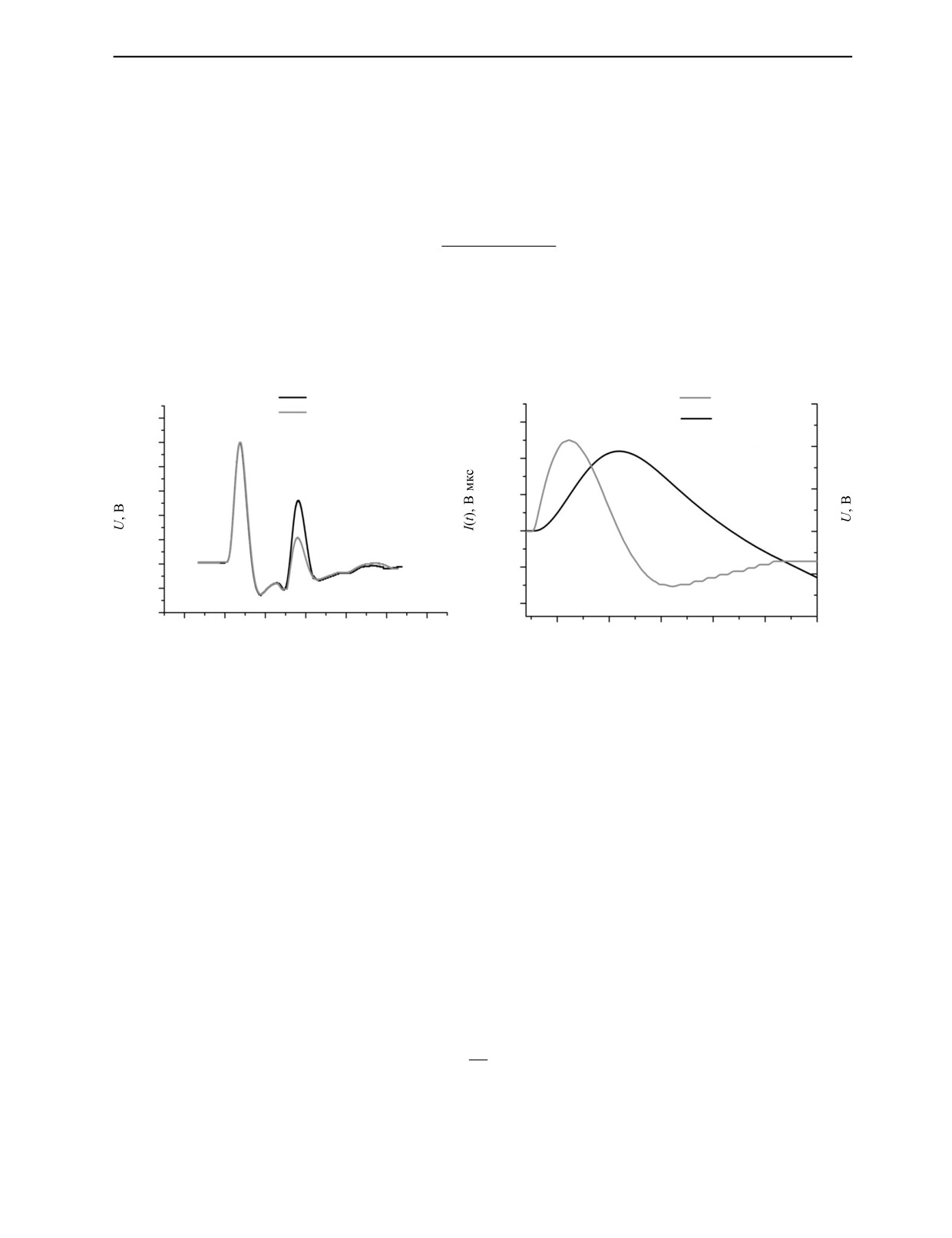

На рис. 2а показаны примеры временных треков ультразвуковых сигналов для опорной квар-

цевой пластины и углепластикового образца. Амплитуда отраженного сигнала в случае углепла-

стикового образца будет заметно меньше, чем в случае опорной пластины, так как Zc < Zref.

Отрицательные фазы сигналов возникают из-за дифракции акустических волн при распростране-

нии через призму-звукопровод, отличие в отрицательных фазах обусловлено, по-видимому,

небольшой кривизной поверхности исследуемого композитного образца. На рис. 2б в увеличен-

ном масштабе приведены временной профиль ультразвукового импульса, отраженного от поверх-

ности исследуемого образца углепластика, и его интеграл. На временном профиле сигнала момент

времени, соответствующий максимуму интеграла, совпадает с моментом перехода от положитель-

ной фазы сигнала к отрицательной. Таким образом, значение Imax будет соответствовать полной

площади положительной фазы отраженного от образца сигнала.

МЕТОДИКА РАСЧЕТА ПОРИСТОСТИ

Пористость исследуемого образца углепластика определяется как

ρ

P

=

1−

⋅

100 %,

(4)

ρ0

где ρ — фактическая плотность пористого композита, ρ0 — расчетная плотность твердой фазы

образца (без пор). Расчетная плотность ρ0 может быть определена по известным плотностям поли-

мерной матрицы ρm и углеродного наполнителя ρf и их объемному содержанию в материале nm и nf :

Дефектоскопия

№ 3

2020

18

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

ρ

0

=n

ρm m

+n

f

ρ

f

,

(5)

где nm+nf = 1.

Объемное содержание пор в композитном образце оказывает значительное влияние на ско-

рость распространения в нем продольных акустических волн [24, 25]. Используя зависимости

модуля Юнга и модуля всестороннего сжатия от соотношения объемов всего образца и его твердой

фазы, можно получить выражение, которое связывает фазовую скорость продольных акустических

волн с пористостью материала [24]:

2/3

C

=C

1-P

,

(6)

c

0

где C0 и C — фазовые скорости продольных акустических волн для беспористого и пористого

образцов соответственно. Данная формула справедлива для случая малой пористости (P ≤ 20 %),

когда поры являются изолированными и связанных поровых кластеров не образуется. Величина C0

для беспористого материала может быть рассчитана, исходя из модели двухкомпонентной среды,

связывающей объемные концентрации компонент (матрицы и наполнителя) и фазовые скорости в

отдельных компонентах с фазовой скоростью продольных акустических волн в композитном мате-

риале [26]:

−1

1

n

n

2

m

f

C

=

+

,

(7)

0

2

2

ρ

0

ρ

Cm m

ρ

f

C

f

где фазовые скорости в матрице и наполнителе Cm и Cf считаются заранее известными.

Используя формулы (4) и (6), можно получить выражение для акустического импеданса пори-

стого образца углепластика:

2/3

Z

= ρC = ρ

C

(

1−P

)

1−P

(8)

c

0

0

Таким образом, пористость исследованного образца может быть оценена по экспериментально

измеренной величине его акустического импеданса при известных ρ0 и C0, которые рассчитывают-

ся по формулам (5) и (7).

ИССЛЕДОВАННЫЕ ОБРАЗЦЫ

В настоящей работе исследовались восемь образцов однонаправленных углепластиков с раз-

личным объемным содержанием полимерной матрицы и углеродного наполнителя. Процентный

состав исследованных образцов приведен в табл. 1.

Таблица

1

Процентный состав исследованных углепластиковых образцов

№ образца

Объемное содержание матрицы nm, %

Объемное содержание наполнителя nf, %

Расчетная плотность ρ0, кг/м3

1-1

32,8

67,2

1566

1-2

2-1

2-2

44,2

55,8

1504

2-3

3-1

3-2

37,5

62,5

1540

3-3

Плотности матрицы и наполнителя составляют ρm=1200 кг/м3 и ρf = 1744 кг/м3 соответственно.

По известным плотностям компонент и их объемному содержанию с использованием формулы (4)

были вычислены расчетные плотности материала без пор ρ0. Полученные величины также пред-

ставлены в табл. 1.

Дефектоскопия

№ 3

2020

Количественная оценка пористости однонаправленных углепластиков...

19

Таблица

2

Средние значения акустических импедансов и пористости для исследованных образцов углепластиков

№ образца

Z0 ·106, кг/(м2·с)

<Z>OA·106, кг/(м2·с)

<P>OA, %

<P>X-ray, %

1-1

4,75

4,27±0,06

4,2±0,6

4,2

1-2

4,75

4,42±0,06

2,6±0,6

2,5

2-1

4,37

4,07±0,05

2,5±0,6

2,8

2-2

4,37

4,12±0,05

1,9±0,6

1,4

2-3

4,37

4,06±0,05

2,6±0,6

2,9

3-1

4,59

4,31±0,06

2,1±0,6

2,0

3-2

4,59

4,47±0,06

0,7±0,6

0,6

3-3

4,59

4,55±0,06

0,1±0,6

0

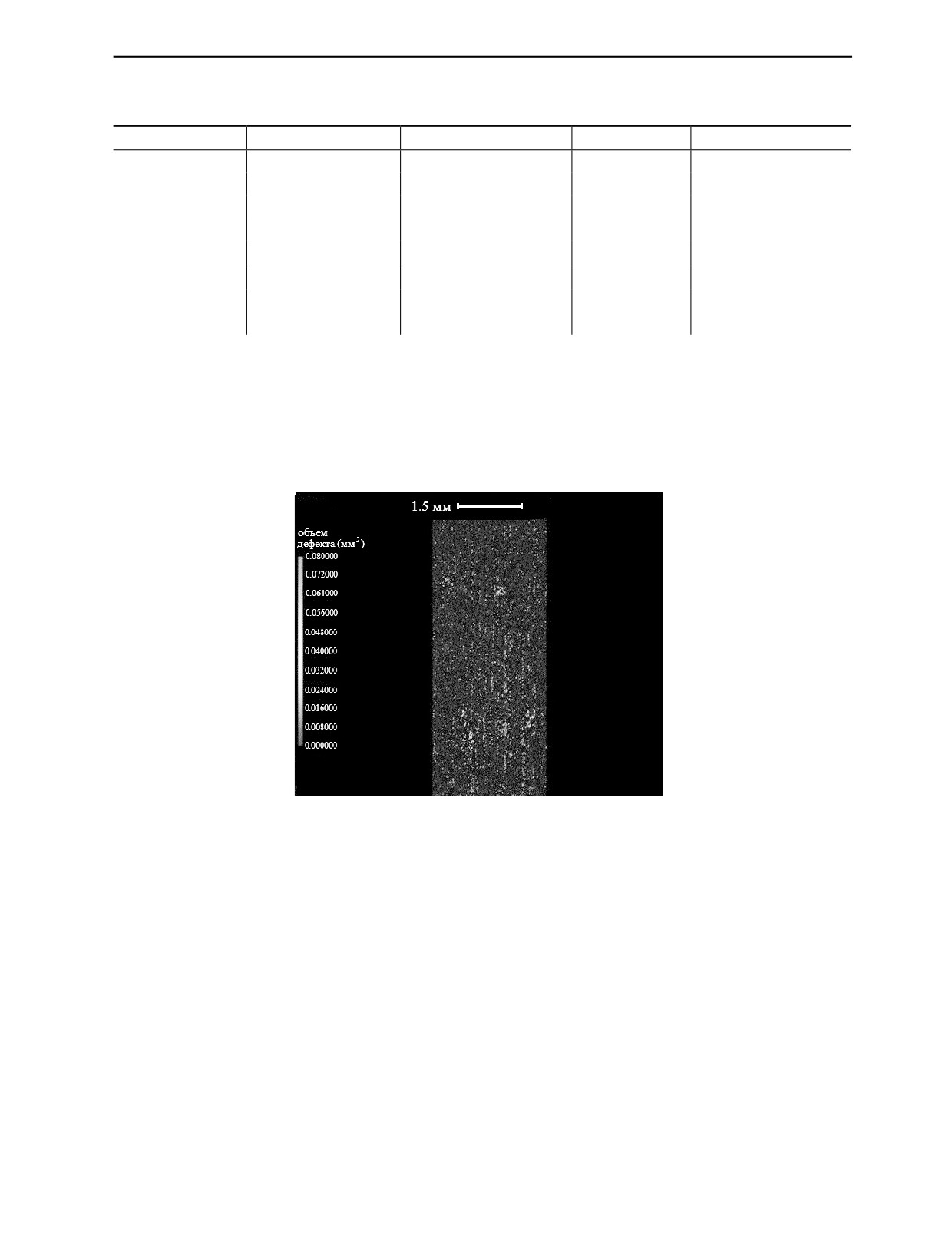

Практически все исследованные образцы содержали некоторую пористость. Для проверки

результатов, полученных ЛУ-методом, была проведена оценка пористости исследованных образ-

цов с помощью рентгеновской компьютерной томографии. Результаты томографии показали, что

суммарная пористость в исследованных образцах варьируется от 0 до 4,2 % (см. табл. 2). Пример

полученного изображения сечения одного из пористых образцов представлен на рис. 3.

Рис. 3. Пример томографического изображения пористого образца углепластика (образец № 3-1, средняя объемная

пористость 2 %).

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

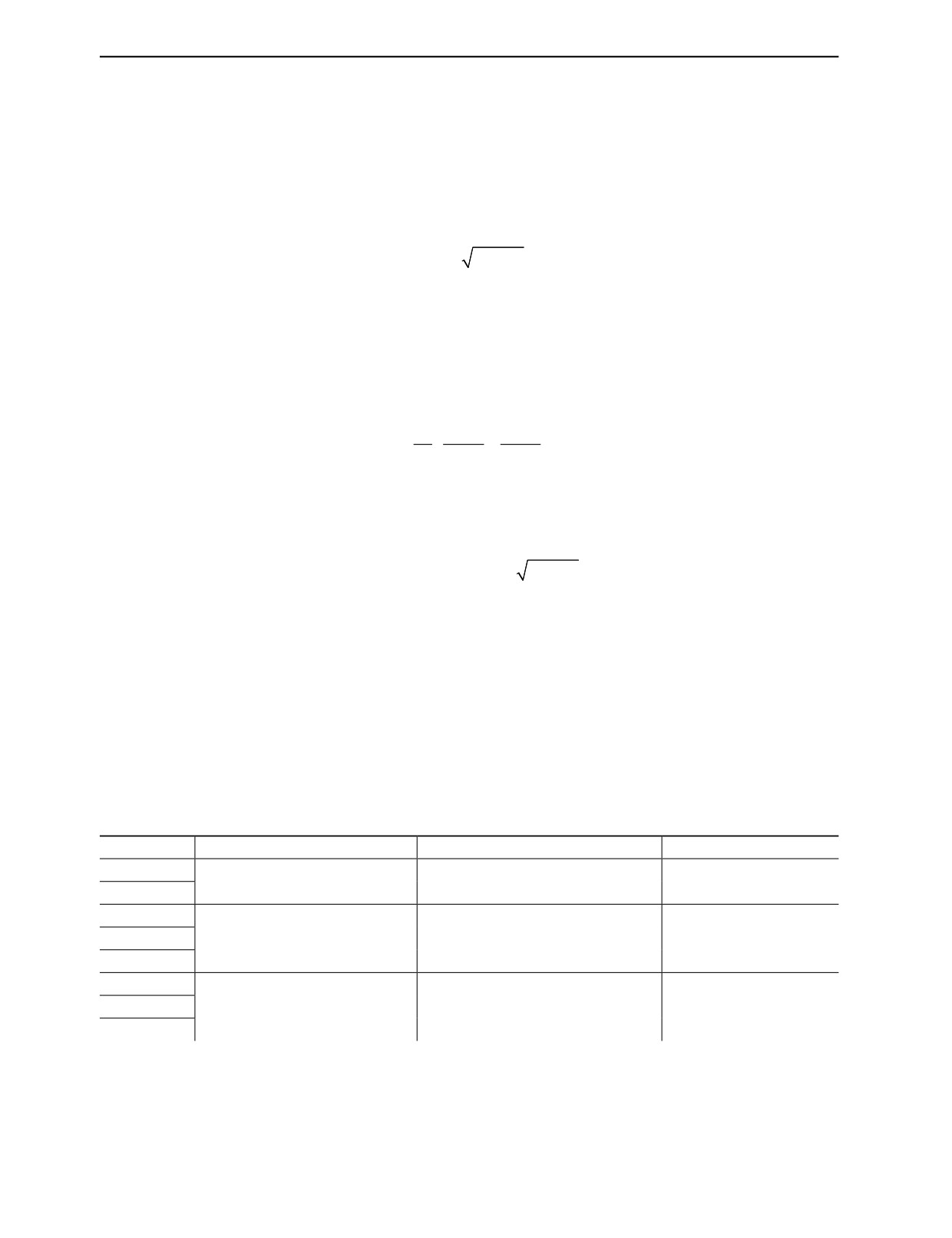

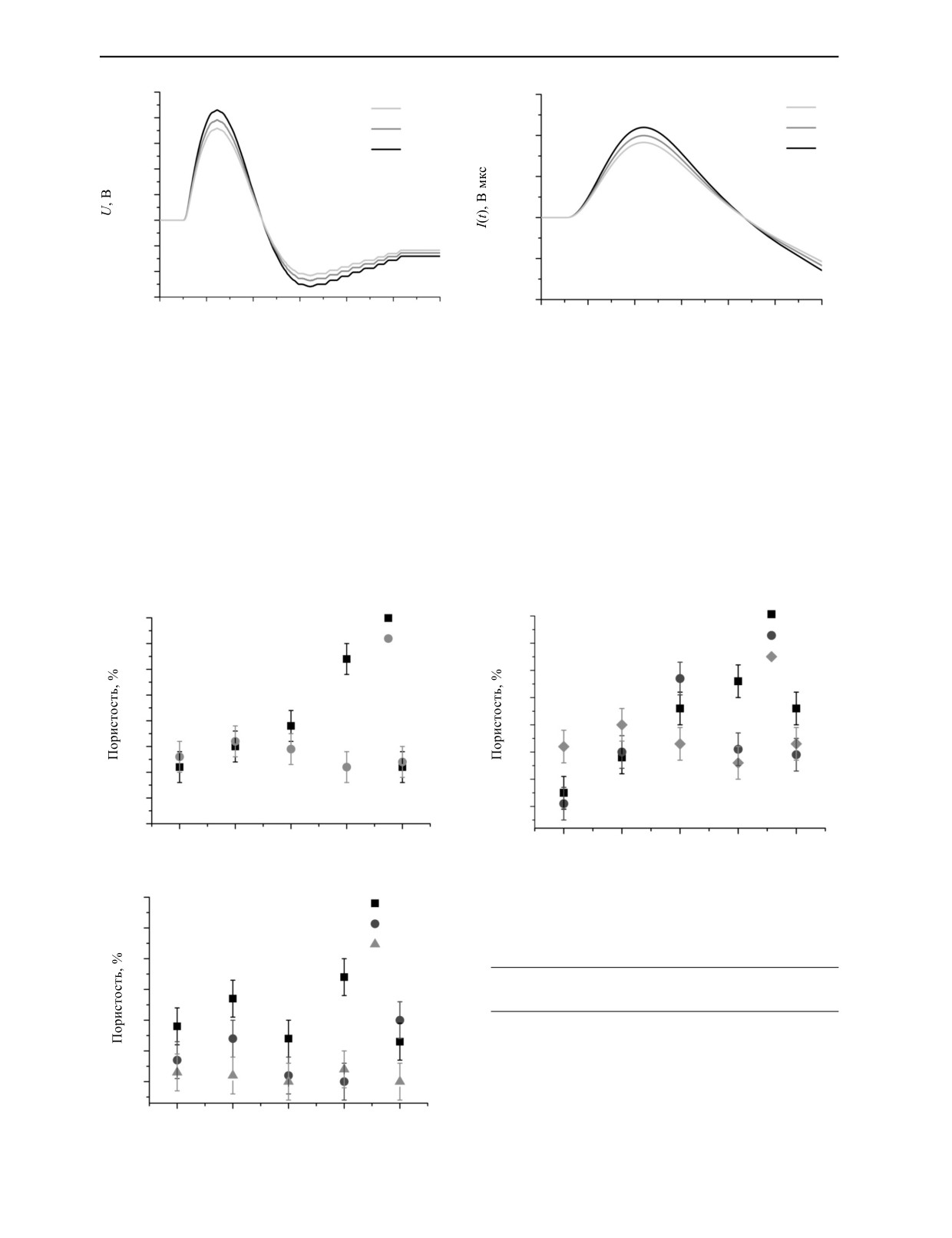

Величины акустических импедансов исследованных образцов рассчитывались по интегра-

лам зарегистрированных ультразвуковых импульсов, отраженных от границы раздела источ-

ник—образец, с использованием формулы (3). Примеры временных профилей отраженных уль-

тразвуковых сигналов для углепластиков с соотношением акустических импедансов

Zc1 < Zc2 <Zc3 и их интегралы приведены на рис. 4. Относительная погрешность измерения

амплитуды ультразвуковой волны и максимума величины интеграла определяется отношением

сигнал/шум для системы регистрации акустических сигналов, а также нестабильностью энергии

лазерных импульсов. Для используемой экспериментальной установки относительная погреш-

ность ΔI/I = ΔA/A ≈ 1-1,2 %. Это приводит к относительной погрешности измерения акустиче-

ского импеданса композита ΔZc/Zc ≈ 1,3-1,4 %.

Акустический импеданс беспористых образцов с различным объемным содержанием матрицы

и наполнителя определяется с использованием формул (5) и (7), рассчитанные значения представ-

лены в табл. 2.

Дефектоскопия

№ 3

2020

20

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

0,25

а

б

0,015

Zc1

Zc1

0,20

Zc2

Zc2

0,010

0,15

Zc3

Z

c3

0,10

0,005

0,05

0,00

0,000

-0,05

-0,005

-0,10

-0,15

-0,010

3,70

3,75

3,80

3,85

3,90

3,95

4,00

3,70

3,75

3,80

3,85

3,90

3,95

4,00

t, мкс

t, мкс

Рис. 4. Отраженные ультразвуковые сигналы для углепластиковых образцов с Zc1 < Zc2 < Zc3 (а) и их интегралы (б).

Характерный диаметр лазерного пучка на поверхности ОА-источника и диаметр зондирующе-

го ультразвукового пучка соответственно составляет 2-3 мм. Это позволяет проводить измерения

акустических импедансов образцов в локальных участках с характерным поперечным размером

2-3 мм. Используя формулу (8), по измеренной локальной величине акустического импеданса

можно рассчитать величину локальной пористости в исследуемых участках. Это позволяет проа-

нализировать распределение пористости вдоль плоскости укладки слоев углеродной ткани и оце-

нить его неоднородность. На рис. 5 приведены значения локальных пористостей для пяти выбран-

ных участков каждого образца, полученные с помощью ЛУ-метода. Неравномерность распределе-

ния пористости можно количественно охарактеризовать как разность максимальной и минималь-

а

б

8

1-1

7

2-1

1-2

2-2

7

6

2-3

6

5

5

4

4

3

3

2

2

1

1

0

0

1

2

3

4

5

1

2

3

4

5

Номер участка

Номер участка

в

6

3-1

3-2

5

3-3

4

Рис. 5. Локальные значения пористости для образцов

3

с nm= 32,8 % (а), nm= 44,2 % (б) и nm= 37,5 % (в).

2

1

0

1

2

3

4

5

Номер участка

Дефектоскопия

№ 3

2020

Количественная оценка пористости однонаправленных углепластиков...

21

ной локальных пористостей в образце ΔP = Pmax- Pmin. Для исследуемых образцов ΔP варьируется

от 0,3 для образца № 3-3 до 4.5 и 4.2 для образцов № 2-2 и 1-1 соответственно. Таким образом, для

данных углепластиковых образцов характерна существенная неравномерность распределения

локальной пористости вдоль плоскости укладки углеродной ткани.

N

1

Усредненная по N точкам пористость углепластика определяется как

<

P

>

LU

=

∑

P

N

,

где

N

i=1

PN — локальная пористость в N-й точке образца. Средние значения величины акустического импе-

данса <Zc> для каждого из образцов и рассчитанные величины их средней объемной пористости

<P>LU, полученные ОА-методом, приведены в табл. 2. Также в таблице приведены величины сум-

марной пористости <P>X-ray, полученные с использованием рентгеновской компьютерной томогра-

фии. Из представленных данных видно, что результаты, полученные ЛУ-методом, в пределах

погрешности измерений согласуются с результатами рентгеновской томографии. Это означает, что

ЛУ-метод действительно может быть использован для оперативной оценки пористости углепла-

стика и ее распределения.

ЗАКЛЮЧЕНИЕ

Предложенный в настоящей работе лазерно-ультразвуковой метод позволяет проводить коли-

чественную оценку пористости углепластика, основанную на измерении величины его акустиче-

ского импеданса. Методика расчета пористости углепластика основана на зависимости скорости

распространения продольных акустических волн в материале и его плотности от пористости.

Разработана методика измерения акустического импеданса образца композита по величине инте-

грала ультразвукового сигнала, отраженного от поверхности композита на границе раздела иммер-

сионная жидкость—образец. Это позволяет учесть возможное рассеяние ультразвуковых волн на

шероховатой поверхности композитных образцов при измерении их импедансов, что особенно

актуально для углепластиков, всегда имеющих некоторую шероховатость поверхности, обуслов-

ленную структурой углеродной ткани.

Показано, что исследованные образцы однонаправленных углепластиков имеют неравномер-

ность распределения пористости в плоскости укладки слоев. Локальная пористость в некоторых

участках может значительно отличаться от средней по объему, что обусловлено особенностями

технологий изготовления материала. Показано, что средняя пористость исследованных образцов

варьиреутся от 0,1 до 4,2 %. Также проведено сравнение величины средней пористости, измерен-

ной лазерно-ультразвуковым методом, с результатами рентгеновской томографии, полученные

результаты согласуются с учетом погрешностей измерения.

Преимуществом предложенного метода является возможность оперативной диагностики

пористости материала при одностороннем доступе к исследуемому объекту без измерения его

габаритов и массы, что может применяться для композитных конструкций сложной формы.

Измерение локальной пористости и ее распределения позволяет обнаружить потенциально уяз-

вимые участки композитной конструкции с повышенной пористостью. Представленный метод

может быть использован для контроля качества получаемых композитов при модернизации тех-

нологий и подборе оптимальных условий производства, а также для диагностики изменений

структуры композитов в процессе их эксплуатации или при механических испытаниях деталей

и изделий.

СПИСОК ЛИТЕРАТУРЫ

1. Soutis C. Fibre reinforced composites in aircraft construction // Progress in Aerospace Sciences. 2005.

V. 41. P. 143—151.

2. Chand S. Carbon fibers for composites // J. Mater. Sci. 2000. V. 35. P. 1303—1313.

3. Boichuk A.S., Dikov I.A. et al. Determining Porosity of Monolithic Zones in Aircraft Parts and

Assemblies Made of PCMs Using Ultrasound Pulse Echo Method // Russian Journal of Nondestructive

Testing. 2019. V. 55. No. 1. P. 1—7. [Бойчук А.С., Диков И.А., Чертищев В.А., Генералов А.С. Определение

пористости монолитных зон деталей и агрегатов самолета, изготавливаемых из ПКМ, с применением

ультразвукового эхоимпульсного метода // Дефектоскопия. 2019. № 1. С. 3—9.]

4. Stepanova L.N., Petrova E.S., Chernova V.V. Strength Tests of a CFRP Spar Using Methods of

Acoustic Emission and Tensometry // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 4.

P. 243—248. [Степанова Л.Н., Петрова Е.С., Чернова В.В. Прочностные испытания лонжерован из

углепластика с использованием методов акустической эмиссии и тензометрии // Дефектоскопия.

2018. № 4. С. 24—30.]

Дефектоскопия

№ 3

2020

22

Ю.Г. Соколовская, Н.Б. Подымова, А.А. Карабутов

5. Любин Дж. Справочник по композиционным материалам. М.: Машиностроение, 1988. 447 с.

6. Перепелкин К.Е. Армирующие волокна и волокнистые полимерные композиты. СПб.: Научные

основы и технологии, 2009. 380 с.

7. Adams R.D., Cawle P. A review of defect types and nondestructive testing techniques for composites

and bonded joints // NDT Int. 1988. V. 21. № 4. P. 208—222.

8. Гуняев Г.М. Структура и свойства полимерных волокнистых композитов. М.: Химия, 1981. 232 с.

9. Scott A.E., Sinclair I., Spearing S.M., Mavrogordato M.N., Hepples W. Influence of voids on damage

mechanisms in carbon/epoxy composites determined via high resolution computed tomography// Compos. Sci.

Technol. 2014. V. 90. P. 147—153.

10. Stamopoulos A.G., Ilio A.D. On the predictive tools for assessing the effect of manufacturing defects

on the mechanical properties of composite materials // Procedia CIRP. 2019. V. 79. P. 563—567.

11. Душин М.И., Донецкий К.И., Караваев Р.Ю. Установление причин образования пористости при

изготовлении ПКМ // Электронный научный журнал «Труды ВИАМ». 2016. № 6.

12. Chimenti D.E. Review of air-coupled ultrasonic materials characterization // Ultrasonics. 2014. V. 54.

P. 1804—1816.

13. Ibrahim M.E. Nondestructive evaluation of thick-section composites and sandwich // Composites Part

A. 2014. V. 64. P. 36—48.

14. Sachse W., Castagnede B., Grabec I., Kim K.Y., Weaver R.L. Recent developments in quantitative

ultrasonic NDE of composites // Ultrasonics. 1990. V. 28. P. 97—104.

15. Green R.E. Jr. Non-contact ultrasonic techniques // Ultrasonics. 2004. V. 42. P. 9—16.

16. Potapov A.I., Makhov V.E. Methods for Nondestructive Testing and Diagnostics of Durability of

Articles Made of Polymer Composite Materials // Russian Journal of Nondestructive Testing. 2018. V. 54.

No. 3. P. 151—163. [Потапов А.И., Махов В.Е. Методы неразрушающего контроля и диагностики проч-

ности изделий из полимерных композиционных материалов // Дефектоскопия. 2018. № 3. С. 7—19.]

17. Вавилов В.П. Тепловой неразрушающий контроль материалов и изделий (обзор) // Дефектоскопия.

2017. № 10. С. 34—57.

18. Chulkov A.O., Vavilov V.P., Nesteruk D.A. An Automated Practical Flaw-Identification Algorithm for

Active Thermal Testing Procedures // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 4.

P. 278—282. [Чулков А.О., Вавилов В.П., Нестерук Д.А. Автоматизированный практический алгоритм

идентификации дефектов в процедурах активного теплового контроля // Дефектоскопия. 2018. № 4.

С. 49—53.]

19. Карабутов А.А., Подымова Н.Б., Беляев И.О. Исследование влияния пористости на затухание

ультразвука в углепластиковых композитах методом лазерно-ультразвуковой спектроскопии // Акуст.

журн. 2013. Т. 59. № 6. С. 714—721.

20. Соколовская Ю.Г., Карабутов А.А. Лазерно-ультразвуковая дефектоскопия конструкций из

мультиаксиальных полимерных композиционных материалов // Конструкции из композиционных мате-

риалов. 2018. № 1. С. 56—60.

21. Karabutov A.A., Podymova N.B. Nondestructive porosity assessement of CFRP composites with

spectral analysis of backscattered laser-induced ultrasonic pulses // J. Nondestruct. Eval. 2013. V. 32. № 2.

P. 315—324.

22. Karabutov A.A. (Jr.), Karabutov A.A., Sapohznikov O.A. Determination of the elastic properties of

layered materials using laser excitation of ultrasound // Physics of Wave Phenomena. 2010. V. 18. № 4.

P. 297—302.

23. Физические величины / Справочник. Под ред. Григорьева И.С. , Мейлихова Е.З. М.: Энергоатом-

издат, 1991. 1232 с.

24. Поляков В.В., Головин А.В. Влияние пористости на скорости ультразвуковых волн в металлах //

Письма в ЖТФ. 1994. Т. 20. Вып. 11. С. 54—57.

25. Поляков В.В., Головин А.В. Упругие характеристики пористых материалов // ПМТФ. 1993. T. 34.

№ 5. C. 32—35.

26. Карабутов А.А., Соколовская Ю.Г. Лазерный оптико-акустический метод измерения объемной

концентрации эпоксидной смолы в углепластиковых композитах // Вестник Московского университета.

Серия 3. Физика. Астрономия. 2018. № 6. С. 45—49.

Дефектоскопия

№ 3

2020