Электромагнитные методы

УДК 620.179.118.7

ВЛИЯНИЕ ПАРАМЕТРОВ РАЗРЯДНОЙ ЦЕПИ ГАЗОРАЗРЯДНОГО

ПРЕОБРАЗОВАТЕЛЯ ДЕФЕКТОВ И СКОРОСТИ ДВИЖЕНИЯ ПРОВОДА

НА ПОГРЕШНОСТЬ ИЗМЕРЕНИЯ ПРОТЯЖЕННОСТИ ДЕФЕКТОВ ЕГО

ИЗОЛЯЦИИ

© 2020 г. Г.В. Смирнов1,*, А.Х. Мирзоев1,**

1Федеральное государственное бюджетное образовательное учреждение высшего образования

«Томский государственный университет систем управления и радиоэлектроники»

Россия 634045 Томск, пр-т Ленина, 40

E-mail: *smirnov@main.tusur.ru; **mirzoev.alisher.95@mail.ru

Показано, что основное влияние на величину систематической погрешности в определении протяженности дефекта

оказывают два фактора: напряжение контроля U на газоразрядном датчике дефектов и постоянная времени τ = RC разряд-

ной цепи датчика. Установлено, что скорость движения провода не оказывает существенного влияния на величину этой

погрешности. Показано практическое применение установленных закономерностей для повышения точности контроля

протяженности дефектов в изоляции провода в измерителях дефектности с газоразрядным датчиком.

Ключевые слова: контроль, дефект, протяженность, первичный преобразователь дефектов, погрешность, датчик ско-

рости, напряжение, постоянная времени.

DOI: 10.31857/S0130308220030033

ВВЕДЕНИЕ

В настоящее время для контроля дефектности эмалевой изоляции проводов используют ГОСТ

IEC 60851—5—2011 [1]. В соответствии с этим документом целостность изоляции выражается

числом точечных повреждений на проводе определенной длины, зафиксированных с помощью

электрического испытательного устройства. Для контроля точечных повреждений изоляции про-

водов используют датчик с высоким напряжением.

Недостатком используемого в настоящее указанного выше стандарта является, во-первых, ма-

лая универсальность датчика, так как он применим только для проводов с диаметром жилы, лежа-

щей в диапазоне от 0,050 до 0,25 мм. Для проводов с диаметром, лежащим в диапазоне от 0,25 до

1,600 мм, этот датчик уже не применим, и взамен него используют один высоковольтный электрод

большего диаметра.

Во-вторых, при контроле этим способом провод многократно перегибается. Это приводит к вы-

соким механическим нагрузкам на изоляцию провода со стороны роликов, что вызывает не только

ослабление механической и электрической прочности изоляции контролируемого провода, но и

приводит к появлению дополнительных дефектов в изоляции провода. Поэтому при помощи дат-

чика, используемого в [1], осуществляют только выборочный контроль при постоянной и относи-

тельно малой скорости протягивания провода, равной (275 ± 25) мм/с.

В-третьих, рассмотренный выше способ контроля дефектности не позволяет определять про-

тяженность дефектов, которая является не менее важной характеристикой поврежденности изоля-

ции, чем количество дефектов [2, 3].

Перечисленные недостатки вносят существенные ограничения на возможности контроля, и

его, в соответствии с перечисленными недостатками, применяют только для выборочного входного

или выходного контроля изоляции провода.

Вместе с тем проводить контроль дефектности наиболее целесообразно там, где используется

преобладающее количество выпускаемого провода, в частности, в производственных процессах

изготовления обмоток электрических машин, потому что именно в этих процессах образуется наи-

большее количество дефектов.

В настоящее время электропривод занимает доминирующее положение практически во всех

промышленных и многих транспортных механизмах. Согласно статистике, электроприводом осна-

щены примерно 85 % всех двигательных и силовых механизмов (насосы, компрессоры, вентилято-

ры, станки, разнообразные технологические машины, бытовая техника и др.) [3—8]. Асинхронные

двигатели (АД) стали изделием массового применения и на сегодня они потребляют около 75 %

вырабатываемой во всем мире электроэнергии [3].

Отказ в работе электрической машины может повлечь за собой огромные убытки предприятия

из-за простоя технологического оборудования, а также угрожать безопасности жизни людей.

24

Г.В. Смирнов, А.Х. Мирзоев

В среднем, из-за повреждений обмоток двигателей происходит 85—95 % отказов, 3—8 % —

вследствие повреждений подшипников [9, 10]. По характеру повреждений обмоток отказы асин-

хронных двигателей единой серии распределяются следующим образом: межвитковые замыкания

— 93 %, повреждения межфазной изоляции — 5 %, пазовой изоляции — 2 % [3]. Таким образом,

в подавляющем большинстве случаев причиной отказов является повреждение межвитковой изо-

ляции, типичное для всыпных обмоток. Основное количество повреждений витковой изоляции

обмоток происходит в процессе их намотки и всыпки в пазы статоров [11].

При этом производственный брак обмоток из-за возникновения витковых, межфазных или

корпусных замыканий, процент отказов обмоток при их приработке и эксплуатации зависят не

только от количества этих дефектов, но и от их геометрических размеров. Без контроля изоляции

обмоточных проводов в процессе производства из них обмоток невозможно выявить и оперативно

устранить причины возникновения дефектов и оперативно устранить эти причины. Поэтому по-

иски путей точного определения количества дефектов на изоляции провода и их протяженности, а

также оперативного устранения причин возникновения этих дефектов являются весьма актуальны-

ми. Существенным вкладом в этом направлении являются работы [12, 13], в которых для контро-

ля изоляции проводов применен газоразрядный первичный преобразователь [14]. Однако до сих

пор остается открытым вопрос, насколько приемлем предложенный контроль для определения не

только количества дефектов в изоляции проводов, но и не менее важной характеристики — гео-

метрических размеров (протяженностей) этих дефектов. Нет и достаточного четкого обоснования

того, как влияет скорость движения провода, напряжение и параметры разрядной цепи первичного

преобразователя дефектов на погрешность определения указанной характеристики — протяжен-

ности дефектов.

МЕТОДИКА ЭКСПЕРИМЕНТА

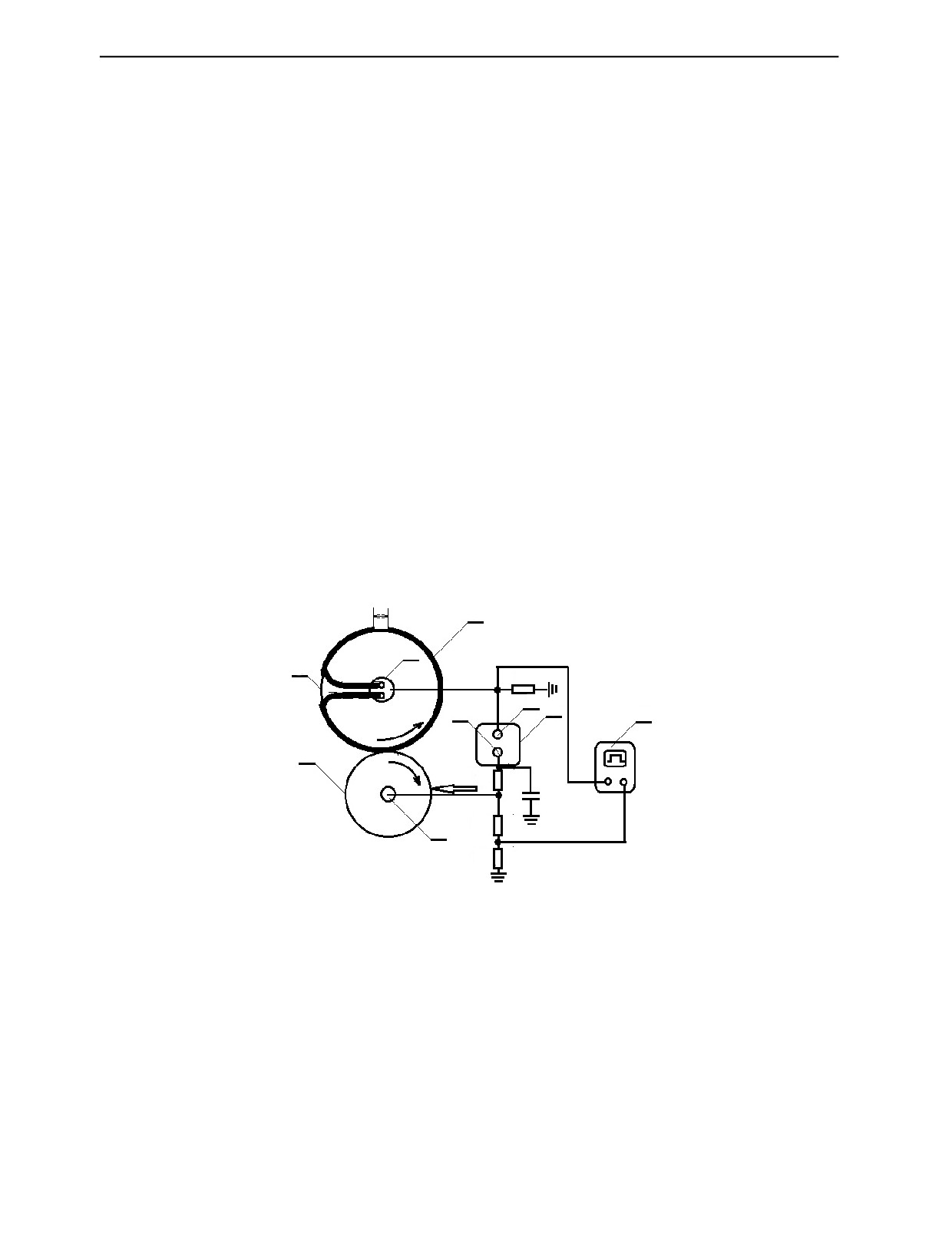

Для проведения исследований была собрана экспериментальная установка, изображенная

на рис. 1.

lд

2

4

1

R

4

7

8

6

9

3

R1

C

5

R2

R3

Рис. 1. Схема экспериментальной установки:

1 — диэлектрический диск; 2 — изолированный провод; 3 — датчик дефектов; 4 — ось диэлектрического диска; 5 — ось датчика

дефектов; 6 — источник высокого напряжения; 7 и 8 — клеммы источника высокого напряжения; 9 — двухлучевой осциллограф;

R1 — разрядное напряжение; R2, R3 — делитель напряжения; R4 — токоограничительное сопротивление; C — емкость.

Установка (см. рис. 1.) включала в себя диэлектрический диск 1 диаметром D = 600 мм, вра-

щаемый через редуктор двигателем постоянного тока. По образующей поверхности диска была

проточена канавка, глубиной h = 0,3 мм, в которую был уложен отрезок контролируемого прово-

да 2 диаметром d = 0,8 мм с нанесенным на его изоляции кольцевым дефектом, протяженностью

lд = 0,5 мм.

Концы провода были выведены на боковую поверхность диска и электрически соединены с

металлической осью 4, на которую был закреплен диск 1. Ось через скользящий контакт, резистор

R4, являющийся датчиком тока, была заземлена. Регулировка скорости вращения диска осущест-

Дефектоскопия

№ 3

2020

Влияние параметров разрядной цепи газоразрядного преобразователя дефектов...

25

влялась изменением напряжения питания двигателя. Частота υ вращения диска контролировалась

тахометром ТЕМП-4. Скорость движения провода V относительно датчика дефектов определя-

лась с использованием показаний тахометра по формуле V = υ · (D - d - h).

К поверхности контролируемого провода прижимался подпружиненный вращающийся ро-

лик 3 из нержавеющей стали, диаметром 13 мм. На ось ролика 5 через скользящий контакт по-

давалось от источника 6 с клеммы 8 высокое напряжение контроля. Параллельно разрядному

промежутку присоединялась емкость С, величина которой в процессе исследований дискретно

изменялась, принимая значения 20, 90, 150, 240 пФ. С высоковольтного источника напряжение

положительной или отрицательной полярности через токоограничивающее сопротивление R1

подавалось на ролик — электрод, служащий датчиком дефектов. Величина сопротивления R1

в процессе экспериментов также как и емкость С дискретно изменялась, принимая значения

300 кОм, 1 МОм, 2 МОм, 3 МОм. Так как разрабатываемый способ и устройство предполага-

лось использовать для контроля дефектов и их протяженностей в реальных технологических

процессах, в частности, в процессе намотки обмоток, где скорость перемещения провода может

изменяться в широком диапазоне значений, необходимо было исследовать влияние этого пара-

метра на точность контроля. Предварительные исследования показали, что, например, при на-

мотке статорных обмоток электродвигателей скорость движения провода может изменяться от 1

до 10 м/с. Поэтому скорости движения провода относительно датчика дефектов в опытах варьи-

ровались в указанном диапазоне скоростей. При различных комбинациях емкости С, сопротив-

лений R1, скоростей V и напряжений на датчике U осциллографом снимались осциллограммы.

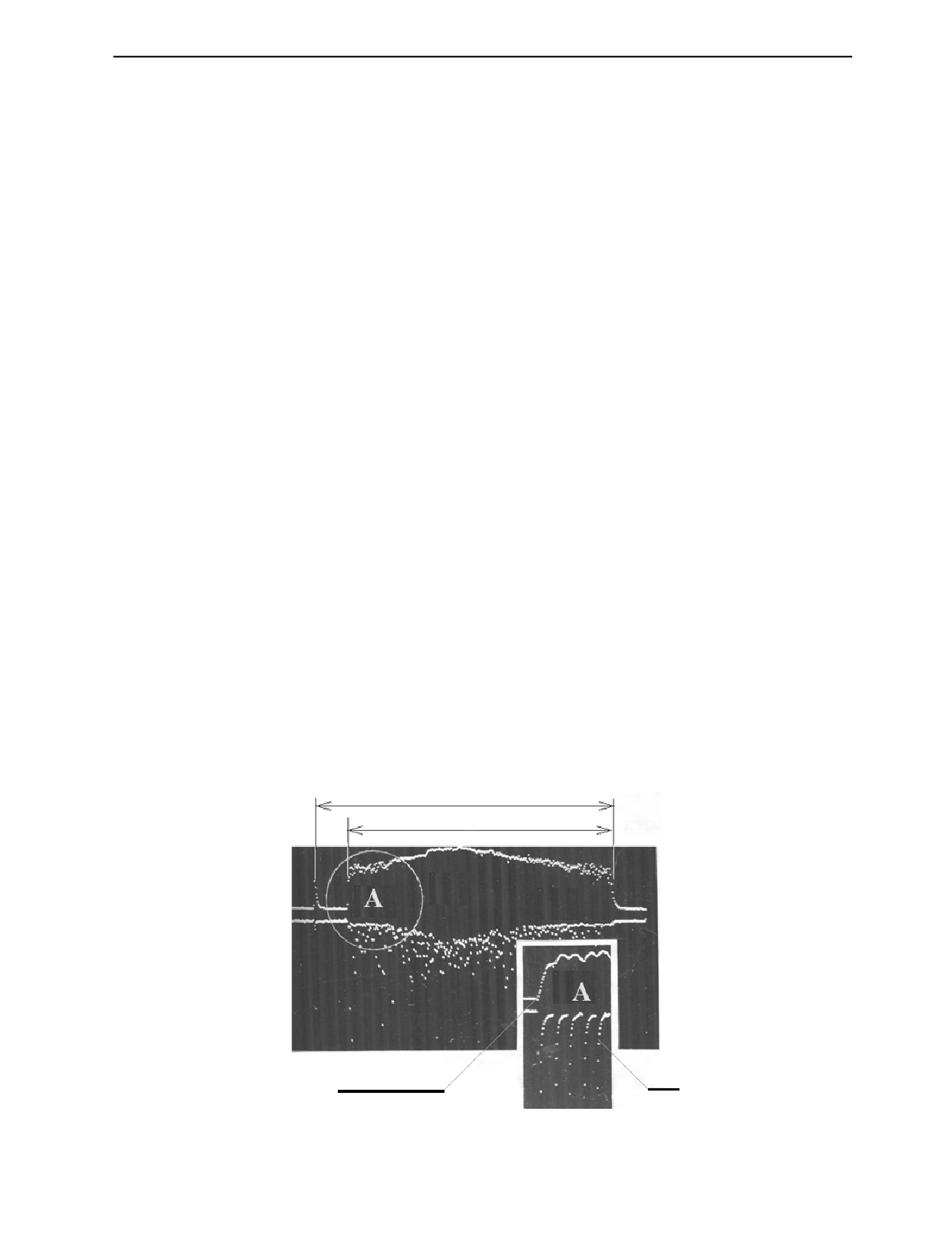

Типичная осциллограмма тока и напряжения с первичного преобразователя дефекта, снятая

при прохождении через него дефектного участка изоляции провода, при С = 90 пФ, R1 = 500 кОм и

отрицательной полярности напряжения на датчике U = -2 кB приведена на рис. 2. Как следует из

рис. 2, ток и напряжение носят прерывистый характер, что является характерным признаком ко-

ронного разряда. Прерывистый характер коронного разряда был обнаружен Тричелем [15]. Корон-

ный ток, как показал Тричель, слагается из периодических и правильно чередующихся импульсов.

При повышении напряжения сила тока в каждом импульсе остается неизменной, а общая сила тока

коронного разряда увеличивается за счет увеличения частоты чередования импульсов. Каждый

регулярный импульс представляет собой обычным образом развивающийся ряд лавин, сопрово-

ждаемой фотоионизацией в окружающем объеме газа. Как показали исследования, прерывистые

явления тока коронного разряда наблюдались только в электроотрицательных газах и при наличии

последних в смеси газов хотя бы в небольшом количестве.

При использования газоразрядного датчика характерным является то, что при подходе дефект-

ного участка к датчику (так же, как и при выходе этого участка из зоны действия датчика) разряд

может появляться, затем гаснуть и после вновь зажигаться. В результате этого на осциллограмме

может быть зафиксирован не один импульс напряжения, а несколько. На осциллограмме рис. 2 по-

казано два таких импульса, хотя их может быть и несколько.

tp

tc

U = -2 кВ

Напряжение

Ток

R = 500 кОм; С = 90 пФ

Рис. 2. Осциллограмма напряжения и тока с первичного преобразователя дефектов.

Дефектоскопия

№ 3

2020

26

Г.В. Смирнов, А.Х. Мирзоев

Характерным является тот факт, что при появлении в сигнале с дефектного участка несколь-

ких импульсов длительность их существенно отличается. Возникающие импульсы при подходе и

выходе дефектного участка из зоны действия датчика дефектов, как правило, имеют маленькую

длительность, что связано с нестабильностью возникающих газовых разрядов при приближении

и удалении границы дефектного участка к зоне датчика. Эта нестабильность обусловлена изменя-

ющимися в процессе движения провода условиями: перемещением провода в продольном и по-

перечных направлениях, связанных с вибрациями провода во время его движения, с непрерыв-

ным изменением напряженности между дефектом и перемещающейся жилой провода в дефектном

участке изоляции и другими факторами. При нахождения дефектного участка непосредственно под

датчикам возникает более стабильный и длительный сигнал дефекта. Эта особенность контроля

качества изоляции проводов, при применении для этих целей газоразрядного датчика, может при-

водить к значительным погрешностям, как при определении количества дефектов, так и их про-

тяженностей.

На осциллограмме рис. 2 выделено два времени tр и tс. Время tр — это время от момента по-

явления сигнала с первичного преобразователя до момента исчезновения этого сигнала. В связи

с тем, что таких импульсов, как показано на осциллограмме, может быть несколько, время tр

может изменяться в достаточно широких пределах и использовать его в качестве информацион-

ного признака для определения протяженности дефектов нецелесообразно. Время tс — это время

от момента зажигания до момента погасания разряда при прохождении дефектного участка не-

посредственно под датчиком. Это время более стабильно. Например, при параметрах, указан-

ных на осциллограмме рис. 2, и скорости перемещения провода относительно датчика дефектов

V = 2 м/c, величина tр изменятся в диапазоне от 2·10-3 до 3,7·10-3с, тогда как величина tс изме-

няется в диапазоне от 1,9·10-3 до 2,4·10-3 с. Поэтому время tс более целесообразно использовать

в качестве информационного признака для определения протяженности дефектов, которую можно

вычислить по формуле:

li = V · tci.

(1)

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В первой серии экспериментов выяснялось, как влияют параметры и режимы контроля на точ-

ность определения протяженности дефектов. Под параметрами контроля, в данном контексте, по-

нимались две величины: емкость С и сопротивление R1 (см. рис. 1). Под режимами контроля по-

нимались величина напряжения U на первичном преобразователе дефектов 3 (датчике дефектов) и

скорость V движения изолированного провода 2 относительно датчика 3. Для этих целей все пере-

численные выше величины параметров и режимов в каждом опыте тщательно измерялись и в про-

цессе экспериментов последовательно изменялись. В каждом опыте снимались осциллограммы на-

пряжения и тока, которые возникали при прохождении дефектного участка под датчиком дефектов.

По каждой осциллограмме определялась величина tci. Поскольку на изоляции провода был нанесен

искусственно только один дефект, протяженностью lд = 0,5 мм, то погрешность определения его

протяженности ∆li в каждом i-ом опыте определялась как

∆li = (li - lд) = (Vi · tci - lд),

(2)

где Vi —

скорость провода при каждом i-ом измерении.

Было проведено 56 опытов, по результатам которых выполнен корреляционный анализ, при

котором подсчитывались коэффициенты корреляции между величиной абсолютной погрешности

∆li и каждым из факторов, которые изменялись в процессе опытов.

Коэффициенты корреляции rху рассчитывались по формуле:

N

x

-

x)(y

−

y)

∑(

i

i

i=1

r

xy

=

,

(3)

(

N- S Sy

где у — параметр, в нашем случае у = ∆l, х — фактор, в нашем случае U, R1, C, V (найденные по вы-

ражению (3), где Sx и Sy — выборочные среднеквадратичные отклонения исследуемых параметров).

l и факторами U, C, R1, V рассчиты-

вались c использованием редактора Excel и дали следующие результаты:

Дефектоскопия

№ 3

2020

Влияние параметров разрядной цепи газоразрядного преобразователя дефектов...

27

rlU = 0,887; rlc = 0,363; rlR = 0,609; rlV = 0,231; rlRC = 0,687.

Используя для оценки шкалу Чеддока [16] и полученные результаты, можно сделать вывод

l , определенной из осциллограмм по формуле (2)

и напряжением U на первичном преобразователе, связь высокая (rlU = 0,887). Связь между про-

тяженностью дефекта liд, определенной из осциллограмм по формуле (2), сопротивлением R1

(rlR = 0,609) и постоянной времени τ = C · R1 (rΔlRC = 0,687) — заметная, связь между протяжен-

l , определенной из осциллограмм по формуле (2), емкостью C (rlc = 0,363) —

умеренная, а связь со скоростью провода V (rlV = 0,231) — слабая.

Отсутствие влияния скорости движения провода на длительность импульса дефекта можно

объяснить тем, что при приближении дефектного участка изоляции провода к датчику дефектов

и достижению в области дефекта условий, необходимых для зажигания разряда, время запазды-

вания разряда так мало, а процесс загорания разряда, c этого момента, происходит столь интен-

сивно и быстро, что при контроле провод, движущийся c любой скоростью, которые могут быть

реализованы в технологических процессах намотки обмоток, за это время может пройти прене-

брежительно малый отрезок пути. Это можно показать на цифрах. Известно, что скорость дви-

жения провода при намотке обмоток может изменятся в широких пределах и достигать величины

V = 10 м/с = 104 мм/c. Даже при такой высокой скорости за время развития разряда, имеющего

порядок t = 10-7 с, провод переместится всего на величину l = V · t = 104 · 10-7 = 10-3 мм. Этот пре-

небрежительно малый отрезок не оказывает никакого влияния на измеряемую величину liд. Выяв-

ленный факт является очень важным, поскольку он указывает на то, что применение первичного

газоразрядного преобразователя не влияет на точность контроля и позволяет определять дефект-

ность провода и протяженность дефектов c неизменной погрешностью независимо от того, c какой

скоростью движется провод.

Слабая корреляционная зависимость от емкости С также не является неожиданной, так как

в идеальном случае, при бесконечно малом сопротивлении зарядной и разрядной цепей датчика

дефектов время зарядки и разрядки емкости происходило бы за пренебрежительно малый проме-

жуток времени. Однако, если сопротивление R1 не является бесконечно малым, то емкость С в со-

вокупности с этим сопротивлением определяет фронты импульсов коронного разряда, что должно

оказывать заметное влияние на время tci и, следовательно, на погрешность ∆li.

Корреляционный анализ подтвердил это и показал, что основное влияние на погрешность опре-

деления протяженности дефектов оказывает напряжение U на первичном преобразователе, а не-

сколько меньшее — величина постоянной времени τ = R1С.

Нахождение зависимости систематической погрешности в определении протяженности де-

фектного участка изоляции от всех влияющих на этот параметр факторов было проведено c ис-

пользованием полного факторного эксперимента.

Для построения модели были использованы композиционные планы типа Вn, c «ядром» в виде

полного (2n) факторного плана, дополненного 2n звездными точками c «плечом» α = 1 [11]. Под-

робный анализ результатов реализованного факторного плана показал, что величина погрешности

в определении протяженности дефектного участка изоляции, определяемая по длительности ста-

бильной зоны разряда, не зависит от квадратичных эффектов, а описывается линейной зависи-

мостью от уровня напряжения U на датчике дефектов и от постоянной времени разрядной цепи

датчика τ = R1 · C. Адекватное уравнения регрессии описывается следующим выражением:

*

∆l = l

− 0,5 = -0,901+ 0,00319U+

0,0213τ.

(4)

c1

ПРАКТИЧЕСКАЯ РЕАЛИЗАЦИЯ РЕЗУЛЬТАТОВ

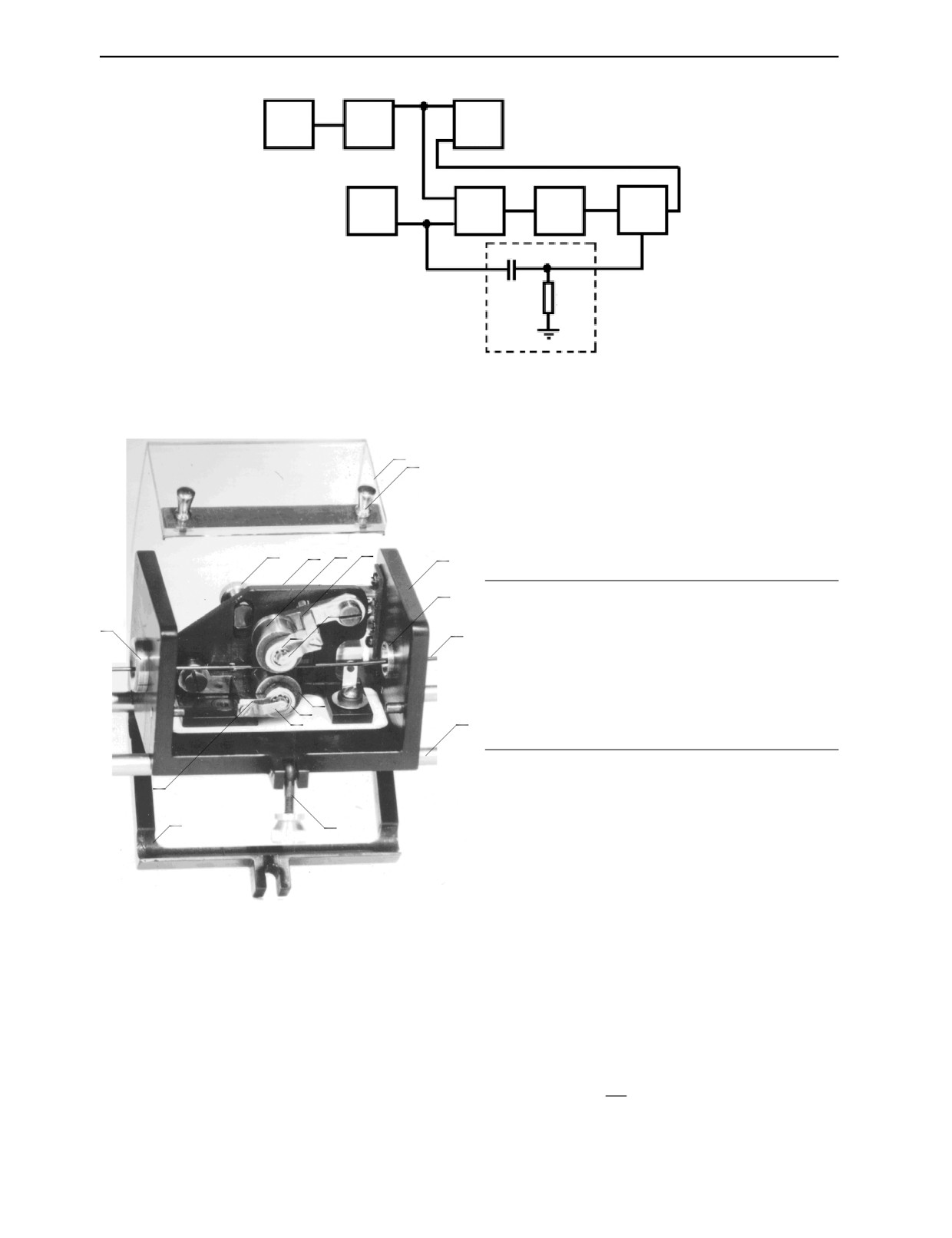

На рис. 3 приведена блок-схема измерителя дефектности, позволяющая реализовать получен-

ные результаты.

Конструкция газоразрядного датчика дефектов представлена на рис. 4.

Рабочим элементом газоразрядного датчика дефектов (см. рис. 4) служили два свободно вра-

щающихся ролика 3 и 4, внутри которых были впрессованы подшипники 5 и 6, насаженные на

оси, закрепленные перпендикулярно плоскости шарнирно подвижных коромысел 7 и 8. Ролики 3

и 4 были поджаты по образующей друг к другу пластинчатыми пружинами, воздействующими на

коромысла 7 и 8. По образующей поверхности обоих роликов была выполнена закругленная про-

Дефектоскопия

№ 3

2020

28

Г.В. Смирнов, А.Х. Мирзоев

1

2

4

3

5

6

7

C

8

R

Рис. 3. Блок-схема измерителя дефектности:

1 — датчик скрости; 2 — формирователь импульсов; 3 — датчик дефектов; 4 — счетчик импульсов, с входом разрешения счета;

5 — ключевое устройство; 6 — счетчик с регулируемым коэффициентом пересчета; 7 — триггер; 8 — дифференцирующая RC-цепочка.

14 15

13

2

3

7

1

12

10

Рис. 4. Первичный преобразователь (датчик) дефектов:

11

5

19

1 — корпус датчика; 2 — основа для крепления рабочих эле-

ментов датчика; 3 и 4 — два свободно вращающихся ролика,

выполненных из нержавеющей стали; 5 и 6 — подшипники; 7 и

8 — коромысла; 9 и 10 — скользящие контакты; 11 и 12 — на-

правляющие втулки; 13 — концевой выключатель; 14 — изо-

4

ляционная крышка; 15 — фиксаторы крышки; 16 — платформа

6

датчика; 17 — элемент крепления датчика; 18 — рама для кре-

9

18

пления датчика; 19 — контролируемый провод.

8

16

17

точка под провод. Напряжение U на ролики подавалось при помощи скользящих контактов 9 и 10,

поджатых к осям роликов. Контролируемый провод 19 протягивался через направляющие втулки

11 и 12. Для безопасности работы рабочие элементы были закрыты изоляционной коробкой 14. Для

предотвращения подачи напряжения на датчик при открытой крышке 14 использовался концевой

выключатель 13.

Измеритель дефектности работает следующим образом. При протягивании контролируемого

провода через датчик скорости 1, упомянутый датчик выдает сигнал в виде серии импульсов, ча-

стота следования которых пропорциональна скорости протягивания провода. Этот сигнал посту-

пает в формирователь импульсов 2, который является умножителем частоты. Если при скорости

1

движения провода V1 пропускать в счетчик импульсы частотой

f

=

, то за время одного периода

1

T

1

сигнальных импульсов провод пройдет расстояние, принятое за протяженность эквивалентного

точечного поврежения, равное по величине

Дефектоскопия

№ 3

2020

Влияние параметров разрядной цепи газоразрядного преобразователя дефектов...

29

l1 = V1T1.

(5)

При изменении скорости протягивания провода в g раз, пропорционально ей в g раз, изменится

и частота импульсов эквивалентных точечных повреждений, что приводит к неизменности величи-

ны, определяемой по выражению (5).

При подходе передней границы дефектного участка изоляции провода датчик 3 точечных по-

вреждений вырабатывает сигнал, включающий ключевое устройство 5, и на вход счетчика 6 с регу-

лируемым коэффициентом пересчета поступают импульсы с формирователя 2 импульсов. Коэффи-

циент пересчета счетчика устанавливают, исходя из размеров зоны систематической погрешности

датчика 3 в соответствии с данными, приведенными в табл.1.

Таблица

1

Систематическая погрешность и коэффициент пересчета

τ,

Экспериментальная

Систематическая погрешность по

№

U,В

Коэффициент пересчета, m

мкс

систематическая погрешность Δlэ, мм

формуле (4) Δlрасч, мм

1

600

0,2

1,005

1,046

41,84 ≈ 42

2

2000

0,2

5,465

5,505

220,2 ≈ 220

3

600

1,35

1,25

1,29

51,6 ≈ 52

4

2000

1,35

5,79

5,75

230

Задним фронтом сигнала со счетчика 6 устанавливают триггер 7 в единичное состояние,

а задним фронтом сигнала датчика 3 — в нулевое положение. Разрешение на счет счетчика протя-

женности дефектов устанавливается после прихода m-го импульса в соответствии с табл. 1.

ВЫВОДЫ

В статье рассмотрены особенности характеристик первичного преобразователя дефектов в изо-

ляции обмоточных проводов, основанном на зажигании разряда в воздухе.

Показано, что информационный сигнал первичного газоразрядного преобразователя при про-

хождении через него дефектного участка изоляции провода, при коронном разряде носит доста-

точно сложный характер. Проведен анализ структуры указанного сигнала, и выделена стабильная

зона этого разряда, из которой можно извлечь полезную информацию о протяженности дефектного

участка изоляции.

Выявлены факторы, влияющие на информационные характеристики, возникающие при ко-

ронном разряде в сигнале первичного преобразователя при прохождении через него дефектного

участка изоляции провода. С помощью корреляционного анализа установлено, что скорости дви-

жения провода при контроле не влияют на длительность стабильной зоны сигнала с дефекта и

не оказывают влияние на точность определения протяженности дефектов. Основное влияние на

величину абсолютной систематической погрешности определения протяженности дефекта оказы-

вают напряжение контроля на датчике и постоянная времени разрядной цепи датчика. Построено

адекватное уравнение регрессии, показывающее зависимость систематической погрешности опре-

деления протяженности дефектного участка изоляции провода от указанных факторов.

Приведена блок-схема измерителя дефектности и конструкция датчика дефектов.

Рассмотрен принцип их работы и практического применения полученных результатов для ис-

ключения из измерений в процессе контроля систематической погрешности в определении про-

тяженности дефектов.

СПИСОК ЛИТЕРАТУРЫ

1. ГОСТ IEC 60851—5—2011. Провода обмоточные. Методы испытаний. Часть 5. Электрические

свойства. М.: Стандартинформ, 2013. 10 с.

2. Дудкин А.Н., Леонов А.П., Супуева А.С. Оценка влияния уровня дефектности эмалированных про-

водов на надежность межвитковой изоляции // Доклады ТУСУРа. 2017. Т. 20. № 2. С. 123—126.

Дефектоскопия

№ 3

2020

30

Г.В. Смирнов, А.Х. Мирзоев

3. Смирнов Г.В. Пооперационный контроль процесса изготовления обмоток электрических машин.

М.: научно-техническое издательство «Горячая линия — Телеком», 2018. 156 с.

4. Курбатова О.А., Павлюченко В.М. Монтаж и ремонт горных машин и электрооборудования.

Владивосток: изд-во ДВГТУ, 2004. 286 с.

5. Колмаков Е.А., Кондрашов П.М., Зеньков И.В. Обзор конструкций фильтров в составе погружных

электроцентробежных насосов при добыче нефти // Вестник КузГТУ. 2016. № 1. С. 150—155.

6. Каширских В.Г., Гаргаев А.Н., Завьялов В.М., Семыкина И.Ю. Компьютерная система для функ-

циональной диагностики электроприводов карьерных экскаваторов // Вестник КузГТУ. 2016. № 6.

C. 159—168.

7. Русский Е.Ю. Анализ прочности роторов шахтных осевых вентиляторов // Вестник КузГТУ. 2015.

№ 2. C. 31—34.

8. Герике П.Б. Определение дефектов динамического оборудования тяговых лебедок экскаваторов

типа драглайн по параметрам механических колебаний // Вестник КузГТУ. 2014. № 1. С. 21—26.

9. Смирнов Г.В., Ведяшкин М.В. Контроль пропитки — эффективный фактор повышения надеж-

ности электродвигателей горнодобывающей, строительной и других отраслей промышленности //

Известия Томского политехн. ун-та. Инжиниринг георесурсов. 2019. Т. 330. № 1. С. 51—64.

10. Хомутов С.О., Семичевский П.И., Кобозев Е.В. Повышение эффективности восстановления изо-

ляции электрических двигателей на основе комплексной оценки воздействующих факторов // Ползу-

новский вестник. 2009. № 1—2. С. 220—229.

11. Смирнов Г.В. Моделирование и оптимизация объектов и процессов. Учебное пособие для вузов.

М.: научно-техническое издательство «Горячая линия —Телеком», 2018. 176 с.

12. Смирнов Г.В., Смирнов Д.Г., Екимова И.А. Неразрушающий контроль и ремонт дефектности изо-

ляции обмоточных проводов // Дефектоскопия. 2017. № 3. С. 62—68.

13. Смирнов Г.В., Смирнов Д.Г. Неразрушающий контроль дефектности изоляции обмоточных про-

водов // Дефектоскопия. 2016. № 8. С. 63—74.

14. Smirnov G., Kovalsky A. Primary gas discharge transducer and its application // MATEC Web of

15. Райзер Ю.П. Физика газового разряда. М.: Наука, 1987. 592 с.

16. Ишханян М.В., Карпенко Н.В. Эконометрика. Часть 1. Парная регрессия / Учебное пособие. М.:

МГУПС (МИИТ), 2016. 117 с.

Дефектоскопия

№ 3

2020