Радиационные методы

УДК 620.179.152

ТАНГЕНЦИАЛЬНАЯ РЕНТГЕНОВСКАЯ РАДИОГРАФИЯ ДЛЯ АНАЛИЗА

ГЕОМЕТРИИ ТОЧЕЧНОЙ КОРРОЗИИ ВНЕШНЕЙ СТЕНКИ ИЗОЛИРОВАННЫХ

СТАЛЬНЫХ ТРУБ

© 2020 г. Еко Прасетьо1,*, Генри Париаман1,2, Салистиджоно3,4

1ООО Генерация электроэнергии Ява Бали, Сурабая, 60231 Индонезия

2Высшая школа технического университета — Национальная электроэнергетическая компания,

Джакарта, 11750 Индонезия

3Технологический институт Калимантана, Баликпапан, 76127 Индонезия

4Технологический институт Сепулух-Нопембера, Сурабая, 60111 Индонезия

*E-mail: eko.prasetyo@ptpjb.com

Поступила в редакцию 27.12.2018; после доработки 15.02.2019

Принята к публикации 20.12.2019

Точечная коррозия является опасной проблемой в системах трубопроводов электростанций, нефтехимических пред-

приятий и других химических производств. Мониторинг глубины коррозионной язвы с использованием методов нераз-

рушающего контроля (НК), таких как метод тангенциальной радиографии (МТР), предлагает оптимальное решение.

МТР может применяться без снятия изоляции трубопровода, когда трубопроводная система находится в режиме эксплуа-

тации. В этом исследовании мы установили возможность применения МТР с использованием источника рентгеновского

излучения для обнаружения внешней точечной коррозии на изолированных трубах из углеродистой стали диаметром

менее 50 мм (то есть трубах малого диаметра). Измерения оптической плотности пленки с использованием денситоме-

тра и люксметра показали схожие значения, но результаты измерения люксметром были менее точными. На основании

результатов было получено линейное уравнение для определения диаметра точечной коррозии. Высокое рабочее напря-

жение приводило к низкому контрасту пленки, высокой резкости пленки и низкому рассеянию, однако низкое рабочее

напряжение приводило к высокому контрасту пленки, низкой резкости пленки и большому рассеянию. На основании

наших результатов рабочее напряжение 260 кВ является наиболее подходящим для эффективного анализа.

Ключевые слова: метод тангенциальной радиографии, рентгеновские лучи, геометрия точечной коррозии, оптиче-

ская плотность пленки, кратность увеличения.

DOI: 10.31857/S0130308220030057

Системы трубопроводов, используемые для транспортировки жидкостей и газов на электро-

станциях, нефтехимических и химических заводах, подвергаются значительному воздействию

коррозионных процессов. Одной из самых разрушительных форм коррозии является точечная

коррозия, при которой образуются углубления на металлических поверхностях труб. Контроль

глубины коррозионной язвы необходим для предотвращения утечки в трубопроводной системе,

особенно во время эксплуатации. Однако измерение глубины, как периодическая инспекционная

процедура, является сложным процессом, поскольку глубина язвы на внешней стенке трубы

может изменяться с течением времени. Методы неразрушающего контроля, такие как ультра-

звуковой контроль, контроль проникающими веществами и магнитопорошковый контроль,

используются для обнаружения дефектов в производимых деталях и компонентах, однако снача-

ла они требуют снятия изоляции и отключения системы трубопроводов. Другой альтернативный

метод неразрушающего контроля, метод тангенциальной радиографии, предлагает решение этой

проблемы, поскольку контроль может проводиться без снятия изоляции трубопровода, что

позволяет контролировать систему трубопроводов во время эксплуатации. В этой работе про-

верена возможность применения МТР с использованием источника рентгеновского излучения,

который обладает возможностью настройки режима контроля (то есть интенсивности и времени

экспозиции) и оказывает меньшее воздействие на организм человека, чем источники γ-излучения.

Мы сосредоточились на сравнении измерений оптической плотности пленки с использованием

денситометра и люксметра. Увеличение диаметра изображения язвы использовалось для полу-

чения уравнения для труб малого диаметра (то есть диаметром менее 50 мм). Рабочее напряже-

ние варьировалось (200, 230 и 260 кВ), чтобы генерировать соответствующие энергии рентге-

новского излучения для измерения различной глубины язв (20, 40 и 60 % соответственно) образ-

ца ступенчатой стальной трубы. Измерения оптической плотности пленки с использованием

денситометра и люксметра показали аналогичные результаты, однако результат измерения

оптической плотности пленки с использованием денситометра был более точным. При этом

считалось, что при оптических плотностях пленки выше 3,5 все края изображения образца в

Тангенциальная рентгеновская радиография для анализа геометрии точечной коррозии...

39

тангенциальном направлении излучения засвечивались. Степени увеличения (1,0123, 1,0254 и

1,0379) варьировались в зависимости от расстояния от средней точки рентгеновской мишени

(30, 60 или 90 мм соответственно). Используя результаты, было получено линейное уравнение с

тремя переменными для определения фактического диаметра точечной коррозии:

0,000385436a + 0,038350128b + 0,000467083c = d, где реальный диаметр = диаметр на пленке / d.

Высокое рабочее напряжение приводило к низкому контрасту пленки, высокой резкости пленки

и низкому рессеянию. Низкое рабочее напряжение приводило к высокому контрасту пленки,

низкой резкости пленки и большому рассеянию. Исходя из наших результатов, для эффективно-

го анализа наиболее подходит рабочее напряжение величиной 260 кВ.

ВВЕДЕНИЕ

На трубопроводные системы и трубопроводы, используемые для транспортировки жидкостей и

газов на электростанциях, нефтехимических и химических заводах, значительное влияние оказы-

вают коррозионные процессы [1—3]. Коррозия происходит на одной или на обеих сторонах стенок

трубы и приводит к потере толщины стенки. Точечная коррозия является одной из самых разру-

шительных и незаметных форм коррозии, потому что это локализованное воздействие, которое об-

разует узкие и глубокие отверстия в металле. Измерение глубины осложняется тем, что на стенках

трубы имеется статистический разброс глубины при одинаковых условиях.

Методы неразрушающего контроля, такие как ультразвуковой контроль, контроль проникаю-

щими веществами и магнитопорошковый контроль, используются для обнаружения дефектов в

производимых деталях и компонентах. Ультразвуковые и вихретоковые методы НК не могут быть

использованы для изолированных трубопроводов, как и внутритрубный инспекционный снаряд,

который разработан для использования при периодическом контроле коррозии вдоль длинных

прямых трубопроводов, но их нельзя использовать для систем трубопроводов с переменным диа-

метром и слишком большим количеством изгибов. В большинстве случаев необходимо удалять

изоляционные материалы и клей, связывающий трубу с изоляцией, что является дорогостоящим и

требует длительного времени вывода трубы из эксплуатации [1, 4—6, 7].

Среди методов неразрушающего контроля рентгенография имеет такое преимущество, что

исчезает необходимость дорогостоящего удаления изоляции труб. Более того, его можно про-

водить в условиях высоких температур [4—6]. Недавно были проведены исследования в обла-

сти цифровой радиографии, томографии и некоторых методов автоматической радиографии для

оценки коррозии в процессе эксплуатации [2]. Кроме того, была разработана технология контро-

ля в режиме эксплуатации. С помощью радиографии без пленочного экрана можно обнаружить

дефекты, когда источник постоянного рентгеновского излучения управляется через монитор

компьютера. С помощью экрана монитора можно обработать данные, чтобы определить состо-

яние утонения стенки трубы. Однако из-за высокого уровня сложности методики это дорогая

процедура, и на сегодняшний день такая система принадлежит только одной конкретной инспек-

ционной компании [8].

При НК труб могут быть реализованы два метода радиографии: метод тангенциальной радио-

графии и метод контроля через две стенки (МДС). При МТР излучение проходит через толщину

боковой стенки трубы и отображает область, расположенную ниже тангенциального положения.

Этот подход обеспечивает некоторые преимущества по сравнению с другими распространенными

методами для определения толщины изоляции и толщины трубы и для обнаружения внутренней и

внешней коррозий [2, 5, 6, 9]. Многочисленные исследования показали, что МТР, использующий

источники γ-излучения, может быть успешно применен для измерения глубины точечной коррозии

и остальной толщины стенки изолированных и неизолированных стальных труб большого диа-

метра (> 50 мм) [1—7]. Кроме того, источники рентгеновского излучения также применялись к

стальным трубам диаметром более 50 мм [5—7,10]. Тем не менее, остаются ограниченные данные

о возможности МТР с использованием источников рентгеновского излучения для изолированных

труб малого диаметра (то есть < 50 мм).

В данной работе установлена возможность применения МТР с источником рентгеновского

излучения для обнаружения внешней точечной коррозии на изолированных трубах из углеро-

дистой стали диаметром менее 50 мм. Расчеты времени экспозиции сравнивались с эталон-

ными диаграммами источника рентгеновского излучения. Проведено сравнение оптической

плотности пленки с использованием денситометра и люксметра. На основании результатов

выведено уравнение для определения фактического диаметра коррозионной язвы для данной

степени увеличения.

Дефектоскопия

№ 3

2020

40

Еко Прасетьо, Генри Париаман, Салистиджоно

ОПИСАНИЕ МЕТОДИКИ КОНТРОЛЯ

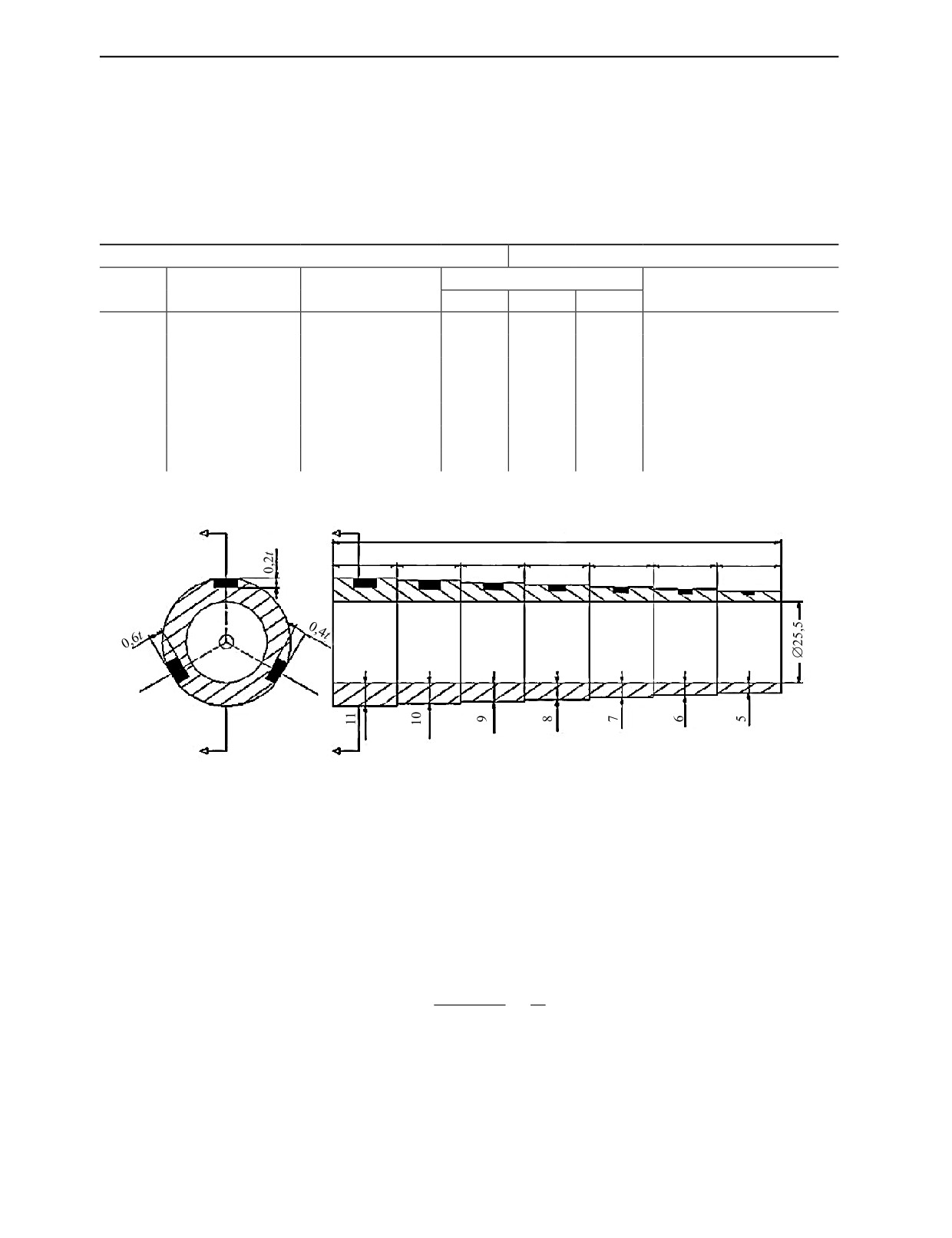

Труба из углеродистой стали была обработана на токарных станках с ЧПУ для формирования

образца ступенчатой стальной трубы. Параметры трубы приведены в табл. 1, а поперечное сечение

образца показано на рис. 1.

Таблица

1

Параметры образца

Образец ступенчатой стальной трубы

Внутренний диаметр = 25,5 мм

Глубина отверстия

Шаг

Ширина шага t, мм

Диаметр отверстия, мм

Внешний диаметр шага, мм

0,2 t

0,4 t

0,6 t

A

11

11

2,2

4,4

6,6

47,5

B

10

10

2,0

4,0

6,0

45,5

C

9

9

1,8

3,6

5,4

43,5

D

8

8

1,6

3,2

4,8

41,5

E

7

7

1,4

2,8

4,2

39,5

F

6

6

1,2

2,4

3,6

37,5

G

5

5

1,0

2,0

3,0

35,5

A

B

210

30

30

30

30

30

30

30

120°

120°

A

B

C

D

E

F

G

120°

B

A

A-A

B-B

Рис. 1. Поперечное сечение образца.

Время экспозиции на основе эталонной диаграммы экспозиции для источника рентгенов-

ского излучения может быть установлено путем определения абсциссы (толщина стали, мм) и

ординаты (значение экспозиции, мА⋅мин). Определить время экспозиции сложно, потому что в

логарифмическом масштабе нам придется оценивать величину экспозиции, если она не уклады-

вается в точную линию. Расчет времени экспозиции в минутах проводили следующим образом

[11]:

2

SFD

E

actual

E

=

⋅

,

(1)

t

SFD

I

ref.chart

где Et — время экспозиции, мин; SFDactual — расстояние от источника до пленки (РИП), мм;

SFDref.chart — РИП из эталонной диаграммы экспозиции, мм; E — величина экспозиции, мА⋅мин,

I — анодный ток, мА.

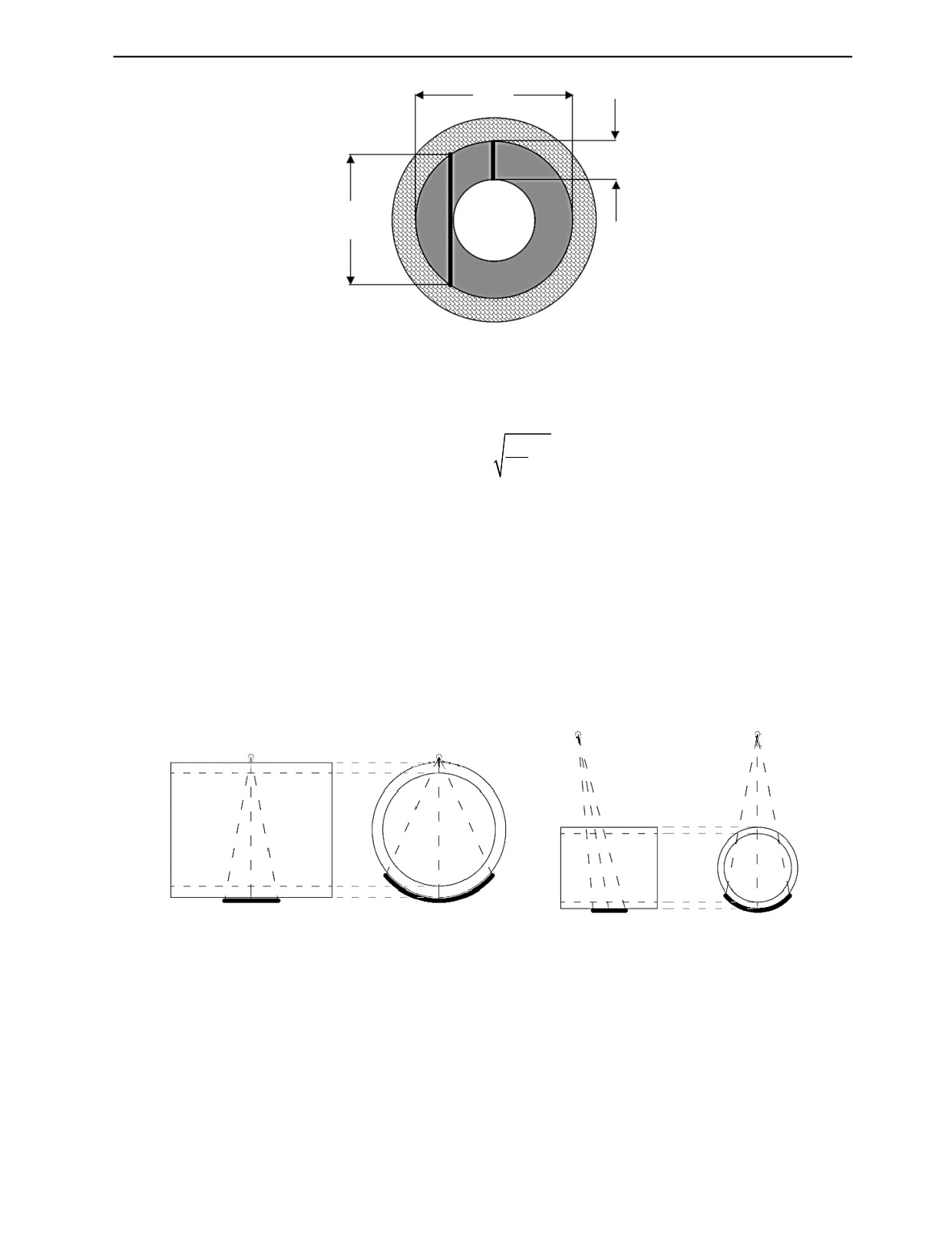

В МТР фактическая толщина стенки трубы находится по касательной продольного сечения.

Схема измерения толщины стенки трубы показана на рис. 2.

Дефектоскопия

№ 3

2020

Тангенциальная рентгеновская радиография для анализа геометрии точечной коррозии...

41

Da

w

Lmax

Труба

Изоляция

Рис. 2. Схема измерения толщины стенки трубы.

Максимальная толщина касательной стенки трубы была рассчитана как [9]:

D

a

L

=

2w

⋅

−1,

(2)

max

w

где Lmax — максимальная толщина касательной стенки трубы, мм; w — толщина стенки трубы, мм;

Da — внешний диаметр трубы, мм.

Ряд методик радиографии обычно используются для труб, в том числе метод фронтального про-

свечивания через две стенки с получением изображения стенки, прилегающей к пленке (ДСОИ) и

метод фронтального просвечивания через две стенки с получением изображения стенок трубы,

находящихся на пути рентгеновского излучения (ДСДИ), как показано на рис. 3 [5]. ДСОИ в основ-

ном подходит для труб диаметром более 85 мм. Между тем, ДСДИ может быть применен для труб

меньшего размера (то есть диаметром до 85 мм). Оба метода используются в дефектоскопии свар-

ных соединений труб. В некоторых случаях для определения точечной коррозии пришлось при-

менять ДСОИ, поместив источник рентгеновского излучения в подходящее месторасположение.

а

б

Источник

Источник

Источник

Источник

Пленка

Пленка

Пленка

Пленка

Рис. 3. Схема метода фронтального просвечивания через две стенки с получением изображения стенки, прилегающей

к пленке (ДСОИ) (a) и схема метода фронтального просвечивания через две стенки с получением изображения стенок

трубы, находящихся на пути рентгеновского излучения (ДСДИ) (б).

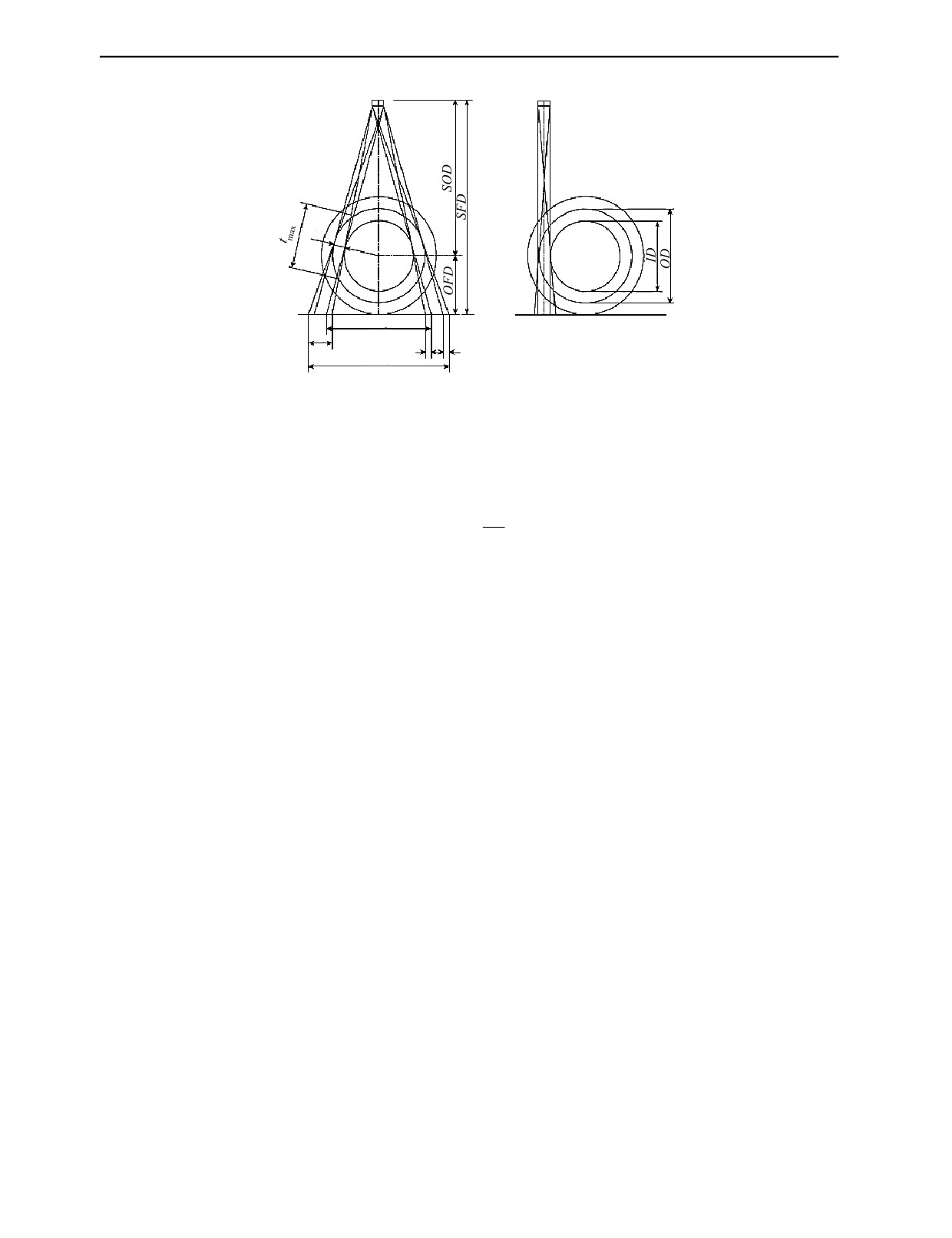

Для контроля точечной коррозии и непосредственного измерения толщины стенки МТР яв-

ляется наиболее подходящим доступным методом. Возможные схемы контроля МТР показаны

на рис. 4 [1]. В данной работе выбрано положение 2. Направление излучения было тангенциаль-

ным к стенке трубы, а само излучения коллимировано и параллельно исследуемой области, чтобы

предотвратить обратное рассеяние и сфокусировать луч [4].

Чтобы достигнуть низкую геометрическую нерезкость (Ug), необходимы следующие условия:

малый источник излучения, большое расстояние от источника до объекта (РИО) и небольшое РИП

Дефектоскопия

№ 3

2020

42

Еко Прасетьо, Генри Париаман, Салистиджоно

Положение 2

Положение 1

Источник

Изоляция

t

Труба

IDj

ti

Пленка

Ug

Ug

ODj

Рис. 4. Возможная схема контроля методом тангенциальной радиографии.

[12]. Поскольку Ug является рассчитываемой величиной резкости изображения, которая сильно

влияет на внешний вид радиографического изображения, необходимо определить его величину, Ug

можно рассчитать из подобия треугольников следующим образом [13]:

d

U

=

F

,

(3)

g

D

0

где Ug — геометрическая нерезкость (полутень), мм; F — размер источника излучения, мм;

d — расстояние от объекта до пленки (РОП), мм; D0 — РИП, мм.

Денситометр (D) или люксметр (Dlux) можно использовать для измерения оптической плотно-

сти пленки. Для Dlux значение может быть получено путем измерения интенсивности света пленки,

находящейся на негатоскопе или любом другом приборе для просмотра пленок, Dlux можно рассчи-

тать следующим образом [5, 13]:

I

0

D

=

log

,

(4)

I

t

где D — оптическая плотность радиографической пленки, или Dlux; I0 — интенсивность испускае-

мого от негатоскопа светового потока, лк; It — интенсивность прошедшего света, который дости-

гает глаза оператора, лк.

ПРОЦЕДУРА КОНТРОЛЯ

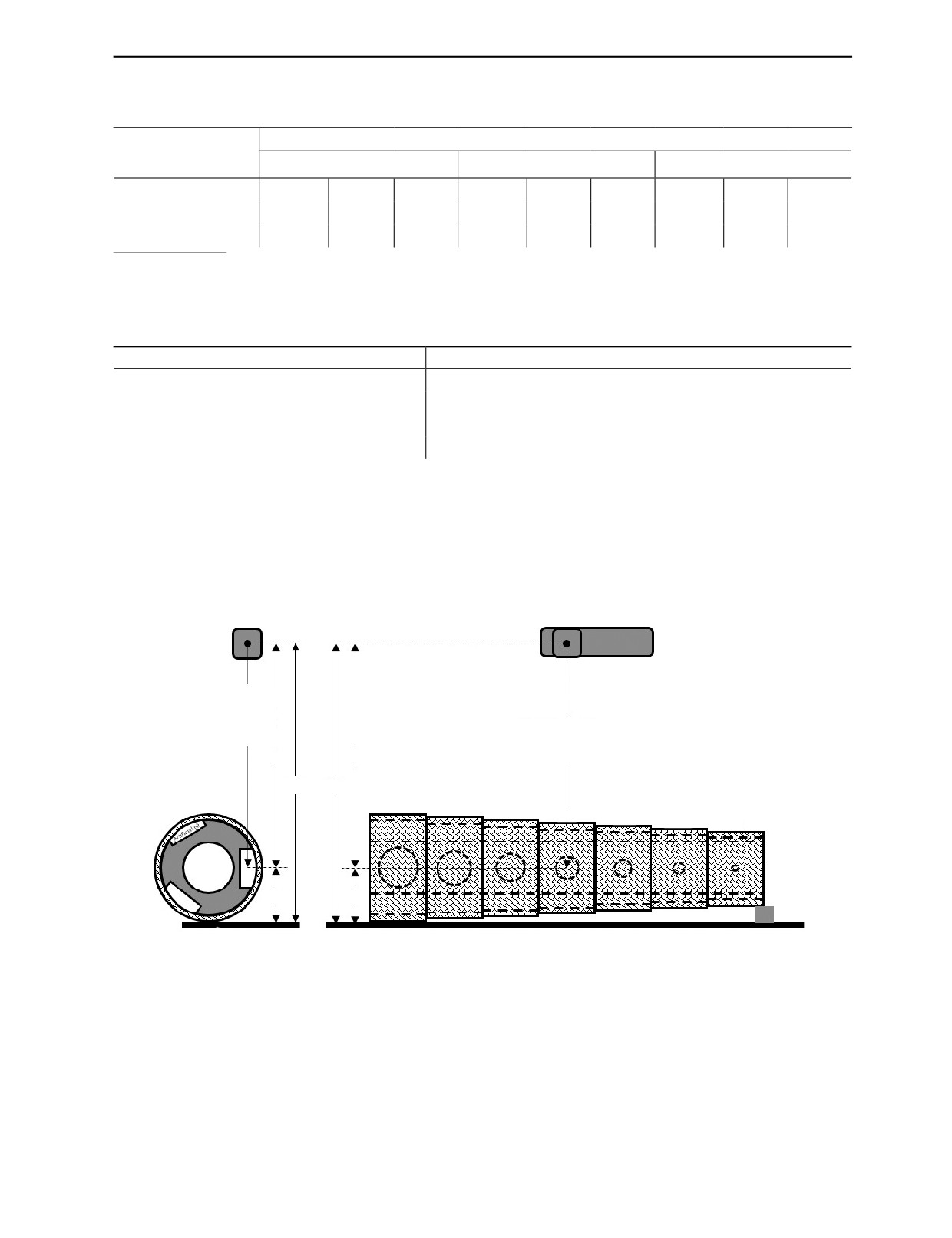

Экспериментальная установка включала образец ступенчатой стальной трубы (см. табл. 1,

рис. 1). Кроме того, искусственные отверстия были сформированы на внешней стенке образца сту-

пенчатой стальной трубы с использованием трехосевых станков с ЧПУ. Три искусственных от-

верстия на каждом шаге по окружности расположены под углом 120° друг от друга. Глубина ис-

кусственных отверстий составляла 20, 40 и 60 % от толщины трубы на данном шаге; диаметры

были такими же, как толщина трубы на данном шаге. Измерения толщин стенок, толщин ступеней

и глубины искусственных ям подтверждены измерением с использованием штангенциркуля с точ-

ностью до 0,05 мм. Образец ступенчатой стальной трубы был покрыт слоем полистирола 8 мм и

тонким слоем алюминиевой фольги.

Помимо глубины отверстий (20, 40 и 60 %) контролировалось рабочее напряжение (200, 230 и

260 кВ). Особенности схем МТР показаны в табл. 2.

В работе использовался источник рентгеновского излучения с размером фокусного пятна

2,5 × 2,5 мм. РИО составляла 568,25 мм, а РОП — 31,75 мм (шаг D для стальной ступенчатой трубы

с толщиной материала Lmax 32,74 мм); для такого РИО значение Ug на основе уравнения (3) было

0,20 мм. Это значение Ug приемлемо в соответствии с критериями оценки Раздела V ASME. Табл.

3 показывает ограничения на геометрической нерезкости в Разделе V ASME [14].

Дефектоскопия

№ 3

2020

Тангенциальная рентгеновская радиография для анализа геометрии точечной коррозии...

43

Таблица

2

Варьируемые параметры для каждой схемы МТР*

Рабочее напряжение, кВ

Глубина отверстия, %

200

230

260

20

FCS1A

FCS1B

FCS1C

FCS2A

FCS2B

FCS2C

FCS3A

FCS3B

FCS3C

40

FCS4A

FCS4B

FCS4C

FCS5A

FCS5B

FCS5C

FCS6A

FCS6B

FCS6C

60

FCS7A

FCS7B

FCS7C

FCS8A

FCS8B

FCS8C

FCS9A

FCS9B

FCS9C

*Буквы связаны с секциями ступенчатой стальной трубы, как показано на рис. 5.

Таблица

3

Ограничения на геометрическую нерезкость (Ug) в Разделе V ASME

Толщина материала Lmax, мм

Геометрическая нерезкость, макс Ug, мм

< 50

0,51

50—75

0,76

75—100

1,02

> 100

1,78

Следовательно, величина Ug для шага D была приемлемой (0,20 мм < 0,51 мм). В этой работе

только область шага D использовалась для оценки, поскольку эта область была перпендикулярна

источнику рентгеновского излучения; это упростило расчет и измерение РИП, РОП и РИО. Экс-

периментальная установка для контроля образца ступенчатой стальной трубы показана на рис. 5.

а

б

Источник

Источник

рентгеновского

рентгеновского

излучения

излучения

Рентгеновское

излучение касательно

по направлению к

Рентгеновское излучение

трубе

перпендикулярно искусственным

отверстиям шага D по

РИО

РИО

направлению к трубе

РИП РИП

A

Образец ступенчатой стальной трубы

B

C

D

E

F

G

РОП

РОП

Подставка/

держатель

Изоляция

Пленка

Пленка

Рис. 5. Экспериментальная установка для контроля образца ступенчатой стальной трубы: вид слева (a) и фронтальный

вид (б).

Контроль проводили с использованием среднечувствительной пленки AGFA Structurix D7 раз-

мером 10,2 × 25,4 мм и свинцового экрана c обеих сторон пленки. Химическими агентами для

обработки пленки были AGFA Structurix G 128 в качестве проявителя и AGFA Structurix G 328 в

качестве закрепителя. Для расшифровки пленки использовалось оборудование, такое как денсито-

метр, люксметр, негатоскоп и штангенциркуль.

Дефектоскопия

№ 3

2020

44

Еко Прасетьо, Генри Париаман, Салистиджоно

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Время экспозиции (Et) для шага D на основе уравнения (1) было рассчитано и составило 56, 31

и 20 с для рабочих напряжений 200, 230 и 260 кВ соответственно. Максимальная толщина стенки

трубы в тангенциальном направлении пучка (Lmax) была рассчитана по формуле (2) для каждого

шага в образце (табл. 4).

Таблица

4

Максимальная толщина стенки трубы в тангенциальном направлении пучка (Lmax) для каждого шага образца

ступенчатой стальной трубы

Шаг

Максимальная толщина стенки трубы в тангенциальном направлении пучка Lmax, мм

A

40,08

B

37,68

C

35,24

D

32,74

E

30,17

F

27,50

G

24,70

Измерения оптической плотности пленки сравнивались с допустимыми нормами раздела V

ASME. Согласно этому стандарту, оптическая плотность пленки в интересующей области (шаг D)

должна составлять 1,8—4,0 для одной пленки [14].

Изоляция на ступенчатом образце стальной трубы оказала незначительное влияние на оптиче-

скую плотность и черноту пленки, и в результате изоляционный материал не был заметен на плен-

ке (рис. 6). Это может указывать на плотность полистирола (± 1 г / см3), который является таким

же, как у воды, или указывать на большую оптическую плотность пленки, которая получается при

большем значении интенсивности рентгеновского излучения, чем изоляционный материал спосо-

бен поглотить.

1—1,5 мм

Слой изоляции не виден

Засветка

Рис. 6. Пленка изолированной ступенчатой стальной трубы,

Рис. 7. Засветка края шага образца ступенчатой

на которой слой изоляции не виден.

стальной трубы.

Lmax измеряется вдоль касательной к трубе (см. рис. 4), и выбор источника и параметров МТР

важны [3]. Более тонкие области (из-за засветки или коррозии) создают более темное изображение

и наоборот. При этом размер засвеченного участка пленки составлял 1—1,5 мм, что было измерено

штангенциркулем. Особенности засветки на ступенчатой кромке образца ступенчатой стальной

трубы показаны на рис. 7.

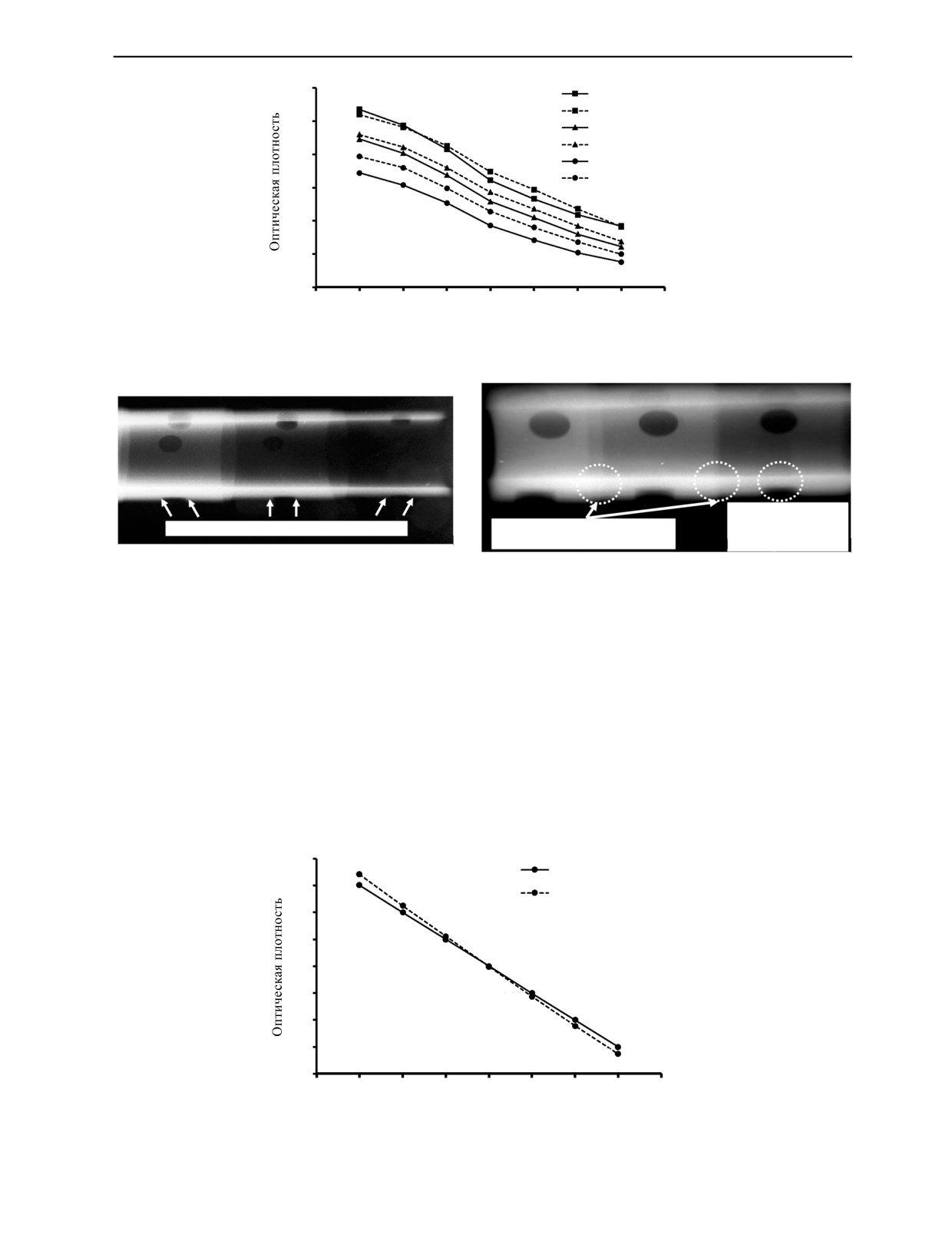

Сравнение оптической плотности, измеренной с помощью денситометра (D) и люксметра

(Dlux), показано на рис. 8.

Dlux был получен с использованием уравнения (4), а оптическая плотность пленки как функция

рабочего напряжения показана на рис. 8. Dlux, как правило, был выше, чем D для всех рабочих

напряжений, так как площадь детектора на люксметре была больше, чем на денситометре, это

Дефектоскопия

№ 3

2020

Тангенциальная рентгеновская радиография для анализа геометрии точечной коррозии...

45

4,0

D от 200 кВ

Dlux от 200 кВ

3,5

D от 230 кВ

Dlux от 230 кВ

3,0

D от 260 кВ

Dlux от 260 кВ

2,5

2,0

1,5

1,0

5

6

7

8

9

10

11

Шаг, мм

Рис. 8. Измерения оптической плотности пленки при использовании денситометра (D), люксметра (Dlux) как функция

толщины шага трубы и напряжения.

Граница ступени,

которая ясно видна

Рассеяние на краях отверстий

Граница ступени, которая

из-за высокой

незаметна из-за низкого контраста

четкости

Рис. 9. Рассеяние на краях отверстий.

Рис. 10. Низкая контрастность и высокая четкость изображе-

ния в течение эксперимента РИП9.

означает, что он измерял интенсивность света снаружи от открытой области, и это снижало его

точность по сравнению с D. Мы наблюдали пересечение между D и Dlux при 200 кВ, учитывая рас-

сеяние/полутень в образце, что привело к ошибке при измерении оптической плотности.

Рассеяние происходило по краям шагов E, F и G вследствие относительно небольшой танген-

циальной толщины (7, 6 и 5 мм соответственно). Наиболее затруднительными измерения были

при диаметре отверстия 20 % и при рабочем напряжении 200 кВ, поскольку рабочее напряжение

приводило к рассеянию и уменьшению резкости изображения. Рассеяние по краям отверстий E, F

и G показано на рис. 9. Низкая контрастность и высокая четкость FCS9, для которой получен наи-

лучший снимок, показаны на рис. 10.

Геометрические размеры точечной коррозии, в частности диаметр отверстий, увеличиваются

при их расположении нестрого под средней точкой источника [2], следовательно, РИО от средней

точки источника влияет на степень увеличения (M) диаметра отверстия (рис. 11).

12

Реальный диаметр, мм

11

Диаметр на пленке, мм

10

9

8

7

6

5

4

A

B

C

D E F G

Шаг

Рис. 11. Реальный диаметр отверстия и диаметр на пленке (изображения отверстия) как функция оптической плотности

толщины шага трубы.

Дефектоскопия

№ 3

2020

46

Еко Прасетьо, Генри Париаман, Салистиджоно

Таблица

5

M (µM) для всех глубин

M диаметра отверстия

Номер

Шаг

Реальный диаметр, мм

Г

лубина отверстия, %

µM

п/п

20

40

60

1

A

11

1,035

1,037

1,041

1,0379

2

B

10

1,023

1,027

1,026

1,0254

3

C

9

1,011

1,014

1,012

1,0123

4

D

8

1,000

1,000

1,000

1,0000

Как показано на рис. 11, существует пересечение зависимостей между реальным диаметром

и диаметром на пленке. Для шагов A, B и C диаметры были увеличены, но они уменьшились для

шагов E, F и G, на которых произошло значительное рассеяние и вокруг отверстия образовалась

полутень на пленке. Наиболее близкое совпадение было для шага D (то есть под средней точкой

источника рентгеновского излучения), где диаметр отверстия на пленке составлял 7,99 мм, а ре-

альный диаметр отверстия — 8 мм. Эти результаты показывают, что значение М (мкМ) схемы МТР

отражает относительное положение средней точки рентгеновского излучения (табл. 5).

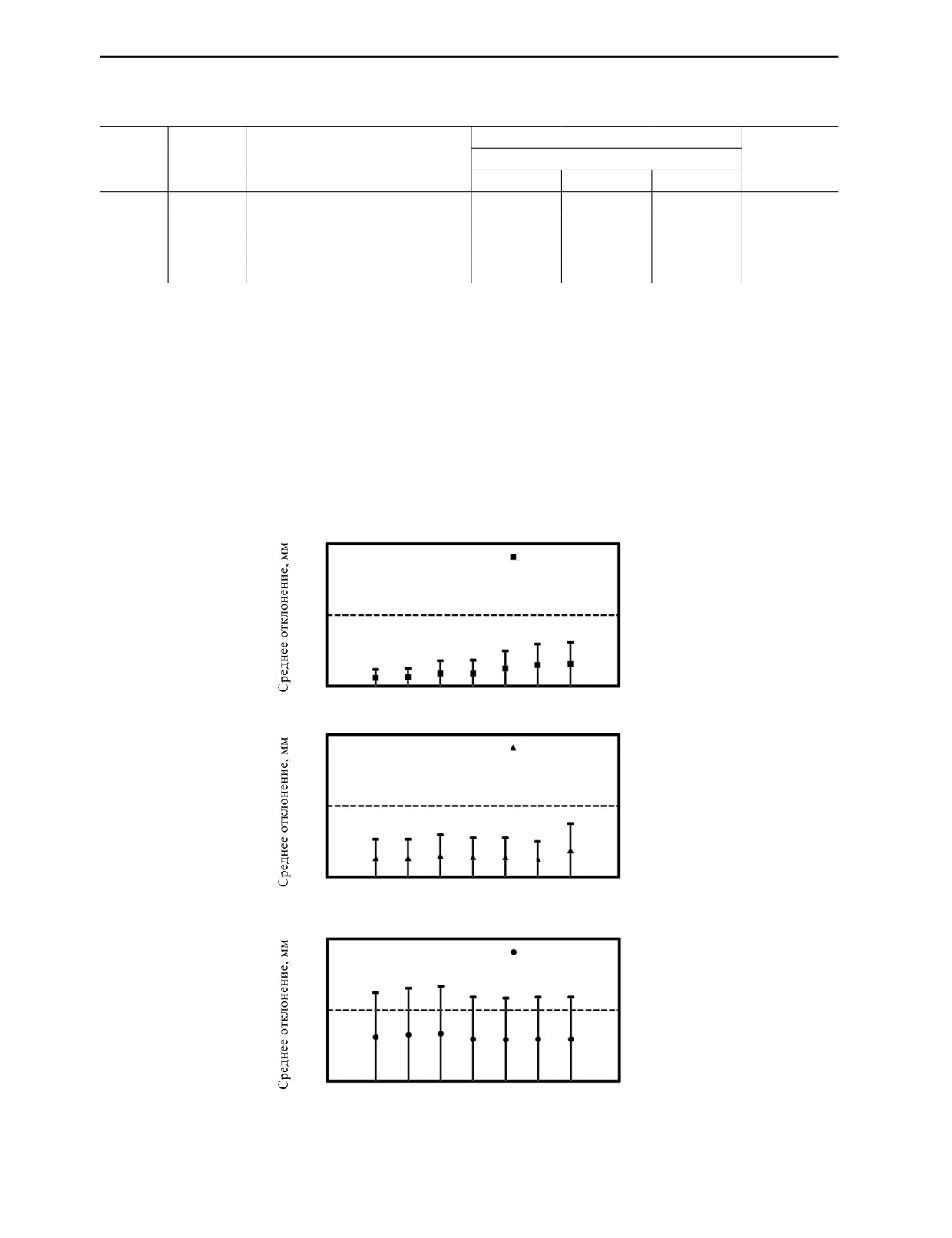

Используя величину M, получено линейное уравнение с 4-мя переменными для определения

реального диаметра отверстия:

d = (-0,00039a) + (0,03835b) + (0,00047с),

(5)

0,50

СО при глубине

отверстия 20 %

0,25

0,074

0,078

0,062

0,044

0,046

0,030

0,031

0,00

1

1,2

1,4

1,6

1,8

2

2,2

Реальная глубина отверстия, мм

0,50

СО при глубине

отверстия 40 %

0,25

0,094

0,067

0,067

0,074

0,069 0,069

0,062

0,00

2

2,4

2,8

3,2

3,6

4

4,4

Реальная глубина отверстия, мм

0,50

СО при глубине

отверстия 60 %

0,25

0,163

0,167

0,156

0,148

0,146

0,148

0,148

0,00

3

3,6

4,2

4,8

5,4

6

6,6

Реальная глубина отверстия, мм

Рис. 12. Средние отклонения (СО) от фактической глубины отверстий в каждом эксперименте.

Дефектоскопия

№ 3

2020

Тангенциальная рентгеновская радиография для анализа геометрии точечной коррозии...

47

диаметр на пленке

реальный диаметр =

,

(6)

d

где a — РИО, мм; b — РОП, мм; c — расположение отверстия относительно средней точки источ-

ника рентгеновского излучения, мм; d — степень увеличения (M).

Значения среднего отклонения от фактической глубины отверстий для глубин 20 и 40 % были

одинаковыми и не достигли 0,25 мм; СО для глубины 20 % составлял ± 0,029—0,078 мм, а для глу-

бины 40 %: ± 0,062—0,093 мм (см. рис. 12). Сами значения СО было немного выше для глубины

отверстия 40 %, чем для глубины 20 % из-за контрастности и четкости пленки. Четкость пленки на-

блюдается при рассеянии при низкой интенсивности рентгеновского излучения. А СО для глубины

60 % составляло более ± 0,25 мм, и распределение данных показало более высокие значения СО.

ЗАКЛЮЧЕНИЕ

Оптические плотности пленки, измеренные денситометром и люксметром, были одинако-

выми, однако измерение с использованием люксметра, как правило, было менее точным при ис-

пользовании образца ступенчатой стальной трубы. Результаты показывают, что все боковые края

изображения образца непригодны для анализа (то есть плотность пленки выше 3,5). Степень

увеличения варьировалась (1,0123, 1,0254 и 1,0379) как функция расстояния до средней точки

рентгеновского излучения (30, 60 и 90 мм соответственно). Кроме того, было установлено, что

РИП важен при расчете минимального значения Ug. Время экспозиции должно быть рассчитано

для достижения плотности пленки от 1,8 до 4 для рентгенограмм, полученных с использованием

источника рентгеновского излучения так, как указано в разделе V стандарта ASME. Результаты

показывают, что высокое рабочее напряжение обеспечивает высокое разрешение пленки, но низ-

кий контраст с незначительным рассеянием; противоположная ситуация имеет место для низкого

рабочего напряжения. Измерения были наиболее затруднительными для диаметров отверстий

20 % и рабочего напряжения 200 кВ, так как низкое рабочее напряжение приводило к рассеянию

и отсутствию резкости изображения. С уменьшением контраста становится трудно определить

границу для каждой толщины шага из-за различий в их толщинах и оптических плотностях плен-

ки. Поскольку четкость пленки противоположна контрасту пленки, относительно высокое рабо-

чее напряжение создает пленку высокой четкости с низким рассеянием и четкими границами. На

основании нашего анализа мы определили, что рабочее напряжение 260 кВ является наиболее

подходящим, так как оно обеспечивает самое высокое разрешение пленки и относительно низкое

рассеяние.

Авторы выражают благодарность кафедре материаловедения и металлургического маши-

ностроения Технологического института Сепулух-Нопембера и PT Spektra Megah Semesta за

предоставление лабораторного оборудования. Авторы заявляют об отсутствии конфликта ин-

тересов.

СПИСОК ЛИТЕРАТУРЫ

1. Harara W. Pit-Depth Measurement on Large Diameter Pipes by Tangential Radiography Using a Co-

60 Gamma-Ray Source // Russian Journal of Nondestructive Testing. Damascus. Syria. 2004. V. 40. No. 11.

P. 782—788.

2. Edalati K., Rastkhah N., Kermani A., Seiedi M., Movafeghi A. The Use of Radiography for Thickness

Measurement and Corrosion Monitoring in Pipes // International Journal of Pressure and Piping. Tehran. Iran.

2006. No. 83. P. 736—741.

3. Balasko M., Svab E., Kuba A., Kiss Z., Rodek L., Nagy A. Pipe Corrosion and Deposit Study using

Neutron- and Gamma- Radiation Sources // Nuclear Instruments and Methods in Physics Research A. Budapest.

Hungary. 2005. No. 542. P. 302—308.

4. Boateng A., Danso K.A., Dagadu C.P.K. Non-Destructive Evaluation of Corrosion on Insulated Pipe

using Tangential Radiographic Technique // International Journal of Scientific and Technology Research.

University of Ghana-Legon. 2013. V. 2. Iss. 6. P. 7—13.

5. Zirnhelt J., Einav I., Infanzon S. Radiographic Evaluation of Corrosion and Deposits / An IAEA

Co-ordinated Research Project. Proceedings of 3rd Pan American Conferences on Non Destructive Testing

(PANNDT). Associacao Brasileira de Ensaios Nao Destrutivos (ABENDI). Rio de Janeiro. Brazil. 2003.

6. Zscherpel U., Ewert U., Infanzon S., Rastkhan N., Vaidya P.R., Ekinci S. Radiographic Evaluation of

Corrosion and Deposits in Pipelines / Results of an IAEA Coordinated Research Programme. Proceedings of

9th European Conference on Non-Destructive Testing (ECNDT). Deutsche Gesellschaft fur Zerstörungsfreie

Prufung e.V. (DGfZP). Berlin. Germany. 2006. V. 11. No. 11. P. 1—14.

Дефектоскопия

№ 3

2020

48

Еко Прасетьо, Генри Париаман, Салистиджоно

7. Hamzah A.R., Amir S.M.M., Sayuti S., Rejab S. Wall Thickness Measurement of Large Diameter

Pipes by Radiography / 8 and 12 Inches. 12th Asia-Pacific Conference on NDT (A-PCNDT). Auckland. New

Zealand. 2006.

8. Soedardjo. Measurement of Insulated Pipe Thickness with Tangential Radiography Techniques Using

Iridium 192, Risalah Pertemuan Ilmiah Penelitian dan Pengembangan Teknologi Isotop dan Radiasi / Pusat

Pengembangan Teknologi Keselamatan Nuklir, BATAN. Serpong. Indonesia. 2000. P. 229—235.

9. Hamzah A.R., Amir S.M.M. Revisited the Mathematical Derivation Wall Thickness Measurement of Pipe

for Radiography / International Symposium on Digital Industrial Radiology (DIR) and Computed Tomography

(CT). Lyon. France. 2007.

10. Rakvin M., Markucic D., Hizman B. Evaluation of Pipe Wall Thickness Based on Contrast Measurement

using Computed Radiography (CR) / 24th DAAAM International Symposium on Intelligent Manufacturing and

Automation, Procedia Engineering. Zagreb. Croatia. 2013. No. 69. P. 1216—1224.

11. Rasiawan, Wahyudi M.T. Making of X-ray Radiography Exposure Chart for Aluminum / Politeknik

Perkapalan Negeri Surabaya (PPNS-ITS). Surabaya. Indonesia.

12. Hendroprasetyo W. Radiographic Testing General, Training Handout / Radiography Testing Level II,

NDE Center ITS. Surabaya. Indonesia. 2009.

13. Moore P.O., Bossi R.H., Iddings F.A., Wheeler G.C. Nondestructive Testing Handbook / Radiographic

Testing, American Society for Nondestructive Testing, Inc. Ohio. USA. 2002. V. 4. 3rd Edition.

14. ASME Boiler and Pressure Vessel Code, Nondestructive Examination / American Society of Mechanical

Engineers. New York. USA. 2010. Section V. Article 2.

Дефектоскопия

№ 3

2020