Оптические методы

УДК 620.179.18

АВТОМАТИЗИРОВАННОЕ РАСПОЗНАВАНИЕ ДЕФЕКТОВ

СВАРНЫХ СОЕДИНЕНИЙ ПРИ ВИЗУАЛЬНОМ КОНТРОЛЕ

С ИСПОЛЬЗОВАНИЕМ ГЕОМЕТРИЧЕСКИХ ПРИЗНАКОВ

© 2020 г. С.В. Муравьев1,*, Е.Ю. Погадаева1,**

1Томский политехнический университет, Россия 634050 Томск, пр. Ленина, 30

E-mail: *muravyov@tpu.ru;**eyk@tpu.ru

Поступила в редакцию 31.05.2019; после доработки 13.12.2019

Принята к публикации 24.01.2020

Представлен алгоритм автоматизированного распознавания дефектов для обнаружения и классификации дефектов

сварных швов по фотоизображениям. Предложенный алгоритм распознавания выделяет дефектную область на сегмен-

тированном изображении, извлекает из изображений геометрические особенности и относит дефект к одному из шести

классов: отсутствие дефекта, полость, продольная трещина, поперечная трещина, прожог, множественный дефект. Ал-

горитм реализован в пакете Matlab 2018b MathWorks и протестирован на 60 фотоизображениях дефектов различных

классов; точность распознавания составила 85 %.

Ключевые слова: сварной шов, дефект, сегментация, классификация, обработка изображения, визуальный контроль.

DOI: 10.31857/S0130308220030069

ВВЕДЕНИЕ

Контроль качества сварочных работ является одним из важнейших применений неразру-

шающего контроля и может выполняться как в процессе сварки путем осуществления контроля

амплитудных и временных параметров, формируемых источником сварочного тока импульсов

(см., напр., [1, 2]), так и после окончания сварочных работ посредством процедуры визуального

контроля в соответствии с международным стандартом ISO 17637:2016 [3] (перевод на русский

язык — ГОСТ Р ИСО 17637—2014 [4]), заключающейся в осмотре поверхности изделия невоору-

женным глазом. Этим видам контроля подвергают все сварные швы независимо от того, как они

будут испытаны в дальнейшем. Внешним осмотром сварных швов выявляют наружные дефекты:

непровары, наплывы, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей

и т. п. Классификация дефектов определяется в соответствии с международным стандартом ISO

6520-1:2007 [5] (перевод на русский язык — ГОСТ Р ИСО 6520—1—2012 [6]). По результатам ви-

зуального контроля сомнительные участки могут быть проверены более совершенными способами.

Данная инспекционная задача считается трудоемкой и монотонной для оператора, особенно

при большой протяженности и сложной конфигурации контролируемых объектов (например, тру-

бопроводов) и наличии труднодоступных мест. Кроме того, известно, что результаты визуального

контроля, вследствие субъективных ошибок, характеризуются уровнем правильных решений по-

рядка 80 % [7].

В связи с этим целесообразно автоматизировать процесс визуального контроля, чтобы повы-

сить его достоверность. Методы машинного зрения [7—11] широко применяются в различных

отраслях машиностроения для автоматизации измерения геометрических величин, например, для

измерения размеров сложных деталей [9], оценивания текстуры поверхностей [10] и т. д. Те же

методы могут быть положены в основу автоматизированного контроля и (или) обнаружения де-

фектов сварных соединений [12—15]. Несмотря на накопленный в последние годы значительный

опыт успешного применения машинного зрения в области визуального контроля, много проблем

еще ждут своего решения. Одна из этих проблем заключается в том, что распознаваемые текстуры

во время проведения процедуры контроля могут характеризоваться значительными отличиями в

ориентации, масштабе, составе и других особенностях их элементов. Другая проблема состоит в

нехватке вычислительных ресурсов, которые могут потребоваться для обработки сложных много-

элементных текстур.

Следует отметить особую популярность применения методов искусственного интеллекта и

нейронных сетей для распознавания дефектов сварных швов [16,17]. Однако основным недостат-

ком таких подходов является необходимость наличия обширной базы изображений дефектов для

обеспечения возможности обучения системы распознавания, сложность процесса обучения и вре-

мя обучения могут непредсказуемо возрастать при необходимости повышения точности распозна-

50

С.В. Муравьев, Е.Ю. Погадаева

вания; при этом устойчивость (появление значительных отклонений на выходе при незначитель-

ных изменениях на входе) системы может значительно снижаться [18, 19].

Целью данной статьи является обсуждение возможных простых технических решений при соз-

дании автоматизированной системы обнаружения и оценки дефектов сварных швов, позволяющей

минимизировать влияние субъективного фактора при принятии решения о качестве сварного со-

единения с одновременным сокращением времени процесса визуального контроля и повышением

его надежности.

ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ И ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Для разработки, отладки и экспериментальной проверки предлагаемого алгоритма автома-

тизированного распознавания дефектов (АРД) сварных соединений использовали стандартный

персональный компьютер с процессором Intel Core 2 Duo, операционную систему Windows 7 и

программное обеспечение MATLAB 2018b компании MathWorks. В качестве исходных данных

для обработки были взяты изображения сварных соединений с различными типовыми дефекта-

ми, полученные в свободном доступе из сети Интернет. Алгоритм АРД поддерживает различные

форматы графических файлов обрабатываемых изображений, такие как BMP, TIFF, GIF, JPG,

PCX и TGA.

ПРОЦЕДУРА ОБРАБОТКИ ИЗОБРАЖЕНИЯ СВАРНОГО ШВА

Алгоритм АРД реализует следующие основные этапы обработки исходных изображений: пред-

варительная обработка, сегментация, извлечение признаков дефектов и классификация дефектов.

Результатом работы алгоритма является изображение, отнесенное к одному из заранее определен-

ных классов дефектов, и выделенная на изображении дефектная область (область будет отсутство-

вать, если дефект не обнаружен). Рассмотрим ниже каждый из этапов обработки изображения бо-

лее подробно.

Предварительная обработка изображения. Целью данного этапа является улучшение каче-

ства изображения и выделение целевых областей. «Сырое» изображение сварного шва приводится

к единообразному виду, например, цветное изображение преобразуются в полутоновое, удаляются

неинформативные или малоинформативные области. Изображение позиционируется таким обра-

зом, чтобы шов располагался вертикально в центре рабочего окна и занимал более 50 % площади

изображения. Далее на этом этапе производится фильтрация изображения сварного шва с исполь-

зованием фильтра Гаусса для размытия перепадов яркости. Фильтрация позволяет исключить рас-

познавание изменений яркости на изображении, связанных с перепадом глубины рельефа сварных

соединений, как дефектов. Фильтр Гаусса выбран благодаря его способности к подавлению яр-

костных помех при наименьшем размытии контура по сравнению с другими пространственными

фильтрами. После фильтрации рельефность на изображении сварного шва уменьшается, а участки

изображения с дефектами сохраняются.

Сегментация изображения. На этом этапе с помощью критерия однородности изображение

разбивается на две области: область дефекта и область без дефекта. Дефектная область характери-

зуется значительно более темным цветом, чем область без дефекта. При этом, если бездефектная

область имеет темные участки, то остается вероятным признание их дефектами, несмотря на меры,

предпринятые при предварительной обработке.

Самым простым способом сегментации является бинаризация, при которой в качестве крите-

рия однородности используется пороговое значение h в виде RGB кода цвета дефектной области

[20]. Часто оказывается достаточным назначение в качестве порога h кода черного цвета, так как

дефект на сварном шве после перевода изображения в полутоновое будет иметь черный цвет. В

этом случае реализуется автоматический режим сегментации.

Если бездефектная область содержит участки темного цвета, то для корректного их распоз-

навания необходим интерактивный режим, когда осуществляющий визуальный контроль опе-

ратор имеет возможность отметить (например, с помощью «мыши») на изображении опреде-

ленные точки (пикселы), цвета (оттенки серого) которых наилучшим, по его мнению, образом

характеризуют дефектную область. Значение порога h в этом режиме вычисляется как некоторое

среднее цветов выделенных пикселов (то есть значение RGB кода), характеризующее преоблада-

ющий оттенок серого цвета для области дефекта. Наличие интерактивного режима сегментации

не позволяет рассматривать обсуждаемую процедуру обработки изображения сварного шва как

полностью автоматическую.

Дефектоскопия

№ 3

2020

Автоматизированное распознавание дефектов сварных соединений...

51

В процессе бинаризации исходное полутоновое изображение сварного шва, обычно характери-

зующееся несколькими уровнями яркости, преобразуется в черно-белое изображение, цвета пик-

селов которого имеют только два значения: 0 и 1. Таким образом, минимизируется количество

избыточной информации, содержащейся в изображении.

Извлечение признаков дефектов. Извлечение дефектов происходит на основании выде-

ленных заранее характерных признаков дефектов. Для задачи распознавания можно определить

N-мерное пространство признаков, где N — это число всех измеряемых признаков для заданного

набора объектов. Объекту распознавания соответствует N-мерный вектор X = {x1, x2, …, xN} в про-

странстве признаков. Компоненты x1, x2, …, xN вектора X представляют собой значения признаков

на конкретном объекте. В нашем случае объектами являются дефекты, а в качестве признаков бу-

дем использовать параметры размера и геометрической формы дефекта.

Распознавание объектов на основе анализа геометрических признаков широко используется в

самых различных областях. Обычно в качестве таких признаков выступают соотношение сторон,

округлость, площадь и периметр объекта (см., напр., [9, 13]).

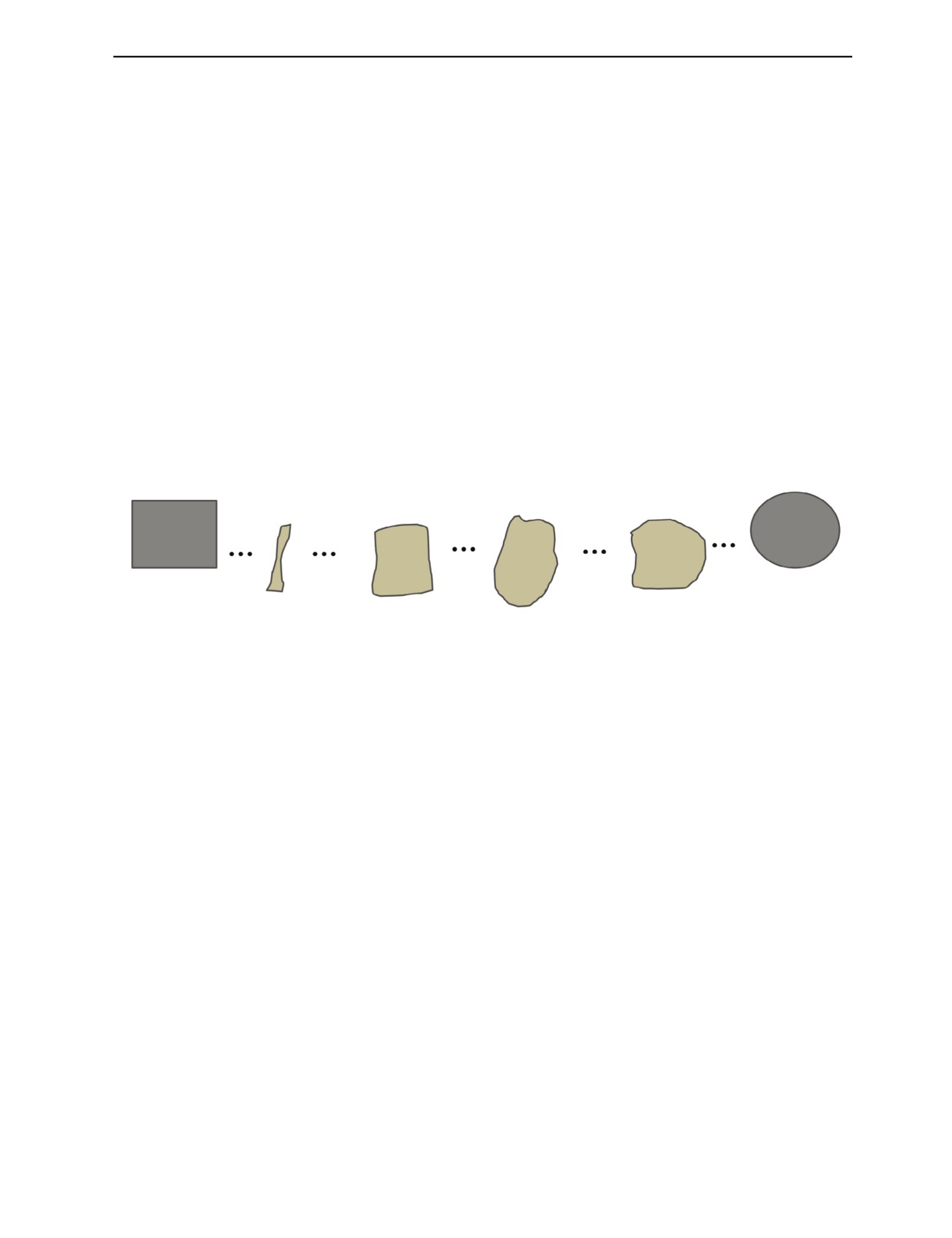

Из анализа геометрической формы дефектов сварных соединений следует, что все возможные

формы дефектов занимают промежуточное положение между двумя крайними случаями: прямоу-

гольной и круглой формами (см. рис.1). В реальных ситуациях, каждый конкретный дефект имеет

отклонения от этих двух форм, в основном за счет неровных границ и ориентации, однако для

формализации математического описания дефектов можно воспользоваться признаками, характе-

ризующими свойства «прямоугольности» и «округлости».

Рис.1. Возможные формы дефектов сварных соединений.

Применительно к рассматриваемой задаче, необходимым и достаточным оказался следующий

набор компонентов вектора X: x1 — длина дефектной области, x2 — ширина дефектной области,

x3 — коэффициент заполнения, x4 — коэффициент округлости, x5 — коэффициент прямоугольно-

сти и x6 — кратность проявления признаков.

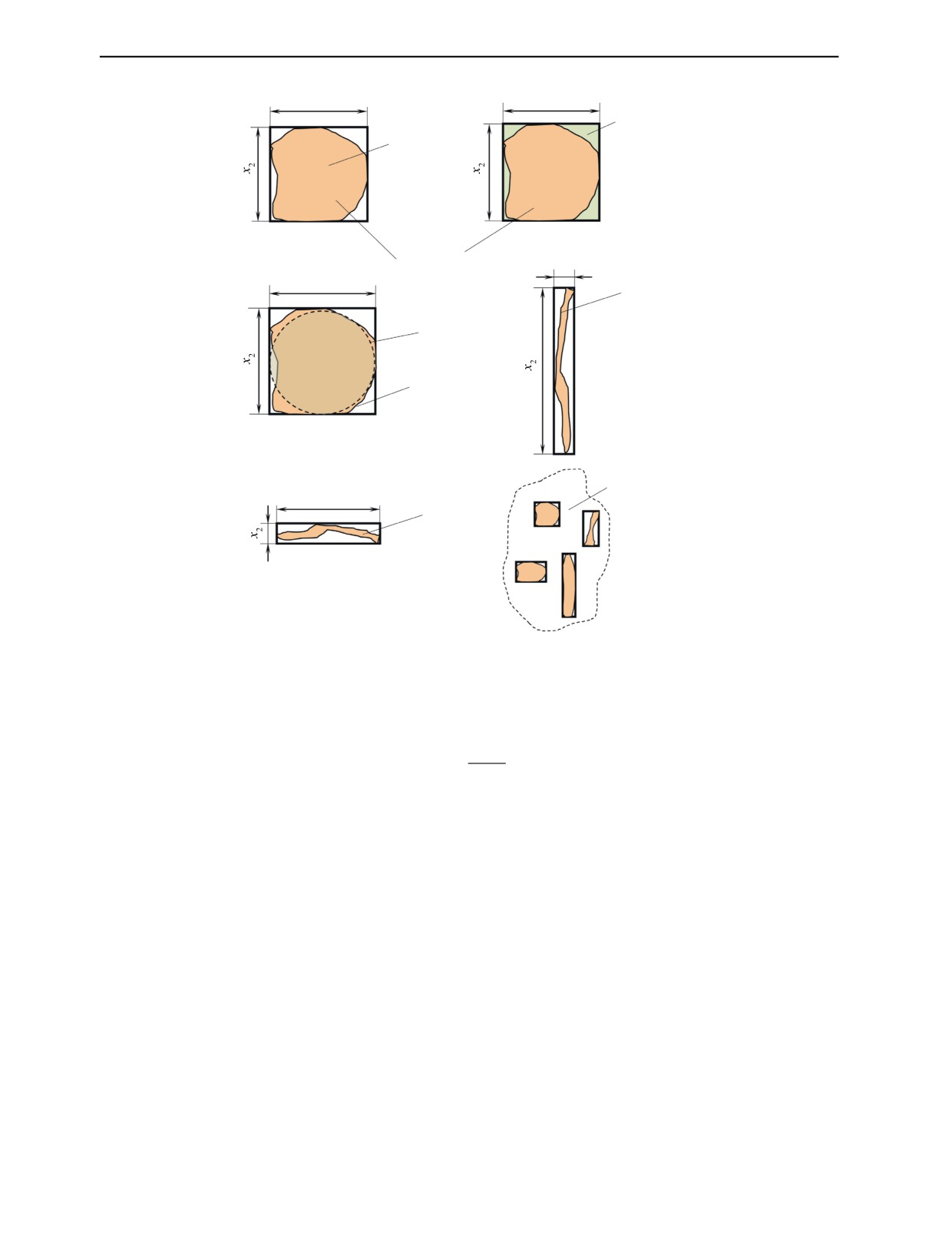

Рассмотрим каждый из признаков более подробно. На рис. 2 представлено графическое изо-

бражение определение каждого признака.

Признаки x1 и x2 определяются следующим образом: выделяются крайняя левая и крайняя

правая точки области дефекта, через которые проводятся вертикальные линии прямоугольника,

ограничивающего дефект; выделяются крайняя нижняя и крайняя верхняя точки области дефекта,

через которые проводятся горизонтальные линии ограничивающего дефект прямоугольника; рас-

стояние между вертикальными линиями равно длине дефектной области x1, а расстояние между

горизонтальными линиями равно ширине дефектной области x2 (рис. 2а).

Коэффициент заполнения x3 (рис. 2б) выражается отношением площади объекта (дефекта) Sд

к площади ограничивающего прямоугольника, определяемой длиной x1 и шириной x2, то есть

S

x

= д

(1)

3

x

1

x

2

Например, для круга x3 = π/4, а для квадрата x3 = 1.

Если форма круга или квадрата искажена, то значения этого параметра могут отличаться от

приведенных выше. Поэтому коэффициенты заполнения могут вычисляться с некоторой погреш-

ностью. В ходе экспериментов было установлено, что приемлемое значение отклонения от идеаль-

ной формы составляет 10 %. Действительно, отклонения от формы, превышающие это значение,

могут приводить к затруднениям при различении форм круга и квадрата, а отклонения в меньшую

сторону будут приводить к излишне жесткому требованию соответствия дефектов идеальной фор-

ме, что не будет способствовать их распознаванию.

Дефектоскопия

№ 3

2020

52

С.В. Муравьев, Е.Ю. Погадаева

а

б

х1

х1

Площадь

ограничивающего

Область

прямоугольника x1× x2

дефекта

Площадь

дефекта Sд

в

х1

х

г

1

Область

дефекта

Дефект

круглой

формы

Периметр

дефекта

д

е

Множественный

дефект

х

1

Область

дефекта

Рис. 2. Признаки дефектов сварных швов: длина и ширина х1 и х2 (а); коэффициент заполнения х3 (б); коэффициент

округлости x4 (в); коэффициент прямоугольности для продольной трещины x5 (г); коэффициент прямоугольности для

поперечной трещины x5 (д); кратность проявления признаков x6 (е).

Признак x4 (рис. 2в), характеризующий округлость формы, вычисляется как отношение:

2

l

x

=

,

(2)

4

4

S

π

д

где l — периметр области дефекта. Если периметр дефекта имеет круглую форму, то x4 = 1; во всех

других случаях этот признак будет принимать значения больше 1. При форме дефекта, прибли-

жающейся к кругу, значение x4 будем считать близким к 1 с заданной погрешностью 10 %, как и в

случае с признаком x3.

Признак x5 (коэффициент прямоугольности) выражается отношением длины и ширины ограни-

чивающего прямоугольника:

x

1

x

=

(3)

5

x

2

Если x1 ≈ x2, то x5 ≈ 1 и дефект будет иметь приблизительно округлую или квадратную форму;

если x1 >> x2, то x5 >> 1 и дефект можно идентифицировать как поперечную трещину (рис. 2г); если

x1 << x2, то x5 << 1 и дефект можно рассматривать как продольную трещину (рис. 2д).

Признак x6 (рис. 2е) характеризует количество проявлений признаков x1, …, x5. Значением при-

знака может быть любое натуральное число, включая 0. Если x6 > 1, признаки x1, …, x5 имеют со-

ответствующую кратность.

Классификация дефектов. Формирование списка классов дефектов, очевидно, должно бази-

роваться на нормативном документе ISO 6520-1:2007 [5]. В этом документе выделены шесть ос-

новных групп дефектов: 1 — трещины; 2 — полости; 3 — твердые включения; 4 — несплавления

Дефектоскопия

№ 3

2020

Автоматизированное распознавание дефектов сварных соединений...

53

и непровары; 5 — отклонение формы и размера; 6 — прочие дефекты. Каждая группа включает

в себя подгруппы с описанием видов дефектов с необходимой детализацией. Например, группа 1

содержит подгруппы: 100 — трещина, 101 — продольная трещина, 102 — поперечная трещина,

103 — радиальные трещины, 104 — кратерная трещина, 105 — разрозненные трещины, 106 — раз-

ветвленная трещина. В некоторых случаях имеется дальнейшая детализация, например, подгруппа

100 содержит подподгруппу 1001 — микротрещина и т. д.

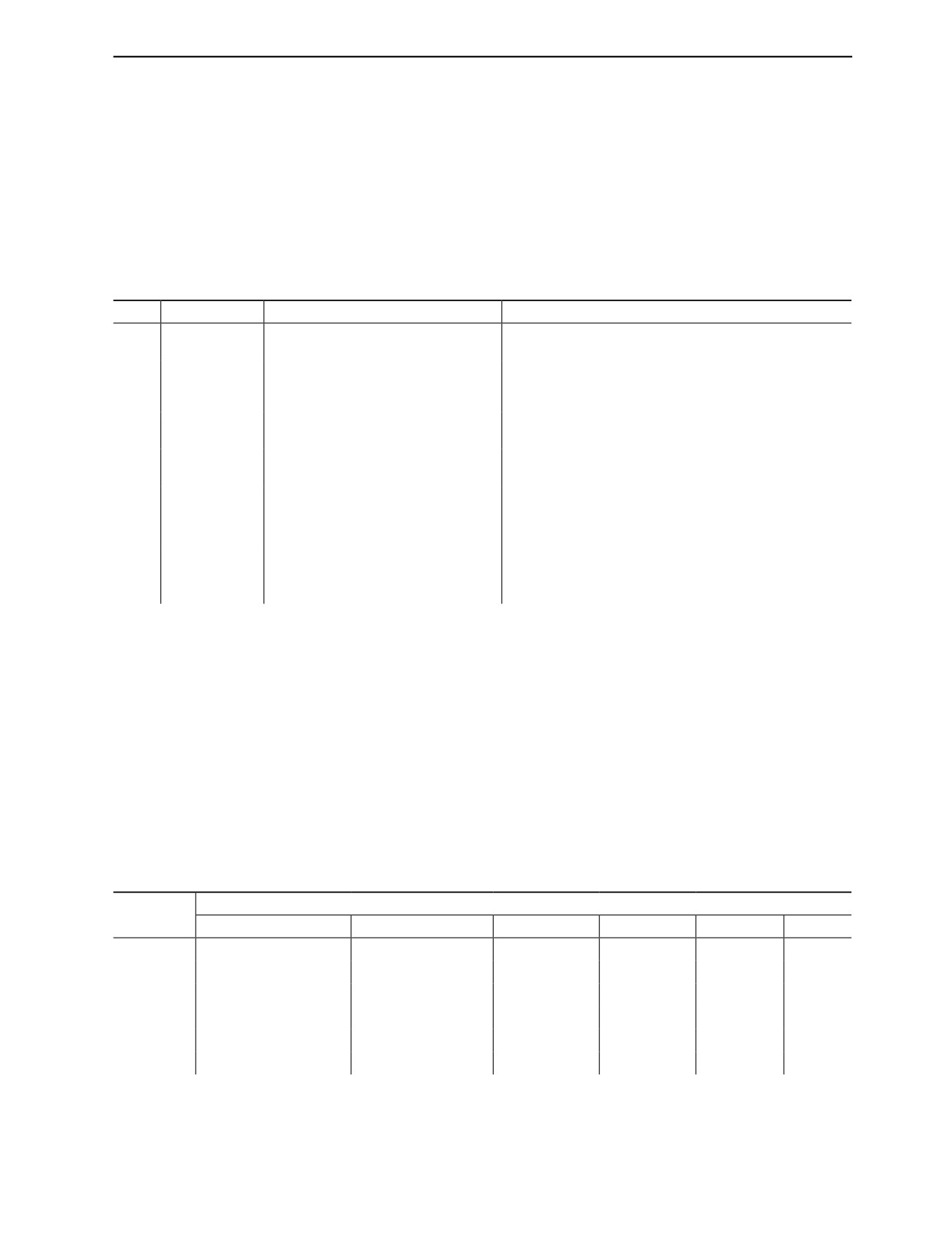

В данной статье для демонстрации работоспособности прототипа системы распознавания

дефектов сварных соединений при визуальном контроле будем рассматривать следующие шесть

классов дефектов, приведенных в табл. 1.

Таблица

1

Классы дефектов

Класс

Наименование

Описание

ISO 6520-1:2007

Отсутствие

На сварном шве отсутствует дефект

1

—

дефекта

класса 2—6

Дефект в виде полости на

Можно отнести к подгруппе «свищ» (2016) или

2

Полость

поверхности металла; имеет

«поверхностная пора» (2017). На фотоизображении

практически круглую форму

они трудноразличимы

Продольная

Трещина, ориентированная

3

Соответствует подгруппе «продольная трещина» (101)

трещина

параллельно оси сварного шва

Поперечная

Трещина, ориентированная

4

Соответствует подгруппе «поперечная трещина» (102)

трещина

перпендикулярно оси сварного шва

Сквозное отверстие в сварном шве,

имеющее неправильную

5

Прожог

Соответствует подгруппе «прожог» (510)

воронкообразную форму с

оплавленной поверхностью

Два и более

Дефекты могут быть одного или

6

дефектов

—

разных классов

классов 2—5

Приведенный в табл. 1 сформированный нами список из шести классов представляет собой

некоторое подмножество дефектов, описанных в ISO 6520-1:2007 [5]. Очевидно, что описанные

в предыдущем разделе геометрические признаки не позволяют распознать весь набор возможных

дефектов сварных соединений. Это связано с трудностями построения полного формального опи-

сания классов дефектов в терминах геометрических признаков. Кроме того, распознавание дефек-

тов группы 3, например, на данном этапе исследований невозможно реализовать потому, что эти

дефекты расположены в теле сварного шва и не видимы на его фотоизображении. Дефекты групп 4

и 6 могут быть доступными внешнему осмотру, но для их корректного распознавания недостаточно

используемого набора выделяемых признаков х1, …, х6. Таким образом, список классов дефектов

планируется расширять и дорабатывать в процессе дальнейшей работы по мере совершенствова-

ния набора признаков дефектов.

Таблица

2

Описание классов дефектов в терминах признаков

Значения признаков

Класс

x1

x2

x3

x4

x5

x6

1

0

0

0

0

0

0

2

= x2

= x1

π/4

1

1

1

3

≠ x2

≠ x1

< 1

> 1

< 1

1

4

≠ x2

≠ x1

< 1

> 1

> 1

1

5

-

-

≠ π/4

≠ 1

≠ 1

1

6

-

-

-

-

-

> 1

В табл. 2 приведены наборы значений шести признаков, в соответствии с которыми произво-

дится отнесение дефекта сварного шва к одному из шести классов. Выбор конкретных значений

Дефектоскопия

№ 3

2020

54

С.В. Муравьев, Е.Ю. Погадаева

признаков, определяющих соответствующий класс, основан на приведенном выше их описании.

Точность подбора и необходимое количество признаков непосредственно влияют на эффектив-

ность распознавания дефектов.

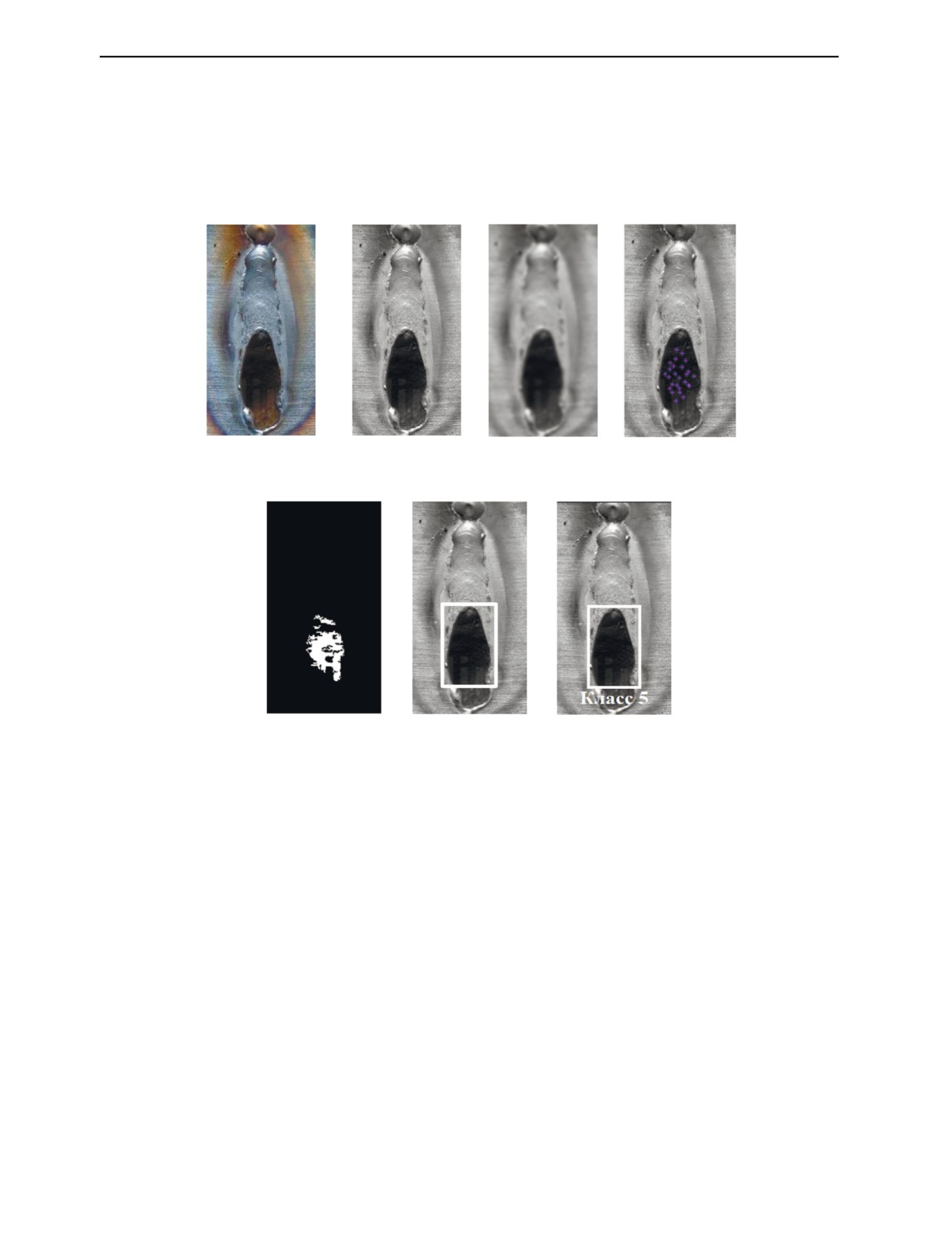

Алгоритм автоматизированного распознавания дефектов. Вышеописанные этапы обра-

ботки изображений сварных соединений были реализованы на языке технических вычислений

MATLAB. Опишем последовательность действий алгоритма АРД на примере обнаружения дефек-

та «полость» по фотографическому изображению сварного шва (см. рис. 3).

а

б

в

г

Исходное

Полутоновое

После

Бинаризованное

изображение

изображение

фильтрации

изображение

д

е

Выделение

Результат

дефектной области

распознавания

Рис. 3. Последовательность обнаружения дефекта «полость» алгоритмом АРД.

1. На вход алгоритма подается исходное цветное изображение сварного соединения (рис. 3а),

представленное (n×m) матрицей A = [aij] пикселов в формате RGB, состоящей из строк i = 1, …, n

и столбцов j = 1, …, m.

2. Цветное изображение A с помощью функции rgb2gray преобразуется в полутоновое изобра-

жение B = [bij], состоящее из 256 оттенков серого (рис. 3б).

3. Для подавления яркостных помех полутоновое изображение B преобразуется в С = [cij] (рис.

3в) с помощью фильтра Гаусса (функция imgaussfilt).

4. Выбор оператором режима сегментации Mode. Если на распознаваемом изображении име-

ются бездефектные участки, которые могут быть распознаны как дефекты из-за наличия областей

темных цветов, то Mode = 1 (интерактивный режим); в противном случае Mode = 0 (автоматиче-

ский режим).

5. Если Mode

= 1, то вычисляется пороговое значение сегментации h = median (C*), где

C* — набор RGB кодов пикселей, выбранных оператором с помощью мыши на изображении С,

median — функция для вычисления выборочной медианы. Если Mode = 0, то h = 0, что соответ-

ствует черному цвету пикселей (см. раздел «Сегментация изображения»).

6. Получение бинаризованного изображения D = [dij] (рис. 3г) с пикселями черного (если зна-

чение RGB кода пикселя в изображении С не превышает h) и белого (в противном случае) цветов;

белый цвет характеризует дефектную область.

Дефектоскопия

№ 3

2020

Автоматизированное распознавание дефектов сварных соединений...

55

7. Определение значения признака x6 путем подсчета дефектных (белых) областей на изобра-

жении D с помощью функции length (Sд), где Sд — площадь дефектной области, см. формулу (1).

8. Получение полутонового изображения с выделенным дефектом B* (рис. 3д) путем выделения

дефектных областей прямоугольной рамкой на изображении B с помощью функции highlightarea

(D, B).

9. Определение признаков x1 и x2; вычисление признаков x3, …, x5 по формулам (1)—(3).

10. Определение номера класса дефекта Class по значениям признаков x1, …, x6 в соответствии

с табл. 2 (рис. 3е).

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

Разработанный алгоритм АРД был протестирован посредством предъявления ему 60 изобра-

жений сварных швов с различными дефектами. Полная сводка полученных в ходе экспериментов

результатов распознавания представлена в табл. 3.

Таблица

3

Количество распознанных дефектов

Класс.

Распознано

Наименование

Предъявлено

Не распознано

дефекта

автоматически

интерактивно

1. Отсутствие дефекта

10

10

-

-

2. Полость

10

6

-

4

3. Продольная трещина

10

9

-

1

4. Поперечная трещина

10

8

1

1

5. Прожог

10

2

8

-

6. Два и более дефектов классов 2—5

10

4

3

3

Из табл. 3 видно, что из 60 тестируемых изображений 51 изображение распознано корректно,

то есть точность распознавания составила 85 %. Интерактивный режим сегментации (Mode = 1) по-

требовался для 12 из 60 изображений, то есть в 20 % случаев. В остальных случаях был выбран ав-

томатический режим сегментации (Mode = 0). Эксперименты показывают, что даже при невостребо-

ванности интерактивного режима (то есть когда оператор считает, что анализируемое изображение

является «простым» и не содержит сомнительных областей), результат распознавания может быть

отрицательным, как в случаях дефектов типа «полость» (не распознано 4 дефекта) и «продольная

трещина» (не распознан 1 дефект). Тем не менее, в тех случаях, когда он был выбран, интерактив-

ный режим определенно способствовал лучшему распознаванию, как в случаях классов 4, 5 и 6.

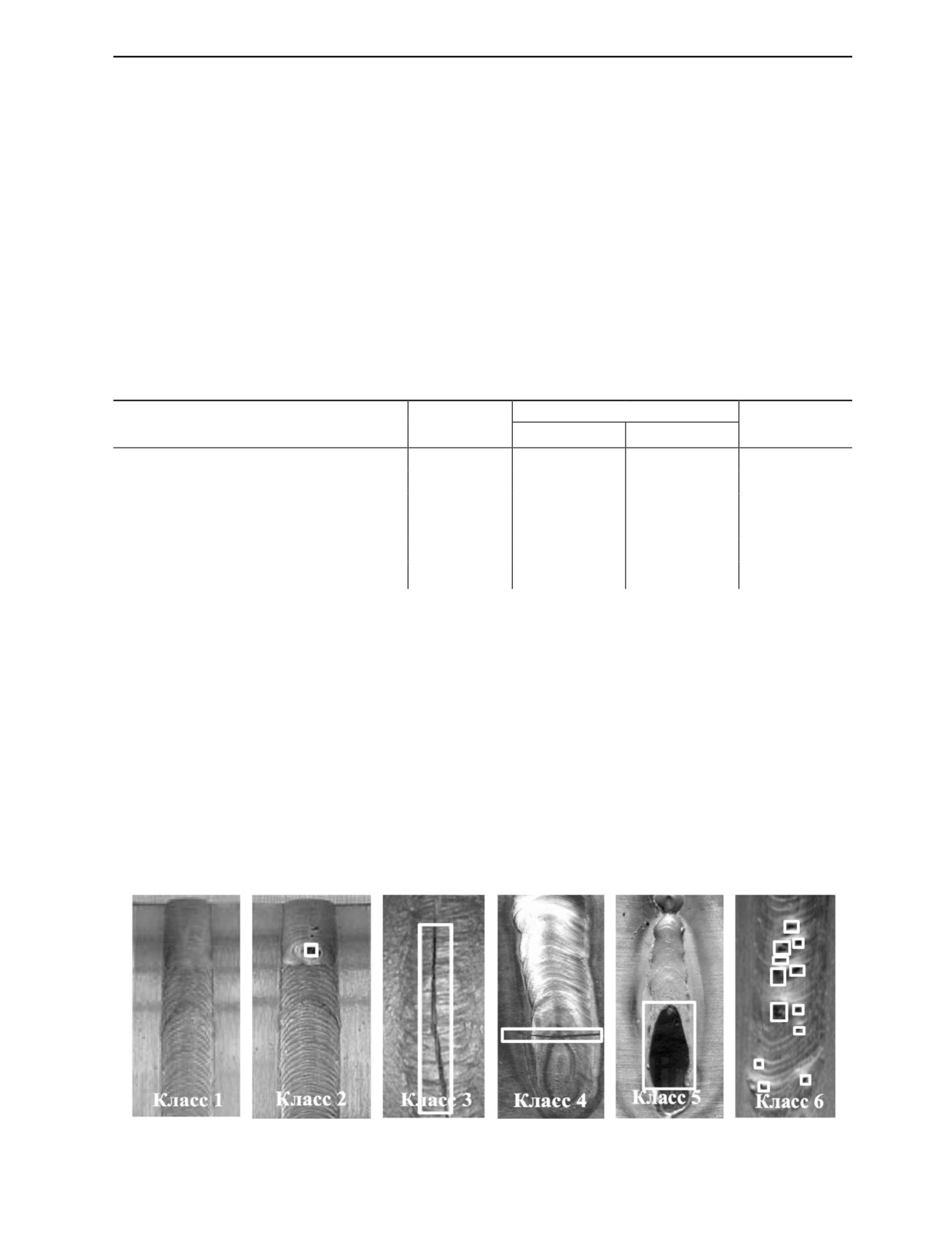

На рис. 4 приведены примеры результатов распознавания изображений для каждого из шести

классов (см. табл. 1 и табл. 2). Заметим, что распознавание дефектов для всех показанных на рис. 4

случаев, за исключением случая с классом 5, не потребовало использования интерактивного режи-

ма. Сварной шов без дефекта, как правило, еще до предварительной обработки имеет однородный

Рис. 4. Примеры результатов распознавания дефектов, полученных алгоритмом АРД.

Дефектоскопия

№ 3

2020

56

С.В. Муравьев, Е.Ю. Погадаева

цвет, поэтому алгоритм АРД корректно относит его к классу 1. Видно, что незначительная неодно-

родность оттенков серого на сварном шве без дефекта эффективно минимизируется с помощью

фильтрации. Геометрические формы дефектов классов 2, 3, 4 и 6 с достаточной точностью соответ-

ствуют математическому описанию, приведенному в разделе «Извлечение признаков дефектов»;

их бездефектные участки не имеют темных областей. В таких случаях алгоритм АРД распознает

дефекты корректно.

а

б

в

г

Исходное

Полутоновое

После

Интерактивный

изображение

изображение

фильтрации

режим

д

е

ж

Бинаризованное

Выделение

Результат

изображение

дефектной области

распознавания

Рис. 5. Последовательность обнаружения дефекта «прожог».

Случай с классом 5 потребовал применения интерактивного режима сегментации (см. шаги 4 и

5 алгоритма АРД и рис. 5), т. к. в верхней части распознаваемого изображения имеются бездефект-

ные участки, которые могут быть распознаны как дефекты из-за наличия областей темных цветов, а

нижняя часть изображения дефекта имеет относительно светлые участки, которые могут быть при-

няты за бездефектную область. В интерактивном режиме (см. рис. 5г) оператор с помощью «мыши»

выделил пикселы с характерным оттенком серого цвета дефектной области, что позволило оценить

порог бинаризации h. Это привело к более надежному различению дефектной и бездефектной об-

ластей сварного шва (рис. 5ж). Однако заметим, что нижняя часть дефекта осталась нераспознанной

даже в интерактивном режиме, т. к. ее оттенок серого оказался ближе к цвету бездефектной области.

При использовании интерактивного режима следует учитывать, что изменение порога бинари-

зации может привести к изменению формы распознанного дефекта из-за изменения уровня серого

на его границах.

ВЫВОДЫ

В работе представлен алгоритм автоматизированного распознавания дефектов сварных соеди-

нений по фотоизображениям на основе шести геометрических признаков. Выделены комбинации

признаков, определяющие шесть классов дефектов. Даже при таком небольшом числе признаков

предлагаемый алгоритм АРД показал приемлемую точность 85 % для 60 тестируемых изображений.

Дефектоскопия

№ 3

2020

Автоматизированное распознавание дефектов сварных соединений...

57

В дальнейшем планируется использовать разработанный алгоритм в качестве прототипа для

совершенствования процедур сегментации изображений дефектов на основе комплексирования

интервальных данных методом агрегирования предпочтений [21]. Предполагается дальнейшее

расширение набора распознаваемых классов с целью максимального охвата видов дефектов, при-

веденных в ISO 6520-1:2007 [5].

Работа поддержана Российским научным фондом, проект № 18-19-00203.

СПИСОК ЛИТЕРАТУРЫ

1. Akbolatov E.Z., Kiselev A.S., Slobodyan M.S. Prediction and stabilization of initial resistance between

electrodes for small-scale resistance spot welding // Welding in the World. 2019. V. 63. No. 2. P. 443—457.

2. Muravyov S.V., Borikov V.N., Natalinova N.M. A computer system: measurement of welding surge

currents // Measurement and control. 2009. V. 42. No. 2. P. 44—47.

3. ISO 17637:2016. Non-destructive testing of welds — Visual testing of fusion-welded joints.

4. ГОСТ Р ИСО 17637—2014. Контроль неразрушающий. Визуальный контроль соединений, вы-

полненных сваркой плавлением.

5. ISO 6520-1:2007 Welding and allied process — Classification of geometric imperfections in metallic

materials — Part 1: Fusion welding.

6. ГОСТ Р ИСО 6520-1—2012. Сварка и родственные процессы. Классификация дефектов геоме-

трии и сплошности в металлических материалах. Часть 1. Сварка плавлением.

7. Wang Y., Sun Y., Lv P., Wang H. Detection of line weld defects based on multiple thresholds and support

vector machine // NDT & E International. 2008. V. 41. No. 7. P. 517—524.

8. Kumar G.S., Natarajan U., Veerarajan T., Ananthan S.S. Quality level assessment for imperfections in

GMAW // Welding Journal. 2014. V. 93. No. 3. P. 85—97.

9. Valavanis I., Kosmopoulos D. Multiclass defect detection and classification in weld radiographic images

using geometric and texture features // Expert Systems with Applications. 2010. V. 37. No. 12. P. 7606—7614.

10. Gadelmawla E.S., Elewa I.M. On-line measurement of product dimensions using computer vision /

Proceedings of 9th IMEKO TC14 Symposium (ISMQC, 24-27 September 2001, Cairo, Egypt). 2001. P. 24—27.

11. Епифанцев Б.Н., Жумажанова С.С. О влиянии формы осесимметричного дефекта на его обна-

ружение на фоне помех // Дефектоскопия. 2017. № 1. С. 57—65.

12. Wang G., Liao T.W. Automatic identification of different types of welding defects in radiographic

images // NDT & E International. 2002. V. 35. No. 8. P. 519—528.

13. Boaretto N., Centeno T.M. Automated detection of welding defects in pipelines from radiographic

images DWDI // NDT & E International. 2017. V. 86. P. 7—13.

14. Zou Y., Du D., Chang B., Ji L., Pan J. Automatic weld defect detection method based on Kalman

filtering for real-time radiographic inspection of spiral pipe // NDT & E International. 2015. V. 72. P. 1—9.

15. Zahran O., Kasban H., El-Kordy M., El-Samie F A. Automatic weld defect identification from

radiographic images // NDT & E International. 2013. V. 57. P. 26—35.

16. Бархатов В.А. Распознавание дефектов с помощью искусственной нейронной сети специально-

го типа // Дефектоскопия. 2006. № 2. С. 28—39.

17. Hou W., Wei Y., Guo J., Jin Y., Zhu C. A. Automatic Detection of Welding Defects using Deep Neural

Network // Journal of Physics: Conference Series. - IOP Publishing. 2018. V. 933. No. 1. P. 012006.

18. Sikora R., Baniukiewicz P., Chady T., Lopato P., Psuj G. Artificial neural networks and fuzzy logic

in nondestructive evaluation / Proceedings of 18th World Conference on Nondestructive Testing. 16-20 April

2012. Durban. South Africa. P. 1—11.

19. Mery D., Berti M.A. Automatic detection of welding defects using texture features // Insight -Non-

Destructive Testing and Condition Monitoring. 2003. V. 45. No. 10. P. 676—681.

ru/imageprocess/book3/6/im2bw.php (accessed 23.01.2019).

21. Muravyov S.V., Khudonogova L.I., Emelyanova E.Y. Interval data fusion with preference aggregation //

Measurement. 2018. V. 116. P. 621—630.

Дефектоскопия

№ 3

2020