УДК 620.179.18

ОЦЕНКА ПОГРЕШНОСТИ СИСТЕМЫ КОНТРОЛЯ ГЕОМЕТРИИ

ТОКОПОДВОДЯЩИХ СТЕРЖНЕЙ ДЛЯ ЭЛЕКТРОЛИЗЕРОВ

С САМООБЖИГАЮЩИМСЯ АНОДОМ

© 2020 г. А.И. Потапов1,*, А.А. Кульчицкий1,**, Я.Г. Смородинский2,3,***, А.Г. Смирнов1,****

1Санкт-Петербургский горный университет, Россия 119106 Санкт-Петербург,

Васильевский остров, 21, линия 2

2ИФМ УрО РАН, Россия 620108 Екатеринбург, ул. С. Ковалевской, 18

3Уральский федеральный университет имени первого Президента России Б.Н. Ельцина,

Россия 620002 Екатеринбург, ул. Мира, 19

E-mail: *apot@mail.ru; **doz-ku@rambler.ru;***sm@imp.uran.ru; ****sztu1522@gmail.com

Поступила в редакцию 09.12.2019; после доработки 19.01.2020

Принята к публикации

Рассматривается проблема автоматизированной диагностики состояния анодного стального штыря электролизера

Содерберга с верхним подводом тока, который является основным элементом токоподвода металлургического агрегата.

Предложено бесконтактно контролировать форму и размеры рабочей части токоподводящего штыря с использованием

цифровых камер. Изображения сечений токоподводящего штыря, сделанные в двух взаимно перпендикулярных плоско-

стях, позволяют оценить его форму и размеры.

Рассматривается возможность применения цифровых камер с разрешением 2 и 5 Мpx в качестве устройств реги-

страции. Выделены составляющие погрешности системы контроля токоподводящих стержней, расположенной вне

электролизного цеха, на участке очистки стержней. Основное внимание уделено анализу инструментальных погреш-

ностей системы. Рассмотрены возможные компоновки системы контроля и описан метод компенсации основной состав-

ляющей погрешности в нетелецентрических оптических системах — погрешности позиционирования.

Ключевые слова: контроль геометрических параметров стержней, нетелецентрическая оптика, контроль токоподво-

дящих штырей, погрешности системы с нетелецентрической оптикой.

DOI: 10.31857/S0130308220030070

ВВЕДЕНИЕ

Ограниченное количество управляющих (ток серии, межполюсное расстояние и подача глино-

зема) и оперативно контролируемых параметров электролизеров Содерберга (рабочее напряжение

на ваннах) для обеспечения заданного качества управления требует стабилизации условий функ-

ционирования [1, 2]. Геометрические параметры токоподводящих штырей (форма и размеры)

оказывают влияние на сопротивление токоподводящего тракта и ведут к отклонениям как в работе

отдельного электролизера, так и серии в целом. Использование применяемых в настоящее время

методов контроля по шаблонам, с помощью универсальных средств измерений (линеек) или по

весу, отличается низкой точностью, большим влиянием субъективных факторов и не обеспечивает

возможности оценки наблюдения за динамикой изменения их размеров для решения задач диа-

гностики функционирования оборудования. Разработка и внедрение такой автоматизированной

системы на электролизных производствах с использованием технологического крана с ЧПУ позво-

лило бы решить данные задачи.

В работе [3] показано, что размещение системы контроля на технологическом крайне неце-

лесообразно, поскольку не позволяет совместить задачи контроля геометрии токоподводящего

штыря и обеспечения требуемой точности установки на заданный горизонт. Соответственно, эти

задачи следует разделить, и производить контроль и отбраковку непригодных для дальнейшего

использования штырей на участке очистки штырей.

ПОСТАНОВКА ЗАДАЧИ

Определим основные требования к системе контроля. Система должна осуществлять автома-

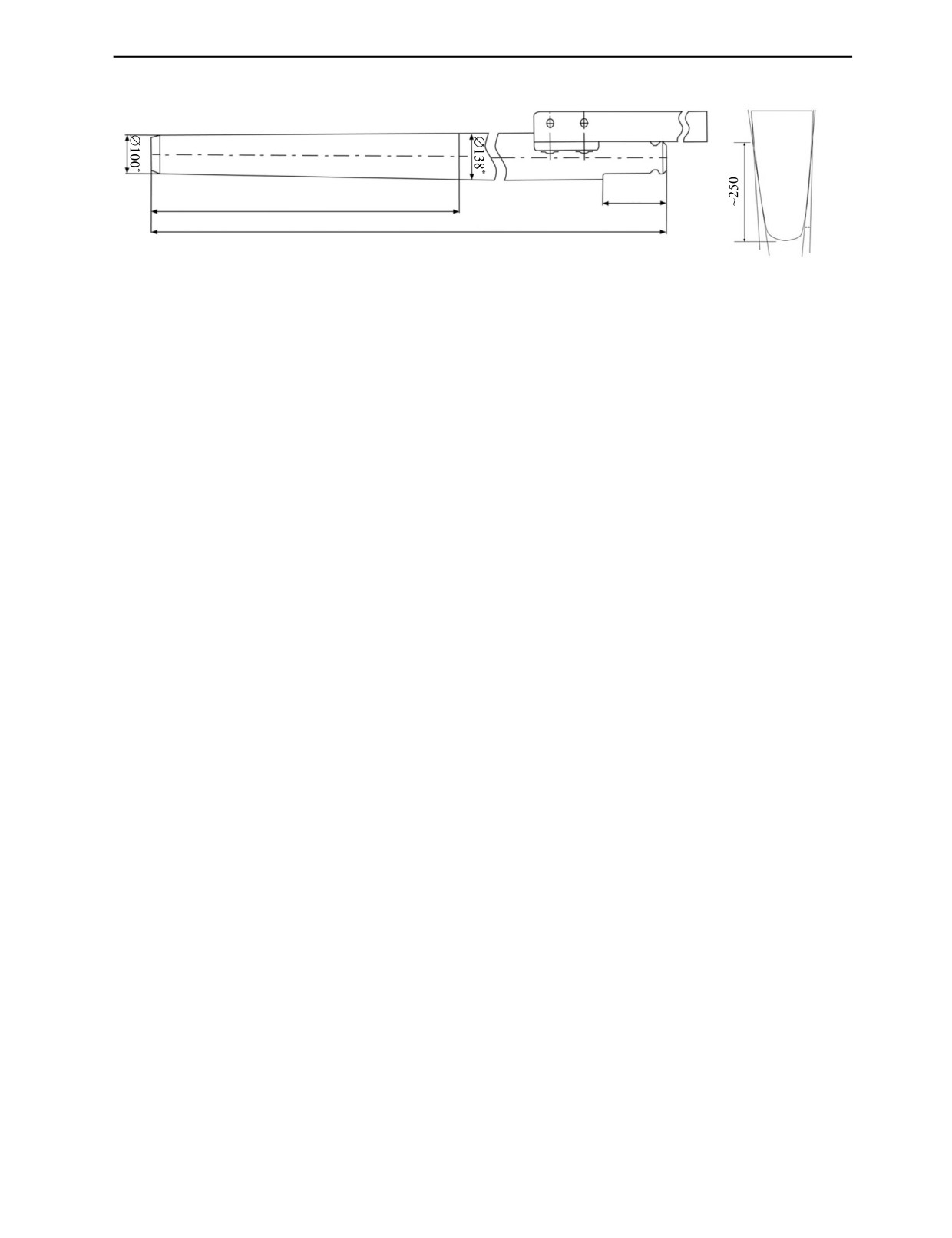

тическое бесконтактное измерение длины анодного штыря (рис. 1а) с точностью ±1мм и диаметра

штыря (100 мм) в нижней части (контроль предельного износа) с точностью ±1мм и выдачу сиг-

нала об отбраковке штыря. Исходя из размеров зоны интенсивного износа токоподводящего

штыря, представленной на рис. 1б, область контроля будем считать равной 400×300 мм.

Достоверность определения геометрических параметров анодного токопроводящего штыря долж-

на быть не менее 95 % (не более 5 % ошибочных измерений или ошибок распознавания объекта).

Оценка погрешности системы контроля геометрии токопроводящих стержней...

59

а

б

185*

1080

2090*

~3,6 °

Рис. 1. Основные размеры (а) и область контроля износа (б) токоподводящего штыря при эксплуатации.

Требуемую точность измерения при заданных размерах области контроля возможно обеспе-

чить использованием контактного измерения на координатно-измерительных машинах [4, 5] или

применением средств бесконтактного оптического неразрушающего контроля

[6,

7].

Использование первого нецелесообразно вследствие высокой стоимости оборудования при срав-

нительно низкой скорости измерения и избыточной точности контроля. Реализация бесконтакт-

ного оптического метода возможно путем 3D-сканирования [8] или реализации проекционного

метода контроля сечений. Использование 3D-сканирования требует достаточно дорогостоящего

оборудования и имеет ограничение по работе с материалами, имеющими явно выраженную зер-

кальную составляющую в индикатрисе рассеяния, поэтому будем рассматривать реализацию

проекционного метода.

Использование телецентрических систем [9] для данных размеров объекта контроля нецелесо-

образно в связи с высокой стоимостью, избыточной точностью, ограничением поля зрения

(до 250 мм) и требованием контроля в проходящем свете.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

Оценим погрешности одноканальной пассивной системы контроля [10] при ее стационарном

размещении на участке очистки штырей. Оптическая система, использованная для контроля, пока-

зана на рис. 2. На схеме показано положение плоскости Р, в которой контролируется размер стерж-

ня D. В пространстве изображений матрица цифровой камеры обозначена Р′.

Основные факторы, влияющие на точность определения геометрии токоподводящего штыря

одноканальной пассивной системой контроля:

1) разрешение цифровой камеры;

2) аберрации оптической системы;

3) позиционирования штыря относительно цифровой камеры;

4) проекционная погрешность нетелецентрического объектива;

5) погрешность от фоновой засветки;

6) погрешность отражения от поверхности объекта;

7) погрешность рефракция оптической среды в цеховых условиях.

Исходя из поля зрения и требований по точности контроля, минимальное разрешение цифро-

вой камеры для регистрации изображений должно быть не менее 1600×1200 px, что соответствует

матрице размером в 2 MРx. Исходя из данного значения, для оценки значений погрешностей изме-

рений будем рассматривать камеры с разрешением 2 и 5 MРx.

Для компенсации аббераций оптической системы проводят калибровку цифровых камер по

тест-объекту [11,12]. Особенностью калибровки систем контроля тел вращения является то, что

следует обеспечить перпендикулярность тест-объекта оптической оси объектива, поскольку его

поворот относительно оси симметрии контролируемого объекта (показанный на рис. 2 плоско-

стью Р1) вызовет проекционную ошибку [13], величину которой можно оценить выражением:

∆к = D ⋅ (1 - cosβ),

где β — угол наклона тест-объекта, D — диаметр стержня.

Если задаться относительной точностью процедуры калибровки в 1 px (0,05 % для рассматри-

ваемого минимального разрешения цифровой камеры), допустимыми будут угловые отклонения

тест-объекта до 1°.

Дефектоскопия

№ 3

2020

60

А.И. Потапов, А.А. Кульчицкий, Я.Г. Смородинский, А.Г. Смирнов

P

P1

β

∆X

P′

y

F

O

F′

X

D

f

XP

Рис. 2. Схема одноканальной пассивной системы контроля.

При смещении контролируемого объекта в плоскости калибровки перпендикулярно его оси

симметрии на y происходит поворот изображения на угол α:

−1

y

α

=

tan

,

X

P

-

l

где XP — расстояния до плоскости контроля Р (для рассматриваемых камер 2 и 5 MРx с объекти-

вами f = 25 мм составляет 865 и 1208 соответственно), l — смещение видимого изображения

нетелецентрической оптикой вдоль оптической оси, которое может быть вычислено по формуле:

2

D

l

=

,

4⋅

(

X

−

f

)

P

где f — фокусное расстояние объектива.

Однако при этом ход вспомогательных лучей, проходящих через точку фокуса F, не изменяет-

ся и соответственно размер изображения уменьшится на

∆y = D ⋅ (1 - cosα).

Если подставить ранее заданные значения параметров системы контроля, то при отклонении

менее 25 мм погрешность определения размера штыря составит менее 0,05 %.

Проекционная погрешность нетелецентрического объектива [13] (от смещения видимого изо-

бражения сечения тела вращения относительно оси симметрии) c f = 25 мм при имеющихся отно-

шениях размера стержня относительно поля зрения составляет 0,07 %.

Величина смещения контролируемого объекта относительно плоскости калибровки влияет на

значение линейного увеличения системы VP [14]. Линейное увеличение VP (см. рис. 2) в точке

пересечения оптической оси объектива с плоскостью Р измерений вычисляется как

f

V

P

=

X

-

f

P

Погрешность позиционирования штыря при его возможных отклонениях относительно пло-

скости калибровки ± 20 мм составляет 2,5 % для камеры 2 MРx и 1,8 % для 5 MРx, что при задан-

ных расстояниях XP дает погрешность в 2,5/1,8 мм соответственно.

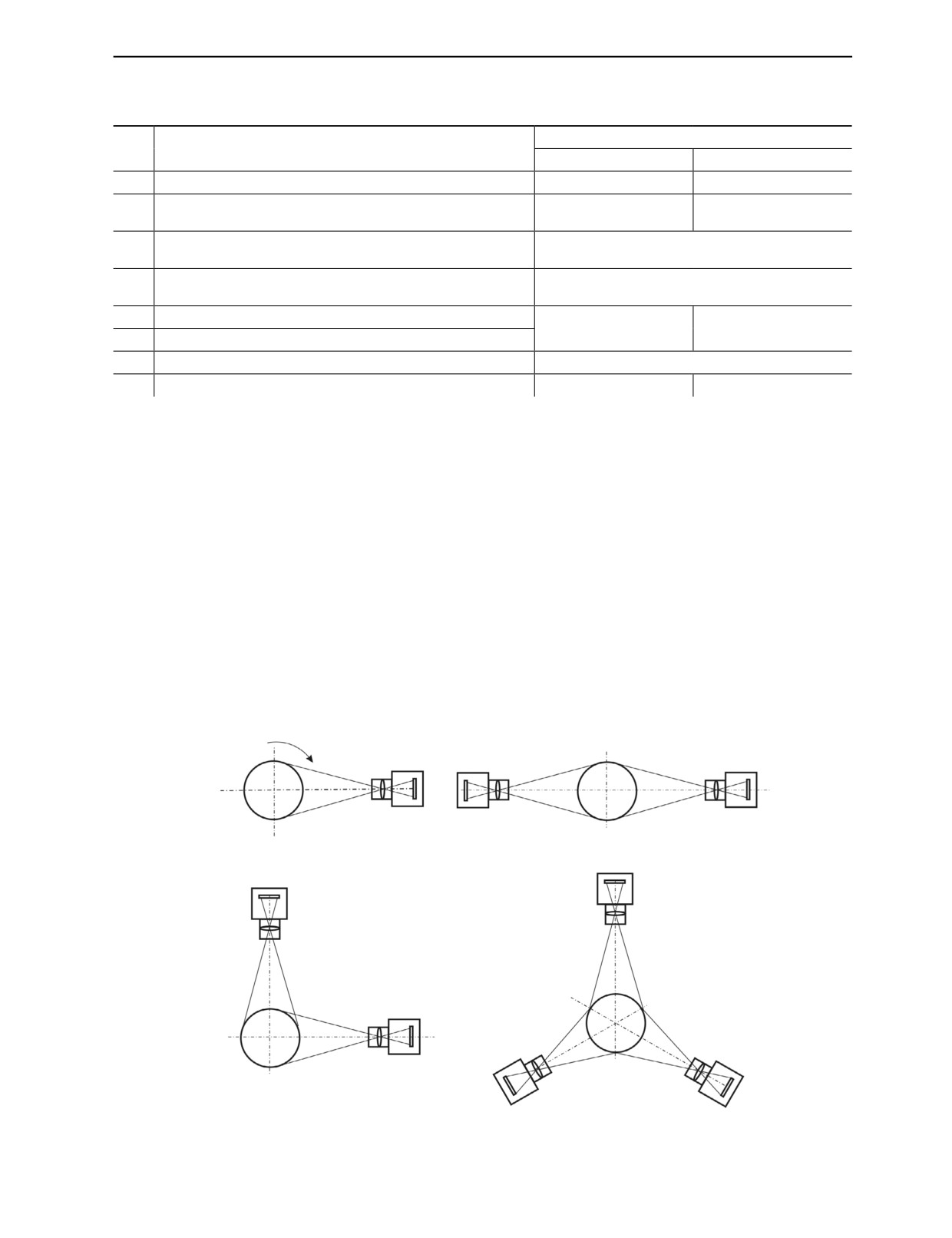

Используя результаты вышеприведенные оценок составляющих погрешности и данные [3]

представим результаты анализа точности одноканальной пассивной системы контроля токоподво-

дящих штырей в табл. 1.

Результаты анализа показывают, что одноканальная система при стационарном положении

объекта контроля не обеспечивает требуемой точности. Основной вклад вносит погрешность

позиционирования объекта относительно цифровой камеры.

Для получения достоверной информации о размерах и форме осесимметричного тела необхо-

димо изображение минимум двух сечений. Рассмотрим возможные компоновочные решения

Дефектоскопия

№ 3

2020

Оценка погрешности системы контроля геометрии токопроводящих стержней...

61

Таблица

1

Погрешности одноканальной пассивной системы контроля

Относительная величина, % / абсолютная величина, мм

№

Составляющие погрешности

п/п

Камера 2 Мpx

Камера 5 Мpx

1.

Системы аберрации оптической

±1 px / 0,25 мм

±1 px / 0,17 мм

2.

Позиционирования объекта относительно цифровой

±2,5 % /±2,5 мм

1,8 % / ±1,8 мм

камеры

3.

Объекта в плоскости калибровки перпендикулярно его оси

0,05 % /0,05 мм

симметрии

4.

Проекционная погрешность нетелецентрического

0,07 % /0,07 мм

объектива

5.

От фоновой засветки

±1 px/ 0,25 мм

±1 px / 0,17 мм

6.

Отражения от поверхности объекта

7.

Рефракция оптической среды в цеховых условиях

±0,1 мм

Σ min-max/ СКВ

3,22/2,53

2,36/1,82

системы контроля геометрических параметров токоподводящих штырей, реализующей оптиче-

ский проекционный метод, с использованием цифровых камер (рис. 3).

Рис. 3а — достаточно распространенная схема контроля осесимметричных тел с одной цифро-

вой камерой и механизмом поворота контролируемого объекта для получения совокупности сече-

ний. Данная схема позволяет реализовать получение изображения детали как в проходящем, так и

отраженном свете. Достоинством данной схемы является выбор шага для получения изображений

требуемого количества сечений для описания геометрии и поверхностных дефектов с максималь-

но возможной точностью для выбранной системы регистрации изображений. Существуют специ-

альные оптические системы, реализующие данную схему [15]. Закрепления изделия с двух сторон,

например в центрах, позволяет минимизировать погрешности установки. Однако наличие второй

опоры усложняет систему контроля его размера и ограничивает возможность контроля нижней

части токоподводящего стержня, поскольку его фиксация возможна только за наружную поверх-

ность. Использование же консольного закрепления стержня приведет к ошибке определения

сопряженных координат в нижней (рабочей) области, вследствие искривлений или неравномер-

ности износа, и, следовательно, смещения центра масс.

а

б

в

г

Рис. 3. Схемы контроля осесимметричных тел:

а — с одной камерой; б, в — с двумя камерами; г — с тремя камерами.

Дефектоскопия

№ 3

2020

62

А.И. Потапов, А.А. Кульчицкий, Я.Г. Смородинский, А.Г. Смирнов

Расположение двух камер на одной оси (рис. 3б) позволяет получить изображение практически

всей поверхности штыря. При симметричном расположении камер относительно калибровочной

плоскости поправку на смещение стержня вдоль оптической оси при контроле геометрических

размеров стержня можно вычислять по результатам калибровки как среднее значение размера,

полученного с двух камер. Однако такое расположение камер не позволяет контролировать форму

изделия и компенсировать наклон относительно калибровочной плоскости.

Схема 3в, применительно к контролю кабельной продукции, рассмотрена в [14], однако в рабо-

те не решены проблемы с калибровкой цифровых камер с нетелецентрической оптикой в про-

странстве изображений. Схема позволяет получить изображение осесимметричного тела в двух

взаимно перпендикулярных сечениях, что дает возможность судить о форме и основных размерах.

Недостатком данной компоновки является выпадение четверти площади поверхности объекта из

поля зрения. Достоинством данной компоновки является простая реализация компенсации смеще-

ния объекта (как линейного, так и углового) в пределах поля зрения.

Схема 3г позволяет компенсировать недостатки схем 3б и 3в и производить как контроль

поверхностных дефектов, так и формы с компенсацией изменения положения стержня по угловым

и линейным координатам. Однако такое расположение камер требует более высокой культуры

обслуживания установки контроля, и система получается в полтора раза более дорогостоящей, а

алгоритмы более сложными.

Камера 1

Положение 1

Камера 2

Y

∆X

∆X

Положение 2

X

Рис. 4. Определения погрешности позиционирования.

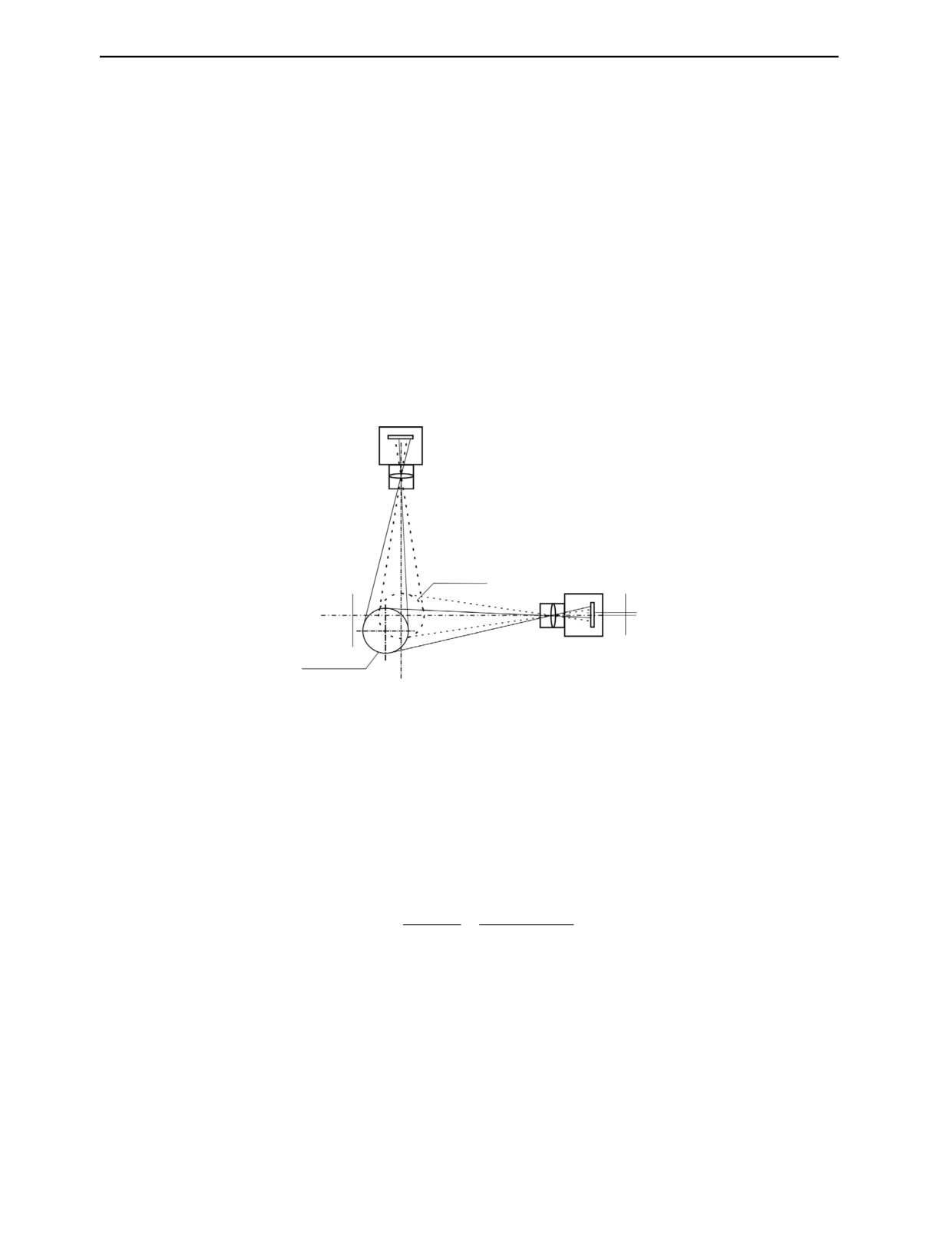

На основе сравнительного анализа схем компоновки и исходя из требований к системе контро-

ля остановимся на решении, показанном на рис. 3в. Данная схема позволяет учесть и скомпенси-

ровать доминирующую составляющую погрешности определения размеров токоподводящего

стержня (см. табл. 1) — позиционирования объекта относительно цифровой камеры. На рис. 4 под

«Положение 1» определена позиция стержня, для которой проводилась процедура калибровки, а

под «Положение 2» — его произвольное положение при производственном контроле.

Относительное изменение линейного увеличения можно вычислить по формуле

X

−

f

X

±∆X - f

P1

P

δV

=

=

,

P

X

-

f

X

−

f

P

P

где ΔХ — смещение контролируемого стержня вдоль оптической оси относительно плоскости, в

которой проводилась калибровка первой камеры (см. рис. 4). Оценка величины δVP обеспечивает-

ся за счет того, что величина смещения вдоль оптической оси относительно плоскости, в которой

проводилась калибровка первой камеры, вычисляется по изображению со второй камеры.

Введение поправочного коэффициента на основе данной зависимости позволит компенсиро-

вать основную составляющую погрешности определения размеров стержня. Данная методика не

позволяет полностью скомпенсировать данную погрешность из-за возникающей ошибки опреде-

ления положения стержня (для рассматриваемых камер 1,8—2,5 %). Некомпенсированная погреш-

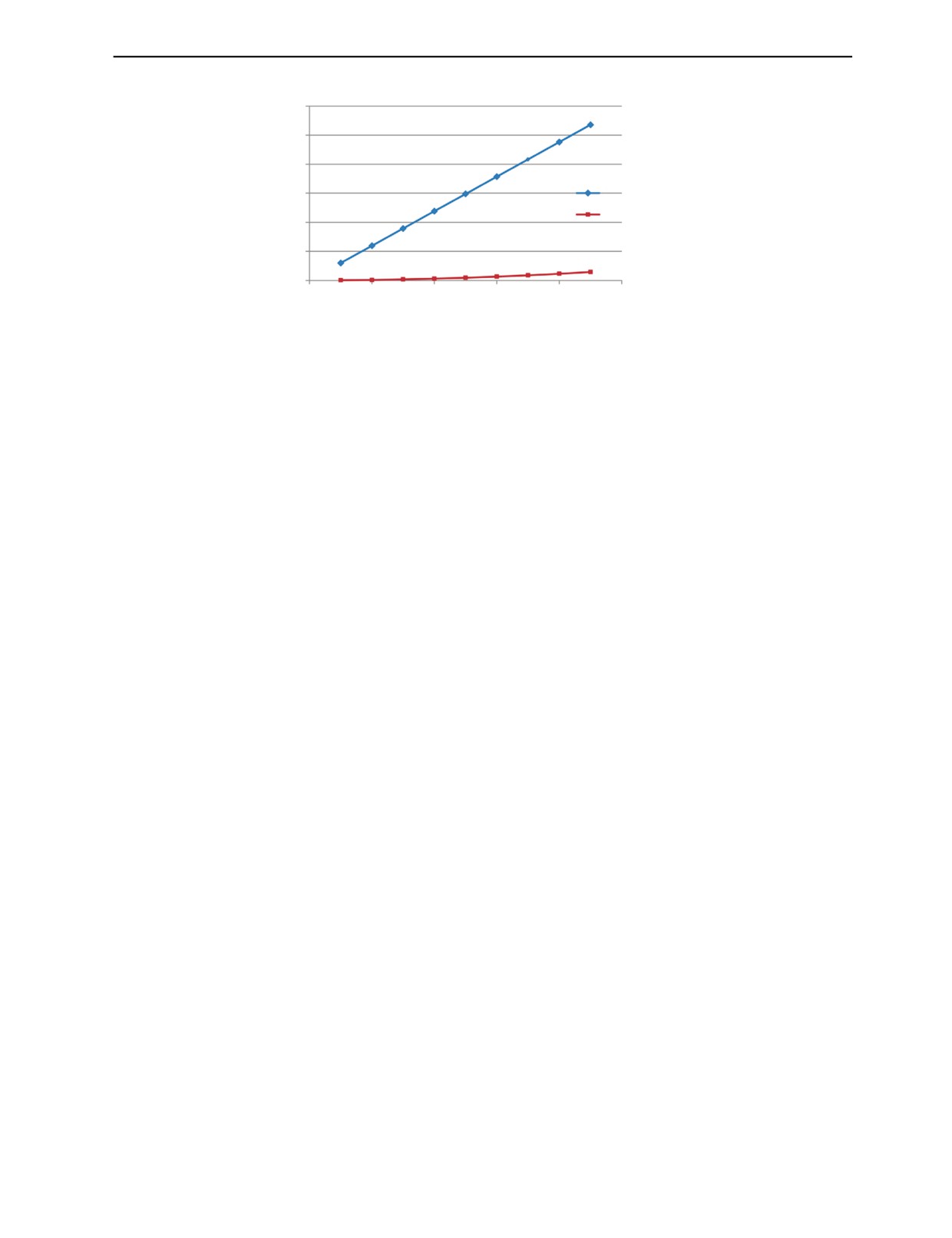

ность определения диаметра штыря σD для смещений в пределах ± 5 % от расстояния XP

Дефектоскопия

№ 3

2020

Оценка погрешности системы контроля геометрии токопроводящих стержней...

63

σD, %

6

5

4

3

dx

с комп.

2

1

0

0

10

20

30

40

50

∆X, мм

Рис. 5. Графики ошибок определения линейных размеров без компенсации и с компенсацией для камеры 5 MРx.

до плоскости контроля не превысит 0,06 и 0,03 % для камер 2 и 5 MРx соответственно (рис. 5). Это

позволит получить максимальную ошибку определения длины 0,88/ 0,62 мм и 0,73/ 0,53 мм диа-

метра стержня для камер 2 и 5 MРx соответственно и отвечает заданным требованиям к точности

их контроля.

Аналогично определяется погрешность и для другой камеры по оси Y.

При использовании объективов с меньшим фокусным расстоянием, требования по точности

позиционирования тест-объекта возрастет, увеличивается и вклад перспективной ошибки при

определении диаметра стержня. Для обеспечения заданной точности контроля проекционную

ошибку можно компенсировать корректирующим коэффициентом.

Уменьшение погрешностей фоновой засветки и отражения от поверхности объекта возмож-

но за счет применения более совершенных методик выделения объектов контроля на изображе-

нии [17].

ВЫВОДЫ

Проведенные исследования показали возможность автоматического контроля геометрии

анодных штырей с точностью ±1 мм системой из двух цифровых камер, оптические оси которых

пересекаются под углом 90 ±1°. Для этого точность позиционирования тест-объекта при прове-

дении процедуры калибровки по угловым отклонениям не должна превышать 1°, по линейным

смещениям ±1/2 мм при использовании камер с разрешением 2 и 5 MРx соответственно и объ-

ективами с f = 25 мм.

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. Минцис М.Я. Автоматическое регулирование алюминиевых электролизеров. М.: Металлургия,

1971. 89 с.

2. Beloglazov I.I., Petrov P.A., Gorlenkov D.V. Development of an algorithm for control metallurgical

processes of fluidized roasting using an adaptive controller // Journal of Physics: Conference Series. 2018.

V. 1059. № 1. DOI: 10.1088/1742-6596/1059/1/012015

3. Бажин В.Ю., Кульчицкий А.А., Кадров Д.Н. Комплексный контроль состояния токоподводящих

стальных штырей электролизеров Содерберга с использованием систем технического зрения // Цветные

4. Zhidelev S.A. Novel Approach to Monitoring Solids of Revolution // High-Tech Vector. 2015. V. 20.

№ 7. P. 34—38.

5. Maksarov V.V., Olt J. Dynamic Stabilization of Machining Process Based on Local Metastability in

Controlled Robotic Systems of CNC Machines // Zapiski Gornogo instituta. 2017. V. 226. P. 446—451.

DOI: 10.25515/PMI.2017.4.446

6. Shirmohammadi S., Ferrero A. Camera as the instrument: the rising trend of vision based measurement

// IEEE Trans. Instrum. Meas. 2014. V. 17. № 3. P. 41—47.

7. Махов В.Е., Потапов А.И., Шалдаев С.Е. Контроль геометрических параметров изделий методом

светового поля // Контроль. Диагностика. 2017. № 7. С. 12—24.

8. Song Zhang. High-resolution, Real-time 3-D Shape Measurement / Abstract of the Dissertation. Doctor

of Philosophy in Mechanical Engineering. Stony Brook University. 2005. Р. 127.

Дефектоскопия

№ 3

2020

64

А.И. Потапов, А.А. Кульчицкий, Я.Г. Смородинский, А.Г. Смирнов

9. Махов В.Е. Контроль линейных размеров изделий на базе технологий фирмы «National

10. Abakumov I.I., Kulchitskiy A.A. Compensation of the errors of a passive opto-electronic system for

dimensional control of articles // Izmeritelnaya Tekhnika. 2016. № 8. P. 27—30. DOI: 10.1007/s11018-016-

1052-8

11. Zhang Z. A flexible new technique for camera calibration // IEEE Transactions on Pattern Analysis and

Machine Intelligence. 2000. V. 22. № 11. P. 1330—1334.

12. Zhen Liu, Qun Wu, Xu Chen, Yang Yin. High-accuracy calibration of low-cost camera using image

disturbance factor // Optics Express. 2016. V. 24. № 21. P. 24321—24336.

13. Kulchitskiy A.A., Fedorova E.R. Optical inspection of solids of revolution by means of nontelecentric

optics / IOP Conf. Series: Earth and Environmental Science. 2019. V. 378 P. 012062. DOI:10.1088/1755-

1315/378/1/012062

14. Сарвин А.А., Кульчицкий А.А., Наумова А.К. Оптические методы бесконтактных измерений

линейных перемещений. СПб.: Изд-во СЗТУ, 2011. 195 с.

15. Фёдоров Е.М., Гольдштейн А.Е., Редько В.В. Методы и приборы оптического бесконтактного

двухкоординатного контроля диаметра и овальности электрических кабелей в процессе их производ-

ства // Ползуновский вестник. 2010. № 2. С. 141—149.

16. Zav’yalov P.S., Finogenov L.V., Vlasov E.V. А Dedicated optical system for the quality inspection of

cylindrical surfaces // Russian Journal of Nondestructive Testing. 2016. V. 52, № 7. P. 415—420.

17. Potapov A.I., Makhov V.E. et al. Smart-camera — Based Linear Sizing // Russian Journal of

Nondestructive Testing. 2019. V. 55. No. 7. P. 524—532. [Потапов А.И., Махов В.Е., Смородинский Я.Г.,

Маневич Е.Я. Контроль линейных размеров на базе смарт-камеры // Дефектоскопия. 2019. № 7.

С. 37—45.]

Дефектоскопия

№ 3

2020