Капиллярные методы

УДК 620.179.111

ИССЛЕДОВАНИЕ ДЕФЕКТОСКОПИЧЕСКИХ СВОЙСТВ ПОРОШКОВЫХ

КОМПОЗИЦИЙ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ И НАДЕЖНОСТИ

КАПИЛЛЯРНОГО КОНТРОЛЯ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ

© 2020 г. О.Г. Оспенникова1,*, И.И. Кудинов1, А.Н. Головков1, С.И. Куличкова1,

Д.С. Скоробогатько1

1Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский

институт авиационных материалов», государственный научный центр Российской Федерации (ФГУП

«ВИАМ» ГНЦ РФ), Россия 105005 Москва, ул. Радио, 17

E-mail: *viamlab622@gmail.ru

Поступила в редакцию 15.01.2020; после доработки 04.02.2020

Принята к публикации 04.02.2020

Проведена работа по оценке дефектоскопических свойств различных составов порошковых композиций для опре-

деления возможности использования их в составе современного российского набора дефектоскопических материалов

для капиллярного люминесцентного контроля, обеспечивающего выявление несплошностей по 1-му классу чувстви-

тельности в соответствии с ГОСТ 18442. С целью повышения эффективности и надежности выявления дефектов в

труднодоступных местах деталей сложной конфигурации подобраны составы, позволяющие повысить яркость, кон-

трастность и устойчивость индикаторного рисунка к механическому воздействию, за счет высоких показателей адсорб-

ционного и адгезионного взаимодействий с используемой проникающей жидкостью и поверхностью контролируемой

детали.

Ключевые слова: неразрушающий контроль, капиллярный контроль, дефектоскопические материалы, индикаторный

след, проявитель, адсорбция.

DOI: 10.31857/S0130308220030094

ВВЕДЕНИЕ

В процессе изготовления и эксплуатации деталей различного назначения дефекты могут воз-

никать в зонах, являющихся возможными концентраторами напряжений, например в таких

местах, как отверстия, галтели, пазы, канавки, буртики и др. Стратегическим направлением раз-

вития современной продукции является проектирование изделий с учетом направленного кон-

троля качества данных зон с использованием, в том числе, различных методов неразрушающего

контроля (НК) в ручном, механизированном или автоматизированном способе исполнения

[1—5]. Одним из наиболее известных и распространенных методов НК является метод капил-

лярного контроля, позволяющий обнаружить несполошности на поверхностях деталей различ-

ной конфигурации. Для производственного контроля данный метод обладает очень ценными

качествами, такими как наглядность результатов контроля, относительная простота технологи-

ческого процесса, наивысшая чувствительность и высокая производительность при контроле

100 % поверхности любых деталей, как простой конфигурации, так и сложной [6, 7]. Но, несмо-

тря на все эти достоинства, контроль в зонах конструктивных особенностей различных изделий,

может быть затруднен из-за невозможности нанесения дефектоскопических материалов в объе-

ме, достаточном для формирования индикаторного рисунка над несплошностями материала раз-

личного размера и недоступности осмотра оператором данных участков при освещении

с необходимой интенсивностью излучения [8].

Самым чувствительным методом капиллярного контроля является люминесцентный, позволя-

ющий обнаружить поверхностные трещины как производственного, так и эксплуатационного про-

исхождения в УФ свете с минимальной величиной раскрытия 1 мкм и менее. Люминесцентный

набор состоит из следующих дефектоскопических материалов: индикаторная жидкость (пене-

трант), очищающие материалы (очиститель) и проявитель. Взаимно обусловленные сочетания

этих материалов составляют комплекты различного назначения. Исторически люминесцентный

метод развивался в виде двух вариантов: с использованием порошкового проявителя и беспорош-

кового проявителя. Первый вариант основан на использовании в качестве проявителей порошков,

образовывающих индикаторный рисунок за счет сорбционных процессов, протекающих в тонких

слоях проявителя. Второй вариант основан на использовании в качестве проявителей красок и

суспензий, образовывающих индикаторный рисунок несплошностей за счет диффузионных и диф-

фузионно-сорбционных процессов.

Исследование дефектоскопических свойств порошковых композиций...

73

В технологическом процессе одним из основных требований для формирования индикаторно-

го рисунка над поверхностью дефекта является качественное нанесение тонкого и равномерного

слоя проявителя. Однако при контроле деталей, имеющих труднодоступные зоны, такие как отвер-

стия, канавки, внутренние полости, обеспечить выполнение данного требования не всегда пред-

ставляется возможным. Поэтому, для наилучшего выявления дефектов, выбор типа проявителя

должен осуществляться с учетом геометрии контролируемой детали.

Рассматривая основные достоинства и недостатки различных видов проявителей для контроля

деталей, имеющих труднодоступные зоны, мировой опыт контроля в двигателестроительной обла-

сти при производстве и эксплуатации показал, что оптимальной является технология с использо-

ванием порошкового проявителя. При нанесении порошковых проявителей с использованием

вихревой камеры обеспечивается наиболее качественное их нанесение в самые труднодоступные

места сложных по конфигурации деталей.

При этом, выбирая данную технологию, стоит понимать, что ее существенным недостатком

является значительно меньшая устойчивость порошкового покрытия к механическому воздей-

ствию (по сравнению с суспензионным проявителем, имеющем в своем составе пленкообразую-

щие компоненты), и образовавшийся над дефектом индикаторный рисунок может быть удален в

процессе осмотра и разбраковки деталей.

В данной статье представлены результаты работ по подбору и опробованию различных порош-

ковых проявителей в составе отечественного набора дефектоскопических материалов с первым

классом чувствительности [9], обеспечивающих высокие дефектоскопические качества пары жид-

кость — сорбент.

ВЫБОР МАТЕРИАЛОВ

Важной характеристикой порошков для использования их в капиллярной дефектоскопии явля-

ются адсорбционные свойства, которые определяются природой твердого тела, химическим соста-

вом, геометрией частиц и величиной удельной поверхности. Для более полного извлечения пене-

транта из полостей дефектов необходимо достижение максимально возможного химического

сродства поверхности адсорбента к пенетранту, превышающее его сродство к поверхности контро-

лируемой детали. Желательно, чтобы молекула пенетранта взаимодействовала с поверхностью

детали по гидрофобному механизму, при этом порошок адсорбента не должен слёживаться.

Процесс взаимодействия пенетранта с проявителем состоит из несколько стадий: адсорбция про-

явителя на поверхности контролируемой детали, смачивание поверхности адсорбента пенетран-

том, заполнение пор сорбента пенетрантом, адсорбция красителя на активных центрах поверхно-

сти сорбента.

В литературе предлагаются модели для цилиндрического тупикового капилляра, описывающие

процессы образования индикаторного рисунка с использованием порошковых проявителей [10].

Авторами показано, что условие для случая полного извлечения пенетранта порошковым про-

явителем имеет следующий вид:

пр

P +P ≤P

+P

,

(1)

к

а

к

сж

где Pк — капиллярное давление; Pа — атмосферное давление; Pсж — давление сжатого в полости

капилляра воздуха на стадии капиллярной пропитки; Pпрк — капиллярное давление в проявителе

(усредненная величина сил поверхностного натяжения в порошковом проявителе, приходящаяся

на единицу площади фронта пропитки), равное

2σ

R

пр

P

=

,

R =ср

,

(2)

к

э

R

cosθ

э

пр

где Rэ — эффективный радиус пор проявителя; Rср — средний радиус пор проявителя; θпр — кра-

евой угол смачивания пенетрантом частиц проявителя.

2σcosθ

2σ

+

P

≤

+

P

,

(3)

а

сж

R

R

э

где σ — поверхностное натяжение пенетранта; θ — краевой угол смачивания стенки капилляра;

R — радиус капилляра.

Дефектоскопия

№ 3

2020

74

О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

Анализируя представленную авторами зависимость, видно, что в предложенной модели на

процесс выявления дефектов с точки зрения вида используемого проявителя оказывает его пори-

стость и способность смачиваться пенетрантом.

Пористость порошкового проявителя может быть описана как плотность заполнения поверх-

ности его частицами. Наиболее близким параметром, используемым для порошковых материалов

и описывающих полноту заполнения объема его частицами, является его насыпная плотность,

которая должна быть учтена при выборе новых адсорбентов для капиллярной дефектоскопии.

Для современных отечественных и зарубежных наборов дефектоскопических материалов

используются различные порошки, обеспечивающие различную чувствительность контроля.

Наиболее распространенные — окись магния, тальк, мел, карбонат кальция, кремнеземы, диато-

мовая земля и смеси этих веществ обладают необходимой адсорбционной способностью, позволя-

ющей формировать яркий и контрастный индикаторный рисунок над поверхностью дефекта.

В зарубежных стандартах [11—16] предлагаются порошковые проявители для люминесцент-

ного капиллярного контроля деталей из металла, пластика, керамики на основе оксидов алюминия,

кремния, магния, титана, диатомита, талька и пентаэритрита (2,2-бис (гидроксиметил) пропан-1,3-

диол), окиси цинка. Описана их эффективность при формировании индикаторного рисунка. В

других американских охранных документах отмечается, что некоторые проявители могут давать

дополнительное голубое свечение при облучении ультрафиолетовым излучением, что снижает

контрастность индикаторного рисунка. А также описаны основные требования к ним, такие как

стабильность их физико-химических свойств, мелкодисперсность, хорошая адгезия к поверхно-

сти, отсутствие слипшихся частиц и коррозионной активности.

Отмечается, что использование оксида кремния в составе проявителей позволяет придать свой-

ства рассыпчатости и препятствует комкованию порошковой композиции. Использование диокси-

да титана в качестве компонента проявителя для капиллярной дефектоскопии позволяет предот-

вратить люминесценцию любых других неорганических соединений, присутствующих в его

составе.

В отечественных охранных документах в настоящее время отсутствуют порошковые проявите-

ли. Однако в различных отраслях применяются целевые наборы, в составе которых в качестве

проявителей применяются готовые материалы, такие как оксиды магния, кремния и др.

В качестве образцов для исследования были выбраны следующие выпускаемые промышленно

порошки: окись магния, окись цинка, окись титана, различные оксиды алюминия, поливинилпир-

ролидон (ПВП), полисорб, опробованы смеси поливинилпирролидона с окисью цинка и магния, а

также образец зарубежного проявителя.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Признаками высоких дефектоскопических свойств порошковых композиций является высокая

яркость и контрастность выявленных индикаторных рисунков над дефектами, которая достигается

за счет высокой (позволяющей извлечь из полости несплошности достаточное для обеспечения

люминесценции количества индикаторного пенетранта) степени адсорбционного взаимодействия

на межфазной границе «пенетрант—проявитель» и оптимального (позволяющего удалить избыток

проявителя в процессе контроля, сохранив при этом достаточный его слой для регистрации инди-

каторного рисунка) адгезионного взаимодействия с поверхностью контролируемой детали.

1. Оценка адсорбционных свойств исследуемых порошков. Для качественной оценки адсорбци-

онных свойств образцов порошковых проявителей в сочетании с компонентами отечественного

люминесцентного набора дефектоскопических материалов ЛЮМ33-ОВ были проведены экспери-

ментальные исследования по изучению смачиваемости выбранных образцов индикаторной жидко-

стью ЛЖ-18НВ.

Суть эксперимента заключалась в следующем: на предварительно сформированные «таблет-

ки» исследуемых порошков толщиной 0,12 мм наносилась капля с одинаковым объемом пенетран-

та ЛЖ-18НВ с использованием дозатора жидкости. Степень адсорбционного взаимодействия

определялась путем сравнения диаметров образованных пятен в УФ-свете. Результаты экспери-

мента в виде значений диаметра пятна пенетранта, растекшегося по поверхности «таблетки» за

промежуток времени 5 мин, указаны в табл. 1.

Из представленных результатов видно, что наибольшая растекаемость индикаторного пене-

транта обеспечивается на поверхности образцов: электрокорунда марки 24А, оксида цинка, образ-

ца зарубежного проявителя, оксида цинка+ПВП, оксида магния, оксида магния+ПВП. Наименьшее

значение получено для ПВП, что возможно связано с тем, что ПВП представляет собой полимер и

Дефектоскопия

№ 3

2020

Исследование дефектоскопических свойств порошковых композиций...

75

Таблица

1

Оценка адсорбционных свойств исследуемых порошков

Макс.

Макс.

№ образца

Вид пятна

№ образца

Состав

Вид пятна

Состав образца

диаметр

диаметр

для

в УФ

для

образца для

в УФ

для испытаний

свечения,

свечения,

испытаний

освещении

испытаний

испытаний

освещении

мм

мм

Оксид

1

ПВП

8,3

6

12,7

магния

Оксид

Аэросил

2

9,5

7

цинка

14,1

А-300

с ПВП

Электро-

Образец

3

корунд

11,2

8

зарубежного

14,3

25А

проявителя

Оксид

Оксид

4

11,9

9

15,0

титана

цинка

Оксид

Электро-

5

магния

12,0

10

корунд

15,2

с ПВП

24А

пропитка «таблетки» проходит через стадию набухания и образования геля, а не протекания через

пористые каналы (капилляры). Следует отметить, что у пятен есть характерные «ореолы», что

говорит о протекании активных процессов сорбции-десорбции и свидетельствует об оптимальном

сорбционном взаимодействии между пенетрантом и проявителем.

Для дальнейших испытаний по выявлению дефектов были выбраны тест-образцы типа 1 по

ГОСТ Р ИСО 3452—3 с шириной раскрытия трещины 0,5 мкм, подробно описанные в [17], соот-

ветствующие первому классу чувствительности по ГОСТ 18442, а также четвертому классу чув-

ствительности по зарубежным стандартам, были выбраны порошки, диаметр свечения которых

превышал 12,0 мм, вместе со стандартным проявителем, используемым в комплекте ЛЮМ33-ОВ

Аэросил А-300.

2. Адгезия образцов порошковых проявителей к поверхности. Оценка адгезионных свойств

исследуемых образцов порошковых проявителей к поверхности образца с трещиной проводилась

путем визуального сравнения степени налипания после удаления их избытка в процессе контроля,

как над искусственными дефектами, так и на бездефектных участках тест-образца. Результаты

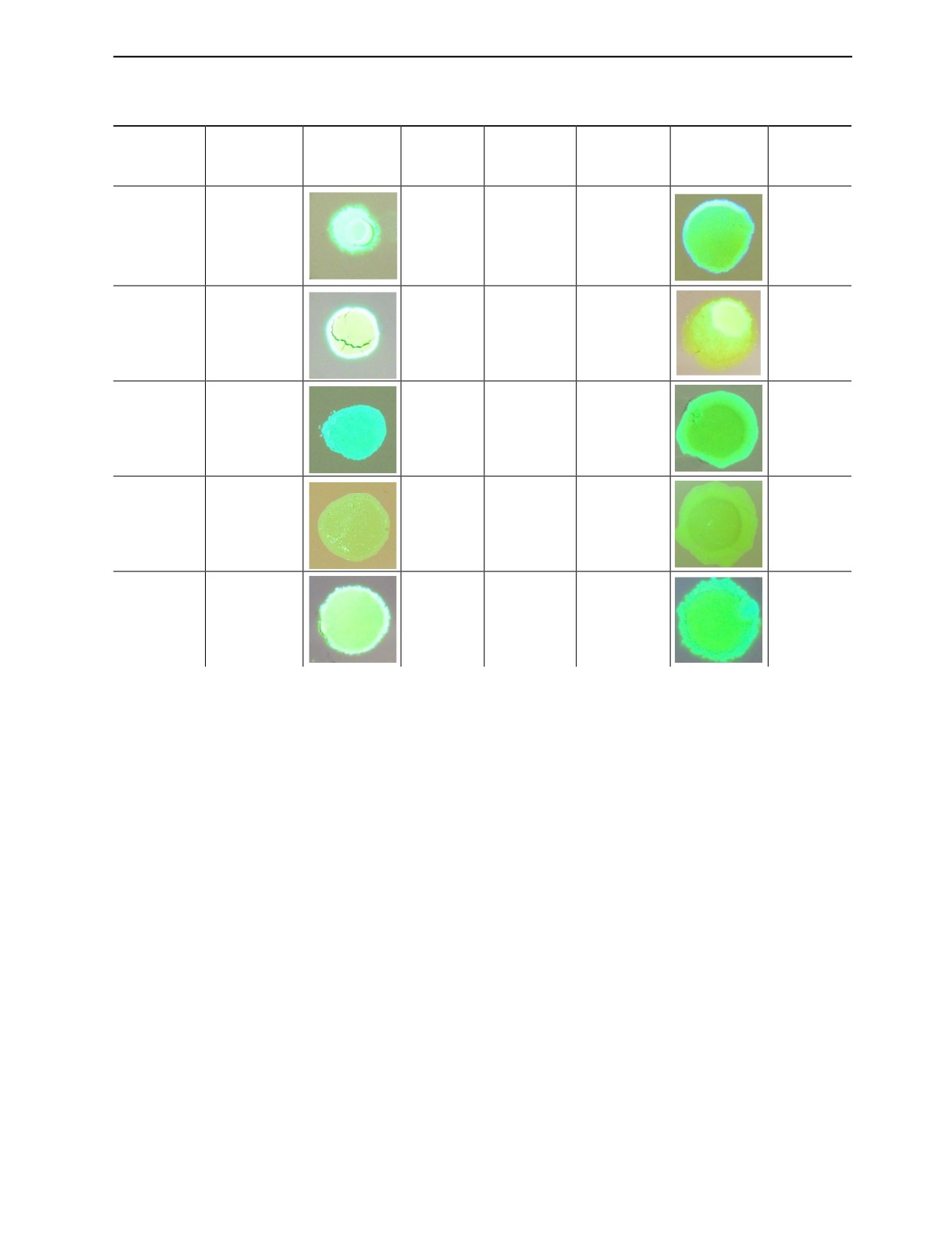

исследования адгезионных свойств приведены на рис. 1.

Наилучшие показатели адсорбционных свойств по результатам исследования имели порошки

№ 5, 6 и 7. Образцы прочно удерживаются на поверхности с образованием «валика» проявителя

над поверхностью дефектов, ложатся равномерно, образуя тонкий белый однородный фон.

Образцы порошков № 8, 9 и 10 прочно удерживаются на поверхности пластины, образуя

«валик» проявителя над поверхностью дефекта, однако наблюдается избыток порошка на безде-

фектной области тест-образца после этапа удаления избытка в процессе контроля.

3. Оценка чувствительности исследуемых образцов порошкового проявителя. Оценка чувстви-

тельности выбранных составов порошковых проявителей в составе набора дефектоскопических

материалов ЛЮМ33-ОВ проводилась по методике, описанной в технических условиях на люми-

Дефектоскопия

№ 3

2020

76

О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

Образец № 2

№ 5

№ 6

№ 7

№ 8

№ 9

№ 10

Рис. 1. Результаты исследования адгезионных свойств образцов порошковых проявителей с поверхностью тест-образца,

имеющего трещины с шириной раскрытия 0,5 мкм.

несцентный пенетрант ЛЖ-18НВ ТУ 2662-010-73057924 с использованием тест-образцов типа 1,

шириной раскрытия дефекта 0,5 мкм [18].

Полнота выявления и качество индикаторного рисунка сравнивались с результатами, получен-

ными по стандартной технологии с использованием порошкового проявителя Аэросил А-300.

Эффективность образца порошка определялась по качеству полученного индикаторного рисунка.

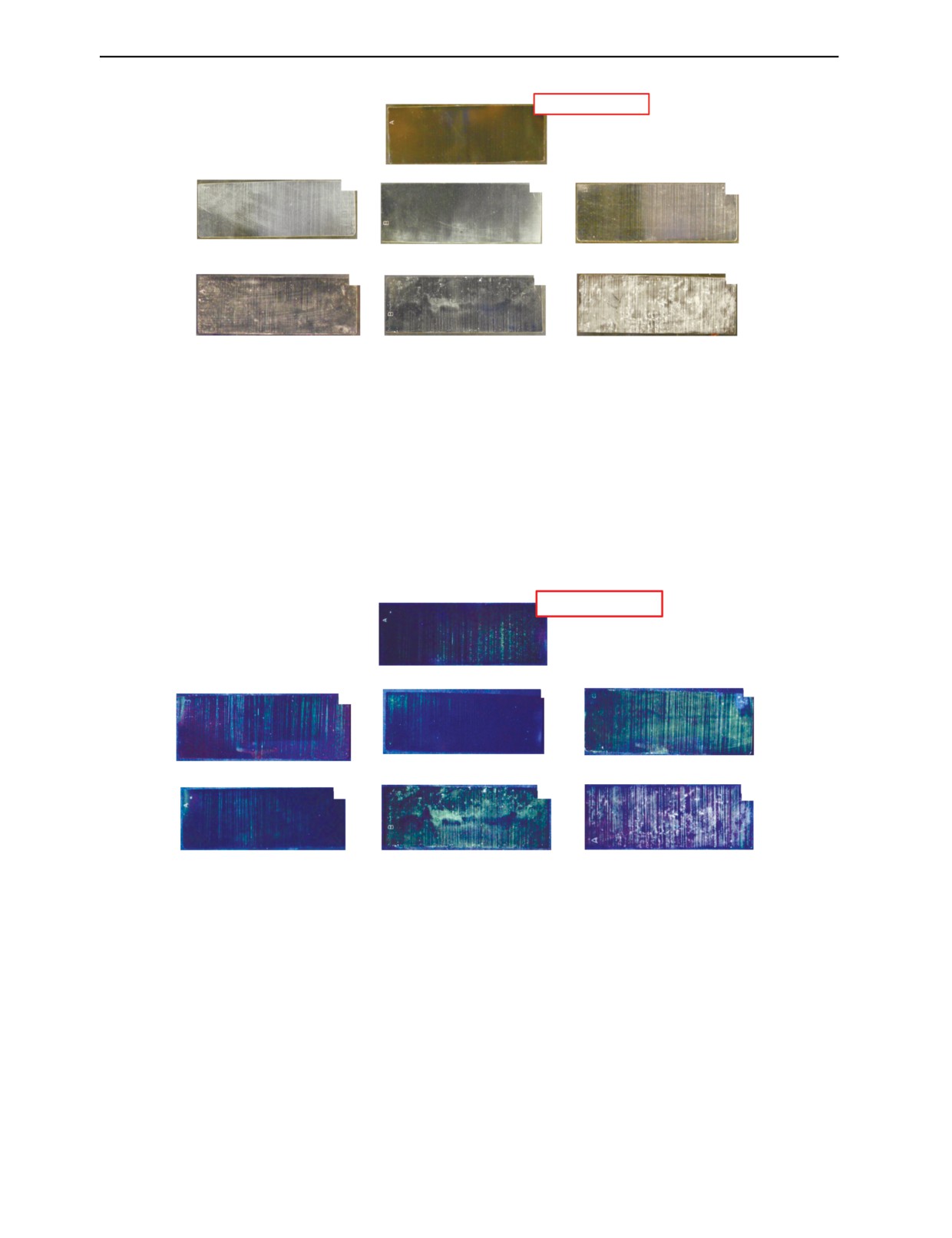

Этап осмотра и регистрация результатов проводились через 30 мин. Результаты контроля на раз-

личных тест-образцах с трещинами, шириной раскрытия 0,5 мкм, показаны на рис. 2.

Образец № 2

№ 5

№ 6

№ 7

№ 8

№ 9

№ 10

Рис. 2. Результаты контроля в УФ освещении тест-образцов типа 1, с шириной раскрытия дефекта 0,5 мкм.

Наиболее яркий, контрастный и полный индикаторный рисунок над дефектом был получен при

использовании образцов порошковых проявителей № 2, 5 и 7. Таким образом, установлено, что

чувствительность набора дефектоскопических материалов ЛЮМ33-ОВ при использовании в каче-

стве проявителя порошков Аэросил марки А-300, оксидов магния и цинка с ПВП соответствует

первому классу по ГОСТ 18442.

При использовании в качестве проявителя образцов № 6, 8, 9, 10 чувствительность набора

дефектоскопических материалов ЛЮМ33-ОВ соответствует второму классу чувствительности по

ГОСТ 18442, что установлено на тест-образцах с дефектами с шириной раскрытия дефекта

2,5 мкм [18]. Результаты контроля показаны на рис. 3.

4. Устойчивость индикаторного рисунка к механическому воздействию. Устойчивость индика-

торного рисунка к механическому воздействию определяли путем обдува поверхности проконтроли-

рованного образца сжатым воздухом давлением 4 атм. на расстоянии 50 мм, а также непосредствен-

Дефектоскопия

№ 3

2020

Исследование дефектоскопических свойств порошковых композиций...

77

№ 6

№ 8

Образец № 2

№ 9

№ 10

Рис. 3. Результаты контроля в УФ освещении тест-образцов типа 1 с шириной раскрытия дефекта 2,5 мкм.

ным механическим стиранием с нормированным прилагаемым усилием. Результаты исследований к

механическому воздействию образцов порошковых проявителей № 2, 5, 7 и 8, обеспечивающих

выявление дефектов по первому и № 10 по второму классу чувствительности, показаны на рис. 4.

№ 2

№ 5

№ 7

№ 10

Участок

воздействия

сжатым

воздухом

Участок

механического

воздействия

стиранием

Рис. 4. Результаты исследования адгезионных свойств образцов порошковых проявителей с поверхностью тест-образца,

имеющего трещины с шириной раскрытия 0,5 и 2,5 мкм.

По результатам проведенных исследований установлено, что под воздействием потока воздуха

давлением 4 атм. на расстоянии 50 мм образцы порошковых проявителей № 5, 7 и 10 сохраняют

индикаторный рисунок от дефектов в полном объеме, при этом его яркость и контрастность сни-

жается. После механического воздействия стиранием индикаторные рисунки для всех образцов

(кроме № 10) порошковых проявителей были удалены.

Полученные данные свидетельствуют о более высоком адгезионном взаимодействии выбран-

ных образцов порошковых проявителей с поверхностью тест-образца по сравнению с применяе-

мым в настоящее время проявителем Аэросил марки А300.

Таким образом, по результатам проведенных комплексных исследований установлено:

образцы порошкового проявителя: оксид магния, оксид цинка, электрокорунд марки 24А и

образец зарубежного проявителя в составе набора дефектоскопических материалов ЛЮМ33-ОВ

обеспечивают второй класс чувствительности. Индикаторный рисунок над дефектом обладает

высокой яркостью и контрастностью при отсутствии фона на контролируемой поверхности и

имеет более высокую устойчивость к механическому воздействию по сравнению с Аэросил А-300.

При этом высокая адгезионная способность образцов порошков оксида цинка, электрокорунда

марки 24А не позволяет создать на поверхности тонкое равномерное покрытие проявителя, что

делает их непригодными для использования в составе данного набора при проведении контроля;

образцы порошкового проявителя, представляющие собой смеси оксида магния с поливинил-

пирролидоном и цинка с поливинилпирролидоном, обладают высокими сорбционными характери-

стиками, формируют валик проявителя над поверхностью дефектов, обеспечивающий выявление

несплошностей по первому классу чувствительности. Получаемый слой проявителя тонкий и

однородный, не создает фоновой люминесценции под действием ультрафиолетового света, обра-

зует яркий и контрастный рисунок.

Дефектоскопия

№ 3

2020

78

О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

ВЫВОДЫ

Показано влияние адсорбционного и адгезионного взаимодействий на межфазных границах

«пенетрант—проявитель» и «проявитель—контролируемая поверхность» на дефектоскопические

свойства порошковых композиций.

Установлено, что смеси оксида магния с ПВП и цинка с ПВП обладают высокой степенью

адсорбционного взаимодействия на межфазной границе «пенетрант—проявитель», обеспечивая

при этом оптимальные показатели адгезионного взаимодействия с поверхностью контролируемой

детали, позволяя повысить эффективность и надежность капиллярного контроля.

Выбранные порошковые композиции имеют перспективу использования в качестве порошкового

проявителя в составе набора ЛЮМ33-ОВ при контроле деталей, имеющих конструктивные особен-

ности, такие как отверстия, галтельные переходы, пазы, канавки, буртики и др., позволяя повысить

яркость, контрастность и устойчивость индикаторного рисунка к механическому воздействию.

СПИСОК ЛИТЕРАТУРЫ

1. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегиче-

ских направлений развития материалов и технологий их переработки на период до 2030 года» // Авиа-

ционные материалы и технологии. 2015. № 1. С. 3—33. DOI: 10.18577/2071-9140-2015-0-1-3-33

2. Каблов Е.Н. Современные материалы — основа инновационной модернизации России // Метал-

лы Евразии. 2012. № 3. С. 10—15.

3. Каблов Е.Н. Россия на рынке интеллектуальных ресурсов // Эксперт. 2015. № 28 (951). С. 48—51.

4. Куличкова С.И., Головков А.Н., Кудинов И.И., Лаптев А.С. Современные дефектоскопические

материалы, оборудование и автоматизация процесса капиллярного неразрушающего контроля // Кон-

троль. Диагностика, 2019. № 2 С. 52—57. DOI: 10.14489/td.2019.02.pp 052-057

5. Кудинов И.И., Головков А.Н, Куличкова С.И., Скоробогатько Д.С. Оценка эффективности при-

менения различных способов интенсификации процесса капиллярного контроля с применением отече-

ственного набора дефектоскопических материалов // Дефектоскопия. 2019. № 11. С. 59—66 DOI:

10.1134/S0130308219110071

6. Калашников В.С., Кашапов О.С., Павлова Т.В., Истракова А.Р. Исследование сварных соедине-

ний сплава ВТ41, полученных методом ЭЛС // Авиационные материалы и технологии. 2014. № S5.

С. 81—88. DOI: 10.18577/2071-9140-2014-0-s5-81-88

7. Луценко А.Н., Перов Н.С., Чабина Е.Б. Новые этапы развития Испытательного центра // Авиаци-

онные материалы и технологии. 2017. № S. С. 460—468. DOI: 10.18577/2071-9140-2017-0-S-460-468

8. ОСТ 1 90282-79. Качество продукции. Неразрушающий контроль. Капиллярные методы. М.:

ФГУП «ВИАМ», 1979. 50 с.

9. ГОСТ 18442—80 «Неразрушающий контроль. Капиллярные методы». Издательство стандартов.

1987. 24 с.

10. Мигун Н.П. Гнусин А.Б. Тепловые воздействия при капиллярном неразрушающем контроле /

Минск: Беларус. навука, 2011. 131 с. ISBN 978-985-08-1341-1.

11. US 3803051 А «Developer composition for penetrant inspection» / Orlando G. Molina (Air Products

and Chemicals, Inc.,) 27.12.1971.

12. US

3944828 A “Hydrophobic powdered developer for fluorescent penetrant inspection”/

A. Mlotfijalkowski (Magnaflux Corporation) 30.09.1974.

13. US 4295362 «Pentaerythritol in dry developer» / Michael L. White (Magnaflux Corporation)

22.02.1980.

14. US 2806959 «Method of detecting surface descontinutes» / Taber de Forest, Donald W. Parker

(Switzer Brothers, Inc.) 26.07.1954.

15. US 2848421 «Indicating powder composition» / Taber. De Forest (Magnaflux Corporation) 19.08.1958.

16. US 2920203 «Fluorescent penetrant inspection materials and methods» / Joseph L. Switzer, Gates

Mills (Switzer Brothers, Inc.) 21.09.1955.

17. Головков А.Н., Куличкова С.И., Кудинов И.И., Скоробогатько Д.С. Анализ существующих кон-

трольных образцов для проверки чувствительности дефектоскопических материалов при проведении

капиллярного неразрушающего контроля (обзор) // Труды ВИАМ: электрон. науч.-технич. журн. 2019.

2019-0-11-95-103

18. ГОСТ Р ИСО 3452—3—2009. Контроль неразрушающий. Проникающий контроль. Часть 3.

Испытательные образцы. Стандартинформ, 2011, 12 с.

Дефектоскопия

№ 3

2020