УДК 620.179.16

ОПРЕДЕЛЕНИЕ СКОРОСТИ ОСНОВНЫХ ТИПОВ АКУСТИЧЕСКИХ ВОЛН

В МЕТАЛЛАХ ПРИСТАВНЫМ ДАТЧИКОМ

© 2020 г. С.Э. Бабкин1,*

1ФГБУН «УдмФИЦ УрО РАН», Россия 426000 Ижевск, ул. Кирова, 132

E-mail: babkin.s.e@mail.ru

Поступила в редакцию 03.02.2020; после доработки 02.03.2020

Принята к публикации 03.03.2020

Предложен метод использования приставного датчика поверхностных волн на основе электромагнитно-акустиче-

ских меандровых преобразователей для определения скоростей поверхностных, продольных и поперечных волн в ме-

таллах. Метод применим на образцах с плоскопараллельными границами при одностороннем доступе к изделию. Все

три скорости определяются за одну установку датчика на поверхность образца. Решены проблемы точного измерения

пути распространения и временного отсчета принятых импульсов. Показано на примерах, что точность определения

скоростей звука может быть не хуже 0,5 %.

Ключевые слова: поверхностные волны Рэлея, поперечные и продольные волны, электромагнитно-акустический

преобразователь, скорость звука, точность измерений.

DOI: 10.31857/S0130308220040041

ВВЕДЕНИЕ

Ультразвуковые методы — одни из самых распространенных методов неразрушающего кон-

троля металлов. Одним из важных информационных параметров ультразвуковых методов является

скорость звука. Скорость звука используется, с одной стороны, для целей дефектоскопии, когда

изменяется при прохождении в дефектном образце [1, 2], и, с другой стороны, для решения задач

структуроскопии, таких как определение упругих модулей, параметров напряженно-деформиро-

ванного состояния и анизотропии различных свойств материала [3—5].

Скорость звука в металле можно определять с высокой точностью при использовании резо-

нансных методов, но при одностороннем доступе к изделию точное определение скорости звука

имеет ряд трудностей [1, 6].

Основным методом генерации и приема ультразвука в металлах является метод, использующий

пьезоэлементы [7]. Однако проблема контакта является для него постоянным мешающим факто-

ром. Метод электромагнитно-акустической (ЭМА) генерации и приема ультразвуковых колебаний

в металлах благодаря бесконтактности имеет некоторые преимущества перед традиционным мето-

дом пьезоэлементов, оперирует теми же методическими приемами ультразвукового контроля, но и

привносит свою новизну [8, 9].

Как и в других твердых телах, в металлах имеются три основных типа звуковых волн — про-

дольные, поперечные и поверхностные (волны Рэлея). Они распространяются с разными скоростя-

ми. Как для пьезоэлементов, так и для методов ЭМА-преобразования эти скорости определяются

в разных экспериментах, использующих разные преобразователи-датчики. В данной работе пред-

лагается определять скорости всех трех основных волн одним приставным датчиком на основе

ЭМА-метода за одну установку на поверхность образца с точностью не хуже 0,5 %.

1. ИЗМЕРЕНИЕ СКОРОСТИ ВОЛН РЭЛЕЯ

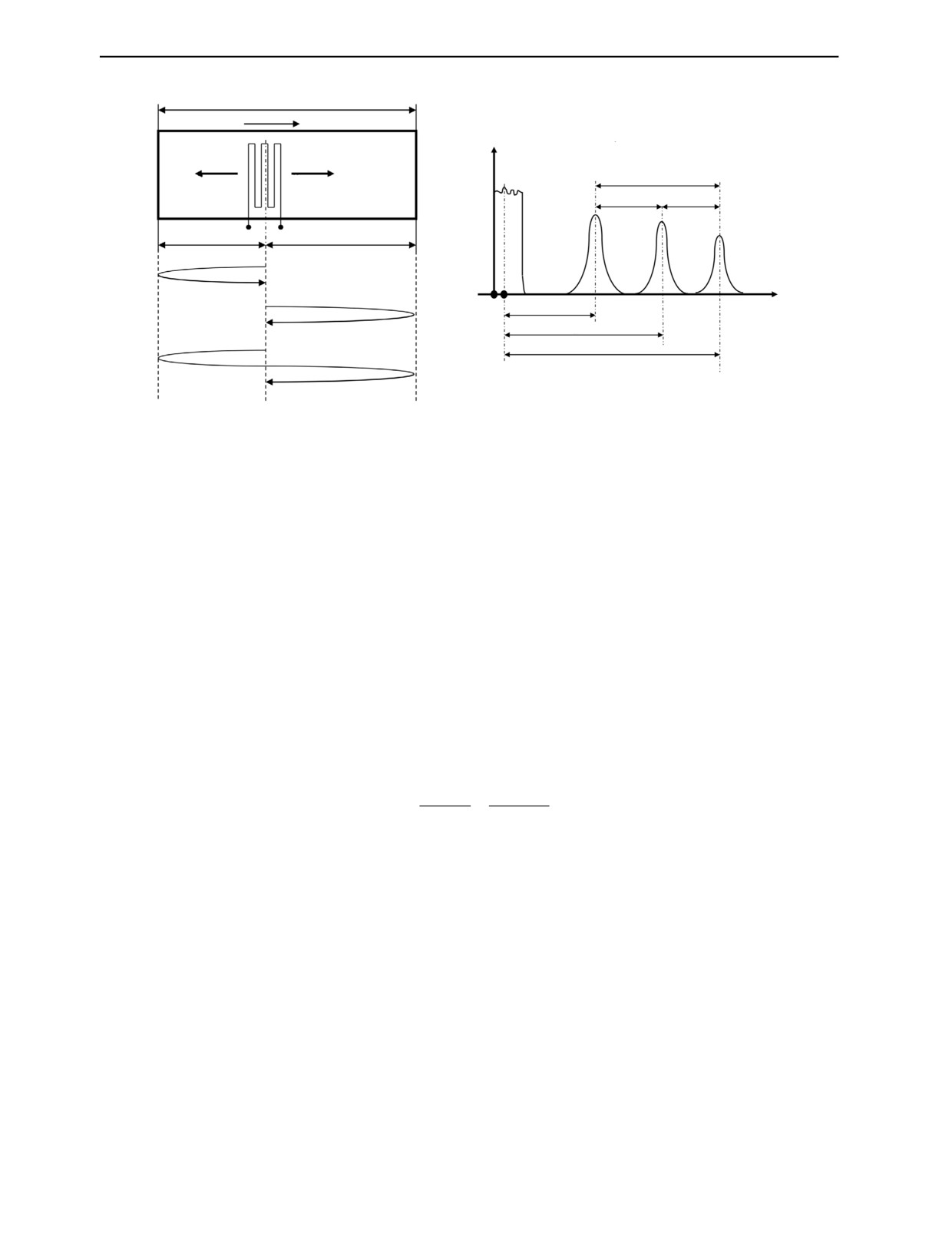

Традиционный метод измерения поверхностных волн Рэлея заключается в следующем. На

поверхность образца устанавливаются два преобразователя — один генерирует поверхностную

волну, другой — ее принимает (рис. 1) [1, 10]. В случае ЭМА-преобразования преобразователя-

ми являются одинаковые решетки, выполненные из провода или напыленные в виде меандра, с

системой подмагничивания, в случае пьезоэлементов преобразователи могут выполняться, на-

пример, в виде гребенки [7]. Расстояние между центрами преобразователей обозначим за d. Если

считать, что волна распространяется от центра одного преобразователя до центра другого, то

скорость волны Рэлея определяется формулой СR = d/tR, где tR — время распространения волны

Рэлея.

Определение скорости основных типов акустических волн в металлах...

33

а

U

б

Дефектоскоп

tR

Г

У

H

LC-корр.

LC-корр.

0

t

A?

B

Рис.1. Датчик волн Рэлея на поверхности образца (а) и его осциллограмма (б).

Из этой формулы понятны две проблемы точного определения скорости: определение расстоя-

ния d и определение времени tR, соответствующее указанному расстоянию.

Определить расстояние d можно штангенциркулем (между геометрическими серединами

преобразователей или от начала генерирующего преобразователя до начала приемного). Точ-

ность измерения +0,05 мм, что при обычной величине базы 50 мм дает относительную погреш-

ность +0,1 %. Реально будет хуже из-за ручной установки штангенциркуля. Также погрешности

изготовления и намотки датчика (датчик может быть многовитковым) приводят к тому, что ре-

альный «центр тяжести» датчика может не совпадать с геометрическим. Практика показывает,

что, таким образом, погрешность измерения может составлять 0,5 мм. Это дает относительную

погрешность около 1 %, что уже слишком много.

Вторая проблема — это корректное определение временного интервала tR, соответствующее

распространению волны между центрами преобразователей. Генерирующий преобразователь

формирует на поверхности образца колоколообразный импульс смещений поверхностной вол-

ны, который распространяется в обе стороны от преобразователя. Импульс, движущийся в сто-

рону приемного преобразователя, наводит в нем колоколообразный приемный сигнал. Верши-

ну этого импульса можно взять за конец отсчета временного интервала распространения волны

между центрами преобразователей (на рис. 1б на всех осциллограммах приведены огибающие

детектированных импульсов). А вот где брать точку начала отсчета временного интервала, со-

ответствующего расстоянию d (т. А), неясно. Погрешности, вызванные неточным определением

начала и конца временного интервала, можно значительно сократить, если измерять временной

интервал между импульсами отраженных волн по следующим методикам.

Предлагается измерять скорость рэлеевской волны на образце в форме прямоугольного парал-

лелепипеда. При этом толщина образца не важна, главное, чтобы она была больше 3λR (λR — длина

волны Рэлея, соответствующая периоду меандра). Для реальных датчиков λR составляет ≈ 1 мм

(для датчиков 2 МГц) и 2 мм (для датчиков 1 МГц). Это дает толщину образца более 6 мм, что

вполне реально.

Тогда скорость рэлеевской волны можно измерять в двух режимах.

1. Измерение одним преобразователем в совмещенном режиме (рис. 2). B этом случае дат-

чик-преобразователь устанавливается на поверхность образца параллельно краю (этого добива-

ются по максимуму принятого сигнала). Волна генерируется датчиком в обе стороны, отражается

от краев и принимается тем же датчиком. Осциллограмма показана на рис. 2б: 0 — зондирующий

импульс, 1 — импульс от ближнего края, 2 — импульс от дальнего края, 3 — импульс двойного

отражения.

Если при полной длине образца L обозначить за x расстояние от левой грани образца до центра

датчика, то путь каждого импульса:

S1 = 2x = СRt1,

S2 = 2L - 2x = СRt2,

S3 = 2L = СRt3,

где t1, t2, t3 — время, отсчитываемое от «центра тяжести» зондирующего импульса по осцилло-

грамме измерения (т. А).

Дефектоскопия

№ 4

2020

34

С.Э. Бабкин

а

б

L

H

U

R-волна

R-волна

t31

t21

t32

0

x

L-x

1

2

3

S1

0

A?

t

t1

S2

t2

t3

S3

Рис. 2. Меандровый ЭМА-преобразователь в совмещенном режиме (а) и его осциллограмма (б).

Из этих уравнений получаем:

∆S21 = S2 - S1 = 2L - 4x = СRt21;

(1)

∆S31 = S3 - S1 = 2L - 2x = СRt31;

(2)

∆S32 = S3 - S2 = 2x = СRt32,

(3)

где t21, t31, t32 — соответствующие временные интервалы (см. рис. 2б).

Отсюда получаем простые соотношения:

t1 = t32, t2 = t31, t21 + t32 = t31.

(4)

Из этих формул методом обратного отсчета легко можно определить точку А — центр тяжести

зондирующего импульса.

Сложив (2) и (3), с учетом (4) получаем простые формулы для определения скорости рэлеев-

ской волны:

2L

2L

CR

=

=

(5)

t

31

+t

32

t

21

+2t

32

2. Измерение двумя преобразователями в раздельном режиме. Меандровые преобразовате-

ли устанавливаются параллельно друг другу и краям образца (по максимуму сигнала). Пусть рас-

стояние генераторного (левого) преобразователя до левой грани — х, а расстояние между центрами

преобразователей — d, тогда остальные расстояния понятны из рисунка (рис. 3). Также из рисунка

понятны пути прохождения первых пяти характерных принятых импульсов, показанных на осцил-

лограмме (рис. 3б):

S

1

=

d =c

tR 1

,

S

=

d

+2

x = c

t

,

2

R 2

S

=

2L−2x-d = c

t

,

3

R 3

S

=

2L-d =c

t

,

4

R 4

S

5

=

2L+d =c

tR 5

Проведем простые математические преобразования, аналогичные (1)—(4), и получим простую

формулу для определения скорости:

Дефектоскопия

№ 4

2020

Определение скорости основных типов акустических волн в металлах...

35

а

L

б

H

U

Г

R-волна

П

t51

t54

1

x

d

L- d -x

2

3

4

5

0

A?

t

S1

t1

S2

t2

t3

S3

t4

t5

S4

S5

Рис. 3. Меандровые ЭМА-преобразователи в раздельном режиме (а) и их осциллограмма (б).

2L

CR

=

(6)

t

51

Отметим, что формулы (5), (6) не зависят от расположения «центра тяжести» зондирующего

импульса, а точность измерений зависит от точности измерения длины образца и временных рас-

стояний между принятыми импульсами.

Заметим, что при известной скорости СR, можно получить формулу для определения d такого

датчика:

C t

d =

R 54 .

2

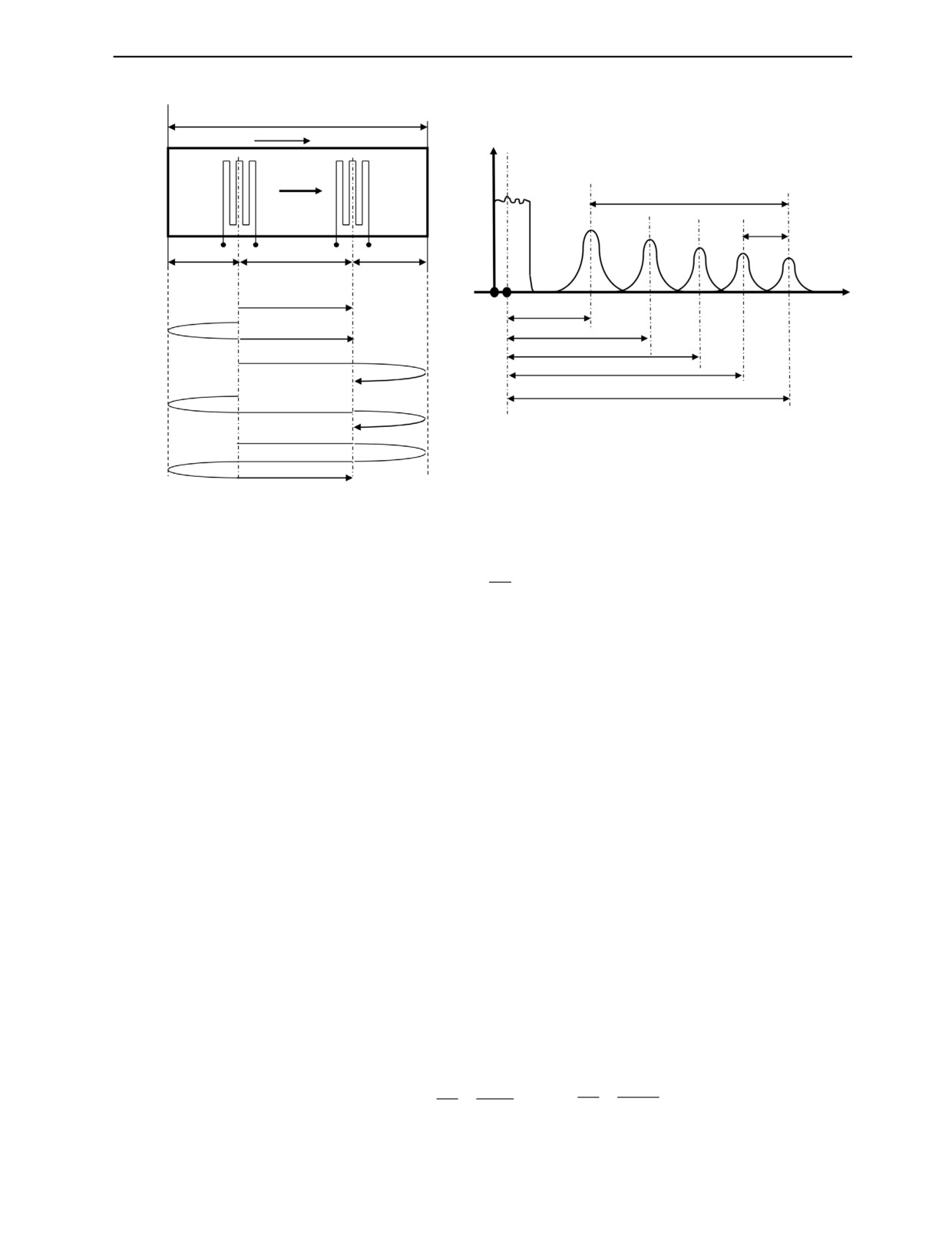

2. ИЗМЕРЕНИЕ СКОРОСТИ ОБЪЕМНЫХ ВОЛН

С помощью приставного датчика, состоящего из двух меандровых ЭМА-преобразователей, ра-

ботающих в раздельном режиме, можно измерить не только скорость поверхностной волны Рэлея,

но и скорости объемных волн — продольной и поперечной. Это возможно в образце с плоскопа-

раллельными границами.

Для этого ЭМА-преобразователи и намагничивающая система фиксируются в единую кон-

струкция (см. рис. 1). При генерации волны Рэлея частота заполнения токового импульса должна

соответствовать частоте поверхностной волны fГ = fR = СR/λR. Этого добиваются с помощью под-

строечных элементов. При такой частоте будет синхронизация волновых колебаний вдоль поверх-

ности, что обеспечит эффективную генерацию и прием импульсов поверхностной волны [11]. Каж-

дый токовый элемент генерирующей решетки генерирует вокруг себя, помимо поверхностной, еще

две объемные цилиндрические волны — продольную волну (со скоростью Сl) и поперечную волну

(Сt), идущие вглубь образца [12]. Однако при частоте fR ни по какому направлению синхронизация

этих волн невозможна. Это поясняет рис. 4. Чтобы в некотором направлении АВ была синхрониза-

ция колебаний, должно выполнятся условие (например, для поперечной волны):

2π

2π

f

2π

2π

f

t

R

kR =

kt cos α, kt =

=

,

kR =

=

,

λ

C

t

λ

C

R

где kR, kt — модули волнового вектора поверхностной и поперечной волны.

Дефектоскопия

№ 4

2020

36

С.Э. Бабкин

A

kR(fR)

α

kl(fR)

kt (fR)

kt (ft)

kl(fl)

B

Рис. 4. Расположение волновых векторов поверхностной, поперечной и продольной волн в образце.

Из рисунка понятно, что при частоте fR это невозможно, так как СR < Сt.

При увеличении частоты генерации мы увеличиваем вектор k, при некоторой частоте ft по на-

правлению АВ будет выполняться условие синхронизации для поперечной волны, и эта волна будет

эффективно распространяться в этом направлении. Если точка В — середина проекции отрезка АС

на нижнюю грань (рис. 5а), то при плоскопараллельных границах образца эта волна отразится от

нижней грани в точке В и попадет в точку С (приемная меандровая ЭМА-катушка). В этом случае

при известных толщине образца Н и расстоянии d легко вычислить скорость поперечной волны [12]:

2

2

2

H

+d

/4

C

=

,

t

t

t

где tt — время прохождения поперечной волны от центра генерирующего преобразователя до цен-

тра приемного.

а

б

d

d

A

CR(fR)

C

CR(fR)

A

C

α

α

Ct(fl)

Ct(ft)

h

Cl(ft)

h

Cl(fl

)

Cl(fl)

C(ft)

B

t

α

B α

Рис. 5. Распространение волн внутрь образца: поперечная волна (а), продольная волна (б).

При дальнейшем увеличении частоты мы увеличиваем волновой вектор продольной волны и

при некоторой частоте fl получаем условие ее синхронизации в направлении АВ: kR = kl(fl) cos α

(рис. 5б).

Для этого случая

2

2

2

H

+d

/4

C

=

,

l

t

l

где tl — время прохождения продольной волны.

На рис. 5а показано, что при отражении поперечной волны от нижней грани образца в точке В

формируются две волны: продольная и поперечная, но первая волна уходит в сторону, не создавая

помехи при приеме второй волны. Рис. 5б поясняет, что при отражении в точке В продольной

волны, когда также возникают две волны, поперечная волна идет мимо приемника (С), не мешая

продольной.

При известной толщине образца и расстоянии d датчика основную трудность метода состав-

ляют идентификация принятого осциллографом дефектоскопа сигнала и измерение времени его

распространения. На рис. 6 показан общий случай экрана осциллографа для всех трех волн, но

реально эти импульсы появляются на экране по очереди при перестройке частоты.

Дефектоскопия

№ 4

2020

Определение скорости основных типов акустических волн в металлах...

37

U

t

t

tR

∆t

tl

t

A

Рис. 6. Импульсы трех волн на одной осциллограмме.

В [12] показано, как можно просто рассчитать случай совпадения импульсов R-волны и t-волны.

Это неблагоприятный случай, при котором при перестройке частоты с fR до ft принятый импульс

R-волны будет уменьшаться, и на этом же месте “вырастет” импульс t-волны. Желательно, чтобы

между ними был временной промежуток ∆t, так легче наблюдать, идентифицировать и измерять

два импульса. Идентификация волн подробно описана в [12]. При перестройке частоты на про-

дольную волну неблагоприятный случай совмещения импульсов получить гораздо труднее из-за

высокой скорости этой волны (2СR ≈ Сl ).

Рассчитаем благоприятное соотношение между d преобразователя и толщиной образца, при

котором удобно наблюдать и измерять принятые импульсы. Обозначим временной интервал между

вершинами принятых импульсов рэлеевской и поперечной волн за ∆t (рис. 6), тогда время распро-

странения поперечной волны:

2

2

2

H

+d

/4

t

=

,

t

C

t

где Ct — скорость волны, Н — толщина образца.

Условие различимости импульсов tt = tR + ∆t:

2

2

2

H

+d

/

4

=

d

/ C

+∆t

R

Ct

Отсюда легко переходим к квадратному уравнению относительно d:

d2(A2 - 1) + 2ABd + B2 - 4H2 = 0 ,

где A = Ct/CR , B = Ct ∆t — параметры эксперимента.

d, мм

200

180

160

140

120

100

80

60

40

20

0

-200

10

20

30

40

50 H, мм

Рис. 7. График зависимости оптимальной базы датчика от толщины образца.

Дефектоскопия

№ 4

2020

38

С.Э. Бабкин

Подставляя в это уравнение ориентировочные значения скоростей материала из справочни-

ков, а также принимая значение ∆t = 2 μS (для надежности измерений, хотя возможно значение

1 μS), получаем численное уравнение, которое удобно решать с помощью программы MATHCAD.

Результатом расчетов является график зависимости d = f (H), по которой для конкретной тол-

щины материала можно определить примерное расстояние между преобразователями, либо при

фиксированном d датчика определить желательную толщину образца.

На рис. 7 представлены рассчитанные таким образом кривые для стального листового проката

(Ct = 3300 м/с, CR = 3000 м/с). Так для толщины проката 15 мм оптимальной является база 40 мм.

Аналогичные графики легко получить для любого материала с известным ориентировочно зна-

чением скоростей звука.

3. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Для примера определим скорость звуковых волн для двух материалов: армко-железа и нике-

ля. Был изготовлен приставной датчик с двумя раздельными ЭМА-преобразователями в виде ме-

андровых решеток и П-образной системой подмагничивания (см. рис. 1). Расстояние между цен-

трами преобразователей было выставлено на уровне 40 мм, более точно измерялось по методике

раздела 1 и составило 39,32 мм. Шаг меандровых решеток λм = 2 мм задавал длину волны Рэлея.

В качестве образцов были взяты пластина армко-железа толщиной Н = 15 мм и пластина никеля

толщиной Н = 12 мм, продольные размеры значительно больше размеров датчика. Инженерный

расчет [7] показывает, что в неблагоприятную зону совмещения импульсов рэлеевской и попереч-

ной волн оба образца не попадают. Таким образом, мы можем за одну установку датчика на поверх-

ность образца определить все три основные скорости.

Подстраивая частоту для каждого типа волны, получаем сигнал в приемном преобразователе,

настраиваем его на максимум. По приведенной методике определяем положение точки А (начало

правильного отсчета временных интервалов) на временной шкале. Время ОА оказалось равным

0,71 мкс для обоих образцов. Это объясняется примерно одинаковыми размерами образцов и оди-

наковым индуктивным влиянием их на колебательный контур меандровых ЭМА-катушек. Более

массивные образцы сильнее изменили бы индуктивность контуров и форму токового сигнала. С

помощью цифрового осциллографа DSO 2100 измеряем времена распространения каждой волны

tR, tt, tl и производим расчет (данные заносим в табл. 1).

Таблица

1

Параметр

Армко-железо

Никель

d = SR = SAC

39,32 мм

39,32 мм

St =Sl = SABC

49,44 мм

46,06 мм

H

15,01 мм

12,03 мм

cos ά

0,8

0,86

fR

≈ 1,5 МГц

≈ 1,33 МГц

ft

≈ 2,0 МГц

≈ 1,7 МГц

fl

≈ 3,6 МГц

≈ 2,8 МГц

tR

12,91 мкс

14,41 мкс

tt

15,14 мкс

15,31 мкс

tl

7,82 мкс

8,99 мкс

СR

3046 м/с

2729 м/с

Сt

3266 м/с

3008 м/с

Сl

6322 м/с

5178 м/с

По точности измерений:

1. Подстройка частоты осуществляется до достижения максимума сигнала. Она приведена при-

близительно, более точно ее можно определить с помощью фурье-анализа принятого сигнала.

В принципе, частоту волны можно подсчитать, исходя из равенства проекций волновых векто-

ров на поверхность образца:

Дефектоскопия

№ 4

2020

Определение скорости основных типов акустических волн в металлах...

39

C

t,l

f

t,l

=

f

R

,

C

cosα

R

эта же формула позволяет при точном определении частоты волн определять соотношение скоро-

стей волн СR/ Сt, СR/ Сl, Сl / Сt даже без сложного измерения временных интервалов.

2. Точность измерения метрических величин d, H составляет +0,01 мм, что дает вклад в общую

погрешность порядка 0,1 %. В принципе точность измерения этих величин можно увеличить.

3. Основную погрешность при измерения скорости дает измерение временных интерва-

лов. Сюда входит погрешность цифрового осциллографа, которая в этом диапазоне составляет

+0,25 %, то есть при измерении временного интервала около 10 мкс абсолютная погрешность

составляет величину около +0,025 мкс. Отметим, что при современной аппаратуре вполне ре-

ально достигнуть точности +0,01мкс и выше.

Полная погрешность измерения скорости звука в нашем случае составит +0,5 % (в абсолют-

ных величинах +10 м/с).

ЗАКЛЮЧЕНИЕ

Таким образом, разработана методика определения скорости поверхностных волн Рэлея с

помощью меандровых ЭМА-преобразователей. Получены простые формулы для определения

скорости.

Методика позволила определить точки отсчета временных интервалов при распространении

продольных, поперечных и поверхностных волн. Благодаря этому удалось за одну установку ЭМА-

датчика на поверхность образца генерировать, принять и определить скорости всех трех волн с

точностью + 0,5 %. Методика подходит для образцов с плоскопараллельными границами и может

найти применение для решения задач структуроскопии (контроль по скорости) как ферромагнит-

ных образцов (например, конструкционных сталей), так и проводящих неферромагнитных метал-

лов (алюминий, медь).

СПИСОК ЛИТЕРАТУРЫ

1. Неразрушающий контроль и диагностика / Справочник под. ред. В.В. Клюева. М.: Машиностро-

ение, 2003. 656 с.

2. Муравьева О.В., Муравьев В.В. Методические особенности использования SH- волн и волн Лэмба

при оценке анизотропии свойств листового проката // Дефектоскопия. 2016. № 7. С. 3—11.

3. Maxfield B., Kuramoto A., Hulbert I. Оценка конструкции ЭМА-преобразователей для избранных

применений // Mater. Eval. 1987. V. 45. № 10. P. 1163—1183.

4. Муравьев В.В., Муравьева О.В., Волкова Л.В. Влияние анизотропии механических свойств тонко-

листного стального проката на информационные параметры волн Лэмба // Сталь. 2016. № 10. С. 75—79.

5. Murav'ev V.V., Gushchina L.V. et al. Evaluating Damage Accumulated in Car Wheelset Axle Journals

by the Ultrasonic Method Using Rayleigh and Head Waves // Russian Journal of Nondestructive testing. 2019.

V. 55. No. 10. P. 713—722. [Муравьев В.В., Гущина Л.В., Казанцев С.А. Оценка накопленной поврежден-

ности шеек осей колесных пар вагонов ультразвуковым методом с использованием релеевских и голов-

ных волн // Дефектоскопия. 2019. № 10. С. 14—23.]

6. Кондратьев А.И., Римлянд В.И., Драчев К.А. Применение резонансного метода для изучения аку-

стических свойств тонких образцов // Дефектоскопия. 2015. № 12. С. 3—10.

7. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 288 с.

8. Комаров В.А. Квазистационарное электромагнитно-акустическое преобразование в металлах.

Свердловск: УНЦ АН СССР, 1986. 235 с.

9. Thompson R.B. Model for the Electromagnetic Generation and Detection of Rayleigh and Lamb Waves

// IEEE Trans. Sonics and Ultras. 1973. V. 20. № 4. P. 340—346.

10. Ильясов Р.С., Бабкин С.Э., Комаров В.А. О механизмах ЭМА-преобразования волн Рэлея в фер-

ромагнетиках при низких частотах // Дефектоскопия. 1988. № 10. С. 77—82.

11. Бабкин С.Э., Ильясов Р.С., Комаров В.И., Рубцов В.И. Устройство для бесконтактного возбужде-

ния и приема волн Рэлея в ферромагнетиках // Дефектоскопия. 1989. № 6. С. 93—94.

12. Бабкин С.Э. Определение коэффициента Пуассона ферромагнитных изделий ЭМА-способом //

Дефектоскопия. 2015. № 5. С. 51—55.

Дефектоскопия

№ 4

2020