Оптические методы

УДК 620.179.18

ОБНАРУЖЕНИЕ ДЕФЕКТОВ В ФЕРРИТОВЫХ МАГНИТНЫХ ПЛИТКАХ,

ОСНОВАННОЕ НА КОНТУРЛЕТ-ПРЕОБРАЗОВАНИИ БЕЗ ДЕЦИМАЦИИ И

ОПРЕДЕЛЕНИИ ПАРАМЕТРОВ ТЕКСТУРЫ

© 2020 г. Сюэцинь Ли1,*, Чжэнь Лю2,**, Гофу Инь3,***, Хунхай Цзян4,****

1Институт машиностроения, Университет Сихуа, Чэнду 610039, Китай

2Высшая школа инженерии, Институт прикладных наук Нагасаки, 53 Абамати, Нагасаки-кен 851-0193,

Япония

3Институт исследований и инженерии в области производства, Университет Сычуаня, Чэнду 610065,

Китай

4Институт электротехники и машиностроения, Куньминский университет науки и техники, Куньмин

650504, Китай

E-mail: *6326935@qq.com; **liu_zhen@nias.ac.jp; ***gfyin@scu.edu.cn; ****836078614@qq.com

Поступила в редакцию 03.10.2017; после доработки 29.09.2019

Принята к публикации 11.10.20219

Ферритовые магнитные плитки широко используются в промышленности. На данный момент контроль дефектов на

поверхностях ферритовой магнитной плитки выполняется вручную. Для повышения эффективности контроля дефектов

и предотвращения ложных отметок и пропуска дефектов была предложена автоматическая система, применяемая для

неразрушающего контроля магнитных плиток на основе системы компьютерного зрения. Комплекс оборудования для

автоматического контроля дефектов, используемого для контроля поверхностей магнитных плиток, был спроектирован

таким образом, чтобы мы могли программно регулировать положение, угол освещения и камер в соответствии с требо-

ваниями к различному расположению для различных видов магнитных плиток. Для решения задачи автоматического

контроля дефектов на темных и малоконтрастных изображениях магнитных плиток был предложен новый гибридный

алгоритм, который объединяет контурлет-преобразование без децимации (КПБД) и определение параметров текстуры

Лавса, чтобы исключить влияние текстуры после шлифования и выявить дефекты. Согласно методике, исходное изо-

бражение сначала раскладывается с помощью КПБД, параметры коэффициентов разложения анализируются с помощью

определения параметров текстуры Лавса. Затем в соответствии с энергиями текстуры восстановленного изображения

определяется порог сегментации для обнуления коэффициентов разложения. Наконец, изображение было восстанов-

лено с использованием коэффициентов реконструкции, текстуры шлифовки были устранены, и с помощью оператора

Кэнни были выделены дефектов. Результаты эксперимента показывают, что на основе предложенного способа текстура

шлифовки может быть эффективно устранена, дефекты могут быть точно выявлены, а степень точности обнаружения

дефектов может достигать 93,57 %. Автоматическая система контроля может оказаться очень эффективной в области

контроля дефектов магнитной плитки.

Ключевые слова: обработка изображений, магнитная плитка, обнаружение дефектов, контурлет-преобразовании без

децимации, характеристики текстуры.

DOI: 10.31857/S0130308220040089

1. ВВЕДЕНИЕ

Ферритовые магнитные плитки являются важной частью двигателей с постоянными магни-

тами и широко используются в таких областях промышленности, как автомобили, станочные

системы и т.д. В следующих десятилетиях на них также будет огромный спрос на рынке внутри

страны и за рубежом, поэтому невозможно насовсем отказаться от их использования.

Методы производства магнитных плиток сложны и в основном включают в себя шесть проце-

дур: (1) смешивание сырья в необходимой пропорции и последующее его измельчение до состоя-

ния порошка, (2) прессование магнитных частиц в твердые массы, (3) спекание их в контролируе-

мой атмосфере при высокой температуре в печах, (4) шлифовка магнитных плиток (что приводит

к образованию стандартных текстур на поверхности), (5) очистка и сушка, (6) контроль наличия

дефектов. Такие методы производства приводят к неизбежному появлению дефектов на поверхно-

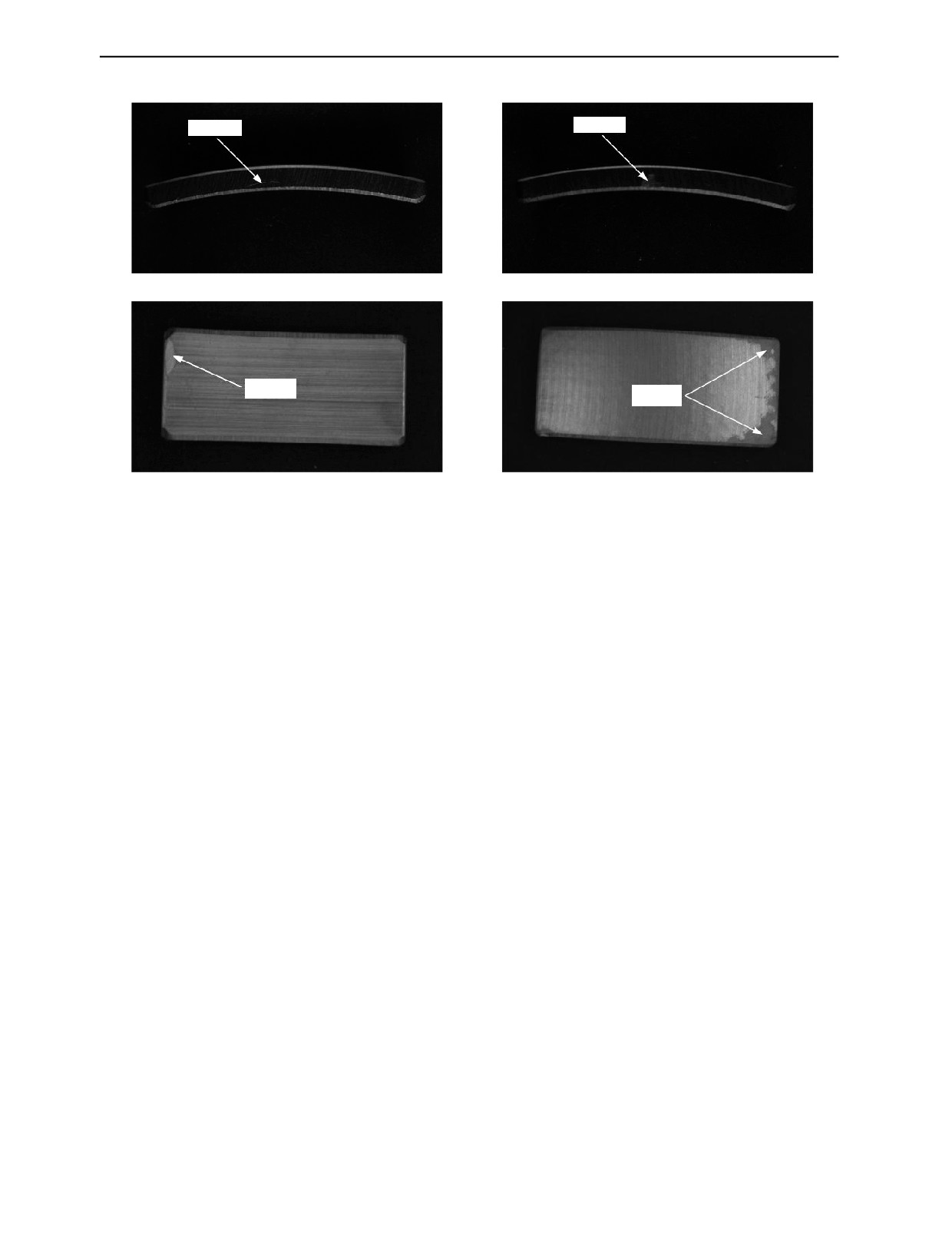

сти изделия, наиболее распространенные показаны на рис. 1 (дефект типа трещины (а), скол (б),

расслоение (в), неравномерный износ (г)). Дефекты магнитной пластины будут напрямую влиять

на рабочие характеристики и срок службы двигателей. Можно видеть, что текстуры шлифовки ме-

шали обнаружению дефектов, увеличивая сложность обнаружения дефектов человеческим глазом

или системами неразрушающего контроля.

В настоящее время указанные выше пять процедур выполняются машинами, и только дефекты

определяются вручную с помощью визуально-измерительного контроля. Результаты контроля под-

вержены влиянию субъективных факторов, а методика контроля имеет высокую стоимость, низ-

70

Сюэцинь Ли, Чжэнь Лю, Гофу Инь, Хунхай Цзян

a

б

Дефект

Дефект

в

г

Дефект

Дефект

Рис. 1. Изображения магнитных плиток с дефектами: трещина (a); скол (б); расслоение (в); неравномерный износ (г).

кую эффективность, низкую надежность и не может быть интегрирована в систему автоматизации.

Поэтому существует необходимость разработки систем автоматического обнаружения дефектов.

На данный момент применение машинного зрения в неразрушающем контроле широко исполь-

зуются в промышленности, и исследователи во всем мире предложили множество алгоритмов для

промышленности, таких как пороговая сегментация [1—4], корреляционный анализ [5—8], анализ

характерных признаков [9—11], анализ в частотной области [12—16] и др. [17—20]. Но очень мало

исследований по обнаружению дефектов в ферритовых магнитных пластинках, так как сам ферри-

товый материал имеет темный оттенок и контраст ее изображения низкий. Целью данной работы

является разработка автоматической системы обнаружения дефектов на поверхностях ферритовых

магнитных пластинок.

Система автоматического обнаружения дефектов на поверхностях магнитной пластинки обыч-

но состоит из двух частей: аппаратной и программной. Чтобы выполнить задачу по обнаружению

дефектов на всех поверхностях с различными радиусами кривизны, разработан комплект оборудо-

вания для автоматического контроля, позволяющий программно регулировать положение, угол ос-

вещения и камеры для повышения контрастности изображения. Оборудование для контроля встра-

ивается в производственную линию. Кроме того, предлагается новый гибридный алгоритм, кото-

рый объединяет метод КПБД и метод анализа текстуры Лавса для обнаружения дефектов магнит-

ных пластинок. Влияние текстуры шлифовки может быть устранено путем реконструкции КПБД,

используя порог сегментации, который рассчитывается путем определения параметров текстуры

Лавса, а дефекты могут быть выделены оператором Кэнни. Система может быть эффективной в

обнаружении дефектов магнитной плитки.

Статья организована следующим образом. В разделе 2 представлены алгоритмы устранения

текстур шлифовки с использованием КПБД и определения параметров текстуры Лавса. В раз-

деле 3 показано применение метода для обнаружения дефектов магнитной пластинки, результаты

эксперимента и обсуждение. Наконец, в разделе 4 представлено заключение.

2. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

2.1. Контурлет-преобразование без децимации

Чтобы устранить влияние текстур шлифовки и обнаружить дефекты, в этой статье использу-

ется КПБД [21] для разложения исходного изображения, коэффициенты КПБД обнуляются путем

обработки пороговых значений, а затем восстанавливают изображение магнитной плитки.

Дефектоскопия

№ 4

2020

Обнаружение дефектов в ферритовых магнитных плитках...

71

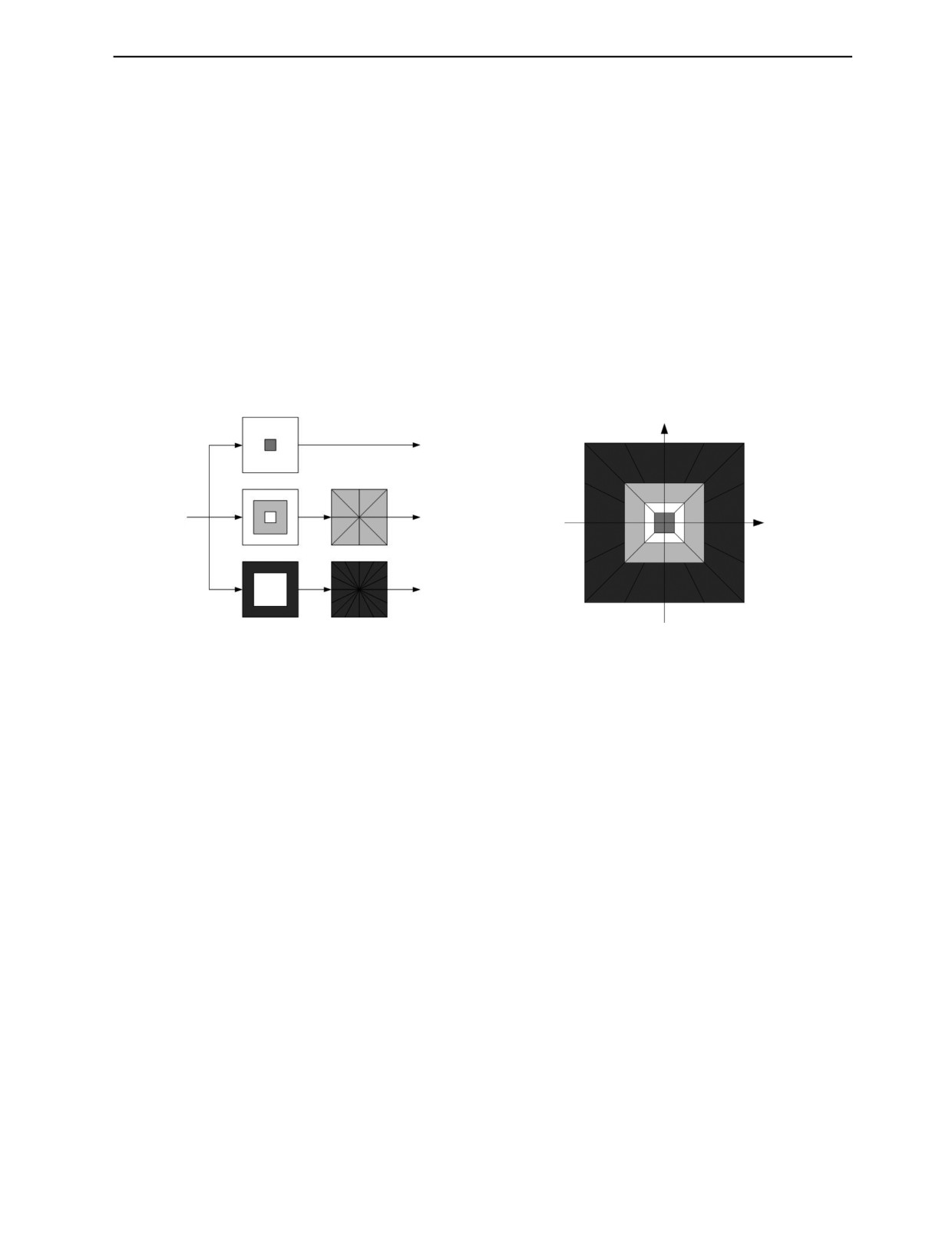

КПБД был разработан на основе контурлет-преобразования [22] и алгоритма «àtrous» [23, 24].

Это достигается за счет использования пирамидальных фильтров и банков фильтров направле-

ния без децимации. Коэффициенты разложения КПБД не только наследуют многомасштабные и

разнонаправленные характеристики контурлет-преобразования, но также имеют трансляционную

инвариантность и селективность по направлению. При КПБД не происходит наложение спектров,

потому что при многомасштабном разложении отсутствует децимации. Два уровня разложения

КПБД показаны на рис. 2. Каждый уровень подразделяется на два этапа. Во-первых, изображение

раскладывается на поддиапазон нижних частот и полосу нижних частот с помощью банков пира-

мидальных фильтров без децимации. Поддиапазон нижних частот содержит информацию о ниж-

ней частоте, которая аналогична информации исходного изображения, а полоса частот содержит

информацию о средней и высокой частоте. Во-вторых, полоса пропускания подразделяется на кли-

нья с разными направлениями по банкам фильтров направления без децимации. Каждый поддиа-

пазон клина описывает подробную информацию изображения в одном направлении, как показано

на рис. 2б, и количество направленных поддиапазонов может быть любой степенью двойки. По-

вторяя эти шаги, можно разложить низкочастотный поддиапазон рекуррентным методом, изобра-

жение может быть разложено на многомасштабное и многонаправленное с помощью КПБД.

a

б

ω2

(π, π)

Низкочастотный

поддиапазон

Изображение

ω1

Полосовой

поддиапазон

Полосовой

поддиапазон

(-π, -π)

Рис. 2. Два уровня КПБД-разложения: банки фильтров без децимации (a); разделенная частотная область (б).

Изображения магнитной плиткой имеют темный цвет и низкий контраст, на поверхностях по-

сле шлифования образуется стандартная текстура. Коэффициенты КПБД обладают многомасштаб-

ной, многонаправленной, трансляционной инвариантностью и избирательностью по направлению,

поэтому одинаково могут воспринимать как царапину, так и дефекты полировки. Мы представляем

новый метод, в котором не учитываются некоторые определенные коэффициенты для исключения

особенностей текстуры в восстановленных изображениях, после чего с помощью оператора Кэнни

могут быть обнаружены дефекты.

2.2. Определение параметров текстуры Лавса

Чтобы количественно описать текстуры, было предложено много алгоритмов для измерения

параметров текстуры; их можно разделить на два типа: анализ структуры и статистический ана-

лиз. Первый обнаруживает и исследует примитив текстуры и структурных компонентов, а второй

определяет характеристики распределения значения яркости или значения серого с помощью ста-

тистического анализа.

Тусерян [25] подробно описал определение параметров текстуры Лавса. Значения вычисляют-

ся с применением небольших ядер свертки, а затем выполняется нелинейная свертка. Кеннет Иван

Лавс [26] представил ядра свертки длиной три, пять и семь. И мы можем генерировать разные ядра

двумерной свертки, сворачивая вертикальное одномерное ядро с горизонтальным одномерным

ядром. Исследования показывают, что 5 векторов достаточно для достижения точности 86 %, а 3

вектора обеспечивает точность 68 %. Использование 7 векторов не дает существенного улучшения.

Поэтому предлагается использовать ядро свертки длиной пять в алгоритме идентификации дефек-

тов в ферритовой магнитной плитке.

Ядра двумерной свертки, обычно используемые для распознавания текстур, генерируются из

следующего набора одномерных ядер свертки длиной пять:

Дефектоскопия

№ 4

2020

72

Сюэцинь Ли, Чжэнь Лю, Гофу Инь, Хунхай Цзян

L5=[1

4

6

4

1]

E5=[-1

-2

0

2

1]

S5=[-1

0

2

0

-1] ,

(1)

W5=[-1

2

0

-2

1]

R5=[1

-4

6

-4

1]

где L5 — локальное среднее значение, E5 — край, S5 — пятно, W5 — волна, а R5 — пульсация.

Из этих пяти векторов мы можем сгенерировать 25 различных ядер 2D-свертки, свернув верти-

кальное 1D-ядро с горизонтальным 1D-ядром, и 25 ядер свертки можно представить как

c

+7

r

+7

k

E r,c]

= ∑ ∑

k

F i,j]

,

(2)

j=c

-7

i=r

-7

где Fk[i, j] — результат фильтрации пикселя в положении [i, j].

Некоторые из двумерных ядер свертки симметричны, поэтому 25 ядер свертки можно объеди-

нить в 15 ядер свертки, и мы используем 15 ядер свертки для определения параметров текстуры.

Список их приведен ниже:

L5L5

L5E5/E5L5 L5S5/S5L5 L5W5/W5L5 L5R5/R5L5

E5E5

E5S5/S5E5 E5W5/W5E5 E5R5/R5E5

S5S5

S5W5/W5S5 S5R5/R5S5

(3)

W5W5

W5R5/R5W5

R5R5

2.3. Реконструированный метод и начальные параметры

Изображение магнитной плитки темное, и после шлифования магнитной плитки стандартные

текстуры образуются на поверхностях с другим значением серого, в то время как дефекты магнит-

ной плитки выглядят черными в светлом поле. Чтобы устранить эффект шлифовки и сохранить

дефекты на поверхностях изображения магнитной плитки, нам необходимо выполнить пороговую

обработку для коэффициентов КПБД перед восстановлением изображения магнитной плитки.

Формула имеет вид:

k

k

C x,

y)

C x,

y)

>T

l

l

C

k(

x,

y)

,

(4)

l

=

k

0

l

C x,

y)

≤T

где Ck (x, y) — коэффициент КПБД, k — направление, l — масштаб разложения, T — порог.

l

Как мы видим, порог T является ключевым фактором при КПБД-реконструкции. В этой статье

мы определяем параметры текстуры Лавса для определения порога T. Он представляется в виде:

T = Im,

(5)

где Im — выбранный вектор коэффициента, m = [k×nc] — ранг оставшихся коэффициентов, nc —

общее количество восстановленных коэффициентов, k — доля оставшихся коэффициентов.

Мы измеряем параметры текстуры Лавса для определения наилучшего выбора k, а затем сбра-

сываем коэффициенты в соответствии с уравнением (4); коэффициенты, превышающие T, останут-

ся, в то время как меньшие или равные T зануляются, и, наконец, можно получить восстановлен-

ные изображения.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

3.1. Материалы и оборудование

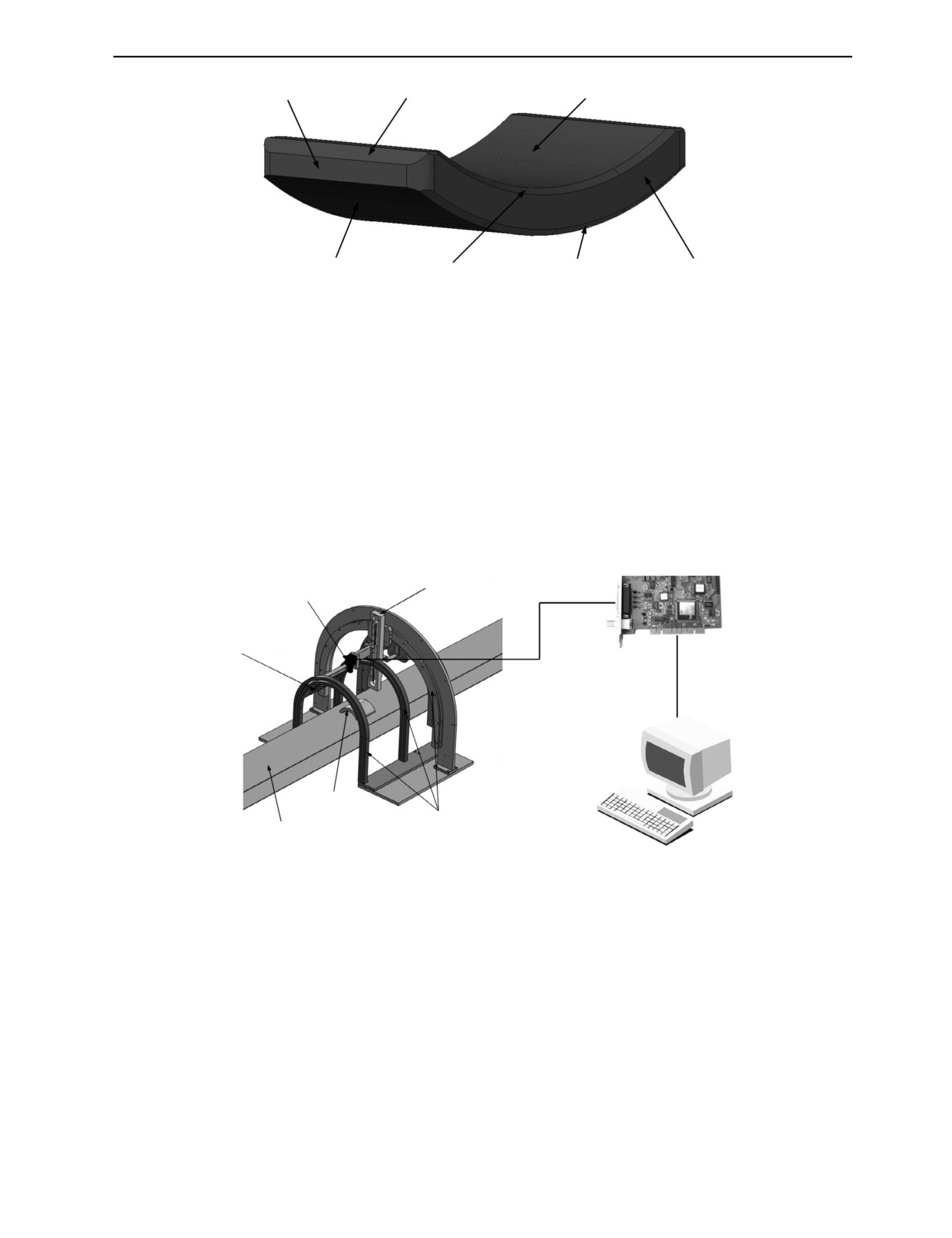

На рис. 3 показано трехмерное изображение магнитной плитки, контролируемые поверхности

от стороны A до стороны G. Для проведения контроля всех поверхностей с различными радиусами

Дефектоскопия

№ 4

2020

Обнаружение дефектов в ферритовых магнитных плитках...

73

C

B

A

D

E

F

G

Рис. 3. Магнитная пластинка.

кривизны была разработана автоматическую система, в которая также возможно программно регу-

лировать положение и угол света и камеры.

Принципиальная схема системы показана на рис. 4. Источник света освещает поверхности

магнитной плитки. Магнитных плиток снимаются на камеру, когда конвейерная лента доставля-

ет магнитные плитки в область контроля, а блок распознавания изображений преобразует анало-

говые сигналы в цифровые сигналы и передает их в компьютерную систему обработки и управ-

ления, после чего алгоритмы обработки изображений могут использоваться для обнаружения

дефектов магнитной плитки. Когда магнитная плитка считается дефектной, плата управления

движением посылает сигналы в сервосистему, цилиндр выталкивает ее из конвейерной ленты.

Видеокарта

Линейная направляющая

Камера

Источник света

Магнитная

плитка

ПК

Направляющая дуга

Конвейерная лента

Рис. 4. Схема используемой системы.

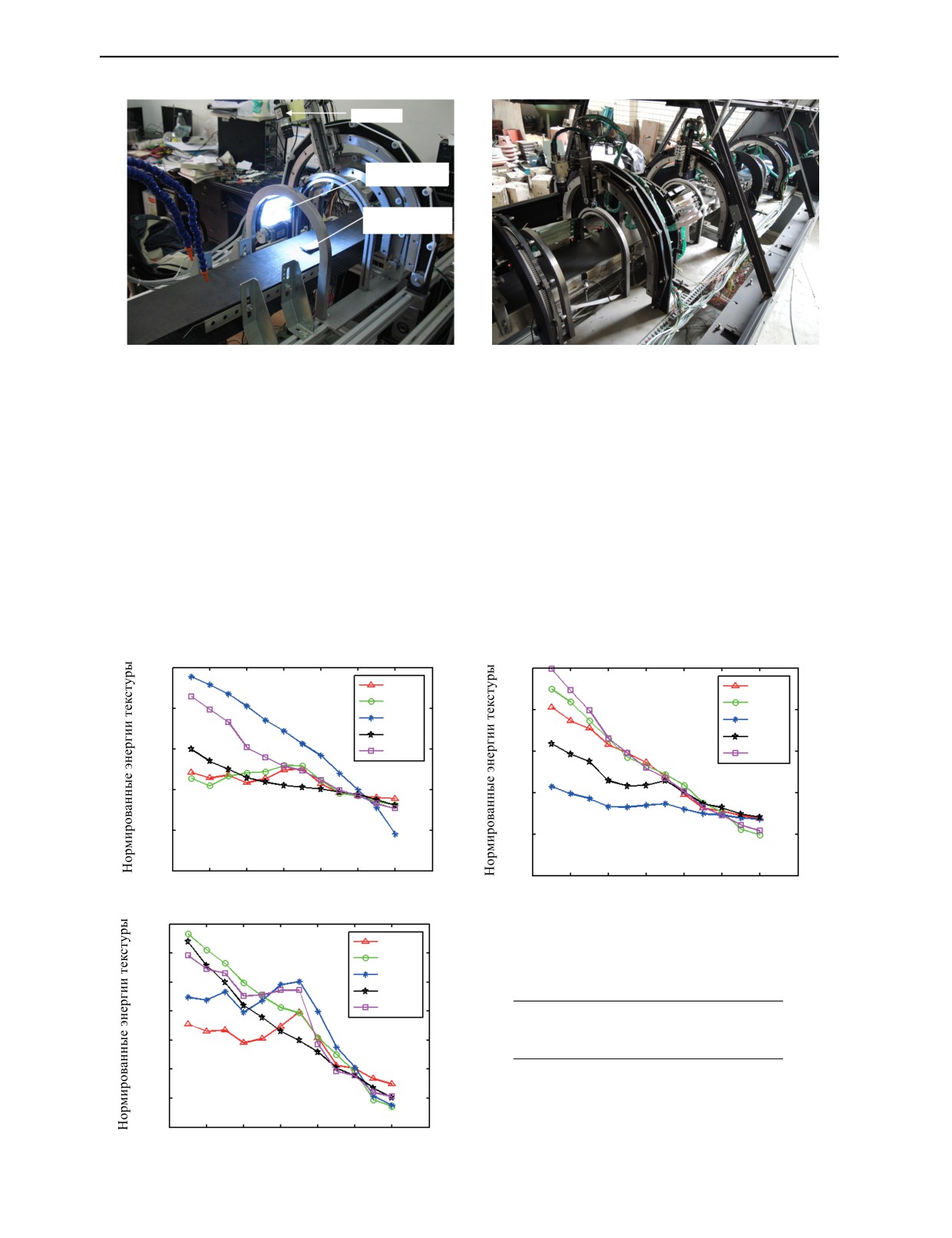

На рис. 5 показана установка для автоматического контроля. Специальное освещение, фон

и положение подходят для четкого разделения дефектов изображения магнитной плитки. По-

верхности магнитной плитки серого или темно-серого цвета, белые светодиоды используются

для повышения резкости изображения и повышения контрастности изображения, режим работы

светодиодов регулируется фотоэлектрическими датчиками для предотвращения их перегрева.

Световой щит, установленный на направляющей дуге, может перемещаться вдоль нее, чтобы

удовлетворить требования по расположению источника для обнаружения дефектов магнитной

плитки. Камера представляет собой матричную ПЗС-камеру, которая также запускается фото-

электрическими датчиками, она может перемещаться по линейной направляющей для регули-

ровки расстояния между камерой и магнитными плитками, что позволяет легко программно ре-

гулировать глубину фокусировки для различных видов магнитных плиток. Ленточный конвейер

приводится в действие серводвигателем, так что скорость транспортировки магнитной плитки

можно регулировать.

Дефектоскопия

№ 4

2020

74

Сюэцинь Ли, Чжэнь Лю, Гофу Инь, Хунхай Цзян

a

б

Камера

Светодиодная

лампа

Магнитная

плитка

Рис. 5. Установка для автоматического контроля дефектов: опытный образец системы (a); линия контроля (б).

3.2. Выделение дефектов

Определение параметров текстуры Лавса не только позволяет оценить энергию текстуры, но и

может предоставить данные для определения доли оставшихся коэффициентов. В этой статье мы

определяем параметры текстуры Лавса, чтобы выбрать правильное значение k, вычислить порог

T согласно уравнению (5), а затем восстановить изображение с поправочными коэффициентами,

полученными согласно уравнению (4). Наконец, оператор Кэнни используется для выделения кон-

туров реконструированного изображения.

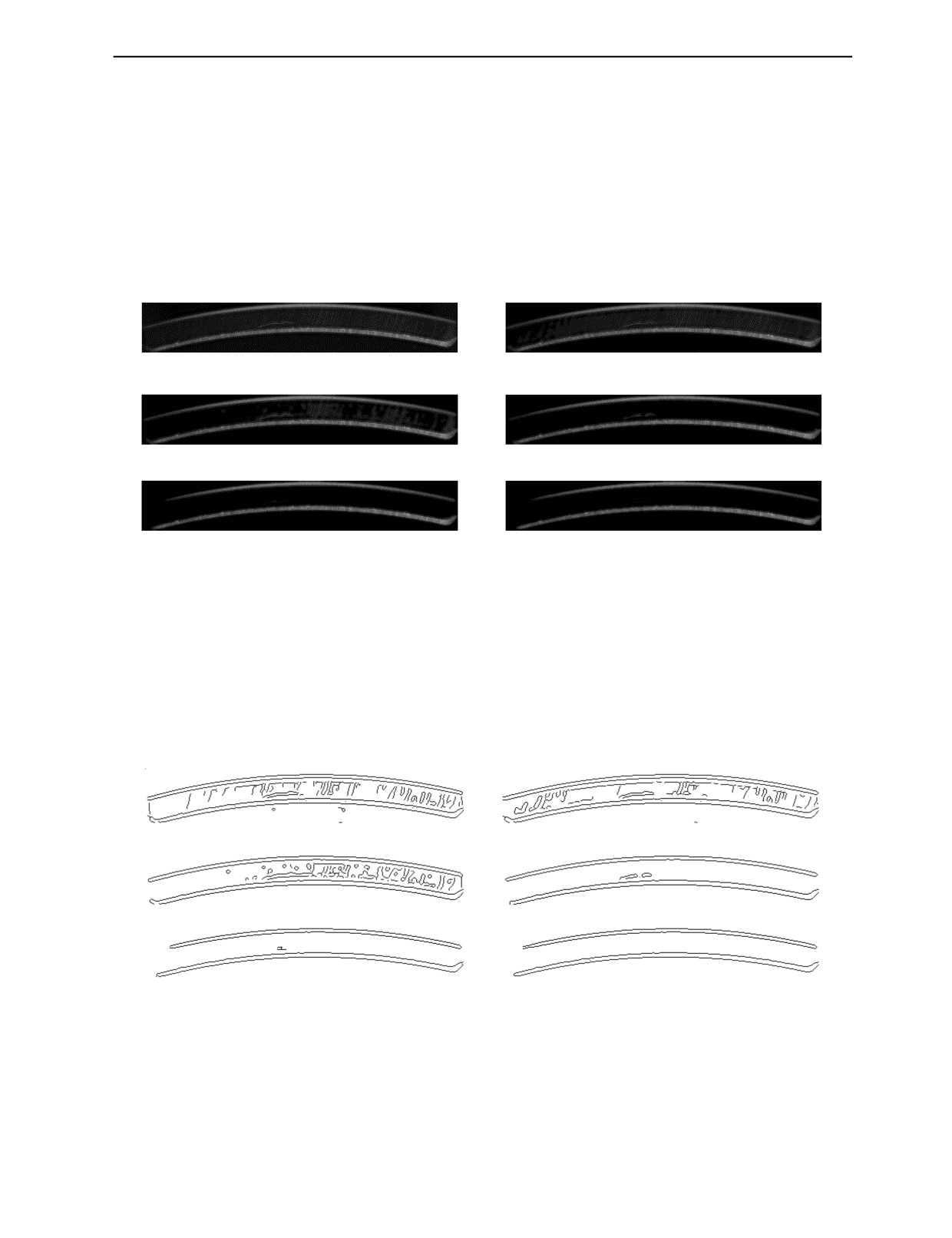

Для разложения рис. 1а был использован КПБД, а затем было реконструировано изображение

с различными коэффициентами восстановления, полученными в соответствии с различными зна-

чениями k. Нормированные энергии текстуры по параметрам текстуры Лавса были рассчитаны на

реконструированных изображениях с различными значениями k, как показано на рис. 6. Нормиров-

0,14

0,14

E5E5

L5L5

E5L5

L5R5

0,12

0,12

E5R5

L5S5

E5S5

L5W5

0,1

E5W5

0,1

R5R5

0,08

0,08

0,06

0,06

0,04

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,04

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

k

k

0,12

R5S5

0,11

R5W5

S5S5

0,1

S5W5

0,09

W5W5

Рис. 6. Нормированные энергии текстуры

реконструированных изображений.

0,08

0,07

0,06

0,05

Дефектоскопия

№ 4

2020

Обнаружение дефектов в ферритовых магнитных плитках...

75

ка необходима для того, чтобы избежать большой разницы в 15 ядрах свертки, которая будет влиять

на их вес при определении доли оставшихся коэффициентов. Видно, что существует очевидное

пересечение кривых энергий текстуры при значении k = 0,25.

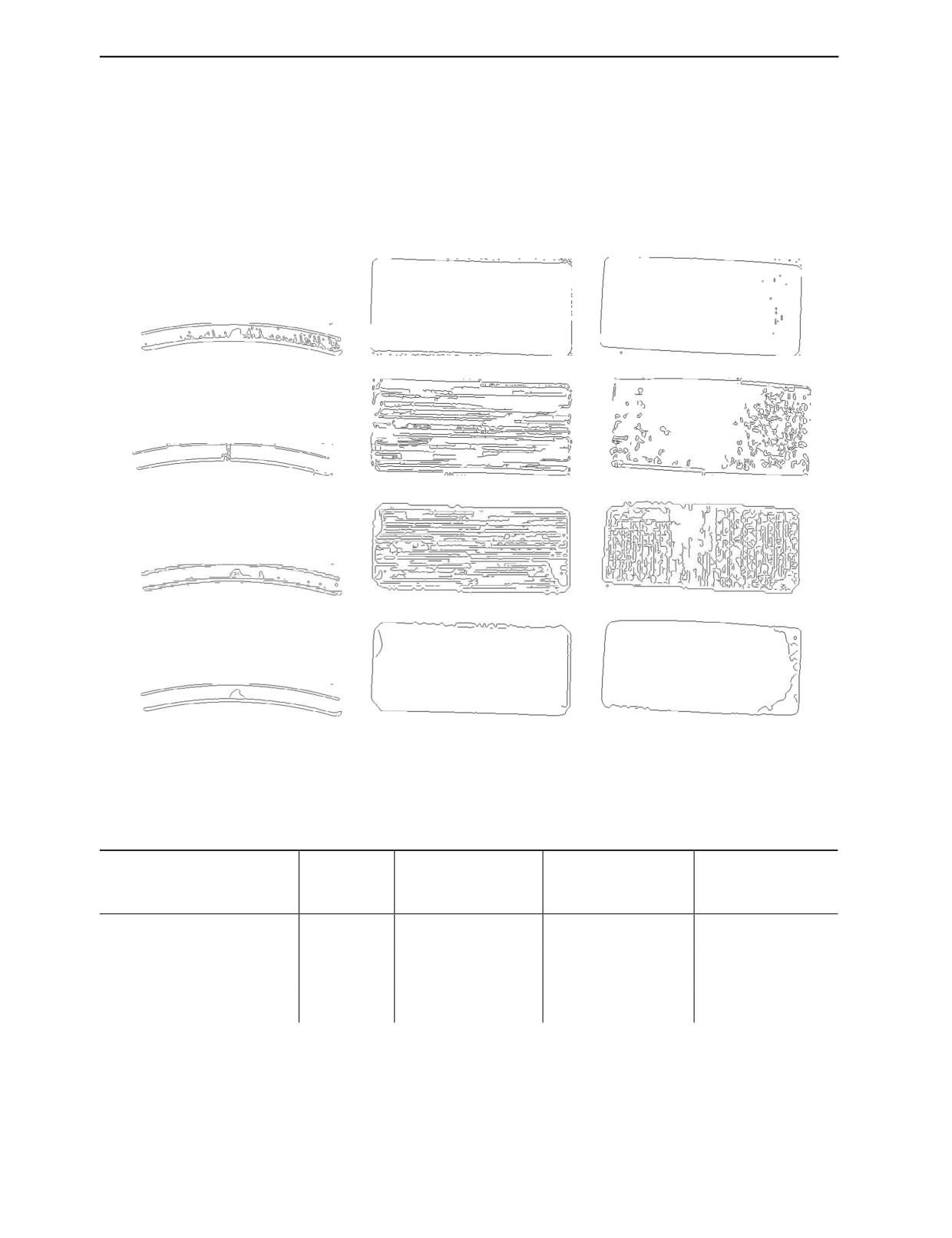

Восстановленные изображения с различными значениями k показаны на рис. 7. Можно видеть,

что изображение практически не изменяется, когда k довольно мало (например, k = 0,025) и когда

k равно некоторому подходящему значению (такому как k = 0,25, обычно присутствующие тексту-

ры практически исключаются), с увеличением значения k изображение практически теряет всю

текстуру. На рис. 7а, б практически восстановлено исходное изображение; на рис. 7в теряются

некоторые текстуры; на рис. 7г устраняет имеющиеся текстуры и в значительной степени сохраня-

ется изображение дефекта; на рис. 7 д и е потеряются почти все детали.

а

б

в

г

д

е

Рис. 7. Восстановленные изображения с различными оставшимися коэффициентами: k = 0,025 (a); k = 0,125 (б);

k = 0,175 (в); k = 0,25 (г); k = 0,275 (д); k = 0,3 (е).

Для извлечения контура на рис. 7 был использован оператор Кэнни, результаты показаны на

рис. 8. Можно видеть, что когда k меньше 0,175, трудно различить дефект, поскольку дефект не

выделяется на фоне текстур шлифования; когда k = 0,25, дефект может быть точно извлечен из

изображения; когда k больше 0,275, дефект исчезает с текстурами шлифования. Мы сделали маску

для рис. 8г и использовали морфологическую операцию для удаления скругленного контура, после

чего дефект можно полностью сегментировать.

б

а

в

г

д

е

Рис. 8. Выделенный с помощью оператора Кэнни контур рис. 7: k = 0,025 (a), k = 0,125(б); k = 0,175 (в); k = 0,25 (г), k =

0,275 (д), k = 0,3 (е).

Из рис. 8г очевидно, что наилучший выбор значения k равен 0,25, так как при таком значении

пересекаются кривых энергий текстуры, а порог сегментации T был получен в соответствии с урав-

нением (5).

Чтобы подтвердить работоспособность представленного в статье способа получения значения

k, который является правильным и эффективным, необходимо показать преимущество алгоритма.

Дефектоскопия

№ 4

2020

76

Сюэцинь Ли, Чжэнь Лю, Гофу Инь, Хунхай Цзян

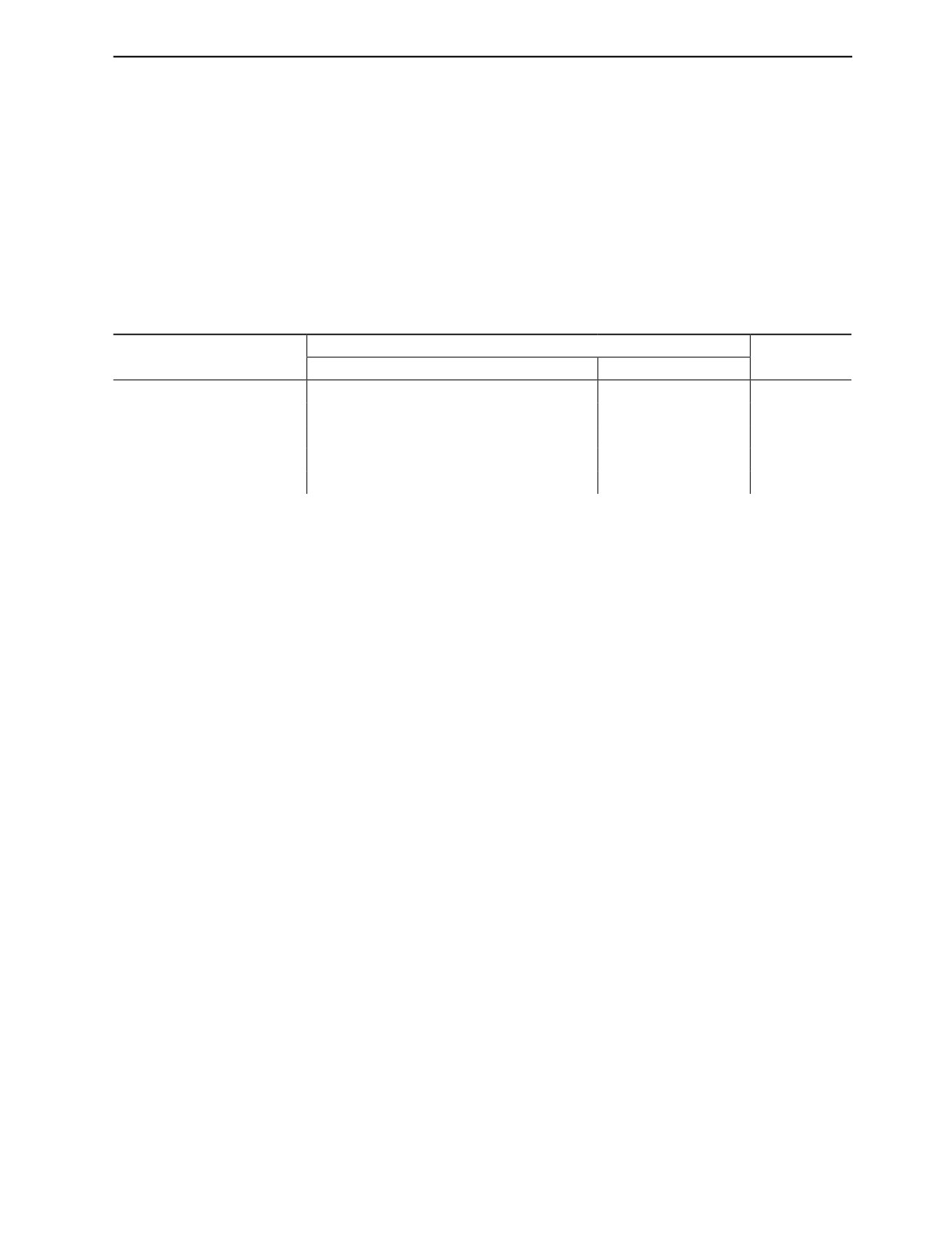

Мы рассмотрели различные типы дефектов из рис. 1б—г в соответствии с вышеуказанным мето-

дом, результаты сравнили с алгоритмом Оцу, алгоритмом морфологической фильтрации и алгорит-

мом вейвлет-преобразования. Результаты показаны на рис. 9. Как мы видим, поскольку изображе-

ния магнитной плитки имеют неоднородность по интенсивности и низкий контраст, сравниваемые

алгоритмы не могут точно выявлять дефекты, в то время как метод, предложенный в этой статье,

может эффективно выявлять различные типы дефектов, такие как скол, расслоение и неравномер-

ный износ.

а

б

в

г

Рис. 9. Выделенные дефекты из рис. 1 б—г: алгоритм ОЦУ (a), алгоритм морфологической фильтрации (б), алгоритм

вейвлет-преобразования (в), предложенный метод (г).

Таблица

1

Сравнение ошибок измерения

Алгоритм

Алгоритм

Предложенный

Изображения магнитных плиток

Алгоритм Оцу

морфологической

вейвлет-преобразования

метод

фильтрации

Рис.1б. Скол

0,1002

0,0412

0,2447

0,0318

Рис.1в. Расслоение

0,0385

0,1409

0,4578

0,0359

Рис.1г. Неравномерный износ

0,0360

0,0778

0,4493

0,0315

Помимо того, что результаты распознавания изображения зависят от угла обзора, мы рассчи-

тали ошибку измерения, чтобы оценить и сравнить результаты. Результаты показаны в табл. 1.

Видно, что предлагаемый метод обеспечивает минимальную ошибку по сравнению с этими мето-

дами, это означает, что результаты правильного обнаружения дефектов с помощью предложенного

метода могут быть наиболее достоверными.

Дефектоскопия

№ 4

2020

Обнаружение дефектов в ферритовых магнитных плитках...

77

3.3. Результаты и обсуждение

Чтобы установить, что метод, предложенный в этой статье, является корректным и показать

результаты контроля, мы отобрали 280 магнитных плиток, предоставленных предприятиями-пар-

тнерами, из этих образцов 160 были бездефектными, а остальные были дефектными. Следует от-

метить, что требования к свету и фону различны для разных поверхностей для одной и той же

магнитной плитки, по этой причине дефекты не могут быть четко видны, поэтому источник света

и камера должны быть предварительно отрегулированы. Результаты распознавания дефектов по-

казаны в табл. 2, измерения достоверности обнаружения дефектов можно разделить на следующие

три категории: вероятность ложной идентификации (ВЛИ), вероятность ложного отказа (ВЛО) и

Таблица

2

Результаты обнаружения дефектов

Результаты контроля

Фактический тип плитки

Общее число

Бездефектная

Дефектная

Бездефектная

147

13

160

Дефектная

5

115

120

ВЛИ

5/120=4,17 %

ВЛО

13/160=8,13 %

ПТ

(147+115)/ 280=93,57 %

показатель точности (ПТ). При оценке экспериментальных результатов показано, что ВЛИ, ВЛО и

ПТ составляют 4,17, 8,13 и 93,57 % соответственно. Данные превосходят результаты ручного визу-

ального контроля с 8, 10 и 90,91 % соответственно. Причины пропуска дефектов состоят в том, что

отражение от некоторых поверхностей маскирует дефекты или если дефекты трещины и тексту-

ра шлифования имеют одно направление. Некоторые бездефектные магнитные плитки ошибочно

идентифицированы как дефектные, поскольку считается, что некоторые текстуры при глубоком

шлифования являются, дефектами. Хотя ВЛО кажется высокой, магнитные плитки, которые счита-

ются дефектными, будут измельчены и вновь использованы в качестве сырья. В целом, полученные

нами результаты контроля могут соответствовать бизнес-требованиям и показывают, что этот ме-

тод идеально подходит для обнаружения дефектов магнитной плитки.

4. ЗАКЛЮЧЕНИЕ

В этой статье был разработан прототип системы для обнаружения дефектов в ферритовых маг-

нитных плитках и предложен новый алгоритм обнаружения дефектов магнитных плиток, который

сочетает в себе метод контурлет-преобразования без децимации и метод определения параметров

текстуры Лавса. Сама ферритовая магнитная плитка имеет темный оттенок с текстурами шлифов-

ки, а изображение магнитной плитки, полученное с помощью ПЗС-камеры, имеет неоднородность

по интенсивности и низкий контраст, поэтому дефекты магнитной плитки трудно обнаружить.

Изображение раскладывается с помощью КПБД, 15 ядер свертки в методе определения параме-

тров текстуры Лавса используются для измерения параметров текстуры в восстановленном изо-

бражении. Наилучший выбор доли оставшихся коэффициентов определяется путем измерения

параметров текстуры Лавса, порог восстановленных коэффициентов может быть рассчитан авто-

матически. Текстуры шлифования могут быть устранены путем реконструкции КПБД, используя

порог сегментации, и из восстановленного изображения дефекты могут быть корректно извлечены

оператором Кэнни.

Следует отметить, что, хотя эффективность и осуществимость предложенного метода были

продемонстрированы, дефекты могут быть обнаружены только на поверхностях магнитных пли-

ток. Для обнаружения дефектов внутри магнитных плиток необходимы дальнейшие исследования.

Данное исследование поддержано фондом основных научных исследований Университе-

та Сихуа (№ Z1510220), Проектом фонда исследований Департамента образования китайской

провинции Сычуань (№ 15ZB0125) и Планом «Chunhui» Министерства образования Китая

(№ Z2015104).

Дефектоскопия

№ 4

2020

78

Сюэцинь Ли, Чжэнь Лю, Гофу Инь, Хунхай Цзян

СПИСОК ЛИТЕРАТУРЫ

1. Xian’en Zhou, Yaonan Wang, Qing Zhu, Chengzhong Wu, Yu Peng. Research on defect detection method

for bottle mouth based on machine vision // Journal of electronic measurement and instrumentation. 2016.

V. 30. № 5. P. 702—713.

2. Mao Li. Research of the Mura defect detection of TFT_LCD based on machine vision. Chengdu:

University of Electronic Science and Technology of China, 2013.

3. Chiou Yih-Chih, Li Wei-Chen. Flaw detection of cylindrical surfaces in PU-packing by using machine

vision technique // Measurement. 2009. V. 42. № 7. P. 989—1000.

4. Vorobeichikov S.E., Fokin V.A., Udod V.A., Temnik A.K. A study of two image-recognition algorithms

for the classification of flaws in a test object according to its digital image // Russian Journal of Nondestructive

Testing. 2015. V. 51. № 10. P. 644—651.

5. Tsai Du-Ming, Lai Shia-Chih. Defect detection in periodically patterned surfaces using independent

component analysis // Pattern Recognition. 2008. V. 41. № 9. P. 2812—2832.

6. Tao Xian, Xu De, Zhang Zhengtao, Zhang Feng, Liu Xilong, Zhang Dapeng. Weak scratch detection

and defect classification methods for a large-aperture optical element // Optics Communications. 2017. V. 387.

P. 390—400.

7. Tsneg Yan-Hsin, Tsai Du-Ming. Defect detection of uneven brightness in low-contrast images using basis

image representation // Pattern Recognition. 2010. V. 43. P. 1129—1141.

8. Huang Yiming, Wu Di, Zhang Zhifen, Chen Huabin, Chen Shanben. EMD-based pulsed TIG welding

process porosity defect detection and defect diagnosis using GA-SVM // Journal of Materials Processing

Technology. 2017. V. 239. P. 92—102.

9. Boaretto Neury, Centeno Tania Mezzadri. Automated detection of welding defects in pipelines from

radiographic images DWDI // NDT&E International. 2017. V. 86. P. 7—13.

10. Hu Guang-Hua. Automated defect detection in textured surfaces using optimal elliptical Gabor filters

// Optik. 2015. V. 126. P. 1331—1340.

11. Epifantsev B.N., Zhumazhanova S.S. On the effect of the shape of a flaw on its detectability against

noise background // Russian Journal of Nondestructive Testing. 2017. V. 53. № 1. P. 62—70.

12. Liu Tao, Zhang Wei, Yan Shaoze. A novel image enhancement algorithm based on stationary wavelet

transform for infrared thermography to the de-bonding defect in solid rocket motors // Mechanical Systems and

Signal Processing. 2015. V. 62—63. P. 366—380.

13. Wu Jing, Wang Yu, Zhang Weiwei, Nie Zhenhua, Lin Rong, Ma Hongwei. Defect detection of pipes

using Lyapunov dimension of Duffing oscillator based on ultrasonic guided waves // Mechanical Systems and

Signal Processing. 2017. V. 82. P. 130—147.

14. Zhang Yichun, Shi Tielin, Su Lei, Wang Xiao, Hong Yuan, Chen Kepeng, Liao Guanglan. Sparse

Reconstruction for Micro Defect Detection in Acoustic Micro Imaging // Sensors. 2016. V. 16. P. 1—11.

15. Mishne Gal, Cohen Israel. Multiscale anomaly detection using diffusion maps // IEEE Journal of

Selected Topics in Signal Processing. 2013. V. 7. P. 111—122.

16. Tolba Ahmad Said. A novel multiscale-multidirectional autocorrelation approach for defect detection in

homogeneous flat surfaces // Machine Vision and Applications. 2012. V. 23. № 4. P. 739—750.

17. Li Wu-bin, Lu Chang-hou, Zhang Jian-chuan. A lower envelope Weber contrast detection algorithm for

steel bar surface pit defects // Optics & Laser Technology. 2013. V. 45. P. 654—659.

18. Li Wei-Chen, Tsai Du-Ming. Defect Inspection in Low-Contrast LCD Images Using Hough Transform-

Based Nonstationary Line Detection // IEEE Transactions on Industrial Informatics. 2011. V. 7. P. 136—147.

19. Chao Shin-Min, Tsai Du-Ming. An anisotropic diffusion-based defect detection for low-contrast glass

substrates // Image and Vision Computing. 2008. V. 26. P. 187—200.

20. Yongwei Yu, Guofu Yin, Honghai Jiang, Qiang Huang. Defect extraction method of arc magnet surface

images based on adaptive morphological filtering // Journal of Computer-Aided Design & Computer Graphics.

2005. V. 23. P. 325—338.

21. Cunha Arthur L., Zhou Jianping, Do Minh N. The Nonsubsampled Contourlet Transform:Theory,

Design, and Applications // IEEE Transactions on image processing. 2006. V. 15. № 10. P. 3089—3101.

22. Do Minh N., Vetterli Martin. The contourlet transform: an efficient directional multiresolution image

representation // IEEE Transactions on image processing. 2005. V. 14, № 12. P. 2091—2106.

23. Candès E.J., Donoho D.L. Ridgelets: a key to higher-dimensional intermittency? // Philosophical

Transactions Mathematical Physical & Engineering Sciences. 1999. V. 357. № 1760. P. 2495—2509.

24. Candès E.J., Donoho D.L. Ridgelets: New tight frames of curvelets and optimal representations of

objects with piecewise C2 singularities // Communications on Pure & Applied Mathematics. 2004. V. 57. № 2.

P. 219—266.

25. Tuceryan M., Jain A.K. Texture Analysis / In Handbook of Pattern Recognition and Vision, C.H. Chen,

L.F. Pau, P.S.P. Wang, Eds, World Scientific Publishing Co., Singapore, 1994. P. 235—276.

26. Laws Kenneth I. Texture Energy Measures. Proceeding: Image understanding workshop, Lee S.

Baumann, Science Applications, Inc., Los Angeles, California, 1979. P. 47—51.

Дефектоскопия

№ 4

2020