УДК 620.179.14

ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА ПРИМЕНЕНИЯ АНИЗОТРОПНЫХ

МАГНИТОРЕЗИСТИВНЫХ ДАТЧИКОВ ПОЛЯ ДЛЯ ДЕФЕКТОСКОПИИ

ПОЛНОГО ОБЪЕМА ТРУБ МАЛОГО И СРЕДНЕГО ДИАМЕТРОВ

© 2020 г. А.С. Шлеенков1,*,

О.А. Булычев1 , С.А. Шлеенков1, Д.В. Новгородов1,**

1Институт физики металлов им. Михеева УрО РАН, Россия 620108 Екатеринбург,

ул. Софьи Ковалевской, 18

E-mail: *shleenkov@imp.uran.ru; **novgorodov@imp.uran.ru

Поступила в редакцию 02.03.2020; после доработки 18.03.2020

Принята к публикации 20.03.2020

Работа посвящена сопоставительному исследованию магниторезистивных датчиков магнитного поля и датчиков

Холла как первичных преобразователей в многоканальных системах магнитной дефектоскопии. Рассмотрены принцип

работы и особенности применения анизотропных магниторезистивных датчиков поля. Проведены сравнительные испы-

тания датчиков АМРД и датчиков Холла. Основной задачей этих исследований являлся выбор оптимальных измеритель-

ных преобразователей, необходимых для получения требуемых метрологических и эксплуатационных характеристик. В

данной работе разработана и исследована многоканальная магниторезистивная система измерения полей дефектов и

обработки результатов неразрушающего контроля, магнитным методом (методом рассеяния магнитного потока MFL), на

основе которой создан и внедрен в промышленности новый малогабаритный дефектоскопический комплекс для автома-

тизированного непрерывного магнитного контроля и идентификации дефектов электросварных труб малого и среднего

диаметра в процессе их производства по всей толщине стенки, то есть по всему объему.

Показано, что применение компьютерных технологий и тонкопленочных матричных преобразователей высокого

разрешения, произведенных с применением передовой технологии изготовления датчиков АМРД, позволяет существен-

но увеличить функциональные возможности дефектоскопа и обеспечивает выявление не только дефектов типа наруше-

ний сплошности металла и смещений кромок, но и дефектов, обусловленных нарушением режимов сварки типа трещин,

свищей, прижогов и слипаний кромок в области сварного шва. Система на основе однокристальных тонкопленочных

матричных преобразователей нового поколения обладает высокой чувствительностью и позволяет выявлять как поверх-

ностные, так и объемные дефекты бесконтактным способом с большим зазором и с высокой скоростью.

Ключевые слова: электросварные трубы, магнитный контроль, комбинированная система намагничивания, тонкопле-

ночные матричные магнитные сенсоры, поверхностные и объемные дефекты, бесконтактное сканирование, отбраковка.

DOI: 10.31857/S0130308220050024

ВВЕДЕНИЕ

Жесткие условия эксплуатации трубопроводов (рабочее давление до 25 МПа, температура

окружающей среды от + 60 °C до -60 °С, статические и циклические механические нагрузки, кор-

розионные факторы и т.д.) предъявляют особые требования к качеству изготавливаемых электро-

сварных труб. Современное производство предполагает применение различных способов оценки

качества труб — от металлографических исследований и гидроиспытаний до стопроцентного

неразрушающего контроля трубной продукции. При этом средства неразрушающего контроля в

некоторых случаях дают более достоверную оценку качества. По данным [1], при гидроиспытани-

ях труб при давлении, в несколько раз превышающем норму, тонкие дефекты (продольные трещи-

ны, несквозные непровары и т. д.), глубина которых составляет до 70 % толщины стенки, ничем

себя не проявляют. Эти же дефекты обнаруживаются современными средствами дефектоскопии и

подтверждаются последующими металлографическими исследованиями.

Данная работа посвящена сопоставительному исследованию магниторезистивных датчиков

магнитного поля и датчиков Холла как первичных преобразователей в многоканальных системах

магнитной дефектоскопии.

ПОСТАНОВКА ЗАДАЧИ. РАЗРАБОТКА МНОГОКАНАЛЬНОЙ МАГНИТОРЕЗИСТИВНОЙ

СИСТЕМЫ ИЗМЕРЕНИЯ И ОБРАБОТКИ РЕЗУЛЬТАТОВ МАГНИТНОЙ

ДЕФЕКТОСКОПИИ

Одна из самых массовых систем производства электросварных труб на сегодняшний день —

это высокочастотная сварка давлением [1]. Наиболее опасные дефекты для труб, произведенных

по данной технологии, являются продольные дефекты. Считается, что указанные дефекты хорошо

выявляются при вихретоковом контроле, при их залегании до 5 мм [2, 3]. Тем не менее при анали-

Особенности и преимущества применения анизотропных магниторезистивных датчиков...

13

зе дефектов труб диаметром 20—144 мм установлено [4], что в основном выявляются объемные

дефекты и поперечные трещины, а продольные трещины остаются невыявленными. Применение

акустических методов [5] для НК электросварных труб, изготовленных стыковой высокочастотной

сваркой, с неснятым внутренним гратом также малоэффективно из-за конструктивных особенно-

стей. Проведение гидроиспытаний каждой трубы вносит технологическое усложнение линии про-

изводства, применение системы контроля тела трубы по всему объему является актуальной зада-

чей. Учитывая сложности с выявлением продольных дефектов при производстве труб малого и

среднего диаметра, возникла необходимость разработки установки неразрушающего контроля для

эффективного выявления дефектов тела трубы и сварного шва.

Следует подчеркнуть, что полная замена гидроиспытаний допустима в случае, если применя-

емые средства НК обеспечивают выявление недопустимых дефектов по всей толщине стенки

трубы, то есть по всему объему. В этом плане магнитный метод НК весьма перспективен. В насто-

ящее время существуют достаточно недорогие магнитные дефектоскопы, успешно решающие эту

задачу, которые уже применяются в трубной промышленности.

Речь, прежде всего, идет об установках УМД-101М [6], предназначенных для объемно-шовной

дефектоскопии прямошовных электросварных труб, выпускаемых по ГОСТ 31447, ГОСТ 10705,

ГОСТ 20295, ГОСТ 10707, ГОСТ 3262, в технологическом потоке их производства, вблизи трубо-

электросварочного агрегата, там, где труба еще непрерывна (то есть НК идет без вращения трубы),

а также об установках УМД-104М [7] для магнитной дефектоскопии труб нефтяного сортамента,

выпускаемых по ГОСТ 633—80, ГОСТ 632—80, ASTM(E 570-91), API5CT, API5L и др. Из при-

меняемых зарубежных дефектоскопов наиболее известны магнитные дефектоскопы [8—10].

Вышеуказанные установки созданы в Институте физики металлов УрО РАН, в их основе —

однокристальные тонкопленочные матричные преобразователи (МП) магнитного поля, изготов-

ленные с применением современных нанотехнологий [11,12]. В качестве магниточувствительных

элементов (МЭ) в них использованы тонкопленочные анизотропные (толщина пленки 20 нм) маг-

ниторезистивные датчики (АМРД), реализующие предложенный нами новый принцип измерения

напряженности магнитных полей дефектов [13]. Данные датчики применяются в промышленных

установках неразрушающего контроля [6, 7].

ОСОБЕННОСТИ ПРИМЕНЕНИЯ АНИЗОТРОПНЫХ МАГНИТОРЕЗИСТИВНЫХ

ДАТЧИКОВ ПОЛЯ

Из теоретических и экспериментальных работ по тонким ферромагнитным пленкам можно

заключить, что процессы намагничивания и перемагничивания в пленках, как правило, сопрово-

ждаются образованием доменной структуры и движением доменных стенок. Для построения на

таком объекте измерительного элемента необходимо, чтобы перемагничивание осуществлялось

когерентным вращением и без гистерезиса. Этого можно добиться как технологически, так и

выбором принципа измерения. Принцип работы должен включать в себя создание в пленке под-

магничивающих и компенсационных полей, которые устраняли бы влияние факторов, способ-

ствующих некогерентному перемагничиванию. Для пермаллоевых пленок определенных соста-

вов, напыленных на чистые и оптически полированные подложки в присутствии магнитного

поля, вектор намагниченности которых лежит в плоскости пленки, и коэрцитивная сила не пре-

вышает 0,2Hk, где Hk — поле анизотропии тонкой пленки, достаточным условием отсутствия

доменной структуры и перемагничивания однородным вращением является нахождение пленки

в полях, превышающих Hk [14] . Это справедливо для пленок, у которых линейные геометриче-

ские размеры в плоскости сравнимы между собой и значительно превышают толщину. Отсюда

следует, что для исключения магнитных шумов, обусловленных наличием доменных стенок,

датчик на пленке должен работать в поле смещения, обеспечивающем однодоменную структуру.

Равновесное положение векторов намагниченности, если пленочный элемент находится в поле,

превышающем Hk, можно описать согласно модели однородного вращения.

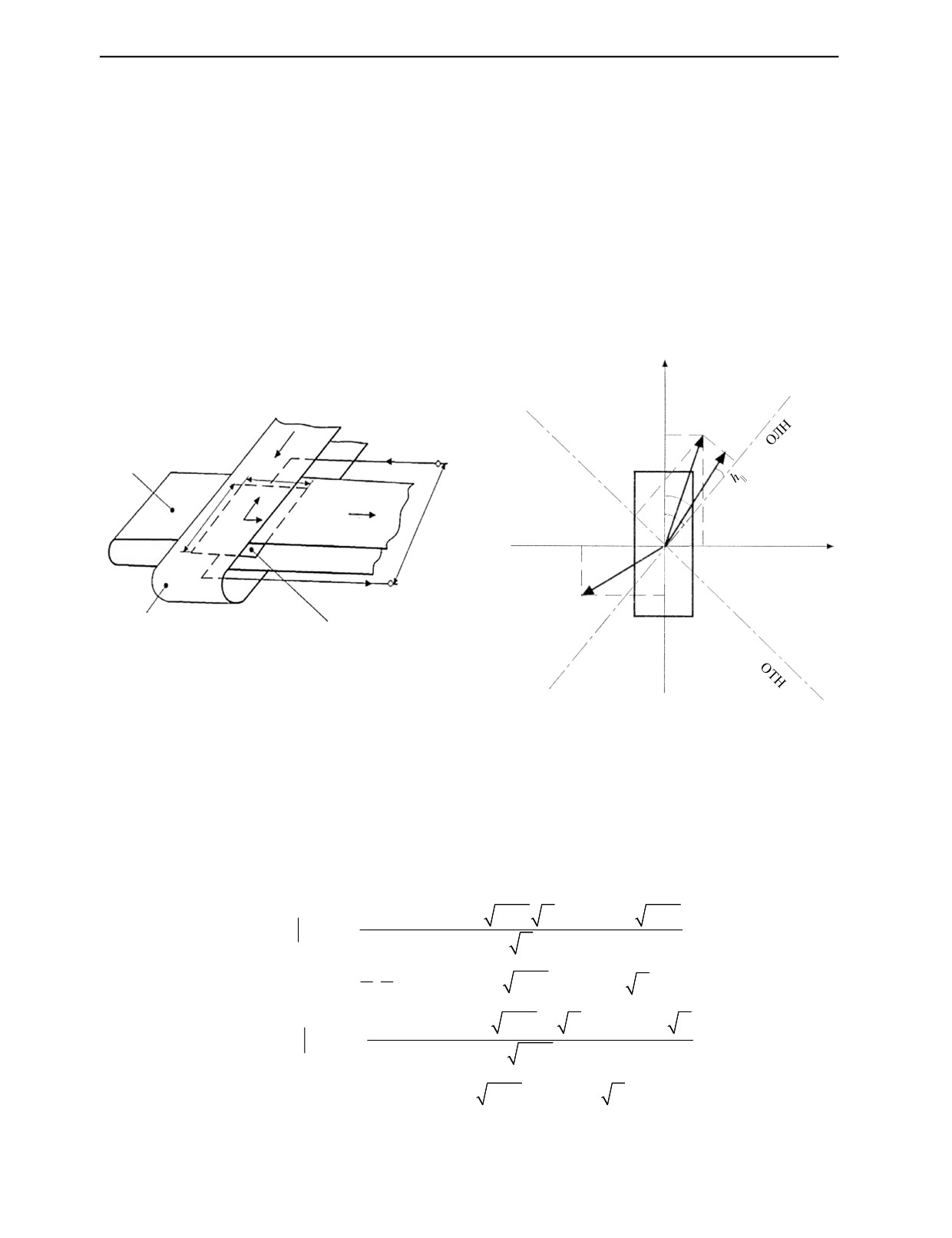

Принцип действия датчиков АМРД основан на явлении анизотропии магнетосопротивления в

ферромагнитных пленках. Магниточувствительный тонкопленочный элемент представляет собой

прямоугольную электропроводящую ферромагнитную пленку, охваченную двумя плоскими вза-

имно перпендикулярными витками (рис. 1), которые создают пропускаемыми через них токами Ix

I

I

x

y

и Iy соответственно взаимно ортогональные поля, равные

H

=

и

H

=

; l >> d; b >> d, где

x

y

2b

2l

d — толщина пленочного витка, l — длина, b — ширина ферромагнитной пленки.

Дефектоскопия

№ 5

2020

14

А.С. Шлеенков, О.А. Булычев, С.А. Шлеенков, Д.В. Новгородов

Через пленку пропускается ток Iпл. Анализируемым выходным сигналом является падение напря-

жения Uпл = Rпл · Iпл, здесь Rпл — электрическое сопротивление пленки, которое определяется как

Rпл = R + ∆ Rmcos2θ,

(1)

где ∆ Rm — максимальное изменение электросопротивления пленки, R — независящая от внешне-

го поля часть сопротивления пленки.

Для нахождения зависимости сопротивления МЭ от внешнего поля введены обозначения

согласно рис. 2. Здесь hd — поле компенсации и смещения, создаваемое ортогональными обмотка-

ми; he — внешнее поле; α — угол между ОЛН и осью Oy, вдоль которой протекает ток через плен-

ку Iпл; φ — угол между M и ОЛН; θ — угол между M и осью Oy. Значения he, hd и соответственно

компоненты hex , hey, hdx , hdy выражены в относительных единицах поля анизотропии HK тонкой

пленки — he = He/HK, hd = Hd/HK. Величина, характеризующая изменение электросопротивления

в магнитном поле, обозначена как параметр p = cos2θ.

Y

he

lx

hey

M

Iпл

3

b

φ

θ

Hy

ly

l

α

h⊥

Hx

Uпл

hdx

hex

X

Iпл

hdy

h

d

2

1

Рис. 1. Магниточувствительный тонкопленочный элемент:

Рис. 2. К теории работы магниточувствительного

1

— ферромагнитная металлическая пленка; 2 — пленочная

элемента по модели однородного вращения [14].

обмотка X; 3 — пленочная обмотка Y.

С помощью полей смещения и компенсации, которые создаются пленочными обмотками, обе-

спечивается монодоменное состояние ферромагнитной пленки. Для этого достаточно, чтобы фер-

ромагнитная пленка находилась в поле, превышающем поле магнитной анизотропии HK .На осно-

ве теории однородного вращения из выражений для полной магнитной энергии и условия равно-

весного направления вектора намагниченности ферромагнитной пленки были получены следую-

щие соотношения, связывающие электрическое сопротивление пленки с напряженностью магнит-

ного поля:

(

0.5−

p

)

sin 2α±

1−

p pcos2α±

h

1−

p

y

x

h p)

=

=const

hy

p

π π

при θ∈

−

,

,

sin θ = ± 1- p , cos

θ=

p

;

2

2

(

p

-0.5)sin 2α-

1−

p

±

p

cos2α±

h

p

(

)

x

h p)

=

(2)

y

h =const

1−

p

x

при θ ∈ [0, π], sin θ = 1- p , cosθ = ± p ,

где hx = hex + hdx; hy = hey + hdy.

Дефектоскопия

№ 5

2020

Особенности и преимущества применения анизотропных магниторезистивных датчиков...

15

p

p

1

1

0,8

1

0,6

2

3

3

0,4

2

1

0,2

-75 -50 -25

0

25

50

75 hx

-100

-50

0

50

100

Рис. 3. Расчетные зависимости относительного электро-

Рис. 4. Расчетные зависимости относительного электро-

сопротивления пленки от величины поля hx при постоянных

сопротивления пленки от величины поля hy при посто-

значениях ортогональной составляющей hy:

янных значениях ортогональной составляющей hх:

1 — 5; 2 — 10; 3 — 20 при α = 0°.

1 — 5; 2 — 10; 3 — 20 при α = 0°.

На основе соотношения (2) построены зависимости p(hy)|hx = const и p(hx)|hy = const для различных

значений угла α между направлением протекания тока и ОЛН (рис. 3 и 4). Из анализа зависимо-

стей видно, что положение максимума p(hx)|h

не зависит от величины hy , а положение мини-

y = const

мума p(hy)|h

не зависит от величины hx при любых значениях угла α и определяется из (2)

x = const

выражением hxm = hym = -0,5 sin2α. Это обстоятельство использовано для измерения поля hex

независимо от величины ортогональной компоненты hy и, наоборот, для измерения поля hey неза-

висимо от hx.

Принцип измерения поля he основан на поочередной компенсации его составляющих hex и hey

магнитным полем, создаваемым обмоткой, ориентированной вдоль соответствующей компоненты

по признаку максимального сопротивления пленки — в случае, когда компенсируется hex, и по при-

знаку минимального сопротивления — когда компенсируется hey. При компенсации поля обмоткой

одной из координат на ортогональную обмотку в этот момент подается поле смещения заданной

величины, обеспечивающее в пленке однородную намагниченность и безгистерезисное перемаг-

ничивание вдоль направления компенсирующего поля.

Таким образом, данным тонкопленочным преобразователем можно измерять компоненты век-

тора напряженности магнитного поля в плоскости пленки без его механического перемещения.

±

h

±

h

, то необходимое поле

смещения должно быть равным для направления Y и X соответственно

h

=h

+1;

h

= -h

+1

(3)

dy

ey

dx

ex

Синтез МП с применением современных интегральных технологий позволяет выпускать их в

больших количествах, в результате чего появилась возможность организовать НК электросварных

и горячекатаных труб по всему объему. Это достигается равномерным размещением магниточув-

ствительных тонкопленочных преобразователей по периметру трубы, которая поступательно пере-

мещается со скоростью до 2 м/с относительно неподвижных МП.

Несмотря на то, что вышеперечисленные установки магнитного НК [6,7] нашли широкое

промышленное применение, они морально устарели, имеют существенные недостатки и нужда-

ются в модернизации. Особенно в части конструкции, габаритных размеров, программного и

метрологического обеспечения, повышения чувствительности и улучшения эксплуатационных

характеристик. Необходимо также расширить рабочий и температурный диапазоны работы дат-

Дефектоскопия

№ 5

2020

16

А.С. Шлеенков, О.А. Булычев, С.А. Шлеенков, Д.В. Новгородов

чиков. С этой целью нами были проведены сравнительные испытания датчиков АМРД и датчи-

ков Холла. Основной задачей этих исследований являлся выбор оптимальных измерительных

преобразователей, необходимых для получения требуемых метрологических и эксплуатацион-

ных характеристик.

МЕТОДИКА И РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ С ПОМОЩЬЮ ДАТЧИКОВ АМРД И ХОЛЛА

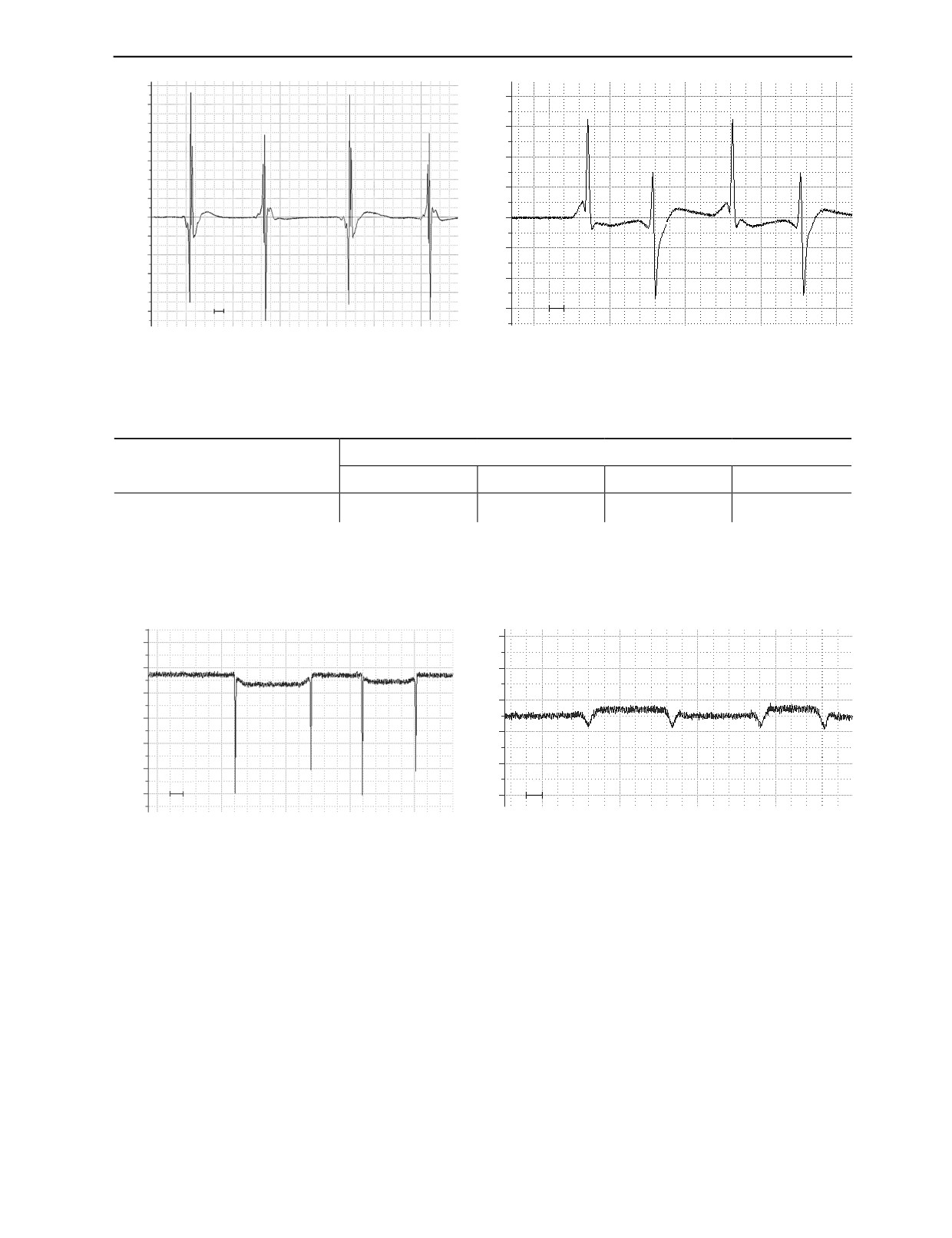

Измерения проводили на образце металлической пластины размером 170×50×10 мм с дефек-

том в виде поперечной прорези шириной 0,5 мм и глубиной 1 мм.

Образец был установлен между полюсами электромагнита постоянного тока с поперечным

расположением дефекта относительно намагничивающего поля. Для снятия топографии поля

дефекта была применена автоматизированная механическая система перемещения датчиков.

Внешний вид использованных датчиков показан на рис. 5.

Рис. 5. Внешний вид датчиков: справа — датчик Холла, слева — датчик АМРД.

Первоначально были сделаны измерения с помощью датчика АМРД [11,12]. Датчик был под-

ключен к многоканальной магниторезистивной системе измерения и обработки результатов маг-

нитной дефектоскопии [15]. При проведении измерения поле над образцом составляло 50 А/см,

что является оптимальным для датчиков АМРД. Были сделаны несколько измерений сигналов от

датчика над дефектом при разных зазорах, которые представлены в табл. 1.

Таблица

1

Результаты измерений от датчика АМРД в зависимости от зазора над дефектом

Зазор между датчиком и образцом, мм

менее 1

3

5

7

Амплитуда сигнала от датчика, В

1,30

0,72

0,55

0,32

На рис. 6 и 7 показаны дефектограммы сигнала от датчика АМРД над дефектом образца с зазо-

рами 1 и 7 мм соответственно.

Далее измерения проводились с помощью датчика Холла, так как данная система измере-

ния [15] имеет возможность производить сбор данных с таких датчиков. Были использованы

датчики фирмы Honeywell тип SS496. Данные датчики имеют сенсор Холла и внутренний

усилитель. Структурная схема, градуировочная характеристика и конструктив приведены в

[16]. Диапазон измерения составляет 520 А/см, чувствительность 2,0 мВ/А/см. Измерения

сигналов от дефекта проводились на образце при поле 50 А/см. Данные измерений приведены

в табл. 2.

Дефектоскопия

№ 5

2020

Особенности и преимущества применения анизотропных магниторезистивных датчиков...

17

1,4

U, В

0,4

1,2

U, В

1,0

0,3

0,8

0,6

0,2

0,4

0,1

0,2

0

0

-0,2

-0,1

-0,4

-0,6

-0,2

-0,8

0,05 c

0,05 c

-1,0

-0,3

Рис.6. Дефектограмма от датчика АМРД с зазором 1 мм.

Рис. 7. Дефектограмма от датчика АМРД с зазором 7 мм.

Таблица

2

Результаты измерений от датчика Холла в зависимости от зазора над дефектом

Зазор между датчиком и образцом, мм

менее 1

3

5

7

Амплитуда сигнала от датчика, В

0,235

0,065

0,040

0,015

На рис. 8 и 9 показаны дефектограммы сигнала от датчика Холла над дефектом образца

с зазорами 1 и 7 мм соответственно.

100

50

U, мВ

U, мВ

0

50

-50

0

-100

-50

-150

-100

-200

0,05 c

0,05 c

-250

-150

Рис. 8. Дефектограмма от датчика Холла с зазором 1 мм.

Рис. 9. Дефектограмма от датчика Холла с зазором 7 мм.

Из результатов сравнительных испытаний следует очевидный вывод о преимуществе датчиков

АМРД перед датчиками Холла, поскольку магниторезистивные датчики обладают меньшими соб-

ственными шумами. Это выражается в более высокой чувствительности (5-10 раз), гораздо мень-

шей зависимости величины сигнала датчика от рабочего зазора 3—7 мм, что существенно повы-

шает надежность первичных преобразователей, и значительно более высоким соотношением сиг-

нал/шум при зазорах выше 3 мм. В связи с этим предложено использовать МП на основе датчиков

АМРД в качестве основного (оптимального) измерительного средства при разработке систем НК

электросварных труб, а также труб нефтяного сортамента.

УСТРОЙСТВО И ВОЗМОЖНОСТИ МАЛОГАБАРИТНОГО

ДЕФЕКТОСКОПИЧЕСКОГО КОМПЛЕКСА

Поставленная цель достигнута за счет применения новых однокристальных тонкопленочных

матричных преобразователей на основе анизотропных магниторезистивных датчиков АМРД.

Дефектоскопия

№ 5

2020

18

А.С. Шлеенков, О.А. Булычев, С.А. Шлеенков, Д.В. Новгородов

Рис. 10. Дефектоскопический комплекс УМД-101МК.

Применение современных методов моделирования (программного пакета ANSYS) намагничива-

ющей системы позволило значительно уменьшить габариты установки и разместить измери-

тельный модуль на общей платформе между калибровочными клетями линии производства труб.

Разработанный дефектоскопический комплекс УМД-101МК внедрен в промышленную эксплуа-

тацию на линии производства электросварных труб диаметром до 114 мм и толщиной стенки до

8 мм. Внешний вид дефектоскопического комплекса УМД-101МК показан на рис. 10 (фотогра-

фия снята на стане ТЭСА 20-114 ОАО «Магнитогорский металлургический комбинат»).

Дефектоскоп обеспечивает контроль тела и сварного шва трубы согласно требованиям стандар-

тов ISO 10893-3:2011 и ASTM (E570-91). Внедренный комплекс прошел метрологическую атте-

стацию в соответствии с ГОСТ Р 8.568 по методике, разработанной ФГУП «УНИИМ»

(г. Екатеринбург), согласно требованиям ГОСТ Р 8.563—96. На рис. 11 приведены результаты

измерений, полученные с помощью установки УМД-101М на трубе диаметром 26,8 мм в дина-

мике при метрологической аттестации (скорость движения трубы в стане 60 м/мин и зазоре

между датчиком и поверхностью трубы 3 мм). Отверстия были просверлены в подкате на рас-

стоянии 1,5 м от поперечного шва, на расстоянии 5 мм от края полосы и на расстоянии 300 мм

друг от друга. Было подготовлено 15 сквозных отверстий: группы диаметром 0,7 мм (дефекты

1—5), 1,0 мм (дефекты 6—10) и 1,5 мм (дефекты 11—15). Измерения проведены после сварки

трубы в линии стана на непрерывной трубе.

Рис.11. Измеренные с помощью тонкопленочного матричного преобразователя установки УМД-101МК сигналы от

группы сквозных отверстий: диаметром 0,7 мм (дефекты 1—5), 1,0 мм (дефекты 6—10) и 1,5 мм (дефекты 11—15) в

металле тела электросварной трубы диаметром 26,8 мм (полученные в динамике при скорости движения трубы в стане

60 м/мин и зазоре между датчиком и поверхностью трубы 3 мм).

Опыт промышленной эксплуатации дефектоскопического комплекса УМД-101МК в ОАО

«Магнитогорский металлургический комбинат» показал, что МП сохраняет свои технические

Дефектоскопия

№ 5

2020

Особенности и преимущества применения анизотропных магниторезистивных датчиков...

19

характеристики при непрерывной работе в течение 2,5—3 лет в условиях повышенной температу-

ры, вибрации и влажности. Установлено также, что чувствительность дефектоскопического ком-

плекса соответствует требованиям ГОСТ 31447 и ГОСТ 20295, а также наивысшим уровням чув-

ствительности стандартов ASTM (E570-91), API 5СT, API 5L, DIN 476b и др.

ВЫВОДЫ

1. Сравнительные испытания датчиков АМРД и датчиков Холла показали, что преимущества

датчиков АМРД выражается в более высокой чувствительности (в 5-10 раз), гораздо меньшей

зависимости величины сигнала датчика от рабочего зазора и значительно более высоким соотно-

шением сигнал/шум при зазорах выше 3 мм. В связи с этим предложено использовать МП на

основе датчиков АМРД в качестве основного (оптимального) измерительного средства при раз-

работке систем НК электросварных труб, а также труб нефтяного сортамента.

2. Моделирование магнитной системы с разработкой конструкции электромагнита обеспечило

достаточную величину и однородность намагничивающего поля в зоне НК, что позволило суще-

ственно уменьшить габариты установки в направлении движения трубы (длина установки вдоль

ее оси не более 700 мм) и разместить ее на общей стационарной платформе между калибровочны-

ми клетями.

3. Опыт промышленной эксплуатации дефектоскопического комплекса УМД-101МК в ОАО

«Магнитогорский металлургический комбинат» показал, что его применение обеспечивает воз-

можность контроля нефтегазопроводных труб по всему периметру (и всей толщине стенки) в

соответствии с требованиями ГОСТ 31447, ГОСТ 20295, стандартов ISO 10893-3:2011, ASTM

(E 570-91) и др., а также возможность выявления как продольных, так и поперечных или ориен-

тированных под углом к оси трубу наклонных дефектов.

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. Пашков Ю.И. Проблемы прочности, разрушения и ресурса труб и трубопроводов / Тематический

сборник научных трудов ОАО «РосНИТИ». Челябинск, 2001. С. 58—79.

2. Федосенко Ю.К. Электромагнитный автоматизированный дефектоскопический контроль труб

широкой номенклатуры диаметров и марок сталей // Контроль. Диагностика. 2001. № 5. С. 25—28.

3. Сайт компании «Научно-Производственный Центр «Кропус»: www.kropus.com

4. Шлеенков А.С., Бычков В.Г., Булычев О.А., Лядова Н.М., Щербинин В.Е. Оценка возможности

обнаружения микродефектов сварных соединений прямошовных электросварных труб, изготовленных

стыковой высокочастотной сваркой, магнитным методом контроля // Дефектоскопия. 2010. № 2.

С. 23—29.

5. Сайт компании «Krautkramer»: www.GE Inspection Technologies.com

6. Шлеенков А.С., Булычев О.А., Шлеенков С.А. Установка УМД-101М для автоматизированного

магнитного контроля качества электросварных труб по всему объему // Дефектоскопия. 2008. № 8.

С. 76—82.

7. Булычев О.А., Шлеенков С.А., Сенив В.М., Шлеенков А.С., Полежаев Л.А. Установка УМД-104М

для контроля насосно-компрессорных труб повторного применения // Дефектоскопия. 2015. № 11.

С. 3—13.

11. Васильева Н.П., Касаткин С.И., Муравьев А.М. Тонкопленочные мегниторезистивные датчики

магнитного поля и области их применения // Датчики и Системы. 1999. № 1. С. 29—36.

12. Булычев О.А., Шлеенков А.С. Двухкомпонентный матричный преобразователь магнитного поля

// Патент на изобретение № 2290654. Опубл. 27.12.2006. Бюл. № 36.

13. Шлеенков А.С. Разработка матричных преобразователей магнитного поля применительно

к неразрушающему контролю ферромагнитных изделий и сварных соединений / Докт. дисс.

Екатеринбург: ИФМ УрО РАН, 1998. С. 398

14. Технология тонких пленок. Справочник / Под ред. Л. Майссела, Р. Гленга. Нью—Йорк / Пер. с

англ. М.: Сов. радио, т. 2, 1977. 768 с.

15. Булычев О.А., Шлеенков С.А., Шлеенков А.С. Многоканальная магниторезистивная система

магнитного контроля бесшовных толстостенных труб // Дефектоскопия. 2018. № 10. С. 58—63.

16. Датчики Холла фирмы Honeywell тип SS496 [Электронный ресурс]. URL: https://sensing.

honeywell.com

Дефектоскопия

№ 5

2020