УДК 620.179.147

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ТРЕХМЕРНОЙ ТРЕЩИНЫ С ПОМОЩЬЮ

СИГНАЛА ВИХРЕТОКОВОГО ДАТЧИКА И БЫСТРОГО АЛГОРИТМА ПОИСКА

© 2020 г. Абдеррахман Аббасси1,*, Тарик Бушала1, 2,**, Абдельхак Абду2,3,***,

Башир Абдельхади3,****

1Университет Касди Мербаха, Гардая, Уаргла, Алжир

2Университет Мохамеда Будиафа, Мсила, Алжир

3Университет Батна 2, Батна, Алжир

E-mail: *abbassi.abderrahmane@univ-ouargla.dz; **tarik.bouchala@univ-msila.dz; ***abdelhak.abdou@univ-

msila.dz; ****abdelhadi3b@yahoo.com

Поступила в редакцию 29.03.2019; после доработки 24.07.2019

Принята к публикации 23.03.2020

Исследование трехмерной системы вихретоковой неразрушающего контроля для определения параметров трещин

с использованием метода конечных элементов требует большого количества вычислительного времени и объема памяти.

В этой статье мы проверили разработанную модель и затем непосредственно определили длину трещины, проанализи-

ровав полный сигнал. После этого мы извлекли из полного сигнала сканирования датчика максимальную амплитуду,

которую мы использовали для оценки глубины трещины.

Ключевые слова: вихретоковый датчик, определение параметров трещины, 3D-конечные элементы, обработанный

сигнал.

DOI: 10.31857/S0130308220050036

1. ВВЕДЕНИЕ

Любая поломка оборудования при эксплуатации — это аварийная ситуация, которая может

иметь значительные последствия. Разрушение детали, как элемента конструкции, может привести

к ряду событий, в результате которых может произойти поломка других деталей либо всей кон-

струкции в целом, что приводит к необходимости в восстановлении, а, соответственно, и к про-

стою оборудования [1]. В менее серьезных случаях эти поломки могут привести к выводу из экс-

плуатации оборудования и систем, что приостанавливает производство. В промышленных при-

менениях некоторые задачи нацелены на использование вихретокового неразрушающего контроля

(EC-NDT) [1, 2]. В нашем случае задача состоит в том, чтобы определить длину трещины Ld и

глубину Dd, в то время как ширина трещины составляет около 0,2 мм [3, 4]. В качестве первого

шага в этой статье мы сначала непосредственно определяем длину трещины Ld, проанализировав

полный сигнал, полученный при перемещении датчика вдоль оси дефекта. Фактически, с помо-

щью этой процедуры мы определяем длину дефекта Ld и сопротивление датчика Rmes, которые мы

используем в качестве входных данных в алгоритме, реализованном в Comsol multiphysics и поис-

ке детерминированных алгоритмов [5].

Итак, в результате находится глубина дефекта, а размер и форма трещины могут быть легко

реконструированы.

2. ИССЛЕДУЕМАЯ СИСТЕМА

Вихретоковая система неразрушающего контроля состоит из абсолютного датчика, которым

сканируется пластина с трещиной в форме параллелепипеда, как показано на рис. 1.

Таблица

1

Физические и геометрические характеристики исследуемой системы [4]

Проводящая пластина

Катушка

Трещина

Длина Lp

25 мм

Внутренний радиус Ri

0,6 мм

Длина Ld

10 мм

Ширина Wp

15 мм

Внешний радиус Ro

1,6 мм

Глубина Dd

0,75 мм

Глубина Dd

1,25 мм

Длина h

0,8 мм

Ширина Wd

0,2 мм

Проводимость σ

1 · 106 См/м

Число витков N

140

Частота

150 кГц

Проницаемость µr

1

Зазор

0,5 мм

Определение параметров трехмерной трещины с помощью сигнала вихретокового датчика...

21

Катушка

Пластина

Трещина

10

×10-4

0

-10

-20

-30

10

10

0

0

×10-3

Трещина

×10-3

z

Dd

-10

y

x

-10

Wd

Ld

Рис. 1. Геометрическая конфигурация исследуемой системы.

Моделирование любой электромагнитной системы требует знания всех физических и геоме-

трических характеристик в разных областях модели. Физические и геометрические параметры

исследуемой системы приведены в табл. 1 [4].

3. ГЕНЕРАЦИЯ СЕТКИ

Для лучшего разрешения требуется очень мелкая сетка исследуемой области. Однако исполь-

зование очень мелкой сетки приводит к росту времени расчета модели. По этой причине более

мелкое разбиение проводится только для таких зон, как катушка и соседнее пространство трещи-

ны. Сетка показана на рис. 2.

10

×10-4

0

-10

-20

-30

10

10

0

×10-3

0

z

×10-3

y

x

-10

-10

Рис. 2. Трехмерная сетка конечных элементов.

4. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

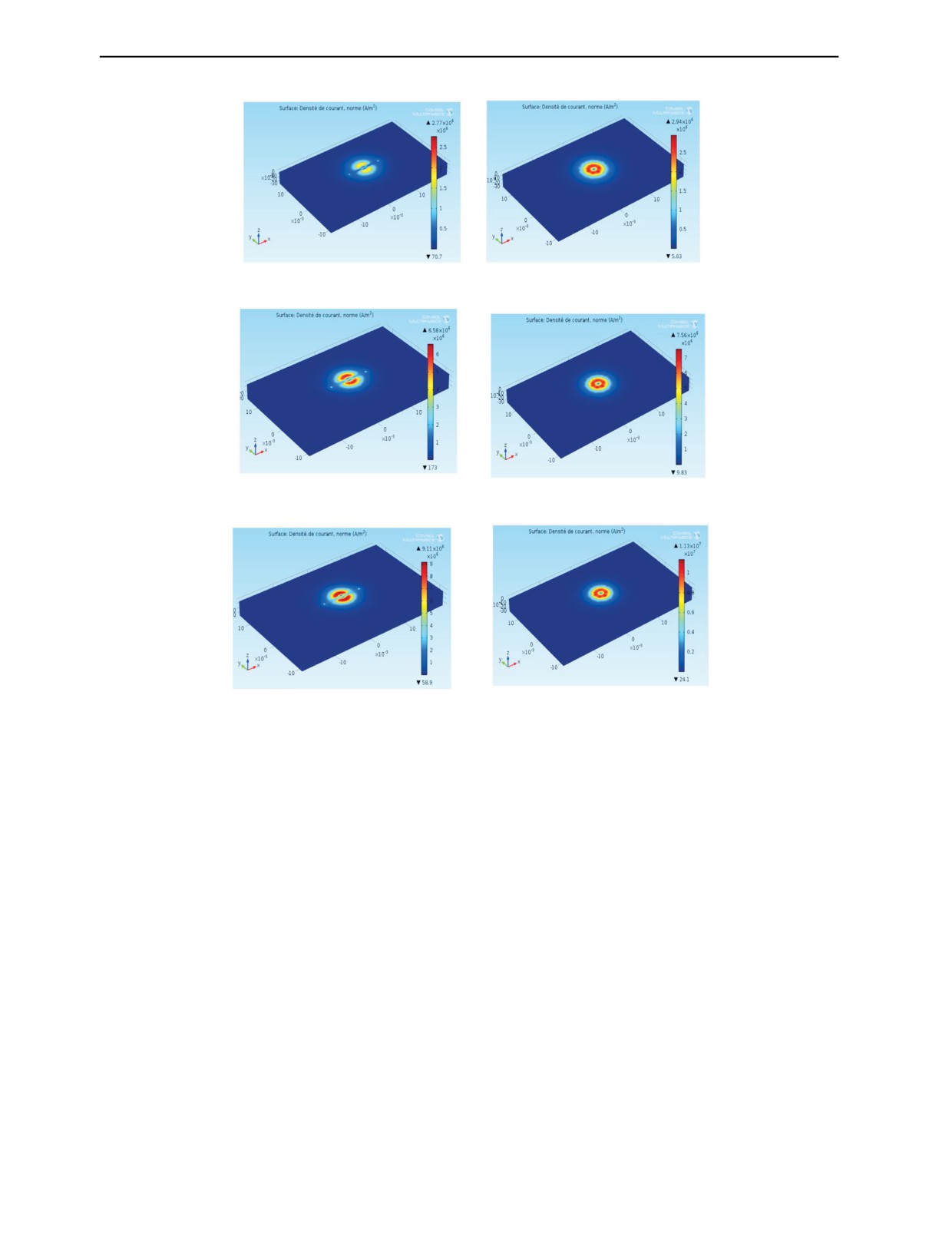

Чтобы спрогнозировать и оценить распределение плотности вихревых токов в объеме пласти-

ны для различных частот (100, 150 и 300 кГц) [6, 7], была выполнена серия расчетных эксперимен-

тов с использованием описанной численной модели. На рис. 3 представлена распределение плот-

ности индуцированных токов.

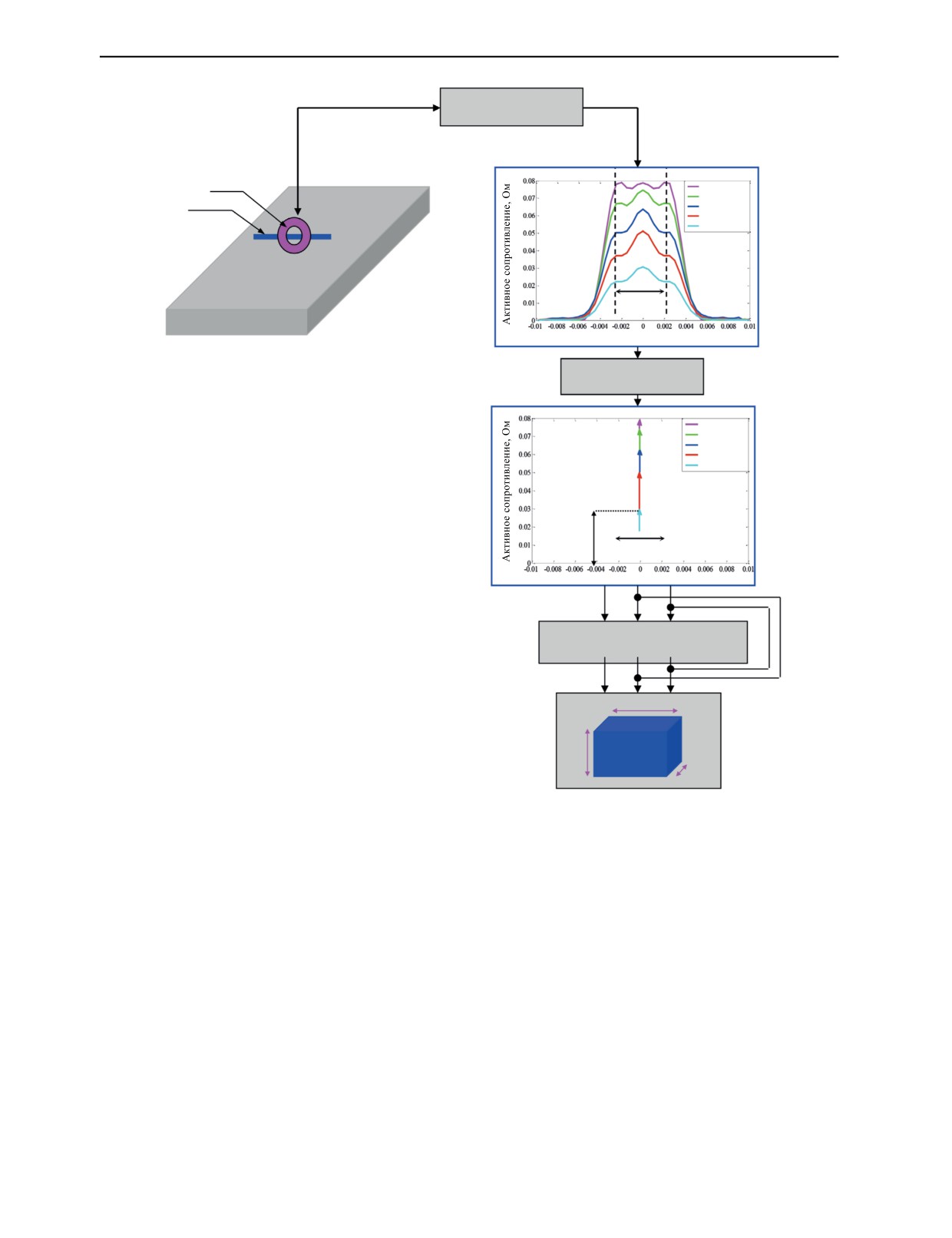

5. ВЫДЕЛЕНИЕ ПОЛЕЗНОГО СИГНАЛА ИЗ ПОЛНОГО СИГНАЛА

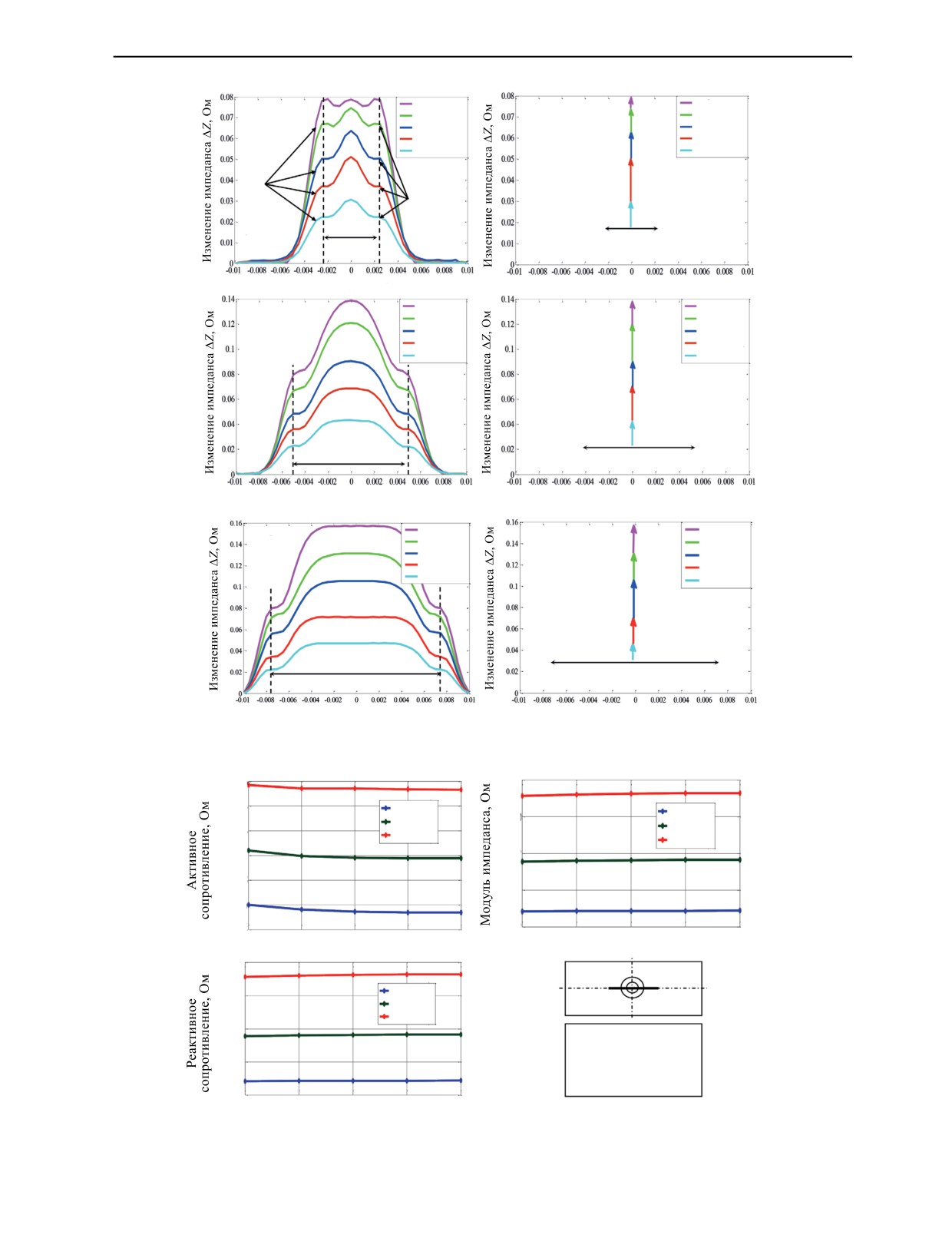

На рис. 4 представлено изменение импеданса в зависимости от смещения датчика при различ-

ных значениях глубины трещины Dd [8]. Можно заметить, что фактическая ширина трещин обыч-

но составляет около 0,2 мм [5, 9]. На рис. 4а, б показаны параметры изменения импеданса в зави-

симости от смещения катушки вдоль поверхности пластины.

В результате, когда датчик находится далеко от дефекта, величина изменения импеданса равна

нулю. Таким образом, когда датчик попадает в область дефекта, наблюдается увеличение этих

компонентов. Кроме того, можно отметить, что для всех частот величина сигнала увеличивается

Дефектоскопия

№ 5

2020

22

Абдеррахман Аббасси, Тарик Бушала, Абдельхак Абду, Башир Абдельхади

а

б

100 кГц

100 кГц

150 кГц

150 кГц

300 кГц

300 кГц

Рис. 3. Распределение плотности вихревых токов для частот 100, 150 и 300 кГц: с трещиной (а); без трещины (б).

пропорционально с увеличением глубины дефекта [10]. Из этого следует очень ценное замечание,

позволяющее сделать прямой вывод, что длина трещины Ld точно равна расстоянию между двумя

точками перегиба, как показано на рис. 4а. Следовательно, полный сигнал на рис. 4а может быть

заменен дискретным, содержащим полезную информацию, такую как полное сопротивление дат-

чика Zmes на оси дефекта (x = 0 мм) и длина дефекта Ld (рис. 4б). Следовательно, глубина дефекта

Dd может быть легко определена при выборе адекватного метода решения обратной задачи, такого

как быстрый алгоритм, который был недавно нами разработан [8].

6. ИССЛЕДОВАНИЕ КОМПОНЕНТ ИМПЕДАНСА В СООТВЕТСТВИИ С ГЛУБИНОЙ

ДЕФЕКТА

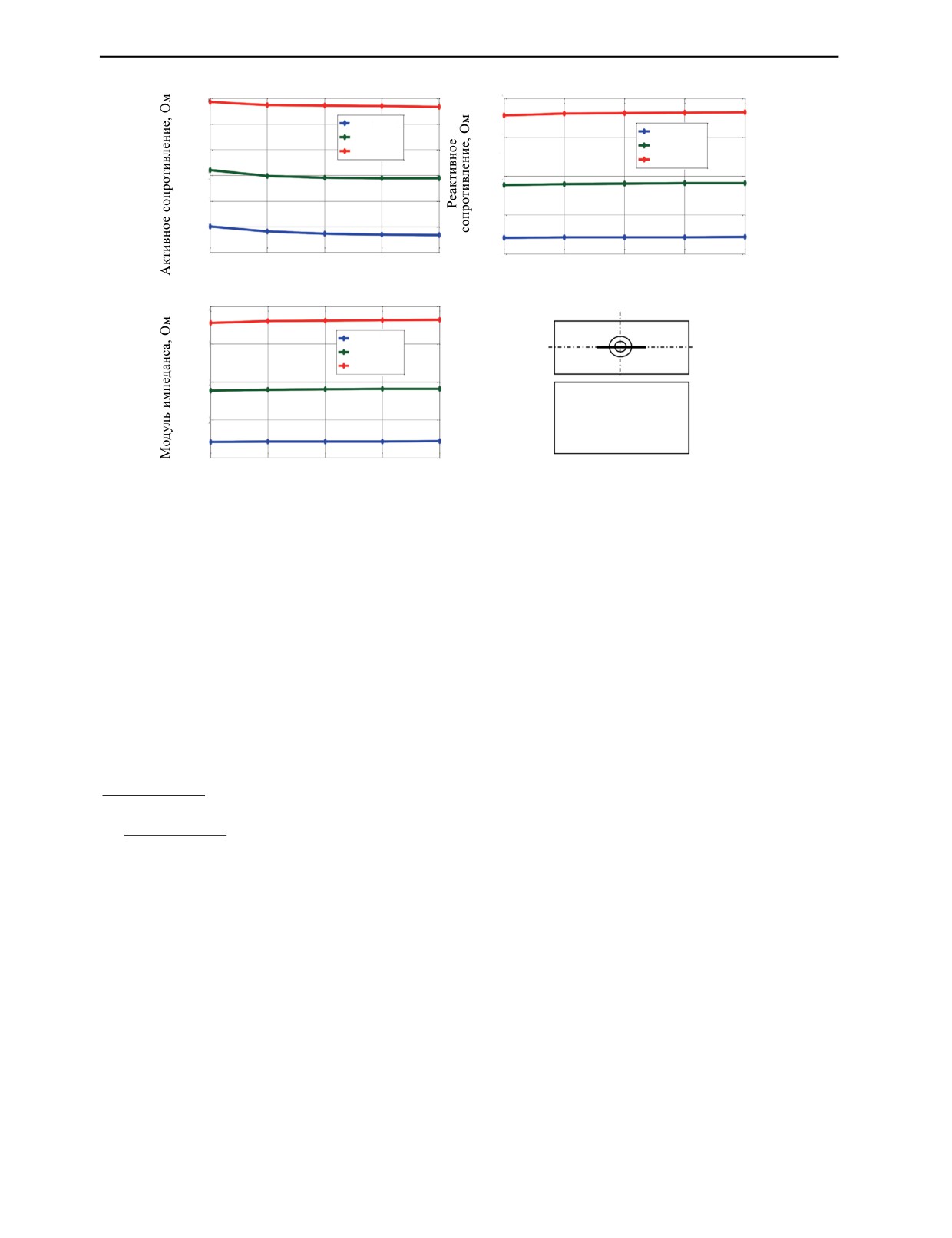

После внедрения конечно-элементного моделирования в программное обеспечения Matlab мы

изучаем влияние глубины трещины (Dd) на такие компоненты импеданса датчика, как амплитуда,

активное сопротивление и реактивное сопротивление; металлический лист изготовлен из нержа-

веющей стали 304L и титана. Результаты приведены на рис. 5 и 6.

Из этих результатов четко видно, что сопротивление R уменьшается с увеличением глубины

трещины Dd. Кроме того, большие изменения происходят при высоких частотах, потому что

дефект находится на поверхности. Наша цель в этом разделе не состоит в том, чтобы провести

глубокий анализ этих результатов, потому что эта задача уже рассматривалась в предыдущих рабо-

тах, мы хотим доказать, что изменение активного сопротивления датчика происходит быстрее по

сравнению с изменением реактивного сопротивления. По этой причине следующий раздел посвя-

Дефектоскопия

№ 5

2020

Определение параметров трехмерной трещины с помощью сигнала вихретокового датчика...

23

а

б

Dd =2 мм

Dd =2 мм

Dd =1,5 мм

Dd =1,5 мм

Dd =1 мм

Dd =1 мм

Dd =0,75 мм

Dd =0,75 мм

Dd =0,5 мм

Dd =0,5 мм

Первая

Вторая

точка

точка

перегиба

перегиба

Ld =5 мм

Ld = 5 мм

Положение датчика, м

Положение датчика, м

Dd =2 мм

Dd =2 мм

Dd =1,5 мм

Dd =1,5 мм

Dd =1 мм

Dd =1 мм

Dd =0,75 мм

Dd =0,75 мм

Dd =0,5 мм

Dd =0,5 мм

= 10 мм

D1

Ld = 10 мм

Положение датчика, м

Положение датчика, м

Dd =2 мм

Dd =2 мм

Dd =1,5 мм

Dd =1,5 мм

Dd =1 мм

Dd =1 мм

Dd =0,75 мм

Dd =0,75 мм

Dd =0,5 мм

Dd =0,5 мм

= 15 мм

D1

Ld = 15 мм

Положение датчика, м

Положение датчика, м

Рис. 4. Изменение импеданса при перемещении датчика: полная развертка (а); обработанные сигнал (б).

3,5

100

3

150 кГц

150 кГц

80

300 кГц

300 кГц

2,5

500 кГц

500 кГц

2

60

1,5

40

1

0,5

0,5

1

1,5

2

2,5

200,5

1

1,5

2

2,5

Dd, м

×10-3

Dd, м

×10-3

100

150 кГц

80

300 кГц

X = 0 мм

500 кГц

60

Нержавеющая

сталь 304L

40

σ = 1,36 МСм/м

Ld = 10 мм

Wd = 0,2 мм

200,5

1

1,5

2

2,5

Dd, м

×10-3

Рис. 5. Компоненты импеданса для дефекта в листе из нержавеющей стали.

Дефектоскопия

№ 5

2020

24

Абдеррахман Аббасси, Тарик Бушала, Абдельхак Абду, Башир Абдельхади

3,5

100

3

150 кГц

150 кГц

300 кГц

80

300 кГц

2,5

500 кГц

500 кГц

2

60

1,5

40

1

0,5

20

0,5

1

1,5

2

2,5

0,5

1

1,5

2

2,5

Dd, м

×10-3

Dd, м

×10-3

100

150 кГц

80

300 кГц

500 кГц

мм

60

Титан

σ = 2,52 МСм/м

40

Ld = 10 мм

Wd = 0,2 мм

20

0,5

1

1,5

2

2,5

Dd, м

×10-3

Рис. 6. Компоненты импеданса для дефекта в титановом листе.

щен использованию результатов решения прямой задачи для решения обратной задачи, которая

состоит в измерении глубины дефекта Dd.

7. РАЗРАБОТКА МЕТОДИКИ РЕШЕНИЯ ОБРАТНОЙ ЗАДАЧИ ДЛЯ ИЗМЕРЕНИЯ

ГЛУБИНЫ ТРЕЩИНЫ

Обратный метод, который мы предлагаем, основан на связи трехмерного прямого конечно-эле-

ментного моделирования и алгоритма поиска [3]. Алгоритм использует тот факт, что активное

сопротивление датчика в зависимости от глубины трещины является убывающей функцией (R =

= f(Dd)). Если знать физические и геометрические параметры исследуемой системы и пределы

начального интервала (Ddmin и Ddmax), с помощью прямой модели можно определить активное

сопротивление датчика Rmes, соответствующее промежуточной глубине трещины. Если рассчитан-

ное активное сопротивление R меньше, чем Rmes, глубина трещины Ddmin заменяется на

Dd

min

+ Dd

max .

В противном случае, если R

больше, чем Rmes, глубина трещины Ddmax заменяется

2

Dd

min

+ Dd

на

max .

Этот процесс повторяется до тех пор, пока разница между ними не станет ниже

2

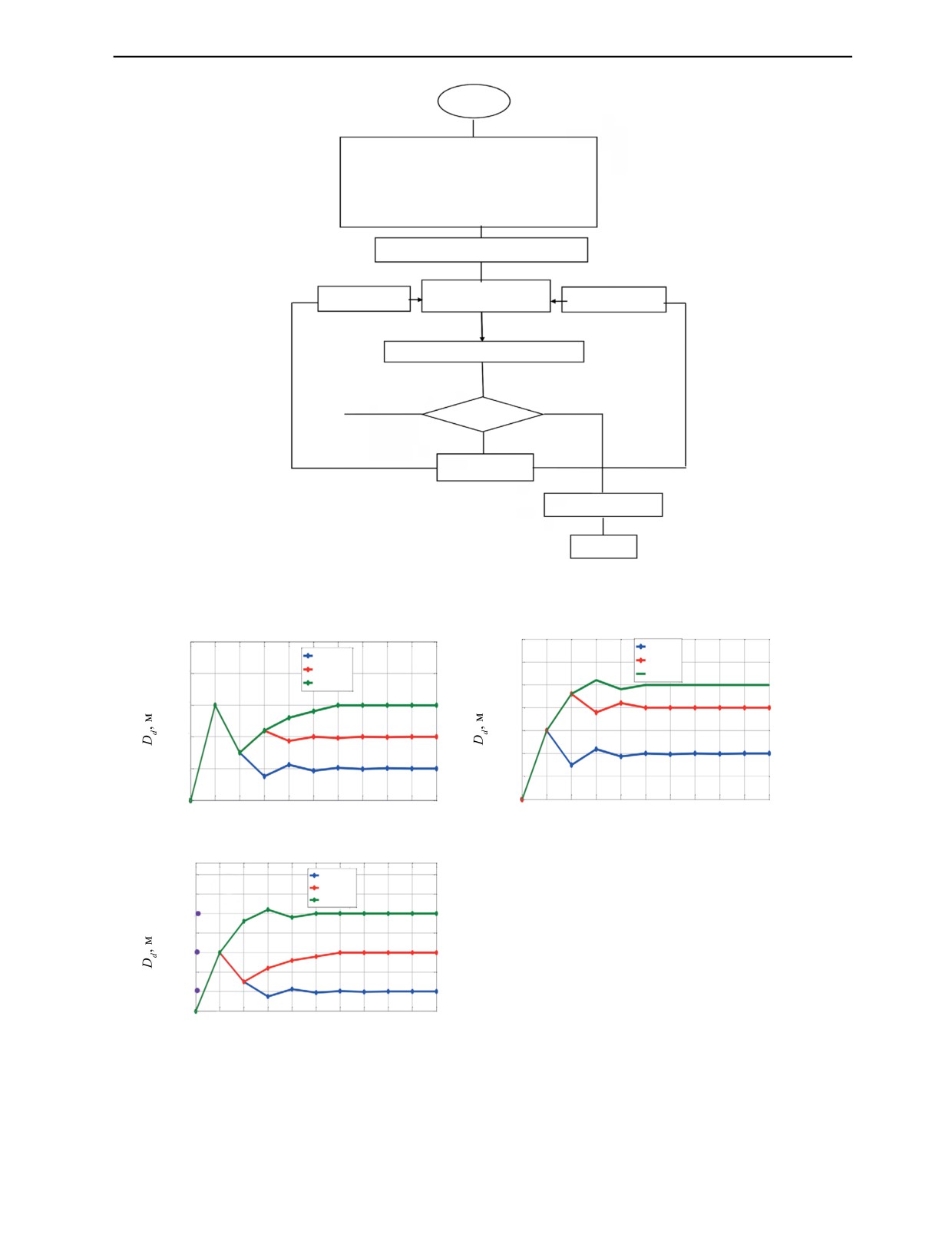

предела допускаемой погрешности (|R - Rmes| ≤ ε). Эти этапы процесса обобщены на рис. 7.

Этот алгоритм имеет следующее преимущество: заранее можно гарантировать получение вер-

ного решения, если искомое значение принадлежит начальному интервалу. Естественно, в про-

мышленных приложениях эксперт знает начальный интервал глубины трещины (Ddmin и Ddmax).

В следующих разделах мы применяем разработанный обратный метод для определения глуби-

ны трещины в нержавеющей стали 304L, алюминии и титане. Итак, изменение глубины трещины

для частоты возбуждающего поля 150 кГц согласно номеру итерации показано на рис. 8.

В ходе этих операций мы увидели, что значения, полученные предлагаемым способом, явля-

ются очень точными и близкими к желаемым, что показывает надежность этого метода.

Фактически, для всех типов металлических листов для определения глубины трещины (0,5, 1,5 и

2,5 мм) достаточно менее 10 итераций. Кроме того, мы знаем, что вероятностные методы, такие

как генетический алгоритм, очень дороги с точки зрения времени вычислений из-за большого

количества оценок целевых функций на каждой итерации. С другой стороны, для достижения при-

емлемой точности объем генеральной совокупности должен быть увеличен, что приводит к значи-

тельному времени вычислений. В результате предлагаемый способ является более предпочтитель-

Дефектоскопия

№ 5

2020

Определение параметров трехмерной трещины с помощью сигнала вихретокового датчика...

25

Начало

Геометрические и физические

параметры:

датчика

листа металла

трещины (Ld = 10 мм, Wd = 0,2 мм)

Генерация сетки

Dd min = Dd

Dd max = Dd

Dd = (Dd min + Dd max)/2

3D-метод конечных элементов

Да

Rmes

|R - Rmes| ≤ ε

Нет

Да

Нет

R > Rmes

Расчет Dd

Конец

Рис. 7. Блок-схема детерминированного алгоритма поиска.

×10-3

а

×10-3

б

2,5

3,5

1 мм

0,5 мм

3

2 мм

1 мм

2

2,5 мм

1,5 мм

2,5

1,5

2

1,5

1

1

0,5

0,5

0

0 0

1

2

3

4

5

6

7

8

9

10

0

1

2

3

4

5

6

7

8

9

10

Номер итерации

Номер итерации

×10-3

в

3,5

0,5 мм

1,5 мм

3

2,5 мм

2,5

2

1,5

1

0,5

0

0

1

2

3

4

5

6

7

8

9

10

Номер итерации

Рис. 8. Глубина дефекта согласно итерационному алгоритму (f =150кГц):

а — нержавеющая сталь; б — титан; в — алюминий.

ным, потому что он быстрее и его эффективность не меняется при новых вычислениях, что не

относится к другим стохастическим методам [11].

Дефектоскопия

№ 5

2020

26

Абдеррахман Аббасси, Тарик Бушала, Абдельхак Абду, Башир Абдельхади

Возбуждение /Измерение

Анализатор

Сохранение /Отображение

импеданса

Катушка

Dd = 2 мм

Полный

Dd = 1,5 мм

Трещина

сигнал

Dd = 1 мм

Dd = 0,75 мм

Dd = 0,5 мм

Лист металла

L

d

Шаг 1

Обработка

Dd = 2 мм

Dd = 1,5 мм

Обработанный

Dd = 1 мм

Dd = 0,75 мм

сигнал

Dd = 0,5 мм

Rmes

Ld

Шаг 2

Rmes

L

W

d

d

3D-моделирование + алгоритм

Шаг 3

поиска

Dd

Ld

Wd

Ld

Dd

Wd

Шаг 4

3D-восстановленный

дефект

Рис. 9. Обобщение различных этапов для восстановления трещины.

8. ЗАКЛЮЧЕНИЕ

В этой статье, после сопряжения Comsol multiphysics и Matlab, мы используем форму сигнала

датчика на графике, полученного для полной развертки вдоль оси дефекта. Таким образом, стоит

отметить, что длина трещины Ld точно равна расстоянию от двух вторых точек перегиба всего

сигнала. Следовательно, полный сигнал можно заменить дискретным, содержащим полезную

информацию, такую как полное сопротивление датчика Zmes на оси дефекта (x = 0 мм) и длина

дефекта Ld (см. рис. 4в). После этого, зная Ld и Rmes, мы использовали детерминированный алго-

ритм, который был нами разработан [9]. Таким образом, после внедрения и запуска метода реше-

ния обратной задачи в среде Matlab, в результате моделирования рассчитывается глубина трещины

Dd. Преимущественно, результаты расчета показали быстроту и надежность предложенного мето-

да при разумном выборе конфигурации для начальных параметров, таких как начальный интервал

поиска (Ddmin и D

) и количество итераций. На самом деле, при использовании этого алгоритма

dmax

достаточно нескольких итераций для реконструкции трещины в реальном времени.

Дефектоскопия

№ 5

2020

Определение параметров трехмерной трещины с помощью сигнала вихретокового датчика...

27

СПИСОК ЛИТЕРАТУРЫ]

1. Chen Zh., Rebican M., Yusaand N., Miya K. Fast Simulation of ECT Signal due to a Conductive Crack

of Arbitrary Width // IEEE Trans. Magn. 2006. V. 42. P. 683—686.

2. Yuting L., Fangji G., Zhengjun W., Junbi L., Wenqiang L. Novel Method for Sizing Metallic Bottom

Crack Depth using Multi-Frequency Alternating Current Potential Drop Technique // J. MEAS. Science

Review. 2015. V. 15. P. 268—273.

3. Helifa B., Féliachi M., Lefkaier I.K., Boubenider F., Zaoui A., Lagraa N. Characterization of Surface

Cracks using Eddy Current NDT Simulation by 3D-FEM and Inversion by Neural Network // ACES Journal.

2016. V. 31. P. 187—194.

4. Choua Y. Application de la Méthode des Eléments Finis pour la Modélisation de Configuration de

Contrôle non Destructif par Courants de Foucault / Thèse de Doctorat. Université Paris Sud, 2009. № 11.

5. Maouche B., Rezak A., Feliachi M. Semi Analytical Calculation of the Impedance of Differential Sensor

for Eddy Current non-Destructive Testing // Nondestruct. Test. Eval. Int. 2009. V. 42. P. 573—580.

6. Abdou A., Bouchala T., Benhadda N., Abdelhadi B., Benoudjit A. Influence of Conductive Pollution on

Eddy Current Sensor Signals // Journal of Nondestructive Testing. 2018. Springer. V. 54. P. 1—03.

7. Bouchala T., Abdelhadi B., Benoudjit A. Novel Coupled Electric Field Method for Defect Characterization

in Eddy Current non Destructive Testing // J. Non-Destr. Eval. 2013. Springer. V. 32. P. 1-11.

8. Bouchala T., Abdelhadi B., Benoudjit A. New Contactless Eddy Current Nondestructive Methodology

for Electric Conductivity Measurement // Journal Non-Destr., Tes. & Eval., Taylor & Francis. 2015. P. 1—11.

9. Bennoud S., Zergoug M. Modeling and Simulation for 3D Eddy Current Testing in Conducting Materials

/ World Academy of Science, Engineering and Technology International Journal Mech., Aerospace. 2014.

10. Rachekand M., Feliachi M. 3-D Movement Simulation Techniques using FE Methods: Application to

Eddy Current non-Destructive Testing // NDT&E International. 2007. V. 40. P. 35—42.

11. Rosell A., Persson G. Finite Element Modeling of Closed Cracks in Eddy Current Testing // Int. Journal

Fat. 2012. V. 41. P. 30—38.

Дефектоскопия

№ 5

2020