УДК 620.179.118.7

ТЕРМОЭЛЕКТРИЧЕСКИЙ МЕТОД КОНТРОЛЯ КАЧЕСТВА НАНЕСЕНИЯ

ТЕПЛОПРОВОДЯЩЕГО КОМПАУНДА

© 2020 г. И.М. Васильев1,*, А.А. Дементьев1,**, А.А. Солдатов2,3,***, А.И. Солдатов2,3

1АО «НПЦ «Полюс», Россия 634050 Томск, пр-т Кирова, 56в

2Национальный исследовательский Томский политехнический университет, Россия 634050 Томск,

пр-т Ленина, 30

3Томский университет систем управления и радиоэлектроники, Россия 634050 Томск, пр-т Ленина, 40

E-mail: *vasiliev_ivan91@mail.ru; **daa024@mail.ru; ***soldatov.88@bk.ru

Поступила в редакцию 23.03.2020; после доработки 27.03.2020

Принята к публикации 10.04.2020

Приведены результаты экспериментов по определению зависимости термоэдс от качества нанесения теплопрово-

дящего компаунда. Показано, что данные о качестве нанесения теплопроводящего компаунда, полученные с помощью

термопар, совпадают с данными, полученными с помощью термоэдс с незначительным отклонением, вызванным соб-

ственной инерционностью термопар и флуктуациями температуры окружающей среды. Анализ данных показал, что

величина возникающей термоэдс при ухудшении качества нанесения термоинтерфейса увеличивается линейно.

Ключевые слова: термоэдс, эффект Зеебека, тепловое сопротивление, термоинтерфейс, теплопередача.

DOI: 10.31857/S0130308220050048

Тепловыделение при работе полупроводниковых приборов может привести к негативным

последствиям, например снижению производительности, надежности работы прибора или же его

отказу [1—3]. На сегодняшний день большинство мощной полупроводниковой техники использу-

ется в паре с радиатором, позволяющем отвести от полупроводникового прибора часть выделяе-

мой мощности в виде тепла. Радиатор крепится к корпусу полупроводникового прибора через слой

теплопроводящего компаунда, так называемого термоинтерфейса, который обладает теплопрово-

дящими свойствами на порядок выше, чем воздух, и, вытесняя его собой из микротрещин двух

соединенных поверхностей, увеличивает теплопроводность от полупроводникового прибора к

радиатору. Вклад термоинтерфейса в суммарное значение теплового сопротивления «кристалл-

радиатор» RS может составлять от 20 до 65 %, поэтому слой термоинтерфейса должен быть как

можно тоньше, при этом минимально допустимое значение его толщины ограничено размерами

воздушных полостей [4]. Существующие методы обеспечения качества нанесения термоинтерфей-

са [5—8] имеют один общий недостаток, а именно — отсутствие возможности контроля качества

после завершения монтажа радиатора к прибору.

Качество нанесения термоинтерфейса характеризуется тепловым сопротивлением RS между

корпусом полупроводникового прибора и радиатором. Разность температур на разных участках

тела, вызванная прохождением теплового потока через него, характеризует тепловое сопротивле-

ние тела. Тепловое сопротивление между корпусом полупроводникового прибора и радиатором

охлаждения определяется по формуле [9]:

∆T

µ

R

=

=

,

(1)

S

P λS

где ΔT — разность температур; P — поток мощности, проходящий через тело; μ — толщина

термоинтерфейса; λ — коэффициент теплопроводности термоинтерфейса; S — площадь прилегае-

мых поверхностей полупроводникового прибора и радиатора.

Тепловое сопротивление нанесенного термоинтерфейса определяется по разнице температур

на границах слоя термоинтерфейса при известных значениях площади соприкосновения полупро-

водникового прибора и радиатора охлаждения, удельной теплопроводности термоинтерфейса и

теплового потока. Для измерения разницы температур на границах слоя термоинтерфейса необхо-

димо установить датчик температуры так, что бы он касался только корпуса полупроводникового

прибора максимально близко к теплопроводящему компаунду и не касался нагреваемого радиато-

ра. Установка температурного датчика таким способом усложняет процесс проверки и вносит

погрешность измерения теплового сопротивления термоинтерфейса, так как часть тепла рассеется

в корпусе полупроводникового прибора до датчика температуры.

Термоэлектрический метод контроля качества нанесения ...

29

При контакте корпуса, состав которого отличается от материала радиатора, в месте соединения

полупроводникового прибора и радиатора возникнет термоэдс из-за разности носителей заряда на

внешнем уровне между разнородными проводниками [10]. Из-за влияния температуры проводника

на концентрацию носителей заряда на внешнем уровне значение электродвижущей силы в данном

случае будет напрямую зависеть от температуры по формуле [11]:

k n

2

E

=

(

T

2

−

T

1

)

ln

,

(2)

e n

1

где T1 — температура горячего спая; T2 — температура холодного спая; k — постоянная Больцма-

на; e — заряд электрона; n1 — концентрация носителей материала корпуса; n2 — концентрация

носителей материала радиатора.

k n

2

Величина

ln

является постоянной для двух проводников, называется коэффициентом

e n

1

термоэдс или коэффициентом Зеебека и обозначается α [12]. Формула (2) сокращается до вида:

E=

(

T

2

−T

1

)

α

(3)

Для того, чтобы рассчитать коэффициент Зеебека, помимо приведенных выше физических

констант необходимо знать концентрацию носителей заряда первого и второго материала соответ-

ственно. Для металлов концентрация носителей заряда зависит от количества электронов на внеш-

нем уровне атома вещества согласно формуле [13]:

N

ρ

A

n

=

,

M

A

где ρ — плотность вещества; NA — число Авогадро; MA — молярная масса вещества.

Однако при превышении уровня энергии Ферми эта величина может увеличиваться в соответ-

ствии с распределение Ферми — Дирака [14]. Для удобства пользования в популярных источниках

литературы [15, 16] приведены основные значения коэффициента Зеебека относительно свинца,

т.к. свинец не создает разности потенциалов между холодным и горячим концами проводника.

Если поверхность корпуса полупроводникового прибора покрыта токопроводящим материа-

лом, состав которого отличается от токопроводящего материала радиатора, при их контакте так же

возникнет термоэдс. Выразив ΔT из формулы (3) через ΔT = Т2 - Т1 и подставив в формулу (1),

получим:

E

R

=

(4)

S

P

α

Как видно из формулы (4), величина теплового сопротивления зависит от величины термоэдс

между разными соприкасающимися металлами корпуса прибора и радиатора охлаждения. При

известном потоке мощности через тело P, измерив термоэдс между корпусом прибора и радиато-

ром охлаждения, можно получить значение теплового сопротивления.

Тепловой поток мощности представляет собой количество теплоты, проходящее через некото-

рую площадь тела за единицу времени, и определяется основным уравнением теплопередачи для

стационарного режима [17]:

P = KS∆T

,

(5)

где K — коэффициент теплопередачи.

При передаче теплоты в простейшем случае через однослойную плоскую стенку коэффициент

теплопередачи K вычисляется по формуле [18]:

1

-

1

h

1

(6)

K

=

+

+

,

α

λ α

1

2

а для тела, состоящего из n слоев разных материалов, — по формуле:

Дефектоскопия

№ 5

2020

30

И.М. Васильев, А.А. Дементьев, А.А. Солдатов, А.И. Солдатов

1

-

n

1

h

1

i

(7)

K

=

+

∑

+

,

α

λ

α

1

i

=1

i

2

где h — толщина термоинтерфейса; λ — коэффициент теплопроводности термоинтерфейса;

α1 и α2 — коэффициенты теплоотдачи от радиатора к термоинтерфейсу и от термоинтерфейса к

корпусу полупроводникового прибора соответственно.

Таким образом, с учетом формулы (6), тепловое сопротивление однородного тела, рассчитан-

ное по формуле (4), будет представлено как

1

h

1

E

+

+

α

λ α

(8)

1

2

R

=

S

αS

Тепловое сопротивление нескольких соединенных тел с разной теплопроводностью с учетом

формулы (7) определяется как

n

1

h

1

i

E

+

+

∑

α

λ

α

(9)

1

i=1

i

2

R

S

=

αS

Исходя из формул (8) и (9), тепловое сопротивление нанесенного термоинтерфейса между

полупроводниковым прибором и радиатором охлаждения определяется по разнице температур на

границах термоинтерфейса, выраженной через термоэдс между разнородными материалами полу-

проводникового прибора и радиатора при известных значениях их площади соприкосновения,

удельной теплопроводности термоинтерфейса, типах материалов корпуса и радиатора.

Стоит учитывать, что при контроле термоэдс измеряется разница потенциалов между двумя

разнородными проводниками друг относительно друга, а не относительно температуры 0 °С.

Результирующая термоэдс, согласно правилу аддитивности [19, 20], определяется путем суммиро-

вания всех термоэдс, входящих в контур измерения, то есть при соединии однородного с материа-

лом покрытия полупроводникового прибора проводника (например, пайкой), при постепенном

нагреве образца в месте соединения между припоем и проводником также возникнет термоэдс.

При этом необходимо учитывать направление термоэдс, возникающей между металлами, образу-

ющими замкнутый контур измерения (рис. 1).

E4

E3

E

E2

E1

Рис. 1. Эквивалентная схема измерения термоэдс разнородными проводниками.

Результирующая термоэдс в таком случае рассчитывается по формуле:

Eрез

=∑

E

i

(10)

i

Дефектоскопия

№ 5

2020

Термоэлектрический метод контроля качества нанесения ...

31

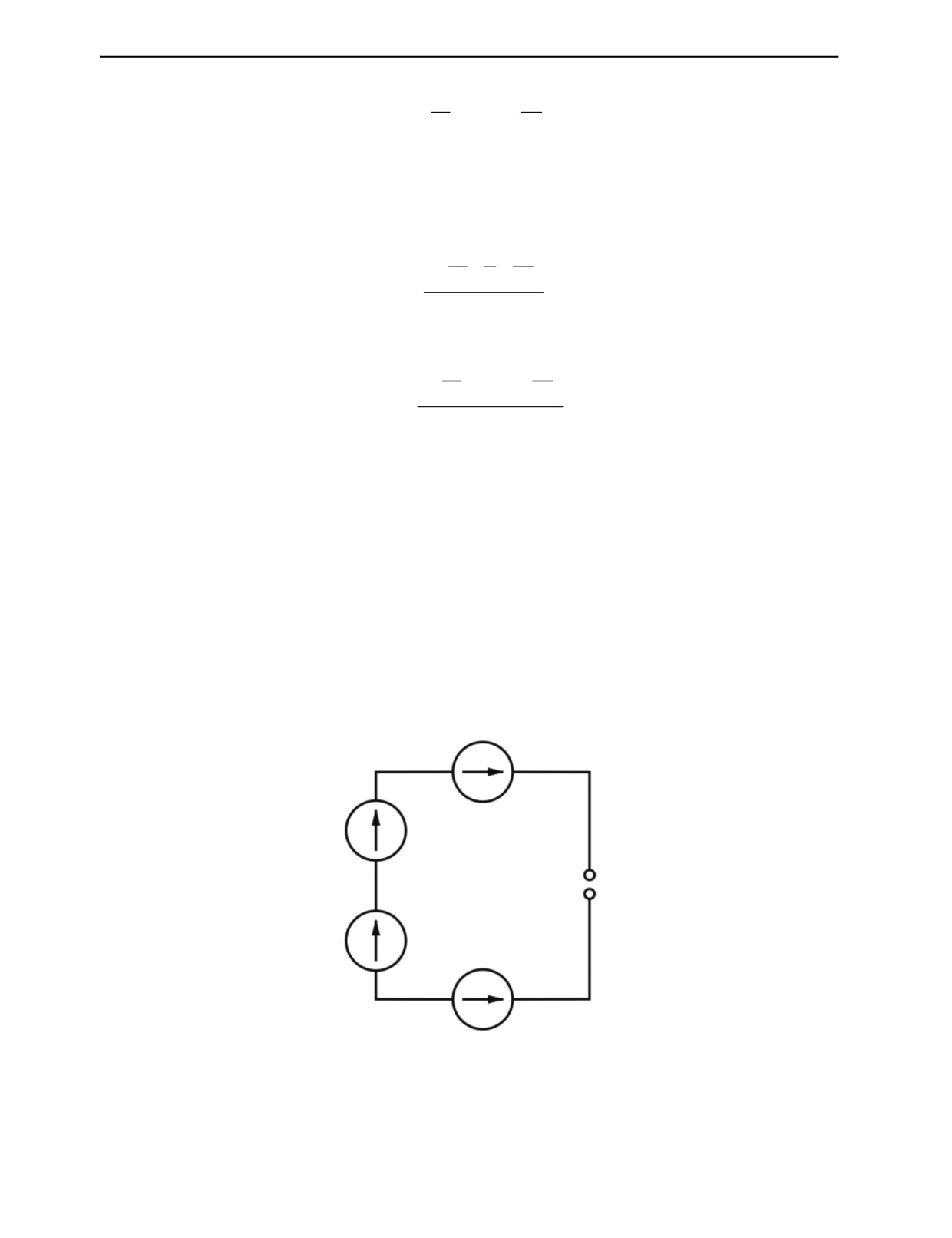

Для верификации метода измерения теплового сопротивления с помощью термоэдс были про-

ведены экспериментальные исследования. В качестве объекта исследования были выбраны сило-

вой полупроводниковый прибор в корпусе TO-220, который очень часто применяется в полупро-

водниковой технике, и алюминиевый радиатор в форме цилиндра. На корпус TO-220 и на радиатор

через теплопроводящий клей были прикреплены платинородий-платинородиевые термопары ДТ1

и ДТ2 фирмы «Элемер» таким образом, чтобы расстояние от термопары до границы корпуса и

радиатора было минимальным [21, 22]. В ходе эксперимента на корпус через радиатор воздейство-

вали кипящей водой, помещая в нее радиатор так, чтобы вода не касалась корпуса прибора.

Приборами Agilent 34461A в режиме регистрации данных измеряли термоэдс и разницу напряже-

ний между установленными термопарами. Данные, полученные от измерительных приборов,

передавались на персональный компьютер. Схема эксперимента приведена на рис. 2.

Персональный

компьютер

Измеритель

Термоинтерфейс

Корпус ТО-220

температуры 1

ДТ1

Измеритель

термоэдс

ДТ2

Измеритель

Радиатор

температуры 2

Емкость для нагрева

Измерительные электроды

жидкости

Дистиллированная вода

Источник тепла

Рис. 2. Схема эксперимента.

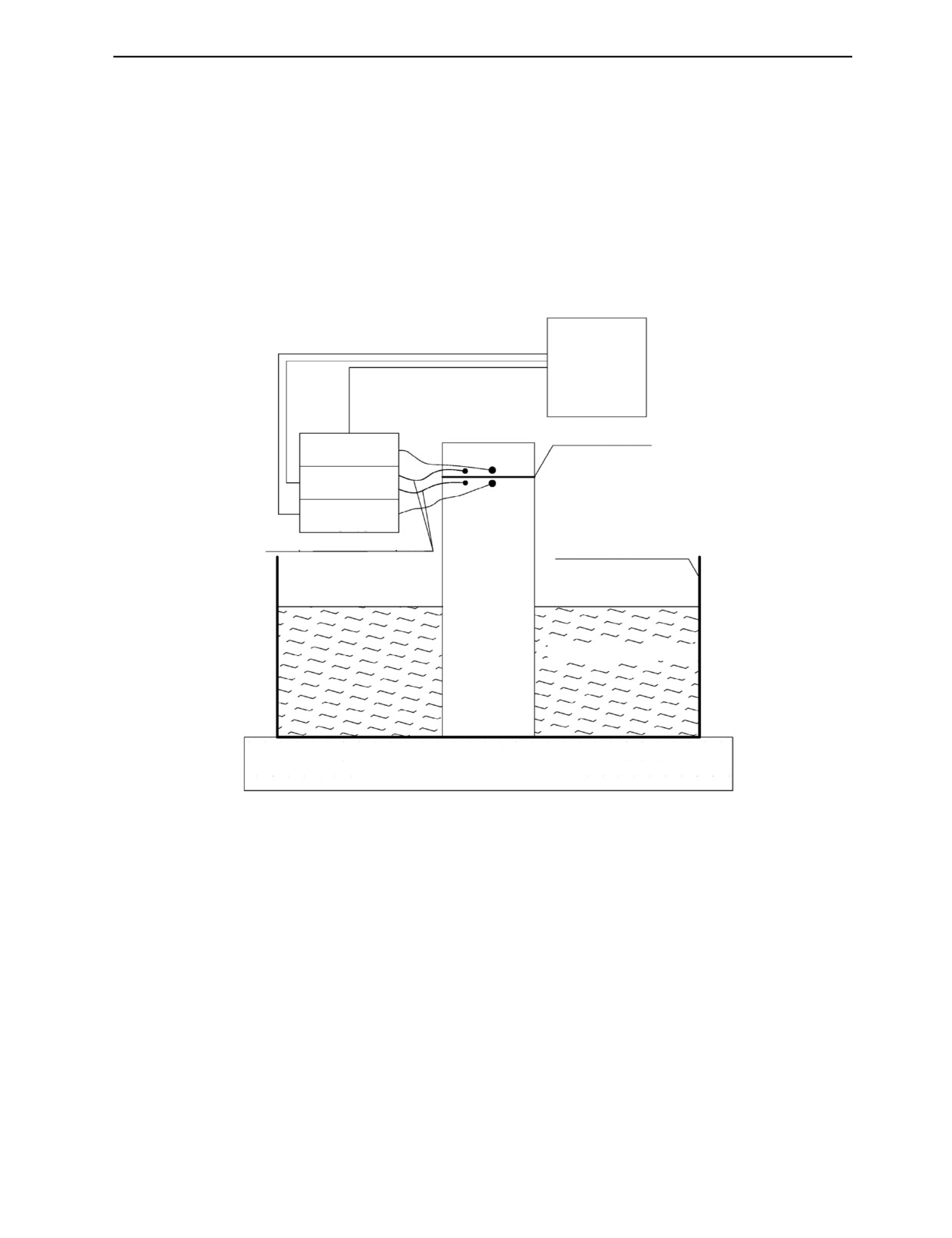

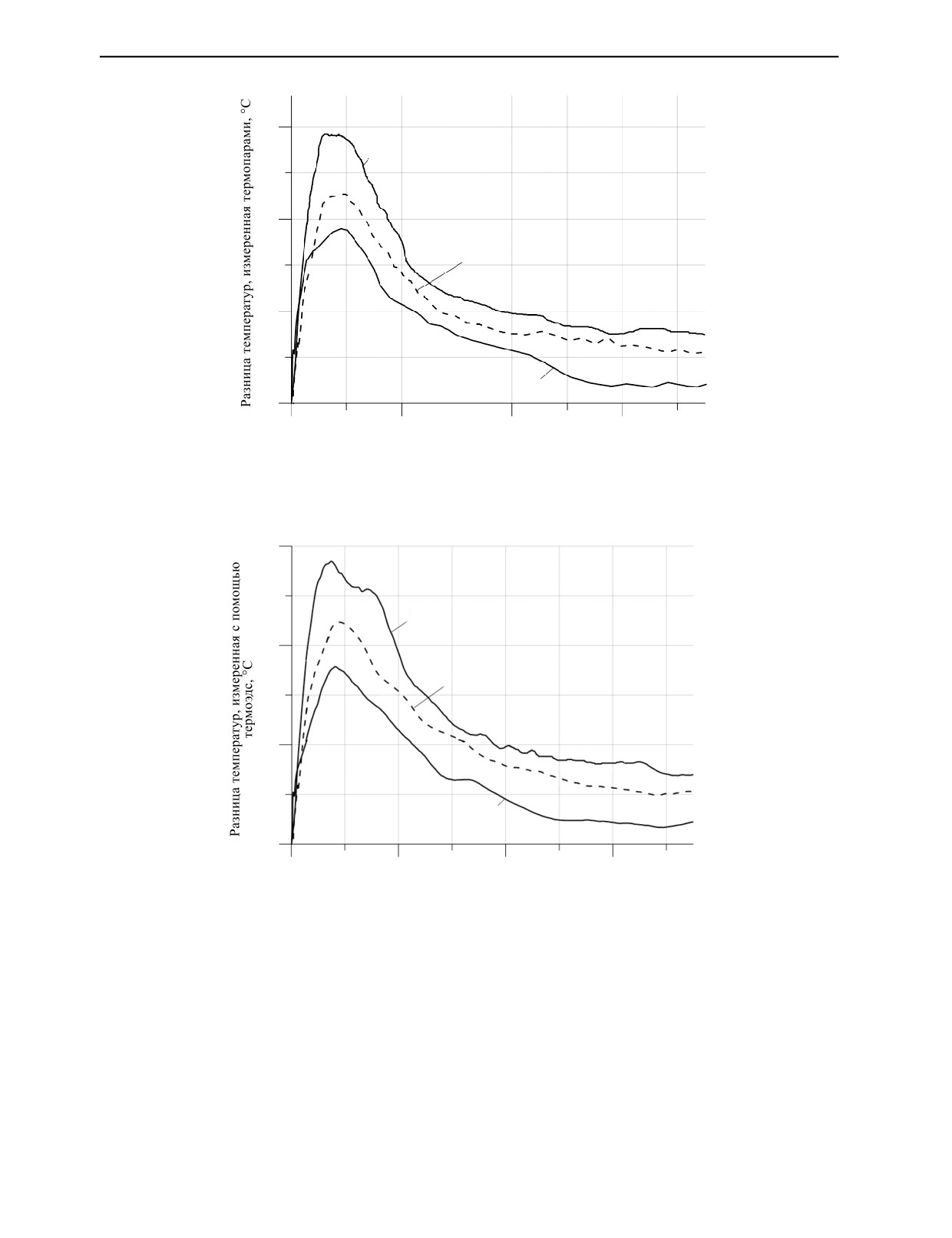

Разница температур, характеризующая тепловое сопротивление, при нанесении теплопрово-

дящей пасты КПТ-8, частичном ее нанесении и ее отсутствии, полученная с помощью термопар и

с помощью термоэдс по формуле (2), показана на рис. 3 и 4. При этом учитывалось, что покрытие

подложки корпуса силового элемента выполнено из олова, а радиатор — из алюминия. При частич-

ном нанесении теплопроводящей пасты КПТ-8 использовали предварительно закрепленную на

поверхности корпуса силового прибора полиэтиленовую пленку, которая препятствовала попада-

нию пасты на закрытую часть корпуса. Были приготовлены заготовки из пленки трех размеров,

которые закрывали 25, 50 и 75 % поверхности корпуса силового прибора. При построении графи-

ков использовали усреднение десяти измерений методом линейной фильтрации. Доверительный

интервал не превышает 6 %.

Из рис. 3 и 4 видно, что в начальный момент времени разница температур между корпусом

силового элемента и радиатором охлаждения увеличивается для каждого варианта нанесения тер-

моинтерфейса за счет быстрого прогрева радиатора, помещенного в кипящую воду, и медленного

нагрева корпуса силового элемента. После полного прогрева радиатора начинается плавный

нагрев корпуса силового элемента и разница температур начинает плавно уменьшаться, достигая

установившегося значения. Длительность переходного процесса для каждого случая нанесения

Дефектоскопия

№ 5

2020

32

И.М. Васильев, А.А. Дементьев, А.А. Солдатов, А.И. Солдатов

12

1

8

2

4

3

0

0

40

80

120

Время, с

Рис. 3. Зависимости разницы температур корпуса и радиатора, полученные с помощью пересчета термопар: 1 — без

термоинтерфейса, 2 — с частично нанесенным термоинтерфейсом (50 %), 3 — с нанесенным термоинтерфейсом.

12

1

8

2

4

3

0

0

40

80

120

Время, с

Рис. 4. Зависимости разницы температур корпуса и радиатора, полученные с помощью пересчета термоэдс корпуса и

радиатора: 1 — без термоинтерфейса, 2 — с частично нанесенным термоинтерфейсом (50 %), 3 — с нанесенным тер-

моинтерфейсом.

термоинтерфейса постоянна, т.к. эта величина характеризуется теплоемкостью радиатора и корпу-

са прибора, а влияние теплового сопротивления теплопроводящего слоя крайне мало. Колебательный

характер изменения разниц температур, приведенный на рис. 3, вызван небольшими флуктуация-

ми температуры окружающей среды и наличием неконтролируемых воздушных потоков в зоне

эксперимента, которые оказываю влияние в основном на холодный спай термопар. Эти флуктуа-

ции наблюдаются и на рис. 4, однако здесь они выражены менее сильно за счет большой тепловой

инерции корпуса силового элемента. Анализ результатов экспериментов показывает, что графики

температур, полученные с помощью термопар и пересчета термоэдс, отличаются незначительно.

Дефектоскопия

№ 5

2020

Термоэлектрический метод контроля качества нанесения ...

33

Небольшие отклонения вызваны неправильным расчетом коэффициента Зеебека используемых

материалов.

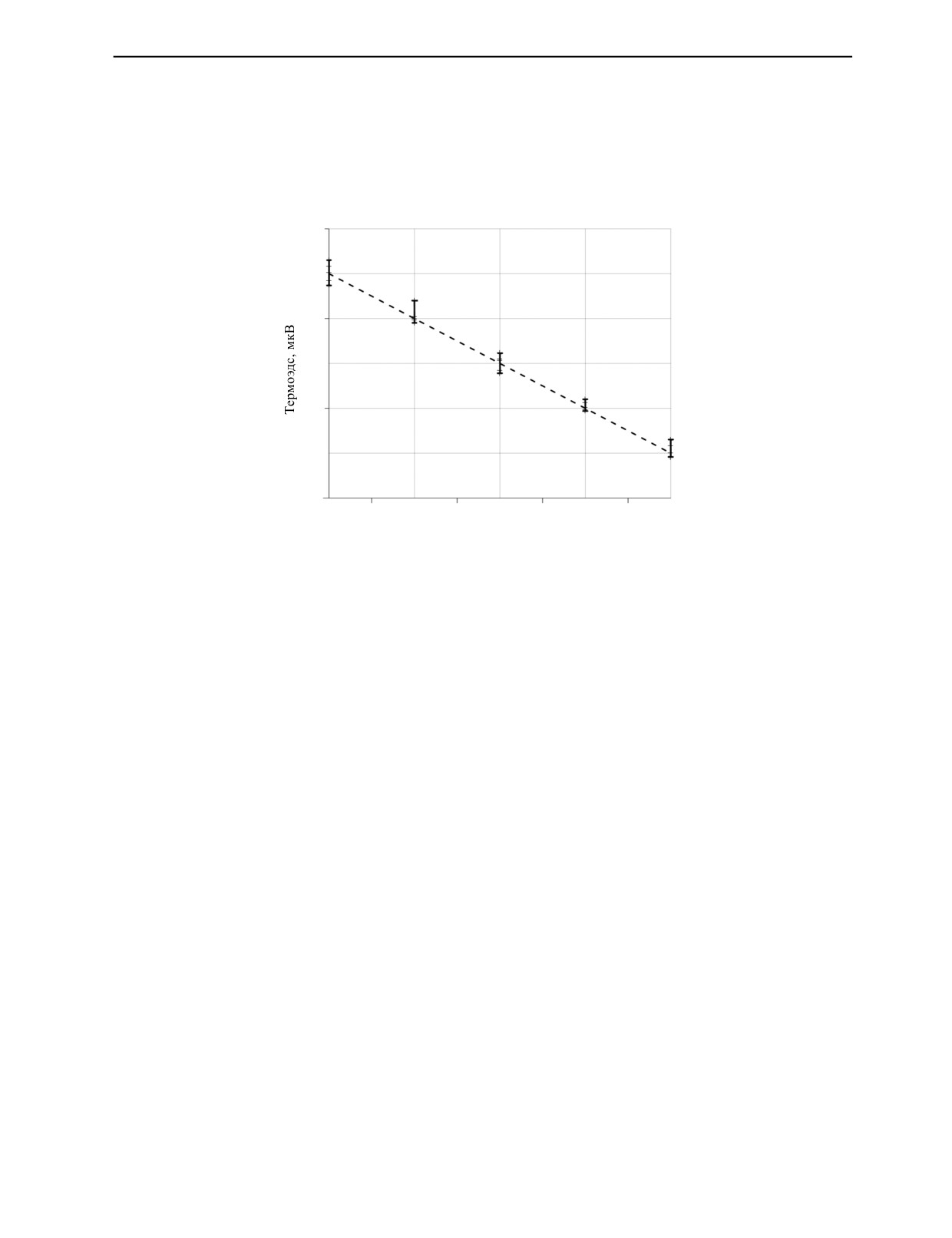

Результаты экспериментальных исследований зависимости термоэдс от площади покрытия

корпуса силового элемента теплопроводящим слоем показывают практическую линейную

зависимость: с увеличением площади покрытия термоэдс линейно уменьшается (см. рис. 5).

Доверительный интервал не превышает 6 %.

40

30

20

0

25

50

75

100

Процент нанесения термоинтерфейса, %

Рис. 5. График зависимости термоэдс от от площади покрытия корпуса силового элемента теплопроводящим слоем.

Полученная линейная зависимость термоэдс от площади покрытия корпуса силового элемента

теплопроводящим слоем позволяет применять термоэлектрический метод для контроля качества

нанесения теплопроводящего компаунда. При использовании радиаторов или силовых приборов в

корпусах, изготовленных из других материалов, необходимо предварительно получить градуиро-

вочную зависимость термоэдс от площади покрытия корпуса силового элемента теплопроводящим

слоем. Следует заметить, что термоэлектрический метод контроля можно использовать непосред-

ственно в процессе эксплуатации электронного оборудования.

СПИСОК ЛИТЕРАТУРЫ

1. Беляев А.Е., Басанец В.В., Болтовец Н.С. Влияние перегрева p-n-перехода на деградацию мощ-

ных импульсных кремниевых лавинно-пролетных диодов // Физика и техника полупроводников. 2011.

Т. 45. Вып. 2. С. 256—258.

2. Лидер И.А., Худоногов В.П., Гейман В.Н. Контроль тепловых параметров полупроводниковых

приборов с использованием переходных тепловых характеристик // Решетневские чтения. 2012. Т. 1.

С. 320.

3. Болтовец Н.С., Конакова Р.В., Кудрик Я.Я. Исследование перегрева p-n-перехода на деграда-

цию мощных импульсных кремниевых лавинно-пролетных диодов / Современные проблемы физики

полупроводников. НУКУС, 2011. С. 13.

4. Drexhage P., Beckedahl P. Thermal Paste Application. SEMIKRON, 2018.

5. Esau D. Thermal Paste Application. SEMIKRON, 2010. 3 p.

6. Schulz M. Thermal Interface — An Inconvenient Truth. Article Bodo’s Power Systems, 2010. P. 3—4.

7. Смирнов М. Применение теплопроводящей пасты // Производство Электроники. 2013. № 3.

С. 120.

8. Abouellail A.A., Obach I.I., Soldatov A.A., Soldatov A.I. Surface inspection problems in thermoelectric

testing / MATEC Web Conf. 2017. V. 102. ID 01001.

9. Кутателадзе С.С. Основы теории теплообмена. М.: Атомиздат, 1979. С. 120—123.

10. Лившиц Б.Г., Крапоткин В.С., Линецкий Я.Л. Физические свойства металлов и сплавов. М.:

Металлургия, 1980. С. 229—235.

11. Путилов К.А. Курс физики. Том II. Учение об электричестве / Учеб. пособие. М.:

Гостехтеориздат, 1954. С 156.

Дефектоскопия

№ 5

2020

34

И.М. Васильев, А.А. Дементьев, А.А. Солдатов, А.И. Солдатов

12. Порохов А.М. Эмиссия термоэлектронная.Физическая энциклопедия. М.: Большая Российская

энциклопедия, 1998. С. 98—99.

13. Звездина Н.А., Пушкарева Н.Б., Сакун Г.В. Молекулярная физика. Термодинамика.

Екатеринбург: Изд-во Уральского Федерального ун-та, 2015. С. 4—6.

14. Мартинсон Л.К., Смирнов Е.В. Квантовая физика. М.: Изд-во МГТУ имени Н.Э. Баумана,

2012. С. 352—354.

15. Stuart C.M. The Seebeck effect as used for the nondestructive evaluation of metals // Adv. Nondestr.

Test. 1983. V. 9.

16. Сивухин С.Д. Общий курс физики. М.: Наука, 1977. Т. 3. Электричество. С. 481—487.

17. Коротких А.Г. Теплопроводность материалов. Томск: Изд-во Томского Политехнического

ун-та, 2011. С. 23—25.

18. Бухмиров В.В., Созинова Т.Е., Солнышкова Ю.С. Расчет теплопередачи через непроницаемые

стенки. Иваново: Ивановский государственный энергетический университет имени В.И. Ленина,

2015. С. 7—8.

19. Гаркушин И.К., Истомова М.А. Словарь-справочник по физико-химическому анализу.

Самара: СГТУ, 2012. 237 с.

20. Carreon H. Thermoelectric detection of spherical tin inclusions in copper by magnetic sensing //

J. Appl. Phys. 2000. V. 88. Issue 11. P. 6495.

21. Soldatov A.I. , Soldatov A.A., Sorokin P.V., Abouellail A.A., Obach I.I., Bortalevich V.Y., Shinyakov

Y.A. , Sukhorukov M.P. An experimental setup for studying electric characteristics of thermocouples / XIII

International Siberian Conference on Control and Communications (SIBCON). 2017. P. 1—4.

22. Soldatov A.I. , Soldatov A.A. , Sorokin P.V., Loginov E.L. , Abouellail A.A., Kozhemyak O.A.,

Bortalevich S.I. Control system for device «thermotest» / XII International Siberian Conference on Control

and Communications (SIBCON). 2016. P. 1—5.

Дефектоскопия

№ 5

2020