Оптические методы

УДК 620.179.118.4

РАЗВИТИЕ МЕТОДА ЛАЗЕРНОЙ ИНТЕРФЕРОМЕТРИИ,

ПРЕДНАЗНАЧЕННОГО ДЛЯ ОЦЕНКИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В

СВАРНЫХ КОНСТРУКЦИЯХ

© 2020 г. А.А. Антонов1,*, О.Е. Капустин1, И.Ю. Уткин1,**

1РГУ нефти и газа (НИУ) имени И.М. Губкина, Россия 119991 Москва, Ленинский пр-т., 65

E-mail: *trp91@rambler.ru;** iutkin89@yandex.ru

Поступила в редакцию 27.02.2020; после доработки 17.03.2020

Принята к публикации 26.03.2020

Проведен анализ методов экспериментальной оценки остаточных напряжений. Предложена скорректированная

классификация методов. В результате сравнения возможностей экспериментальных методов показано, что для сварных

конструкций, для зоны сварного шва наиболее пригодны механические методы оценки остаточных напряжений. Среди

механических методов наибольший интерес вызывают методы, основанные на создании зондирующего отверстия мало-

го диаметра и глубины. Показано, что технология измерения перемещений точек поверхности в зоне сверления, описан-

ная в ГОСТ Р, имеет значительные преимущества по сравнению с американским стандартом. Однако отечественный

нормативный документ не дает рекомендаций по выбору оптической схемы интерферометра и не указывает требования

к геометрическим параметрам зондирующего отверстия. Для повышения чувствительности оптической схемы Лейта-

Упатниекса, примененной для измерения перемещений точек на кромке отверстия, предложено изменить наклон опти-

ческой плоскости интерферометра. Соответственно повысилась и чувствительность метода, приблизившись к показате-

лям чувствительности других оптических схем. В результате математического моделирования в программе ANSYS

доказано, что вместо отверстия с плоским дном, рекомендованного в американском стандарте, можно использовать

отверстие с коническим дном, которое создать значительно проще. Моделирование и последующие дополнительные

расчеты позволили определить оптимальное соотношение между глубиной зондирующего отверстия и его диаметром.

Оказалось, что можно уменьшить глубину сверления в два раза, по сравнению с требованиями американского стандарта.

На базе полученных данных был разработан новый интерферометр «ДОН-5ЦЗ» и выработаны рекомендации по выбору

геометрических параметров зондирующего отверстия.

Ключевые слова: метод оценки остаточных напряжений, лазерная интерферометрия, метод отверстия, остаточные

сварочные напряжения.

DOI: 10.31857/S0130308220050061

ВВЕДЕНИЕ

Остаточные напряжения, возникающие после проведения тех или иных технологических

операций, связанных с изготовлением, ремонтом и эксплуатацией конструкций, могут оказать

существенное влияние на ее ресурс и вероятность сохранения эксплуатационных характери-

стик. Результатом влияния остаточных напряжений могут быть: размерная нестабильность,

возникновение недопустимых дефектов типа холодных трещин, снижение допустимых рабо-

чих нагрузок.

Наибольшее влияние на работоспособность конструкции оказывают остаточные напряжения,

возникающие в области сварных швов. Они отличаются значительными величинами и высоким

градиентом.

Учет влияния остаточных напряжений возможен только при наличии достоверных данных о

распределении их полей в теле исследуемой конструкции.

В настоящее время широкое применение находят расчетные методы оценки напряженного

состояния, они позволяют получить данные о трехмерных полях остаточных напряжений [1].

Однако отказ от экспериментальных методов оценки остаточных напряжений неприемлем. Во-

первых, учесть все факторы, оказывающие влияние на процесс возникновения и перераспреде-

ления остаточных сварочных напряжений, не представляется возможным. Во-вторых, любая ма-

тематическая модель процесса всегда основывается на дополнительных условностях, не совсем

соответствующих реальности. В-третьих, в расчетах не учитываются индивидуальные особенно-

сти отдельной, разовой конструкции. То есть, для общего понимания проблемы остаточных напря-

жений в новой конструкций, на этапе проектирования конструкции, такие расчеты важны и необхо-

димы. Но, при оценки напряженного состояния в конкретно выбранном изделии, необходимо или

уточнить расчетные данные путем получения экспериментальным способом значения остаточных

напряжений в контрольных точках, или выполнить полную экспериментальную оценку напряжен-

ного состояния.

Дефектоскопия

№ 5

2020

46

А.А. Антонов, О.Е. Капустин, И.Ю. Уткин

Проблема экспериментальной оценки напряженного состояния в конструкции связана с отсут-

ствием общепризнанного экспериментального достоверного метода. Все существующие на сегод-

няшний день методы имеют такие ограничения и особенности, что не позволяет им претендовать

на звание «единого достоверного экспертного» метода.

Общепринятая классификация методов экспериментальной оценки остаточных напряжений

выделяет физические методы и механические методы. По мнению автора, к двум этим группам

необходимо добавить новую группу — лучевые методы. Все методы косвенные, то есть прямого

измерения величины компонент напряженного состояния не происходит. А измерению подвергают-

ся иные характеристики, имеющие математически описанную связь с остаточными напряжениями.

Физические методы основываются на установленных взаимосвязях между напряжениями и

какой-либо физической характеристикой материала изделия. В настоящее время наиболее широ-

ко применяются методы, основанные на измерении магнитных характеристик [2, 3]. К таким

методам можно отнести магнитоанизотропный метод, метод шумов Баркгаузена. Кроме магнит-

ных методов применение находят акустические методы, основанные на изменении скорости

распространения акустических волн в твердом теле при наличии полей механических напряже-

ний [4]. Среди других физических методов можно отметить технологии пропускания электриче-

ского тока с известными характеристиками и последующее измерение изменения этих характе-

ристик [5]. Общей особенностью физических методов является необходимость получения тари-

ровочных кривых. При этом в большинстве случаев тарировочные кривые должны быть полу-

чены не просто для каждого металла и сплава, для каждой марки стали, а для каждого исследу-

емого изделия, конструкции. Невыполнение данного требования резко снижает достоверность

полученной информации. Второй важной особенностью физических методов является принци-

пиальное ограничение их применения для зоны сварного шва. Причин здесь несколько. Одной

из основных является наличие в зоне сварного шва областей с разным структурно-фазовым

составом, что делает некорректным применение тарировочной кривой, полученной на основном

металле. Также для ряда методов характерно усреднение результата по значительной по величи-

не базе измерения, что позволяет их использовать только вне зоны сварного шва, где наблюда-

ется очень высокий градиент напряжений.

Механические методы считаются более достоверными. Все они, в отличие от физических,

основываются на измерении проявления только одного явления - механической разгрузки в

локальной области, возникающей в результате нарушения механических связей между отдельны-

ми объемами металла конструкции в результате нарушения связи между ними в процессе разреза-

ния или удаления определенного объема металла. Конечным результатом такого воздействия

являются деформации (или перемещения точек на поверхности), которые можно измерить. Связь

между возникшими деформациями и существовавшими в данной области изделия механическими

напряжениями легко описывается с использованием закона Гука, связывающим напряжения и

деформации через модуль упругости (модуль Юнга). Преимущество механических методов в том,

что модуль упругости можно считать неизменной, табличной величиной, то есть тарировочные

кривые при применении механических методов практически не требуются.

К лучевым методам автор предлагает отнести рентгеновский метод [6, 7] и метод нейтронной

дифракции [8]. Эти методы основываются на законе Гука. Измеряют с их помощью деформацию

кристаллической решетки. В отличие от механических методов никакого нарушения целостности

путем разрезки не требуется. Однако и для данной категории методов существуют определенные

ограничения. Так, рентгеновский метод позволяет получить информацию о напряженном состо-

янии только в тонком поверхностном слое толщиной не более 20—25 мкм. Попытки проникнуть

глубже путем удаления металла (стравливание, сошлифовка) ведут к накоплению новой ошибки,

связанной с перераспределение полей остаточных напряжений после удаления слоя металла. Это

связано с обязательным условием — поле остаточных напряжений самоуравновешано по любому

поперечному сечению конструкции. Еще одной из проблем рентгеновских методов является слож-

ность в выделении макронапряжений (напряжений первого рода, по классификации Давиденкова).

Метод нейтронной дифракции по своей сути аналогичен рентгеновскому методу. Только вместо

рентгеновских лучей применяется поток нейтронов, который можно получить только в атомном

реакторе. Именно невозможность выполнить работу на объекте исследования сдерживает активное

применение данного метода. Метод требует значительного (несколько десятков часов) времени на

определение направления главных осей напряжений. Но по проникающей способности он позво-

ляет проводить исследования на значительной, порядка нескольких десятках миллиметров, толщи-

не. Это единственный метод, который позволяет оценить третью, глубинную компоненту тензора

напряжений.

Дефектоскопия

№ 5

2020

Развитие метода лазерной интерферометрии, предназначенного для оценки...

47

Таким образом, на сегодняшний день наиболее достоверными и пригодными для работы в зоне

сварного соединения считаются механические методы. Каждый механический метод состоит из

трех компонент [9]. Первая компонента — способ проявления остаточных напряжений (вид нару-

шения связей в конструкции, способ расчленения). Это может быть создание сквозных пропилов,

разрезание на отдельные малые элементы, создание канавки (в том числе кольцевой), создание

отверстий, вырезание столбика и т.д. Результатом такого воздействия, в большинстве случаев, явля-

ется разрушение, нарушение целостности исследуемой конструкции. Однако применение метода

создания глухого отверстия малого диаметра позволяет, в ряде случаев, сохранить конструкцию.

Например тогда, когда на конструкции допускается наличие поверхностных дефектов (типа пор)

аналогичного размера. Вторая компонента метода - способ измерения малых деформаций (или

перемещений точек поверхности), возникших в результате механического воздействия. Выбор

здесь невелик. Существуют механические тензометры. Однако они не обладают высокой чувстви-

тельностью и не всегда удобны в работе. Наиболее часто применяют тензорезисторы. Например,

так рекомендует американский нормативный документ ASTM Е 837 «Standard Test Method for

Determining Residual Stresses by the Hole-Drilling Strain-Gage Method» [10]. В данной статье приве-

дены результаты, основанные на применении более совершенной, бесконтактной методики, базиру-

ющейся на методе лазерной интерферометрии. Третья компонента в каждом методе — это матема-

тическая модель, связывающая измеренные деформации и перемещения с имеющимися в данной

области конструкции до механического воздействия полями остаточных напряжений.

Метод отверстия (как одна из разновидностей компоненты механических методов) нашел в

настоящее время наиболее широкое применение. Преимущество этой технологии:

минимальное повреждение исследуемой конструкции;

относительная простота механического воздействия (создание глухого отверстия);

высокая производительность;

возможность выполнения работ и получения конечного результата в полевых условиях.

На метод отверстия существует несколько нормативных документов. Это уже упоминавшийся

ранее американский стандарт ASTME837-13а и отечественный ГОСТ Р 52891—2007 «Контроль

остаточных технологических напряжений методом лазерной интерферометрии. Общие положе-

ния» [11]. Отличие этих документов состоит в методе измерения последствий создания зондирую-

щего глухого отверстия. ASTME837-13а регламентирует проведение измерения деформаций в

окрестности отверстия путем установки нескольких (минимум трех) тензорезисторов на поверх-

ности. А отечественный ГОСТ Р 52891—2007 — регистрацию малых перемещений точек, возни-

кающих в окрестности несквозного отверстия методами лазерной интерферометрии.

Преимущество метода лазерной интерферометрии очевидны:

нет необходимости в мероприятиях по подготовке поверхности и наклейки тензорезисторов;

несоизмеримы требования по точности установки оборудования. В американском стандарте

сверлильное устройство должно обеспечить соосность создаваемого отверстия и ранее наклеен-

ных тензорезисторов. В методе лазерной интерферометрии отверстие можно сверлить в любой

точке на площади поверхности, которая оказывается в поле зрения видеокамеры;

визуализация результата. После считывания информации с тензорезисторов требуется проведе-

ние расчета, определяющего направление главных компонент тензора напряжений и их величину.

При применении метода лазерной интерферометрии возможна визуализация на интерферограмме

направления осей главных перемещений (соответствуют осям главных напряжений) и предвари-

тельное определение величины перемещений точек на кромке отверстия вдоль главных осей.

Общее, объединяющее эти нормативные документы, — диаметр зондирующего отверстия. Он

лежит в диапазоне от 2 до 5 мм.

Таким образом, оптический метод лазерной интерферометрии можно считать более перспек-

тивным и удобным в работе, чем метод наклейки тензорезисторов.

Однако и с отечественным ГОСТ Р не все так просто. Его авторы, дав название «лазерная

интерферометрия», попытались объединить несколько принципиально разных технологий. Сюда

можно включить и голографическую интерферометрию, когда материальным носителем получен-

ной информации является стеклянная пластина с нанесенным специальным фотослоем. Такая

технология относится к 80—90-м годам прошлого века. Для получения конечной интерференци-

онной картины засвеченную дважды фотопластину необходимо было проявить, закрепить и высу-

шить. На это требовалось время. Невозможно записать более двух экспозиций на одну пластину.

Вторая технология, которая тоже может быть отнесена к методам «лазерной интерферометрии»,

— электронная цифровая спекл-интерферометрия (ЭЦСИ). Это современная, перспективная тех-

нология, позволяющая получать информацию о перемещениях точек в реальном масштабе време-

Дефектоскопия

№ 5

2020

48

А.А. Антонов, О.Е. Капустин, И.Ю. Уткин

Делитель

Линза

Лазер

Зеркало

Линза

Зеркало

Объект

Фотопластинка

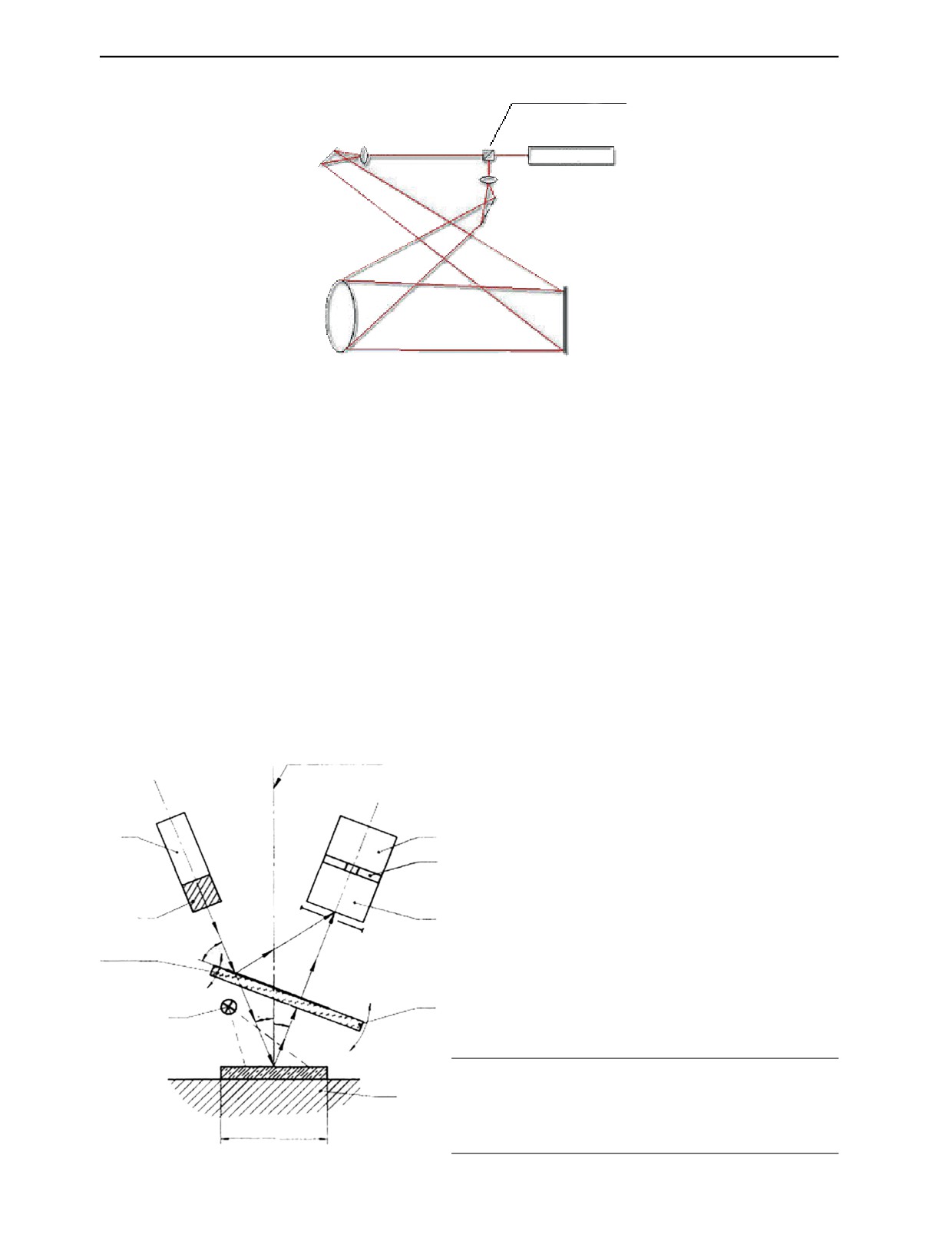

Рис.1. Классическая оптическая схема Лейта-Упатниекса.

ни. Объединив эти технологии под одним названием, авторы ГОСТ Р «ограничили» возможности

применения ЭСЦИ.

Для измерения перемещений точек поверхности применяют несколько оптических схем

[12] — схемы Денисюка, Лейта-Упатниекса (рис. 1) и Леендертца используются в конструкции

современных интерферометров.

Единственная схема, которая позволяет измерить две компоненты главных перемещений и

определить их направление за одно измерение — схема Лейта-Упатниекса. Именно она была

взята за основу создания нового интерферометра. Схема отличается простотой, в ней применя-

ется всего один лазер. Однако интерферометр, созданный на базе этой схемы, обладает меньшей

чувствительностью.

В соответствии с данной схемой был разработан компактный интерферометр «ДОН-5ЦЗ» [13].

Его оптическая схема приведена на рис. 2.

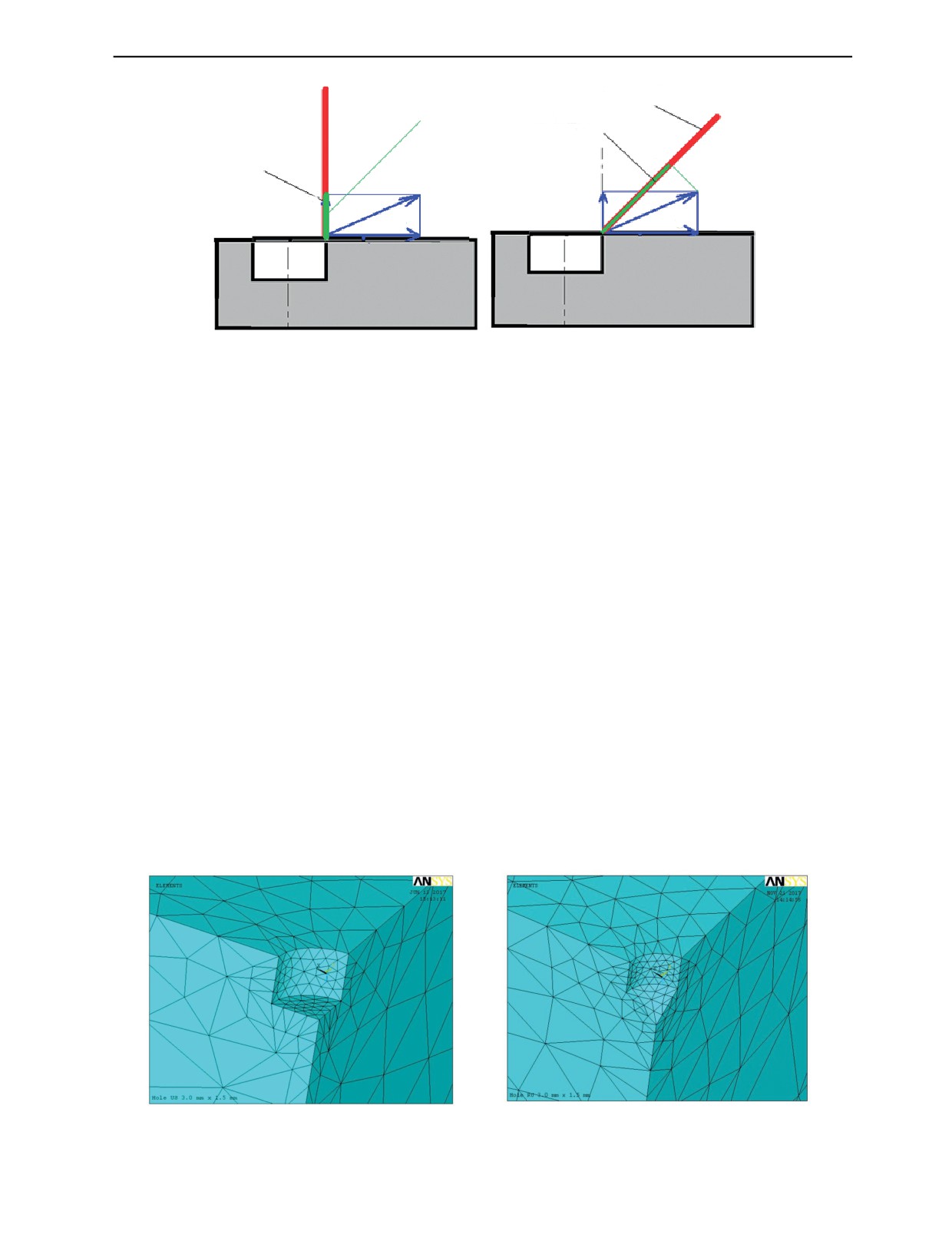

Для повышения чувствительности интерферометра было предложено изменить наклон опти-

ческой плоскости интерферометра (пластины, на которой размещены лазер, делительное зеркало

и видеокамера) с классических 90 до 45 град (рис. 3) [13]. Изменение угла наклона привело к тому,

что измерению подвергается не нормальная компонента вектора перемещений, а проекция вектора

перемещений (состоящего из нормальной и каса-

тельной компоненты) на плоскость, расположен-

Биссектриса

ную под углом 45 град к поверхности. В связи с

тем, что величина касательной компоненты суще-

ственно больше нормальной, суммарная величина

перемещений, измеренных интерферометром с

1

2

новым углом наклона, также существенно (при-

7

мерно в 2 раза) больше. На данное решение был

получен Патент РФ.

Еще одним вкладом в развитие метода лазер-

8

6

ной интерферометрии, предназначенным для оцен-

ки величины остаточных напряжений, стало обо-

Ось

α

вращения

снование геометрически параметров зондирующе-

го отверстия.

Отечественный ГОСТ Р не дает ответа на

3

5

β

вопрос о форме и геометрии зондирующего отвер-

β

стия, отдавая это на откуп исследователю. В то же

Рис. 2. Оптическая схема интерферометра «ДОН-5ЦЗ»:

4

1

— лазер; 2 — видеокамера; 3 — делитель (полупрозрачная

пластина); 4 — поверхность исследуемого изделия; 5 — светодиод

для подсветки;

6

— объектив видеокамеры;

7

— диафрагма;

30—50 мм

8 — объектив для фокусировки лазерного луча.

Дефектоскопия

№ 5

2020

Развитие метода лазерной интерферометрии, предназначенного для оценки...

49

Оптическая плоскость

Измеряемое

интерферометра

перемещение

Измеряемое

Оптическая плоскость

перемещение

интерферометра

S

W

W

S

U

U

Рис. 3. Изменение угла наклона оптической плоскости интерферометра.

время формулы, приведенные в нем, можно отнести только к определенным значениям соотноше-

ния глубины и радиуса отверстия. Также ГОСТ Р не содержит информацию о форме дна отверстия.

Американский стандарт ASTME 837-13а четко определяет, что диаметр отверстия должен

лежать в диапазоне от 2 до 5 мм, а глубина соответствовать диаметру. При этом форма дна отвер-

стия должна быть плоской. Создавать такое отверстие рекомендовано пальчиковой фрезой диаме-

тром меньшим, чем диаметр зондирующего отверстия. Технологически выполнение такого отвер-

стия значительно сложнее, чем засверливание его обычным сверлом.

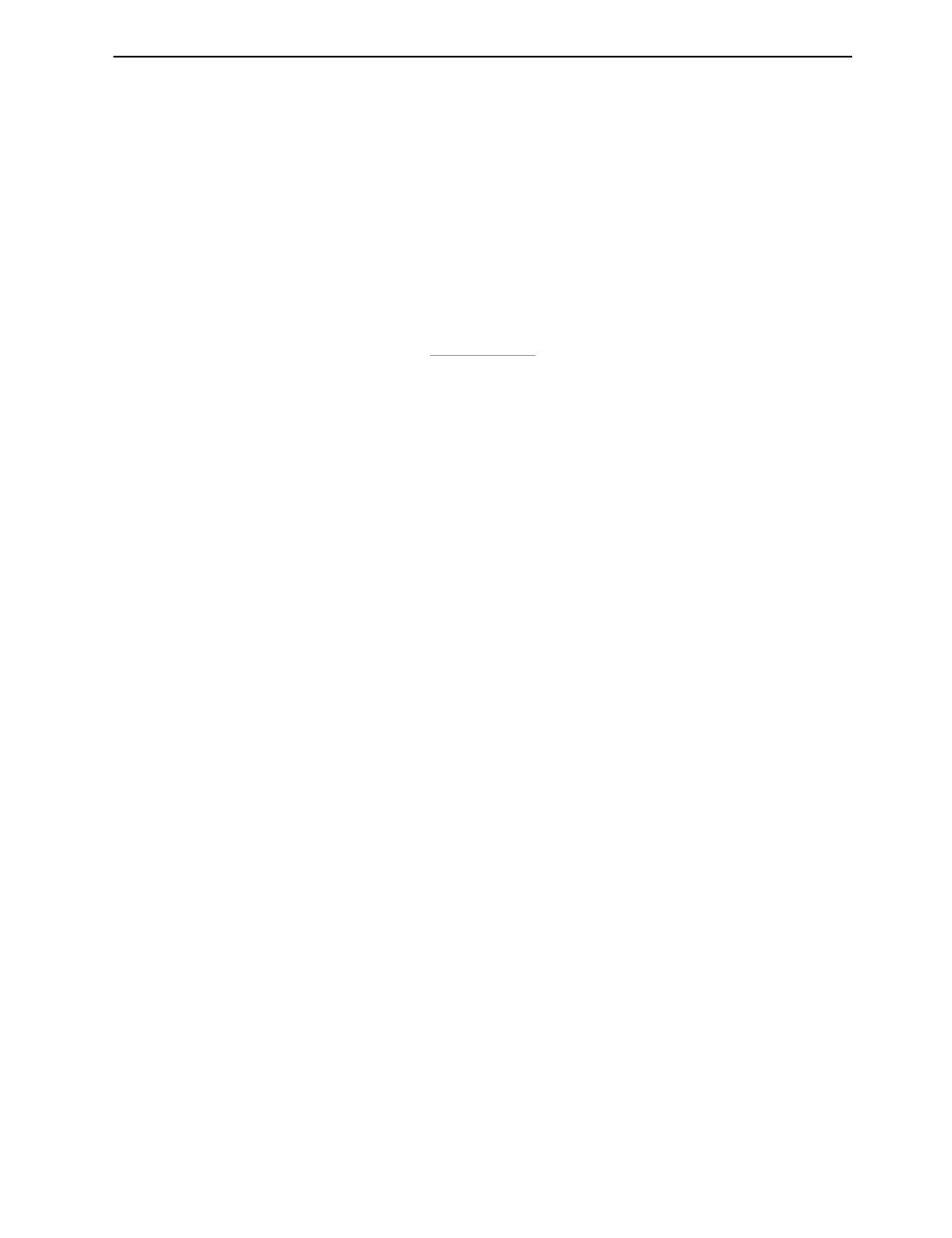

Так как создание отверстия с плоским дном вызывает определенные технологические слож-

ности, было принято решение оценить величину возникающих после засверливания перемещений

точек поверхности для двух вариантов формы дна — плоского и конического, получаемого при

применении обычных свёрл. Если значения перемещений точек в зоне сверления будут различать-

ся незначительно, то можно значительно упростить процесс сверления. Для решения данной

задачи было проведено моделирование методом конечных элементов в программе ANSYS, где

сравнивались величины перемещений точек кромки отверстия при одинаковом напряженном

состоянии для случая отверстия с плоским дном и для случая, когда отверстие имело коническое

дно, соответствующее углу заточки режущей кромки сверла, то есть 118 град (два варианта конеч-

но-элементной модели показаны на рис. 4). Моделирование показало [14], что при одинаковых

значениях напряженного состояния, диаметра и глубины цилиндрической части отверстия (для

случая сверления на глубину, равную диаметру отверстия, как предлагается в ASTME 837-13а)

различие в величине перемещений не превысило 0,0064 %. Таким образом, показано, что можно

значительно упростить технологию создания зондирующего отверстия.

Еще один вопрос, решенный с помощью пакета ANSYS, — соотношение между глубиной и

диаметром зондирующего отверстия. Было показано, что уменьшение глубины сверления с вели-

чины диаметра до величины радиуса, то есть в 2 раза, приводит к снижению величины измеряе-

мых перемещений всего лишь на 0,033 %.

Рис. 4. Конечно-элементные модели пластины с отверстием с разной формой дна.

Дефектоскопия

№ 5

2020

50

А.А. Антонов, О.Е. Капустин, И.Ю. Уткин

0,618

0,617

0,616

0,615

0,614

0,613

0,612

0,611

0

1

2

3

4

5

6

Диаметр отверстия, мм

Рис. 5. Зависимость величины нормальных перемещений от диаметра отверстия при глубине 1,5 мм.

Дополнительные расчеты показали, что наиболее информативным является отверстие с глуби-

ной, равной радиусу (рис. 5).

Результаты, полученные в данной работе, показали возможность значительного (примерно

в 2 раза) повышения чувствительности интерферометра, основанного на оптической схеме Лейта-

Упатниекса, что сравнимо с чувствительностью интерферометров на других оптических схемах.

При этом преимуществами оптической схемы Лейта-Упатниекса остается возможность получать

информацию о двух главных компонентах плоского напряженного состояния за одно измерение и

отсутствие требований по предварительной ориентации интерферометра вдоль одной из главных

компонент.

В результате моделирования в программе ANSYS показано, что переход на сверление глухих

зондирующих отверстий с коническим дном технологически оправдан. А идентичность полей

перемещений точек поверхности от отверстия с плоским и коническим дном позволяет использо-

вать те же расчетные формулы для получения значений остаточных напряжений.

Показано, что уменьшение глубины цилиндрической части зондирующего отверстия со значе-

ния, равного диаметру до значения, равного радиусу отверстия, не приводит к заметному измене-

нию полей поверхностных перемещений. Что позволяет уменьшить объем повреждений изделию

при проведении исследований остаточных напряжений.

СПИСОК ЛИТЕРАТУРЫ

1. Волков С.С., Коновалов А.В., Куркин А.С. Разработка технологии снижения остаточных напряже-

ний и деформаций в зоне сварного соединения ультразвуковыми колебаниями // Сварочное производ-

ство. 2018. № 4. С. 32—38.

2. Антипов Б.Н., Ангалев А.М., Венгринович В.Л., Паньковский Ю.П., Цукерман В.Л. Оборудование

для контроля напряженно-деформированного состояния трубопроводов и металлоконструкций // Экс-

позиция. Нефть. Газ. 2008. № 4/Н (69). С. 64—65.

3. Жуков С.В., Копица Н.Н. Исследование полей механических напряжений в металлических кон-

струкциях приборами «Комплекс-2» / Сб. научных трудов отд-я «Специальные проблемы транспорта»

Росс. Академии транспорта. 1998. № 3. С. 214—222.

4. Алешин Н.П., Углов А.Л., Хлыбов А.А., Прилуцкий М.А. Об особенностях использования акустиче-

ского метода контроля напряженного состояния трубопроводов из сталей с регулируемой прокаткой //

Контроль. Диагностика. 2008. № 1. С. 28—30.

5. Валетов В.А., Васильков С.Д., Сисюков А.Н., Юльметова О.С. Методика исследования характери-

стик поверхностного слоя деталей приборов. СПб: СПбГУ ИТМО, 2010. 92 с.

6. Conal E. Murray, Cevdet I. Noyan Applied and Residual Stress Determination Using X-ray Diffraction

// Practical residual stress measurement methods. WestSussex. United Kingdom: John Wiley & Sons Ltd. 2013.

P. 139—162.

7. Трофимов В. В., Башкарев А.Я., Карякин Ю.Е. Техническая диагностика и неразрушающий кон-

троль напряженно-деформированного состояния трубопроводов и оборудования АС с помощью рент-

геновского тензометра / Труды науч.-техн. конференции «Управление ресурсом контроль металла, диа-

гностика». М.: ВНИИАЭС, 2002. С. 231—233.

8. Noyan I.C., Cohen J.B. Residual Stress — Measurement by Diffraction and Interpretation. Springer-

Verlag, New York, 1987.

9. Антонов А.А. Проблемы экспериментальных измерений напряженного состояния в сварных кон-

струкциях // Промышленный сервис. 2016. № 2. С. 27—30.

Дефектоскопия

№ 5

2020

Развитие метода лазерной интерферометрии, предназначенного для оценки...

51

10. E837-13a Standard Test Method for Determining Residual Stresses by the Hole-Drilling Strain-Gage

Method //American Society for Testing and Materials. 2013. 19 p.

11. ГОСТ Р 52891—2007. Контроль остаточных технологических напряжений методом лазерной

интерферометрии. Общиетребования. М.: Стандартинформ, 2009. 12 с.

12. Перминов А.В., Файзрахманова И.С. Прикладная голография. Курс лекций. Пермь: Изд-во Перм-

ского национального исследовательского политехнического университета, 2017. 89 с.

13. Макаров Г.И., Антонов А.А., Субботин Р.А. Современные экспериментальные методы определе-

ния сварочных остаточных напряжений при строительстве и ремонте магистральных трубопроводов //

Трубопроводный транспорт (теория и практика). 2014. №1 (41). С. 22—25.

14. Макаров Г.И., Антонов А.А. Метод лазерной интерферометрии для оценки уровня остаточных

сварочных напряжений в сварных магистральных трубопроводах // Сварочное производство. 2018.

№ 1. С. 38—42.

Дефектоскопия

№ 5

2020