УДК 620.179.118.5

ОПЕРАТИВНАЯ НЕРАЗРУШАЮЩАЯ МЕТОДИКА АНАЛИЗА ПРОГИБА

МЕМБРАН, РАСПОЛОЖЕННЫХ НА ПЛАСТИНЕ

© 2020 г. А.А. Дедкова1,*, Н.А. Дюжев1, Е.Э. Гусев1, М.Ю. Штерн1

1 Национальный исследовательский университет «Московский институт электронной техники», Россия

124498 Москва, Зеленоград, пл. Шокина, 1

E-mail:*dedkova@ckp-miet.ru

Поступила в редакцию 08.10.2019; после доработки 19.02.2020

Принята к публикации 13.03.2020

Описана неразрушающая методика автоматического анализа прогиба расположенных на пластине мембранных

структур, которые являются ключевым элементом приборов на основе микроэлектромеханических систем (МЭМС-

приборов). Методика включает проведение анализа пластин на оптическом профилометре в специализированном режи-

ме и математическую обработку результатов измерений. Методика позволяет определять величину и знак прогиба

мембранных структур для каждой области измерения. Результатом методики является градация величины прогиба и

фиксация следующих типов состояния мембранных структур, важных для оценки выхода годных и надежности МЭМС-

приборов на их основе: отрыва или разрыва структуры, значительного прогиба структуры, небольшого прогиба струк-

туры, отсутствия прогиба структуры. Все результаты отображаются в формате карты на поверхности пластины с мем-

бранными структурами с возможностью доступа к более подробным данным. Разработанная методика позволяет лока-

лизовать области с максимальным, заданным и низким выходом годных кристаллов МЭМС-приборов, а также области

с браком по всей поверхности пластины. Использование методики существенно повышает точность и сокращает время

измерений для оценки выхода годных мембранных структур, а также дает возможность скорректировать технологиче-

ский маршрут для увеличения выхода годных кристаллов МЭМС-приборов.

Ключевые слова: неразрушающая методика контроля, оптический профилометр, выход годных кристаллов МЭМС-

приборов с мембранными структурами, интерферометрия, технологический маршрут, карта поверхности пластины с

различным прогибом мембранных структур, деформация, рельеф, механические напряжения, прочность, мембрана,

прогиб.

DOI: 10.31857/S0130308220050073

ВВЕДЕНИЕ

В настоящее время в производстве интегральных микросхем и МЭМС-приборов стремятся к

максимальной оптимизации процесса проведения измерений по времени и уменьшению степени

воздействия на пластины человеческого фактора путем автоматизации процесса [1]. Это может

быть реализовано на предприятиях как путем использования возможностей современного кон-

трольного оборудования, так и с помощью разработки новых автоматизированных измерительных

методик для старых контрольных систем. Данная работа посвящена реализации второго подхода, а

именно разработке оперативной неразрушающей методики контроля выхода годных и уровня бра-

ка мембранных структур МЭМС-приборов посредством измерения оптическим профилометром

в специализированном режиме прогиба мембран, расположенных на пластине, и математической

обработки результатов измерений.

Описанный подход является продолжением разработок авторов в области автоматизации изме-

рений, связанных с созданием и внедрением методик картирования поверхности пластин и опреде-

ления локальных остаточных механических напряжений в тонких пленках [2, 3].

Цель данной работы — разработка оперативной неразрушающей методики контроля выхода

годных и уровня брака мембранных структур кристаллов МЭМС-приборов на поверхности пла-

стин на базе созданного программно-аппаратного комплекса для оперативного измерения проги-

бов мембран.

АНАЛИЗ МЕМБРАННЫХ СТРУКТУР

Кристаллы с мембранными структурами применяются во многих МЭМС-приборах и произво-

дятся на кремниевых пластинах по планарной технологии [4].

Например, в рентгеновских трубках прострельного типа мембранная структура являются ча-

стью анодного узла [5] и определяет размер фокусного пятна и интенсивность рентгеновского

излучения. При этом мембрана должна быть достаточно прочной, поскольку внутри трубки для

снижения потерь электронов создается пониженное давление, что приводит к воздействию на мем-

Оперативная неразрушающая методика анализа прогиба мембран...

53

бранный анодный узел перепада давления, который может привести к критической деформации

или разрушению мембраны и последующей неработоспособности устройства.

Для определения прочностных характеристик мембран используются методики, основанные

на анализе величины их прогиба от значения избыточного давления [6—9]. Прогибом мембраны

называют величину перепада высот между максимальной по модулю координатой точки релье-

фа мембраны и плоскостью поверхности пластины, соответствующей основанию мембраны. Для

более точного определения величины прогиба, вызванного приложенным давлением, необходимо

первоначально определить величину исходного прогиба (вызванного остаточными напряжениями,

возникшими в результате проведенных технологических операций изготовления мембраны). Важ-

но отметить, что при анализе изменения прогиба от приложенного давления исследователи часто

пренебрегают наличием исходного прогиба, а также в подавляющем большинстве случаев не учи-

тывают особенности исходной формы мембраны, что необходимо для проведения точного расчета.

Другим примером можно назвать тепловые датчики для измерения скорости потока газовой или

воздушной среды, основанные на эффекте изменения электрического сопротивления резисторов от

температуры, в которых на мембранах расположены нагревательный и измерительные резисторы

[10]. При этом поверхность мембраны должна быть достаточно ровной (обладать небольшим про-

гибом) для повышения чувствительности тепловых датчиков.

Таким образом, в процессе отработки технологии изготовления МЭМС-приборов с мембран-

ными элементами [11] основное внимание уделяется отработке изготовления мембранных струк-

тур, поскольку их параметры определяют характеристики конечного устройства.

Одной из ключевых операций создания мембранных структур является сквозное травление крем-

ниевых пластин с обратной стороны через маску до диэлектрических слоев, сформированных на

лицевой стороне пластин. В процессе такого глубокого травления часто наблюдается недостаточная

селективность фоторезистивной или алюминиевой маски к монокристаллическому кремнию. Так-

же нельзя не отметить сложность контроля момента окончания процесса травления толстого (сотни

микрометров) кремния при сохранении тонкого (сотни нанометров) материала мембраны.

В связи с этим перед разработчиками МЭМС-приборов на базе мембранных структур стоит задача

выбора оптимальных параметров технологических процессов на основе тестирования характеристик

мембранных структур. В настоящее время подобные методики активно разрабатываются [12—23].

Применение бесконтактных методик контроля мембранных структур на поверхности кремни-

евых пластин приводит к оптимизации технологического маршрута и повышению выхода годных

изделий [2]. Стандартной неразрушающей методикой анализа мембранных структур на пластине

является анализ рельефа поверхности пластины в областях их расположения, который определя-

ется посредством оптического профилометра в режиме вертикальной сканирующей интерфероме-

трии [24, 25]. При этом проводится построение карты рельефа поверхности и определение прогиба

мембраны. Данный исходный прогиб связан с наличием остаточных напряжений, возникших в

результате технологических операций изготовления мембраны, и влияет на эксплуатационные ха-

рактеристики конечных изделий.

При оценке результатов проведения технологических операций обычно делается выборка из

нескольких кристаллов. Отбор кристаллов для измерений может быть проведен как после опе-

рации разделения пластины на кристаллы ведущим партию технологом, так и на целой пластине

оператором измерительной установки. Однако для полноценного анализа необходимо проверить

все мембранные структуры на пластине. Это позволит построить карту пластины и оценить рас-

пределение годных кристаллов. Локализация областей с удовлетворительными и неудовлетво-

рительными характеристиками мембран позволит провести соответствие между особенностями

технологического маршрута (неравномерностью по площади пластин процессов формирования и

травления пленок) и выходным распределением параметров структур по пластине. Также в случае

большого процента брака можно ввести в состав мембран дополнительный слой с растягивающи-

ми или сжимающими напряжениями.

Использование стандартной поштучной методики анализа кристаллов с мембранными струк-

турами приводит к значительному увеличению времени проведения измерений. Стоит отметить,

что с учетом тенденции к увеличению количества кристаллов на пластине (за счет снижения раз-

мера элементов одновременно с увеличением диаметра пластин [26—35]), будут требоваться су-

щественные временные затраты оператора и измерительного оборудования.

Отдельно следует отметить, что при использовании стандартной методики определения вели-

чины прогиба мембраны результат анализа будет отличаться в зависимости от выбора линии про-

филя и положения курсора, которые определяются вручную оператором. Это приводит к снижению

точности и сопоставимости результатов измерений при анализе всей пластины.

Дефектоскопия

№ 5

2020

54

А.А. Дедкова, Н.А. Дюжев, Е.Э. Гусев, М.Ю. Штерн

a

б

в

Функциональный слой

Si

Si

Si

Al

Al

Al

Al

Al

ФР

ФР

ФР ФР Al

Al

Al

Al

г

д

Al

Функциональный слой

Функциональный слой

Al

Al

Al

Al

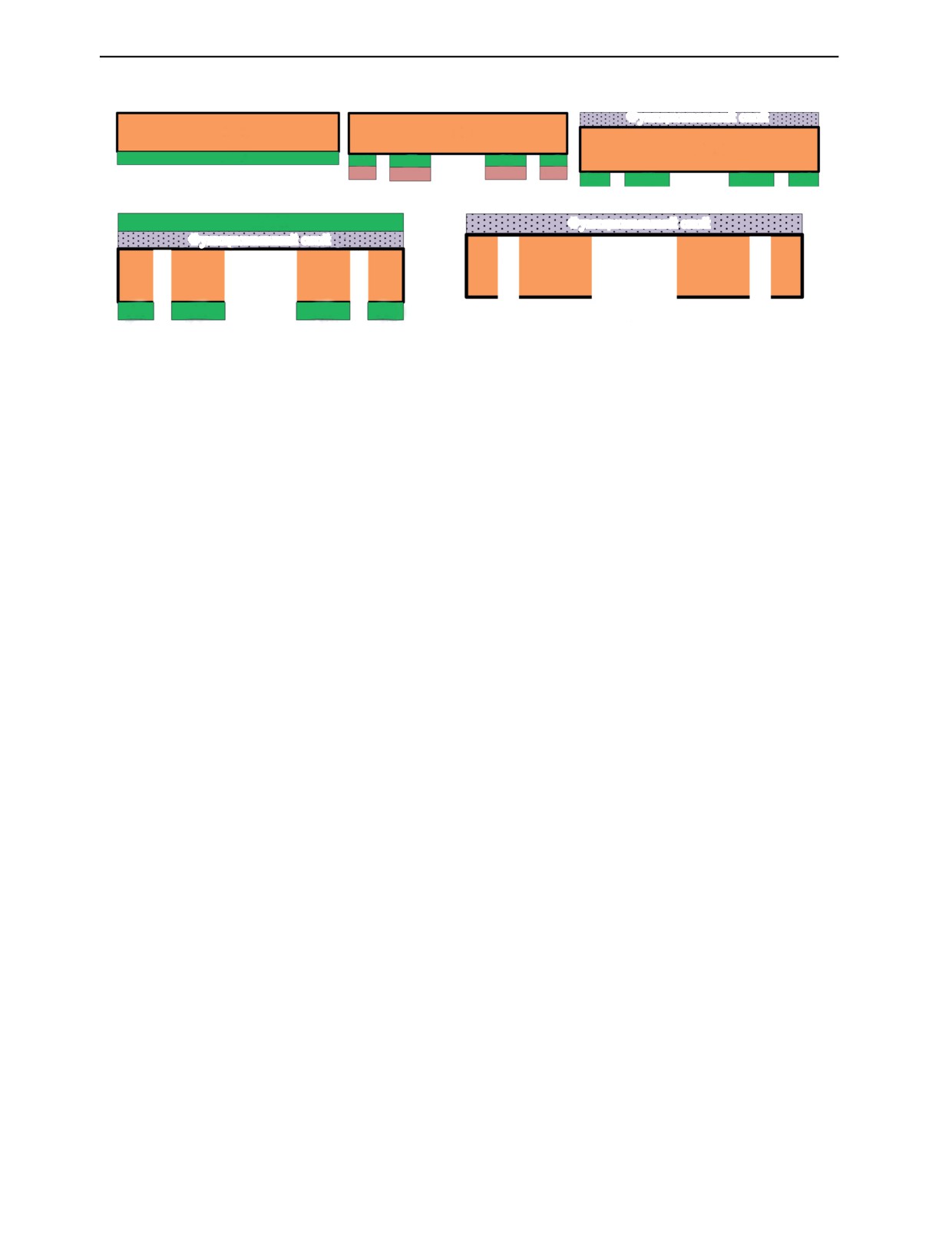

Рис. 1. Технологический маршрут изготовления мембранных структур на кремниевых пластинах:

a — после осаждения слоя алюминия на обратную сторону пластины; б — после формирования фоторезистивной маски и травления

через нее слоя алюминия; в — после удаления фоторезистивной маски и осаждения функционального слоя, формирующего мембрану

на лицевой стороне пластины; г — после сквозного травления кремниевой подложки через алюминиевую маску; д — финальная

мембранная структура после удаления алюминиевой маски.

Таким образом, актуальной задачей является разработка и апробация методики анализа мем-

бранных структур интегрально на всех кристаллах МЭМС-приборов, сформированных на пласти-

не. Данный подход позволяет локализовать области с максимальными значениями выхода годных

кристаллов и области брака по всей поверхности пластины, значительно сократить время измере-

ния всех кристаллов и уменьшить влияние человеческого фактора.

Апробация разработанной авторами методики проведена на пластине диаметром 150 мм, на

которой располагались 288 кристаллов квадратной формы со стороной 6 мм с мембранными струк-

турами различного диаметра. Данные структуры изготавливались по технологическому маршруту,

представленному на рис. 1.

ОПИСАНИЕ МЕТОДИКИ

Для достижения поставленной цели была разработана методика с использованием оптического

профилометра Veeco Wyko NT 9300. Это оборудование позволяет строить и анализировать трех-

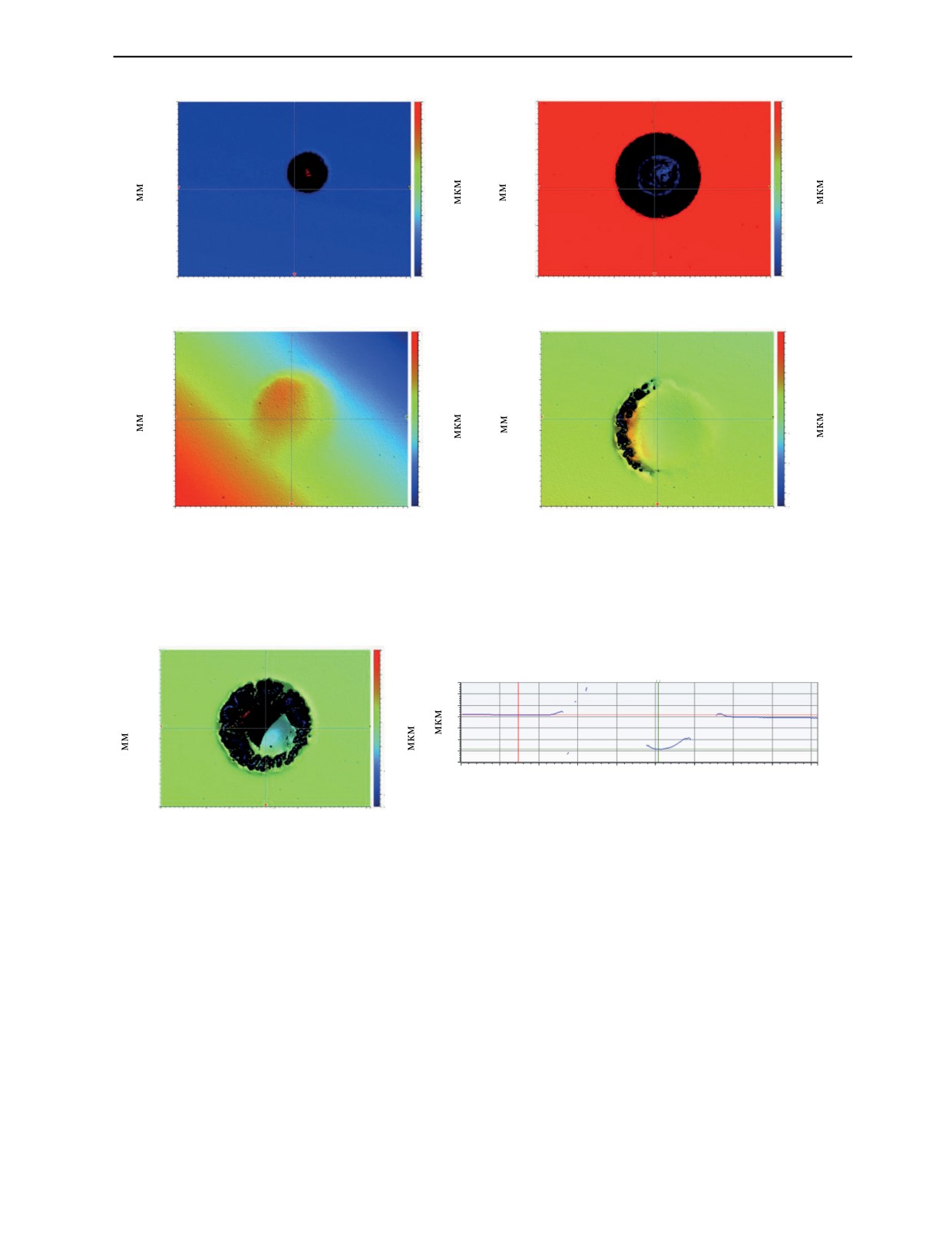

мерную карту поверхности пластины в областях расположения мембранных структур (рис. 2),

определять величину их прогиба (рис. 3). Методика включает регистрацию профиля поверхности

в специализированном режиме и анализ прогиба мембраны с использованием разработанной про-

граммы [36].

Разработан алгоритм анализа отдельной мембраны, который вошел как составная часть в ал-

горитм анализа мембран по всей площади пластины. Для автоматизации процесса измерений на

базе программного обеспечения Veeco Wyko NT 9300 построена специальная сетка, размеры ячеек

которой соответствуют областям расположения мембран, а полные размеры сетки соответствуют

анализируемой рабочей площади пластины. Режимы измерения устанавливаются так же, как и в

стандартном случае. После запуска процесса измерения определяются экспериментальные дан-

ные, соответствующие координатам точек на поверхности анализируемой области. Указанные дан-

ные записываются в виде отдельных файлов для дальнейшей обработки. Количество отдельных

файлов соответствует количеству кристаллов. Эти файлы впоследствии используются для расчета

величины и знака прогиба мембран с помощью разработанной программы.

Для каждой из анализируемых областей поверхности пластины с мембранами в первую оче-

редь необходимо определить тип состояния мембран. В разработанной методике выделено 4 типа

состояния мембран. Первый тип состояния: в анализируемой области отсутствуют признаки ре-

льефа, соответствующие наличию мембраны с прогибом, то есть область анализа представлена

гладкой поверхностью (значение прогиба менее 1 микрона). Второй тип состояния: анализируе-

мый участок характеризуется наличием отверстия, то есть мембрана разрушена (брак). Мембрана

с прогибом от 1 до 10 мкм соответствует третьему типу состояния, мембрана с прогибом более

10 мкм — четвертому типу состояния.

Далее описаны ключевые операции алгоритма анализа мембраны.

Дефектоскопия

№ 5

2020

Оперативная неразрушающая методика анализа прогиба мембран...

55

a

б

3,4

34

3,4

0

3,0

30

3,0

-10

25

2,5

2,5

20

-20

2,0

2,0

15

1,5

1,5

-30

10

1,0

1,0

-40

5

0,5

0,5

0

0,0

-3

0,0

-53

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5

мм

мм

в

г

3,4

3,4

0,6

4

3,0

3,0

0,4

2

2,5

2,5

0,2

0

2,0

2,0

0,0

1,5

1,5

-2

-0,2

1,0

1,0

-4

-0,4

0,5

0,5

-0,6

-6

0,0

-0,7

0,0

-7

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5

мм

мм

Рис. 2. Изображения различных мембран, полученных с использованием оптического профилометра Veeco Wyko NT

9300 (показаны содержащие мембрану области поверхности размером порядка 3,4×4,5 мм2, цветовая шкала соот-

ветствует уровню поверхности в мкм).

a

б

3,4

15

Профиль поверхности:

∆X = 1,8002 мм; ∆Z = -6,0454 мкм

3,0

10

2,5

4

5

2,0

0

0

1,5

-4

-5

1,0

-8

-10

0,0

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

4,5

0,5

-15

мм

0,0

–18

0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5

мм

Рис. 3. Изображение мембраны (а) и профиль поверхности (б), полученные с помощью оптического профилометра

Veeco Wyko NT 9300.

Сначала выполняется операция выравнивания, которая заключается в удалении наклона по-

верхности (рис. 4 а, б).

Поскольку экспериментальные данные могут содержать точечные дефекты или загрязняющие

частицы, присутствует алгоритм для удаления таких пиковых выбросов.

Для определения параметров мембранных структур первоначально необходимо опреде-

лить зону, в которой расположена мембрана. Поскольку образец невозможно расположить иде-

ально ровно для проведения измерений, мембрана смещена относительно центра поля зрения

(см. рис.

2). При исследованиях могут присутствовать мембраны различного диаметра

(см. рис. 2), что зависит от используемого литографического рисунка. Определение области рас-

положения мембраны с различным типом состояния осуществляется путем сравнения данных со

средним уровнем поверхности, полученным на предыдущем этапе при выравнивании поверхно-

сти, что позволяет определить граничные области расположения мембранной структуры.

Дефектоскопия

№ 5

2020

56

А.А. Дедкова, Н.А. Дюжев, Е.Э. Гусев, М.Ю. Штерн

a

б

мкм

–700

-800

40

-900

20

4

мкм

0

4

-20

3

4

-40

3

2

-60

2мм

мм

2

1

5

4

1

мм

3

2

0

1

0

0

0

мм

в

г

40

40

20

20

мкм

мкм

4

4

0

0

2

мм

2мм

-20

–20

0

0

5

4

3

5

4

3

2

2

1

0

1

0

мм

мм

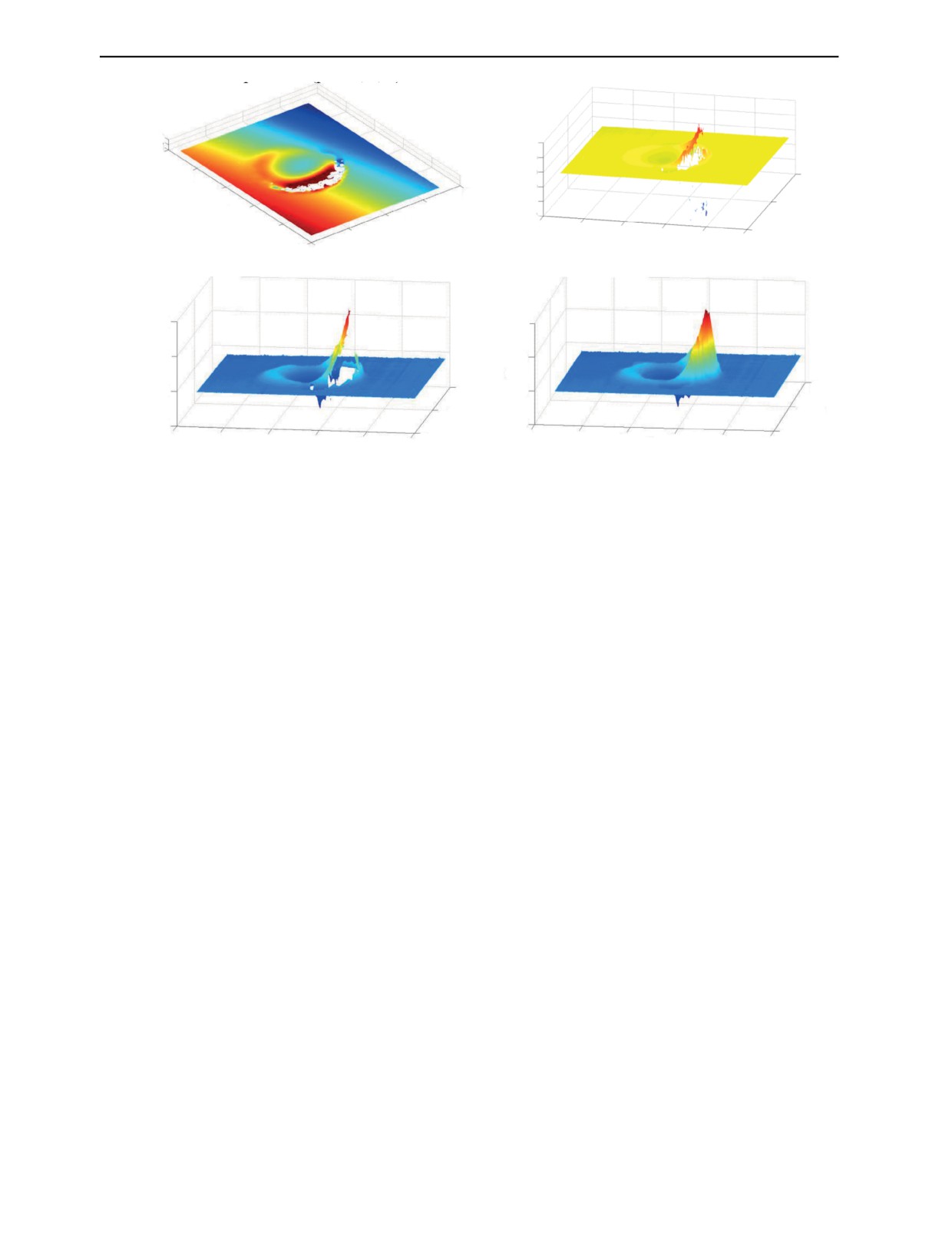

Рис. 4. Вид области с мембраной: а — исходные экспериментальные данные, б — после удаления линейного наклона,

в — после усреднения, г — после восстановления промежуточных данных.

В случае отсутствия значимых данных, отличающихся от среднего уровня поверхности, де-

лается вывод, что область анализа представлена гладкой поверхностью, то есть выделяется тип

состояния мембраны «1». Тип состояния мембраны «2» отличается отсутствием информативных

данных в предполагаемой области присутствия мембраны, то есть преобладают неопределенные

значения (Not a Number — NaN). Если не зафиксированы типы состояний «1» и «2», то делается

вывод, что в данной области присутствует мембранная структура с ненулевым прогибом, то есть

возможны типы состояний мембран «3» и «4».

Важной особенностью работы с экспериментальными данными является частичное отсутствие

результатов измерения (черные области на рис. 2 и 3а, пустые области на рис. 3б, соответствующие

NaN), которое учитывалось при обработке результатов. Это приводит к необходимости проводить

не только процедуры усреднения и сглаживания данных (рис. 4в), но и процедуры восстановления

данных (рис. 4г).

Затем в предполагаемой зоне присутствия мембраны рассчитывается прогиб. Численная ве-

личина прогиба вычисляется исходя из максимального перепада по вертикальной оси между из-

меренными данными и средним уровнем поверхности. При этом учитывается, что максимальный

прогиб должен быть ближе к центру мембраны. Для этого анализ областей ближе к краю мембра-

ны не проводится, что позволяет отсечь ряд неинформативных особенностей экспериментальных

данных. Также определяется преимущественная тенденция выпуклости или вогнутости рельефа

мембранной структуры (см. рис. 3).

При разработке программы для анализа прогиба мембран на пластине учитывалось, что опера-

тору важно иметь возможность получения полной краткой информации о всех мембранных струк-

турах на пластине: о типе состояния мембраны (одном из 4 типов состояния), о величине прогиба

и его знаке (выпуклость или вогнутость). Вышеуказанная информация выводится на экран для всех

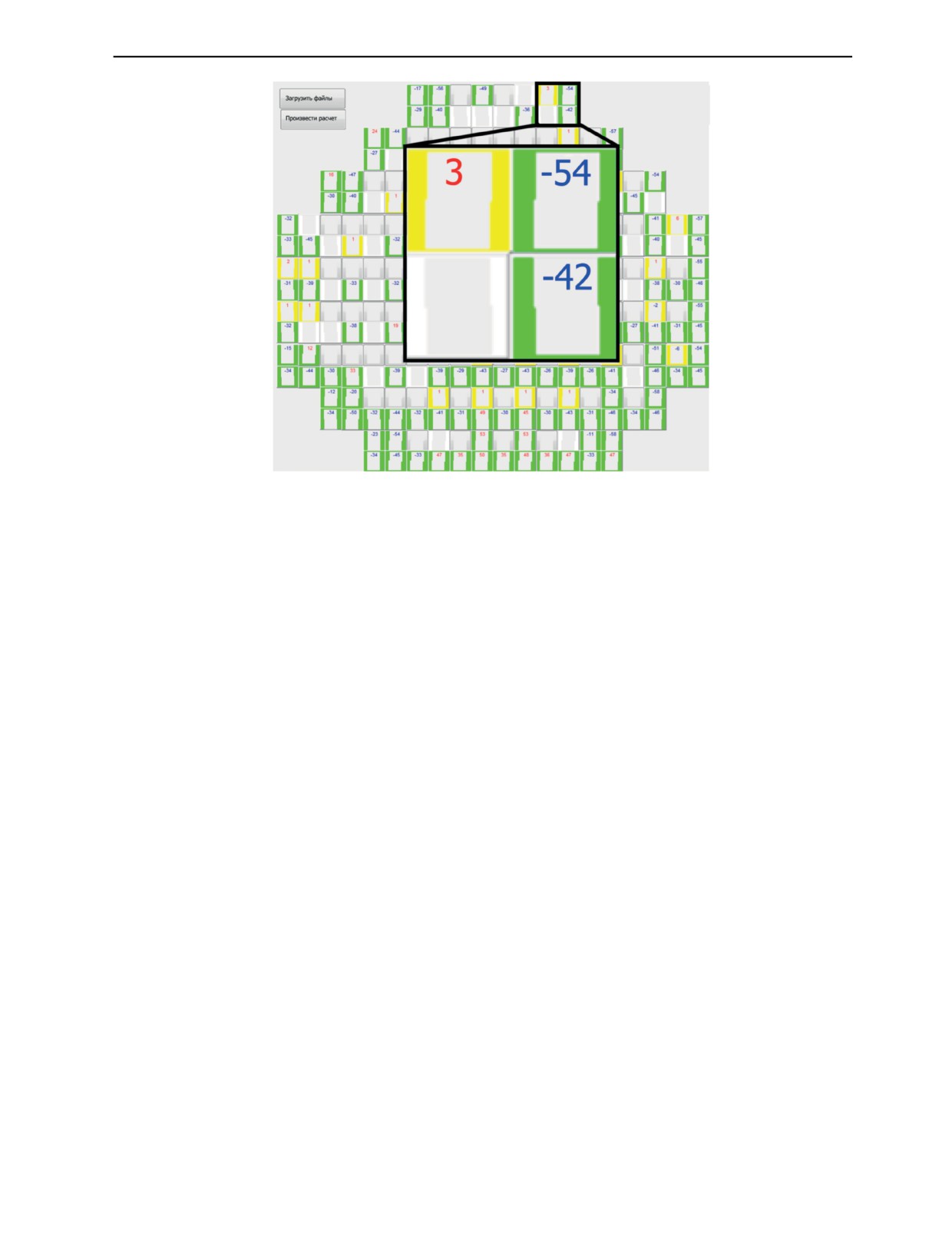

мембран на пластине в кратком и удобном для восприятия виде. Пример результата расчета вели-

чины прогиба по карте поверхности пластины с мембранными структурами приведен на рис. 5.

Для реализации вышеуказанной задачи и составления удобного интерфейса пользователя ис-

пользовалась среда визуального программирования. Расположение кристаллов с мембранами на

пластине отображается с помощью сетки. Различные цвета ячеек сетки и текста позволяют опера-

тору быстро проанализировать характеристики мембран. Представление данных наглядно показы-

вает расположение областей, в которых мембрана критически деформирована.

После анализа карты поверхности в целом, оператор может получить доступ к более подроб-

ной информации, нажав на соответствующую ячейку сетки. При этом он получает информацию

Дефектоскопия

№ 5

2020

Оперативная неразрушающая методика анализа прогиба мембран...

57

Рис. 5. Вид окна программы с рассчитанными значениями прогиба в мкм для всех мембран, расположенных в ячейках

сетки: серая ячейка — мембрана без прогиба (тип состояния «1»); белая ячейка — мембрана критически деформирована

(тип состояния «2»); желтая ячейка — мембрана с небольшим прогибом (тип состояния «3»); зеленая ячейка — мембрана

с существенным прогибом (тип состояния «4»).

о сложной форме поверхности мембраны, которую стоит использовать впоследствии для анализа

при расчете прочностных характеристик мембраны.

Проведен анализ необходимого времени для выполнения исследований с использованием

стандартной методики и вышеописанной методики. Процесс выбора области измерения занимает

10·N с для стандартной методики и 10 с для разработанной методики (выбор первой области из-

мерения), где N — количество кристаллов на пластине. При этом продолжительность процесса

непосредственного измерения зависит от величины перепада высот и в среднем занимает около

20·N с для обоих случаев. Первичный анализ данных занимает около 20·N с для стандартной мето-

дики и менее 1 с для разработанной методики. Сохранение данных занимает около 10·N с для стан-

дартной методики и менее 1 с для разработанной методики. Итого (10 + 20 + 20 + 10)·N с, то есть

60·N с — время, затраченное на измерение N мембранных структур с использованием стандартной

методики, (10 + 20·N + 1 + 1) с — время для измерения N мембранных структур по разработанной

методике. Из этого следует, что время измерения сокращается в 2-3 раза. При этом длительность

присутствия оператора непосредственно в процессе измерений на оптическом профилометре со-

кращается со всего процесса измерения 60·N с до операции выбора области измерения в 10 с. Вре-

мя, необходимое для запуска оборудования и установки образца, в обоих случаях одинаково и при

анализе не учитывалось.

ЗАКЛЮЧЕНИЕ

Разработана неразрушающая методика автоматического анализа прогиба мембран, распо-

ложенных на пластине. Методика включает измерение мембранных структур на всей площади

пластины и автоматическое определение прогиба по всем мембранам на пластине, оптимизирует

последующий анализ. Применение подобных методик оптимально в случае необходимости ана-

лиза мембранных структур на всей площади пластины. Данный подход позволяет локализовать

области с максимальным выходом требуемых кристаллов МЭМС-приборов и области брака по

всей поверхности пластины, значительно сократить время измерения всех кристаллов на пла-

стине. Использование данной методики позволяет повысить точность оценки выхода годных

мембранных структур, а также скорректировать их технологические маршруты для увеличения

выхода годных кристаллов.

Дефектоскопия

№ 5

2020

58

А.А. Дедкова, Н.А. Дюжев, Е.Э. Гусев, М.Ю. Штерн

Авторы выражают благодарность ведущему инженеру ЦКП «Микросистемная техника и элек-

тронная компонентная база» НИУ МИЭТ Кирееву В.Ю. за обсуждения материалов статьи и сде-

ланные полезные замечания.

Работа выполнена на оборудовании ЦКП «Микросистемная техника и электронная ком-

понентная база» МИЭТ при поддержке Министерства науки и высшего образования Рос-

сийской Федерации (Соглашение № 075-15-2019-1650, уникальный идентификатор проекта

RFMEFI59419X0018).

СПИСОК ЛИТЕРАТУРЫ

1. Банников Е.В. Использование ППК в промышленности // International Scientific Review of the

Problems and Prospects оf Modern Science and Education. 2019. С. 25—28.

2. Djuzhev N.A., Gusev E.E., Dedkova A.A., Makhiboroda M.A. Non-destructive method of surface

mapping to improve accuracy of mechanical stresses measurements // IOP Conference Series: Materials

Science and Engineering. 2018. V. 289(1). P. 012007. DOI: 10.1088/1757-899X/289/1/012007

3. Djuzhev N.A., Dedkova A.A., Gusev E.E., Makhiboroda M.A., Glagolev P.Y. Non-Contact Technique for

Determining the Mechanical Stress in thin Films on Wafers by Profiler // IOP Conference Series: Materials

Science and Engineering. 2016. V. 189(1). P. 012019. DOI: 10.1088/1757-899X/189/1/012019

4. Киреев В.Ю. Введение в технологии микроэлектроники и нанотехнологии. М.: ФГУП «ЦНИ-

ИХМ», 2008. 432 с.

5. Djuzhev N.A., Makhiboroda M.A., Preobrazhensky R.Y., Demin G.D., Gusev E.E., Dedkova A.A.

Development and study of a conceptual model of an X-ray source with a field emission cathode // Journal of

Surface Investigation. 2017. V. 11(2). P. 443—448. DOI: 10.1134/S1027451017020239

6. Gusev E.E., Borisova A.V., Dedkova A.A., Salnikov A.A., Kireev V.Yu. The effect of ion beam etching on

mechanical strength multilayer aluminum membranes // Proceedings of the 2019 IEEE Conference of Russian

Young Researchers in Electrical and Electronic Engineering, ElConRus. 2019. V. 8657243. P. 1990—1994.

DOI: 10.1109/EIConRus.2019.8657243.

7. Zhao F. Nonlinear solutions for circular membranes and thin plates // Proceedings Modeling, Signal

Processing, and Control for Smart Structures. 2008. V. 6926. Р. 69260W. DOI: 10.1117/12.775511

8. Plaut R.H. Linearly elastic annular and circular membranes under radial, transverse, and torsional

loading. Part I: large unwrinkled axisymmetric deformations // Acta Mech. 2009. V. 202. P. 79—99. DOI:

10.1007/s00707-008-0037-3.

9. Neggers J., Hoenagels J.P.M., Hild F., Roux S., Geers M.G.D. Direct Stress-Strain Measurements from

Bulged Membranes Using Topography Image Correlation // Experimental Mechanics. 2014. V. 54. Is.5.

P. 717—727. DOI: 10.1007/s11340-013-9832-4

10. Беспалов В.А., Васильев И.А., Дюжев Н.А., Мазуркин Н.С., Новиков Д.В., Попков А.Ф. Модели-

рование первичного преобразователя скорости потока газа мембранного типа // Известия вузов. ЭЛЕК-

ТРОНИКА. 2014. № 3(107). С. 50—56.

11. Dyuzhev N.A., Gusev E.E., Gryazneva T.A., Dedkova A.A., Dronova D.A., Kireev V.Y., Kirilenko E.P.,

Migunov D.M., Novikov D.V., Patyukov N.N., Presnukhina A.A., Bakun A.D., Ermakov D.S. Fabrication and

Study of Parameters and Properties of Nanostructured Membranes for MEMS Devices // Nanotechnologies in

Russia. 2017. V. 12(7-8). P. 426—437. DOI: 10.1134/S1995078017040073

12. Djuzhev N.A., Gusev E.E., Dedkova A.A., Patiukov N.N. Determination of mechanical stress in the

silicon nitride films with a scanning electron microscope // Proceedings of SPIE—The International Society

for Optical Engineering. 2016. P. 1022428. DOI: 10.1117/12.2250118

13. Muruganandam D. Influence of Post Weld Heat Treatment in Friction Stir Welding of

AA6061 and AZ61 Alloy // Russian Journal of Nondestructive Testing. 2018. V. 54(4). P. 294—301.

DOI: 10.1134/s1061830918040095

14. Volchkov S.O., Dukhan A.E., Dukhan E.I., Kurlyandskaya G.V. Computer-aided inspection center for

magnetoimpedance spectroscopy // Russian Journal of Nondestructive Testing. 2016. V. 52(11). P. 647—652.

DOI:10.1134/s1061830916110097

15. Rudnitsky V.A., Kren A.P., Lantsman G.A. Determining Yield Strength of Metals by Microindentation

with a Spherical Tip // Russian Journal of Nondestructive Testing. 2019. V. 55(2). P. 162—168. DOI: 10.1134/

S1061830919020098

16. Donati S., Martini G. 3D Profilometry with a Self-Mixing Interferometer: Analysis of the Speckle Error

// IEEE Photonics Technology Letters. 2019. V. 31(7). P. 545—548. DOI: 10.1109/LPT.2019.2901274

17. Vairavan R., Ong N.R., Sauli Z., Kirtsaeng S., Sakuntasathien S., Shahimin M.M., Alcain J.B.,

Lai S.L., Paitong P. and Retnasamy V. 3D silicon breast surface mapping via structured light profilometry //

AIP Conference Proceedings. 2017. V. 1885. Is.1. P.020252. DOI: 10.1063/1.5002446

18. Bazulin A.E., Bazulin E.G. Application of antenna arrays and organosilicon polymers as an immersion

medium for ultrasonic testing of objects with rough surfaces // Russian Journal of Nondestructive Testing.

2014. V. 50(7). P. 377—384. DOI: 10.1134/s106183091407002x

Дефектоскопия

№ 5

2020

Оперативная неразрушающая методика анализа прогиба мембран...

59

19. Panjan P., Сekada M., Panjan M., Сurkoviс L., Paskvale S. Surface density of growth

defects in different PVD hard coatings prepared by sputtering // Vacuum. 2012. V. 86(6). P. 794—798.

DOI: 10.1016/j.vacuum.2011.07.013

20. Kovalevskaya Z.G., Uvarkin P.V., Tolmachev A.I. Some features of the formation of the surface

microrelief of steel under ultrasonic finishing treatment // Russian Journal of Nondestructive Testing. 2012.

V. 48(3). P. 153—158. DOI:10.1134/s1061830912030047

21. Osipov S.P., Usachev E.Y., Chakhlov S.V., Shchetinkin S.A., Osipov O.S. Specific Features of Material

Recognition by the Multi-Energy X-Ray Method // Russian Journal of Nondestructive Testing. 2019. V. 55(4).

Р. 308—321. DOI: 10.1134/s1061830919040119

22. Ивина Н.Ф., Балабаев С.М., Тагильцев А.А. Анализ собственных колебаний круглых изгибных

пьезопреопразователей мембранного типа с произвольным соотношением размеров // Дефектоскопия.

2003. № 8. С. 24—31.

23. Владимиров А.П., Капустин Д.С. Сравнительный анализ методов динамической и голографиче-

ской интерферометрии на примере деформаций мембраны // Дефектокопия. 2004. № 1. С. 76—81.

24. Jiang C., Kilcullen P., Liu X., Ozaki T., Liang J. Three-dimensional structured light profilometry using a

bandwidth-limited projector // Proceedings of SPIE—The International Society for Optical Engineering. 2019.

V. 109320. P. 109320K. DOI: 10.1117/12.2510145

25. Mao C-L., Lu R-S., Dong J-T., Zhang Y-Z. Overview of the 3D Profilometry of Phase Shifting Fringe

Projection // Jiliang Xuebao/Acta Metrologica Sinica. 2018. V. 39(5). P. 628—640. DOI: 10.3969/j.issn.1000-

1158.2018.05.07

26. Rhee H.S., Kim I.R., Jeong J.H., Son N.K., Hong H.B., Cho S.I., Park Y.M., Kim D.W., Choi Y.K.,

Ahn J.H., Kang S.G., Yeo K.H., Kim J.T., Lee E.C., Youn J.M., Yoon J.S. 8LPP Logic Platform Technology

for Cost-Effective High Volume Manufacturing // Symposium on VLSI Technology. 2018. P. 217—218.

DOI: 10.1109/VLSIT.2018.8510673

27. Lanzillo N.A., Motoyama K., Hook T., Clevenger L. Impact of Line and Via Resistance on Device

Performance at the 5nm Gate All Around Node and beyond // IEEE International Interconnect Technology

Conference. 2018. V. 8430294. P. 70—72. DOI: 10.1109/IITC.2018.8430294

28. Bae G., Bhuwalka K.K., Lee S-H., Song M.-G., Jeon T-S., Kim C., Kim W., Park J., Kim S., Kwon U.,

Jeon J., Nam K-J., Lee S., Lian S., Seo K-I., Lee S-G., Park J.H., Heo Y-C., Rodder M.S., Kittl J.A., Kim Y.,

Hwang K., Kim D-W., Liang M-S., Jung E.S. A novel tensile Si (n) and compressive SiGe (p) dual-channel

CMOS FinFET co-integration scheme for 5nm logic applications and beyond // Technical Digest — International

Electron Devices Meeting. 2017. V. 7838496. P. 28.1.1—28.1.4. DOI: 10.1109/IEDM.2016.7838496

29. Ming L., Kyoung H.Y., Sung D.S., Yun Y.Y., Kim D-W., Tae Y.C., Kyung S.O., Lee W-S. Sub-10 nm gate-

all-around CMOS nanowire transistors on bulk Si substrate // Digest of Technical Papers — Symposium on

VLSI Technology. 2009. V. 5200646. P. 94—95.

30. Braun T., Becker K.-F., Voges S., Bauer J., Kahle R., Bader V., Thomas T., Aschenbrenner R.,

Lang K.-D. 24”×18” Fan-out panel level packing // Proceedings — Electronic Components and Technology

Conference. 2014. V. 6897401. P. 940—946. DOI:10.1109/ECTC.2014.6897401

31. Koitzsch M., Lewke D., Schellenberger M., Pfitzner L., Ryssel H., Zühlke H-U. Enhancements

in resizing single crystalline silicon wafers up to 450 mm by using thermal laser separation // ASMC

(Advanced Semiconductor Manufacturing Conference) Proceedings. 2012. V. 6212923. P. 336—341.

DOI: 10.1109/ASMC.2012.6212923

32. Yang Y., Kushner M.J. 450 mm dual frequency capacitively coupled plasma sources: Conventional,

graded, and segmented electrodes // Journal of Applied Physics. 2010. V. 108(11). P.

113306.

DOI: 10.1063/1.3517104

33. Fischer A., Kissinger G. Load induced stresses and plastic deformation in 450 mm silicon wafers //

Applied Physics Letters. 2007. V. 91(11). P. 111911. DOI: 10.1063/1.2784964

Transactions on Semiconductor Manufacturing. 2005. V. 18(4). P. 501—509. DOI: 10.1109/TSM.2005.858471

35. Ge M., Zhu H., Huang C., Liu A., Bi W. Investigation on critical crack-free cutting depth for single

crystal silicon slicing with fixed abrasive wire saw based on the scratching machining experiments // Materials

Science in Semiconductor Processing. 2018. V. 74. Р. 261—266. DOI: 10.1016/j.mssp.2017.10.027

36. Дедкова А.А., Дюжев Н.А. Программа обработки данных серии измерений мембранных струк-

тур для определения их прогиба и качественных особенностей. Свидетельство на программу для

ЭВМ № 2019663188.

Дефектоскопия

№ 5

2020