Общие вопросы дефектоскопии

УДК 620.179.1

РАЗРАБОТКА МЕТОДИКИ ПРОГНОЗИРОВАНИЯ ОБРАЗОВАНИЯ ДЕФЕКТОВ

В КОНЦЕВОЙ ЧАСТИ СВАРНОГО СОЕДИНЕНИЯ НА ОСНОВЕ МОДЕЛИРОВАНИЯ

ТЕПЛОВЫХ ПРОЦЕССОВ

© 2020 г. М.А. Шолохов1,2,*, Я.Г. Смородинский2,3,**, А.Ю. Мельников1,2,***, Д.С. Бузорина1,2,****

1ООО «ШТОРМ», Россия 620100 Екатеринбург, ул. Народной воли, 115

2ФГАОУ ВПО «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина»,

Россия 620002 Екатеринбург, ул. Мира, 19

3ФГБУН Институт физики металлов имени М.Н. Михеева УрО РАН, Россия 620108 Екатеринбург,

ул. С. Ковалевской, 18

****darja.buzorina@yandex.ru

Поступила в редакцию 26.02.2020; после доработки 21.03.2020

Принята к публикации 23.03.2020

Рассмотрена проблема прогнозирования появления дефектной зоны в конце сварного соединения и определения ее

размеров на основе результатов моделирования. Исследовано влияние отражения теплоты от кромки изделия на измене-

ние основных характеристик соединения (геометрических размеров шва, механических свойств соединения).

Представлена математическая модель распространения теплоты с учетом влияния границ изделия и на ее основе опре-

делены регрессионные уравнения изменения размеров шва, которые позволили прогнозировать размеры дефектной

зоны. Приведен алгоритм выбора режимов сварки, учитывающий влияние отражения теплоты, построенный на основе

математической модели, а также рассмотрена его практическая реализация.

Ключевые слова: концевая часть соединения, однодуговая сварка, прогнозирование образования дефектов, матема-

тическое моделирование, алгоритм выбора параметров режима.

DOI: 10.31857/S0130308220050085

ВВЕДЕНИЕ

В настоящее время, несмотря на широкое распространение дуговой сварки в защитных газах,

возникает проблема обеспечения постоянства геометрических размеров сварного шва по всей

длине и прогнозирования появления дефектов, в том числе в концевых участках, являющихся, по

данным статистики, наиболее дефектными. Характерные для концевой части дефекты приведены

на рис. 1—3. В данных участках происходит изменение не только геометрических параметров

шва, но и, что особенно опасно, механических свойств соединения, в частности снижение пла-

стичности металла в зоне термического влияния из-за роста зерна вследствие чрезмерно большого

времени нахождения при высоких температурах.

Изменение параметров шва, вызванное перегревом концевой части соединения, наиболее ярко

проявляется в зонах, где в силу конструктивных особенностей свариваемого изделия невозможно

установить выводные планки, на которых должен оставаться концевой участок шва. Зачастую это

относится к случаям приварки ребер жесткости в пространственных конструкциях (например,

отдельные модули пролетов мостов и др.).

Существующие методы обеспечения постоянства геометрических размеров шва и прогнозиро-

вания появления дефектов носят частный характер, имеют большое количество эмпирических

зависимостей и мало применимы на практике. В то же время для прогнозирования образования

дефектов широкое применение находят методы математического моделирования [1—2].

Таким образом, актуальной задачей является обеспечение постоянства качества сварного сое-

динения по всей его длине на основе разработки методики прогнозирования образования дефектов

и их устранения при учете результатов математического моделирования процессов теплопереноса.

1. ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ВЛИЯНИЯ ОТРАЖЕНИЯ ТЕПЛОТЫ

НА ОБРАЗОВАНИЕ ДЕФЕКТНОГО УЧАСТКА ШВА

Для оценки степени влияния перегрева конца соединения на образование дефектной зоны и ее

характеристики были проведены экспериментальные исследования. В результате их проведения

удалось установить ряд важных выводов об особенностях образования дефектных участков свар-

ного соединения.

Разработка методики прогнозирования образования дефектов в концевой части...

61

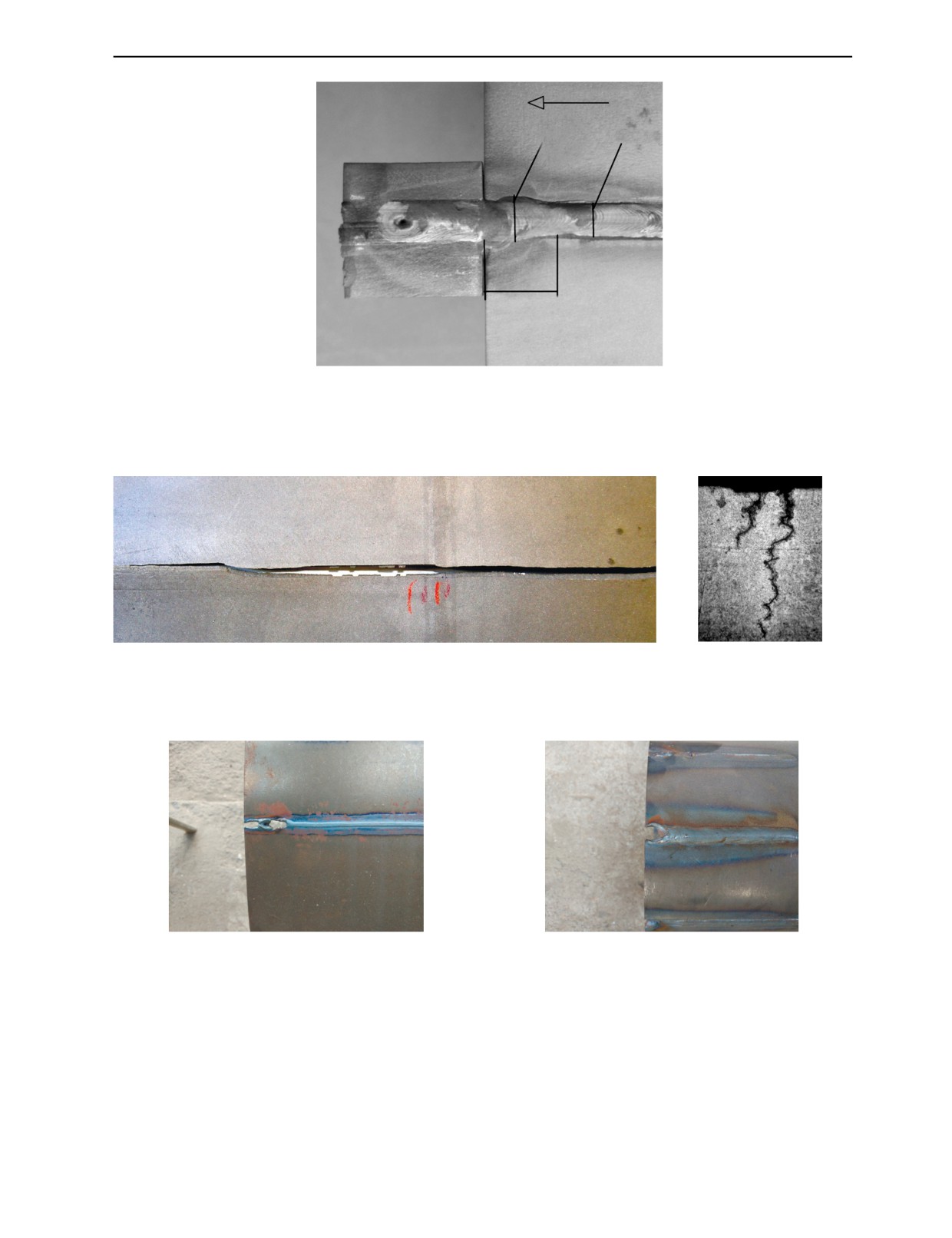

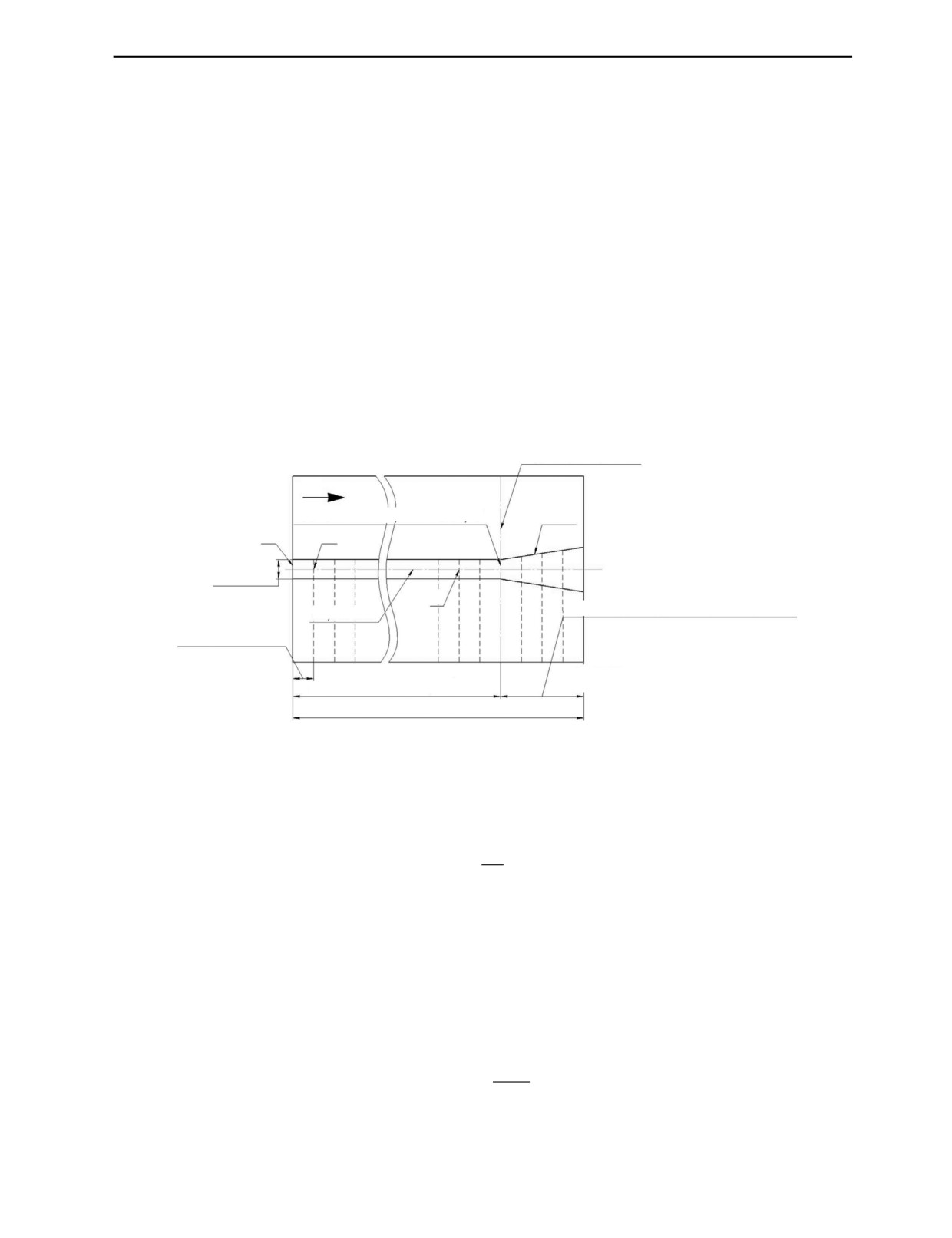

Направление сварки

eкон

eстац

Зона влияния

кромки изделия

Рис. 1. Расширение концевого участка продольного шва обечайки с толщиной стенки 4 мм вследствие отражения тепло-

ты от кромки: eстац — ширина шва вне зоны влияния отражения теплоты от кромки; eкон — ширина шва в зоне влияния

отражения теплоты от кромки; режим сварки: I

= 140А, Uд = 21,5 В, Vсв = 12 м/ч, материал обечайки сталь 09Г2С.

св

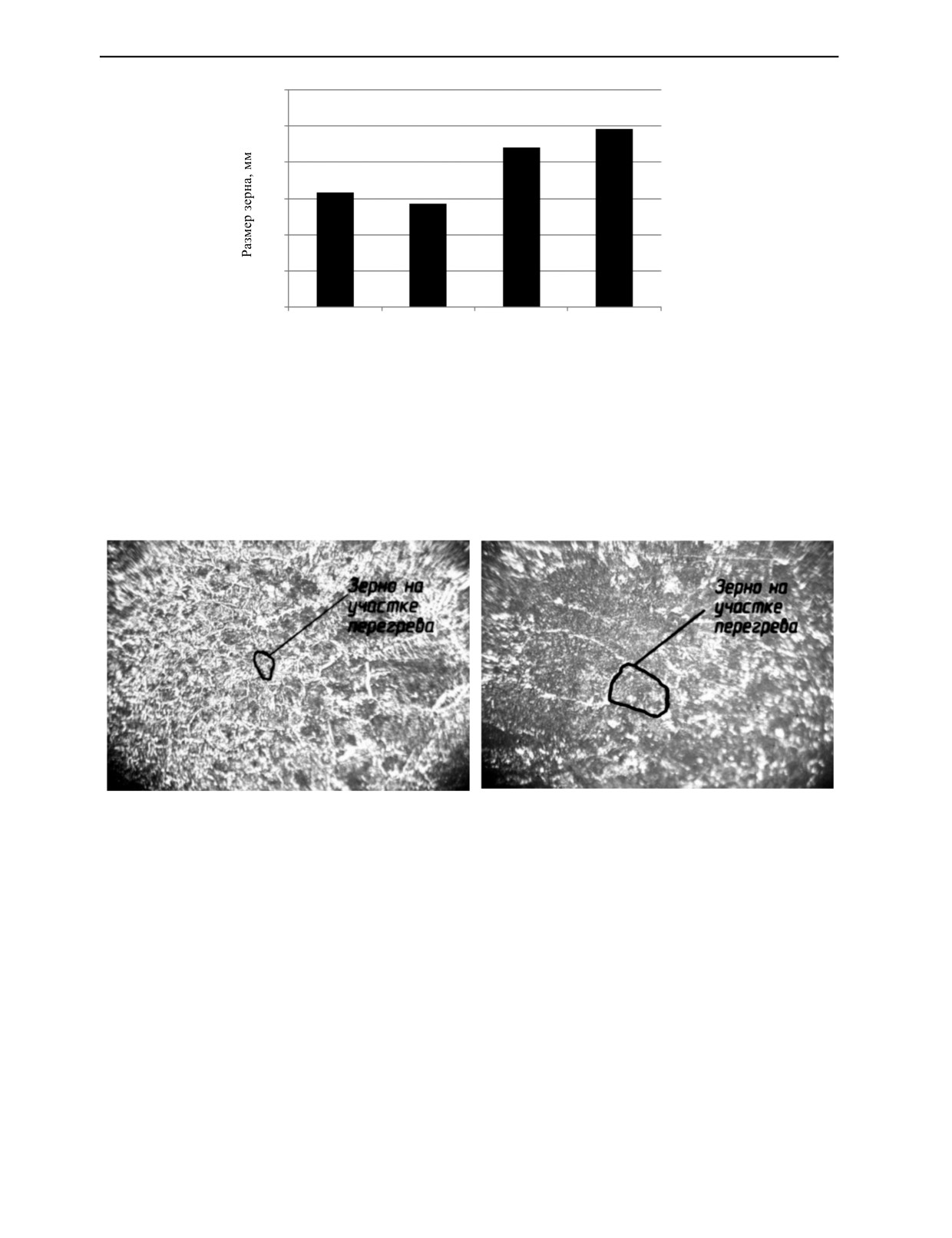

а

б

Рис. 2. Трещины в металле, вызванные перегревом концевой части изделия (материал: сталь 10ХСНД, толщина 6,0 мм):

внешний вид дефекта (а); макрошлиф трещины (б).

а

б

Рис. 3. Прожоги в конце изделия, вызванные перегревом концевой части соединения (материал: сталь 09Г2С): тол-

щина металла 2,0 мм (Iсв = 90А, Uд = 16,7 В, Vсв = 20 м/ч) (а); толщина металла 4,0 мм (Iсв = 170 А, Uд = 22,3 В,

Vсв = 20 м/ч) (б).

Измерение температуры в процессе сварки позволило установить, что максимальные темпера-

туры нагрева концевого участка шва в среднем на 20—35 % выше, чем в середине сварного соеди-

нения. Контроль геометрических параметров сварных швов показал, что влияние отражения

теплового потока от края свариваемого изделия приводит к увеличению ширины шва на 15—20 %

и снижению высоты усиления на 48 %.

Проведенные исследования показали, что процессы отражения теплоты оказывают существен-

ное влияние на изменение размеров зоны термического влияния, а также размеров зерна в зоне

Дефектоскопия

№ 5

2020

62

М.А. Шолохов, Я.Г. Смородинский, А.Ю. Мельников, Д.С. Бузорина

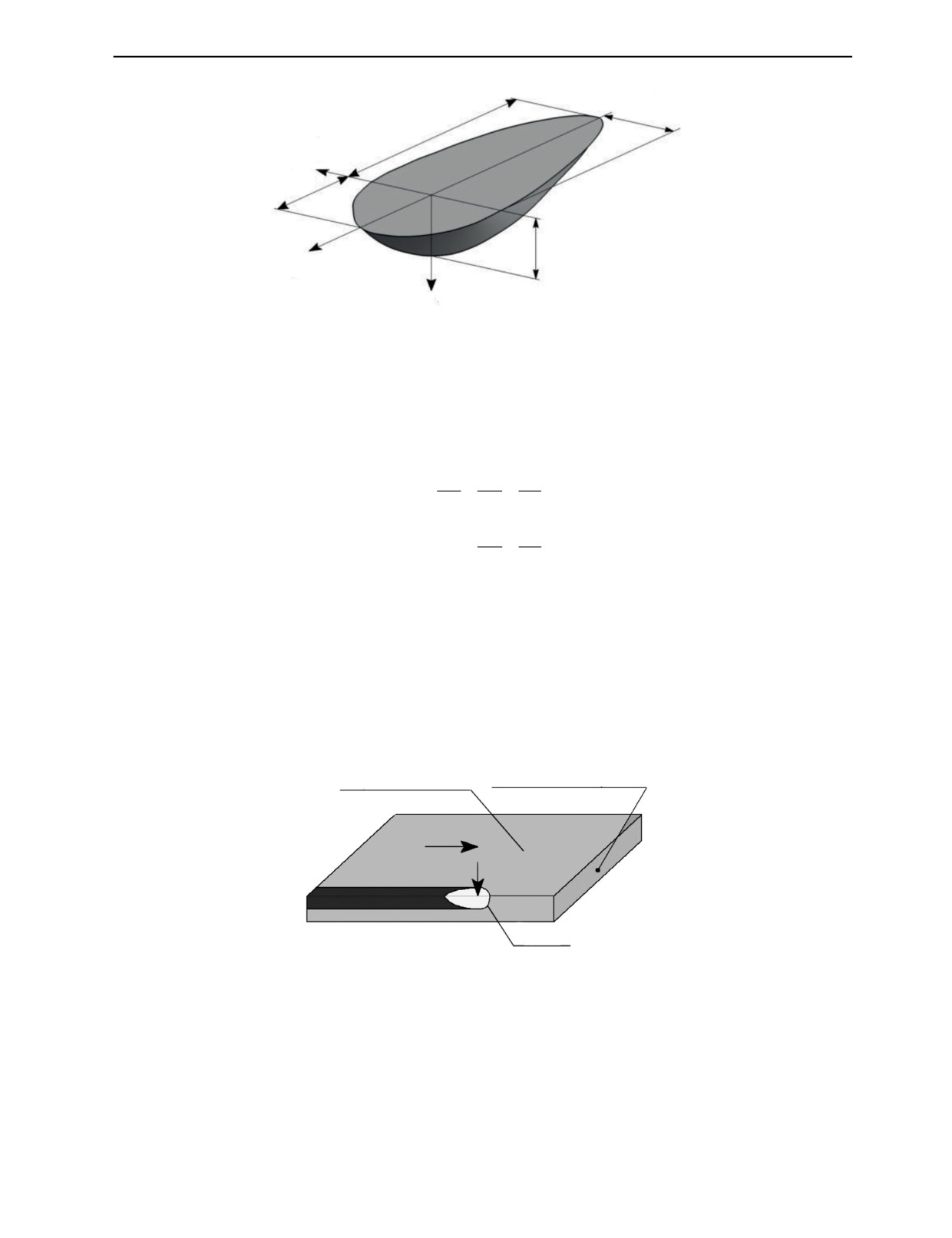

0,6

0,5

0,4

0,3

0,2

0,1

0

Середина

45

30

15

образца

Расстояние от дуги до кромки пластины, мм

Рис. 4. Изменение размера зерна на участке перегрева при сварке образцов из стали 09Г2С.

перегрева. В концевых участках соединения ширина зоны термического влияния увеличивается на

30 %, а ширина зоны перегрева — на 104 %. Размер зерна в зоне перегрева при этом возрастает

до 55 % (рис. 4, 5).

а

б

Рис. 5. Фотографии микроструктуры в зоне перегрева при однодуговой сварке образцов из стали 09Г2С (увеличение

×100): в середине образца (а), в 15 мм от торца свариваемых пластин (б).

Перегрев концевой части соединения отраженным от кромки тепловым потоком приводит

также к снижению ударной вязкости при движении от середины к краю, снижение составляет

до 40 %.

Результаты экспериментальных исследований показали, что отражение теплоты от кромки

является основной причиной резкого недопустимого снижения работоспособности соединения в

концевой его части. В связи с этим возникает необходимость разработки численной модели про-

цессов распространения теплоты для возможности дальнейшего прогнозирования образования

дефектной зоны и ее размеров, а также для разработки эффективных мер для снижения его воз-

действия и устранения дефектов.

2. РАЗРАБОТКА МЕТОДИКИ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ДЕФЕКТНОЙ ОБЛАСТИ

НА ОСНОВЕ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ

Математическое моделирование процессов образования дефектной области выполняли для

низколегированных низкоуглеродистых сталей (на примере стали 09Г2С) и высоколегированных

Дефектоскопия

№ 5

2020

Разработка методики прогнозирования образования дефектов в концевой части...

63

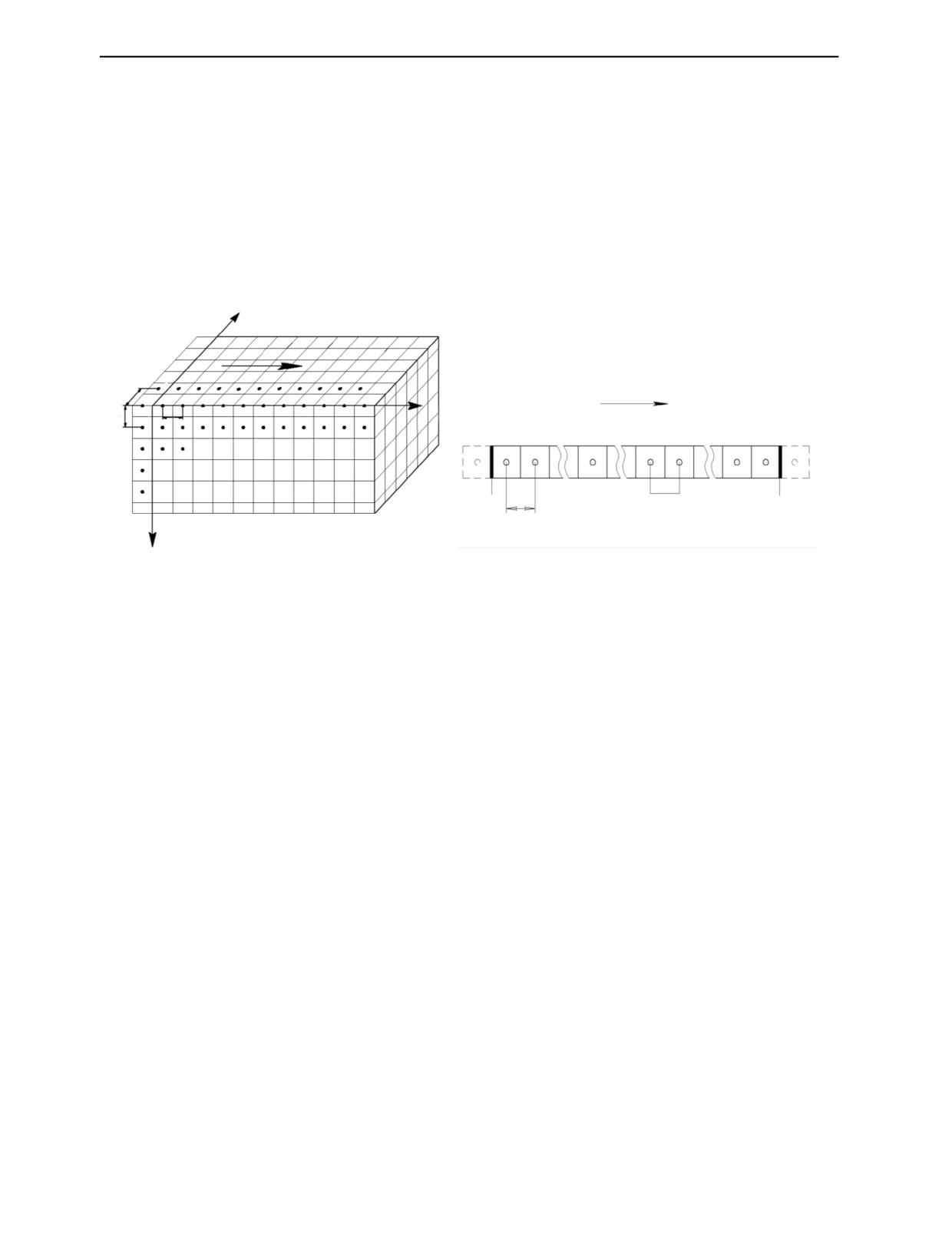

e/2

ab

Y'

af

X'

c

Z'

Рис. 6. Размеры источника нагрева (сварочной ванны).

нержавеющих сталей (на примере стали 08Х17Т). При разработке математической модели про-

цесса распространения теплоты учитывали изменение теплофизических свойств материала (с(T),

ρ(T), λ(T)), которые подбирались на основе данных, полученных в исследовании [3].

Движущийся сварочный источник нагрева моделировали поверхностью солидуса сварочной

ванны (1), которую задавали в форме двойного эллипсоида (рис. 6) размерами af, ab, e/2 и c:

2

2

2

x'

y'

z'

+

+

=1,x'

≥

0

2

2

2

a

b

c

f

S

T x,y,z)

=

(1)

2

2

2

x'

y'

z'

+

+

=1,x'

<

0

2

2

2

a

b

b

c

Краевые условия задавались в соответствии со схемой, приведенной на рис. 7. Кромка пласти-

ны, от которой отражается поток теплоты, задавалась в виде адиабатической поверхности. На

остальных границах учитывалась теплоотдача в окружающую среду.

Для решения тепловой задачи использовали численный класс методов решения, а именно

метод конечных разностей. Данный метод широко используется при исследовании образования и

выявления дефектов [4—6]. При решении уравнения теплопроводности для разрабатываемой зада-

чи методом конечных разностей задали шаг сетки по осям X, Z и Y равномерным. Для обеспечения

безусловной устойчивости решения вне зависимости от шага по времени и координате выбрали

неявную схему для определения температуры.

Свариваемое изделие

Адиабатическая граница

Направление

движения

источника

Источник нагрева

Сварочная ванна

Рис. 7. Схема задания краевых условий при расчете температуры.

При описании нагрева и охлаждения изделия в процессе сварки был использован метод раз-

деления переменных, а в качестве метода решения сеточных уравнений был выбран метод про-

гонки.

В данной работе уравнение теплопереноса и теплового баланса для рассматриваемой конечно-

разностной сетки вдоль осей координат было преобразовано к виду:

Ax · Tjn+1 + Bx · Tj

+ Cx · Tj

+ Dx = 0.

(2)

n

n-1

Дефектоскопия

№ 5

2020

64

М.А. Шолохов, Я.Г. Смородинский, А.Ю. Мельников, Д.С. Бузорина

В общем случае коэффициенты для данного уравнения выглядят следующим образом:

Ax = 2∆τλn+1/2hn-1;

(3)

Bx = hn hn-1cρ(hn + hn-1) + 2∆τλn+1/2hn-1 + 2∆τλn-1/2hn +hn hn-1 αυn(hn + hn-1);

(4)

Cx = 2∆τλn-1/2hn;

(5)

Dx = hn hn-1cρ(hn + hn-1)Tnj-1 + ∆τhnhn-1qj

(hn + hn-1).

(6)

υn

Схема разбиения рассматриваемого соединения по осям координат представлена на рис. 8.

Y

Направление движения

источников нагрева

1

Направление движения

hz

источников нагрева

0

1

2

3

hy

h

x

X

1

0

1

2

n

n1 n2

N N + 1

2

Начало

hx

Границы

Конец

пластины

сварочной ванны

пластины

Z

Рис. 8. Схема разбиения изделия вдоль осей координат: общая схема (а); вдоль оси Х (б).

В результате расчета теплового поля T=f(x, y, z, t) по разработанной модели определяются гра-

ницы (координаты) поверхности солидуса, фактически определяются координаты линии ширины

шва e как функции от координаты x.

Для оценки адекватности разработанной модели выполняли сварку контрольных образцов с

записью термических циклов нагрева и охлаждения, также проводили сравнение теоретических и

экспериментальных размеров сварочной ванны.

По результатам анализа полученных экспериментальных величин температуры и сравнения их

с результатами моделирования отклонение величин при расчете температуры для однодуговой

сварки не превышало 8 %. Отклонение реальной длины сварочной ванны от расчетной составило

не более 8 %, отклонения ширины ванны — не более 10 %, а отклонения глубины реальной и тео-

ретической ванны составляют не более 7 %.

Сравнение экспериментальных данных с результатами компьютерного моделирования показа-

ло, что при полученной погрешности опытных данных результаты определения температуры

нагрева металла и размеров сварочной ванны при сварке удовлетворяет критерию Фишера при

доверительной вероятности 0,95.

На основе разработанной математической модели теплопереноса был разработан механизм

прогнозирования образования дефектной зоны и ее размеров в зависимости от толщины сварива-

емого металла и погонной энергии процесса [7, 8].

В результате были получены регрессионные уравнения для определения длины области пере-

грева (Lотр) в зависимости от толщины металла (s) и погонной энергии (q) (для стали 09Г2С):

Lотр = 0,00178 · q - 2,99728 · s + 43,35669.

(7)

На основе результатов разработки механизма прогнозирования образования дефектов были

получены регрессионные уравнения для определения ширины шва (e) в области перегрева в зави-

симости от расстояния до кромки изделия (l), толщины металла (s) и погонной энергии (q):

e = 12,675 + 1,357 · s - 0,0036 · q - 0,1279 · l .

(8)

Дефектоскопия

№ 5

2020

Разработка методики прогнозирования образования дефектов в концевой части...

65

Полученные результаты свидетельствуют о пригодности разработанной математической моде-

ли теплопереноса и адекватности данных, получаемых с ее помощью. Полученная модель позво-

ляет адекватно оценивать распределение температуры в квазистационарном состоянии и в области

изменения тепловой картины вследствие влияния отражения теплового потока от границ сварива-

емого тела, а также прогнозировать размеры дефектной зоны.

3. МЕТОДИКА ВЫБОРА ПАРАМЕТРОВ РЕЖИМА СВАРКИ ДЛЯ ОБЕСПЕЧЕНИЯ

ПОСТОЯНСТВА КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ ПО ВСЕЙ ЕГО ДЛИНЕ

Проведенные исследования и разработанная модель прогнозирования размеров дефектной

зоны позволили создать методику выбора параметров режима сварки с учетом процессов отраже-

ния теплоты от кромки изделия для устранения дефектов. В ней определение параметров режима

сварки происходит в несколько этапов.

Этап 1. Ввод исходных данных для проведения расчета.

Этап 2. Задание параметров численной модели расчета.

Этап 3. Расчет температурного поля по разработанной модели методом конечных разностей.

Этап 4. Разбиение изделия по оси шва на сетку элементов в соответствие с рис. 9 и определение

координат точек с температурой солидуса в элементах разбиения.

Граница начала корректировки режима

Vсв

eкр (∆(изменение ширины шва) ≥ норм)

e = f(x)

e1

e2

e — ширина шва

ei

Сварной шов

Область корректируемой мощности

Pкорр

= f(e(x))

∆x — шаг разбиения

0

Область постоянной

i

n — число разбиений

мощности Pпост

L — длина шва

Рис. 9. Схема разбиения длины соединения при определении функции управления.

Длина сварного соединения L разбивается по его оси на n — количество элементов с одинако-

вым шагом Δx. Количество шагов разбиения n определяется по следующей зависимости:

L

n

=

(9)

∆x

Затем формируется массив координат точек с температурой солидуса M = {xi; yi}, при

(T = Tsol) → ei(x), где ei — ширина шва по координате x, ei = 2yi.

Этап 5. Формирование массива погонных энергий и соответствующих им координат.

Выполняется циклическое сравнение действительной ширины шва в каждом элементе разбие-

ния с нормируемой величиной:

∆

i

=|

i

e x)

−e

норм

|>∆

норм

(10)

В случае превышения нормируемого значения проводится корректировка погонной энергии

процесса:

e

норм

q

корi

=

q

пост

(11)

e

(x)

i

При окончании выполнения циклов вычислений формируется массив величин координат и

соответствующих им мощностей дуги

Ω={x

;

}.

i

Qкор

i

Дефектоскопия

№ 5

2020

66

М.А. Шолохов, Я.Г. Смородинский, А.Ю. Мельников, Д.С. Бузорина

Этап 6. Формирование функции управления током и напряжением на основании массива Ω:

I

=

f x)

η⋅I x)⋅U x)

, при условии

q x)

=

U = f x)

Vсв

Определяется функция управления параметрами режима сварки, которая передается на испол-

нительные механизмы (робот или автомат).

Этап 7. Системой управления исполнительного механизма формируется программа сварки на

основе функции выбора параметров режима, где каждой координате x соответствуют рассчитан-

ные значения I и U.

Результаты применения алгоритма выбора режима при тестовой сварке, выполненной на робо-

тизированном комплексе, показаны на рис. 10, 11. Применение алгоритма позволило обеспечить

требуемые параметры сварного соединения и устранить дефектную зону: ширину шва, глубину

проплавления, термический цикл сварки, постоянную (неизменную) структуру ЗТВ по всей длине,

в том числе и в концевой части шва.

305

300

Направление сварки

295

290

285

280

Край образца

275

Точка начала

270

регулирования режима

265

для устранения

влияния отражения

260

теплоты

255

0

5

10

15

20

25

30

35

Расстояние от края образца, мм

Рис. 10. График изменения сварочного тока по длине шва в зависимости от положения дуги (сталь 09Г2С, толщина 12,0 мм).

а

б

Рис. 11. Пример использования установленных зависимостей (сталь 09Г2С, толщина 12,0 мм): образец, сваренный без

корректировки режима (Iсв = 300А, Uд = 32,5 В, Vсв = 10 м/ч) (а); образец, сваренный с корректировкой режима сварки в

соответствии с полученными зависимостями (Iсв = 300А, Uд = 32,5 В, Vсв = 10 м/ч — начальные режимы сварки) (б).

Разработанная методика выбора параметров режима сварки была успешно внедрена на робо-

тизированной установке при однодуговой сварке элементов выхлопной системы автомобиля из

стали 08Х17Т на АО «АвтоВАЗ» (ООО «ОАЗИС», г. Новоуральск). В результате удалось снизить

долю брака c 20 до 3%.

Дефектоскопия

№ 5

2020

Разработка методики прогнозирования образования дефектов в концевой части...

67

ВЫВОДЫ

1. Экспериментальные исследования влияния отражения теплоты на изменение характеристик

сварного соединения и образование дефектной зоны показали, что при сварке низколегированной

низкоуглеродистой стали 09Г2С происходит значительный перегрев конца соединения на 20—

35 % , приводящий к изменению ширины шва на 15—20 %, увеличению ширины зоны термиче-

ского влияния на 30 %, увеличению размера зерна на участке перегрева на 55% и, как следствие,

к снижению ударной вязкости до 40 %.

2. Разработанная математическая модель процесса теплопереноса позволила с удовлетвори-

тельной для практики точностью прогнозировать распределение температуры в свариваемом

металле в процессе сварки. Погрешность моделирования составляет 12 %. Проверка адекватно-

сти моделирования по критерию Фишера дала положительные результаты при доверительной

вероятности 0,95.

3. На основе результатов моделирования удалось создать методику прогнозирования размеров

дефектной зоны в сварном соединении, в результате чего были получены регрессионные уравне-

ния изменения размеров дефектной зоны в зависимости от толщины свариваемого металла и

погонной энергии процесса.

4. Разработанная методика прогнозирования размеров дефектной зоны легла в основу алгорит-

ма выбора параметров режима сварки для низколегированных и нержавеющих сталей при толщи-

не свариваемых элементов от 2 до 14 мм, который позволил обеспечить образование бездефектно-

го сварного соединения по всей его длине.

5. Промышленное внедрение разработанного алгоритма в сварочных роботизированных ком-

плексах для сварки элементов выхлопной системы автомобилей Lada позволило снизить долю

брака с 20 до 3 %.

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России (тема

«Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

// Дефектоскопия. 2014. № 5. С. 21—30.

2. Osipov S.P. , Chakhlov S.V. , Kairalapov D.U. Numerical Modeling of Radiographic Images as the Basis

for Correctly Designing Digital Radiography Systems of Large-Sized Objects // Russian Journal of

Nondestructive Testing. 2019. V. 55. No. 2. P. 136—149. [Осипов С.П., Чахлов С.В., Кайралапов Д.У.,

Сиротьян Е.В. Численное моделирование радиографических изображений — основа корректного про-

ектирования систем цифровой радиографии крупногабаритных объектов // Дефектоскопия. 2019. № 2.

С. 43—55.]

3. Miettinen J. Calculation of Solidification Related Thermophysical Properties for Steels // Metallurgical

and Materials Transaction. 1997. № 28B. P. 281—297.

4. Bazulin E.G., Konovalov D.A., Sadykov M.S. Method of Finite Differences in Time Domain. Calculating

Echo Signals in Anisotropic Inhomogeneous Materials, Pattern Noise // Russian Journal of Nondestructive

Testing. 2018. V. 54. No. 8. P. 539—545. [Базулин Е.Г., Коновалов Д.А., Садыков М.С. Метод конечных

5. Bazulin E.G., Konovalov D.A., Sadykov M.S. Finite-Difference Time Domain Method. Calculating Echo

Signals in Homogeneous Isotropic Materials // Russian Journal of Nondestructive Testing. 2018. V. 54. No. 7.

С. 9—18.]

6. Chulkov A.O. , Vavilov V.P. et al. Active Thermal Testing of Delaminations in Heat-Shielding Structures

Московченко А.И. Активный тепловой контроль отслоений в теплозащитных конструкциях // Дефекто-

скопия. 2019. № 3. С. 58—65.]

7. Шолохов М.А., Мельников А.Ю., Бузорина Д.С. Исследование влияния отраженного теплового

потока на изменение характеристик концевой части сварного шва // Сварка и Диагностика. 2018. № 5.

С. 30—37.

8. Шолохов М.А., Мельников А.Ю., Бузорина Д.С. Совершенствование расчета процессов распро-

странения тепла в условиях влияния границ изделия // Сварка и Диагностика.

2018.

№ 6.

С. 33—39.

Дефектоскопия

№ 5

2020