Акустические методы

УДК 620.179.16

О ВЗАИМОДЕЙСТВИИ УПРУГИХ ВОЛН С «ПОЛУПРОЗРАЧНЫМИ»

ДЕФЕКТАМИ

© 2020 г. Н.П. Алешин1,*, Л.Ю. Могильнер2,**, Н.В. Крысько1,***

1Федеральное государственное автономное учреждение «Научно-учебный центр «Сварка и контроль» при

МГТУ им. Н.Э. Баумана», Россия 107005 Москва, ул. 2-я Бауманская, 5

2Научно-исследовательский институт трубопроводного транспорта

(ООО «НИИ Транснефть»), Россия 117186 Москва, Севастопольский проспект, 47а

E-mail: *aleshin@bmstu.ru; **mogilnerLY@niitnn.transneft.ru; ***kryskonv@gmail.com

Поступила в редакцию 08.04.2020; после доработки 10.04.2020

Принята к публикации 06.05.2020

Рассмотрены вопросы выявления несплошностей, частично пропускающих через себя ультразвуковые волны.

Такие дефекты имеют большое распространение в различных изделиях и сварных соединениях из металлов и пласт-

масс. Некоторые примеры «полупрозрачных» дефектов: несплавления, «матовые пятна», шлаковые и другие инород-

ные включения в сварных соединениях, флокены и окисные плены в поковках и прокате и т.д. Более того, даже

хорошо изученные трещины также могут частично пропускать через себя ультразвуковые волны. Однако для расчетов

и настройки параметров ультразвукового контроля традиционно используются полые модельные отражатели, которые

не пропускают ультразвук сквозь себя: различные сверления, пазы и т.д. В статье указано, что для целей дефектоме-

трии, то есть для измерения размеров дефектов, необходимо правильно калибровать и настраивать комплект дефек-

тоскоп—преобразователь с учетом особенностей выявления дефектов разного типа, в том числе «полупрозрачных»

для ультразвуковых волн. Для разработки моделей искусственных отражателей, имитирующих полупрозрачные для

ультразвука дефекты, предложено классифицировать такие полупрозрачные дефекты по трем группам: дефекты с

заполнением, прерывистые структуры и засоренность сварного шва. Рассмотрены основные особенности дефектов

таких типов. Описаны возможные подходы к расчету акустических трактов ультразвуковых дефектоскопов при выяв-

лении дефектов трех указанных типов. Отмечено, что для расчетов применительно к дефектам с заполнением могут

использоваться аналитические и численные методы, для прерывистых структур предпочтительны численные методы,

для дефектов типа засоренность — аналитические методы.

Ключевые слова: упругие волны, раскрытие несплошности, модель дефекта, ультразвуковой контроль, полупрозрач-

ные дефекты, импедансные границы, прерывистые дефекты, мелкодисперсные включения.

DOI: 10.31857/S0130308220060019

ВВЕДЕНИЕ

Хорошо известно, что для разработки технологии неразрушающего контроля, в том числе для

целей ультразвуковой дефектоскопии, используются различные модельные дефекты: отверстия с

плоским дном, боковые и вертикальные цилиндрические сверления, «зарубки», сегментные отра-

жатели и т.д. [1, 2]. Но отметим важную особенность, общую всех этих «традиционных» моделей:

они представляют собой локализованные в заданной зоне изделия полости, поверхности которых

при расчетах рассеяния ультразвуковых волн можно рассматривать как абсолютно мягкую границу

материала контролируемого изделия. В некоторых случаях при моделировании также используют-

ся абсолютно жесткие границы, имитирующие поверхности различных включений. Но в любом

случае, как правило, граничные поверхности включений или полостей предполагаются непрерыв-

ными.

С другой стороны, также хорошо известно, что граница «материал изделия/материал

дефекта » (далее — граница МИ/Д) может быть импедансной или прерывистой, то есть граница

МИ/Д частично пропускает через себя ультразвуковые (УЗ) волны [2—6]. Более того, часто имен-

но такие границы и имеют место на практике для реальных несплошностей. Однако вопрос о

моделировании границ МИ/Д, способных частично пропускать УЗ волну, в настоящее время

недостаточно изучен. Это усложняет настройку оборудования и, как следствие, снижает точность

измерения размеров реальных дефектов.

ДЕФЕКТЫ МЕТАЛЛА И СВАРНЫХ СОЕДИНЕНИЙ, ЧАСТИЧНО ПРОПУСКАЮЩИЕ

УЛЬТРАЗВУК

Такие дефекты чаще всего образуются при контактной, диффузионной, сварке трением с

перемешиванием, ротационной сварке, пайке и в клеевых соединениях. Общей их особенно-

4

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько

стью является малое раскрытие — микроны и меньше [7—10]. При этом противоположные

берега дефектов контактируют через тонкие окисные пленки, например, в стыках стальных

труб, выполненных контактной сваркой. Частично пропускают через себя ультразвуковые

волны и несплавления в сварных швах полиэтиленовых труб и в швах стальных труб при дуго-

вой сварке, а также участки вблизи острия трещин с раскрытием 10—100 мкм в металле или

сварных соединениях. В этих случаях противоположные берега дефектов могут иметь механи-

ческий контакт между собой, но химические связи между веществом на противоположных

берегах не образуются.

Наиболее важно, что в любом из перечисленных примеров «стянутые» несплошности с малым

раскрытием полупрозрачны для ультразвуковых волн мегагерцового диапазона. Они могут рассе-

ивать волны как по законам геометрической акустики, так и создавать волны, дифрагированные на

ребрах дефектов, как это схематично показано на рис. 1.

а

б

Рис. 1. Примеры расположения полупрозрачных дефектов вдоль поверхности сплавления (П — пьезопреобразователь).

Утолщениями на линиях сплавления показаны: несплавление по кромке при дуговой сварке (а); матовое пятно или

несплавление («зеркальность») при контактной сварке (б).

Помимо указанных выше несплавлений в стыках полиэтиленовых труб могут образоваться

включения с плотностью, превышающей плотность материала свариваемых труб (песок или

фрагменты грунта с размером включений до 1 мм). Такие мелкодисперсные включения обычно

равномерно распределены по сечению сварного шва — по всему шву или по его части.

Отдельные частички включений формируют единый дефект, который можно было бы назвать

«засоренностью» сварного шва (участка сварного шва). Ситуация иллюстрируется на рентге-

новских снимках, приведенных на рис. 2. На левой экспозиции 17-2 приведен пример изобра-

жения бездефектного шва. При этом четко видны наружный 1 и внутренний 2 грат. А справа

— два примера изображения сварных швов, засоренных песком: на экспозиции 44-3 засорен

участок между отметками 3 и 4 — примерно 30 % периметра шва, а на экспозиции 42-2 весь

шов на 100 % периметра засорен песком.

Рис. 2. Контактные стыки полиэтиленовых труб ∅ 110×10 мм (стык 17 без дефектов и стыки 44 и 42, засоренные

песком): экспозиция 17-2 — качественное соединение, четко видны наружный 1 и внутренний 2 грат; экспозиция 44-3

— 30 % периметра шва между отметками 3 и 4 засорено мелкодисперсными включениями; экспозиция 42-2 — 100 %

периметра шва засорено мелкодисперсными включениями.

Дефектоскопия

№ 6

2020

О взаимодействии упругих волн с «полупрозрачными» дефектами

5

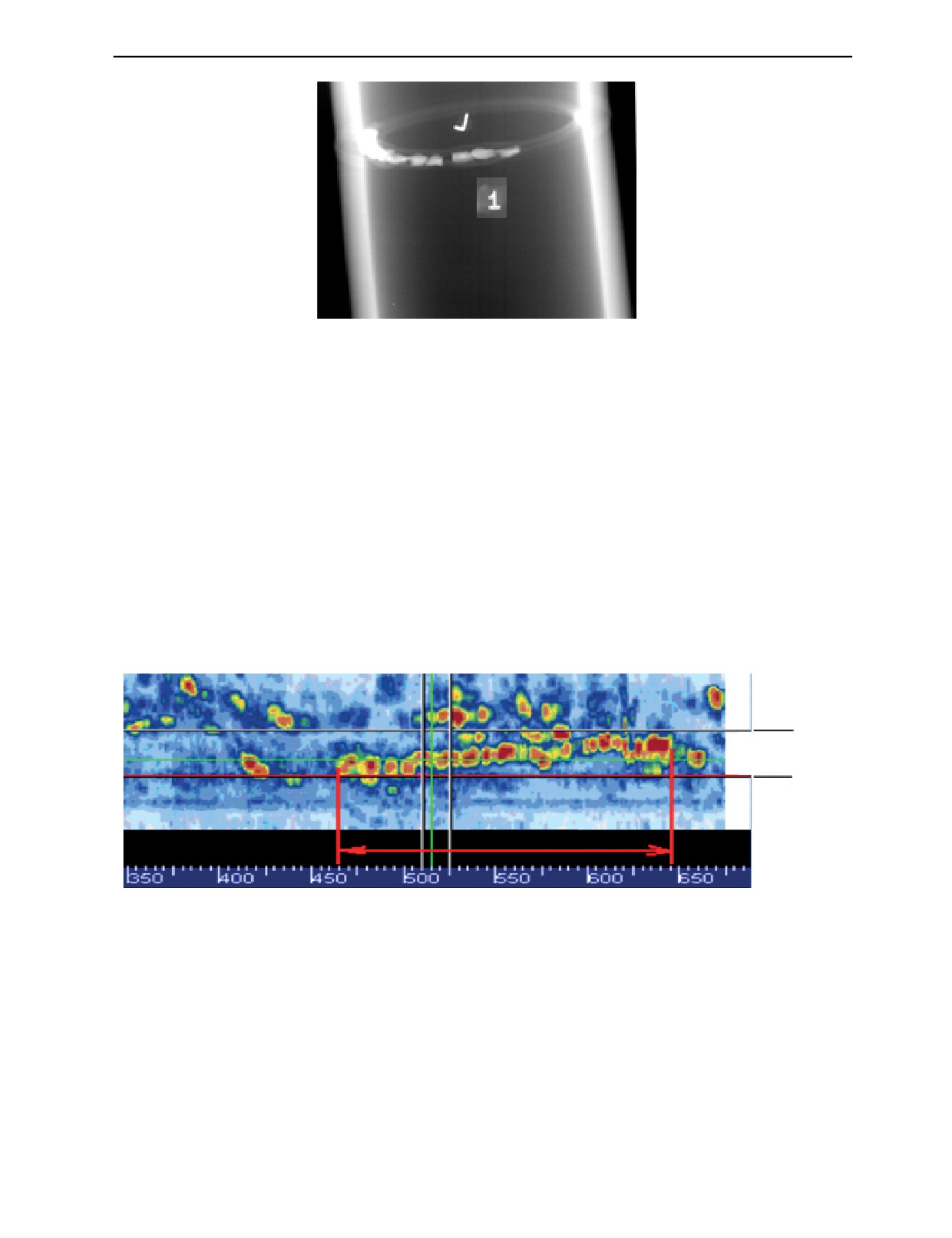

Рис. 3. Рентгеновский снимок сварного стыкового шва полиэтиленовых труб ∅ 110×10 мм с цепочкой крупных твердо-

тельных включений.

Распределяться такие дефекты могут по всему сечению сварного соединения или по его части

в пределах зоны между гратом на наружной и внутренней поверхностями трубы. Они имеют пре-

рывистую дисперсную структуру, и условия рассеяния ультразвуковых волн существенно отлича-

ются от условий рассеяния на дефектах с непрерывной поверхностью.

Другая группа дефектов, которые можно отнести к полупрозрачным для ультразвука,

выглядит как цепочка более крупных, размером до 2—3 мм и более, инородных включений в

материале сварных швов (рис. 3 и рис. 4). Вдоль оси сварного шва такие дефекты могут рас-

полагаться с определенным периодом (эквидистантно) или случайным образом (неэквиди-

стантно). Условия отражения УЗ волн от таких цепочек зависят от периодичности расположе-

ния дефектов или ее отсутствия внутри шва. Если размер каждого отдельного включения и

расстояния между ними соизмеримы с длиной волны ультразвука λ, то, как и в предыдущем

случае, отдельные включения в составе таких цепочек обычно плохо разрешаются друг от

друга на дефектограммах и воспринимаются как протяженный дефект с переменной условной

высотой (см. рис. 4).

Поверхности шва

Отраженный луч

176 мм

Рис. 4. Дефектограмма сварного стыка стальных листов толщиной 16 мм с Х-образной разделкой кромок. В-скан

с изображением цепочки шлаковых включений получен УЗ фазированной решеткой на отраженном луче.

Наконец, полупрозрачные дефекты могут формироваться на фоне некоторых периодических

конструктивных элементов сварного соединения. В качестве примера можно привести сварные

соединения полиэтиленовых труб, выполненные с помощью закладных нагревателей (электро-

муфт). На схеме в центре рис. 5 линейка черных точек иллюстрирует расположение нагреватель-

ного элемента, который представляет собой намотанный в теле муфты провод толщиной ориенти-

ровочно 1,5 мм, с расстоянием между витками ориентировочно 4—5 мм.

На рис. 5 слева от линии соприкосновения труб — качественное соединение, а справа от этой

линии — соединение с несплавлением (или непроваром) из-за превышения зазора между поверх-

Дефектоскопия

№ 6

2020

6

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько

а

б

в

1

2

2

4

5

3

Рис. 5. Изображение В-сканов сечения сварного муфтового соединения полиэтиленовых труб согласно [12]:

а — качественного; в — с несплавлением; б — схема соединения: 1 — центральная холодная зона, 2 — нагревательные

провода, 3 — донный сигнал от внутренней поверхности стенки трубы, 4 — концевая холодная зона, 5 — несплавление на границе

муфта—труба.

ностями трубы и муфты. Соответствующие В-сканы1, полученные с использованием фазирован-

ной решетки, представлены на рис. 5а и б согласно [11, 12].

Слева от линии соприкосновения труб УЗ волны рассеиваются на периодической структуре из

проводов 2. Затем, практически не ослабевая на линии качественного сплавления, проходят в мате-

риал трубы и создают отражение 3 от поверхности ее противоположной стенки. На участках 1 и 4

нет разогрева и сплавления. Соответственно, через эти зоны ультразвук не проходит. При этом

длина волны ультразвука соизмерима с характерным размером рассеивающей решетки.

Для сравнения: справа от линии соприкосновения труб на участке с некачественной сваркой

после дифракции на периодической решетке из проводов 2 волны отражаются от материала дефек-

та (несплавления или непровара) 5, после чего интерферируют с рассеянными на решетке волна-

ми. В материал трубы УЗ-волны при этом практически не проходят, и донный сигнал от внутрен-

ней поверхности стенки трубы не возникает.

Для конструкций описанного типа из-за перекоса при сборке труб под сварку или неравно-

мерного их нагрева помимо образования несплавления также может деформироваться и решетка

из проводов. В этом случае на В-скане могут возникнуть более сложные и разнообразные интер-

ференционные картины, в том числе могут регистрироваться слабые или нечеткие сигналы от

внутренней поверхности стенки трубы в случае, если УЗ-волны частично проходят через

несплавление.

КЛАССИФИКАЦИЯ «ПОЛУПРОЗРАЧНЫХ» ДЕФЕКТОВ

Описанные выше дефекты, частично пропускающие сквозь себя ультразвуковые волны, можно

сгруппировать следующим образом.

Группа 1. Одиночные дефекты, имеющие сплошную неразрывную поверхность и заполненные

материалом, пропускающим ультразвук. При этом акустический импеданс материала в объеме

дефекта имеет ненулевое конечное значение, которое отличается от значения акустического импе-

данса материала, окружающего дефект.

Группа 2. Цепочки дефектов или конструктивных элементов контролируемого изделия, харак-

терные размеры которых и расстояния между которыми соизмеримы с длиной ультразвуковых

волн, используемых для их выявления. При падении ультразвуковой волны на такие дефекты

может возникать один сплошной протяженный отклик, или группа близко расположенных откли-

ков, не разрешающихся во времени и/или в пространстве. Но при этом зависимости амплитуды и

других параметров отклика от габаритных размеров дефектов отличаются от аналогичных для

дефектов со сплошной поверхностью, имеющих такие же габариты [7, 13].

Группа 3. Мелкодисперсные инородные включения, более или менее равномерно распреде-

ленные в объеме зоны сплавления в сварном шве или в каком-либо его участке. Характерные раз-

меры каждого включения и расстояния между ними в несколько раз меньше используемой длины

волны ультразвука, а габаритные размеры всей группы включений — много больше длины волны.

1В-сканом в ультразвуковом контроле принято называть изображение осевого сечения сварного шва, например, стыко-

вого, полученное с применением технологии фазированных решеток или аналогичной.

Дефектоскопия

№ 6

2020

О взаимодействии упругих волн с «полупрозрачными» дефектами

7

Условно перечисленные 3 группы полупрозрачных дефектов можно было бы назвать соответ-

ственно: дефекты с заполнением, прерывистые структуры и засоренность сварного шва.

Предложенная классификация, очевидно, не единственно возможная. Легко представить себе

также и различные комбинации полупрозрачных дефектов указанных групп. Например, цепочку

близко расположенных шлаковых включений можно рассматривать как комбинацию первой и вто-

рой групп дефектов, когда каждая отдельная несплошность из прерывистого дефекта заполнена

материалом с конечным ненулевым импедансом, но вся цепочка рассеивает УЗ-волны как один

прерывистый дефект. Или песок на линии сплавления при сварке полиэтиленовых трубопроводов

электромуфтами можно рассматривать как комбинацию дефектов второй и третьей групп, когда

мелкодисперсные инородные включения заполняют объем сварного соединения, образованного с

применением периодических конструктивных элементов.

Но преимущество предложенной классификации заключается в том, что она позволяет при

выявлении и измерении параметров полупрозрачных дефектов системно подойти к вопросу о

выборе модельных отражателей для изучения параметров и, далее, настройки ультразвукового

комплекса дефектоскоп—преобразователь.

Перейдем к рассмотрению этого вопроса.

МОДЕЛИ ДЕФЕКТОВ И ВОЗМОЖНОСТИ РАСЧЕТА АКУСТИЧЕСКИХ ТРАКТОВ

Рассмотрим последовательно три описанные группы полупрозрачных дефектов. При этом

будем исходить из того, что размеры дефектов имеют порядок от длины волны и больше2.

1. Дефекты с заполнением

Поскольку дефекты этой группы локализованы в пространстве в виде компактных несплош-

ностей с непрерывной границей, их можно моделировать традиционными дисками, полосами,

боковыми и вертикальными цилиндрическими сверлениями. В этом смысле их можно считать

аналогичными тем, которыми обычно оперирует теория ультразвуковой дефектоскопии. Только

границы таких дефектов в данном случае необходимо считать не абсолютно мягкими (полость)

или абсолютно жесткими (твердые включения), а импедансными.

Например, в [6] дана оценка акустического импеданса материала в шлаковом включении

Zв = 3·106 кг/м2с при скорости ультразвуковой (продольной) волны СLв= 1,2·103 м/с. При этом

отмечено, что эти величины могут меняться в достаточно широких пределах в зависимости от

химического состава и толщины включения. Также они могут зависеть от его структуры —

спрессованный порошок или сплошной материал.

Пусть дефект имеет толщину, превышающую половину длины волны. Например, на часто-

те f = 2,5 МГц, для этого достаточно, чтобы шлаковое включение имело толщину 1,2 мм и

более (то есть более половины длины продольной волны в материале дефекта). Учитывая, что

акустический импеданс стали близок к Zст = 44·106 кг/м2с при скорости продольной волны

СLст = 5,85·103 м/с, по известной формуле для коэффициента отражения от границы двух сред

(см. [1, 2, 13, 14]):

Rll = (Zст - Zв) / (Zст + Zв)

(1)

получим оценку этого коэффициента при отражении продольной волны от такого шлакового вклю-

чения: R = 0,87. В данном случае коэффициент отражения достаточно близок к 1. Аналогичную

оценку можно сделать и для коэффициента отражения поперечной волны Rtt. Поэтому шлаковые

включения указанной толщины в металле обычно уверенно выявляются при ультразвуковом кон-

троле эхометодом (см. рис. 4).

Для включений меньшей толщины может формироваться просветляющий слой, когда коэф-

фициент отражения уменьшается в 2 и более раз. В рассмотренном примере это может произой-

ти, если толщина включения составит 0,6 мм для продольной волны или 0,3 мм для поперечной.

Такое раскатанное шлаковое включение может пропускать до 90 % падающего пучка, то есть

ультразвук практически не отражается и выявлять такие дефекты эхометодом затруднительно

[15].

2В двухмерном случае речь идет об одном размере дефекта в плоскости, в которой рассматривается распространение

ультразвуковых волн.

Дефектоскопия

№ 6

2020

8

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько

Далее рассмотрим подробнее индикатрисы рассеяния, то есть зависимости поля, рассеян-

ного от дефекта, от направления распространения. В первом приближении можно считать, что

они будут аналогичны тем, которые формируются при рассеянии на полых дефектах. С другой

стороны, хорошо известно, что при размерах дефекта от одной-двух длин волн и более рас-

сеянное на нем поле можно интерпретировать как состоящее из зеркально отраженной волны

и дифрагированных волн различной природы.

На поверхности полого дефекта падающая на него волна возбуждает волны Релея или

другие поверхностные неоднородные волны, которые часто и создают наиболее интенсивные

дифрагированные сигналы. При падении на такой дефект плоской волны можно, по крайней

мере в первом приближении, считать, что рассеянное поле в дальней зоне убывает с ростом

расстояния r от дефекта как r-1/2 в двухмерных моделях, так и r-1 в трехмерных моделях. При

этом амплитуду зеркально отраженной волны можно найти, исходя формулы (1). А вот

амплитуду и фазу дифрагированных волн найти аналогичным образом не удастся, поскольку

в связи с частичным проникновением исходной волны в полость дефекта на границе раздела

МИ/Д можно ожидать появления волн, «вытекающих» в материал изделия с поверхности

дефекта, волн Стоунли или Лява [16]. Толщина дефекта также оказывает влияние на форми-

рование индикатрисы рассеяния. Поэтому коэффициенты, определяющие амплитуду и фазу

дифрагированных сигналов, должны существенно отличаться от аналогичных коэффициен-

тов при рассеянии на дефектах с абсолютно мягкой (полость) или абсолютно жесткой (вклю-

чение) границами. Этот вопрос требует дополнительного изучения с учетом параметров

реальных дефектов.

При ручном ультразвуковом контроле наклонным совмещенным преобразователем дефект

оценивается по максимальному значению амплитуды рассеянного на нем сигнала. Поэтому

технология измерения эквивалентной площади такого полупрозрачного дефекта не отличает-

ся от применяемой при выявлении дефектов-полостей. А вот условные размеры равных по

габаритам дефекта с заполнением и полого дефекта могут существенно отличаться друг от

друга. Причина этого — искажение индикатрисы рассеяния, связанное с иным, по сравнению

с полым дефектом, характером дифракции ультразвука на дефектах с заполнением. Особенно

существенным это отличие может оказаться при использовании механизированного или авто-

матизированного сканирования, поскольку в этих случаях поиск абсолютного максимума

сигнала, рассеянного дефектом, часто не производится, и условные размеры дефектов оцени-

ваются на тех участках индикатрисы рассеяния, на которых может существенным образом

сказываться «полупрозрачность» дефекта.

2. Прерывистые структуры

Этот случай, как и следующий, может иметь особо важное значение при контроле сварных

соединений полиэтиленовых газопроводов. Поэтому приведем некоторые данные о свойствах

полиэтилена низкого давления (ПНД), который используется при сооружении газопроводов.

В качестве примера в табл. 1 приведены характеристики некоторых часто применяемых марок

ПНД [4,17].

Таблица

1

Свойства ПНД, применяемого для сооружения газопроводов

Плотность ρ,

Скорость продольных

Волновое сопротивление

Коэффициент затухания δ

Марка полиэтилена

103 кг/м3

волн Сl ,103 м/с

Z, 103 Па⋅с/м

(f = 2,5 МГц), дБ/мм

П-80

0,94—0,95

2,25—2,32

2,11—2,19

0,55—0,62

П-100

0,96

2,39

2,29

0,44

Видно, что скорость продольной волны, плотность и волновое сопротивление разных марок

полиэтилена изменяются незначительно, но при этом существенно отличаются от аналогичных

величин в металлах [1, 2, 17—19]. В полиэтилене марки П-100 ультразвуковые волны затухают

несколько меньше, чем в П80. Но в обоих случаях коэффициент затухания продольных волн имеет

довольно большое значение. Для сравнения, в углеродистых сталях коэффициент затухания обыч-

но находится вблизи значения 0,1 дБ/мм. Поэтому сварные соединения полиэтиленовых труб кон-

Дефектоскопия

№ 6

2020

О взаимодействии упругих волн с «полупрозрачными» дефектами

9

тролируются на более низких частотах, чем аналогичные по толщине соединения стальных труб.

Для полиэтилена толщиной до 30 мм обычно используются частоты 1—1,8 МГц. При этом длина

продольной волны находится в диапазоне 1,2—2,4 мм.

Поперечные волны в полиэтилене затухают значительно сильнее продольных, и в первом при-

ближении их можно вообще не учитывать. Поэтому применительно к данному материалу расчеты

распространения и рассеяния ультразвука можно проводить только для продольных волн в жид-

костном приближении.

Рассмотрим пример моделирования полупрозрачного прерывистого дефекта. В литературных

данных можно найти указание на строгое решение задачи о рассеянии упругого импульса на

дефектах такого типа (см., например, работу [20]). Однако, к сожалению, это решение не доведено

до практического применения. В данном случае более актуальными представляются решения,

получаемые численными методами. Например, имея в виду жидкостное приближение, в [7, 8]

рассеяние продольной волны рассчитывались методом конечных разностей. Функции источников

звукового давления на внешней границе рассматриваемой прямоугольной области на плоскости Х,

Y были заданы как

0

при

t

<

0,t

>T;

g

(

X,Y,t

)

=

(2)

A

(

X,Y,t

)

sin

(

ωt

)

при

0

≤ ≤T,

где T и ω — длительность и круговая частота исходного импульса; t — время.

Задача рассеяния сводилась к решению системы дифференциально-разностных уравнений,

которая в векторной форме имела вид:

∂ϕ

=

Rϕ+Φ,

(3)

∂t

где φ — вектор искомых перемещений в узлах сетки; R — разностный оператор; Φ — вектор-функ-

ция звукового давления в граничных узлах сетки.

а

б

1

2

1

2

l

S

3

3

в

1

2

Рис. 6. Результаты расчета методом конечных разно-

стей рассеяния импульса на прерывистых плоскостных

дефектах:

1 — падающий импульс; 2 — рассеяние в верхнюю полупло-

скость; 3 — рассеяние в нижнюю полуплоскость.

3

3

Дефектоскопия

№ 6

2020

10

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько

Численное интегрирование выполнено А-устойчивым комбинированным методом:

н

н

н

н

ϕ

=ϕ

+

H

R

(

ϕ

,t

)

;

m+1

m

1

m+1

m+1

(4)

я

н

н

н

ϕ

=ϕ

+

H

R

ϕ

,t

,

m+1

m+1

2

(

m+1

m+1

)

н

где H = H1 + H2 — шаг цикла интегрирования;

ϕ

— значение вектора искомых перемещений

m+1

я

после m-го цикла интегрирования; ϕ m+1

— исходное значение вектора для следующего шага

интегрирования.

На рис. 6 приведены результаты расчета рассеяния продольной волны на двух прерывистых

дефектах: слева — падающий импульс, справа — рассеянный. Каждый дефект состоит из 3-х

фрагментов одинакового размера l = λ, однако расстояния S между этими фрагментами различное:

S = λ на рис. 6а и S = λ/2 на рис. 6б. Для сравнения на рис. 6в приведен результат аналогичного

расчета для дефекта размером l = 3λ. Здесь λ — длина волны ультразвука. Граница МИ/Д предпо-

лагалась абсолютно жесткой — твердое включение в стыке полиэтиленовых труб.

Во всех трех случаях размер непрозрачной части дефектов равен 3λ. Но общая протяженность

дефектов в плоскости чертежа падает от 1-го дефекта к 3-му. Сравнивая правые части рис. 6а, б, в,

можно видеть, что при падении на такие дефекты одного и то же импульса рассеянные поля будут

существенно отличаться. Так, например, распределения амплитуд вдоль фронтов рассеянных волн

различные — оно иллюстрируется числами вдоль волновых фронтов. На некотором расстоянии от

прерывистого дефекта фронт рассеянной волны частично повторяет форму прерывистой структу-

ры дефекта, а амплитуды на фронтах рассеянных сигналов растут от 1-го случая к 3-му. Интересно

отметить, что аналогичную структуру рассеянного поля можно видеть и на прерывистых дефектах

в сварных швах металлических изделий (см. рис. 4).

Отметим также, что в приведенном примере максимальная амплитуда рассеянных сигналов

составляет 0,72 при падающей амплитуде 1,0, то есть эта величина одинакова для всех трех дефек-

тов. Однако структура рассеянных импульсов для этих дефектов различна. Такие эффекты ранее

трудно было наблюдать на практике, поскольку оператор использовал только изображение элек-

трических импульсов на А-скане — осциллографической развертке амплитуда—время. В настоя-

щее время, имея возможность наблюдать различные сечения изделий с помощью дефектоскопов с

датчиками на фазированных решетках или с помощью систем с синтезированной апертурой,

можно получать из контролируемого изделия развертки типа В, вид которых аналогичен изобра-

жениям, приведенным на рис. 6, а также и изображения других сечений изделий. По таким изо-

бражениям можно получать дополнительную информацию о форме и размерах дефектов. Напри-

мер, падающий пучок можно фокусировать на плоскость, или выполнять «фокусировку в точку»,

как описано, например, в [21]. При этом можно выявлять и детализировать структуру фронта

рассеянного сигнала, которая несет информацию о структуре поверхности дефекта.

3. Засоренность сварного шва

В данном случае особенность дефектов в том, что они не имеют границ, точно определенных

в пространстве. Конечно, эти дефекты локализованы вблизи зоны сплавления или в объеме

наплавленного метала. Однако в направлении, перпендикулярном срединной плоскости сварного

шва, такие дефекты захватывают некоторую зону толщиной в единицы миллиметров, наполнен-

ную мелкодисперсными включениями. Например, при сварке полиэтиленовых труб можно счи-

тать, что эта зона имеет толщину от 5 до 10 мм при толщине стенки соединяемых трубопроводов

от 4 до 30 мм.

Для расчета рассеяния ультразвука на частотах от 1 до 1,8 МГц включения (частицы песка),

акустически более жесткие по сравнению с основным материалом трубы, можно аппроксимиро-

вать сферами диаметром ориентировочно 0,1—0,5 мм, то есть считать, что их диаметр D состав-

ляет от 0,1λ до 0,5λ. При этом толщина слоя материала L, в котором они находятся, составляет

ориентировочно 4—8 длин волн.

Также очевидно, что рассеяние ультразвуковых волн зависит от концентрации σ инородных

частиц. Например, по рентгеновским снимкам 44-3 и 42-2 можно сделать оценку σ = 0,5 - 0,7.

Аналогичные прослойки могут возникать и при контактной сварке металлических труб.

Однако в этом случае более вероятно, что они будут наполнены множественными шлаковыми

включениями, которые образовались при термическом воздействии на частицы песка при нагреве

металла.

Дефектоскопия

№ 6

2020

О взаимодействии упругих волн с «полупрозрачными» дефектами

11

Таким образом, дефект типа засоренность сварного шва можно моделировать в виде находяще-

гося в области сплавления фрагмента основного материала трубы, в котором равномерно распре-

делены мелкие (относительно длины волны) твердые сферические включения. При этом за преде-

лами зоны сплавления материал можно считать однородным изотропным (для цельнотянутых

труб) или анизотропным в соответствии со свойствами проката (для сварных труб).

Ранее в прикладных задачах ультразвуковой дефектоскопии рассматривались рассеяние уль-

тразвука в крупнозернистых материалах, в некоторой степени аналогичные описанной прослой-

ке (например, в литье [22, 23], бетоне [24—26]). Однако в данном случае для целей моделиро-

вания более точно было бы считать, что в прослойке материала с описанными мелкими (по

сравнению с длиной волны) включениями волна рассеивается по релеевскому закону. Происхо-

дит реверберация ультразвуковых волн на таких множественных включениях. При этом интен-

сивность рассеянных лучей пропорциональна концентрации частиц σ и квадрату объема части-

цы (шестой степени размера — D6) [27]. Также эта интенсивность зависит от направления рас-

сеяния. При этом закон формирования индикатрисы рассеяния рассматриваемым слоем имеет

вид:

2

6

1+cos

θσ

D

I

~

I

,

(5)

0

4

2

λ

где I0 и I — интенсивности волн, падающей на слой и выходящей из него соответственно, θ — угол

между лучом, падающим на слой, и направлением наблюдения.

Отсюда, в первом приближении можно считать, что индикатриса рассеяния дефектов типа

засоренность — практически круговая в диапазоне углов 135° ≤ |θ| ≤ 180° (направление θ = 180°

соответствует отражению «назад», то есть контролю эхометодом по совмещенной схеме).

В целом же путь ультразвуковой волны при наличии дефекта рассматриваемого типа состоит

из трех участков с различными свойствами, каждый из которых однороден:

среда от точки ввода в изделие до засоренной прослойки;

засоренная прослойка;

среда от засоренной прослойки до точки наблюдения (приема сигналов).

Расчет акустического тракта и амплитуды рассеянного сигнала сводится в этом случае к рас-

чету прохождения ультразвука через трехслойную среду, каждый слой которой имеет соответству-

ющий импеданс, и коэффициент отражения от прослойки может быть рассчитан по формуле ти-

па (1) (см. [14]). Для более точного анализа необходимо также учитывать, что при реверберации

короткого ультразвукового импульса на мелкодисперсных включениях его форма искажается, а

длительность увеличивается. Что касается условного размера такого дефекта, то вдоль оси трубы

его можно по максимуму считать равным ширине наружного грата, а вдоль оси сварного шва изме-

рить по падению амплитуды рассеянного сигнала на уровне -6 дБ от максимума.

Отметим, что дефекты рассматриваемого типа аналогичны особенностям и структурам, кото-

рые часто встречаются в практике медицинского диагностирования. При разработке методов и

средств выявления таких дефектов целесообразно использовать опыт применения медицинских

диагностических ультразвуковых сканеров [28].

ЗАКЛЮЧЕНИЕ

Полупрозрачные для ультразвуковых волн несплошности часто встречаются в сварных соеди-

нениях различного типа, однако особенности их выявления при ультразвуковом контроле сварных

соединений, изделий из металла и пластмасс недостаточно изучены и слабо представлены в тех-

нической литературе.

В статье предложена классификация полупрозрачных несплошностей (дефектов) по трем груп-

пам, которые условно названы дефектами с заполнением, прерывистыми структурами и засорен-

ностью сварного шва. Возможны также комбинации дефектов этих групп.

Рассеяние ультразвуковых волн на несплошностях трех указанных типов происходит по раз-

ным законам. В первом случае дефекты можно моделировать традиционными дисками, полосами,

боковыми и вертикальными цилиндрическими сверлениями. Но при этом границы раздела «мате-

риал изделия/дефект» должны задаваться импедансными. Для расчета параметров сигналов, рас-

сеянных на таких дефектах, можно применять аналитические и численные методы.

Во втором случае дефекты представляются в виде расположенных вблизи друг от друга одно-

типных включений или полостей, ориентированных, как правило, вдоль некоторого выделенного

Дефектоскопия

№ 6

2020

12

Н.П. Алешин, Л.Ю. Могильнер, Н.В. Крысько

направления в сварном шве. Для расчета рассеяния ультразвука на таких дефектах целесообразно

ориентироваться на применение численных методов.

Наконец, в третьем случае дефекты можно представить в виде вложенного в область сплавле-

ния фрагмента основного материала трубы, в котором равномерно распределены мелкие (относи-

тельно длины волны) сферические включения. Для моделирования и расчета рассеяния ультра-

звука в этом случае необходимо учитывать его реверберацию на мелких включениях.

Работа выполнена в рамках государственного задания № 075-0148-20-00 от 20.12.2019.

СПИСОК ЛИТЕРАТУРЫ

1. Гурвич А.К., Ермолов И.Н. Ультразвуковой контроль сварных швов. Киев: Техника, 1972. 424 c.

2. Алешин Н.П. Физические методы неразрушающего контроля сварных соединений. М.: Машино-

строение, 2013. 574 с.

3. Аббакумов К.Е., Зайков В.Г., Лапин Ю.В., Николаев С.П., Паврос С.К., Петров В.Г., Пронин В.Д.,

Топунов А.В. О выявляемости флокеноподобных дефектов эхо-методом / Методы и средства повыше-

ния информативности и достоверности результатов ультразвуковой дефектоскопии сварных металло-

конструкций. Всесоюзная научно-техническая конференция. Тезисы докладов. Ленинград,

1989.

С. 27—28.

4. Giller G., Mogilner L.Yu., Khomenko V. Technologies and Hardware of Ultrasonic Testing of Welded

Joints of Steel and Polyethylene Pipelines

/ В сб.:

Testing CD-Proceedings. 2000. С. Idn 743.

5. Postma P.J., Hermkens R.J.M. Suitability of Non Destructive Techniques for Testing Polyethylene Pipe

6. Голубев А.С., Добротин Д.Д., Паврос С.К. Модель протяженных плоскостных несплошностей

толстолистовой стали // Дефектоскопия. 1990. № 8. С. 57—61.

7. Алешин Н.П., Князев В.Д., Могильнер Л.Ю. Рассеяние ультразвуковых импульсов на «полупро-

зрачных» дефектов. Моделирование методом конечных разностей // Дефектоскопия. 1989. № 10.

С. 3—9.

8. Алешин Н.П., Князев В.Д., Могильнер Л.Ю. Анализ выявляемости дефектов в двухслойном изде-

лии / В сб. Методы и средства повышения информативности и достоверности результатов ультразвуко-

вой дефектоскопии сварных металлоконструкций. Всесоюзная научно-техническая конференция.

Тезисы докладов. Ленинград, 1989. С. 26—27.

9. Кучук-Яценко С.И., Радько В.П., Казымов Б.И., Зяхор И.В., Никольников А.В. Особенности обна-

ружения дефектов при ультразвуковом контроле соединений труб, выполненных контактной стыковой

сваркой оплавлением // Автоматическая сварка. 2007. № 1. С. 39—43.

10. СП 42-103-2003. Проектирование и строительство газопроводов из полиэтиленовых труб и

реконструкция изношенных газопроводов. С.-Петербург: Изд-во ДЕАН, 2005. 208 с.

11. Shin H.J., Kwan J.-R., Song S.-J. Ultrasonic Real Time Imaging Technique for the Inspection of

Electrofusion Joints for Polyethylene Piping / In 2001 Forum for Gas Safety, edited by Korea. Gas Safety

Corporation, KGS 2001-069, 21.

Дата обращения 10.02.2020.

13. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. С.-Петербург: Изд. Свен,

2007. 296 с.

14. Бреховских Л.М. Волны в слоистых средах. М.: Наука, 1973. 343 с.

15. Волков С.А., Мартыненко С.В., Могильнер Л.Ю. Расчет эхо-сигналов от границы с дефектом и

дна двухслойного изделия // Известия ВУЗов. Сер. Машиностроение. 1986. Вып. 3. С. 119—124.

16. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 286 с.

17. Гиллер Г.А., Могильнер Л.Ю. Ультразвуковые хордовые преобразователи в дефектоскопии свар-

ных стыков трубопроводов // В мире неразрушающего контроля. 2000. № 2 (8). С. 18—20.

18. Бадиди Буда А., Бельхельфа Х., Джерир В., Халими Р. Неразрушающий метод оценки содержа-

ния углерода в стали // Прикладная механика и техническая физика. 2014. Т. 55. № 3. С. 174—180.

19. Муравьев В.В., Зуев Л.Б., Комаров К.Л. Скорость звука и структура сталей и сплавов. Новоси-

бирск: Наука. Сибирская издательская фирма РАН, 1996. 184 с.

20. Кухаренко Ю.А., Сбойчаков А.М., Гончарук В.А., Власов С.Н., Поляк П.Л. Некогерентное рассе-

articles/09_3_011.pdf. Дата обращения 20.03.2020.

21. Kachanov V.K., Sokolov I.V., Kontsov R.V. et al. Using “Focusing to a Point” Algorithm for

Reference-Free Measurement of the Speed of Ultrasound in Tomography of Concrete Engineering

Structures// Russian Journal of Nondestructive Testing. 2019. V. 55. No. 6. P. 443—452. [Качанов В.К.,

Соколов И.В., Концов Р.В., Тимофеев Д.В. Использование алгоритма «фокусировка в точку» для без-

эталонного измерения скорости ультразвука при томографии строительных конструкций из бетона //

Дефектоскопия. 2019. № 6. С. 3—10.]

Дефектоскопия

№ 6

2020

О взаимодействии упругих волн с «полупрозрачными» дефектами

13

22. Воронкова Л.В. Влияние структуры чугуна на скорость и коэффициент затухания ультразвука //

Дефектоскопия. 1991. № 12. С. 18—23.

23. Могильнер Л.Ю., Скуридин Н.Н., Придеин О.А., Временко А.И. Применение электромагнитно-

акустических толщиномеров при диагностировании металлоконструкций и механо-технологического

Т. 9. № 3. С. 315—325.

24. Potapov A.I. , Kondrat’ev A.V. et al. Nondestructive Testing of Structurally Inhomogeneous Composite

Materials by the Method of Elastic-Wave Velocity Hodograph // Russian Journal of Nondestructive Testing.

2019. V. 55. No. 6. P. 434—442. [Потапов А.И., Кондратьев А.В., Смородинский Я.Г. Неразрушающий

контроль структурно-неоднородных композиционных материалов методов годографа скорости упру-

гих волн // Дефектоскопия. 2019. № 6. С. 11—19.]

25. Козлов В.Н., Самокрутов А.А., Шевалдыкин В.Г. Ультразвуковая дефектоскопия бетона эхо-

методом: состояние и перспективы // В мире неразрушающего контроля. 2002. № 2 (16). С. 6—10.

26. Карташов В.Г., Качанов В.К., Шалимова Е.В. Основные положения теории пространственно-

временной обработки сигналов применительно к задачам ультразвуковой дефектоскопии изделий из

сложно структурных материалов // Дефектоскопия. 2010. № 4. С. 19—29.

pdf. Дата обращения 20.03.2020.

28. Резников И.И., Федорова В.Н., Фаустов Е.В., Зубарев А.Р., Демидова А.К. Физические основы

использования ультразвука в медицине. М.: Российский национальный исследовательский медицин-

cfim/uzi.pdf. Дата обращения 15.02.2020.

Дефектоскопия

№ 6

2020