Радиоволновые методы

УДК 620.179.18

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ПО ОБНАРУЖЕНИЮ

ВНУТРЕННИХ ДЕФЕКТОВ В СИЛЬФОНАХ МЕТОДОМ ГЕОРАДИОЛОКАЦИИ

© 2020 г. Ву Хай-куан 1, Шу Чжи-лэ 2, Лю Чан-ву 1,*, Мяо Йи-чен1, Лю Баосянь2

1Университет Сычуаня, Чэнду 610065, Провинция Сычуань, Китай

2Университет Сихуа, Чэнду 610039, Провинция Сычуань, Китай

*E-mail: liuchangwu@scu.edu.cn

Поступила в редакцию 06.01.2020; после доработки 13.03.2020

Принята к публикации 29.04.2020

С развитием науки и техники неразрушающий контроль становится все более и более совершенным, а метод гео-

радиолокации (ГРЛ) находит все более широкое применение благодаря своим преимуществам: высокая скорость контро-

ля, непрерывный во времени процесс контроля, высокое разрешение, удобное и гибкое управление и низкая стоимость.

Однако он редко используется для контроля дефектов в сильфонах. Таким образом, необходимо проверить применимость

метода ГРЛ для контроля дефектов цементного камня сильфонов в коробчатых балках. Плиты коробчатой балки модели-

руются путем размещения сильфонов в железобетонной плите. Профильный метод ГРЛ используется для обнаружения

дефектов цементного камня сильфонов в железобетонных плитах. Проанализированы двумерные и трехмерные изобра-

жения результатов контроля методом ГРЛ. Результаты показывают, что с помощью совокупного анализа изображения в

направлениях X и Y георадиолокатора можно определить конкретное местоположение полостей в сильфоне. Трехмер-

ный ГРЛ-срез может приблизительно отражать размер дефекта внутренней полости сильфона. Двумерные и трехмерные

ГРЛ-изображения могут подтверждать и дополнять друг друга при обнаружении внутренних полостей гофрированной

трубы в железобетонной плите, что дает возможность более точно выявлять внутренние дефекты гофрированных труб.

Эксперимент доказывает, что метод ГРЛ эффективен и перспективен для контроля сильфонов железобетонных плит и

может быть использован для контроля коробчатых балок в мостостроении.

Ключевые слова: георадиолокация, железобетон, коробчатые балки, сильфоны, полости.

DOI: 10.31857/S0130308220060056

1. ВВЕДЕНИЕ

С быстрым экономическим ростом железобетонные конструкции стали широко применяемы-

ми в гражданском строительстве. Однако в строительстве часто встречаются внутренние дефекты

железобетонных конструкций, а более распространенными являются внутренние дефекты пред-

варительно нагруженных железобетонных коробчатых балок. Из-за большого объема коробчатой

балки дефекты цементного камня в ней особенно распространены. Такие дефекты будут серьезно

влиять на механические свойства и срок службы конструкции. Поэтому очень важно производить

контроль дефектов сильфона в коробчатой балке. Тем не менее на данный момент имеется мало

исследований по контролю внутренних дефектов в сильфонах коробчатых балок.

Предыдущие исследователи достигли некоторых успехов по контролю сильфонов с цементным

камнем в коробчатых балках. Li, Dongsheng и др. [7] использовали метод управляемой ультразву-

ковой волны для контроля дефектов в цементированной трубе. Они выдвинули идею о применении

метода анализа иерархии для полной оценки структурного состояния и, наконец, доказали, что

управляемая ультразвуковая волна может эффективно обнаруживать дефекты в цементированных

трубах. Li, Zuohua и др. [8] предложили метод ультразвукового контроля дефектов цементного

камня на основе анализа энергии вейвлет-пакета и разработали простую и практически осуще-

ствимую систему ультразвукового контроля. Результаты контроля показывают, что когда дефекты

цементного камня достигают определенного размера, с помощью этого метода можно эффективно

обнаруживать эти самые дефекты. Parks, Joel E. и соавт. [15] использовали акустическую эмиссию

для контроля общего развития трещин в бетоне. Yan, Hua и др. [19] использовали ультразвук для

контроля цементированных обсадных колонн и стыка двухсторонней цементированной и не це-

ментированной диафрагмы жесткости при шести различных дефектных состояниях материала в

лабораторных условиях. Terzioglu, Tevfik и др. [17] использовали методы неразрушающего контро-

ля, включающие ГРЛ, ударный эхометод, ультразвуковую томографию и эхометод, для оценки ме-

стоположения и опасности дефектов цементного камня в полноразмерных образцах модели пред-

варительно напряженной U-образной балки. Результаты показывают, что ГРЛ может определять

местонахождение внутренних дефектов. Ударная волна и ультразвуковая волна могут эффективно

определять местоположение дефектов цементного камня, но не могут различать воду, полости и

степень повреждения. Zou, Chunjiang и др.

[20] использовали ударный эхометод для контроля

52

Ву Хай-куан, Шу Чжи-лэ, Лю Чан-ву и др.

дефектов цементного камня в предварительно напряженных бетонных конструкциях и сравнили

его с численным моделированием. Результаты показывают, что эксперимент и численный расчет

хорошо согласуются друг с другом.

В предыдущих исследованиях большинство методов контроля дефектов были ударно-вол-

новыми и ультразвуковыми. По сравнению с этими традиционными методами подземного кон-

троля, ГРЛ обладает такими преимуществами, как высокая скорость контроля, непрерывный во

времени процесс контроля, высокое разрешение, удобное и гибкое управление, низкая стоимость

и т.д. ГРЛ широко используется в области инженерных исследований. Но пока мало исследова-

ний по контролю дефектов цементного камня сильфонов в коробчатых балках с помощью ГРЛ.

Технология неразрушающего контроля ГРЛ в настоящее время уже достаточно совершенна, и

есть некоторые достижения в этом направлении. Lin, Shibin и др. [9] использовали девять ме-

тодов неразрушающего контроля для контроля дефектов бетона проезжей части моста и, на-

конец, определили преимущества и недостатки каждого метода. Omar, Tarek и др. [14] исполь-

зовали пять методов для контроля бетона проезжей части моста. Преимущества и недостатки

пяти методов оценивались по показателям емкости, скорости, простоты, точности и стоимости.

Moselhi, Osama и др. [12] предложили метод, объединяющий технологию ГРЛ и инфракрасной

термографии. Наконец, технология совместной обработки данных двух методов используется

для повышения точности обнаружения дефектов, чтобы повысить точность оценки структурного

состояния. Rhee, Ji-Young и др. [16] предложили ГРЛ-метод для оценки глубины разрушения ас-

фальтового покрытия бетона проезжей части моста в корейской сети скоростных автомагистра-

лей. Эффективность технологии ГРЛ была подтверждена полевыми испытаниями с помощью

отбора керна. Amran T.S.T. и др. [1] подтвердили эффективность методики ГРЛ для контроля

двух различных типов трубопроводов, металлических труб и ПВХ-труб с помощью лаборатор-

ных испытаний. Dinh, Kien и др. [5] предложили альтернативный метод анализа ослабления при

использовании метода ГРЛ. По сравнению с традиционными методами этот метод может лучше

описать комплексный износ проезжей части моста.

Обобщая предыдущие исследования, мы делаем вывод, что ГРЛ-метод обладает определенны-

ми преимуществами при контрле дефектов, но исследование дефектов цементного камня сильфо-

нов в коробчатых балках все еще встречается редко. В лабораторных условиях метод ГРЛ исполь-

зовался для контроля дефектов цементного камня сильфонов в железобетонных плитах.

2. МАТЕРИАЛЫ И МЕТОДЫ

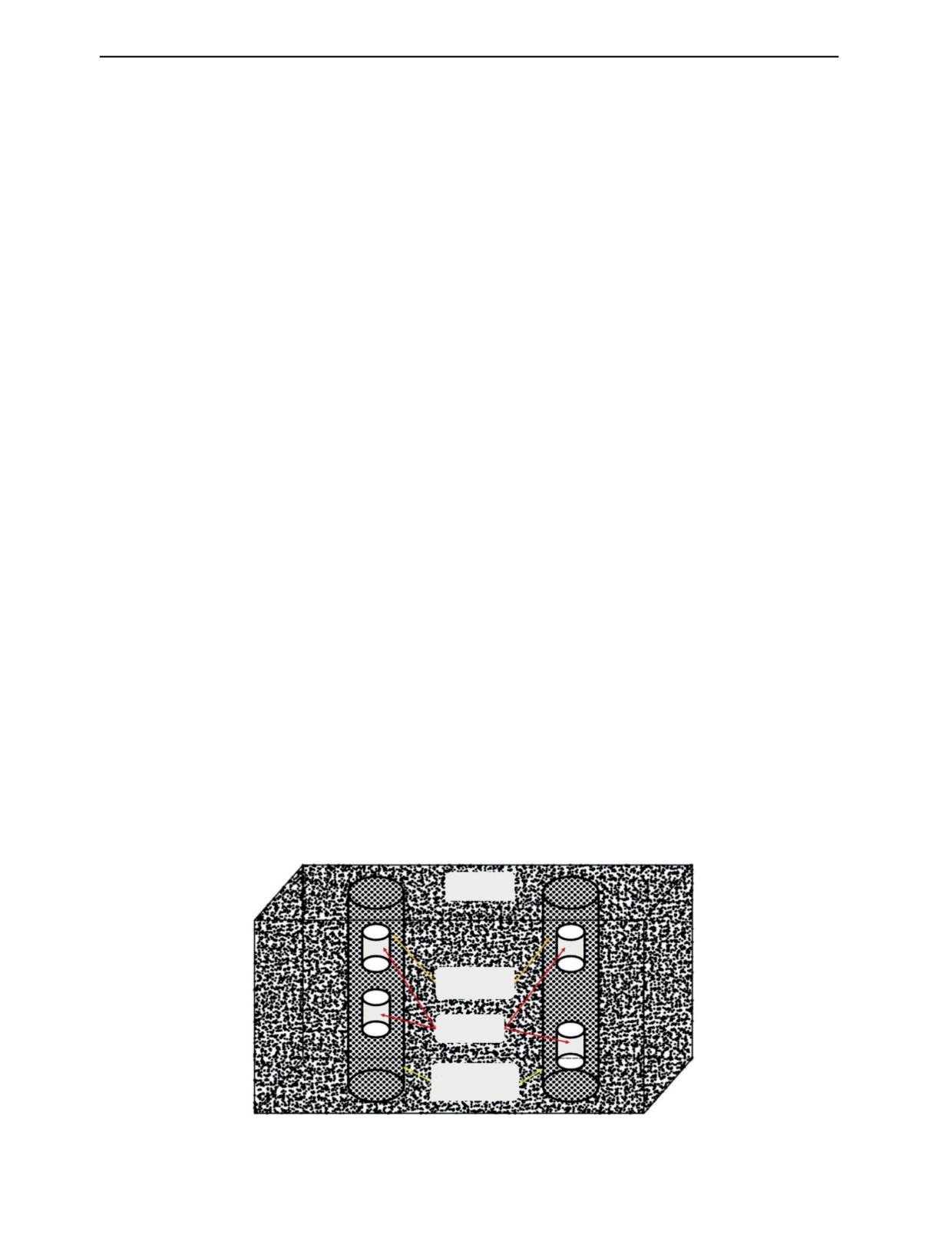

В этой работе железобетонную плиту, длина которой 1500 мм, высота — 1000 мм и толщи-

на — 400 мм, заливают в лаборатории. Искусственный дефект цементного камня устанавли-

вается в гофрированной трубе внутри плиты, а дефект в виде полости устанавливается в раз-

ных положениях слева направо. Гофрированная труба изготовлена из ПВХ трубы диаметром

110 мм и высотой 1000 мм. Полость изготовлена из ПВХ трубы диаметром 50 мм и высотой

100 мм. Верхняя часть полости находится в 200 мм от верхней части гофрированной трубы, а

нижняя часть полости находится в 200 мм от верхней части гофрированной трубы. Расстояние

до другой пустоты составляет 200 мм и 400 мм соответственно (рис. 1). Бетонная плита имеет

Бетон

1

3

Материал

раствора

2

Полость

4

Гофрированная

труба

Рис. 1. Схема расположения дефектов заливки в армированной бетонной плите.

Дефектоскопия

№ 6

2020

Экспериментальное исследование по обнаружению внутренних дефектов...

53

Таблица

1

Показатели цементного материала TH-303

Показатель

Значение параметра

Недельный предел прочности на сжатие, МПа

≥ 35

Месячный предел прочности на сжатие, МПа

≥ 50

Начальная текучесть

17 ± 0,2

Недельный предел прочности на изгиб, МПа

≥ 6,5

Месячный предел прочности на изгиб, МПа

≥ 10

Время начала схватывания, ч

≥ 4

Время конца схватывания, ч

≤ 24

Суточный коэффициент расширения, %

0—3

два слоя ортогональной арматурной сетки, диаметр арматуры 12 мм, интервал горизонталь-

ной арматуры 200 мм и шаг продольной арматуры 100 мм. Показатели цементного материала

показаны в табл. 1.

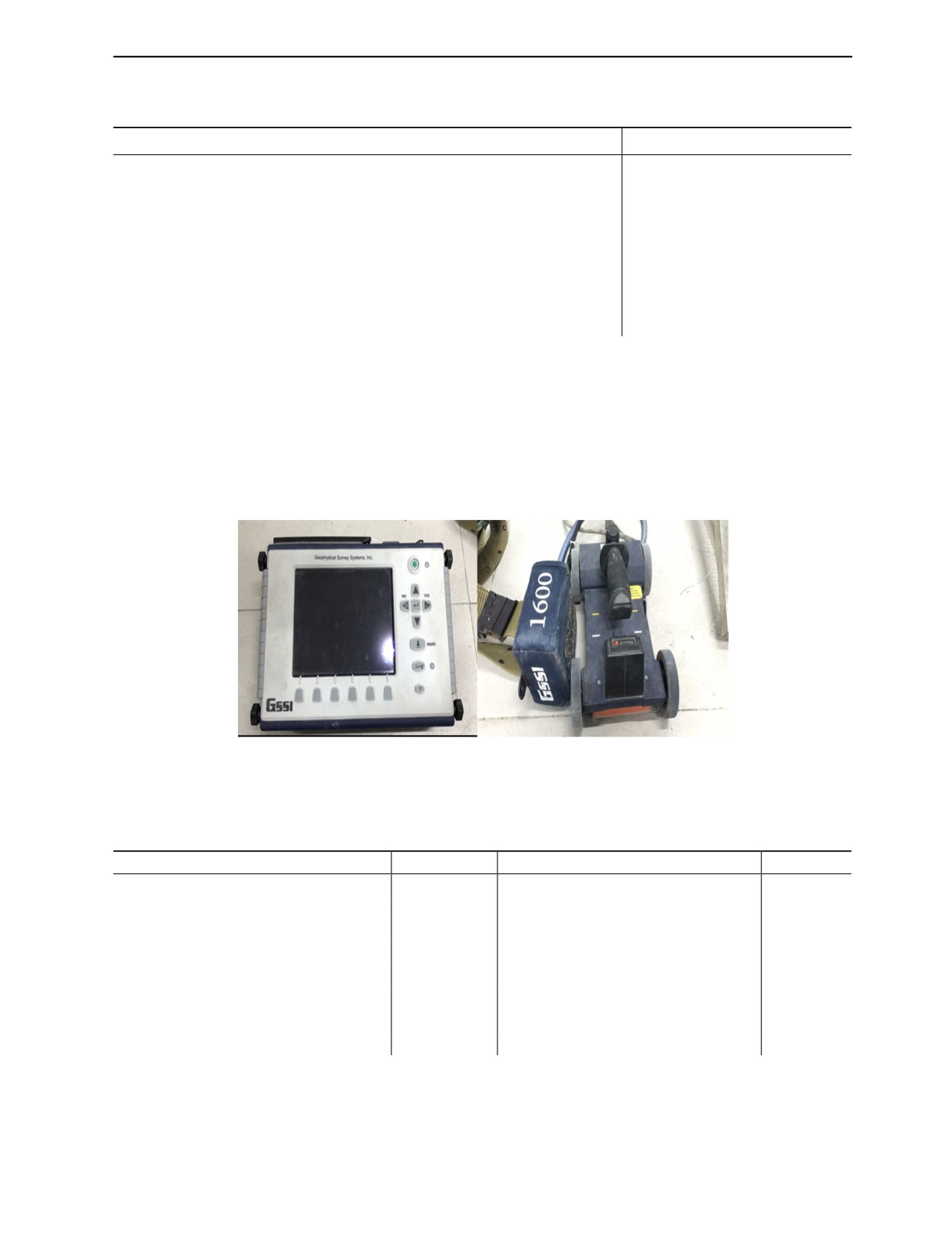

Используемым прибором является георадиолокатор SIR

3000 производства Laurel

Corporation of America, частота антенны георадиолокатора составляет 1600 МГц, что определя-

ется с учетом глубины и разрешения контроля (рис. 2). В табл. 2 показаны основные параметры

Рис. 2. ГРЛ-приемник и ГРЛ-антенна.

Таблица

2

Характеристики ГРЛ-приемника

Характеристика

Значение

Характеристика

Значение

Антенна, ГГц

1,6

Скорость сканирования

120

Коэффициент излучения, кГц

100

Суперпозиция

3

Режим измерения

Расстояние

Удаление фона

0

GPS

Нет

Низкочастотный БИХ-фильтр

0

Дискретизация

512

Высокочастотный БИХ-фильтр

10

Формат записи

16

Низкочастотный КИХ-фильтр

3000

Длина записи

10

Высокочастотный КИХ-фильтр

250

Диэлектрическая проницаемость

9

контроля георадиолокатором. ГРЛ-методы, в основном, включают широкоугольное сканиро-

вание, кольцевой метод, мультиантенный метод и профильный метод [4, 13]. Метод широко-

угольного сканирования требует наличие двух антенн, одна из которых закреплена в опреде-

Дефектоскопия

№ 6

2020

54

Ву Хай-куан, Шу Чжи-лэ, Лю Чан-ву и др.

ленном положении на земле, а другая движется вдоль заданной линии, чтобы регистрировать

время прохождения волны в двух направлениях по контролтруемой бетонной конструкции.

Этот метод может быть использован для расчета скорости распространения электромагнитной

волны и глубины отражателя. Метод измерения кольцевым методом, в основном, основан на

том, что центр дефекта является центром окружности, когда антенны располагаются в разных

направлениях относительно центра дефекта на окружностях различного радиуса, при которых

происходит процедура измерения. Этот метод позволяет легко определить наличие дефекта и

то, насколько далеко он распространяется. Мультиантенный метод, как следует из его назва-

ния, состоит в использовании нескольких антенн (четыре антенны или их парное количество)

для измерения. Чем больше расстояние между антеннами, тем лучше эффект фокусировки.

Профильный метод измерения заключается в том, что передающая антенна (T) и приемная

антенна (R) движутся синхронно вдоль заданной линии с определенным интервалом. Каж-

дый раз, когда две антенны движутся синхронно по измерительной линии, соответствующие

временные зависимости могут быть записаны в компьютере георадиолокатора (рис. 3). На из-

меренной зависимости абсцисса представляет собой соответствующую координату на линии

измерения, продольная координата — это двойное время (двойное расстояние) электромагнит-

ной волны, прошедшей от передающей антенны до подземной среды и обратно до приемной

антенны. Этот метод может точно показать колебания каждого отражающего слоя подземной

среды. Профильный метод и используется в этой работе.

Tx

Rx

Tx

Rx

Полость

Граница

раздела

Рис. 3. Схема профильного метода ГРЛ.

На сигнал, принимаемый ГРЛ-антенной, влияют частота антенны, интервал глубин залегания

дефекта, затухание частоты в слое и параметры сигнала отражения в слое. Также стоит отметить,

что глубина контроля будет зависеть от частоты антенны. Чем ниже частота антенны, тем глубже

глубина контроля, чем выше частота антенны, тем меньше глубина контроля. Перед ГРЛ-контролем

нам необходимо принять во внимание разрешение и глубину контроля. Теоретически предел разре-

шения составляет 1/8 длины волны электромагнитной волны, проходящей через подземную среду.

Однако из-за влияния внешних помех, нижний предел разрешения обычно составляет 1/4 длины

волны. Формула выглядит следующим образом:

TR = λ / 4 = v / 4 f ,

(1)

где TR — разрешение участка контроля, λ — длина электромагнитной волны, v — скорость рас-

пространения электромагнитный волны в среде, f — центральная частота антенны.

Максимальная глубина, на которую можно производить контроль георадиолокатором, — это

самое глубокое расположение дефекта, которое может обнаружить георадиолокатор [10]. Основ-

ными факторами, оказывающими влияние на контроль, являются амплитуда эхосигнала приемной

антенны радара и фоновый шум системы Wrn. Пока Wrn меньше амплитуды эхосигнала от дефекта,

дефект можно обнаружить с помощью георадиолокатора. Обычно фоновый шум системы является

фиксированным, поэтому максимальная глубина контроля связана только с размером эхосигнала

от дефекта. Формула для расчета мощности сигнала волны, пришедшей от дефекта, выглядит сле-

дующим образом:

Дефектоскопия

№ 6

2020

Экспериментальное исследование по обнаружению внутренних дефектов...

55

W

r

=P

r r r r

AGη

;

(2)

1

−2βr

P

=

Pσ

G

e

;

(3)

r

s s s

2

4πr

1

−2βr

P

=

WηG

e

,

(4)

2

s

t

t

t

4πr

где Wr — мощность приема сигнала волны от дефекта, Pr — удельная мощность отраженной волны,

достигающей приемной антенны, Ar = λ2/4π — это эффективная принимающая площадь антенны,

Gr — усиление отраженной волны, ηr — эффективность приемной антенны, Ps — удельная мощ-

ность при достижении падающей волны поверхности дефекта, σs — эффективная принимающая

площадь дефекта, Gs — коэффициента рассеяния от дефекта, r — глубина дефекта, β — коэффици-

ент поглощения среды, Wt — передаточная способность системы, ηt — эффективность передающей

антенны, Gt — коэффициент направленности антенны в направлении падения волны.

Уравнения (2)—(4) показывают, что в разных геологических условиях коэффициент поглоще-

ния и коэффициент рассеяния радиолокационной системы различны, поэтому глубина контроля

может варьироваться. Тем не менее в тех же геологических условиях, радар применяется с индук-

тивной нагрузкой. С увеличением частоты антенны ее передаточная способность соответственно

уменьшается, и глубина контроля также уменьшается.

На практике большое расстояние между линиями, вдоль которых происходит измерение, при-

ведет к неполной информации и низкой точности отображения дефекта на изображении [18]. Если

размер дефекта меньше расстояния между линиями, его можно пропустить и дефект может быть не

обнаружен [3]. Если пространство между измерительными линиями слишком мало, это значитель-

но увеличивает трудоемкость процедуры. Поэтому очень важно выбрать подходящее расстояние

между линиями для разных контролируемых объектов. Для трехмерного контроля георадиолока-

тором рассматривался выбор расстояния между линиями контроля, а также сравнивались гори-

зонтальные срезы трехмерной картины георадиолокатора для разных расстояний между линиями

[2, 6, 11]. Был сделан вывод о том, что при выборе интервала между измерительными линиями

должны учитываться минимум пространственного масштаба среды, центральная частота антенны,

требования к точности, диэлектрические свойства и качество изображения. Согласно вышеприве-

денному анализу, расстояние между линиями в тестовой модели составляет 2,5 см, что представля-

ется в виде сетки (рис. 4).

Y

X

Рис. 4. Схема расположения линий.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В результате эксперимента может быть получено двумерное изображение путем импорта дан-

ных контроля в программное обеспечение обработки данных Radan7, а затем может быть получено

Дефектоскопия

№ 6

2020

56

Ву Хай-куан, Шу Чжи-лэ, Лю Чан-ву и др.

трехмерное изображение путем сборки двухмерных изображений срезов с помощью программно-

го обеспечения.

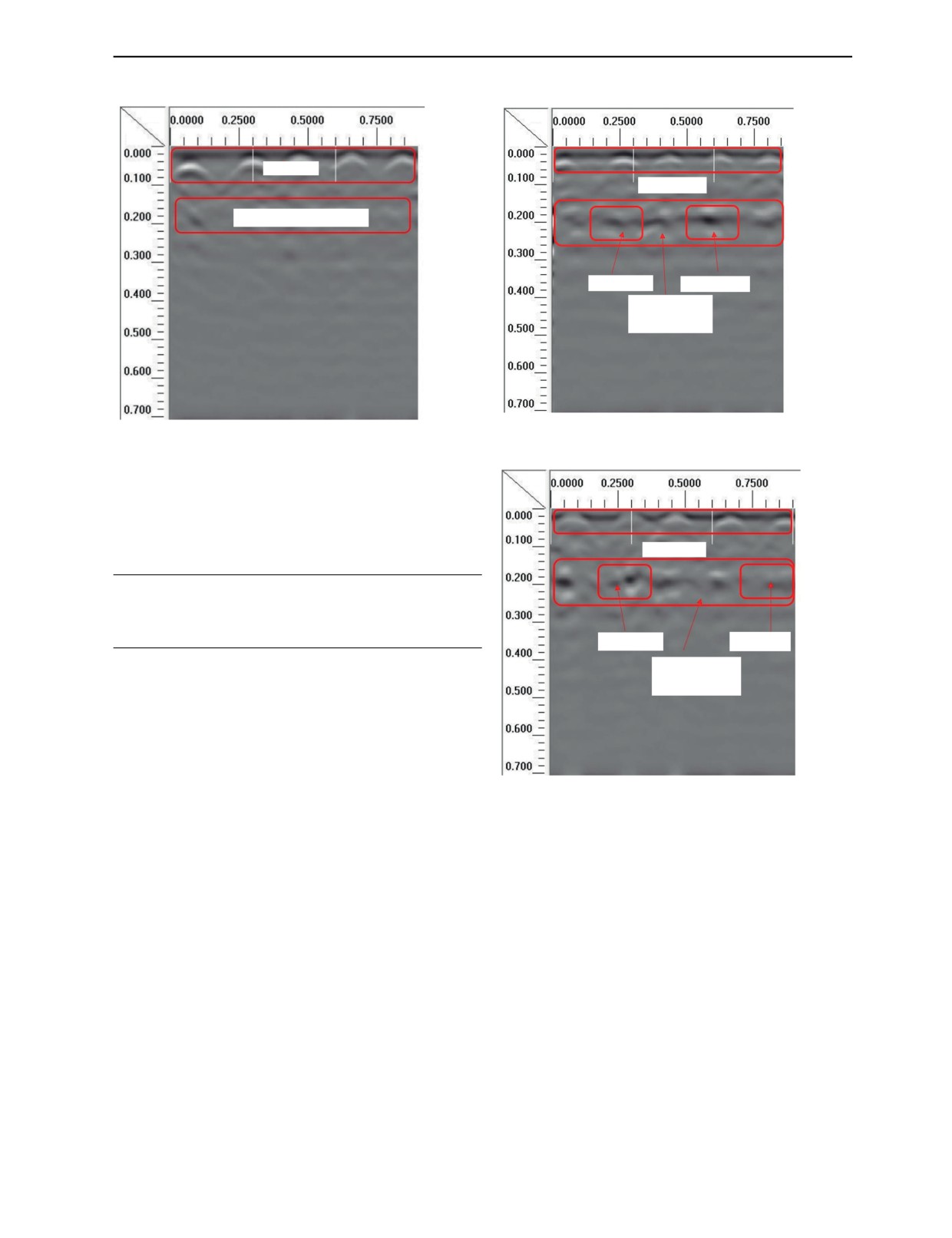

3.1. 2D-результаты контроля

ГРЛ-изображения в направлении X показаны на рис. 5, на котором горизонтальная ось пред-

ставляет траекторию георадиолокатора в направлении X, а вертикальная ось представляет глу-

бину контроля георадиолокатора. Отобраны все репрезентативные изображения контроля вдоль

оси X. На изображении показаны поверхность стального стержня и полостей 1 и 3 внутри силь-

фона (рис. 5а); полости в стальной сетке и сильфоне (рис. 5б); полости в стальной сетке и силь-

фоне (рис. 5в).

а

б

м

м

м

м

Арматура

Арматура

Полость 2

Полость 1

Полость 3

в

м

м

Арматура

Рис. 5. ГРЛ-изображение в направлении X: полость 1 и

Полость 4

полость 3 (a); полость 2 (б); полость 4 (в).

На рис. 6 показаны ГРЛ-изображения вдоль направления Y, в которых горизонтальная ось

представляет траекторию георадиолокатора в направлении Y, а вертикальная ось представля-

ет глубину контроля георадиолокатора. Отобраны все репрезентативные изображения контроля

вдоль оси Y. На изображении нет полостей, только стальная сетка и сильфон (рис. 6а); полости 1

и 2 внутри стальной сетки и сильфона (рис. 6б); полости 3 и 4 внутри стальной сетки и сильфона

(рис. 6в).

Дефектоскопия

№ 6

2020

Экспериментальное исследование по обнаружению внутренних дефектов...

57

а

б

м

м

м

м

Арматура

Арматура

Гофрированная труба

Полость 1

Полость 2

Гофрированная

труба

в

м

м

Арматура

Рис. 6. ГРЛ-изображение в направлении Y: гофрированная

труба (a); полость 1 и полость 2 (б); полость 3 и полость

4 (в).

Полость 3

Полость 4

Гофрированная

труба

3.2. Результаты трехмерного контроля

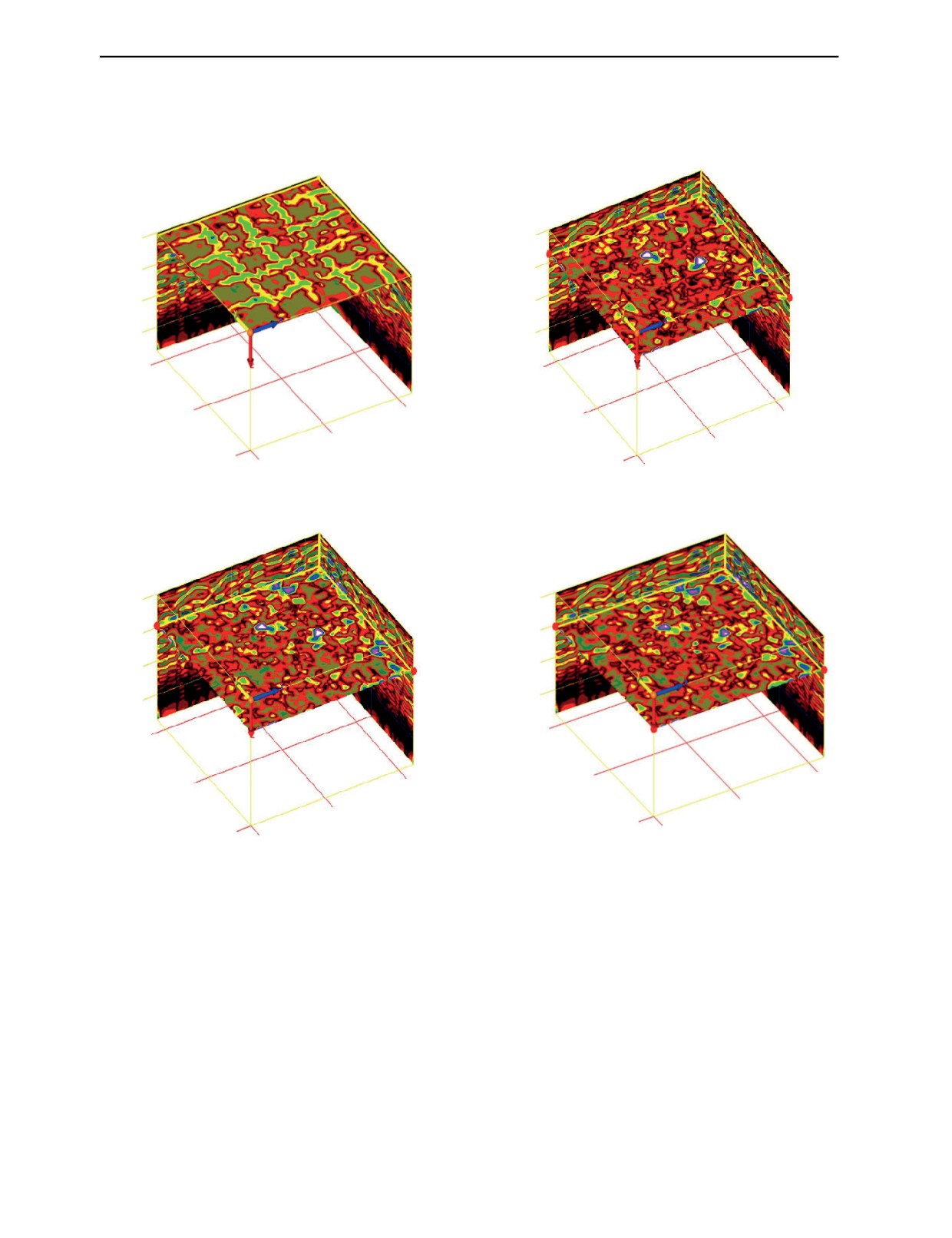

Сечение на глубине 0,05 м при трехмерном контроле георадиолокатором показано на рис. 7, а

также четкое распределение стальной сетки. Сечение на глубине 0,15 м при трехмерном контроле

георадиолокатором отражено на рис. 8 и можно увидеть полости в сильфоне. Сечение на глубине

0,18 м при трехмерном контроле георадиолокатором видно на рис. 9 и наличие полости внутри

сильфона очевидно. Сечение глубиной 0,19 м при трехмерном контроле георадиолокатором пока-

зано на рис. 10, и полость внутри сильфона уменьшается.

3.3. Обсуждение

Сравнивая изображения контроля в направлении X на рис. 5 а—в, можно сделать вывод, что

георадиолокатор способен обнаруживать дефекты стальной сетки, а также полости. При этом при

контроле стальной сетки георадиолокатор проявляет себя наилучшим образом. На обнаружение

полостей влияет сильное отражение от стальной сетки, которая до некоторой степени ослабляет

интенсивность сигнала, но общая чувствительность сигнала к дефектам полости все еще достаточ-

на. На рис. 6, по сравнению с изображением (а) без полостей, на изображения (б) и (в) показаны

более четкие сигналы от дефектов. Но на изображении (в) сигнал от полости 4 слабый. Объединяя

Дефектоскопия

№ 6

2020

58

Ву Хай-куан, Шу Чжи-лэ, Лю Чан-ву и др.

изображения контроля в направлениях X и Y, можно получить хорошее представление о внутрен-

них дефектах полости сильфона. Конкретное местоположение дефекта может быть определено по

координатной оси.

м

м

0,00

0,00

0,20

0,20

0,40

0,40

0,60

0,60

0,80

0,80

0,40

0,80

0,40

0,80

0,40

0,40

Рис. 7. Z = 0,05 м 3D-карта контроля.

Рис. 8. Z = 0,15 м 3D-карта контроля.

м

м

0,00

0,00

0,20

0,20

0,40

0,40

0,60

0,60

0,80

0,80

0,40

0,40

0,80

0,80

0,40

0,40

Рис. 9. Z = 0,18 м 3D-карта контроля.

Рис. 10. Z = 0,19 м 3D-карта контроля.

Исходя из сравнения рис. 7, 8, 9, 10, можно понять, что поверхность армирующей сетки от-

четливо видна на сечении 3D-карты, а также пустоты во внутреннем сильфоне и это постепенный

процесс сначала увеличения, а затем уменьшения. Наконец, в сечении 3D-карты могут быть при-

близительно отражены размеры полостей.

Комплексный анализе двумерных и трехмерных результатов контроля показывает, что два вида

изображений могут дополнять друг друга при распознавании внутренних дефектов гофрированной

трубы, а это дает повод полагать, что георадиолокатор эффективен и перспективен в выявлении

дефектов внутренней полости железобетонной плиты гофрированной трубы.

4. ЗАКЛЮЧЕНИЕ

Наконец, можно сделать следующие выводы. Конкретное местоположение дефектов полости в

сильфоне можно понять путем комплексного анализа изображений контроля в направлениях X и

Дефектоскопия

№ 6

2020

Экспериментальное исследование по обнаружению внутренних дефектов...

59

Y георадиолокатора. Трехмерный ГРЛ-срез приблизительно показывает размер дефекта внутрен-

ней полости сильфона. ГРЛ может помочь в обнаружении дефектов внутренней полости гофриро-

ванной трубы из железобетонной плиты, а также распознать внутренние дефекты гофрированной

трубы более глубоко. Эксперимент доказывает, что георадиолокатор эффективен и перспективен

для контроля сильфонов железобетонных плит и может быть использован для контроля балочных

коробов в мостостроении.

Авторы заявляют об отсутствии конфликта интересов в отношении публикации этой статьи.

При работе над данной статьей хотелось бы поблагодарить преподавателей магистратуры Шу

Чжи-лэ и Лю Баосяня за их вклад в экспериментальную часть работы. Автор также хотел бы по-

благодарить своего преподавателя докторантуры Лю Чан-Ву за его помощь, которая позволила ему

завершить эту статью.

СПИСОК ЛИТЕРАТУРЫ

1. Amran T.S.T., Amin M.S.M., Ahmad M.R., Sani S., Masenwat N.A., Bundak C.E.A., Singoi C.J. A study on

detection water leakage of underground metal and PVC pipes using ground penetrating radar // IOP Conference

Series: Materials Science and Engineering. 2019. V. 555. P. 012012 (012015 pp.)—012012 (012015 pp.).

doi:10.1088/1757-899x/555/1/012012

2. Bungey J.H. Sub-surface radar testing of concrete: a review // Construction and Building Materials.

2004. V. 18 (1). P. 1—8. doi:10.1016/s0950-0618(03)00093-x

3. Chamberlain A.T., Sellers W., Proctor C., Coard R. Cave detection in limestone using ground penetrating

radar // Journal of Archaeological Science. 2000. V. 27 (10). P. 957—964. doi: 10.1006/jasc.1999.0525

4. Davis J.L., Annan A.P. Ground-penetrating radar for high-resolution mapping of soil and rock stratigraphy

// Geophysical Prospecting. 1989. V. 37 (5). P. 531—551. doi: 10.1111/j.1365-2478.1989.tb02221.x

5. Dinh K., Gucunski N., Kim J., Duong T.H. Method for attenuation assessment of GPR data from concrete

bridge decks // Ndt & E International. 2017. V. 92. P. 50—58. doi: 10.1016/j.ndteint.2017.07.016

6. Hugenschmidt J. Concrete bridge inspection with a mobile GPR system // Construction and Building

Materials, 2002. V. 16 (3). P. 147—154. doi: 10.1016/s0950-0618(02)00015-6

7. Li D.S., Liu H. Detection of sleeve grouting connection defects in fabricated structural joints based on

ultrasonic guided waves // Smart Materials and Structures. 2019. V. 28 (8). P. 12. doi: 10.1088/1361-665X/

ab29b0

8. Li Z.H., Zheng L.L., Chen C.J., Long Z.L., Wang Y. Ultrasonic detection method for grouted defects in

grouted splice sleeve connector based on wavelet pack energy // Sensors. 2019. V. 19 (7). P. 17. doi: 10.3390/

s19071642

9. Lin S.B., Meng D.W., Choi H., Shams S., Azari H. Laboratory assessment of nine methods for

nondestructive evaluation of concrete bridge decks with overlays // Construction and Building Materials. 2018.

V. 188. P. 966—982. doi: 10.1016/j.conbuildmat.2018.08.127

10. Lopera O., Slob E.C., Milisavljevic N., Lambot S. Filtering soil surface and antenna effects from GPR

data to enhance landmine detection // Ieee Transactions on Geoscience and Remote Sensing. 2007. V. 45 (3).

P. 707—717. doi: 10.1109/tgrs.2006.888136

11. Maierhofer C. Nondestructive evaluation of concrete infrastructure with ground penetrating

radar // Journal of Materials in Civil Engineering. 2003. V. 15 (3). P. 287—297. doi: 10.1061/(asce)0899-

1561(2003)15:3(287)

12. Moselhi O., Ahmed M., Bhowmick A. Multisensor Data Fusion for Bridge Condition Assessment // Journal

of Performance of Constructed Facilities. 2017. V. 31 (4). P. 15. doi: 10.1061/(asce)cf.1943-5509.0001000

13. Neal A. Ground-penetrating radar and its use in sedimentology: principles, problems and progress //

Earth-Science Reviews. 2004. V. 66 (3—4). P. 261. doi: 10.1016/j.earscirev.2004.01.004

14. Omar T., Nehdi M.L., Zayed T. Performance of NDT Techniques in Appraising Condition of Reinforced

Concrete Bridge Decks // Journal of Performance of Constructed Facilities. 2017. V. 31 (6). P. 16. doi: 10.1061/

(asce)cf.1943-5509.0001098

15. Parks J. E., Papulak T., Pantelides C.P. Acoustic emission monitoring of grouted splice sleeve

connectors and reinforced precast concrete bridge assemblies // Construction and Building Materials. 2016.

V. 122. P. 537—547. doi: 10.1016/j.conbuildmat.2016.06.076

16. Rhee J.Y., Choi J.J., Kee S.H. Evaluation of the Depth of Deteriorations in Concrete Bridge Decks

with Asphalt Overlays Using Air-Coupled GPR: A Case Study from a Pilot Bridge on Korean Expressway //

International Journal of Concrete Structures and Materials. 2019. V. 13 (1). P. 17. doi: 10.1186/s40069-018-

0327-7

17. Terzioglu T., Karthik M.M., Hurlebaus S., Hueste M.B.D., Maack S., Woestmann J., Olson L.D.

Nondestructive evaluation of grout defects in internal tendons of post-tensioned girders // Ndt & E International.

2018. V. 99. P. 23—35. doi: 10.1016/j.ndteint.2018.05.013

Дефектоскопия

№ 6

2020

60

Ву Хай-куан, Шу Чжи-лэ, Лю Чан-ву и др.

18. van der Kruk J., Wapenaar C.P.A., Fokkema J.T., van den Berg P.M. Three-dimensional imaging

of multicomponent ground-penetrating radar data // Geophysics. 2003. V.

68

(4). P. 1241—1254.

doi: 10.1190/1.1598116

19. Yan H., Song B., Wang M.S. Ultrasonic Testing Signal of Grouting Defect in Prefabricated Building

Sleeve // Ekoloji. 2019. V. 28 (107). P. 945—953.

20. Zou C.J., Chen Z.Z., Dong P., Chen C.H., Cheng Y. Experimental and Numerical Studies on

Nondestructive Evaluation of Grout Quality in Tendon Ducts Using Impact-Echo Method // Journal of Bridge

Engineering. 2016. V. 21 (2). P. 9. doi: 10.1061/(asce)be.1943-5592.0000759

Дефектоскопия

№ 6

2020