УДК 620.179.12

МИКРОМЕХАНИЧЕСКИЕ СВОЙСТВА БЕТОНА В УСЛОВИЯХ

ЗАМОРАЖИВАНИЯ—ОТТАИВАНИЯ

© 2020 г. Б.К. Тан1, Р.Ф. Се2,3,*

1Университет Анькана, Анькан, 725000, КНР

2Профессиональный университет Наньтуна, Наньтун, 226007, КНР

3Шанхайский университет транспорта, Шанхай, 200240, КНР

*E-mail: 1944133306@qq.com

Поступила в редакцию 31.07.2019; после доработки 27.12.2019

Принята к публикации 29.04.2020

Исследования микромеханических свойств бетона, подвергнутого циклам замерзания—оттаивания, немногочислен-

ны. В условиях замораживания-оттаивания изменения микромеханической структуры и механических свойств строи-

тельного раствора и межфазной переходной зоны (МПЗ) определялись методом наноцарапания (МНЦ). Объемная доля

микропор увеличивается почти линейно, вплоть до 45%. Более того, твердость по царапанию (ТПЦ) для различных

микрофаз строительного раствора и МПЗ постепенно уменьшается с увеличением количества циклов замораживания—

оттаивания (ЗО), что можно объяснить увеличением числа микропор. Кроме того, толщина МПЗ постепенно увеличива-

ется до 60 мкм после 1500 циклах ЗО, что согласуется с результатами, полученными на СЭМ.

Ключевые слова: микромеханическое свойства, наноцарапина, определение твердости методом нанесения царапин,

МПЗ.

DOI: 10.31857/S013030822006007X

1. ВВЕДЕНИЕ

Бетонные конструкции (например, дорожное покрытие, настил моста, пирс) в северных холод-

ных регионах часто подвергаются циклическим процессам ЗО, что серьезно влияет на долговеч-

ность конструкций. Исследования прочности бетона в условиях ЗО, в основном, сосредоточены

на макроскопических механических свойствах, таких как, напряжения, прочность на растяжение,

механические свойства элементов изгибных систем, и подтверждают снижение механической

прочности [1—4]. Как всем известно, бетон имеет сложное строение на мезоуровне. Изучение ми-

кроструктуры и микромеханических свойств бетона позволит глубже понять механизм снижения

макроскопических параметров.

В многочисленных недавних работах была предпринята попытка смоделировать поведение при

замерзании и исследовать разрушение цементных материалов на микроуровнях на основе меха-

низма разрушения под действием мороза [5—8]. Некоторые модели повреждений, учитывающие

микроструктуру материалов на основе цемента, могут обеспечить оценку внутреннего поврежде-

ния. Но эти модели являются слишком упрощенными в случаях, когда доминирующую роль играет

либо гидравлическое давление, либо кристаллизационное давление [5, 9—11]. Кроме того, измене-

ния микроструктуры бетона под действием ЗО были изучены с помощью методов рентгеновской

дифракции (РД), сканирующей электронной микроскопии, ультразвукового контроля, рентгенов-

ской компьютерной томографии и так далее [12—14].

Тем не менее с помощью вышеупомянутых методов в основном исследуют повреждение бето-

на из-за расширения и соединения микропор под гидравлическим давлением и кристаллизацион-

ным давлением. Микромеханические свойства бетонных компонентов важны в условиях ЗО.

МНЦ как универсальный и быстрый метод оценки микромеханических свойств материала ши-

роко используется в тонкопленочных материалах, металлических и неметаллических твердых ма-

териалах [15—17]. В настоящее время он обычно применяется для определения состояния структу-

ры покрытия, адгезионной прочности и механики границы раздела твердых материалов [18—23].

Для цементных материалов упругопластическая деформация может лучше отражать вязкоупругие

свойства бетона в процессе нанесения наноцарапин. Глубина проникновения, коэффициент трения

и коэффициент упругой деформации, определенные в процессе нанесения царапин, могут лучше

характеризовать механические и трибологические свойства, а также отделить цементный клинкер

и продукты гидратации цемента [24—26]. Кроме того, некоторые исследователи пытались изучить

механизм разрушения материалов на основе цемента с помощью МНЦ [27].

Тем не менее с помощью этого метода было проведено исследование микромеханических

свойств бетона вследствие воздействия циклами ЗО. В этой статье предлагается новый метод опре-

Микромеханические свойства бетона в условиях замораживания—оттаивания

71

деления микромеханических свойств бетона, подвергаемого воздействию ЗО. В соответствии с из-

менением ТПЦ, в зависимости от расстояния до поверхности заполнителя, определяется толщина

межфазной переходной зоны (МПЗ) бетона и обсуждаются факторы влияния толщины МПЗ, то

есть длина царапин и размер зерна заполнителя. Затем микроструктура и механические свойства

бетона вследствие воздействия циклами ЗО были исследованы с помощью сканирующего элек-

тронного микроскопа и МНЦ.

2. ПРОЦЕДУРА ЭКСПЕРИМЕНТА

2.1. Материалы и их подготовка

Все образцы бетона были приготовлены из стандартного портландцемента, крупнозернистых

заполнителей и песка. Удельный вес крупнозернистого заполнителя и мелкозернистого заполни-

теля составляет 2,68 и 2,65 соответственно, а водопоглощение крупного заполнителя составляет

2,68. Состав смеси, используемой для испытательных образцов, перечислен в табл. 1. Свежий

бетон заливали в смазанные маслом деревянные формы, чтобы сформировать балки с размерами

34 × 16 дюймов. Все балки были извлечены через 24 ч, законсервированы в насыщенной из-

вестью воде при комнатной температуре на не менее 28 дней, а затем подвергают 0, 700 и 1500

циклам соответственно.

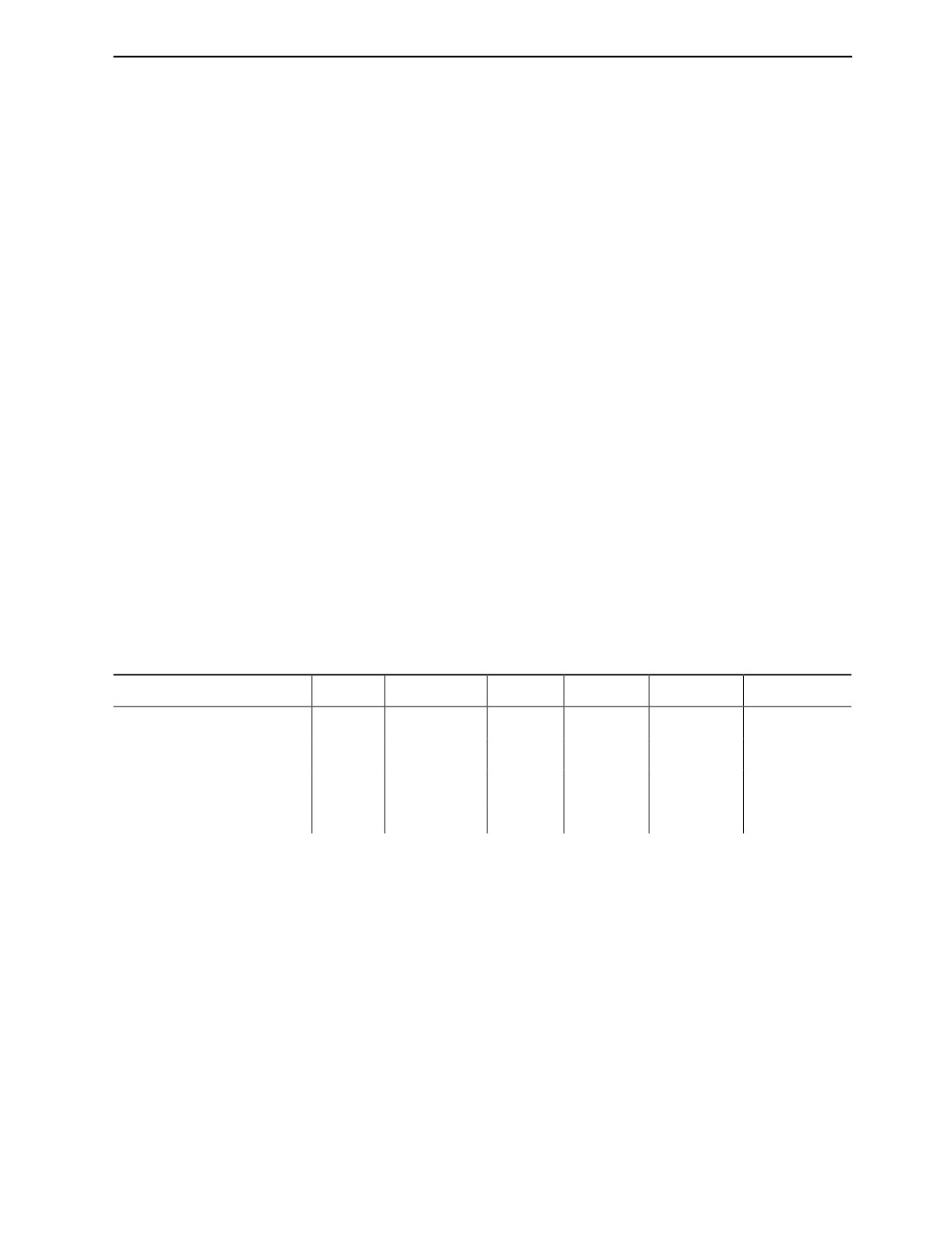

Таблица

1

Состав смеси

Цемент, кг/м3

Заполнитель, кг/м3

Песок, кг/м3

Водоцементное отношение

634,6

1076

753,5

0,48

Для испытаний МНЦ с помощью алмазной пилы из балок вырезали образцы со сторонами

приблизительно 1,5 см, затем их помещали в спиртовой раствор примерно на 24 ч для предотвра-

щения дальнейшей гидратации. При нанесении царапин на бетон крайне важно хорошо отшлифо-

вать и отполировать поверхность. Процедура подготовки поверхности имеет следующие цели: (1)

добиться как можно более плоской поверхности с меньшими затратами времени по сравнению с

обычными процедурами шлифования и полировки, (2) минимизировать нарушение поверхности

образца, (3) получить воспроизводимые результаты. Стандартные методики шлифования и поли-

ровки в основном применяются для цементной пасты, они также занимают много времени. По-

лированные образцы, показанные на рис. 1, были измерены с помощью сканирующего зондового

микроскопа (СЗМ) в HYSITRON® Triboindenter TI 950. Шероховатость поверхности образца соот-

ветствует требованиям испытаний.

700 ЗО

1500 ЗО

0 ЗО

Рис. 1. Полированные образцы после разного количества циклов ЗО (замораживания—оттаивания).

2.2. Метод наноцарапания

Определение твердости МНЦ проводили путем передвижения наконечника индентора под уве-

личивающимся с фиксированной скоростью нагружением, пока индентор находился в контакте с

Дефектоскопия

№ 6

2020

72

Б.К. Тан, Р.Ф. Се

поверхностью образца. Для такого метода отношение поперечной силы к площади контакта опре-

деляется как ТПЦ [28]:

F

T

H

S

=

,

(1)

A

LB

где FT — горизонтальная сила, приложенная к индентору, а ALB — горизонтальная проекция пло-

щади контакта индентора и образца. При использовании индентора Берковича площадь контакта

индентора можно рассчитать по формуле:

2

3/2

A

=

(2Rd)

,

(2)

LB

3R

где R — радиус наконечника индентора , а d — глубина царапины.

Учитывая гладкость образца бетона, для исследования механических свойств его микро-

структуры был использован трехсторонний пирамидальный алмазный индентор (Берковича) с

радиусом 1 мкм с заострением 60 град (NS05071201, HYSITRON). Режим нагружения контро-

лируется с помощью компьютерного программного обеспечения, а процесс получения царапин

разделяется на три этапа:

а) предварительное сканирование: исходная поверхность испытуемого материала может быть

определена путем предварительного сканирования;

б) царапина: остаточная глубина царапины, поперечная сила, коэффициент трения и другие

данные могут быть определены в процессе царапания;

в) последующее сканирование: информация об остаточной глубине может быть получена по-

следующим сканированием, с помощью которого определяется пластическая деформация испыту-

емого образца.

Максимальная поперечная сила составляет 2000 мН, максимальное смещение составляет

7 мкм, а общее время одного испытания составляет 71 с.

3. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ И МЕТОД АНАЛИЗА ДАННЫХ

3.1. Метод анализа данных

Обычно метод вдавливания сетки используется при наноиндентировании композитных матери-

алов. Учитывая неоднородность бетона, сетка из царапин 5×5 (25 царапин, см. рис. 2 и 3) были ис-

пользованы в случайно выбранной области. Поскольку скретч-тест основан на непрерывном сборе

точек данных за короткое время, поэтому из-за высокой частоты измерений было собрано большое

количество данных скрэтч-точек в одном скрэтч-тесте. Кроме того, данные очень дискретны из-

за очень неоднородной структуры бетона. Таким образом, данные, собранные в результате нано-

скретч-тестов, должны быть статистически проанализированы.

Заполнитель

Заполнитель

5 мкм

14 мкм

Заполнитель

5 мкм

3 мкм

14 мкм

5 мкм

5 мкм

Массив царапин 5×5

Массив царапин 5×5

Цементный

раствор

МПЗ

Рис. 2. Массив царапин на поверхности МПЗ.

Рис. 3. Массив царапин на поверхности цементного раствора.

Дефектоскопия

№ 6

2020

Микромеханические свойства бетона в условиях замораживания—оттаивания

73

В дополнение кратко представлен обзор наноструктурных изменений. Большое количество

скретч-тестов было выполнено на многофазных материалах (i = 1, ..., N). Предполагается, что рас-

пределение параметров каждой фазы подчиняется распределению Гаусса. Функция плотности ве-

роятности каждой фазы показана в формуле (3):

n

P x)

=

∑

f

j

ψ

j

(µ

j

,s

j

),

(4)

j

=1

где ψj (μj, sj) — параметр.

Объемная доля фазы j удовлетворяет условию уравнения (4):

n

∑

f

j

=1.

(5)

j

=1

Наконец, путем минимизации разницы между теоретической плотностью вероятности и экс-

периментальной можно получить стандартное и среднеквадратическое отклонения (СКО) механи-

ческих параметров каждой фазы.

3.2. Характерные параметры скретч-теста

Как правило, результатами скретч-теста являются глубина царапины, поперечная сила, нор-

мальная сила, смещение, длина царапины и коэффициент трения (КТ). Среди них КТ — это ком-

плексный параметр, которые отражает микромеханические свойства материалов. ТПЦ, также ком-

плексный параметр, представляет собой устойчивость образцов к царапинам. Чтобы лучше охарак-

теризовать механическое свойства бетона при ОЗ-воздействии, необходимо выбрать приемлемый

параметр из двух посредством скретч-теста. Испытания проводились на случайной выборке в рам-

ках выбранных циклов ЗО, а место тестирования было случайным образом выбрана вблизи запол-

нителя. Массив царапин состоит из 6 царапин в одном направления с длиной 14 мкм и расстояние

между царапинами 5 мкм. Результаты измерения КТ и ТПЦ представлены в табл. 2.

Таблица

2

Результаты измерения КТ и ТПЦ

Расстояние от заполнителя, мкм

3—17 мкм

22—36 мкм

41—55 мкм

60—74 мкм

79—93 мкм

98—112 мкм

КТ

0,14

0,21

0,19

0,19

0,22

0,21

СКО

0,131

0,089

0,130

0,094

0,111

0,129

ТПЦ, ГПa

0,71

0,77

0,88

0,96

0,96

1,01

СКО

0,109

0,079

0,062

0,061

0,067

0,070

Очевидно, что ТПЦ обладает меньшим СКО и большим изменением с увеличением расстояния

по сравнению с КТ.

Кроме того, результаты измерения ТПЦ могут быть обработаны с помощью методом статисти-

ческого анализа, о котором говорилось выше во втором разделе. Получено распределение плот-

ности вероятности каждого участка царапины, представляющее собой смешанную гассовскую

вероятностную модель распределения ТПЦ, как показано на рис. 4, и параметры пиков, которых

в данном случае достаточно много, могут также отражать сложность МПЗ с точки зрения содер-

жания компонентов. Среди пиков второй и третий имеют большую объемную долю, и на основе

предыдущих исследований [20, 21] разумно предположить, что МПЗ состоит из микропор, гидра-

тированный силикат кальция низкой плотности (НП КСГ), гидратированный силикат кальция вы-

сокой плотности (ВП КСГ), и гидроокись кальция(ГОК). НП КСГ и ВП КСГ являются основными

компонентами МПЗ.

На основании приведенного выше анализа, в этом исследовании ТПЦ выбрана для определе-

ния микромеханических свойств бетона под действием ЗО.

Дефектоскопия

№ 6

2020

74

Б.К. Тан, Р.Ф. Се

Экспериментальная плотность

0,35

распределения вероятности (ПРВ)

Фаза 1

0,30

Фаза 2

Фаза 3

Фаза 4

0,25

Теоретическая плотность

распределения вероятности (ПРВ)

0,20

0,15

0,10

0,05

0,00

0,0

0,5

1,0

1,5

2,0

2,5

3,0

Твердость по царапанию, ГПа

Рис. 4. Плотность распределения результатов скретч-теста МПЗ.

4. МИКРОМЕХАНИЧЕСКИЕ СВОЙСТВА БЕТОНА ПОД ДЕЙСТВИЕМ ЗО

4.1. Микромеханические свойства цементного раствора

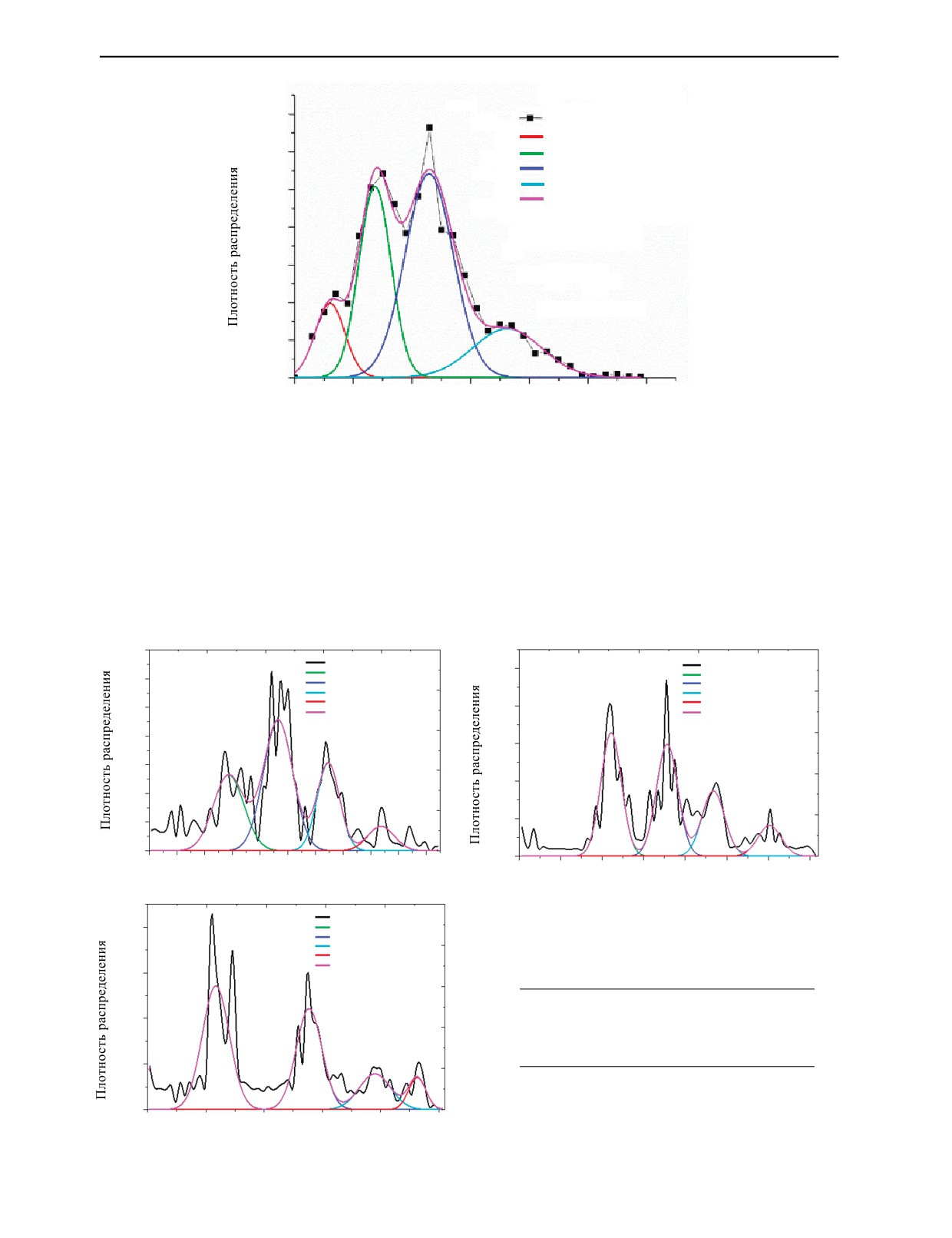

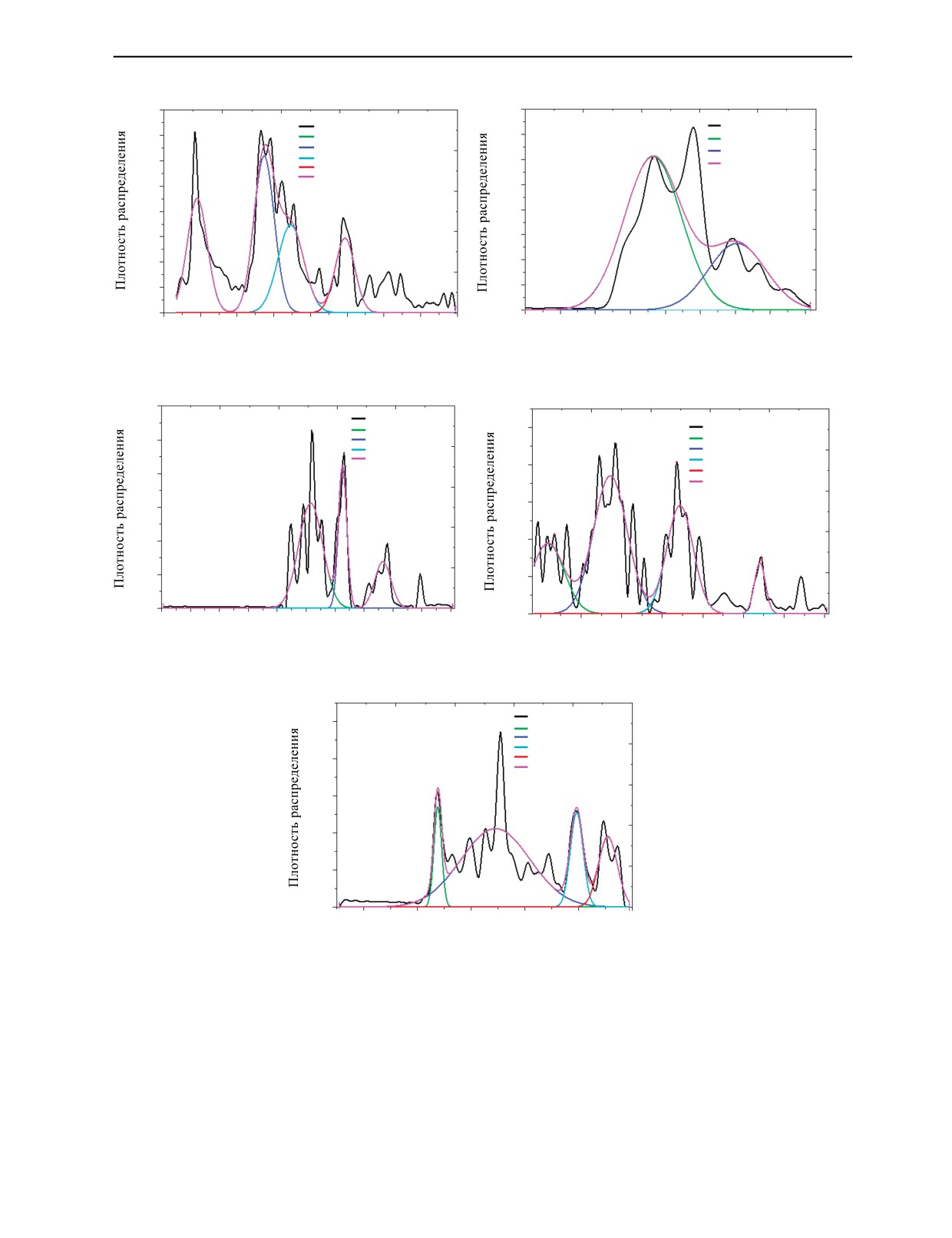

Для демонстрации выбрана типичная кривая распределения плотности вероятности, по-

скольку все пять кривых на участке поверхности, где производилось царапание, имеют большое

сходство. На рис. 5а показана твердость для массивов царапин, проанализированных с помощью

0,14

а

Экспериментальная ПРВ

0,25

б

Экспериментальная ПРВ

0,12

Фаза 1

Фаза 1

Фаза 2

Фаза 2

Фаза 3

Фаза 3

0,10

Фаза 4

0,20

Фаза 4

Теоретическая ПРВ

Теоретическая ПРВ

0,08

0,15

0,06

0,10

0,04

0,02

0,05

0,00

0,00

0,0

0,2 0,4 0,6

0,8 1,0

1,2 1,4

1,6

1,8 2,0

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

в

Экспериментальная ПРВ

0,20

Фаза 1

Фаза 2

Фаза 3

Фаза 4

Теоретическая ПРВ

0,15

Рис. 5. Плотность распределения результатов

0,10

скретч-теста цементного раствора после 0, 700

и 1500 циклов ЗО.

0,05

0,00

0,0

0,2

0,4

0,6

0,8

1,0

Твердость по царапанию, ГПа

Дефектоскопия

№ 6

2020

Микромеханические свойства бетона в условиях замораживания—оттаивания

75

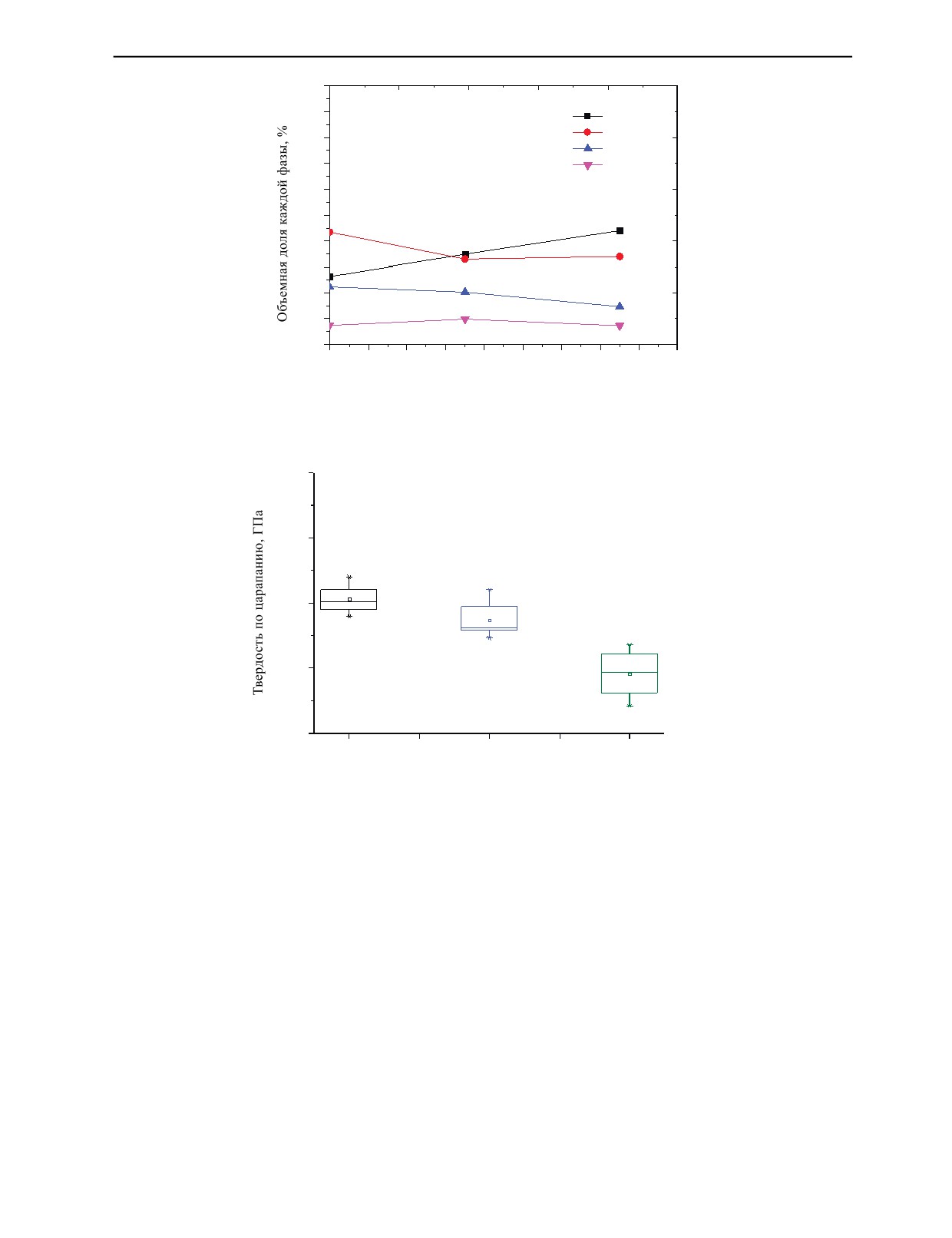

100

90

Фаза 1

Фаза 2

80

Фаза 3

70

Фаза 4

60

50

40

30

20

10

0

0

200

400

600

800

1000

1200 1400

1600

1800

Количество циклов ЗО

Рис. 6. Средняя ТПЦ цементного раствора после 0, 700 и 1500 циклов ЗО.

2,0

1,5

1,0

0,5

0,0

0

500

700

900

1500

Количество циклов ЗО

Рис. 7. Средняя ТПЦ каждой фазы после 0, 700 и 1500 циклов ЗО.

упомянутого метода статистического анализа, на поверхности раствора без воздействия ЗО. По-

видимому, кривая распределения плотности вероятности имеет четыре пика, то есть микропоры,

НП КСГ, ВД КСГ и ГОК, со значениями 0,57, 0,94, 1,32, 1,59 ГПа. После 700 и 1500 циклов ЗО на

рис. 7б и в показана аналогичная ситуация, то есть обе кривые содержат четыре фазы. Разница

заключается в том, что твердость фаз по царапанию на рис. 5б и в постепенно уменьшается с уве-

личением циклов ЗО по сравнению с 0 циклов. ТПЦ снижается на 19, 23, 29 и 24 % соответствен-

но в 4 фазах, подвергнутых 700 циклам ЗО, в то время как ТПЦ уменьшается на 58, 39, 42 и 41 %

соответственно для подвергнутых 1500 циклам. Видно, что влияние ЗО на ВП КСГ относительно

велико. Средняя ТПЦ у массивов царапин при разном количестве циклов ЗО постепенно умень-

шается, и диапазон уменьшения значительно увеличивается после 700 циклов ЗО, как показано

на рис. 6. Примечательно, что объемная доля ВП КСГ, НП КСГ и ГОК постепенно уменьшается,

а объемная доля микропор резко увеличивается, при этом диапазон увеличения достигает значе-

ние около 80 %, как показано на рис. 7.

На основании приведенных выше результатов скретч-тестов можно сделать вывод, что сниже-

ние ТПЦ в разных фазах после воздействия ЗО можно объяснить увеличением микропор.

Дефектоскопия

№ 6

2020

76

Б.К. Тан, Р.Ф. Се

4.2. Микромеханические свойства МПЗ после ЗО

Очевидно, что морфология поверхности МПЗ можно наблюдать только до проведения скретч-

теста, и свойства МПЗ не могут быть количественно изучены. С помощью наноскретч-теста ми-

кромеханические свойства МПЗ определяются количественно для дальнейшего понимания состо-

яния МПЗ.

Участок для скретч-теста выбирается случайным образом вокруг произвольного заполнителя,

и наносится массив царапин 5 × 5 длинами 14 мкм и интервалом 5 мкм.

На основании уравнений (3)—(5), средняя твердость МПЗ по царапанию варьируется от 0,27

до 0,93 ГПа, как представлено в табл. 3. Очевидно, что чем ближе к поверхности заполнителя, тем

меньше среднее значение ТПЦ у испытуемой цементной пасты. Это может быть связано с боль-

шим количеством микропор и микротрещин в МПЗ.

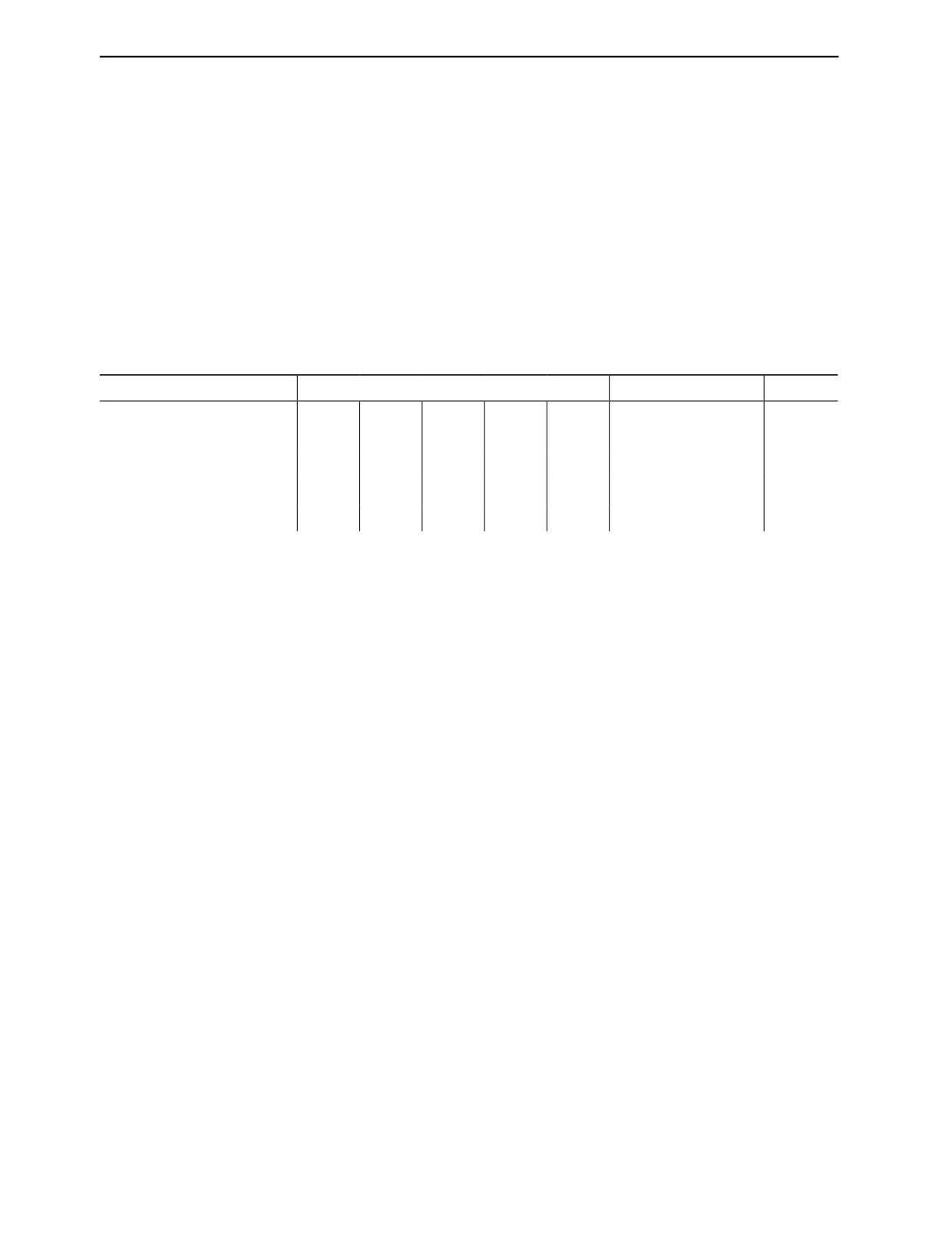

Таблица

3

Разброс по твердости для различных промежутков

Промежуток, мкм

ТПЦ, ГПа

Среднее, ГПа

СКО

3~17

0,27

0,32

0,26

0,29

0,20

0,27

0,044

22~36

0,89

0,74

0,65

0,69

0,77

0,75

0,092

41~55

0,81

0,92

0,87

0,98

1,09

0,93

0,107

60~74

0,76

0,84

0,77

0,79

0,67

0,77

0,062

79~93

0,82

0,69

0,98

0,88

1,01

0,87

0,128

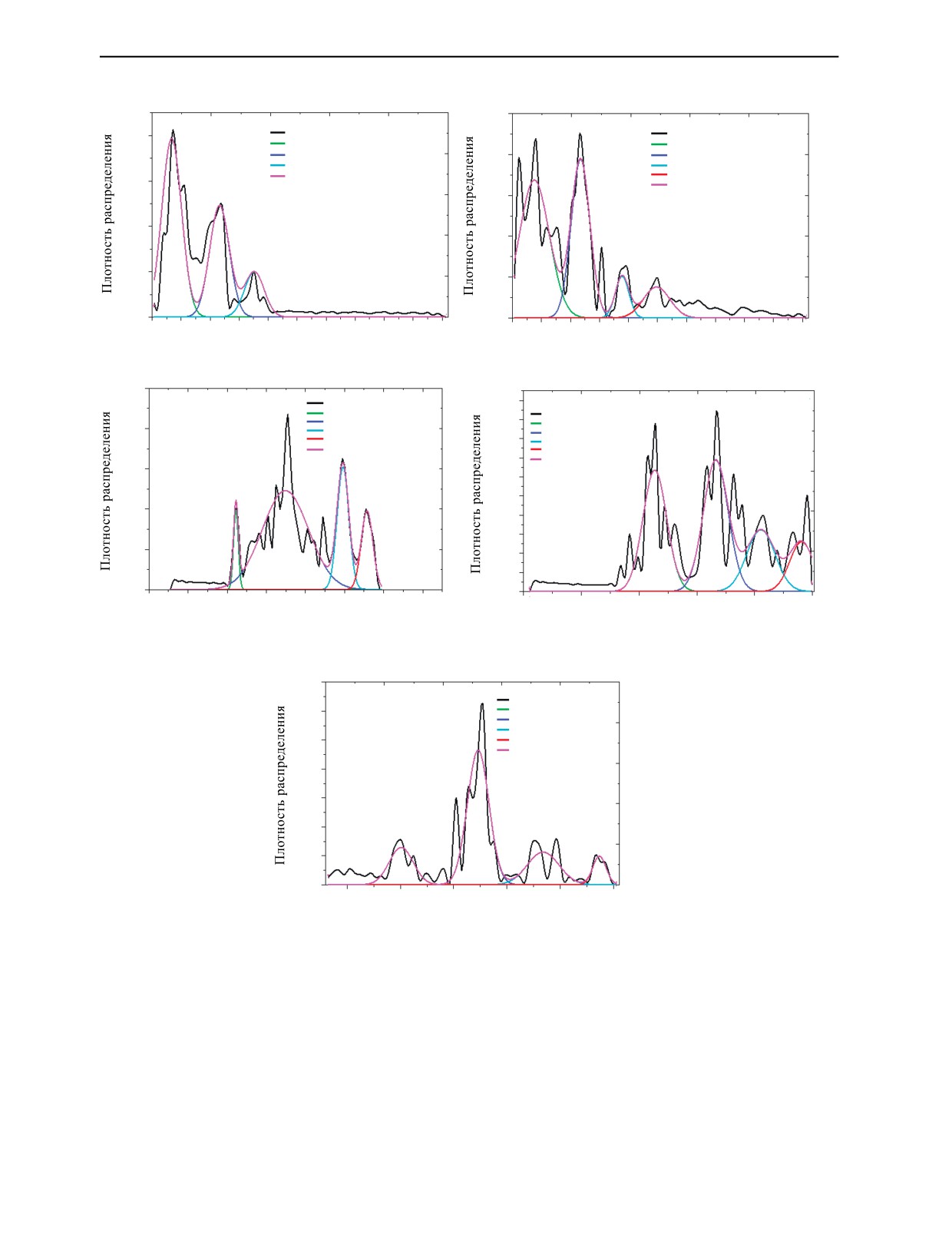

В соответствии с плотностью распределения можно видеть, что вторая и третья фазы с ТПЦ

приблизительно 0,8 и 1,2 ГПа соответственно являются основными составляющими МПЗ из-за

большей объемной доли. Объемная доля первой фазы, представленной на рис. 8 а и б, составила

около 11~13 %, в то время как на рис. 8 в—д объемная доля первой фазы составила только 8~9 %.

Это может быть связано с большим количеством микропор и микротрещин в этой области.

На рис. 8а показано, что фазы 1, 2, 3, 4 соответствуют микропорам, НП КСГ, ВП КСГ и ГОК с

ТПЦ 0,18, 0,52, 0,73 и 0,96 ГПа соответственно. ТПЦ у НП КСГ, ВП КСГ и ГОК возрастает и оста-

ется стабильной на уровне около 0,95 и 1,3 ГПа, так как расстояние от поверхности заполнителя

превышает 22 мкм (см. рис. 8 б, в, г). Наличие микропор оказывает определенное влияние на ТПЦ

других фаз, что отражается в изменении их твердости на рис. 9.

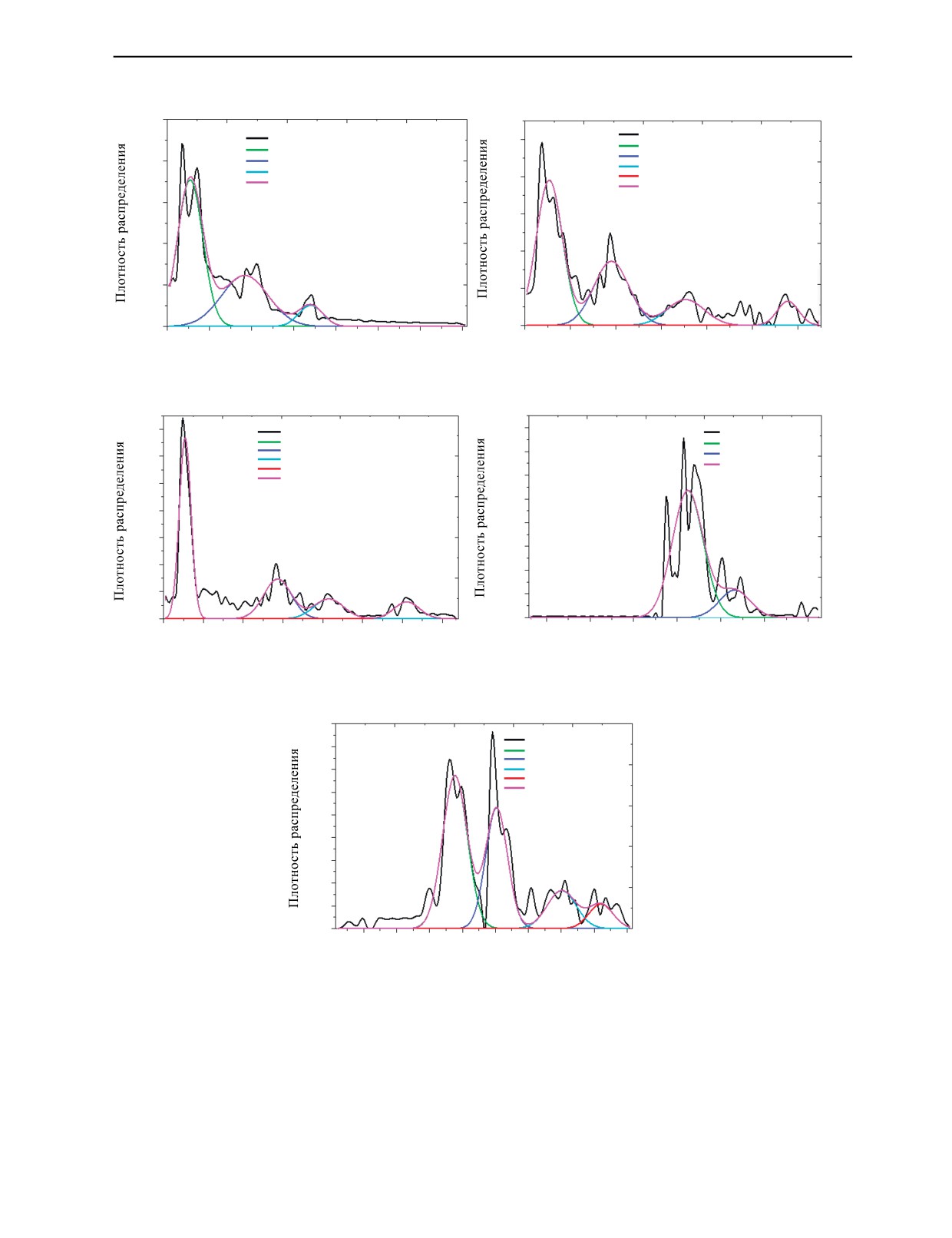

После 700 циклов ЗО объемная доля микропор относительно велика (52,7 и 48,4 %), что оз-

начает, что 700 циклов ЗО увеличивается количество пор на поверхности заполнителя. Объемная

доля микропор увеличилась и стала больше по сравнению с объемной долей микропор для образца

с 0 циклов, как показано на рис. 9а, а ТПЦ снизилась до 0,14, 0,46 и 0,74 ГПа соответственно из-

за увеличения микропор (рис. 9б). На площади за пределами 41 мкм от поверхности заполнителя

содержание микропор значительно уменьшается, а ТПЦ увеличивается, составив около 0,7, 0,95 и

1,1 ГПа.

После 1500 циклов ЗО содержание микропор значительно увеличилось, и диапазон содержания

микропор был расширен до примерно 60 мкм (рис.10).

В области за пределами 60 мкм от поверхности заполнителя содержание микропор больше, чем по-

сле 0 или 700 циклов ЗО, поэтому ТПЦ уменьшается еще больше и составляет около 0,7, 0,95 и 1,1 ГПа.

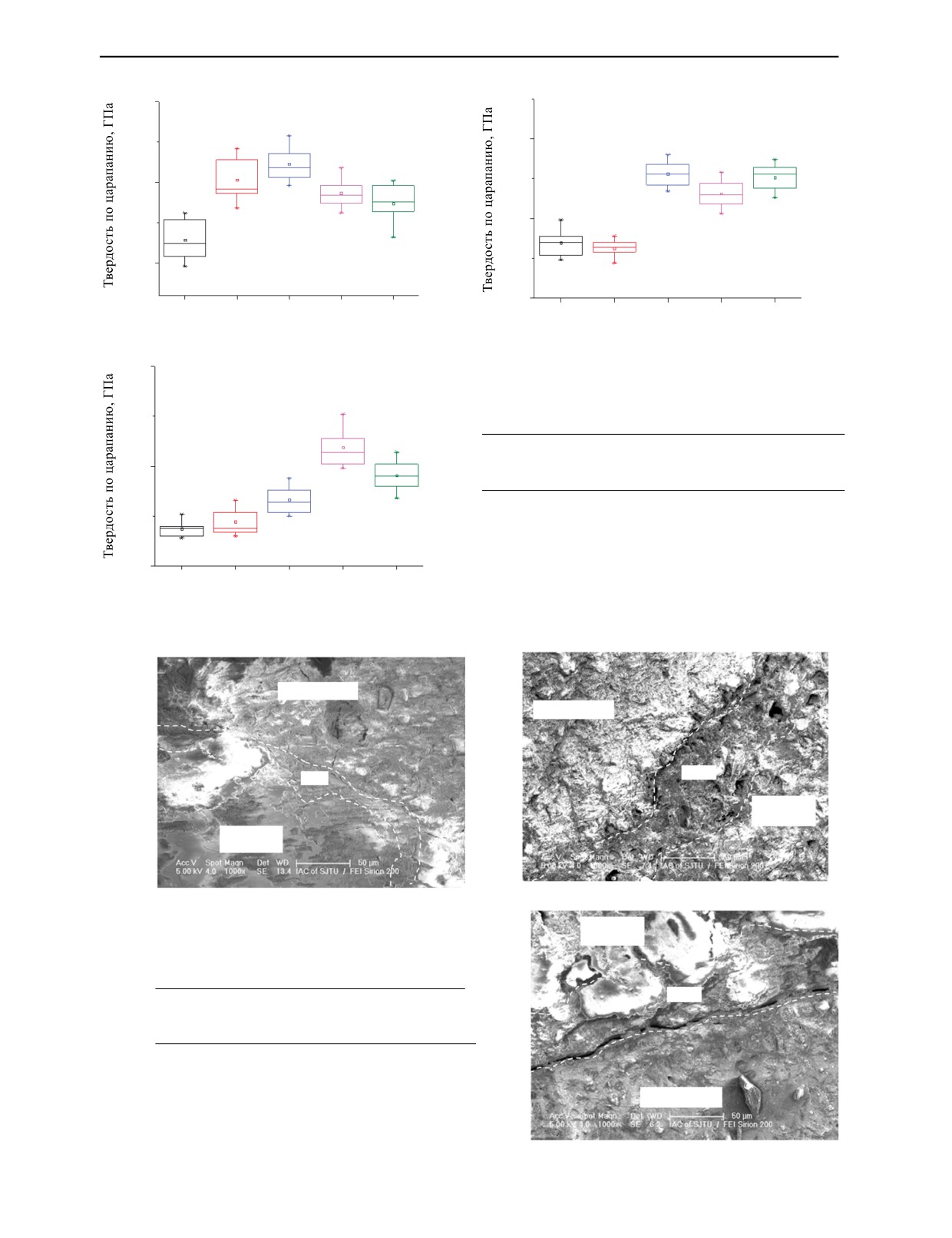

4.3. Изменение толщины МПЗ после ЗО

Для того, чтобы показать изменение ТПЦ с увеличением расстояния от поверхности агрегата,

с помощью средних, медианных, верхних и нижних границ данных по скретч-тестам строится

прямоугольная статистическая диаграмма изменения ТПЦ, как показано на рис. 11а. Различие в

средней ТПЦ между 3~17 мкм и 22—36 мкм достигает 0,48, что намного больше, чем у других.

Поэтому разумно определить величину в 22 мкм (начальная точка нанесения царапин в начальный

момент времени) как толщину МПЗ, и эта толщина хорошо согласуется с результатами определе-

ния твердости по Бринеллю [29] и с литературными данными [30, 31].

Дефектоскопия

№ 6

2020

Микромеханические свойства бетона в условиях замораживания—оттаивания

77

а

б

0,16

0,40

Экспериментальная

Экспериментальная ПРВ

ПРВ

0,14

Фаза 1

0,35

Фаза 1

Фаза 2

Фаза 2

Фаза 3

0,12

0,30

Теоретическая ПРВ

Фаза 4

Теоретическая ПРВ

0,10

0,25

0,08

0,20

0,06

0,15

0,04

0,10

0,02

0,05

0,00

0,00

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

0,80 0,85 0,90 0,95

1,00

1,05 1,10

1,15

1,20

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

в

г

0,30

Экспериментальная

ПРВ

Экспериментальная ПРВ

Фаза 1

0,10

0,25

Фаза 2

Фаза 1

Фаза 3

Фаза 2

Теоретическая

Фаза 3

ПРВ

0,08

Фаза 4

0,20

Теоретическая ПРВ

0,15

0,06

0,10

0,04

0,05

0,02

0,00

0,00

0,0

0,2 0,4 0,6

0,8

1,0

1,2

1,4

1,6

1,8

2,0

0,6

0,8

1,0

1,2

1,4

1,6

1,8

2,0

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

д

Экспериментальная

0,25

ПРВ

Фаза 1

Фаза 2

Фаза 3

0,20

Фаза 4

Теоретическая ПРВ

0,15

0,10

0,05

0,00

0,2

0,4

0,6

0,8

1,0

1,2

Твердость по царапанию, ГПа

Рис. 8. Плотность распределения измерения ТПЦ МПЗ после 0 циклов ЗО.

Для толщины МПЗ после 700 циклов ЗО видно, что средняя ТПЦ первой и второй секции

ниже, чем в другой секции, а разница между второй и третьей больше, чем у соседних двух, так

как показано на рис. 11б. Следовательно, толщина МПЗ определяется величиной в 41 мкм. С по-

мощью аналогичного анализа толщина МПЗ составляет приблизительно 60 мкм при 1500 циклах

ЗО (рис. 11в).

Дефектоскопия

№ 6

2020

78

Б.К. Тан, Р.Ф. Се

а

б

0,20

0,20

Экспериментальная ПРВ

Экспериментальная ПРВ

Фаза 1

Фаза 1

Фаза 2

0,16

Фаза 2

Фаза 3

Фаза 3

Теоретическая ПРВ

Фаза 4

0,15

Теоретическая ПРВ

0,12

0,10

0,08

0,05

0,04

0,00

0,00

0,0

0,2 0,4

0,6

0,8

1,0

1,2 1,4

1,6

1,8

2,0

0,0

0,2 0,4

0,6

0,8

1,0

1,2 1,4

1,6

1,8

2,0

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

в

г

0,20

Экспериментальная ПРВ

0,020

Фаза 1

Экспериментальная ПРВ

Фаза 2

0,18

Фаза 1

0,16

Фаза 3

Фаза 2

Фаза 4

0,16

Фаза 3

Теоретическая ПРВ

Фаза 4

0,14

Теоретическая ПРВ

0,12

0,12

0,10

0,08

0,08

0,06

0,04

0,04

0,02

0,00

0,00

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

0,0

0,2

0,4

0,6

0,8

1,0

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

д

0,14

Экспериментальная

ПРВ

0,12

Фаза 1

Фаза 2

Фаза 3

0,10

Фаза 4

Теоретическая ПРВ

0,08

0,06

0,04

0,02

0,00

0,2

0,4

0,6

0,8

1,0

1,2

Твердость по царапанию, ГПа

Рис. 9. Плотность распределения результатов измерения.

4.4. Микроструктурыне изменения МПЗ под действием ЗО-циклов

Микроскопические изображения МПЗ между заполнителем и цементной пастой получают с

помощью сканирующей электронной микроскопии, как показано на рис. 3. Морфология поверх-

ности фазы заполнителя очевидно гладкая и компактная, нет явных трещин и пор, а цементная

паста выглядит темнее в оттенках серого, поры и трещины относительно очевидны, особенно рас-

пространены на границе раздела двух фаз.

Дефектоскопия

№ 6

2020

Микромеханические свойства бетона в условиях замораживания—оттаивания

79

а

б

0,25

Экспериментальная ПРВ

Экспериментальная ПРВ

0,25

Фаза 1

Фаза 1

Фаза 2

0,20

Фаза 2

Фаза 3

Фаза 3

0,20

Фаза 4

Теоретическая ПРВ

Теоретическая ПРВ

0,15

0,15

0,10

0,10

0,05

0,05

0,00

0,00

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,0

0,1

0,2

0,3

0,4

0,5

0,6

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

в

г

Экспериментальная

0,35

Экспериментальная ПРВ

0,40

ПРВ

Фаза 1

Фаза 1

Фаза 2

0,35

0,30

Фаза 2

Фаза 3

Теоретическая

Фаза 4

0,30

ПРВ

0,25

Теоретическая ПРВ

0,25

0,20

0,20

0,15

0,15

0,10

0,10

0,05

0,05

0,0

0,0

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,1

0,2

0,3

0,4

0,5

0,6

0,7

Твердость по царапанию, ГПа

Твердость по царапанию, ГПа

д

0,18

Экспериментальная

ПРВ

0,16

Фаза 1

Фаза 2

0,14

Фаза 3

Фаза 4

0,12

Теоретическая ПРВ

0,10

0,08

0,06

0,04

0,02

0,00

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

Твердость по царапанию, ГПа

Рис. 10. Плотность распределения результатов измерения ТПЦ МПЗ после 1500 циклов ЗО.

Как легко видеть из рис. 12, поверхность бетона становится все более и более шероховатой, а

микропоры постепенно увеличиваются после 700 и 1500 циклов ЗО. Тем более, что между поверх-

ностью заполнителя и строительным раствором имеется широкая трещина, и они постепенно отде-

ляются. СЭМ-изображения подтверждают микромеханику и микроструктуру МПЗ, определенные

с помощью упомянутых выше скретч-тестов.

Дефектоскопия

№ 6

2020

80

Б.К. Тан, Р.Ф. Се

а

б

1,5

1,0

1,0

0,5

0,5

0,0

3~17

22~36

41~55

60~74

79~93

3~17

22~36

41~55

60~74

79~93

Расстояние от поверхности заполнителя, мкм

Расстояние от поверхности заполнителя, мкм

в

1,0

Рис. 11. Прямоугольная диаграмма вариации ТПЦ после 0,

0,5

700, 1500 циклов ЗО.

0,0

3~17

22~36

41~55

60~74

79~93

Расстояние от поверхности заполнителя, мкм

б

а

Заполнитель

Заполнитель

МПЗ

МПЗ

Цементный

раствор

Цементный

раствор

в

Цементный

раствор

МПЗ

Рис.12. Морфология границы раздела

заполнитель—цемент, полученное на СЭМ [32].

Заполнитель

Дефектоскопия

№ 6

2020

Микромеханические свойства бетона в условиях замораживания—оттаивания

81

5. ЗАКЛЮЧЕНИЕ

Микромеханические свойства бетона были изучены с помощью наноскретч-тестов после 0,

700 и 1500 циклах ЗО. Полученные ТПЦ и КТ являются основными механическими свойствами

поверхности раздела бетона.

Бетонная паста содержит микропористую фазу, гидрогелевую фазу низкой плотности, гидро-

гелевую фазу высокой плотности и другие фазы. Основная ТПЦ и диапазон каждой фазы также

приведены.

Основываясь на результатах наноскретч-тестов, граница раздела раствора бетона и его МПЗ

определяются различными статистическими методами. МПЗ определяется как площадь толщиной

около 40 мм с твердостью от 75 до 80 % твердости цементной пасты. Кроме того, также исследо-

вано влияние длины царапины и свойств заполнителя на определение и толщину МПЗ. В пределах

10—14 мкм длина царапины не оказывает заметного влияния на результаты испытаний. Для одного

и того же заполнителя МПЗ имеет тенденцию быть стабильной и не изменяется в зависимости от

формы границы заполнителя; для другого агрегата и большего размера заполнителя толщина МПЗ

относительно велика.

Циклы ЗО влияют как на цементную пасту, так и на заполнитель с низкой степенью деградации,

но ухудшение МПЗ более выражено. По сравнению с цементной пастой ТПЦ в переходной зоне

образца бетона после ЗО снизилась на 30—35 %, а ТПЦ в переходной зоне на границе раздела была

уменьшена почти на 40 % после 1500 циклов ЗО.

Прочность на разрыв и разрушение заполнителя и цементной пасты анализировались и срав-

нивались с результатами макроскопических испытаний. Механические свойства бетона в после ЗО

можно охарактеризовать по вязкости разрушения.

Авторы выражают благодарность за финансовую поддержку, предоставленную по проекту спе-

циальным фондом Университетом Ankang (2016AYPYZX13) и по специального проекту Департа-

мента образования провинции Шаньси (18JK0018). Спасибо Чанг Шу и Вэньцзюнь Сю за помощь

по вычислительным методам в этом исследовании.

СПИСОК ЛИТЕРАТУРЫ

1. Scherer G.W. Crystallization in pores // Cement & Concrete Research. 1999. V. 29(8). P. 1347—1358.

2. Zeng Q. Poromechanical behavior of cement-based materials subjected to freeze-thaw actions with salts

/ Modeling and experiments. Paris Est, 2011.

3. Yu H.F., Sun W., Li M.D. Effect of flexural stress on strength development of concrete subjected to

combined actions of freezing-thawing cycles and chemical attack // Harbin Institute of Technology. 2010.

V. 42 (2). P. 297—301.

4. Miao C., Sun W., Mu R. et al. Combined deterioration of concrete subjected to loading, freeze-thaw

cycles and chloride salt attack // Concrete Research. 2002. V. 54 (3). P. 175—180.

5. Litvan G.G. Phase transitions of adsorbates: iv, mechanism of frost action in hardened cement paste //

American Ceramic Society. 2010. V. 55 (1). P. 38—42.

6. El-Hacha R., Green M.F., Wight G.R. Effect of severe environmental exposures on cfrp wrapped

concrete columns // Composites for Construction. 2010. V. 14 (1). P. 83—93.

7. Dai Q., Ng K., Liu Y. et al. Investigation of Internal Frost Damage in Concrete with Thermodynamic

Analysis, Microdamage Modeling, and Time-Domain Reflectometry Sensor Measurements // Materials in

Civil Engineering. 2013. V. 25 (9). P. 1248—1259.

8. Liu L., Shen D., Chen H. et al. Analysis of damage development in cement paste due to ice nucleation

at different temperatures // Cement & Concrete Composites. 2014. V. 53(10). P. 1—9.

9. Zeng Q., Fen-Chong T., Dangla P. et al. A study of freezing behavior of cementitious materials by

poromechanical approach // Solids & Structures. 2011. V. 48 (22—23). P. 3267—3273.

10. Coussy O. Mechanics and Physics of Porous Solids. 2010.

11. Liu L., Ye G., Schlangen E. et al. Modeling of the internal damage of saturated cement paste due

to ice crystallization pressure during freezing // Cement & Concrete Composites. 2011. V. 33 (5).

P. 562—571.

12. Skripkiūnas G., Nagrockien D., Kerien J. et al. Microstructure Changes in Hard ened Cement Paste

after Freezing-Thawing Cycles // Materials Science-medziagotyra. 2013. V. 19 (1). P. 108—114.

13. Molero M., Aparicio S., Al-Assadi G. et al. Evaluation of freeze-thaw damage in concrete by ultrasonic

imaging // Ndt & E International. 2012. V. 52(4). P. 86—94.

14. Liu L., Sun W., Ye G. et al. Estimation of the ionic diffusivity of virtual cement paste by random walk

algorithm // Construction & Building Materials. 2012. V. 28 (1). P. 405—413.

15. Beake B., Vishnyakovv V., Harris A. Relationship between mechanical properties of thin nitride-based

films and their behaviour in nano-scratch tests // Tribology International. 2011. V. 44 (4). P. 468—475.

Дефектоскопия

№ 6

2020

82

Б.К. Тан, Р.Ф. Се

16. Chen J., Bell G.A., Beake B.D. et al. Low temperature nano-tribological study on a functionally graded

tribological coating using nanoscratch tests // Tribology Letters. 2011. V. 43 (3). P. 351—360.

17. Beake B., Harris A., Liskiewicz T. Review of recent progress in nano-scratch testing // Tribology-

Materials, Surfaces & Interfaces. 2013. V. 7 (2). P. 87—96.

18. Shen W.D., Mi L., Jiang B. Characterization of mar/scratch resistance of coatings with a nano-indenter

and a scanning probe microscope // Tribol Int. 2006. V. 39 (2). P. 146—158.

19. Huang L.Y., Xu K.W., Lu J. et al. Nano-scratch and fretting wear study of DLC coatings for biomedical

application // Diam Relat Mater. 2001. V. 10 (8). P. 1448—1456.

20. Consiglio R., Randall N.X., Bellaton B. et al., The nano-scratch tester (NST) as a new tool for assessing

the strength of ultrathin hard coatings and the mar resistance of polymer films // Thin Solid Films. 1998.

V. 332 (1—2). P. 151—156

21. Adams M.J., Allan A., Briscoe B.J., Doyle P.J. et al. An experimental study of the nano-scratch behaviour

of poly (methyl methacrylate) // Wear. 2001. V. 1250. P. 1579—1583.

22. Hangen U.D. A comparison of nano-hardness and scratch-resistance on Mohs minerals // Z Met. 2001.

V. 92 (9). P. 1074—1077.

23. Graca S., Colaco R., Vilar R. Micro-to-nano indentation and scratch hardness in the Ni-Co system:

depth dependence and implications for tribological behavior // Tribol Lett. 2008. V. 31(3). P. 177—185.

24. Xu J., Yao W. Nano-scratch as a new tool for assessing the nano-tribological behavior of cement

composite // Materials and Structures. 2011. V. 44 (9). P. 1703—1711.

25. Xu J., Yao W. An Experimental Study of the Nano-Scratch Behavior of Cement Composite Material //

Key Engineering Materials. 2012. V. 492. P. 47—54.

26. Mao Y., Yao W., Xu J. Study on the Unhydrated Cement Grain/C-S-H Gel Interface in Cement Paste by

Use of Nano-Scratch Technique // Key Engineering Materials. 2013. V. 539. P. 84—88.

27. Akono A.T., Ulm F.J. Scratch test model for the determination of fracture toughness // Engineering

Fracture Mechanics. 2011. V. 78 (2). P. 334—342.

28. Williams J. Analytical models of scratch hardness // Tribology International. 1996. V. 29 (8). P. 675—

694.

29. Xiao J., Li W., Sun Z. et al. Properties of interfacial transition zones in recycled aggregate concrete

tested by nanoindentation // Cement & Concrete Composites. 2013. V. 37 (3). P. 276—292.

30. Yun G., Schutter G.D., Ye G. et al. The ITZ microstructure, thickness and porosity in blended

cementitious composite: Effects of curing age, water to binder ratio and aggregate content // Composites Part

B: Engineering. 2014. V. 60 (4). P. 1—13.

31. Chen H., Zhu Z., Lin L. et al. Aggregate shape effect on the overestimation of ITZ thickness:

Quantitative analysis of Platonic particles // Powder Technology. 2016. V. 289. P. 1—17.

32. Shu C. Characterization of interfacial transition zone and freezing/thawing effect of concrete by

nanoscratch tests. Shanghaijiaotonguniversity. 2015.

Дефектоскопия

№ 6

2020