УДК 620.179.17

ВЛИЯНИЕ РАЗМЕРОВ КРИСТАЛЛОВ НАПОЛНИТЕЛЯ НА ПАРАМЕТРЫ

АКУСТИЧЕСКОЙ ЭМИССИИ ПРИ ИСПЫТАНИИ НА РАСТЯЖЕНИЕ ДЕТАЛЕЙ

ИЗ ПЛАСТИФИЦИРОВАННОГО ОКТОГЕНА

© 2020 г. М.С. Никифорова1,*, Е.Н. Костюков1

1Российский Федеральный Ядерный Центр — Всероссийский научно-исследовательский институт

экспериментальной физики, Россия 607190 Саров, пр-т Мира, 37

*E-mail: postmaster@ifv.vniief.ru

Поступила в редакцию 18.06.2020; после доработки 28.07.2020

Принята к публикации 29.07.2020

Проведено исследование изменения параметров акустической эмиссии, развивающейся при квазистатическом

деформировании деталей из пластифицированного октогена крупной и мелкой фракций в условиях растяжения.

Определены характерные изменения акустико-эмиссионных зависимостей и абсолютных значений параметров

акустической эмиссии при переходе от крупнозернистой к мелкозернистой структуре материала. В соответствии

с результатами проведенных экспериментов проанализированы возможные варианты развития процесса накопле-

ния поврежденности и разрушения деталей при изменении размера кристаллов, формирующих их внутреннюю

структуру. В качестве подтверждения соответствующих изменений параметров акустической эмиссии исследована

структура поверхности деталей в зонах их разрушения с помощью электронного микроскопа. Процесс разрушения

деталей, изготовленных на основе мелкодисперсного октогена, в условиях растяжения происходит мгновенно при

достижении в какой-либо части объема критического уровня поврежденности и создания условий для объединения

микротрещин с образованием макротрещины. Для деталей, имеющих в своем составе крупнодисперсный октоген,

характерно разрушение по принципу «слабого» звена, т.е. локализация микротрещин в одной или нескольких зонах

по объему деформируемого материала уже на начальной стадии нагружения. Эти зоны становятся местами объ-

единения трещин и очагом их дальнейшего развития на новом масштабном уровне вплоть до разрушения. Полу-

ченные результаты расширяют существующее представление о процессе накопления повреждений и разрушения

энергетических материалов и могут быть использованы при разработке и усовершенствовании соответствующих

математических моделей.

Ключевые слова: акустическая эмиссия, пластифицированный октоген, растяжение, размер кристаллов, процесс на-

копления поврежденности и разрушения.

DOI: 10.31857/S013030822009002X

ВВЕДЕНИЕ

Исследование процесса деформирования деталей из пластифицированного октогена является

важной и актуальной задачей. Полученная информация об особенностях механического поведения

и влияния структурных параметров на процессы накопления повреждений в деталях из пластифи-

цированного октогена может использоваться для развития методов прогнозирования прочностных

свойств и расчета конструкций, в состав которых входит исследуемый материал.

В силу своей природы, суть которой состоит в анализе ультразвукового излучения, являюще-

гося откликом структуры материала на внешнее воздействие, перспективным в настоящее время

способом в познании происходящих в материалах физических процессов является метод акусти-

ческой эмиссии [1—4]. Возможности использования метода акустической эмиссии при исследова-

нии деталей из энергетических материалов на основе пластифицированного октогена приведены в

работах [5—7].

Основная цель исследований, результаты которых представлены в данной статье, заключалась

в выявлении взаимосвязи между структурой деталей и параметрами акустической эмиссии, фик-

сируемыми при квазистатическом деформировании деталей из пластифицированного октогена в

условиях растяжения.

ПРЕДМЕТ И МЕТОДЫ ИССЛЕДОВАНИЙ

Размеры кристаллов, применяемого в промышленности октогена, изменяются в достаточно

широких пределах: от ~600 мкм до менее чем 10 мкм. Предполагалось, что такое существенное

различие геометрических размеров кристаллов октогена может стать причиной разброса физико-

механических свойств и взаимосвязанных с ними процесса накопления повреждений и разруше-

ния деталей при механических испытаниях.

Влияние размеров кристаллов наполнителя на параметры акустической эмиссии...

21

120

80

40

0

1

2

3

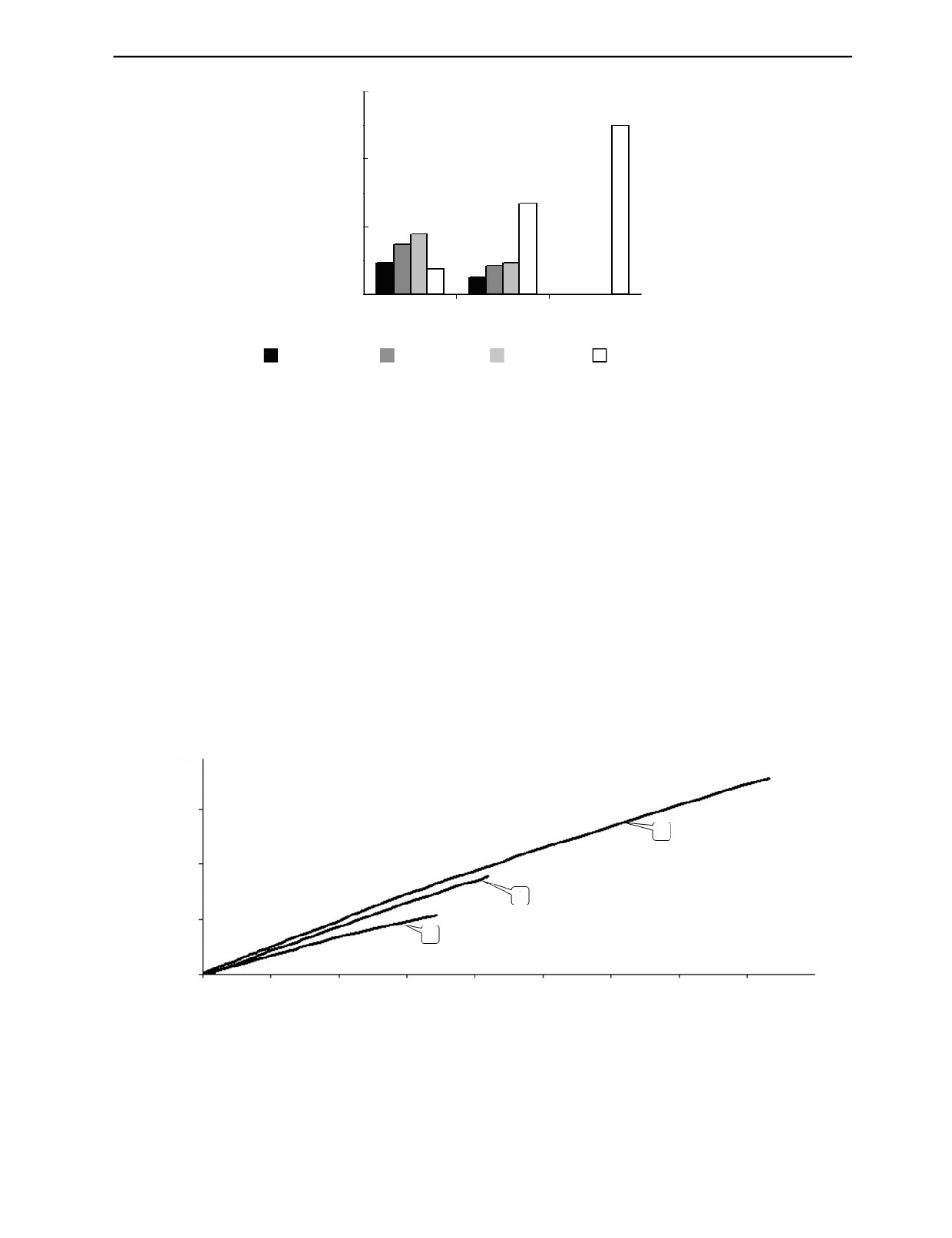

Рис. 1. Содержание разных фракций октогена в составе групп:

по вертикали — содержание фракций в %, по горизонтали — номер группы состава;

более 350 мкм;

25—350 мкм;

10—25 мкм; менее 10 мкм.

Общее соотношение массовых долей октогена и пластификатора для всех групп деталей со-

хранялось постоянным. Специального разделения октогена по фракциям не проводилось. Для из-

готовления деталей использовали его промышленные партии. Различный фракционный состав ис-

ходного материала для изготовления деталей определялся процентным соотношением массовых

долей фракций А (крупнодисперсный) и Б (мелкодисперсный). Было изготовлено три группы дета-

лей с соотношением фракций А/Б: 100/0, 50/50, 0/100 соответственно. Гистограмма распределения

фракций октогена по группам представлена на рис. 1.

Для проведения экспериментов по испытанию на растяжение использовали призматические

детали сечением 10×15 мм, длиной 150 мм, изготовленные методом прессования. Параметры аку-

стической эмиссии измеряли с помощью системы акустико-эмиссионного контроля A-Line32D,

производства фирмы «Интерюнис», Москва.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

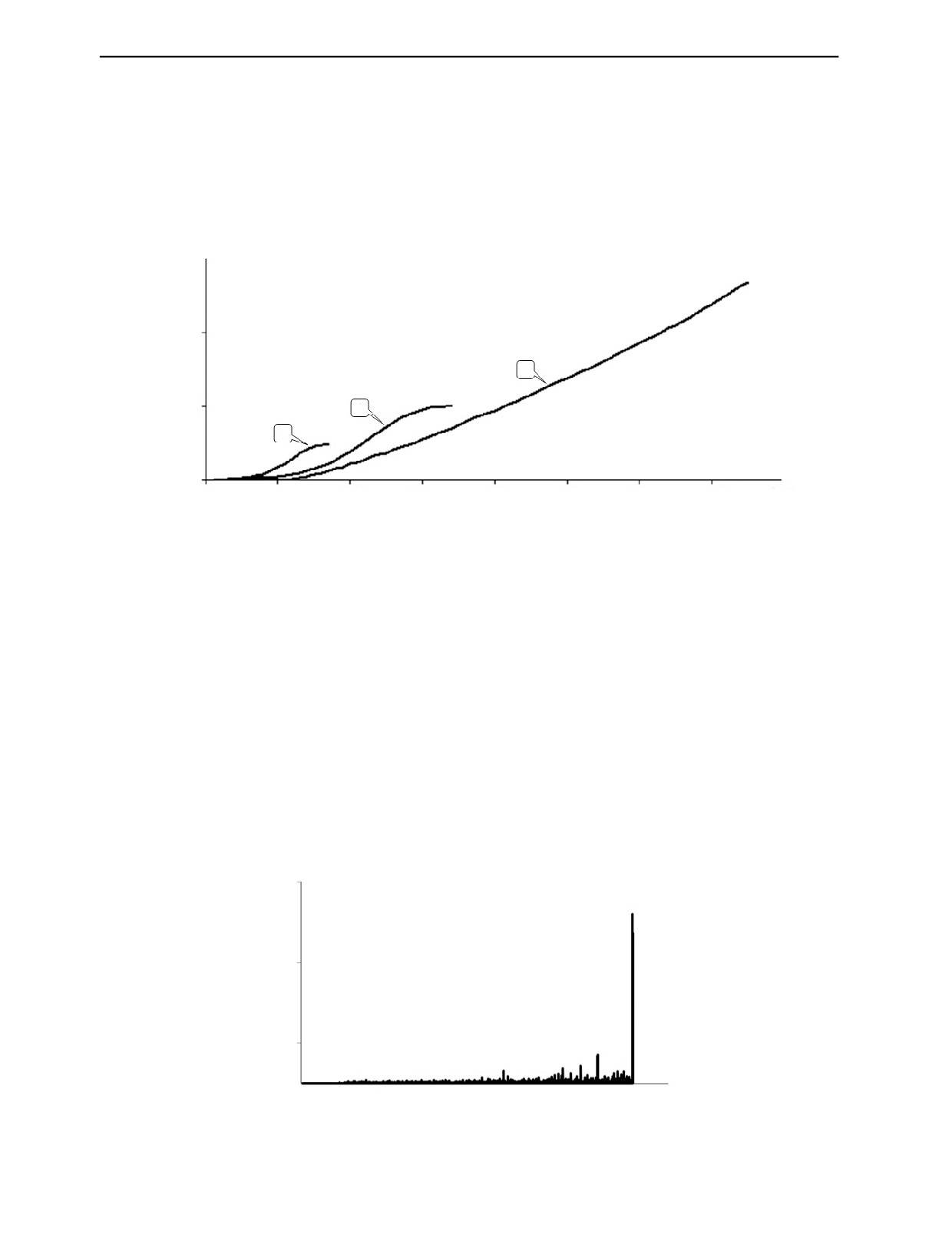

Полученные при испытании деталей на растяжение диаграммы деформирования «σ—ε» и диа-

граммы зависимости суммы импульсов АЭ N от времени t, отображаемые в режиме on-line при

нагружении на экране монитора испытательного комплекса, представлены на рис. 2, 3.

σ, МПа

6

3

4

2

2

1

0

0

0,01

0,02

0,03

0,04

0,05

0,06

0,07

0,08

ε, %

Рис. 2. Диаграммы деформирования, полученные при испытании деталей на растяжение:

1 — детали, изготовленные в соотношении массовых долей фракций А/Б = 100/0 %, 2 — А/Б = 50/50 %, 3 — А/Б = 0/100 %.

Первое, что обращает на себя внимание при анализе представленных диаграмм деформирова-

ния (рис. 2), это то, что детали с разным соотношением фракций наполнителя, несмотря на посто-

янство его процентного содержания в составе и одинаковые режимы изготовления, отличаются по

значениям разрушающего напряжения и деформации разрушения. При этом значения деформации

Дефектоскопия

№ 9

2020

22

М.С. Никифорова, Е.Н. Костюков

разрушения и максимального напряжения, зафиксированные для деталей, изготовленных на осно-

ве октогена фракции Б, превышают максимальные для деталей, изготовленных на основе октогена

фракции А, в ~3 раза. Это подтверждает предположение о влиянии размеров кристаллов наполни-

теля на физико-механические свойства материала. При этом, несмотря на различия в максималь-

ных значениях механического напряжения и деформации для разных групп составов, диаграммы

деформирования по своему виду схожи. Они представляют собой практически прямые линии, раз-

деление которых на упругую и пластическую составляющие деформации затруднительно.

N, имп.

20 000

3

10 000

2

1

0

0

10

20

30

40

50

60

70

t, с

Рис. 3. Диаграммы суммы импульсов АЭ, полученные при испытании деталей на растяжение:

1 — детали, изготовленные в соотношении массовых долей фракций А/Б = 100/0 %, 2 — А/Б = 50/50 %, 3 — А/Б = 0/100 %.

Что касается процесса накопления поврежденности, то, в соответствии с рис. 3, на котором

представлены диаграммы суммы импульсов АЭ, рост этих параметров АЭ демонстрирует актив-

ный процесс накопления микротрещин, несмотря на упомянутую выше трудность в выделении

пластической составляющей деформации, которая является необходимым условием возбуждения

механических волн, т.е. АЭ, в материале. По-видимому, акты пластического деформирования, сиг-

налы от которых фиксируются системой АЭ, происходят на микроуровне. Диаграмма, получен-

ная при испытании деталей, изготовленных на основе октогена фракции Б, т.е. мелкодисперсного,

представляет собой чуть вогнутую линию без каких-либо резких изгибов. Практически постоянная

скорость накопления микродефектов в сочетании с большим значением деформации разрушения

свидетельствуют о том, что процесс трещинообразования в деталях этой группы носит объемный

характер, накопление поврежденности идет равномерно по всему объему детали вплоть до раз-

рушения. Локализация микротрещин при достижении их критической концентрации в какой-либо

зоне детали, образование и рост макротрещины, приводящей к разрыву детали, происходят практи-

чески мгновенно. Такой характер разрушения подтверждается диаграммой выбросов, приведенной

на рис. 4.

2500

1500

500

0

0

10

20

30

40

50

60

70

80

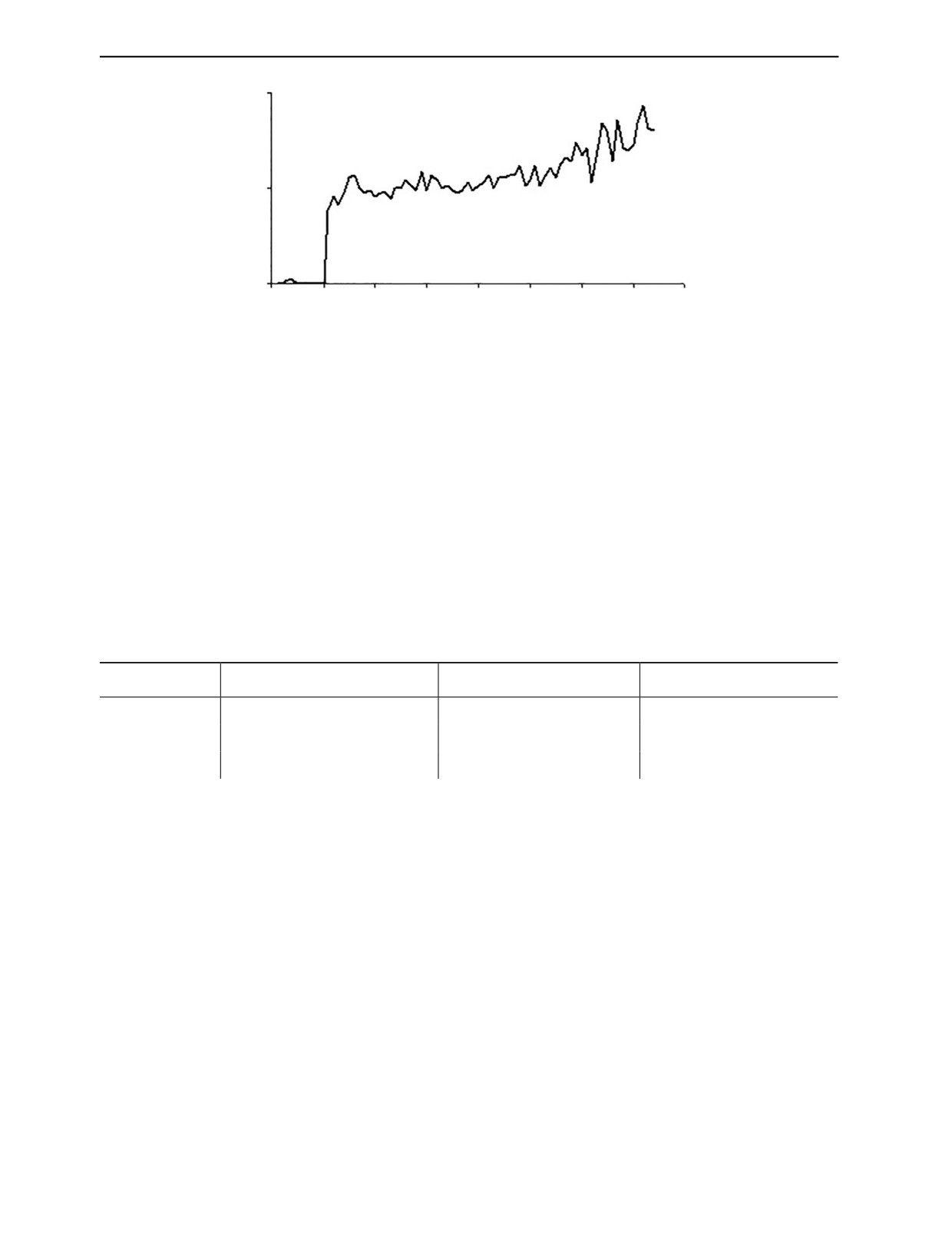

Рис. 4. Диаграмма выбросов АЭ, полученная при испытании деталей, изготовленных на основе октогена фракции Б:

по вертикали — количество выбросов, по горизонтали — время, с.

Дефектоскопия

№ 9

2020

Влияние размеров кристаллов наполнителя на параметры акустической эмиссии...

23

В течение всего времени деформирования средний фон выбросов наблюдается на уровне

~100 ед., а в момент разрушения (на 65 с) имеет место всплеск выбросов, свидетельствующий о

разрыве образца, достигающий величины в 2000 ед.

В отличие от представленной диаграммы суммы импульсов для деталей группы № 3, диа-

граммы суммы импульсов для деталей первой и второй групп имеют точки перегиба. Наличие

этих точек свидетельствует об изменении механизма трещинообразования, происходящего в

ходе деформирования, и позволяет разделить диаграммы суммы импульсов на два участка. На

первом участке сумма импульсов динамично повышается, что свидетельствует о том, что ис-

точники АЭ являются активными. Согласно теории дислокаций [8], в этой стадии деформации

идет процесс разрыхления кристаллов и накопление в них микронесплошностей различной

физической природы. В локальных зонах кристаллической решетки зарождаются и начина-

ют двигаться дислокации, которые перемещаются лишь на небольшое расстояние только в

зоне микроконцентраторов. Движение дислокаций происходит вдоль кристаллографических

плоскостей и не совпадает с направлением оси детали. Дислокации перестраиваются и са-

моорганизовываются. Возникают новые типы дефектов — мезодефекты: дисклинации, раз-

личного рода полосовые структуры (микрополосы, микродвойники и др.). В подтверждение

теории в работе Ботвиной Л.Р. [9] на этой стадии деформации в ходе растяжения деталей из

малоуглеродистой стали были исследованы реплики с поверхности детали, на которых были

обнаружены множественные полосы скольжения, формирующие зону пластической дефор-

мации и отвечающие за возникновение сигналов АЭ, но без микротрещин. Там же показано,

что кинетика развития разрушения металлических образцов и образцов из горных пород по-

добна, что позволяет авторам данной работы предполагать аналогичный механизм накопле-

ния повреждений и в исследуемом ими материале. Дальнейшее увеличение нагрузки при-

водит к увеличению размера пластической зоны и к изменению внутренней структуры. На

этой стадии наблюдается снижение градиента скорости роста количества импульсов (после

точки перегиба диаграммы суммы импульсов). Мезодефекты содержат как сдвиговую, так и

поворотную компоненты деформации. Это делает возможным перемещение в растягиваемой

детали любых структурных элементов различного масштаба: субзерен, зерен, их конгломе-

ратов. В результате чего наблюдается выход диаграммы суммы импульсов «на полочку», что

соответствует моменту возникновения и активного распространения макрополос локальной

деформации, распространяющихся через все сечение образца. Такое состояние можно класси-

фицировать как состояние предразрушения. Укрупнение дефектов в деталях первой и второй

групп, в которых присутствует крупная фракция октогена, подтверждается совпадением точ-

ки перегиба с началом ускоренного роста длительности импульсов АЭ, диаграммы которых

приведены на рис. 5.

20 000

2

1

10 000

0

0

5

10

15

20

25

30

35

40

Рис. 5. Диаграммы длительности импульсов АЭ:

1 — детали, изготовленные в соотношении массовых долей фракций А/Б = 100/0 %, 2 — А/Б = 50/50 %; по вертикали — длительность

импульсов АЭ, мкс, по горизонтали — время, с.

Из рис. 5 следует, что для деталей, изготовленных на основе октогена крупной фракции, дли-

тельность импульсов увеличивается до 12 000 мкс, а максимум длительности импульсов АЭ, до-

Дефектоскопия

№ 9

2020

24

М.С. Никифорова, Е.Н. Костюков

70

35

0

0

10

20

30

40

50

60

70

80

Рис. 6. Диаграмма длительности импульсов АЭ, полученная при растяжении деталей, изготовленных на основе мелко-

дисперсного октогена: по вертикали — длительность импульсов АЭ, мкс, по горизонтали — время, с.

стигающей значения более 20 000 мкс, наблюдается для деталей, изготовленных из октогена с со-

отношением фракций 50/50, т.е. в данных условиях эксперимента при таком соотношении фракций

октогена создаются наиболее благоприятные условия роста трещин. Для деталей, изготовленных

на основе мелкодисперсного октогена, длительность импульсов даже при максимальных нагрузках

не превышает 50—60 мкс (рис. 6).

Дальнейшая обработка результатов показала, что изменение длительности импульсов АЭ, фик-

сируемых при нагружении деталей изготовленных из составов с разным соотношением крупной

и мелкой фракций октогена, обусловливает и разную величину их энергетической составляющей.

Результаты обработки массива данных в плане определения общего количества импульсов АЭ

и величины их суммарной энергии для исследованных составов приведены в табл.1.

Таблица1

Суммарная энергия импульсов АЭ для составов с разным содержанием октогена фракций А и Б

Номер группы

Соотношение фракций октогена

Суммарная величина энергии

Количество импульсов АЭ

деталей

А и Б в составе

импульсов АЭ, усл. ед.

1

100/0

~ 2650

~ 185000

2

50/50

~ 7200

~ 480000

3

0/100

~ 16000

~ 860000

Как следует из табл. 1, с уменьшением в составе октогена крупной фракции увеличивается ко-

личество импульсов АЭ и значение суммарной энергии. Максимум этих величин наблюдается для

состава на основе мелкодисперсного октогена.

Таким образом, в соответствии с результатами проведенных экспериментов по исследованию

параметров АЭ при разрушении деталей, изготовленных на основе октогена разных фракций при

испытании в условиях растяжения, можно выделить следующее:

процесс разрушения деталей на мелкодисперсном октогене, имеющих в условиях испытания на

растяжение максимальные значения прочности и деформации разрушения, сопровождается АЭ с

максимальным количеством импульсов, характеризующихся низкой энергией и минимальной дли-

тельностью. Такое сочетание изменения параметров предполагает, что в течение всего времени

нагружения в детали сохраняется однородное поле напряжений, при котором имеет место равно-

мерный процесс объемного накопления микротрещин без образования очагов их локализации. Раз-

рушение деталей происходит мгновенно при достижении в какой-либо части объема критического

уровня поврежденности и создания условий для объединения микротрещин с образованием макро-

трещины [10];

для деталей первой и второй групп, имеющих в своем составе крупнодисперсный октоген, ха-

рактерно разрушение по принципу «слабого» звена, т.е. процесс объемного накопления повреж-

Дефектоскопия

№ 9

2020

Влияние размеров кристаллов наполнителя на параметры акустической эмиссии...

25

денности становится неустойчивым и уже на начальной стадии нагружения происходит локализа-

ция микротрещин в одной или нескольких зонах по объему деформируемого материала. Эти зоны

становятся местом объединения трещин и очагом их дальнейшего развития на новом масштабном

уровне вплоть до разрушения.

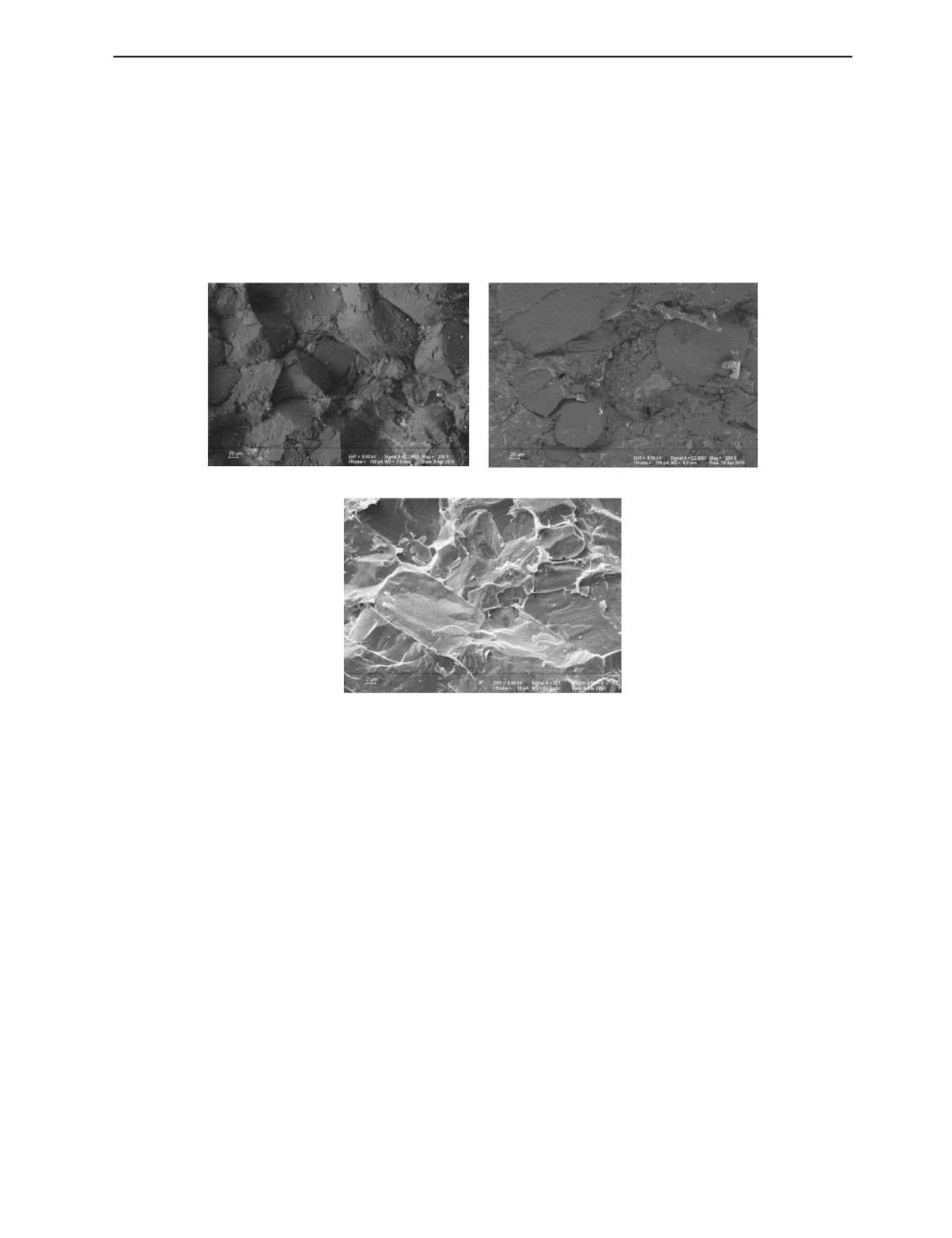

Для выяснения причин различий в изменении параметров АЭ исследованных деталей при оди-

наковом соотношении массовых долей в составе взрывчатого наполнителя и пластификатора была

изучена структура исследуемого материала. Для этого были сделаны снимки поверхности деталей

в зоне их разрушения с использованием сканирующего электронного микроскопа. Снимки пред-

ставлены на рис.7.

а

б

в

Рис. 7. Электронное изображение поверхностей деталей в зоне их разрушения после испытания на растяжение:

а — электронное изображение поверхности детали в зоне ее разрушения, изготовленной на октогене фракции А; б — электронное

изображение поверхности детали в зоне ее разрушения, изготовленной на октогене с соотношением массовых долей фракций

А и Б — 50/50 %; в —электронное изображение поверхности детали в зоне ее разрушения, изготовленной на октогене фракции Б.

На снимке (рис. 7а) показана поверхность детали, изготовленной с использованием крупно-

дисперсного октогена, в зоне ее разрушения. Здесь видны практически сохранившие целостность

крупные кристаллы октогена с поврежденными кромками. Разрушение произошло по межкристал-

лическим (межзеренным) границам, которые представляют скопление частиц разрушенных кро-

мок крупных кристаллов, не скрепленных пластификатором. Учитывая, что следствием развития

трещины при растяжении является возникновение зоны разгрузки с исключением из работы части

напряженного материала и уменьшение за счет этого поперечного сечения детали с увеличением

напряжения в нагруженных зонах [11], а также принимая во внимание размер структурных образо-

ваний, можно предположить значимое уменьшение поперечного сечения детали уже на начальном

этапе нагружения, что и приводит к образованию зон концентрации или локализации микротрещин

и быстрому их развитию.

А это, в свою очередь, согласуется свыше описанным предположением о развитии процесса

накопления поврежденности и разрушения, сделанным на основе анализа сигналов АЭ. Процесс

локализации микротрещин сопровождается ростом длительности импульсов АЭ (см. рис. 5) и их

энергии.

Таким образом, можно сказать, что для деталей, изготовленных на основе октогена крупной

фракции, имеется высокая вероятность достижения критической концентрации микротрещин и

их объединения в более масштабные образования уже на начальной стадии нагружения. При до-

Дефектоскопия

№ 9

2020

26

М.С. Никифорова, Е.Н. Костюков

стижении критического уровня напряжения в материале возникают трещины такого размера, когда

значение высвобождающейся энергии при движении трещины превышает прирост затрат на ее

развитие. При этом условии начинается самопроизвольное развитие трещин, приводящее к раз-

рушению детали [11].

На рис. 7в (отметим, что снимок сделан при увеличении в 10 раз бóльшем, чем снимки (а)

и (б)) представлена практически монолитная поверхность разрыва, которая состоит из множе-

ства плотно упакованных кристаллов мелкодисперсного октогена с прослойками пластифика-

тора. Следует отметить, что в данном случае, несмотря на минимальные размеры кристаллов,

разрушению подверглись сами кристаллы. На этом основании можно предположить, что ад-

гезионная прочность детали в данном случае сравнима с прочностью кристаллов, что свиде-

тельствует о большой степени однородности структуры детали. В результате, как уже говори-

лось, при механическом нагружении по всему объему деформируемого материала создается

равномерное поле напряжений, которое остается таковым до разрушения. Распространение

возникающих трещин ограничивается пределами размеров кристаллов. Выделения зон лока-

лизации деформации не происходит. Данный характер накопления повреждений согласуется

с минимальной длительностью и энергией импульсов АЭ при максимальном их количестве.

Вплоть до разрушения наблюдается равномерный рост поврежденности (увеличение суммар-

ного количества импульсов АЭ) при случайном хаотичном распределении микротрещин по

объему деформируемого материала.

Рис. 7б представляет собой промежуточный вариант распределения структурных элементов

в детали. Видно, что крупные кристаллы как бы вкраплены в матрицу из высокодисперсного

октогена, смешанного с частицами разрушенных кромок крупных кристаллов и пластификато-

ром. По фиксируемым параметрам АЭ: длительности, количеству выбросов эти детали занимают

среднее положение между деталями на основе крупно- и мелкодисперсного октогена, что свиде-

тельствует об измении условий деформирования деталей при добавлении в крупнодисперсный

состав высокодисперсного наполнителя, делая их более равномерными, как непосредственно за

счет уменьшения в составе количества крупного октогена, так и за счет заполнения пространства

между крупными кристаллами высокодисперсной фракцией. Это снижает вероятность возник-

новения дефектных зон в деталях от разрушения кромок крупных кристаллов, которые не свя-

заны пластификатором, и положительно влияет на перераспределение напряжений в детали при

нагружении.

Таким образом, представленные на рис. 7 вариации структуры, формируемой при изготовлении

деталей из пластифицированного октогена крупной и мелкой фракций, подтверждают соответству-

ющие изменения параметров АЭ, характеризующих развитие процесса накопления поврежденно-

сти и разрушения деталей в условиях испытания на растяжение.

ВЫВОДЫ

Экспериментально исследованы изменения параметров АЭ, фиксируемых при квазистатиче-

ском деформировании деталей из пластифицированного октогена крупной и мелкой фракций в ус-

ловиях растяжения. Определены зависимости основных параметров сигналов АЭ от особенностей

гранулометрического состава деталей. Показано, что размер кристаллов наполнителя является од-

ним из ключевых факторов, которым в значительной мере определяются особенности структуры

материала, а также зависящий от этих особенностей процесс накопления поврежденности и раз-

рушения деталей.

СПИСОК ЛИТЕРАТУРЫ

1. Иванов В.И. Акустико-эмиссионная диагностика. Проблемы и задачи. // Актуальные проблемы

метода акустической эмиссии (АПМАЭ—2018) / Сборник материалов. Тольятти: Изд-во ТГУ, 2018.

С. 8—9.

2. Yang L., Zhou Y.C., Mao W.G., Lu C. Real-time acoustic emission testing band on wavelet transform for

the failure process of thermal barrier coatings // Applied Physics Letters. 2008. V. 93. Is. 23.

3. Ferreira D.B.B., Da Silva R.R., Rebello J.M.A., Siqueira M.H.S. Failure mechanism characterization in

composite materials using spectral analysis and the wavelet transform of acoustic emission signals // Insight.

2004. V. 46. Is. 5.

4. Shahri M.N., Jalal Youself J., Fotouhi M., Najfabadi M.A. Damage evaluation of composite materials

using acoustic emission features and Hilbert transform // Journal of Composite Materials. 2015. V. 50. Is. 14.

Дефектоскопия

№ 9

2020

Влияние размеров кристаллов наполнителя на параметры акустической эмиссии...

27

5. Костюков Е.Н., Власов Ю.А., Фомичева Л.В. Исследование процесса разрушения изделий из

взрывчатых веществ с помощью акустической эмиссии // Механика композитных материалов. 1996.

Т. 32. № 6. С. 818—823.

6. Костюков Е.Н., Вахмистров С.А., Игошина С.Г., Колмаков О.В. Акустическая эмиссия при ме-

ханических испытаниях образцов из пласифицированного октогена // Физическая мезомеханика. 2013.

Т. 16. № 5. С. 111—114.

7. Костюков Е.Н., Никифорова М.С., Никифоров И.И., Вахмистров С.А., Колмаков О.В. Прогно-

зирование прочностных характеристик деталей из энергетических материалов с использованием ме-

тода акустической эмиссии // Механика композиционных материалов и конструкций. 2019. Т. 25. № 2.

С. 219—227.

8. Огородников В.А., Пушков В.А., Тюпанова О.А. Основы физики прочности и механики разруше-

ния / Учебное издание. 2-е изд., испр. и доп. Саров: РФЯЦ-ВНИИЭФ, 2009. 387с.

9. Ботвина Л.Р. Разрушение: кинетика, механизмы, общие закономерности / Отв. ред. И.И. Нови-

ков. Ин-т металлургии и материаловедения им. А.А. Байкова РАН. М.: Наука, 2008. 334с. ISBN 978-

5-02-032647-7 (в пер.)

10. Качанов Л.М. Основы механики разрушения. М.: Изд-во Наука, 1974. С. 147.

11. Штремель М.А. Разрушение // Соросовский образовательный журнал. 1997. № 4. С. 91—98.

Дефектоскопия

№ 9

2020