УДК 620.179.111

ОЦЕНКА ВЕРОЯТНОСТИ ВЫЯВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ

ДЕФЕКТОВ В ДЕТАЛЯХ АВИАЦИОННОЙ ТЕХНИКИ ИЗ ЖАРОПРОЧНЫХ

СПЛАВОВ С ИСПОЛЬЗОВАНИЕМ ДЕФЕКТОСКОПИЧЕСКИХ ЖИДКОСТЕЙ

ОТЕЧЕСТВЕННОГО И ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

© 2021 г. Е.Н. Каблов1, О.Г. Оспенникова1, И.И. Кудинов1, А.Н. Головков1, А.С. Генералов1,

А.В. Князев1

1Федеральное государственное унитарное предприятие «Всероссийский научно-исследовательский

институт авиационных материалов», государственный научный центр Российской Федерации

(ФГУП «ВИАМ» ГНЦ РФ), Россия 105005 Москва, ул. Радио, 17

E-mail: viamlab622@gmail.com

Поступила в редакцию 23.10.2020; после доработки 13.11.2020

Принята к публикации 20.11.2020

Проведена работа по оценке эффективности выявления эксплуатационных дефектов при проведении капиллярно-

го контроля деталей авиационной техники из жаропрочных сплавов с использованием дефектоскопических жидкостей

отечественного и зарубежного производства, выявляющие дефекты с величиной раскрытия 1 мкм и менее. Рассмотрены

два взаимодополняющих подхода качественной оценки эффективности различных наборов дефектоскопических матери-

алов, рекомендуемых к применению при проведении капиллярного контроля в производстве и эксплуатации деталей ави-

ационной техники, с целью выбора набора, выявляющего дефекты определенного вида с наименьшими размерами. Пер-

вый подход основан на оценке основных дефектоскопических свойств проникающих многокомпонентных жидкостей,

обеспечивающих их проникновение в полости поверхностных дефектов, а второй — на экспериментальном получении

параметров выявляемости дефектов с вероятностью 50 и 90 % при доверительной вероятности 50 % и с вероятностью

90 % при доверительной вероятности 95 %.

Ключевые слова: неразрушающий контроль, капиллярный контроль, дефектоскопические материалы, образец, тре-

щина, вероятность обнаружения.

DOI: 10.31857/S0130308221010073

ВВЕДЕНИЕ

Для создания авиационной техники, имеющей конкурентоспособные показатели ресурса, не-

обходимо более полное использование эксплуатационных возможностей материала деталей и уз-

лов. Современные российские и международные документы по сертификации газотурбинных дви-

гателей дополняют ранее применявшийся подход к определению ресурса их основных деталей

(в частности, дисков турбины и компрессора из никелевых жаропрочных сплавов) требованием

подтверждения назначенного ресурса с использованием концепции безопасного развития дефек-

та. Этот подход учитывает, среди прочего, вероятность пропуска дефекта при проведении нераз-

рушающего контроля детали в условиях ремонта двигателя. Таким образом, эффективность не-

разрушающего контроля основных деталей двигателя стала напрямую определять его ресурс и

периодичность проведения ремонта. Применение при контроле высокочувствительных методов,

обнаруживающих дефекты с минимальными геометрическими размерами и с высокой вероятно-

стью обнаружения, в этих условиях становится столь же действенным способом повышения кон-

курентоспособности двигателя, как и применение современных материалов с высокими показате-

лями трещиностойкости, статической и циклической прочности [1—5].

Одним из основных высокочувствительных методов неразрушающего контроля в производстве

и эксплуатации, позволяющим обнаруживать поверхностные дефекты с минимальной шириной

раскрытия менее 1 мкм, является капиллярный люминесцентный метод. При проведении данно-

го контроля часто возникает вопрос о возможности обнаружения дефекта определенной длины и

глубины, которые необходимы конструкторам для проведения ресурсных и прочностных расчетов.

Использование современных образцов [6] для проверки чувствительности контроля не позволяет

дать даже приблизительный ответ на заданный вопрос, так как полученные в них дефекты значи-

тельно отличаются от натурных дефектов в авиационных деталях: природой образования, матери-

алом образца и окончательной обработкой поверхности, которая в процессе изготовления детали

формирует на поверхности напряженно-деформированное состояние. Выявление данных дефек-

тов на образцах не гарантирует выявления натурных дефектов с аналогичными геометрическими

характеристиками на поверхностях различных деталей.

Оценка вероятности выявления эксплуатационных дефектов в деталях...

65

В отечественных литературных источниках для выбора методов капиллярного контроля при-

ведены минимально обнаруживаемые значения протяженности, глубины и ширины раскрытия

дефекта у выхода на поверхность [7]. Опыт использования капиллярного контроля показывает,

что данные значения не относятся к размерам гарантированно выявляемых дефектов, поэтому не

могут учитываться в полной мере для анализа и сравнения методов контроля.

Поскольку образование различных дефектов носит случайный характер, а также их распо-

ложение, формы и размеры, то статистически удобно проводить вероятностную оценку их вы-

являемости для сравнения различных методов и методик неразрушающего контроля. Данную

оценку для капиллярного контроля можно проводить по результатам экспериментальных ис-

следований с использованием образцов или деталей с искусственными или естественными де-

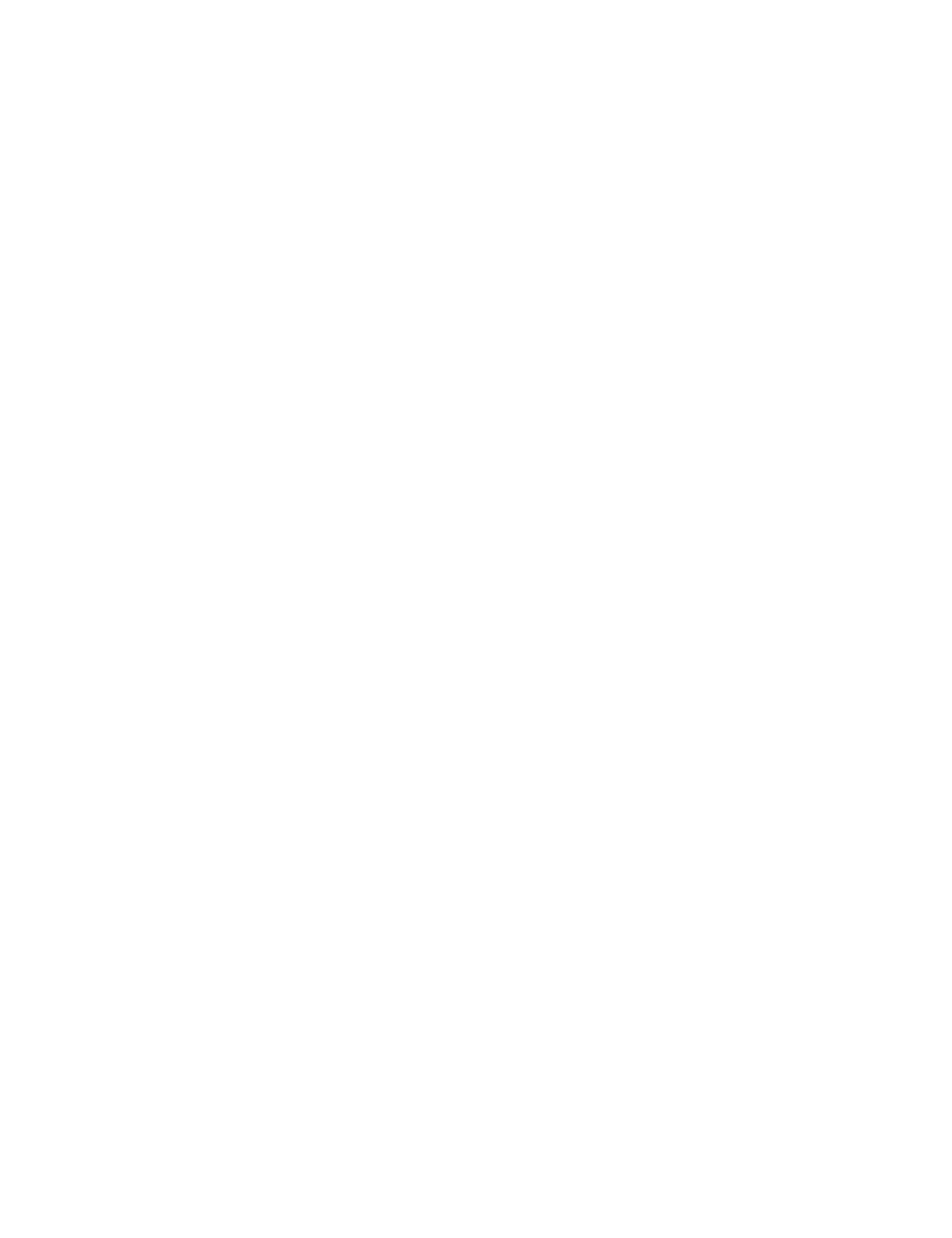

фектами определенного типа и размера. Результатом оценки будет являться график зависимо-

сти вероятности обнаружения дефекта (Р) от линейного геометрического параметра (например,

длина дефекта), характеризующий конкретную технологию контроля. Для построения данной

зависимости используется обобщенная линейная модель. Этот способ, распространенный в

статистической обработке бинарных данных, позволяет свести задачу к линейной регрессии.

Для биномиального распределения различают следующие виды обобщенных линейных моде-

лей: logit f (X), probit f (X), cloglog f (X) и loglog f (X). Данные зависимости представляют собой

сигмовидную функцию (рис. 1), асимптотически приближающаяся к нулю слева и к едини-

це справа, которая наилучшим образом описывают исходные бинарные данные капиллярного

контроля. Бинарные данные, показанные на рис. 1 точками, очевидно, принимают возможные

значения: только «0», если дефект пропущен, или «1», если дефект обнаружен [8].

100

90

80

70

Граница доверительного

60

интервала с вероятностью 95 %

50

40

30

Зависимость с доверительной

20

вероятностью 50 %

10

0

0,1

1

10

100

a, мм

Рис. 1. Пример зависимости вероятности обнаружения дефекта (P) от его размера (а).

Полученная зависимость имеет доверительную вероятность 50%, а при прочностных расче-

тах в качестве достоверно обнаруживаемого дефекта рекомендуется применять, учитывать раз-

мер дефекта, выявляемого с вероятностью 90% при доверительной вероятности 95 % (а90/95), по-

этому получение зависимости сопровождается построением границ доверительного интервала с

доверительной вероятностью 95%, показанной на рис. 1 штриховой линией [9]. Подробно алго-

ритм и математическая модель построения зависимостей и доверительного интервала описаны

в MIL-HDBK-1823A [8].

За рубежом параметры вероятности обнаружения дефектов также широко используются для

сравнения существующих методов и технологий неразрушающего контроля. В отечественных и

иностранных литературных источниках приводятся кривые вероятности обнаружения дефектов

капиллярными методами контроля, полученные для различных наборов дефектоскопических мате-

риалов [10], технологий капиллярного контроля с учетом применения различного оборудования,

величины интенсивности ультрафиолетового излучения при осмотре объектов контроля, влияния

процесса травления [11], а также с учетом влияния направления окончательной механической об-

работки поверхности [12].

Дефектоскопия

№ 1

2021

66

Е.Н. Каблов, О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

ВЕРОЯТНОСТНАЯ ОЦЕНКА РЕЗУЛЬТАТОВ КАПИЛЛЯРНОГО КОНТРОЛЯ

Для построения кривых вероятности обнаружения дефектов POD(a) при доверительной веро-

ятности 50 и 95% необходимо провести экспериментальные исследование с использованием, по

крайней мере, 60 дефектов на образцах или натурных деталях [13]. Достоверность оценки кривых

увеличивается с увеличением количества дефектов.

Опыт статистической обработки бинарных результатов капиллярного контроля показал, что

наилучшим образом экспериментальные данные описываются с использованием обобщенных ли-

нейных статистических моделей, таких как probit f(X) или logit f (X):

probit f (X) = g(y) = Φ-1(p),

(1)

где g(y) — probit функция связи; y = β0+ β1X, β1 и β0 — коэффициенты линейной регрессии;

Φ-1(p) — функция обратная нормальной функции распределения; p = N(x, μ, σ) — функция нор-

мального распределения; μ и σ — математическое ожидание и среднеквадратическое отклонение

нормального распределения вероятностей; Х — размер дефектов (длина).

logit f (X) = g(y) = log ( p /(1- p)),

(2)

где g(y) — logit функция связи; p =1/(1+е-z) — логистическая функция; z = β0+ β1X; β1 и β0 — коэф-

фициенты линейной регрессии; Х — размер дефектов (длина).

Используя данные функции, строят диаграммы вероятности обнаружения дефектов с довери-

тельной вероятностью 50 и 95%. Из этих диаграмм получают числовые параметры вероятности

обнаружения дефектов, удобные для анализа полученных результатов: а50/50, а90/50 и а90/95.

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ

Определение основных дефектоскопических свойств проникающих многокомпонентных

жидкостей, обеспечивающих их проникновение в полости поверхностных дефектов

Оценка дефектоскопических свойств жидкостей получила широкое применение при разработ-

ке и создании проникающих многокомпонентных составов для капиллярного контроля. Дефекто-

скопические свойства жидкостей, такие как вязкость и смачиваемость, влияют на формирование

индикаторного рисунка и обнаружение дефектов, за счет увеличения степени заполнения полостей

дефектов смачивающей жидкостью [14].

В паспортах прилагаемых к отечественным и зарубежным наборам дефектоскопических мате-

риалов отсутствует информация о физических характеристиках многокомпонентных композиций

жидкостей, обеспечивающих выявление дефектов с заданной чувствительностью. Данная инфор-

мация была бы также полезна для качественного сравнения наборов и интерпретации полученных

результатов контроля. С этой целью проведены измерения динамической вязкости, краевого угла

смачивания проникающих многокомпонентных жидкостей отечественного и зарубежного произ-

водства, а также определен параметр динамического изменения диаметра пятна, растекающегося

по горизонтальной поверхности контролируемого образца.

Для косвенного определения внутреннего взаимодействия слоев проникающих жидкостей,

имеющих очень низкие значения динамической вязкости, использовался вискозиметр Брукфильда

со специальным шпинделем и адаптером.

Для косвенного определения величины взаимодействий на межфазной границе «проникающая

жидкость — поверхность образца из жаропрочного сплава» определялись такие параметры как

краевой угол смачивания, с использованием оптического анализатора контактного угла смачива-

ния, и диаметр пятна, растекшегося по горизонтальной поверхности контролируемого образца от

капли объемом 2 мкл, нанесенной с помощью пипеточного дозатора.

Степень адсорбционного взаимодействия определялась путем сравнения образованных пятен в

ультрафиолетовом свете длиной волны 365 нм.

Определение параметров выявляемости дефектов выбранными наборами

дефектоскопических материалов

Для оценки эффективности выявления эксплуатационных дефектов в деталях авиационной

техники из жаропрочного сплава были проведены экспериментальные исследования на образ-

цах из жаропрочного сплава с трещинами малоцикловой усталости различного размера длиной

Дефектоскопия

№ 1

2021

Оценка вероятности выявления эксплуатационных дефектов в деталях...

67

от 0,5 до 13 мм в количестве 60 шт., с использованием постэмульгируемого набора дефектоско-

пических жидкостей отечественного производства (ЛЮМ1-ОВ), соответствующего 1-му классу

чувствительности, согласно ГОСТ 18442 [15], в составе которого пленкообразующий проявитель,

и жидкостей зарубежного производства (фирмы SHERWIN), отнесенный к 4-му классу чувстви-

тельности, согласно ISO 3452-2 [16], в составе которого используется порошковый проявитель.

Дефекты на образцах получены циклическим нагружением на испытательных машинах. Так как на

выявление трещин капиллярным методом влияет напряженно-деформированное состояние, после

изготовления образцов с помощью рентгенодифракционного метода проведены измерения поверх-

ностных напряжений, которые составили минус 505±130 МПа. Полученные данные соответствуют

типичным значениям сжимающих напряжений на поверхностях критических зон деталей авиа-

ционных двигателей из жаропрочных сплавов. Вид образца с искусственным дефектом показан

на рис. 2.

Рис. 2. Вид образца с искусственным дефектом.

Контроль комплекта образцов с трещинами МЦУ в количестве 60 шт. проводился 2-мя де-

фектоскопистами с использованием исследуемых наборов дефектоскопических материалов, по

режимам, рекомендованным производителями и технологической документацией, описывающей

процесс капиллярного контроля. Вначале контроль образцов проводился с использованием зару-

бежного набора, затем отечественного. После сравнительных испытаний наборов было проведено

два экспертных контроля. Первый проводился с целью сравнения результатов, полученных при

первичном аттестационном контроле, по технологии, приведенной в паспорте, что гарантировало

определение работоспособности образцов и рассмотрение их в выборке для проведения вероят-

ностных расчетов. Второй проводился с использованием перспективных технологий, позволяю-

щих повысить выявляемость дефектов, за счет интенсификации заполнения полостей дефектов

проникающей жидкостью [17], что определяло возможность выявления необнаруженных дефектов

по стандартным технологиям на данных образцах.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Анализ основных физических свойств проникающих многокомпонентных жидкостей, обе-

спечивающих их проникновение в полости поверхностных дефектов

Значение динамической вязкости для проникающей жидкости ЛЖ-6А при температуре

26,5 ºС составило 5,11 мПа∙с, а для проникающей жидкости зарубежного производства —

17,9 мПа∙с при температуре 26,2 ºС.

Получено значение краевого угла близкое к 0º для проникающих жидкостей отечественного и

зарубежного производства, что говорит о высоком адсорбционном взаимодействии с поверхностью

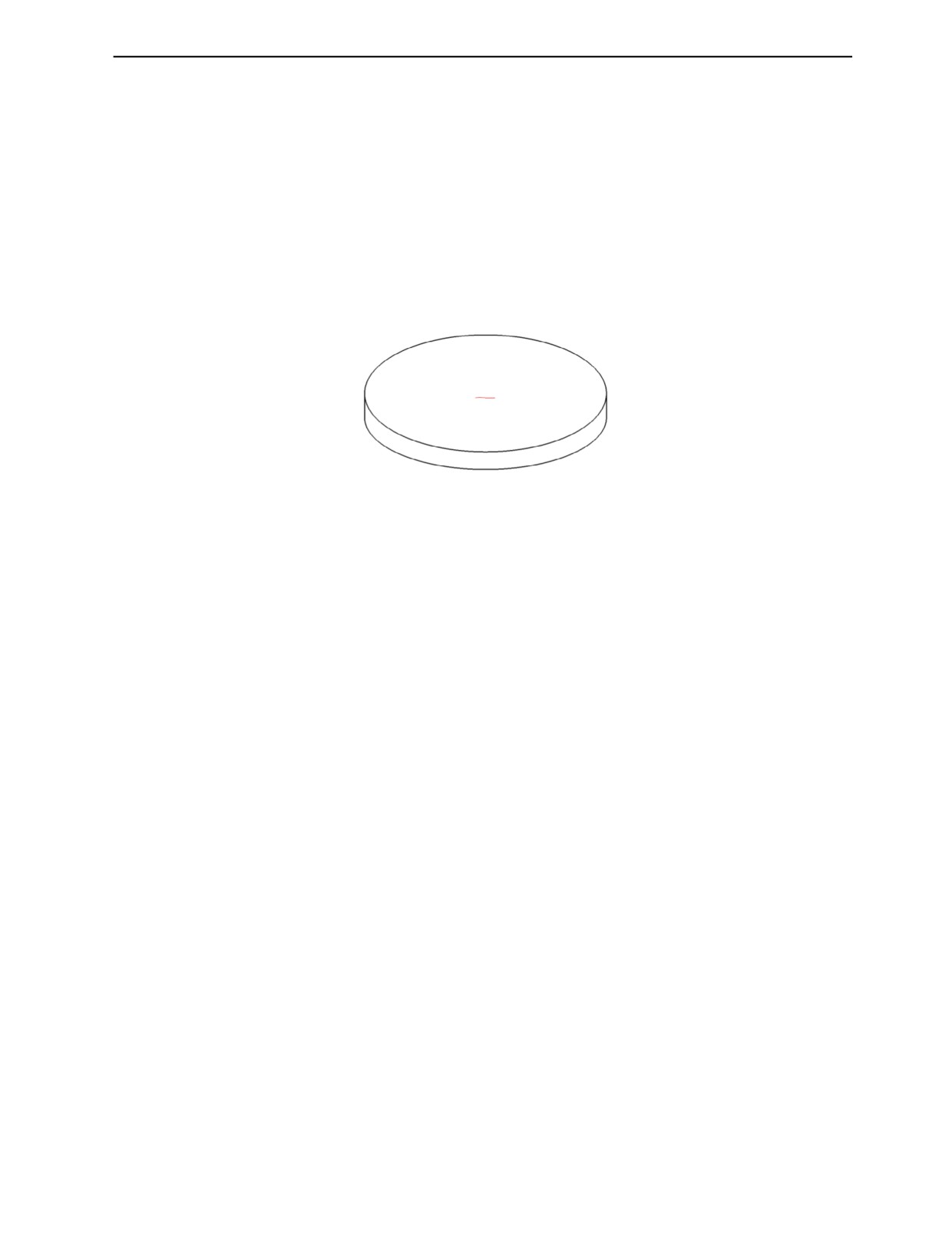

твердого тела. Результаты эксперимента в виде значений диаметров пятен пенетрантов, растекших-

ся по поверхности участка образца за промежуток времени 5 мин, представлены в табл. 1. Стрелкой

показано направление механической обработки поверхности образца из жаропрочного сплава.

Из табл. 1 видно, что величина взаимодействия зарубежного пенетранта с поверхностью об-

разца выше, чем у пенетранта отечественного производства. Следует отметить, что у пятна пе-

нетранта отечественного производства есть характерный неяркий люминесцентный «ореол», что

говорит о протекании активных процессов испарения низкокипящего растворителя, входящего в

состав жидкости.

Таким образом, анализируя полученные данные физических свойств, можно сделать вывод,

что, обладая более высокой (в сравнении с пенетрантом отечественной разработки) вязкостью, за-

Дефектоскопия

№ 1

2021

68

Е.Н. Каблов, О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

Таблица

1

Оценка адсорбционных свойств исследуемых проникающих жидкостей с поверхностью образца

Проникающая жидкость

Вид пятна в УФ освещении

Макс. размер свечения, мм

Зарубежный пенетрант

9,34

7,82

Отечественный пенетрант

(3,26)

рубежный пенетрант обеспечивает высокую степень взаимодействия с поверхностью образца, а за

счет высокой яркости люминесценции повышает «видимость» индикаторного рисунка, сохраняя

его за счет меньшей летучести входящих в состав растворителей.

Однако полученные данные исследуемых свойств не позволяют в полном объеме оценить их

влияния на конечную характеристику дефектоскопических материалов — выявляемость дефектов.

Анализ параметров выявляемости дефектов выбранными наборами дефектоскопических

материалов

Наиболее показательные результаты контроля обнаруженных (условное обозначение — «1») и

необнаруженных (условное обозначение — «0») дефектов при контроле наборами отечественного

и зарубежного производства приведены в табл. 2. Также приведены результаты выявления трещин

при экспертном контроле с использованием интенсификации процесса заполнения полостей де-

фектов проникающей жидкостью.

Таблица

2

Результаты капиллярного контроля с использованием наборов отечественного (ЛЮМ1-ОВ) и зарубежного

производства участков с дефектами

№

Набор отечественного

Наборов зарубежного

0 / 1

0 / 1

Экспертный контроль

Протяженность трещины, мм

п/п

производства

производства

1

0

0

0,9

2

1

0

1,7

3

1

0

5,3

4

1

1

7,0

Дефектоскопия

№ 1

2021

Оценка вероятности выявления эксплуатационных дефектов в деталях...

69

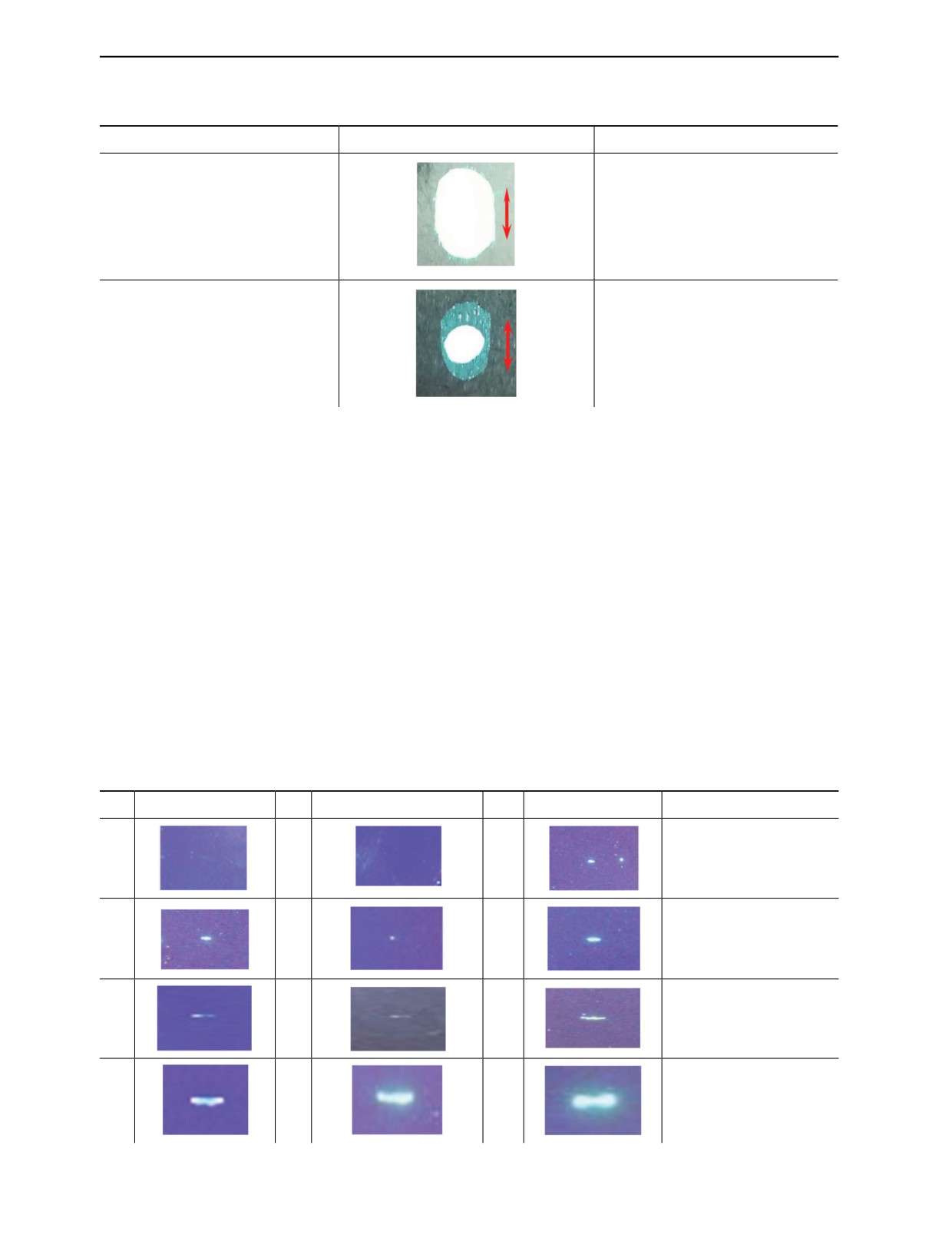

а

б

100

100

2

90

90

3

2

3

80

80

70

70

60

60

1

50

50

1

40

40

30

30

20

20

10

10

0

0

0,1

1

10

100

0,1

1

10

100

a, мм

a, мм

Рис. 3. Вероятность обнаружения усталостных трещин в образцах из жаропрочного сплава (1 — а50/50; 2 — а90/50;

3 — а90/95):

а — отечественный набор; б — зарубежный набор.

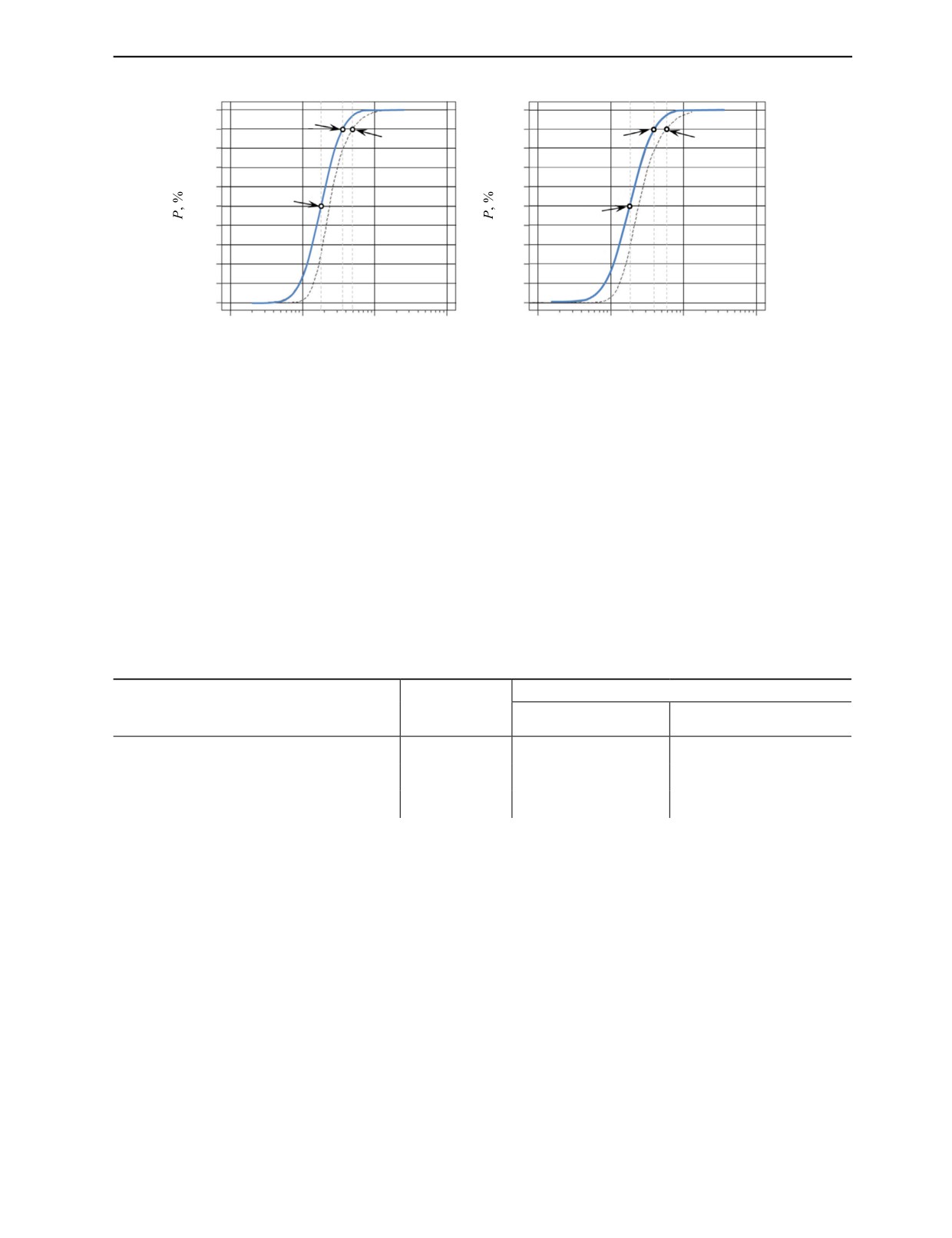

По полученным данным проведены расчеты вероятности обнаружения усталостных трещин

для каждого набора дефектоскопических материалов. Построены суммарные кривые вероятности

по результатам контролей 2-х дефектоскопистов для каждого из наборов дефектоскопических ма-

териалов. На рис. 3 показаны диаграммы выявляемости трещин малоцикловой усталости капил-

лярным люминесцентным методом контроля на образцах из жаропрочного сплава с использова-

нием наборов отечественного и зарубежного производства. Параметры вероятности обнаружения

трещин МЦУ с вероятностью 50 и 90 % при доверительной вероятности 50 % и с вероятностью

90 % при доверительной вероятности 95 % приведены в табл. 3.

Таблица

3

Параметры вероятностной оценки обнаружения трещин с использованием дефектоскопических наборов

отечественного и зарубежного производства

Длина трещины, мм

Вероятность обнаружения трещины, % / при

Номер точки на

доверительной вероятности, %

рисунке

Контроль

Контроль

набором ЛЮМ1-ОВ

зарубежным набором

50/50

1

1,79

1,83

90/50

2

3,60

4,03

90/95

3

4,95

5,78

Следует отметить, что свечения от дефектов с большой протяженностью, полученные с ис-

пользованием зарубежного набора дефектоскопических материалов, шире, а с использованием

набора отечественного производства над дефектами формируется индикаторные рисунки узкие

с четкими границами. По мере приближения к концам трещины наблюдалось расширение ин-

дикаторных полос, что связано с проявлением концевого капиллярного эффекта из-за сужения

полости трещины к ее концам. При «сухом» методе проявления, с использованием пористого

сорбента зарубежного производства, наблюдалось формирование над трещинами индикаторных

рисунков узловатого характера. Резкая изменчивость ширины индикаторных полос, прерывистое

строение и неравномерная интенсивность люминесценции связана с ограниченностью контакта

с индикаторной жидкостью, выходящей преимущественно из отдельных точек капиллярной по-

лости [18]. Различия в размерах индикаторного рисунка от небольших дефектов не наблюдалось,

что связано с небольшим объемом индикаторной жидкости в полости трещины. Максимальный

размер дефекта, пропущенный с использованием отечественного набора дефектоскопических

материалов, составил 4,5 мм, зарубежного — 5,3 мм, а минимально выявленный размер составил

1,7 и 1,9 мм соответственно.

Дефектоскопия

№ 1

2021

70

Е.Н. Каблов, О.Г. Оспенникова, И.И. Кудинов, А.Н. Головков и др.

ВЫВОДЫ

Проведена работа по оценке эффективности выявления эксплуатационных дефектов в деталях

авиационной техники из жаропрочного сплава с использованием дефектоскопических жидкостей

отечественного и зарубежного производства.

Предложены два подхода качественной оценки эффективности различных наборов дефекто-

скопических материалов, рекомендуемых к применению при проведении капиллярного контроля в

производстве и эксплуатации авиационных деталей, с целью выбора набора, выявляющего дефек-

ты определенного вида с наименьшими размерами.

Показаны дефектоскопические свойства многокомпонентных проникающих жидкостей, входя-

щих в набор данных материалов, влияющих на формирование индикаторного рисунка и соответ-

ственно обнаружение дефектов.

По результатам оценки параметров вероятности обнаружения трещин МЦУ на образцах из жа-

ропрочного сплава, имеющих на поверхности остаточные сжимающие напряжения, капиллярны-

ми люминесцентными методами контроля установлено, что данные дефекты выявляются лучше

с использованием постэмульгируемого отечественного набора дефектоскопических материалов

ЛЮМ1-ОВ, имеющего в составе пленочный проявитель ПР-1, чем материалов зарубежного произ-

водства с использованием порошкового проявителя.

Получение меньших значений параметров вероятности обнаружения трещин МЦУ с ис-

пользованием зарубежного набора, вероятно, связано, в том числе, с отсутствием достаточного

технологического опыта при обработке поверхностей образцов данными дефектоскопическими

материалами.

Полученные данные могут быть применены при выборе наборов для обнаружения трещин ма-

лоцикловой усталости капиллярным методом неразрушающего контроля в деталях авиационной

техники из жаропрочного сплава, имеющих аналогичное состояние поверхности и геометрию.

СПИСОК ЛИТЕРАТУРЫ

1. Авиационные правила. Часть 33. Нормы летной годности двигателей воздушных судов. 2014.

2. Каблов Е.Н. Россия на рынке интеллектуальных ресурсов // Эксперт. 2015. № 28 (951).

С. 48—51.

3. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратеги-

ческих направлений развития материалов и технологий их переработки на период до 2030 года» //

Авиационные материалы и технологии. 2015. № 1. С. 3—33. DOI: 10.18577/2071-9140-2015-0-1-3-33

4. Каблов Е.Н. Современные материалы - основа инновационной модернизации России // Металлы

Евразии. 2012. № 3. С. 10—15.

5. Луценко А.Н., Перов Н.С., Чабина Е.Б. Новые этапы развития Испытательного центра // Авиа-

ционные материалы и технологии. 2017. № S. С. 460—468. DOI: 10.18577/2071-9140-2017-0-S-460-468

6. Головков А.Н., Куличкова С.И., Кудинов И.И., Скоробогатько Д.С. Анализ существую-

щих контрольных образцов для проверки чувствительности дефектоскопических материалов

при проведении капиллярного неразрушающего контроля (обзор) // Труды ВИАМ: электрон. на-

DOI: 10.18577/2307-6046-2019-0-11-95-103

7. Беда П.И., Выборнов Б.И. и др. Неразрушающий контроль металлов и изделий. М.: Машиностро-

ение, 1976. 456 с.

8. MIL-HDBK-1823A «Nondestructive evaluation system reliability assessment», департамент обороны

США, 2009.

9. ОСТ 1 01207-2012 Отраслевой (авиационный) стандарт. Двигатели газотурбинные авиационные.

Неразрушающий контроль основных деталей. Общие требования.

10. A Comparison of the Capability of Sensitivity Level 3 and Sensitivity Level 4 Fluorescent Penetrants

to Detect Fatigue Cracks in Various Metals / Bradford H. Parker Goddard Space Flight Center, Greenbelt, MD.

11. Nondestructive Testing Handbook «Liquid Penetrant Testing». V. 2. 3rd edition — ASNT.

12. Кудинов И.И., Цыкунов Н.В., Якубин С.П. Определение размеров выявляемых трещин в дисках

турбины авиационного двигателя при проведении капиллярного контроля / Всероссийская научно-тех-

ническая конференция «авиадвигатели XXI века» Сб. тезисов докладов. М.: ЦИАМ имени П.И. Бара-

нова. 24—27 ноября, 2015. С. 502—503.

13. Чертищев В.Ю. Оценка вероятности обнаружения дефектов акустическими методами в зависи-

мости от их размера в конструкциях из ПКМ для выходных данных контроля в виде бинарных величин

// Авиационные материалы и технологии. 2018. № 3. С. 65—79 DOI: 10.18577/2307-6046-2018-0-3-65-79

14. Мигун Н.П., Гнусин А.Б. Тепловые воздействия при капиллярном неразрушающем контроле.

Минск: Беларус. навука, 2011. 131 с. ISBN 978-985-08-1341-1.

Дефектоскопия

№ 1

2021

Оценка вероятности выявления эксплуатационных дефектов в деталях...

71

15. ГОСТ 18442—80 «Неразрушающий контроль. Капиллярные методы». Изд-во стандартов, 1987.

24 с.

16. ISO 3452-2:2013 Non-destructive testing-Penetrant testing-Part 2: Testing of penetrant materials.

2013. 32 р.

17. Кудинов И.И., Головков А.Н., Куличкова С.И., Скоробогатько Д.С. Оценка эффективности

применения различных способов интенсификации процесса капиллярного контроля с применени-

ем отечественного набора дефектоскопических материалов // Дефектоскопия. 2019. № 11. С. 59—66.

DOI: 10.1134/S0130308219110071

18. Ospennikova O.G., Kudinov I.I. et al. Research of Defectoscopic Properties of Powder Compositions

for Increasing Efficiency and Reliability of Penetrant Testing of Complex Shaped // Russian Journal of

Nondestructive Testing. 2020. V. 56. No. 3. P. 291—297. [Оспенникова О.Г., Кудинов И.И., Головков А.Н.,

Куличкова С.И., Скоробогатько Д.С. Исследование дефектоскопических свойств порошковых компо-

зиций для повышения эффективности и надежности капиллярного контроля деталей сложной конфи-

гурации // Дефектоскопия. 2020. № 3. С. 72—78. DOI: 10.31857/S0130308220030094]

Дефектоскопия

№ 1

2021