УДК 620.179.16

МЕТОД ОБРАБОТКИ АКУСТИЧЕСКОЙ ИНФОРМАЦИИ ДЛЯ КОНТРОЛЯ

СОСТОЯНИЯ КЛАПАНОВ ГАЗООЧИСТНОГО ОБОРУДОВАНИЯ

© 2021 г. А.С. Мартюгов1,*, Е.В. Ершов1, И.А. Варфоломеев1, Д.В. Богачев1,

Л.Н. Виноградова1

1Череповецкий государственный университет, Россия 162600 Вологодская область,

г. Череповец, пр. Луначарского, 5

E-mail: *martyugov@bk.ru

Поступила в редакцию 25.06.2021; после доработки 29.07.2021

Принята к публикации 18.08.2021

Предложен способ реализации акустического контроля состояния клапанов газоочистного оборудования с примене-

нием пошаговой модели распознавания акустических событий. Кроме того, определены основные признаки типовых

сбоев в работе клапанов и разработана система их распознавания. Использование разработанной модели позволяет

купировать 15 % отказов оборудования при 5,1 % случаев ложноположительных прогнозов.

Ключевые слова: метод, контроль, прогнозирование, акустический сигнал, клапан, газоочистка, производство стали.

DOI: 10.31857/S013030822110002X

ВВЕДЕНИЕ

Европейские страны являются крупнейшим экспортным рынком для российских сталелитей-

ных компаний. Эта отрасль приносит существенную экспортную выручку. Экспорт черных метал-

лов составляет порядка 5,2 % от совокупного объема экспорта из России. Он уступает по значимо-

сти только нефти 28 %, нефтепродуктам 17,4 % и природному газу 12,6 % [1].

Важной особенностью современного европейского рынка являются повышенные экологиче-

ские требования, предъявляемые к предприятиям экспортерам продукции черной металлургии. На-

рушение этих требований может привести к значительным экономическим последствиям, вплоть

до полной блокировки экспорта. В этих условиях особые требования предъявляются к функциони-

рованию газоочистных сооружений.

Одним из ключевых узлов, обеспечивающим работоспособность газоочистных сооружений,

являются клапаны, они могут иметь различную конструкцию и применяются для продувки обору-

дования, сброса излишнего давления, технического обслуживания оборудования. Поломка клапана

является основной причиной выхода оборудования из строя.

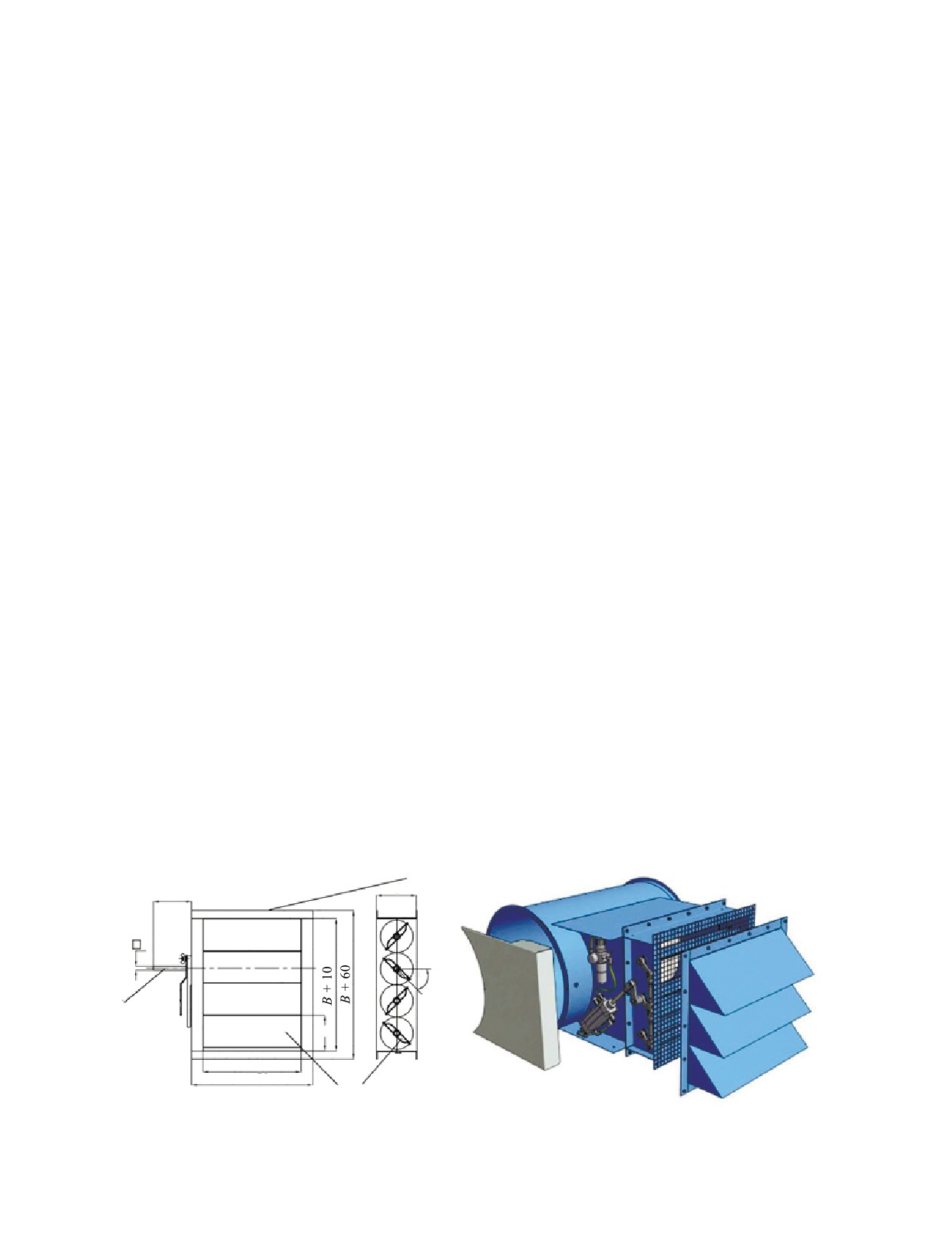

Клапан играет важнейшую роль в работе газоочистного оборудования, так как его задача кон-

тролировать температуру в печи, а значит от клапана зависит и вся работа в целом (рис. 1). Отсут-

ствие клапана, его несвоевременное срабатывание или поломка может привести к повышению тем-

пературы, которое может стать причиной поломки дорогостоящего оборудования или даже пожара.

а

б

Корпус

с

105

E

β

Вал

100

A

A + 70

Поворотные жалюзи

Рис. 1. Клапан газоочистного оборудования: описание основных частей (а); общий вид (б).

Метод обработки акустической информации для контроля состояния клапанов...

17

Для эффективной работы системы необходимо проводить регулярную ревизию оборудования,

а также осуществлять мониторинг его текущего состояния. Ревизия состояния оборудования про-

водится в соответствии с правилами эксплуатации оборудования, а также принятым на предприя-

тии регламентом. Мониторинг, как правило, осуществляется обслуживающим персоналом и носит

периодический характер.

В тоже время не менее необходимым является постоянный мониторинг состояния оборудова-

ния. Решение этой проблемы силами специалистов — сложно осуществимая задача. Контролиро-

вать состояние оборудования необходимо круглосуточно в течении всего периода эксплуатации,

не зависимо от занятости специалистов или режима работы оборудования [15]. Второй проблемой

является отсутствие прямого доступа к отдельным узлам, что делает органолептический монито-

ринг вовсе невозможным.

Приведенные выше проблемы заставляют искать иные пути для организации процедуры мони-

торинга оборудования. Одним из часто применяемых решений является применение вибродиагно-

стики [2]. Этот метод позволяет отслеживать состояние оборудования в режиме 24 на 7 и обеспе-

чивает необходимую точность показаний [3]. Однако применение методов вибродиагностики со-

пряжено с рядом проблем, а именно: сложность монтажа оборудования ввиду особых требований

к способу крепления датчика вибрации, невозможность установки систем вибродиагностики без

остановки оборудования, высокая стоимость предлагаемых на рынке систем мониторинга. Кроме

того, однажды смонтированную систему вибродиагностики невозможно применять на других ана-

логичных агрегатах, отсутствуют приемлемые портативные варианты [4].

Альтернативой повсеместно применяемым методам вибродиагностики может стать метод аку-

стического контроля [5]. Акустический контроль нашел широкое применение в самых разных об-

ластях [6, 7]. Такой подход отличает невысокая стоимость сопутствующего оборудования, сравни-

тельная простота монтажа, возможность использования портативных решений [13, 14]. Еще один

плюс таких систем — отсутствие необходимости остановки оборудования для монтажа системы,

микрофон не обязательно устанавливать непосредственно на диагностируемый агрегат [16]. Для

непрерывного производства этот фактор является крайне важным.

По этой причине разработка метода и алгоритмов обработки акустической информации для

диагностики состояния клапанов газоочистного оборудования является актуальной научно-техни-

ческой задачей.

ОПИСАНИЕ ПРЕДЛАГАЕМОГО МЕТОДА АКУСТИЧЕСКОГО КОНТРОЛЯ

Предлагаемый к рассмотрению метод контроля состояния оборудования основан на различиях

акустических сигнатур клапанов газоочистного оборудования в нормальном и аварийном режиме.

Принцип действия воздушного клапана основан на разбавлении горячего газопылевого потока

атмосферным воздухом, которое происходит за счет инжектирования при открытии данного клапа-

на. Размер клапана зависит от того, до какой температуры должен быть разбавлен поток горячего

воздуха, а скорость его срабатывания 1-2 с.

Клапан имеет жалюзи (см. рис. 1) с общим приводом от пневматического цилиндра. Акусти-

ческие сигнатуры работы жалюзи являются основными исходными данными для осуществления

диагностики.

В основе метода диагностики лежит поэтапная обработка акустической информации, состоя-

щая из следующих этапов.

1. Сбор сигнала и его буферизация.

2. Предобработка — удаление шумов.

3. Извлечение признаков.

4. Классификация на основе алгоритмов машинного обучения.

Первый этап — сбор сигнала и его буферизация. Сбор аудиосигнала осуществляется при помо-

щи портативного микрофона, буферизация происходит путем сохранения записанных аудиофайлов

на внешний носитель.

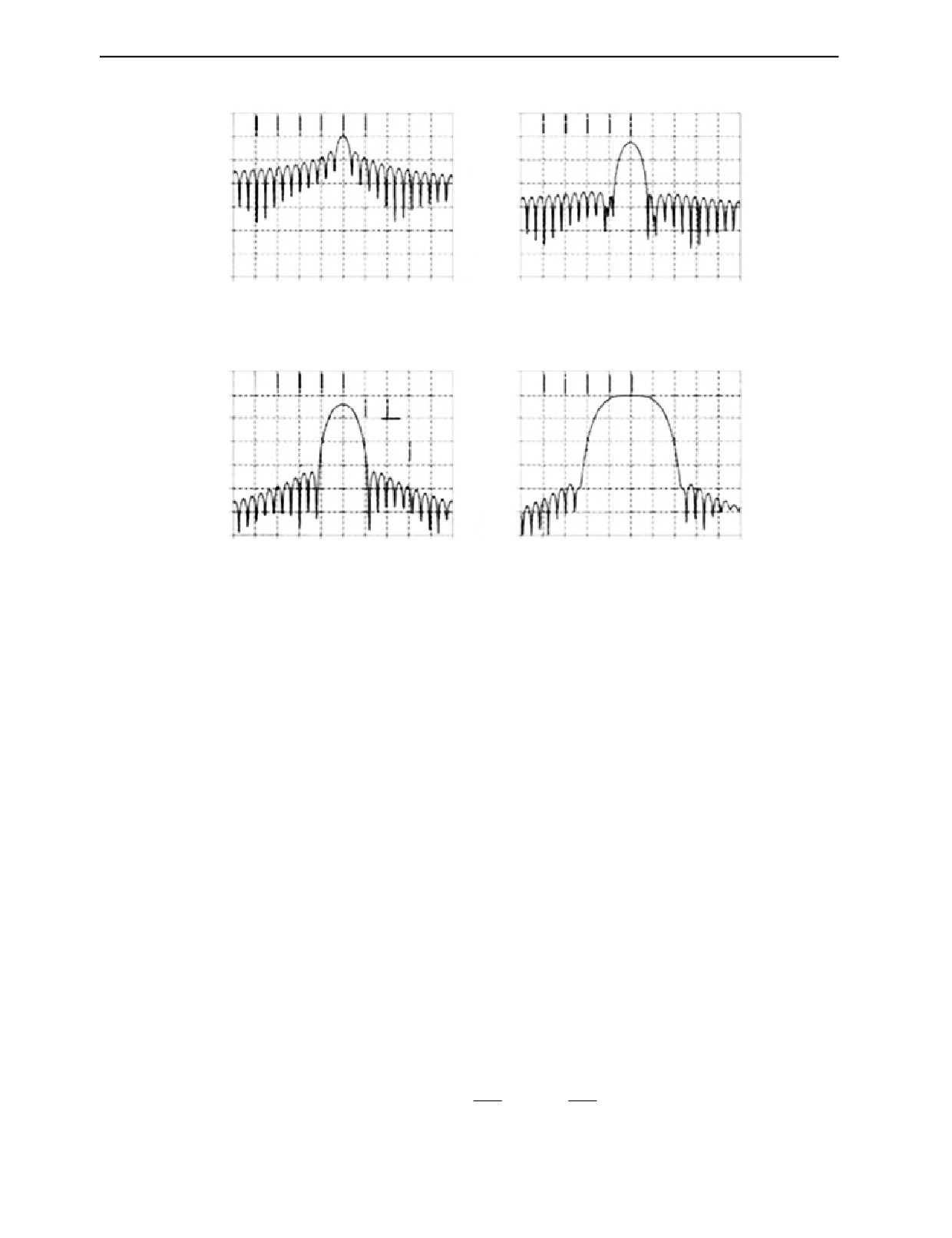

Второй этап — удаление шумов. Этот этап включает в себя pre-emphasis фильтрацию и оконное

взвешивание [4]. Pre-emphasis обработка осуществляется за счет применения КИХ-фильтра [8].

Это необходимо для спектрального сглаживания сигнала. В результате усиливаются более слабые

и более высокие частоты сигнала, что позволяет сделать сигнал менее восприимчивым к шумам

различной природы.

Оконное взвешивание необходимо применять в связи с тем, что сигнал разбивается на ограни-

ченные во времени участки, поэтому при переходе в частотную область будет происходить эффект

Дефектоскопия

№ 10

2021

18

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

дБ

Прямоугольное

дБ

Хэмминга

20

20

0

0

-20

-20

-40

-40

-60

-60

-80

-80

-100

-100

-120

-120

0,05

0,07

0,09

0,11

0,13

0,15

0,05

0,07

0,09

0,11

0,13

0,15

Частота

Частота

дБ

дБ

Блэкмана

Плоское

20

20

0

0

-20

-20

-40

-40

-60

-60

-80

-80

-100

-100

-120

-120

0,05

0,07

0,09

0,11

0,13

0,15

0,05

0,07

0,09

0,11

0,13

0,15

Частота

Частота

Рис. 2. Спектральные характеристики некоторых взвешенных функций [17].

просачивания спектра боковых лепестков, связанный с формой спектра функции прямоугольного

окна (он имеет вид sin(x) / x). Поэтому, чтобы уменьшить влияние этого эффекта применяется взве-

шивание исходного сигнала различного вида окнами, с формой, отличной от прямоугольной. От-

счеты входной последовательности умножаются на соответствующую функцию окна, что влечет за

собой обнуление значений сигнала на краях выборки. В качестве взвешенных функций чаще все-

го выступают окна Хэмминга, Блэкмэна, прямоугольное или плоское [7]. В предлагаемой модели

применяется окно Хэмминга. Спектральные характеристики некоторых приведены ниже (рис. 2).

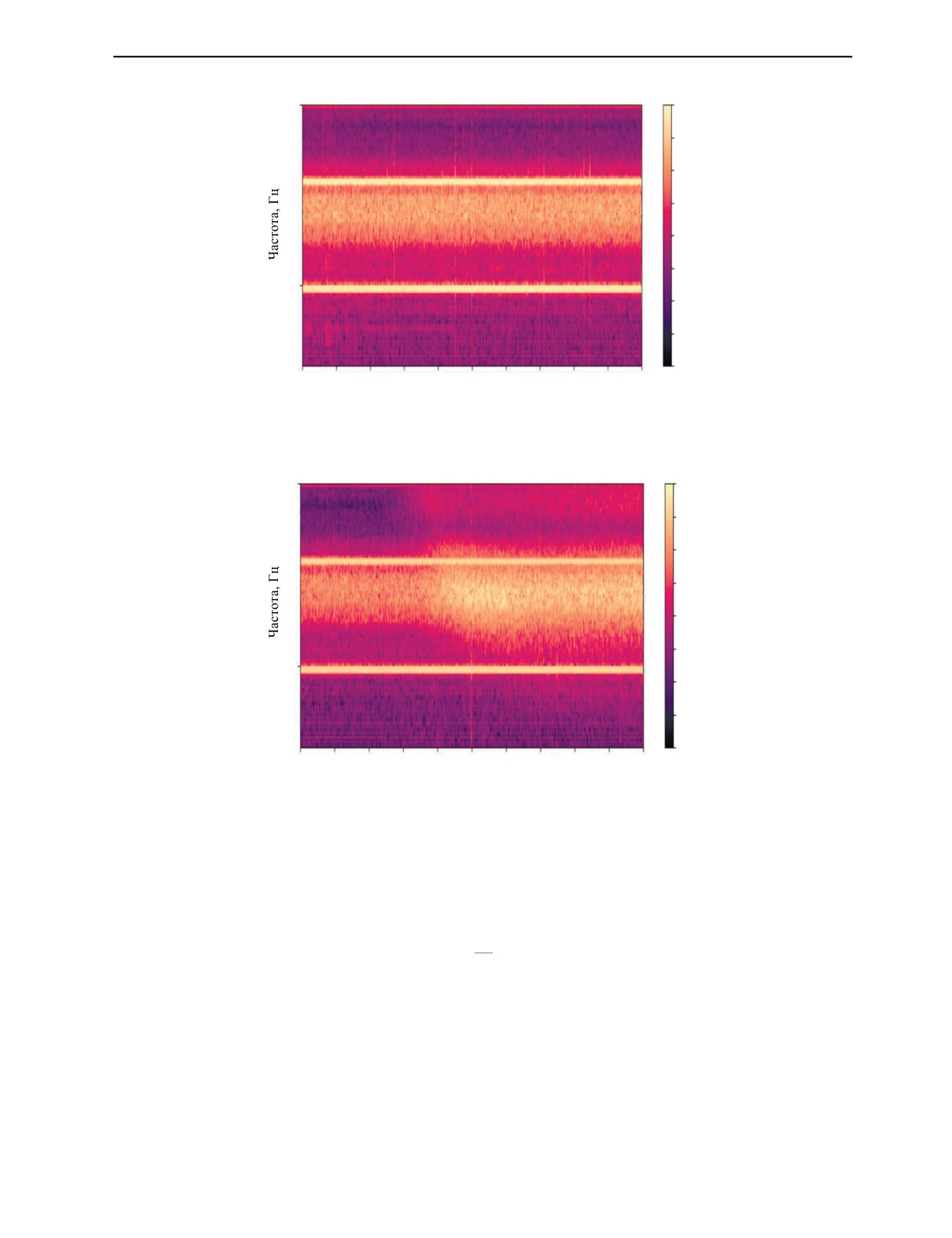

Третий этап извлечение признаков — выделение наиболее информативных параметров звуко-

вого сигнала [4]. В качестве примера приведены осциллограммы аудиофайлов с примерами кор-

ректной работы и с зафиксированным сбоем (рис. 3, 4).

Для каждой звуковой дорожки вычисляется набор мел-частотных кепстральных коэффициен-

тов (MFCC, от англ. mel-frequency cepstral coefficients) [9]. Суть метода мел-частотных кепстраль-

ных коэффициентов заключается в том, чтобы, используя шкалу перевода частоты сигнала в его

высоту в мелах вычислить многомерные векторы признаков, с которыми в дальнейшем будут рабо-

тать алгоритмы классификации.

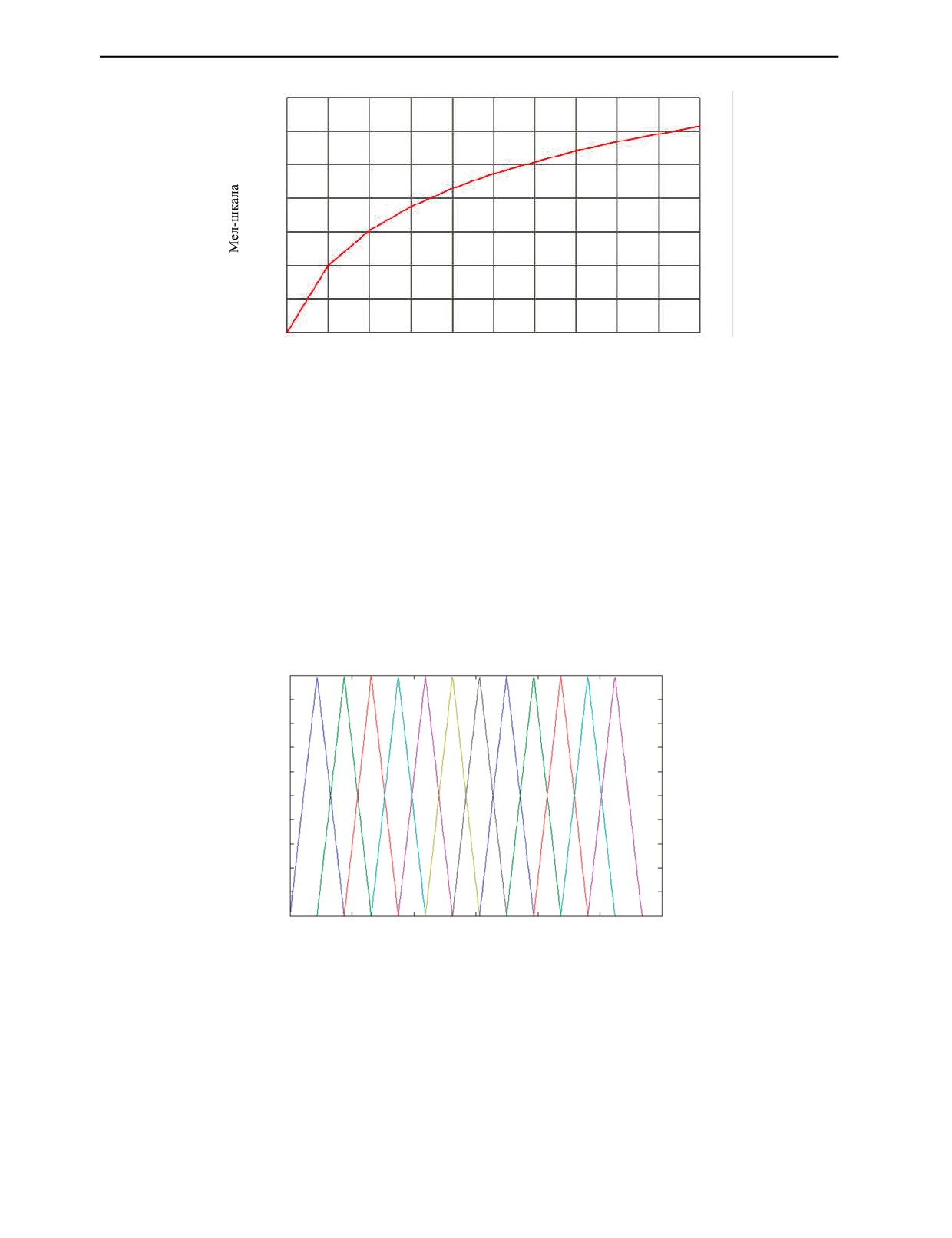

Высота звука, воспринимаемого человеческим слухом, не связана линейно с его частотой, по-

этому для ее анализа была создана количественная оценка звука — мел, единица измерения высо-

ты воспринимаемого звука, основанная на психофизических параметрах восприятия. Мел удобно

применять в целях анализа звука, так как его использование «приближает» алгоритмы обработки

данных к человеческим параметрам восприятия, что благотворно сказывается на качестве распоз-

навания и облегчает составление обучающих выборок [9]. На рис. 5 изображен график зависимо-

сти мел-шкалы от частоты колебаний звукового сигнала.

Зависимость высоты воспринимаемого звукового сигнала от его частоты описывается как

f

f

m=

2595log

(1+

)= ln(1+

),

(1)

10

700

700

где m — высота звука в мелах; f — частота в герцах.

Дефектоскопия

№ 10

2021

Метод обработки акустической информации для контроля состояния клапанов...

19

дБ

4096

+0

-10

-20

-30

-40

-50

2048

-60

-70

-80

0

6

12

18

24

30

36

42

48

54

60

Время, с

Рис. 3. Спектрограмма корректной работы клапана газоочистного оборудования.

дБ

4096

+0

-10

-20

-30

-40

-50

2048

-60

-70

-80

0

6

12

18

24

30

36

42

48

54

60

Время, с

Рис. 4. Спектрограмма сбоя в работе клапана газоочистного оборудования.

В ходе вычисления MFCC используется машинное вычисление преобразования Фурье, при та-

ком вычислении возникают сложности, связанные с необходимостью суммировать бесконечный

ряд чисел. Поэтому в реальных вычислениях было использовано дискретное и быстрое, которое

является оптимизированной версией дискретного. Его вычисляют по формуле:

2π

N−1

−

nkn

X

=

x

e

N

,k

=

0,

N

−1,

(2)

k

∑

n=0

n

где N — размерность дискретного отрезка сигнала; Xk — амплитуда синусоидальных сигналов,

которые составляют основной сигнал.

При анализе полученных данных недостаточно сделать выводы об их информативности толь-

ко лишь по спектру сигнала. В таких случаях применяется Кепстр или другими словами спектр

спектра исходного сигнала. Он используется, когда на спектрограмме не заметны скрытные, но

существенные для анализа периодичности в сигнале.

Суть вычисления Кепстра в том, чтобы представить уже имеющейся спектр не как распределе-

ние некоторой величины исходных данных, а как самостоятельный сигнал.

Дефектоскопия

№ 10

2021

20

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

3500

3000

2500

2000

1500

1000

500

0

0

1000

2000

3000

4000

5000

6000

7000

8000 9000

10 000

Частота, Гц

Рис. 5. График зависимости высоты звука в мелах от частоты колебаний [18].

Для вычисления мел-частотных кепстральных коэффициентов входящий сигнал сначала раз-

бивается на кадры (фреймы) таким образом, чтобы они перекрывали следующие и предыдущие

за ними. Длина фреймов непосредственно влияет на работу алгоритма: при увеличении длины

отрезков повышается точность, но падает скорость работы алгоритма. В основном принимаются

значения в диапазоне от 20 до 40 миллисекунд [10, 11].

Затем для каждого фрейма вычисляется его спектр с помощью дискретного преобразования

Фурье. Полученные спектральные коэффициенты фреймов накладываются на мел-частотные окна.

Данные окна сосредотачиваются ближе к низким частотам, т.к. это наиболее близко к механизму

восприятия высоты звука: чем ниже частота, тем меньше отличаются соседние частоты. Это видно

на рис. 6.

Окна (мел-шкала)

2

1,8

1,6

1,4

1,2

1

0,8

0,6

0,4

0,2

0 0

500

1000

1500

2000

2500

3000

Высота, мел

Рис. 6. Пример наложения окон на мел-шкалу.

Постобработка признаков сводится к применению дискретного косинусного преобразования,

которое дает на выходе многомерный вектор признаков сигнала.

Полученные в результате этого преобразования величины — мел-частотные кепстральные ко-

эффициенты.

Для обучения и тестирования полученной модели были сформированы несколько выборок.

Каждая выборка формируется на основе набора из 950—1000 аудиозаписей. Каждая такая запись

преобразуется в набор MFCC и подается на вход классификатора.

Дефектоскопия

№ 10

2021

Метод обработки акустической информации для контроля состояния клапанов...

21

Обучающие выборки содержат примеры корректной работы оборудования. Контрольные вы-

борки состоят из аудиозаписей, содержащих примеры корректной работы и примеры сбоев. Доля

аудиозаписей некорректной работы в контрольных выборках достигает 30 %. Целевая перемен-

ная — наличие сбоя в работе клапана.

Четвертый этап — классификация. На этом этапе используются алгоритмы машинного об-

учения для решения задачи бинарной классификации. В качестве обучающей выборки были ис-

пользованы данные описанные выше. При выборе алгоритма машинного обучения было прове-

дено сравнение трех алгоритмов, которые могут быть применены для бинарной классификации:

метод опорных векторов (от англ. Support vector machine, SVM), Random forest, логистическая

регрессия (logit model). Сравнение предложенных алгоритмов на полученном наборе данных

представлено в табл. 1.

Таблица

1

Сравнение алгоритмов машинного обучения

Метод

Точность

Полнота

F-мера

SVM

1

0,95

0,97

Random forest

0,86

0,95

0,90

Logit model

0,60

0,74

0,66

Приведенные значения показывают, что для предложенной предметной области наиболее пер-

спективным методом является SVM.

Метод опорных векторов — бинарный классификатор, который строит в пространстве призна-

ков разделяющую функцию, задающую гиперплоскость [12]:

f (x) = wx +b

(3)

Пусть задана последовательность точек пространства признаков

X =

{

x

1

,

x

2

,... xn

}

с метками

Y =

{

y

,

y

,...,

y

}

y

∈

{

−1,1

}

1≤i≤n,

соответствующими двум классам.

1

2

n

i

В случае линейной разделимости данных условия для нахождения функции записываются как

w∗x

+b

≥1,

y

=1

i

i

(4)

w∗x

i

+b

≤-1,

y

i

=-1

Для надежного разделения классов необходимо, чтобы расстояние между разделяющими

2

гиперплоскостями было как можно большим. Расстояние вычисляется как

, следовательно,

w

2

задачу поиска разделяющей гиперплоскости можно свести к минимизации

w

В случае линейно-неразделимых множеств вводится функция ядра. Основная идея заключается

в том, чтобы отобразить исходное пространство в пространство более высокой размерности, в ко-

тором множества уже могут быть разделимы линейно. При этом в силу того, что всюду в алгоритме

признаки используются не отдельно, а в виде скалярных произведений, нет необходимости строить

данное преобразование в явном виде.

Достаточно задать функцию ядра, определяющую скалярное произведение в новом

пространстве:

K(x

i

, x

j

)

=ϕ(

i

x ϕ(x

j

).

(5)

В качестве сохраняемой модели в методе опорных векторов выступают параметры разделяю-

щей функции f(x), а также параметры функции ядра. Параметры ядра обычно определяют путем

перебора некоторого множества значений и оценкой методом кроссвалидации. После того, как ре-

шающая функция f(x) вычислена, принадлежность вектора соответствующему классу определяет-

ся знаком выражения f(xʹ).

Дефектоскопия

№ 10

2021

22

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Практическая реализация предложенной модели осуществлялась средствами языка Python.

Использование Python обусловлено наличием широкого спектра математических пакетов, а также

относительной простотой реализации программ на этом языке, что позволяет ускорить создание

прототипов и проверку предложенных решений.

Аппаратная реализация системы акустической диагностики представляет собой микроком-

пьютер Raspberry Pi с подключенным к нему микрофоном (рис. 7). Для целей буферизации

используется внешний носитель, расширяющий возможности микрокомпьютера по хранению

данных.

Рис. 7. Прототип устройства акустического контроля.

Установка компактно размещается в непосредственной близости от контролируемого оборудо-

вания и передает информацию о сбоях на компьютер оператора с предустановленным ПО «Про-

гнозирование отказов» (рис. 8), которая в удобном для оператора виде отображает информацию о

текущем состоянии оборудования.

Рис. 8. Интерфейс программы прогнозирования отказов.

Дефектоскопия

№ 10

2021

Метод обработки акустической информации для контроля состояния клапанов...

23

Созданный прототип прошел испытания на промышленной установке газоочистки. В течении

года промышленной эксплуатации удалось предупредить 4 факта отказа оборудования из 26, что

позволяет говорить о купировании 15 % отказов клапанов. Пороговые значения модели были по-

добраны таким образом, чтобы снизить количество ложноположительных прогнозов модели. По-

лученное значение ложноположительных прогнозов при обучении модели составило 5,1 %. При

этом во время испытаний ложноположительных прогнозов не было выявлено. Таким образом

предложенный метод показывает лучшую эффективность, чем ранее применяемый на данном обо-

рудовании метод вибродиагностики, который позволяет купировать до 13,5 % отказов. Кроме того,

аппаратная составляющая проекта значительно дешевле и проще в монтаже применяемого ранее

оборудования.

Дальнейшее усовершенствование модели ведется в направлении улучшения алгоритмов клас-

сификации для распознавания типа произошедшего сбоя, а также разработки собственной аппарат-

ной платформы, в качестве замены Raspberry Pi для удешевления установки.

ВЫВОДЫ

В результате проделанной работы была построена модель для контроля и прогнозирования со-

стояния клапанов газоочистного оборудования. Применение предложенного подхода позволит со-

кратить текущие затраты на содержание оборудования за счет уменьшения числа простоев путем

постоянного мониторинга его текущего состояния с целью прогнозирования возможных поломок.

Разработанная модель прогнозирования позволяет купировать 15 % сбоев в работе оборудова-

ния, при этом исключив ложноположительные срабатывания, которые приводят к дополнительным

расходам на обслуживание.

В качестве перспективы предложенного подхода предлагается дальнейшее совершенствование

алгоритмов классификации с целью распознавания не только аварийного режима работы, но и раз-

личных типов отказов.

СПИСОК ЛИТЕРАТУРЫ

1. Салин В.Н., Нарбут В.В., Шпаковская Е.П. Конъюнктура мирового рынка стали: экономико-ста-

тистический анализ // Проблемы экономики и юридической практики. 2020. Т. 16. № 1. С. 72—81.

2. Кошеков К.Т., Кликушин Ю.Н., Кашевкин А.А., Латыпов С.И., Софьина Н.Н., Савостина Г.В.,

Кошеков А.К. Интеллектуальная система вибродиагностики нефтегазового оборудования // Дефекто-

скопия. 2018. № 4. С. 31—41.

3. Кошеков К.Т., Кликушин Ю.Н., Кобенко В.Ю., Софьина Н.Н., Савостин А.А., Кашевкин А.А. Диа-

гностика насосного агрегата на основе идентификационных измерений вибросигналов // Дефектоско-

пия. 2016. № 5. С. 36—43.

4. Костюков А.В., Щелканов А.В., Бурда Е.А. Комплексная автоматизированная диагностика динами-

ческого оборудования / Техника и технология нефтехимического и нефтегазового производства: мате-

риалы 7-й международной научно-технической конференции. Омск: Изд-во ОмГТУ, 2017. С. 181—182.

5. Кривошеев И.А., Шамурина А.И. Контроль образовавшихся несплошностей в образце твердого

тела акустическим // Дефектоскопия. 2017. № 8. С. 29—34.

6. Францев Э.Ф. Дефектоскопия корпусов судов из композиционных материалов, находящихся

в эксплуатации, акустическими методами неразрушающего контроля // Дефектоскопия. 2013. № 1.

С. 3—11.

7. Антонов Е.Н., Савенок О.В. Оценка качества цементирования и технического состояния скважин

на примере Самотлорского месторождения по данным акустического метода контроля // Булатовские

чтения. 2020. Т. 1. С. 36—48.

8. Абрамов Г.В., Коробова Л.А., Ивашин А.Л., Матыцина И.А. Анализ и использование математиче-

ских методов для распознавания звуковых сигналов // Вестник ВГУИТ. 2015. № 2 (64).

9. Козлова Л.П., Козлова О.А. Особенности задач распознавания звука // Международная конферен-

ция по мягким вычислениям и измерениям. 2020. Т. 1. С. 185—187.

10. Фотеску Н.К., Фешина Е.В. Распознавание звука и принцип работы мобильного приложения

«Shazam» / Цифровизация и глобализация мировой науки и техники: новые исследовательские мето-

ды и подходы: Материалы V Международной научно-практической конференции. Ростов-на-Дону:

ООО Изд-во ВВМ, 2020. С. 59—63.

11. Комаров П.С., Квач А.И. Обработка голосовых сигналов при помощи мел-частотных кепстраль-

ных коэффициентов (MFCC) // Аспирант и соискатель. 2020. № 6 (120). С. 25—28.

12. Зенков В.В. Применение аппроксимации дискриминантной функции Андерсона и метода опор-

ных векторов для решения некоторых задач классификации // Автоматика и телемеханика. 2020. № 1.

С. 147—160.

Дефектоскопия

№ 10

2021

24

А.С. Мартюгов, Е.В. Ершов, И.А. Варфоломеев и др.

13. Мишакин В.В., Гончар А.В., Клюшников В.А., Курашкин К.В., Фомин А.Е., Сергеева О.А. Кон-

троль состояния циклически деформируемых нержавеющих сталей акустическим и вихретоковым

методами // Измерительная техника. 2021. № 2. С. 62—67.

14. Ремшев Е.Ю., Соболев И.А., Олехвер А.И., Лукичев В.Ю. Разработка бортового комплекса не-

разрушающего контроля конструкции летательного аппарата методом акустической эмиссии // Noise

Theory and Practice. 2021. Т. 7. № 2 (24). С. 65—82.

15. Злобин Д.В., Волкова Л.В., Богдан О.П., Земсков Т.И., Казанцев С.В. Универсальная эксперимен-

тальная установка для проведения акустических исследований // Интеллектуальные системы в произ-

водстве. 2020. Т. 18. № 2. С. 28—36.

16. Пьянков В.А., Пьянков И.Н. Акустические методы контроля лопаток газотурбинных двигателей

// Технология машиностроения. 2021. № 2. С. 34—48.

17. Микулович В.И. Цифровая обработка сигналов. Минск: Изд-во БГУ, 2011. 214 с.

18. Авдеев Л.В., Иванов П.Б. Математическая модель восприятия звукорядов. Дубна: Изд-во ОИЯИ,

1990. 18 с.

Дефектоскопия

№ 10

2021