УДК 620.179.12

ДИАГНОСТИКА ВИБРАЦИОННОГО СОСТОЯНИЯ РОТОРОВ

ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С ПРИМЕНЕНИЕМ

ФАЗОЧАСТОТНОЙ ХАРАКТЕРИСТИКИ, ПОЛУЧЕННОЙ

БЕЗ ИСПОЛЬЗОВАНИЯ ДАТЧИКА ПОЛОЖЕНИЯ ВАЛА

© 2021 г. С.Л. Звонарев1,*, А.И. Зубко1,2,** , А.А. Зубко1,***

1Московский авиационный институт (Национальный исследовательский университет),

Россия 125993 Москва, Волоколамское шоссе, 4

2ПАО «ОДК-УМПО» филиал «ОКБ им. А. Люльки», Россия 450039 Уфа, ул. Ферина, 2

E-mail: *zvonarev2@yandex.ru; **zbk2@yandex.ru;***shkuratenko.anna@mail.ru

Поступила в редакцию: 08.07.2021; после доработки 02.09.2021

Принята к публикации 10.09.2021

Рассматриваются теоретические и практические подходы к построению фазочастотных характеристик двухконтур-

ного турбореактивного двигателя (ТРДД) и приводятся результаты проведенных экспериментов. Новизна работы за-

ключается в использовании фазы вибрации для диагностики технического состояния роторов ТРДД и исключение при-

менения для построения фазочастотной характеристики роторов информации от датчика его начального положения.

Для определения мгновенного значения фазы колебаний ротора используется метод орбитального анализа вибрации.

Применение анализа изменения фазы колебаний позволяет определять наличие резонансных процессов, а также де-

фекты и неисправности, вызывающие изменения параметров жесткости и демпфирования ротора. Приводятся примеры

диагностирования ТРДД с помощью анализа фазочастотных характеристик.

Ключевые слова: ротор ТРДД, дисбаланс, фазочастотная характеристика, жесткие и гибкие роторы, резонанс.

DOI: 10.31857/S0130308221100031

ВВЕДЕНИЕ

Сложность конструкции газотурбинных двигателей (ГТД) в целом и роторных систем в частно-

сти [1], индивидуальные особенности изготовления и сборки каждого изделия, обеспечение требо-

ваний безопасной эксплуатации в течение всего заложенного разработчиками ресурса [2] требует

постоянного контроля изменения их технического состояния.

Е.Ю. Марчуков (г. Москва) и С.П. Аксенов (г. Воронеж) считают, что конструкция современно-

го ГТД становится чрезвычайно чувствительной к малейшим погрешностям изготовления, сборки

или ухудшениям условий эксплуатации. Отмечается выраженная реакция (в виде появления не-

исправностей) к крайним случайным сочетаниям воздействующих на них внутренних и внешних

неблагоприятных факторов. Причем речь идет об отклонениях в пределах допуска на настройку,

изготовление или сборку [3].

Поэтому эффективность раннего обнаружения рисковых состояний, предшествующих отказам

базовых элементов сложных систем, представляется фундаментальным критериальным параме-

тром методологии диагностики технического состояния исследуемых объектов [4].

Повышение эффективности технических средств и методов мониторинга, диагностики и про-

гноза технического состояния является важным приоритетным направлением в области повышения

безаварийной эксплуатации современных авиационных и наземных газотурбинных двигателей.

ОСОБЕННОСТИ ДИАГНОСТИРОВАНИЯ ГТД

Из-за стремления разработчиков к снижению массы, ГТД имеют минимальные требования по

запасам прочности, и их эксплуатация требует постоянного проведения мониторинга технического

состояния [5]. В таких условиях особое значение для определения технического состояния ГТД

приобретает использование вибродиагностики [6]. С практической точки зрения наибольший интерес

представляют исследования пространств диагностических признаков на фазовой плоскости, обеспечива-

ющих достоверность и надежность прогноза технического состояния роторных систем ГТД [7, 8]. Как

показали проведенные нами исследования, изменение фазы колебаний в ряде случаев обладает

большей чувствительностью к развитию повреждений по сравнению с другими методами.

В структурном отношении ГТД отличается многоконтурностью энергетических связей между

звеньями системы. Под воздействием внутренних и внешних факторов такая система приобретает

нестабильность динамического поведения [9], а связи носят нелинейный характер, что порождает

возникновение ее многочастотных колебаний с различной амплитудой [10, 11].

26

С.Л. Звонарев, А.И. Зубко, А.А. Зубко

Отклонения при изготовлении и сборке ротора, ухудшение его технического состояния с уве-

личением наработки вызывает рост его вибрационной активности. Борьба с вибрацией является

важной проблемой в современном двигателестроении [12]. На роторную систему всегда воздей-

ствует ансамбль нагрузок от внешних и внутренних сил, различающихся в источниках возбуж-

дения колебаний. Их результирующий вектор, представляющий из себя обобщенное воздействие

нескомпенсированных сил, постоянно изменяющихся по величине и направлению в пространстве,

вызывающий колебания системы, которые передаются от ротора через детали подшипников на

статор, где возникает реакция — вибрация корпуса двигателя.

Анализ параметров колебаний (амплитуды, частоты, фазы), характеризующих вибрационное

состояние газотурбинного двигателя (ГТД), является широкодоступным, распространенным мето-

дом диагностирования элементов его роторной системы.

В частности, анализ изменения фазы колебаний ротора становится информативным в случаях,

когда в силу определенных причин изменяются жесткость и демпфирование системы. Это может

происходить при появлении дефектов, влияющих на податливость, изменение зазоров и люфтов в

роторной и опорной системах. Поэтому знание мгновенного значения фазы или получение фазово-

го портрета системы во многих случаях может оказаться очень полезным для определения ее тех-

нического состояния. Анализ амплитуды и фазы различных компонент широкополосного вибра-

ционного сигнала позволяет установить многие дефекты, в том числе на этапе их зарождения [13].

Основные отклонения в работе роторных систем ГТД, которые могут быть обнаружены с по-

мощью анализа изменения фазы их колебаний, это:

близость частот вращения ротора к резонансным частотам элементов конструкции;

трещины ротора;

несоосность ротора и опоры или валов в валопроводе, перекос колец подшипников опор;

изгиб (прогиб) ротора;

ослабление затяжки стяжных болтов ротора;

дисбаланс ротора;

усталостное выкрашивание подшипниковых опор роторов и др. [14].

Дефекты такого рода непосредственно влияют на работоспособность и долговечность двигате-

ля в целом и должны быть исключены в эксплуатации. При проведении вибромониторинга с целью

диагностирования в большинстве случаев очень сложно или невозможно определить отклонения

от нормальной работы ротора без анализа фазы колебаний, так как амплитуда его вибрации не

всегда увеличивается при появлении и развитии дефекта. Поэтому данный подход является акту-

альным для анализа технического состояния роторных систем ГТД.

Для диагностики любых механических систем используются два подхода к проведению изме-

рения вибрации и определению ее фазы:

абсолютные измерения, когда датчики устанавливаются в непосредственной близости к ротору;

относительные измерения, когда датчики измеряют вибрацию элементов, находящихся в меха-

нической связи с ротором и воспринимающих его воздействие [15].

Абсолютные измерения фазы очень широко используются и описаны во многих источниках

[16—18]. Такой подход используют многие российские и зарубежные фирмы. Например, в аме-

риканском институте «American Petroleum Institute (API)» были подготовлены рекомендации, на-

званные «Вибрации, осевое расположение, температура подшипника, системы мониторинга». Для

мониторинга они предусматривают установку под углом 90° друг к другу двух вихретоковых прок-

симетров (бесконтактных датчиков линейного перемещения), постоянно измеряющих величину

зазора между датчиком и ротором, а также датчика углового положения ротора, который нуждается

в метке на роторе и отслеживает изменение ее смещения (угла фазы) при вращении ротора [17, 19].

Но использование анализа изменения фазы в зависимости от частоты вращения ротора или вре-

мени для диагностирования ГТД затрудняется особенностями их конструкции. При многоротор-

ной конструктивной схеме двигателя сложно, а порой практически невозможно установить любой

датчик между вращающимися роторами, а если и удается это сделать, то конструкция получается

сложной и ненадежной.

В случае же, когда для использования определения углового положения вала применяется дат-

чик, установленный на трансмиссии (например, датчик частоты вращения ротора), из-за погреш-

ностей определения передаточного отношения зубчатых передач возникает отклонение в опреде-

лении фазы колебаний. Ошибка, накапливаясь, существенно искажает получаемые результаты, что

не позволяет выполнять диагностирование. При этом зачастую довольно сложно подобрать не-

обходимое (точное) передаточное отношение зубчатых передач датчика и измеряемого ротора, что

вовсе делает невозможным точное инструментальное определение его углового положения.

Дефектоскопия

№ 10

2021

Диагностика вибрационного состояния роторов...

27

Из-за вышерассмотренных конструктивных особенностей в системах контроля функциониро-

вания двухконтурных ГТД используются только относительные измерения параметров вибрации.

Это препятствует широкому распространению методов диагностики, связанных с определением

фазы вибрации колебаний ротора. Несмотря на их информативность и диагностическую ценность,

они в настоящее время не применяются в системах контроля функционирования и диагностики

ГТД.

Поэтому ставится задача: с целью проведения диагностирования роторных систем ГТД опреде-

лить мгновенное значение фазы радиальных колебаний ротора ГТД с использованием минималь-

ного количества датчиков, измеряющих относительную вибрацию.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ФАЗЫ КОЛЕБАНИЙ РОТОРА

Как известно, при вращении ротора из-за несовпадения его центра масс и линии центров вра-

щения происходят колебания, возбуждаемые дисбалансом ротора. В таком случае орбита носит

круговой характер, но из-за анизотропии жесткости системы она приобретает вид эллипса. При

этом измеряемые датчиками на корпусе колебания возбуждаются при взаимодействии самого «тя-

желого» места ротора (определяемом направлением вектора дисбаланса) с подшипниковой опорой.

Возникает колебательный процесс, имеющий свою амплитуду, частоту и фазу [20]. В идеальных

случаях данный процесс является гармоническим и описывается формулой:

x(t) = A0 cos (w0 t + φ0),

(1)

где A0 — амплитуда колебаний; w0 — круговая частота вращения; t — время; φ0 — начальная фаза

колебаний; (w0 t + φ0) — фаза колебаний.

Изменения его производной будут характеризоваться функцией:

xʹ(t) = dx(t) /dt = -A0 w0 sin (w0 t + φ0).

(2)

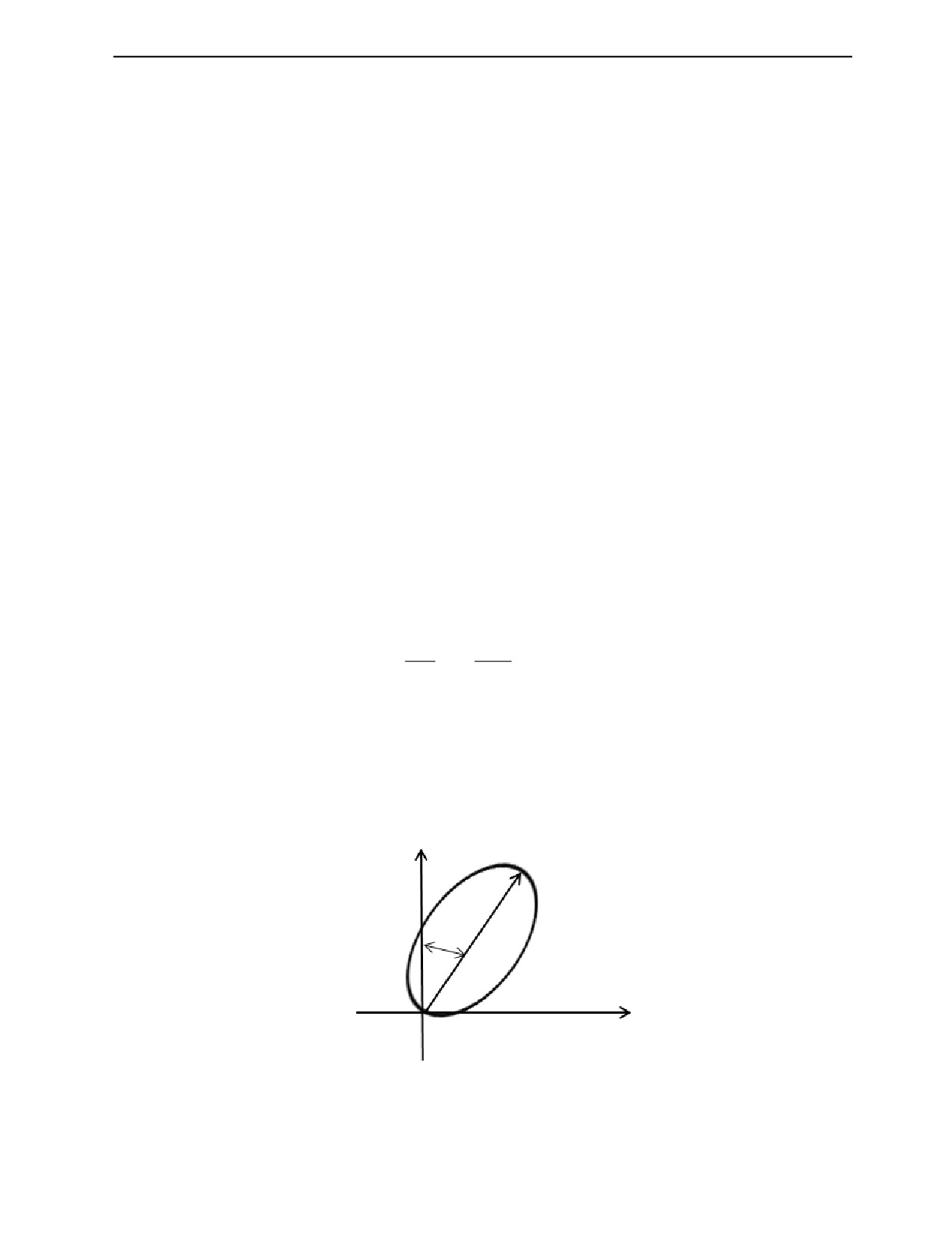

Представление такого колебания на фазовой плоскости будет описываться уравнением эллипса

[21—23] (см. рис. 1):

2

2

x t)

x′′ t)

+

=1.

(3)

A

A

w

0

0

0

Изменение амплитуды вибрации ГТД из-за большого количества воздействующих факторов,

таких как: изменение параметров атмосферы, полета, режима работы двигателя внутреннего со-

стояния роторной системы по причине вариаций температурных полей отдельных деталей, узлов

и т.д., носит случайный, нелинейный характер и должно описываться случайными непрерывными

0º

Amax

φ

270º

90º

180º

Рис. 1. График перемещения центра ротора в фазовой плоскости [21].

Дефектоскопия

№ 10

2021

28

С.Л. Звонарев, А.И. Зубко, А.А. Зубко

функциями. Поэтому одной из основных проблем является описание и извлечение информации из

экспериментальных данных об изменении какой-либо физической величины [24, 25].

В.И. Хименко (г. Санкт-Петербург) считает, что представление непрерывных случайных про-

цессов на фазовой плоскости является одним из эффективных методов представления информа-

ции. Структура фазовых траекторий отображает основные особенности поведения выборочной

функции рассматриваемого процесса [22]. При этом анализ полученной фазовой траектории по-

зволяет определить мгновенное значения фазы (см. рис. 2).

Задачи представления и исследования случайных процессов на фазовой плоскости приводят к

рассмотрению разнообразных структур фазовых траекторий. Для их описания, сравнения и общего

анализа, помимо качественных показателей необходимо иметь и количественные характеристики,

отражающие особенности вероятностного поведения фазовых траекторий при различных моделях

исследуемых процессов. В данном случае анализ функции изменения фазы колебаний ротора в за-

висимости от частоты его вращения является критериальной характеристикой рассматриваемого

процесса.

90º

4199 об/мин

Угол

фазы

3344 об/мин

180º

0º

Направление X

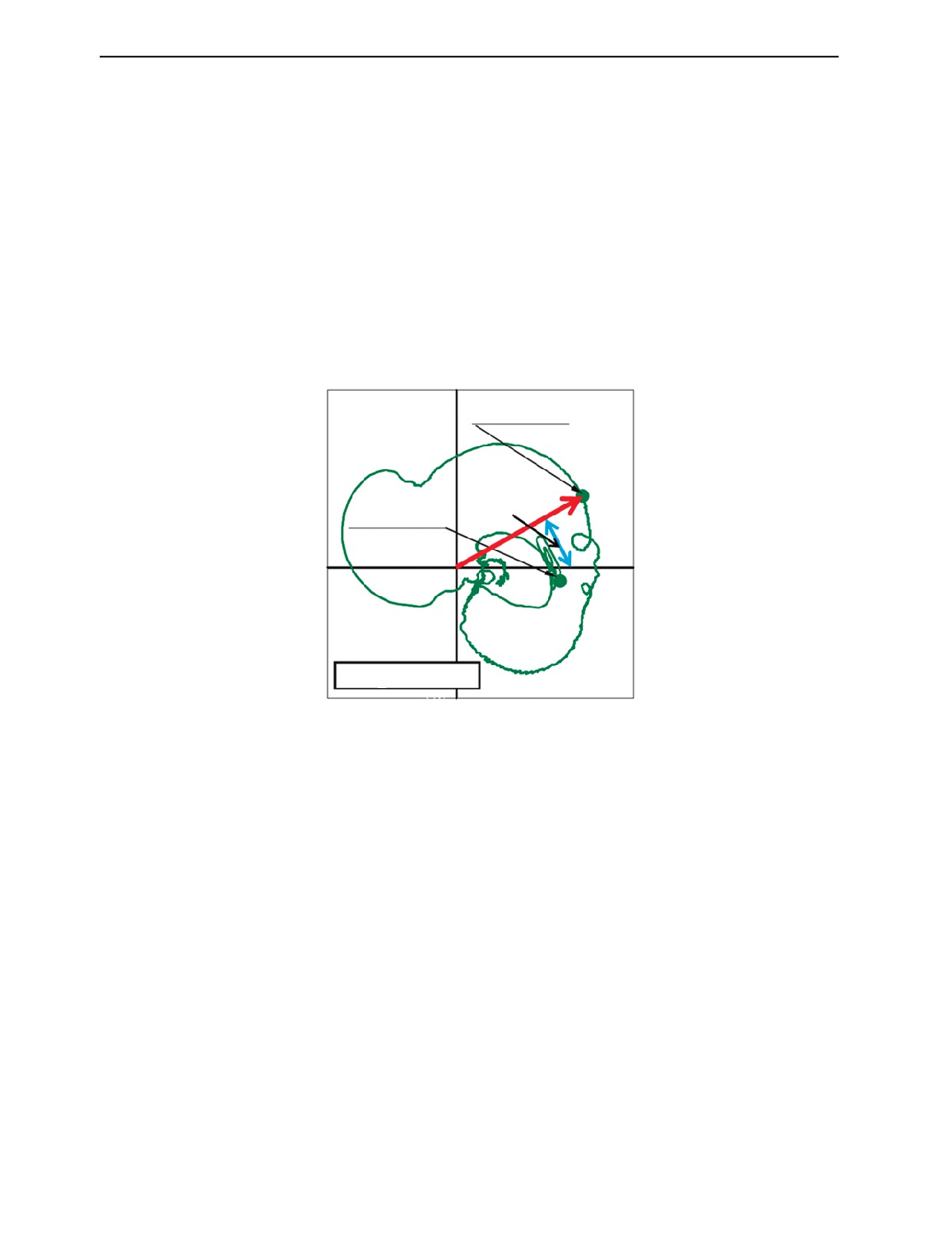

Рис. 2. Диаграмма Найквиста (снимок экрана). Изменение фазы колебаний ротора ВД выполнено проксиметром, в ча-

стотном диапазоне 2000—8000 об/мин. Датчик установлен в плоскости турбины. Параметром (точки на кривой) является

частота вращения ротора, мин-1.

Такой подход использует компания Bently Nevada для диагностики однороторных стационар-

ных агрегатов, позволяющих установить датчики относительного перемещения непосредственно

у поверхности ротора [26]. Как метод представления информации чаще всего используется диа-

грамма Найквиста, построенная по результатам обработки сигналов, полученных от таких датчи-

ков. Данная диаграмма построена в полярных координатах относительно опорного значения фазы

(по сигналу с датчика углового положения ротора). На этой диаграмме (см. рис. 2) каждой частоте

поставлен в соответствие вектор частотной составляющей (длина вектора — амплитуда, угол по-

ворота вектора — фаза). Если параметром является частота вращения — концы векторов, соответ-

ствующих разным частотам вращения, соединяются линией.

Диаграмму Найквиста часто используют для определения частот вращения, на которых име-

ют место резонансы. Они могут быть локальные — захватывающие отдельные элементы или

глобальные, в которых происходят колебания всей системы «ротор—подшипник—опора» [27].

В таком представлении, при прохождении частоты вращения через зону резонанса, траектория

точки на диаграмме характеризующей мгновенное состояние системы описывает полный круг.

Для системы с несколькими степенями свободы форма диаграммы Найквиста повторяется при

прохождении каждого резонанса, но уже с другими параметрами, что вызвано различной реак-

цией системы при изменении частоты вращения ротора. Так как ротор ГТД представляет систе-

му с малой степенью нелинейности — траектория диаграммы Найквиста имеет отклонения от

правильной формы.

Дефектоскопия

№ 10

2021

Диагностика вибрационного состояния роторов...

29

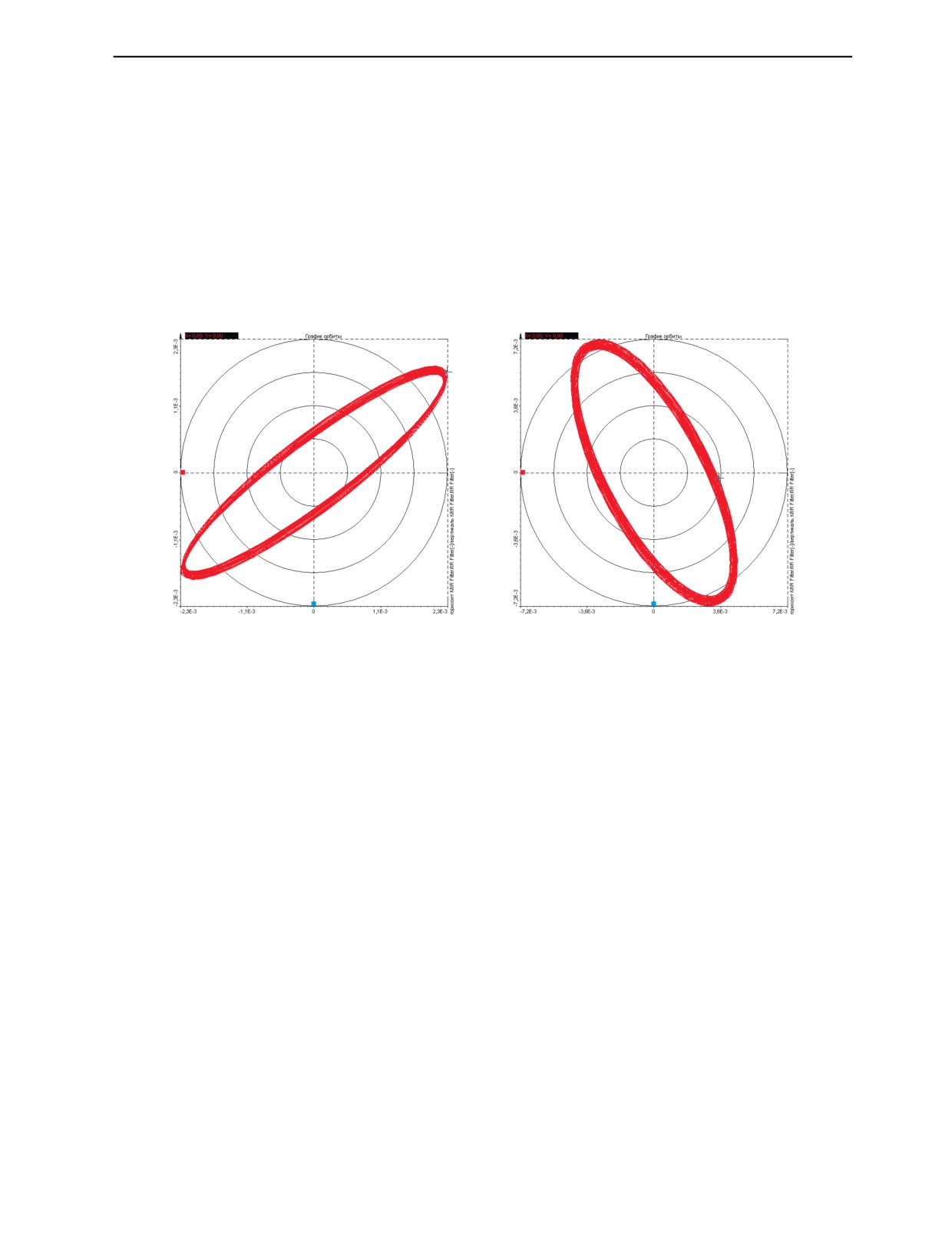

Из-за невозможности проведения абсолютных измерений вибрации ГТД нами предложен но-

вый способ построения орбиты вибрации [28], при котором траектория перемещения строится пу-

тем использования сигналов двух ортогонально установленных датчиков вибрации, размещенных

на корпусе двигателя и определяющих мгновенное положение конца вектора вибрации на фазовой

плоскости. Полученная орбита вибрации всесторонне характеризует прецессию ротора [23, 29], а

положение большого диаметра эллипса определяет фазу, а изменение его углового положения от-

носительно осей координат является изменением угла фазы соответственно (рис. 3). Так как для

проведения диагностирования необходима информация об изменении фазы, а не ее фактическое

значение, за нулевую отметку принимается точка начала измерений и относительно нее ведется

отсчет. При изменении частоты вращения ротора положение орбиты (и соответственно угла боль-

шого диаметра эллипса—фазы) может изменяться (рис. 3а, б).

а

б

Рис. 3. Графики изменения орбит вибрации в сечении опоры компрессора высокого давления ротора в процессе работы

ГТД.

Для идеального ротора при изменении его частоты вращения начальная фаза колебаний будет

сохраняться на всех частотах вращения ротора.

Если в данную идеализированную систему внести некоторые инерционные силы, вызванные

изменением относительного положения отдельных элементов ротора (демпфированием, сухим

трением и т.д.), то с увеличением его частоты вращения ротора будет изменяться значение фазы

колебаний [30].

С помощью предложенного метода определения фазы можно исследовать вопросы изменения

динамических параметров и устойчивости колебательных процессов роторных систем в частности,

что является существенным фактором для развития теоретических подходов к роторной динамике.

Чаще всего анализ изменения фазы вибрационных колебаний используется для балансировки

роторов или определения возможного появления в одном из диапазонов рабочих частот вращения

механической системы резонансных процессов, источником возбуждения которого является сам

ротор. До наступления резонансной частоты вращения ротор будет вести себя аналогично вышео-

писанному идеальному случаю. При этом направление взаимодействия реального ротора со стато-

ром может плавно смещаться с увеличением частоты вращения.

В случае наличия резонанса с наступлением резонансной частоты вращения ротора его дина-

мическое поведение будет изменяться. При совпадении частоты вращения с критической частотой

амплитуда резко увеличится, а фаза интенсивно повернется до 180 град (справедливо для идеаль-

ной системы без демпфирования, сухого трения и т.д.). После прохождения резонанса фаза оста-

нется в этом положении или продолжит незначительное плавное смещение.

Измеряя и исследуя фазу вибрации, можно косвенным путем также определить смещение точ-

ки взаимодействия ротора со статором. Данные сведения позволяют проводить не только иссле-

дования динамических процессов роторных систем, но и являются диагностических признаком

повреждений элементов опор ротора. Анализ этих данных дополняют сведения полученные дру-

Дефектоскопия

№ 10

2021

30

С.Л. Звонарев, А.И. Зубко, А.А. Зубко

гими методами и оказывают существенное влияние на повышение качества инженерного анализа

конструкции в целом.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ ФАЗЫ КОЛЕБАНИЙ РОТОРА

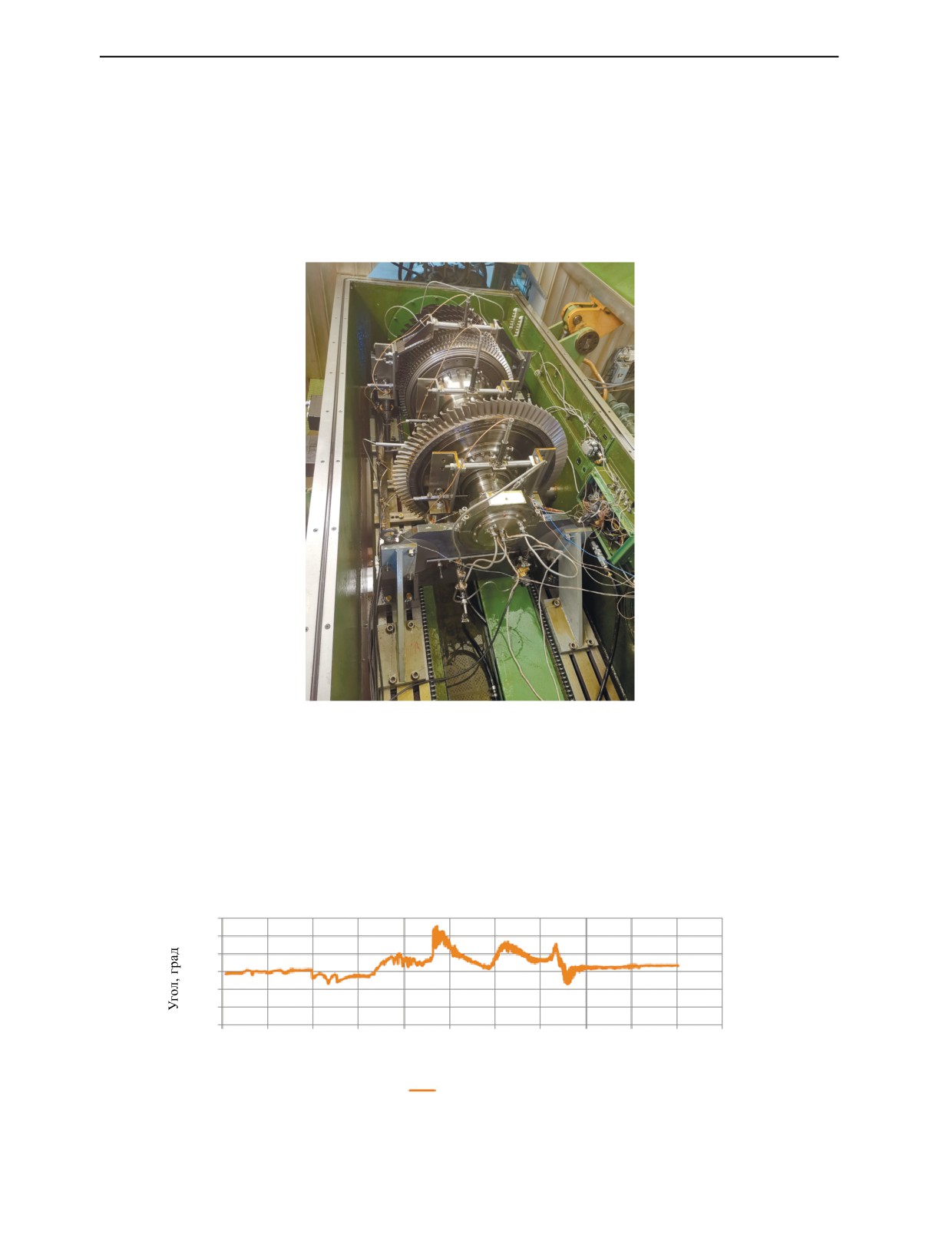

Для верификации предложенного метода были проведены исследования экспериментального

автономного ротора высокого давления (ВД) ТРДД, установленного на вакуумном разгонном стен-

де HL-4 (рис. 4).

Рис. 4. Внешний вид ротора, установленного на разгонном вакуумном стенде.

В процессе испытаний выполнялось построение фазочастотной характеристики во всем ра-

бочем диапазоне частот вращения ротора стандартным методом с использованием сигнала верти-

кально установленного проксиметра (датчика линейного перемещения) (рис. 5) и датчика положе-

ния ротора.

Фаза колебаний ротора, построенная по информации

от проксиметров и датчика его углового положения

120

100

80

60

40

20

0

20

40

60

80

100

120

140

160

180

200

220

240

Частота вращения ротора, об/мин

Турб. верт.

Рис. 5. Фазочастотная характеристика, построенная по сигналам датчика перемещения (проксиметра) и углового поло-

жения ротора.

Дефектоскопия

№ 10

2021

Диагностика вибрационного состояния роторов...

31

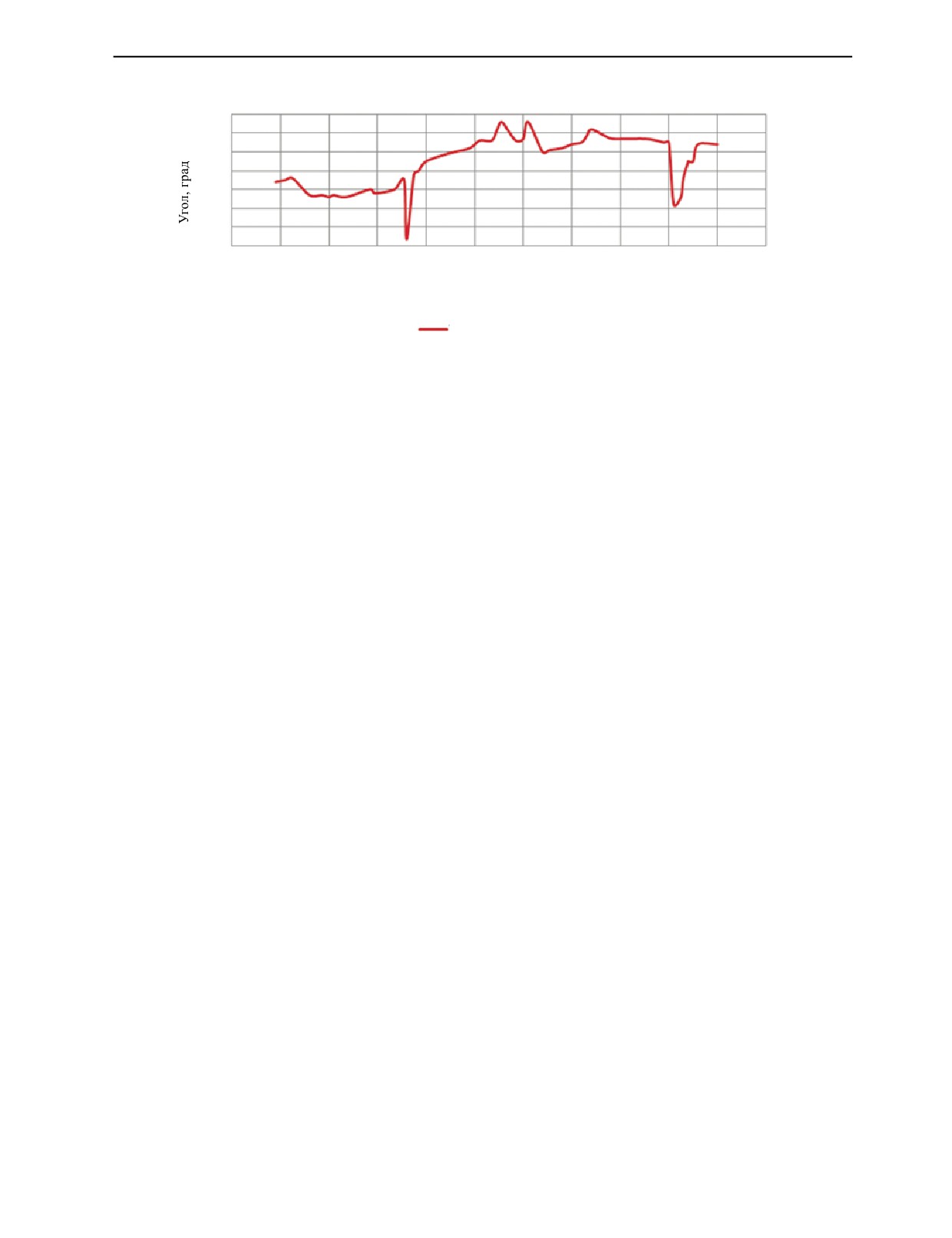

Фаза колебаний ротора, построенная с помощью

орбитального анализа вибрации

350

300

250

200

150

100

50

020

40

60

80

100

120

140

160

180

200

220

240

Частота вращения ротора, Гц

Турбина

Рис. 6. Фазочастотная характеристика, построенная с помощью орбитального анализа вибрации.

На рис. 6 приведена фазочастотная характеристика того же ротора, полученная с использовани-

ем орбитального анализа вибрации.

Сравнение полученных фазочастотных характеристик позволяет сделать вывод о качественной

сходимости полученных результатов, что в большинстве случаев является достаточным основани-

ем для проведения диагностики. В процессе проведения натурного эксперимента фазочастотная

характеристика, полученная с применением орбитального анализа вибрации, показала большую

чувствительность в диапазоне до 70 Гц, что вызвано необходимостью наличия воздушного зазора

между проксиметром и поверхностью вала, снижающим его чувствительность.

Диапазон рабочих частот проксиметров ограничен низкими частотами, верхний предел кото-

рых составляет для разных датчиков 100—150 Гц. Поэтому в диапазоне выше 160 Гц также на-

блюдается более высокая чувствительность фазочастотной характеристики, полученной с приме-

нением орбитального анализа вибрации. Дальнейшие проведенные исследования данного ротора

с помощью аналитического и экспериментального модального анализа

[31] также подтвердили

правильность полученных результатов.

ПРИМЕР ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЯ ПОДШИПНИКА ОПОРЫ РОТОРА

ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ИСПОЛЬЗОВАНИЕМ АНАЛИЗА ИЗМЕНЕНИЯ ФАЗЫ

КОЛЕБАНИЙ РОТОРА

Значительный уровень амплитуд колебаний ротора при возникновении резонансных явлений

и других процессов, возникающих при некачественном изготовлении и сборке ротора [32], вызы-

вает появление повышенных динамических нагрузок в системе, что в первую очередь приводит к

повреждению подшипников их опор из-за значительного увеличения контактных напряжений на

дорожках и телах качения.

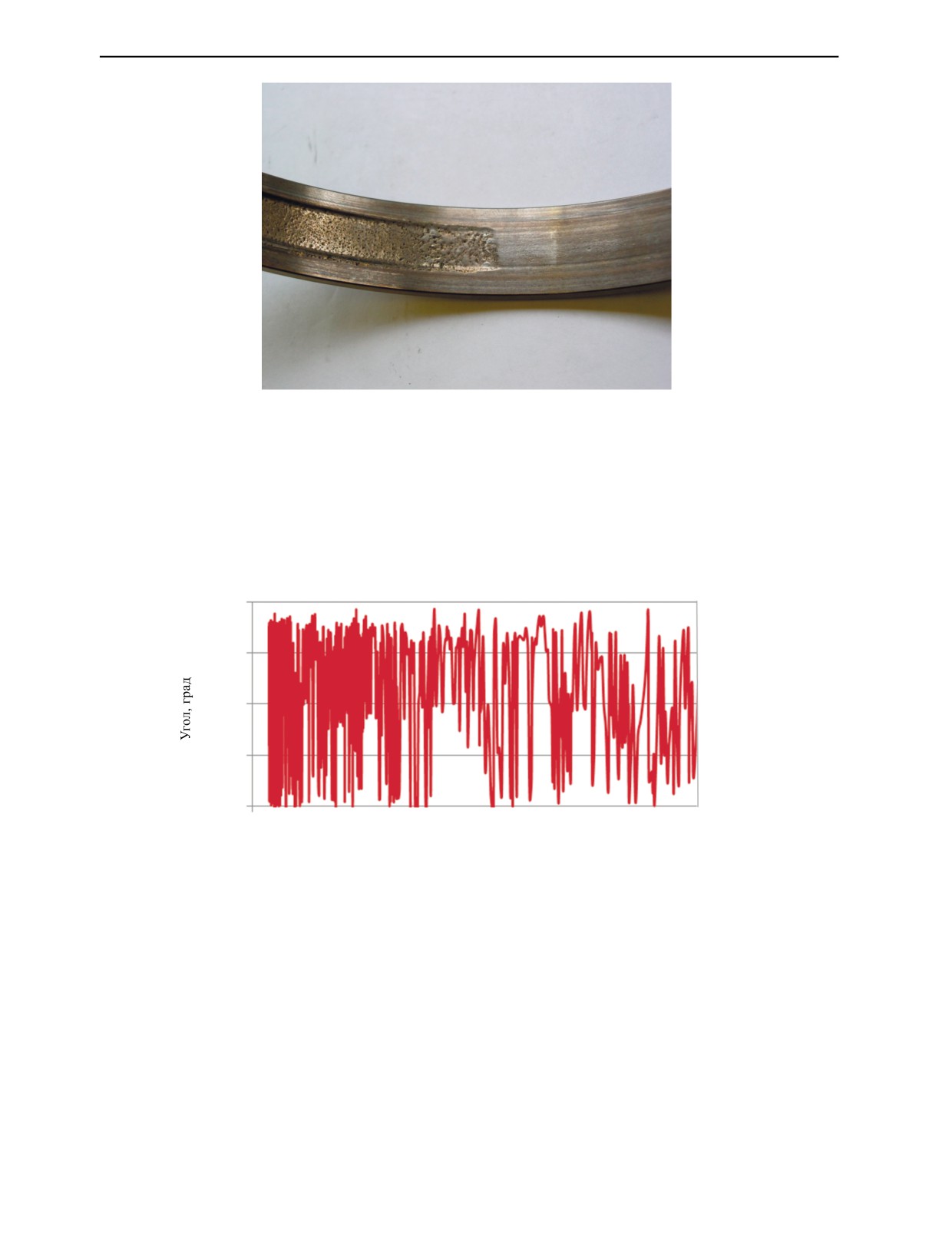

К примеру, на некоторых авиационных ТРДД в случаях отсутствия или позднего реагирования

систем диагностики на повышенные нагрузки из-за близости частот вращения ротора к резонанс-

ным частотам (попадания в рабочий диапазон частот) появляются повреждения деталей подшип-

ника межроторной опоры, и в большинстве случаев это усталостное выкрашивание контактирую-

щих поверхностей деталей подшипника, проявляющееся в виде питтинга.

Как показывает практика, в такой сложной динамической многокомпонентной системе, кото-

рой является ТРДД, зачастую трудно выявить дефект на ранних стадиях, а еще сложнее опреде-

лить место дефекта при его возникновении. Особенно низкой контролепригодностью отличаются

межроторные подшипники роторных опор, вибрация которых при передаче на корпус двигателя

значительно поглощается элементами конструкции двигателя.

При использовании существующих методов контроля, о дефекте подшипника становится извест-

но при его полном повреждении вплоть до заклинивания, а двигатель получает существенные по-

вреждения основных элементов конструкции и не подлежит ремонту и дальнейшей эксплуатации.

Применение метода анализа фазы вибрации позволило выявить питтинг еще на стадии, позво-

ляющей произвести своевременное выключение двигателя в полете и сохранить его ремонтопри-

годность, что не удавалось сделать другими методами диагностики.

Дефектоскопия

№ 10

2021

32

С.Л. Звонарев, А.И. Зубко, А.А. Зубко

Рис. 7. Питтинг на наружном кольце подшипника опоры ротора.

Как следует из представленной фотографии (рис. 8), повреждение беговой дорожки подшип-

ника развивалось не по всей окружности, а только в ограниченном секторе, это подтверждает, что

причиной этого является превышения расчетных нагрузок, вызванное динамическим увеличением

дисбаланса при работе двигателя.

400,0

300,0

200,0

100,0

0,00

0,00

Частота вращения ротора, Гц

Рис. 8. Изменение фазы поперечной вибрации при развитом питтинге на наружном кольце подшипника опоры.

В результате возникновения поражений процессами питтинга контактирующих поверхно-

стей деталей подшипника, вследствие их взаимодействия с повреждениями, возникает изменение

пространственного положения ротора, вызывающее изменение фазы колебаний, интенсивность

которого увеличивается с изменением количества повреждений. Изменение положения ротора

в подшипниковом зазоре при взаимодействии с повреждениями возникает постоянно, с каждым

оборотом, что вызывает постоянное смещение фазы колебаний, являющееся диагностическим

признаком изменения технического состояния. При сильных повреждениях беговых дорожек ко-

лец подшипника опоры, из-за периодических взаимодействий поврежденных поверхностей его

контактирующих деталей, параметры вибрации, в том числе и фаза, приобретают хаотический

характер, отображающий прецессионные движения роторов, вызванных неисправностью. Таким

образом, отмеченный характер изменения фазы вибрации может быть использован в качестве диа-

гностического признака повреждения рабочих поверхностей подшипника опоры.

Дефектоскопия

№ 10

2021

Диагностика вибрационного состояния роторов...

33

В рассмотренном примере подшипник имел повреждения поверхности беговой дорожки коль-

ца, смонтированного на роторе, но при этом вибрационное состояние двигателя соответствовало

норме. Изменение фазы колебаний роторов для данного повреждения оказалось единственным

диагностическим признаком, информативным на ранних стадиях развития дефекта.

В настоящее время такой подход реализован в модуле вибродиагностики наземного комплекса АРМ

«ДК-30СД серии М», используемого для наземного контроля работоспособности двигателей серии АЛ.

ОБСУЖДЕНИЕ ПОЛУЧЕНЫХ РЕЗУЛЬТАТОВ

Состояние механической системы и изменение ее динамических параметров влияет на чис-

ловые характеристики измеряемых параметров. Так, например, уменьшение жесткости из-за ос-

лабления резьбовых соединений элементов конструкции приведет как к снижению значений соб-

ственных частот колебательной системы, так и изменению амплитуд колебаний. К примеру, при

увеличении жесткости будет расти собственная частота системы, а демпфирование системы будет

влиять на величину амплитуды и сдвиг фазы ее колебаний. Это позволяет использовать фазу в ка-

честве контролируемого параметра.

Универсальных подходов, обеспечивающих оценку деградационных процессов технического

состояния роторных систем ГТД в условиях эксплуатации, обладающих высокой достоверностью

прогноза и практической адекватностью, в настоящее время не создано. Это объясняется сложно-

стью и индивидуальностью как динамической системы каждого экземпляра ГТД, так и практиче-

ским отсутствием представительных баз данных по параметрам вибраций, сложностью интерпре-

тации результатов, практическими трудностями применения громоздких и не всегда адекватных

(для эксплуатационных условий) математических моделей [33]. Комплексное использование ана-

лиза фазы вибрации совместно с другими методами значительно повышает качество проводимого

диагностирования и вероятность получения правильного прогноза.

Параметры орбит, а соответственно и значения фазы, полученные с помощью датчиков, уста-

новленных на корпусе, будут содержать информацию не только о динамических параметрах рото-

ра, но также и статора, что повышает их диагностическую ценность.

Диагностирование с использованием анализа изменения фазы вибрации еще недостаточно ши-

роко применяется в промышленности, но стабильность результатов получаемых прогнозов пред-

полагает широкие перспективы для распространения данного метода.

Для авиационных газотурбинных двигателей метод в ряде случаев может оказаться в числе

единственных, качественно работающих в таких условиях.

ЗАКЛЮЧЕНИЕ

Рассмотренный подход к определению фазового угла колебаний ротора позволяет с помощью

сигналов от датчиков вибрации, установленных на наружном корпусе, выполнять построение фа-

зочастотной характеристики с точностью, приемлемой для выполнения диагностирования ряда по-

вреждений, критичных для дальнейшей работы газотурбинного двигателя. Это дает возможность

выполнять контроль и прогнозирование работоспособности газотурбинного двигателя в режиме

реального времени и при необходимости обеспечить выдачу управляющего сигнала на изменение

режима работы двигателя в систему его автоматического управления.

Главная решенная задача — получение значение фазы с помощью относительных измерений,

при отсутствии возможности выполнить абсолютные измерения. Очевидно, существуют техниче-

ские объекты, у которых существуют такие же трудности в проведении абсолютных измерений, а

данный опыт может быть распространен и на них.

Как мы предполагаем, изменение в процессе старения жесткости материалов, из которых из-

готовлены отдельные детали, при появлении в них дефектов могут изменить фазу колебаний ротор-

ных систем. Данный вопрос представляется перспективным для проведения ранней диагностики,

но требует дополнительных исследований.

Применение разработанной методики позволит контролировать процесс образования и разви-

тия дефектов и повреждений во время эксплуатации ТРДД.

СПИСОК ЛИТЕРАТУРЫ

1. Махутов Н.А., Аксенов С.П., Гаденин М.М., Кондратьев А.Д. Исследование локальных

напряженно-деформированных и предельных состояний высокоскоростных роторных конструкций //

Насосы. Турбины. Системы. 2018. № 3 (28). С. 5—19.

Дефектоскопия

№ 10

2021

34

С.Л. Звонарев, А.И. Зубко, А.А. Зубко

2. Алексеенко В.В., Больших М.Д., Генкин М.Д. Вибрации в технике. Т. 5. Измерения и испытания.

М.: Машиностроение, 1981. 496 с.

3. Марчуков Е.Ю., Аксенов С.П. Обеспечение стабильного производства и условий эксплуатации

авиационной техники — залог повышения надежности и безопасности полетов // Насосы. Турбины.

Системы. 2018. № 4 (29). С. 10—19.

4. Новиков А.С., Пайкин А.Г., Сиротин Н.Н. Контроль и диагностика технического состояния газо-

турбинных двигателей. М.: Изд-во Наука, 2007. 469 с.

5. Арсентьев В.Г. Стационарные газотурбинные установки. М.: Машиностроение, 1989. 543 с.

6. Вибрации в технике. Справочник. Т. 1 / Под ред. В.В. Болотина. М.: Машиностроение, 1978. 352 с.

7. Спицын Н.А., Машнев М.Н., Красковский Е.А., Саверский А.С., Панфилов Е.А., Лейман В.А. Опо-

ры осей и валов машин и приборов. Ленинград: Машиностроение, 1979. 512 с.

8. Ward Heylen , Lammens Stefan, Sas Paul. Modal Analysis Theory and Testing. Belgium, 2007. 319 p.

9. Гончаров П.С., Артамонов И.А., Халитов Т.Ф. NX Advanced Simulation. Инженерный анализ.

М.: ДМК пресс, 2012. 504 с.

10. Мормуль Р.В., Павлов Д.А., Сальников А.Ф. Вибродиагностика и структурный анализ исследо-

вания нелинейных динамических процессов роторных турбомашин с магнитным подвесом // Дефекто-

скопия. 2018. № 7. С. 37—44.

11. Нихамкин М.А. Вибрационные процессы в газотурбинных двигателях. Пермь: Изд-во ПНИУ,

2011. 118 с.

12. Белоусов А.И., Кузнецов Н.Д., Иванов В.П., Шорин В.П., Пичугин Д.Ф., Рядченко В.Д. Вибраци-

онная прочность и надежность двигателей и систем летательных аппаратов. Куйбышев: Изд-во КуАИ,

1990. 147 с.

13. Хронин Д.В. Теория и расчет колебаний в двигателях летательных аппаратов. М.: Машиностро-

ение, 1970. 412 с.

15. Клюев В.В. (гл. ред.) Неразрушающий контроль / Справочник. Т. 7. М.: Машиностроение, 2006.

829 с.

16. Тимошенко С.П., Янг Д.Х., Уивер У. Колебания в инженерном деле. М.: Машиностроение, 1985.

472 с.

17. Mushinsca A. Rotordinamics. London: Taylor &Francis Group, 2005. 2085 p.

18. Боришанский К.Н. Колебания рабочих лопаток паровых турбин и меры борьбы с ними.

Art-Xpress, 2011. 126 с.

19. Русов В.А. Диагностика дефектов вращающегося оборудования по вибрационным сигналам.

20. Балицкий Ф.Я., Соколова А.Г. Диагностическая информативность полных спектров и орбит

при анализе сигналов относительных вибросмещений вала в опорах скольжения // Электронный журн.

Вестник научно-технического развития. 2010. № 2 (30). www.vntr.ru (вход 10.02.20).

21. Охтилев М.Ю., Хименко В.И. Мониторинг прецессии роторных систем газотурбинных двига-

телей и оценка состояния межроторных подшипников // Электронный журн. Проблемы региональной

22. Хименко В.И. Случайные данные: структура и анализ. М.: Техносфера, 2018. 423 с.

23. Охтилев М.Ю., Соколов Б.В., Юсупов Р.М. Интеллектуальные технологии мониторинга и управ-

ления структурной динамикой сложных технических объектов. М.: Наука, 2006. 410 с.

24. Мэнли Р. Анализ и обработка записей колебаний. М.: Машиностроение, 1972. 368 с.

25. Письменный И.Л. Многочастотные нелинейные колебания в газотурбинном двигателе. М.: Ма-

шиностроение, 1987. 128 с.

26. Bently D. Fundamentals of Rotating Machinery Diagnostics. Minden: Bently Pressurized Bearing

Press, 2002. 726 p .

27. ГОСТ Р ИСО 13373-3—2016 Контроль состояния и диагностика машин. Вибрационный

контроль состояния машин. Часть 3. Руководство по диагностированию по параметрам вибрации.

М.: Стандартинформ, 2017. 32 с.

28. Патент на изобретение RU 2551447 C1. Способ вибрационной диагностики технического состо-

яния ротора двухвального газотурбинного двигателя.

29. Зубко А.И. Оценка возможности использование орбитального анализа вибрации для исследова-

ния роторных систем газотурбинных двигателей // Насосы. Турбины. Системы. 2015. № 1. С. 97—109.

30. Scheffer C. Practical Machinery Vibration Analysis & Predictive Maintenance. Amsterdam, 2004.

256 p.

31. Зубко А.И., Аксенов С.П., Звонарев С.Л., Нецвет В.А., Зубко И.О. Опыт применения экспери-

ментального модального анализа для контроля качества изготовления и сборки роторов ГТД // Насосы.

Турбины. Системы. 2020. № 1. С.14—21.

32. Filden A. Nonlinear Oscillations in Mechanical Engineering. Buhl: Germany, 2000. 274 p.

Дефектоскопия

№ 10

2021