Электромагнитные методы

УДК 620.179.14

КОНТРОЛЬ ДЕФЕКТОВ В ПРОШЕДШЕМ ЧЕРЕЗ МЕТАЛЛ

ИМПУЛЬСНОМ МАГНИТНОМ ПОЛЕ

© 2021 г. В.В. Павлюченко1, Е.С. Дорошевич1,*

1Белорусский Национальный Технический Университет, Беларусь 220013 Минск,

пр-т Независимости, 65

E-mail: *ess.doroshevich@gmail.com

Поступила в редакцию 05.07.2021; после доработки 30.08.2021

Принята к публикации 30.08.2021

Представлены экспериментальные зависимости U(t) электрического напряжения от времени t, снимаемого с ин-

дукционной магнитной головки (МГ), движущейся относительно магнитного носителя (МН) с записями магнитных по-

лей дефектов объекта из алюминия. Контактный доступ к поверхности металлического объекта, над которой находится

слой воздуха и твердого диэлектрика в произвольной пропорции и общей толщиной более 5 мм, исключен полностью.

Доступ к тыльной стороне объекта также отсутствует, так как она представляет собой массивный диэлектрик. На объ-

ект с МН воздействовали импульсом магнитного поля сложной формы длительностью от 1 до 200 мкс. Исследования

проведены в прошедшем через металл поле. Получены растровые изображения скрытых отверстий диаметром 3 и

6 мм в слоях алюминия толщиной 0,67 мм образцов, составленных из слоев алюминия разной толщины и разделенных

слоями диэлектрика (воздуха). Толщина металлических слоев образцов составляла 1,96 и 2,96 мм. Измерения проведены

в труднодоступных местах образцов. Составлен алгоритм разработанного метода. Метод позволяет значительно повы-

сить чувствительность и точность контроля параметров дефектов и осуществлять их контроль участков объектов, где

контроль другими методами невозможен.

Ключевые слова: дефект, алюминий, импульсное магнитное поле, прошедшая волна, магнитный носитель.

DOI: 10.31857/S0130308221100043

ВВЕДЕНИЕ

Магнитографический контроль первоначально был применен для контроля дефектов сварных

швов изделий из ферромагнитных конструкционных сталей. С его помощью могут быть надеж-

но выявлены непровары, трещины, поры, шлаковые включения и другие дефекты сплошности

[1—3]. Недостатком этого метода является то, что обнаружению дефектов препятствует нали-

чие усиления валика сварного шва, приводящего к неоднородному намагничиванию этойчасти

объекта, а также наличие неоднородностей поверхности шва и прилегающих к нему участков

металла.

Нами осуществлен контроль объектов из диа- и парамагнитных материалов в импульсных маг-

нитных полях с помощью магнитного носителя и показаны преимущества этого метода перед дру-

гими. Магнитографический метод обладает высокой чувствительностью, обеспечивает высокое

разрешение, позволяет осуществлять запись полей дефектов на значительных площадях поверх-

ности объектов и производить измерения в труднодоступных участках объекта.

Авторами проведены расчеты гистерезисной интерференции (HI) импульсного магнитного

поля на магнитном носителе для перекрывающихся с разными временными задержками импуль-

сами магнитного поля разной полярности с получением сложных импульсов разной формы [4].

Ветви гистерезисных зависимостей электрического напряжения, снимаемого с магнитной головки

(МГ) для используемого магнитного носителя U(H), где Н — напряженность магнитного поля,

представлены функциями арктангенса. Полученные расчетные распределения электрического на-

пряжения, снимаемого с МГ при ее движении вдоль координаты x, позволяют определить с высо-

кой точностью толщину алюминиевыхпластин, в том числе алюминиевой фольгитолщиной 0,01

мм. Использование HI позволяет повысить чувствительность измерений и точность контроля тол-

щины в несколько раз по сравнению с безгистерезисными методами.

Еще большую чувствительность и точность определения толщины алюминиевой фольги обе-

спечивает метод, описанный в [5] при воздействии на магнитный носитель (МН) с объектом се-

риями разнополярных импульсов магнитного поля линейного индуктора из одного, двух, трех,

четырех, пяти и пятнадцати импульсов. Здесь представлен также алгоритм последовательности

воздействий.

Как показали наши исследования, определение параметров дефектов в диамагнитных и пара-

магнитных объектах во многом связано с контролем толщины этих объектов.

36

В.В. Павлюченко, Е.С. Дорошевич

В [6] представлены результаты исследования магнитных полей искусственных дефектов сплош-

ности в пластинах из алюминия толщиной от 1,5·10-5 до 2,0·10-3 м при воздействии на них импуль-

сами магнитного поля со временем нарастания в интервале (1,5—100)·10-6 с с использованием МН.

Диаметры неоднородностей от 1·10-4 до 3·10-3 м при их высоте от 1,5·10-5 до 2,5·10-3 м. Здесь пред-

ставлены зависимости от времени сигнала полей дефектов, снимаемого с МГ с исключением сиг-

нала фона. На основании проведенных исследований получены зависимости амплитуды электри-

ческого напряжения датчика от глубины залегания дефектов и толщины слоя материала над ними

в указанных диапазонах воздействий. При этом осуществляли запись мгновенных распределений

магнитных полей одновременно на значительной площади поверхности объектов.

В [7] проведены исследования сигналограмм, снимаемых с МГ, сканирующейМН с записан-

ными на нем распределениями магнитных полей дефектов сложной формы в виде прорезей в пла-

стинах из алюминия, свинца и меди. Раскрытие дефектов составляло 10—100 мкм при толщине

пластин от 60 мкм и выше.

В [8] представлены результаты контроля дефектов сплошности с использованием пленочного

флюкс-детектора в сравнении с результатами контроля с помощью магнитного носителя. Здесь

показано, что указанными средствами можно вестидостаточно точный и оперативный контроль от-

верстий, щелей и других дефектов в ферромагнитных, парамагнитных и диамагнитных металлах.

Таким образом, как показали наши исследования, МН может быть успешно применен для кон-

троля дефектов сплошности в объектах из диамагнитных и парамагнитных металлов в импульсных

магнитных полях.

При этом контроль осуществляли в отраженной волне.Магнитографический метод позволяет

записывать мгновенные распределения магнитных полей на площадях в несколько квадратных де-

циметров с разрешением по координате 0,005 мм и высокими дифференциальной и интегральной

чувствительностями. Такими характеристиками не обладает ни один из известных методов контро-

ля, в том числе вихретоковые методы [9—12], магнитодинамические [13], магнитоиндукционные

[14] и другие магнитные методы [15, 16].

Для повышения скорости контроля информацию с МН можно считывать с помощью магни-

тооптической пленки.Однако чувствительность и точность измерений при этом уменьшаются по

сравнению со считыванием индукционной магнитной головкой.

Во многих случаях условия позволяют проводить испытание материалов в прошедшей волне

или одновременно в прошедшей и отраженной волнах, что может значительно повысить качество

контроля.

Магнитографический контроль может быть не заменимым при контроле труднодоступных

частей объекта, например, поверхностей с узкими щелями между ними, где помещается только

тонкий МН. Этот метод обладает рядом других преимуществ перед широко используемыми вих-

ретоковыми (не надо сканировать поверхность объекта при записи полей) и ультразвуковыми (не

требуется механического контакта с поверхностью объекта) методами.

Целью работы является повышение точности, оперативности и разрешающей способности

контроля дефектов сплошности в объектах из диамагнитных и парамагнитных металлов. Постав-

ленная цель достигается тем, что решают задачу контроля в прошедшем через объект импульсном

магнитном поле с выделением полейсигналов дефектов из полного сигнала, алгебраическими дей-

ствия с этими сигналами, использованием гистерезисной интерференции импульсного магнитного

поля и построением алгоритмов воздействующих магнитных полей и условий их распространения.

Таким образом, разрабатываемый метод подобно рентгеновскому методу должен обеспечить

получение изображений дефектов в прошедшем через объект поле. Более того, с его помощью

можно будет осуществлять контроль дефектов в труднодоступных местах объектов сложной кон-

фигурации, например, в узких щелях, изогнутых и многослойных участках объектов, а также при

контроле объектов с нескольких его сторон одновременно или с заданной временной задержкой.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ

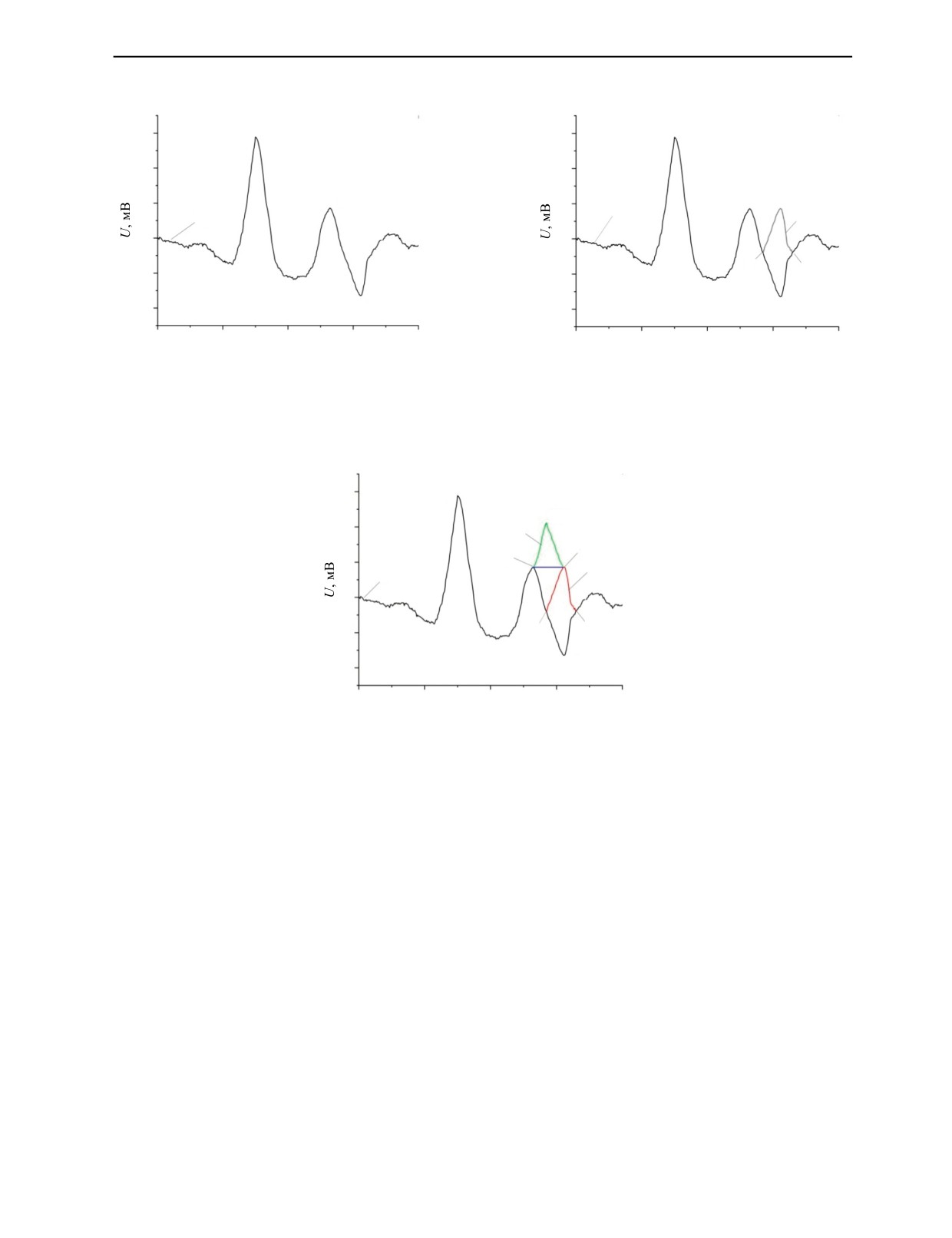

Воздействовали на образцы с приложенным МН импульсами магнитного поля со временем на-

растания от 1 до 100 мкс. На рис. 1 — 3 показаны зависимости величины электрического напряже-

ния U(t), снимаемого с МГ, сканирующей МН с записями магнитных полей, от времени t для образ-

ца толщиной 2,96 мм. Образец состоял из алюминиевой пластины толщиной 0,67 мм с дефектом в

виде отверстия диаметром 6 мм и алюминиевыми пластинами толщиной 1,23 и 1,06 мм над и под

пластиной с дефектом соответственно. Масштаб преобразования: одной миллисекунде развертки

соответствует отрезок расстояния, равный 1,1 см. Ближняя поверхность указанного образца и всех

Дефектоскопия

№ 10

2021

Контроль дефектов в прошедшем через металл импульсном магнитном поле

37

6

6

2

2

4

4

3

7

2

3

2

1

1

5

0

0

6

8

-2

-2

4

-4

-4

4

0

1

2

3

4

0

1

2

3

4

t, мс

t, мс

Рис.1. Зависимость U(t) 1 для образца из алюминия тол-

Рис. 2. Прямая 1 и инвертированная 5 зависимости U(t)

щиной 2,96 мм с дефектом.

для образца из алюминия толщиной 2,96 мм с дефектом.

6

2

10

4

9

7

2

3

5

1

0

6

8

–2

4

-4

0

1

2

3

4

t, мс

Рис. 3. Прямая 1 и инвертированные 5 и 9 зависимости U(t) для образца из алюминия толщиной 2,96 мм с дефектом.

остальных образцов, информация о которых показана на последующих рисунках, недоступна для

механического контакта, так как над ней находится слой воздуха и твердого диэлектрика. Толщина

этого слоя составляет более 5мм. Воздух и диэлектрик могут чередоваться в нем произвольным

образом, что никак не отразится на результатах используемого метода, чего нельзя сказать, напри-

мер, об ультразвуковом методе. Доступ к тыльной стороне образца, кроме узкого зазора между ней

ислоем металла, также отсутствует, так как она представляет собой массивный диэлектрик.

На рис. 1 показана зависимость U(t) с пиком 2 края МН и пиками 3 и 4 сигнала дефекта. Даль-

нейшая обработка полученной информации представлена на рис. 2, где показана прямая зависи-

мость U(t) 1 с пиком 2 края МН и пиками дефекта 3 и 4, а также участок инвертированной зави-

симости U(t) 5 с точкой 6, соответствующей положению оси дефекта, инвертированным пиком

дефекта 7 и точкой 8, общей для зависимостей 1 и 5.

На рис. 3 изображены те же зависимости U(t), что и на рис. 2, с теми же обозначениями и до-

бавлена вторая инвертированная зависимость 9 с пиком 10 и отрезок прямой 3 - 7. Ширина дефекта

соответствует отрезку времени между пиками 3 (2,63 мс) и 7 (3,1 мс) и согласно масштабу преоб-

разования составляет 5,17 мм, что примерно на 0,8 мм меньше диаметра отверстия.

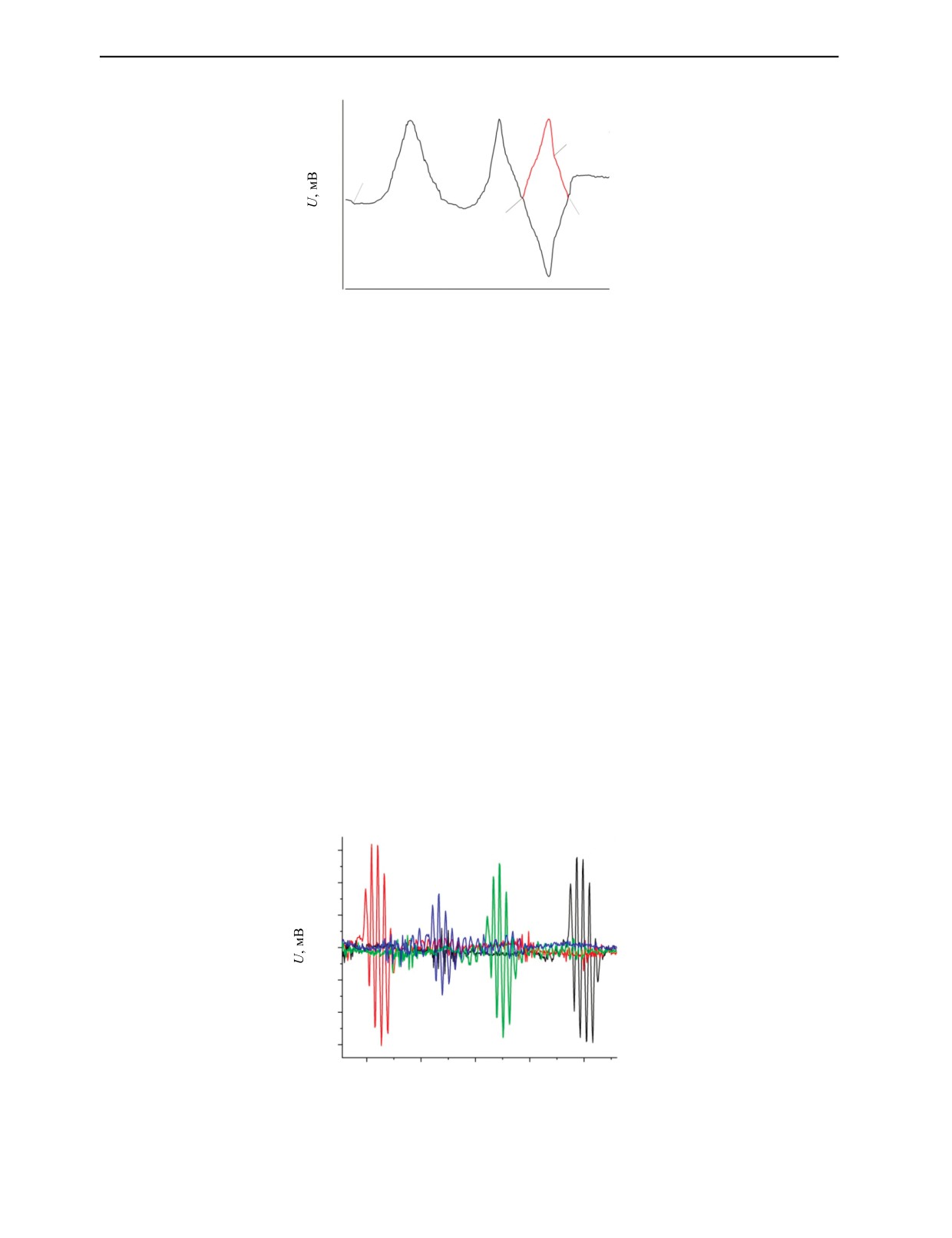

Результаты измерений для образца из алюминия меньшей толщины (верхний слой 1 мм, пла-

стина 0,67 мм с дефектом диаметром 6 мм, нижний слой 0,06 мм) представлены на рис. 4. Здесь

показана прямая зависимость U(t) 1 с пиком 2 края МН и пиками дефекта 3 и 4, а также участок

Дефектоскопия

№ 10

2021

38

В.В. Павлюченко, Е.С. Дорошевич

10

3

7

2

5

5

1

0

6

8

–5

-10

4

0,5

1,0

1,5

2,0

2,5

3,0

t, мс

Рис. 4. Прямая 1 и инвертированная 5 зависимости U(t) для образца из алюминия толщиной 1,96 мм с дефектом.

инвертированной зависимости U(t) 5 с пиком 6, соответствующим положению оси дефекта, инвер-

тированным пиком 7 сигнала дефекта и точкой 8, общей для зависимостей 1 и 5. Ширина дефекта

соответствует отрезку времени между пиками 3 (2,12 мс) и 7 (2,67 мс) и согласно масштабу преоб-

разования составляет 6,05 мм, что с точностью до 0,05 мм соответствует диаметру отверстия.

Таким образом, полученные результаты позволяют с высокой точностью контролировать па-

раметры внутренних дефектов в виде скрытых отверстий диаметром в несколько миллиметров в

алюминиевых образцах толщиной от доли миллиметра до нескольких миллиметров. При этом с

увеличением толщины слоя металла за дефектом расстояние между дифференциальными макси-

мумами сигнала дефекта 3 и 4 уменьшается.

При построении графиков на рис. 1—4 была произведена обработка полученной информации

с усреднением сигнала по нескольким точкам и его сглаживание, а также с применением других

операций. В результате этих действий в несколько раз (в 2 - 10 раз) уменьшено влияние фона при-

борных и сетевых наводок и помех, эфирного фона электромагнитных помех, фона локальных де-

фектов МН (локальных изломов и повреждений рабочего слоя при его локальном физическом из-

носе), а также влияние резонансного фона самовозбуждения измерительной системы, фона помех,

создаваемых нарушением контакта МГ и МН при контактном коллекторном съеме напряжения с

вращающейся МГ.

На последующих рисунках (рис. 5—8) приведены зависимости U(t) без устранения фонов по-

мех, то есть без дополнительной обработки полученной информации.

На рис. 5 показаны зависимости U(t) для образца из алюминия толщиной 1,96 мм с дефектом

(отверстие диаметром 6 мм) с разной величиной смещения линии сканирования МГ относительно

15

2

1

10

3

4

5

0

-5

-10

-15

1

2

3

4

5

t, мс

Рис. 5. Зависимости U(t) для образца из алюминия толщиной 1,96 мм с дефектом: 1, 2, 3 и 4 — смещение относительно

оси дефекта равно соответственно 0, 1, 2, 3 мм.

Дефектоскопия

№ 10

2021

Контроль дефектов в прошедшем через металл импульсном магнитном поле

39

оси дефекта. В качестве датчика использован дискретный датчик магнитного поля (ДДМП), состо-

ящий из магнитных полос. Амплитуда пиков ДДМП при воздействии на него одним импульсом

магнитного поля пропорциональна максимальной величине напряженности измеряемого магнит-

ногополя. В случае воздействия несколькими импульсами амплитуды пиков соответствуют напря-

женностям магнитного поля, определяемым по установленным нами арктангенсным зависимостям

ветвей гистерезиса используемого магнитного носителя [5].

Сравнение пиков сигнала дефекта 3 и 4 на рис. 1 и максимальных пиков распределения 1, соот-

ветствующих сканированию МГ по оси дефекта, позволяет определить преимущества использо-

вания сплошного и дискретного датчиков магнитного поля. Так, дифференциальные зависимости

(см. рис. 1) дают довольно точные границы дефекта, а интегральные (см. рис. 5) обладают большей

чувствительностью и дают возможность находить распределение напряженности магнитного поля

над (под) дефектом и на других участках поверхности объекта.

Для повышения чувствительности измерений откорректируем параметры элементов измеритель-

ной системы в сторону приближения частоты ее собственных колебаний к частоте получаемых сигна-

лов и сравним полученные зависимости с зависимостями на рис. 5. Так, на рис. 6 показаны зависимости

U(t) для образца из алюминия толщиной 1,96 мм с внутренним дефектом диаметром 6 мм. Зависимо-

сти 1 и 3 получены с начальной чувствительностью, соответствующей чувствительности измерений

на рис. 5, а 2 и 4 — с повышенной чувствительностью. Из сравнения рис. 5 и рис. 6 видно, что отно-

сительное распределение пиков осталось прежним, а их амплитуда увеличилась примерно в 1,35 раза.

При этом пики резонансных частот (дополнительные пики) в зависимостях на рис. 6 не проявляются.

20

2

4

1

3

10

0

-10

-20

1

2

3

4

5

t, мс

Рис. 6. Зависимости U(t) для образца с дефектом:

1, 2 — сдвиг относительно оси дефекта 1мм; 3 и 4 — сдвиг 2 мм.

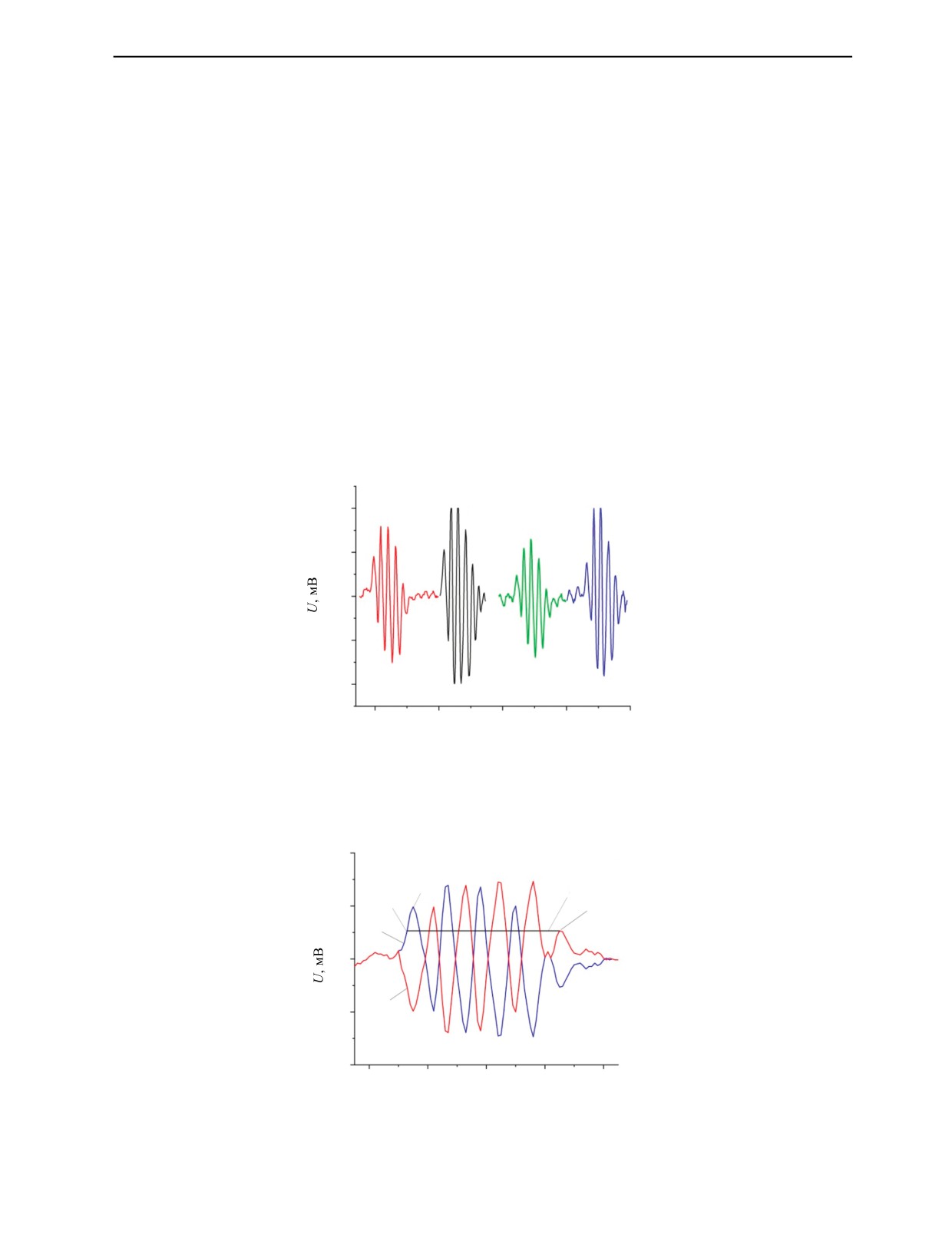

20

3

6

5

10

4

1

0

2

-10

-20

4,6

4,8

5,0

5,2

5,4

t, мс

Рис. 7. Прямая 1 и инвертированная 2 зависимости U(t) с пиками 3 и 4 и отрезком изображения дефекта 6 между точка-

ми 5 и 4 по горизонтальной оси дефекта.

Дефектоскопия

№ 10

2021

40

В.В. Павлюченко, Е.С. Дорошевич

Перенесем зависимость U(t) 1 рис. 5 на рис. 7 и обозначим ее цифрой 1. Построим инвертиро-

ванную ей зависимость 2. Найдем временную координату пика 4 (5,25 мс; 5,3125 мВ), построим

отрезок прямой U = 5,3125 мВ до пересечения с зависимостью 1 в точке (4,73 мс; 5,3125 мВ).

Этот отрезок прямой является отрезком изображения дефекта и соответствует положению его

диаметра по горизонтали. Установим шаг сканирования МН магнитной головкой, равный 0,43 мм,

и на основании полученных табличных данных измерений построим изображение 9 дефекта

на рис. 8 в виде 15 отрезков линий (растровое изображение, вид сверху).

На рис. 8 показана также зависимость U(t), изображенная на рис. 2, с такими же обозначениями

1—8. Здесь для привязки к координатам МН представлена растроваяполоса 10, соответствующая

переднему краю МН с выбранным уровнем сигнала в точке (1,48 мс; 5,156 мВ) вблизи пика 2 и рас-

тровая полоса 11 с уровнем сигнала в точке (3,83 мс; -0,5 мВ).

2

4

7

3

1

5

0

6

8

–4

4

10

9

11

–8

0

1

2

3

4

t, мс

Рис. 8. Прямая 1 и инвертированная 5 зависимости U(t) для образца из алюминия толщиной 2,96 мм с растровым изо-

бражением дефекта 9.

Растровое изображение дефекта 9 и полос 10 и 11 выполнено в следующем масштабе: одной

миллисекунде развертки соответствует отрезок 1,1 см расстояния по горизонтали, а одному милли-

вольту сигнала соответствует отрезок 2,25 мм расстояния повертикали. Положению вертикальной

оси изображения дефекта 9 соответствует координата точки 6 на рис. 8.

Таким образом, получено изображение дефекта в прошедшем через объект поле, аналогичное

рентгеновскому изображению этого дефекта.

Растровое изображение внутреннего дефекта в прошедшей волне может быть получено не

только с помощью ДДМП, как это показано выше. Для этого может быть использована диф-

ференциальная зависимость U(t) 1, соответствующая движению МГ вдоль горизонтальной оси

дефекта, а также зависимости U(t) при движении МГ вдоль параллельных этой оси направлений

с заданным шагом сканирования. При этом положению дефекта соответствуют координаты точек

3 и 4 зависимости 1 на рис. 1 и аналогичные точки зависимостей U(t) сканирования в параллель-

ных направлениях. Тоже самое может быть сделано с использованием точек 3 и 7 зависимости

1 на рис. 2. При другом способе выделения информации сигнал U(t) 1 на рис. 1 может быть

проинтегрирован с помощью электронного интегрирующего устройства в процессе считывания

информации с МН или при ее последующей обработке и получена зависимость, близкая по сво-

им параметрам к зависимости 9 на рис. 3. В результате будет построен отрезок горизонтальной

прямой между точками 3 и 7 зависимости 1 на рис. 3, соответствующий положению диаметра

дефекта.

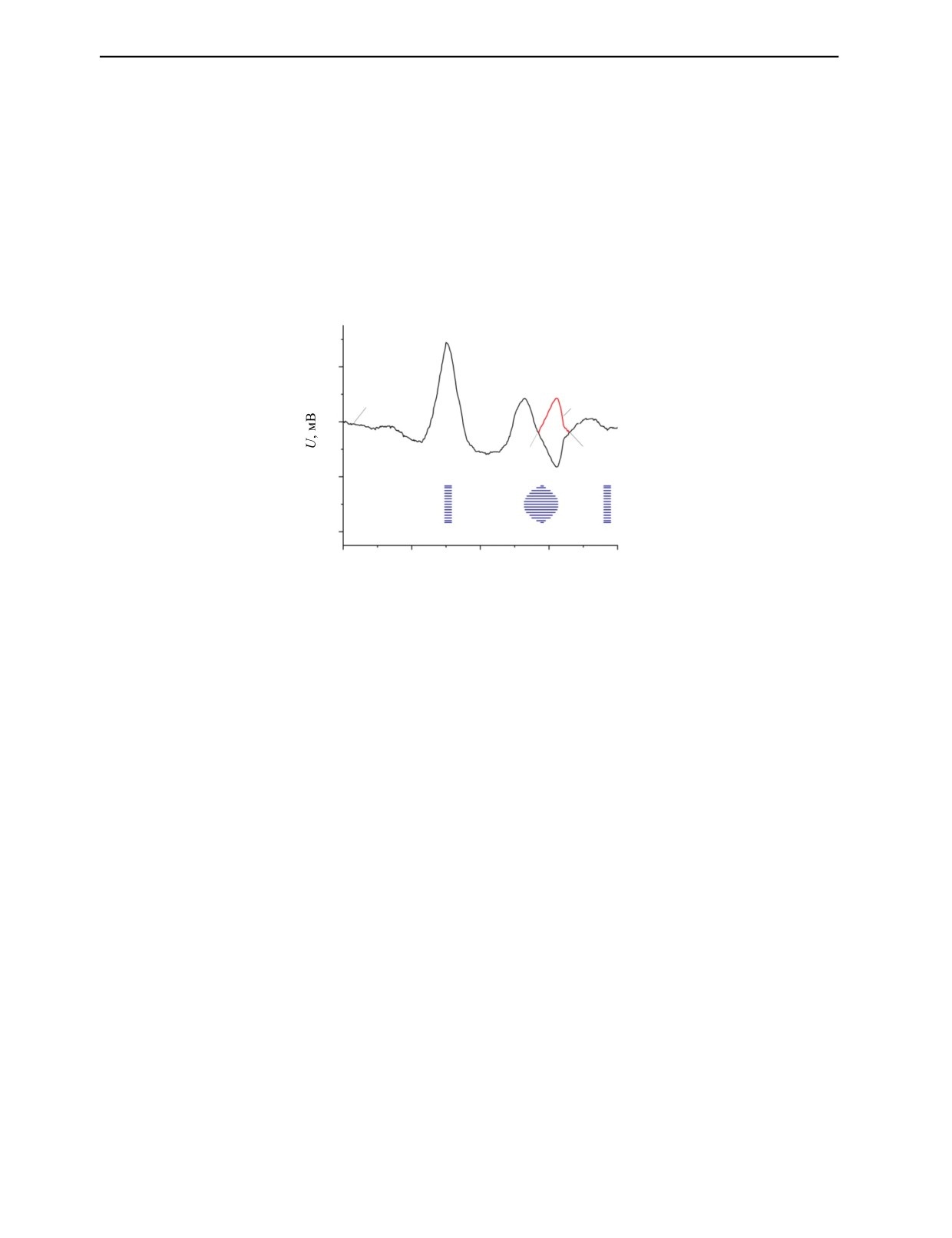

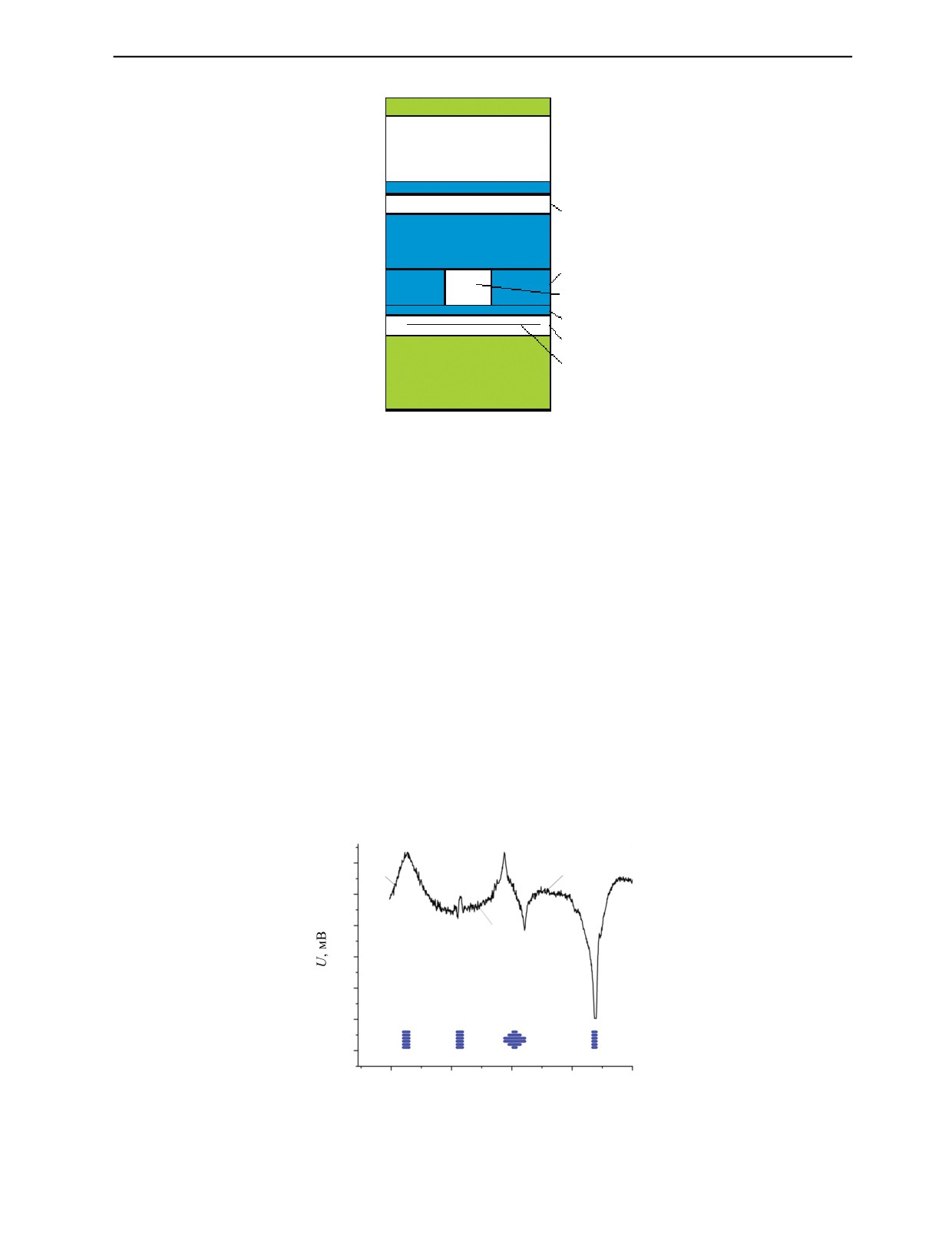

Преимущества метода могут быть показаны с использованием чертежа на рис. 9. Здесь по-

следовательно сверху вниз изображены: слой диэлектрика 1 толщиной 0,5 мм, слой воздуха 2

(5 мм), алюминиевая пластина 3 (0,4 мм), слой воздуха 4 (0,5 мм), алюминиевая пластина 5

(1 мм), алюминиевая пластина 6 (0,67 мм) с отверстием 7 диаметром 3 мм, алюминиевая пласти-

на 8 (0,18 мм), слой воздуха 9 (0,5 мм) с магнитным носителем 10 и массивный слой диэлектрика

11 (5 мм и более).

Дефектоскопия

№ 10

2021

Контроль дефектов в прошедшем через металл импульсном магнитном поле

41

1

2

3

4

5

6

7

8

9

10

11

Рис. 9. Образец из алюминия с дефектом и слоями воздуха, диэлектрика и алюминия.

Слой воздуха 2, в котором могут находиться части твердого или жидкого диэлектрика в любой

пропорции, удаляет объект контроля от средств контроля и не позволяет достаточно эффективно

использовать ультразвуковые, магнитные и электромагнитные методы контроля.

Тонкий слой воздуха 9 не может обеспечить доступ в него преобразователей магнитного поля,

кроме магнитного носителя толщиной менее 0,1 мм, работающего в режиме остаточного намагни-

чивания.

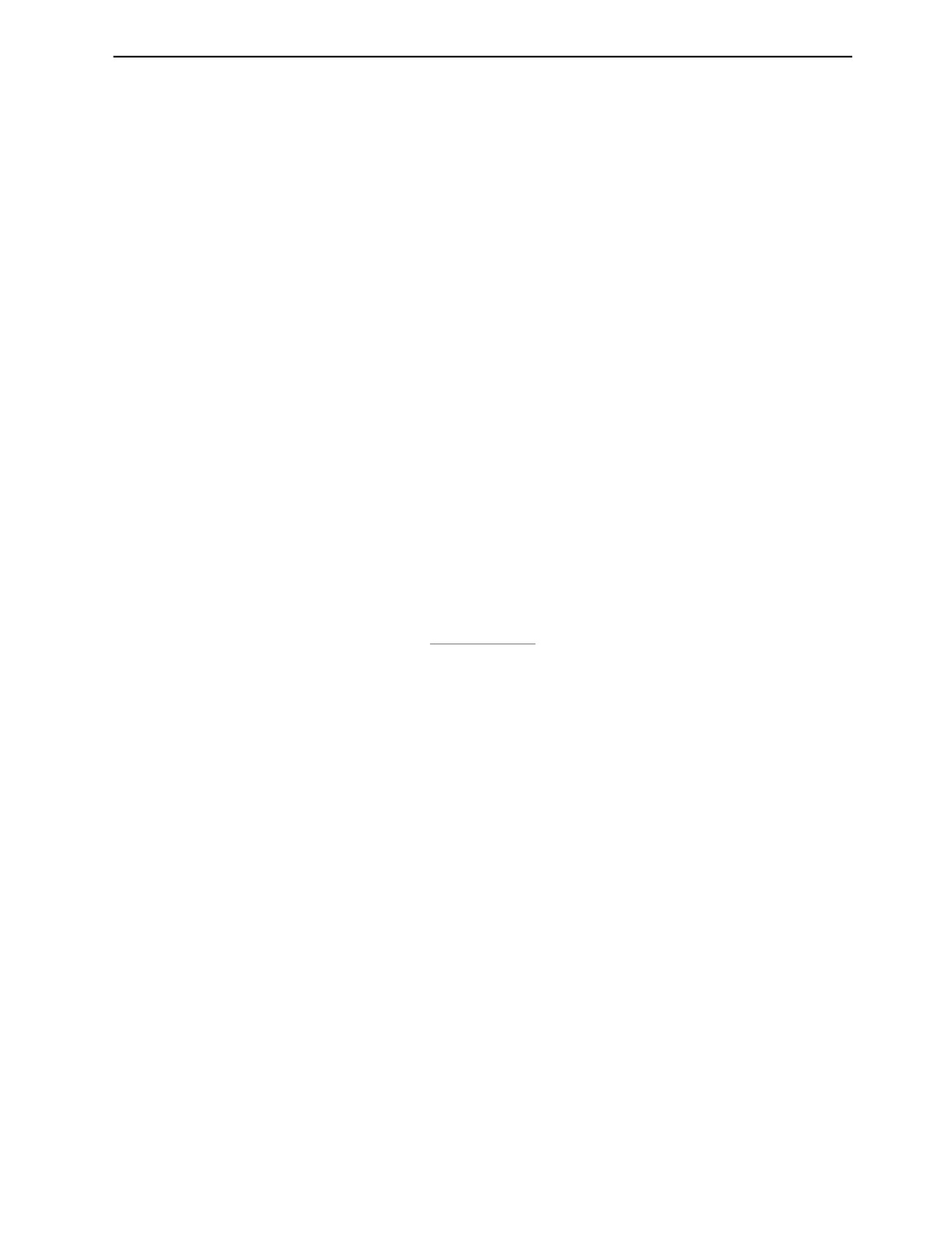

В результате воздействия на указанный образец с МН импульсом магнитного поля получена

зависимость U(t) 1 (рис. 10) с пиками сигнала 2 и 6 края МН, пиком сигнала дефекта МН 3, пиками

сигнала дефекта образца 4 и 5 и сигналами фона помех и наводок 7. На основании указанной за-

висимости построено растровое изображение 8 дефекта образцас изображением полос, соответ-

ствующих пикам краев МН 2 и 6 и пику дефекта МН 3.

Изображение дефекта 7 (рис. 9) было получено также при толщине пластины 8 (см. рис. 9) из

алюминия около 1 мм и больше.

Исследования показали, что дефект 7 может быть выявлен при толщинах слоев диэлектрика и

металла 1 —5, более чем в 3 раза превосходящих их указанные размеры.

Представленный метод позволяет значительно повысить чувствительность и точность опре-

деления параметров дефектов за счет оптимизации параметров импульсов первичного магнитного

2

4

1

7

5

3

0

7

5

-5

-10

-15

9

10

8

6

-20

11

-25

0

1

2

3

4

t, мс

Рис. 10. Зависимость U(t) 1 для образца, изображенного на рис. 9, с растровым изображением дефекта 8.

Дефектоскопия

№ 10

2021

42

В.В. Павлюченко, Е.С. Дорошевич

поля и способов записи, обработки и выделения полей дефектов и фона и осуществлять контроль

труднодоступных участков объектов, где другие методы неприменимы.

Составлен алгоритм разработанного метода с указанием геометрических размеров и фор-

мы источника первичного магнитного поля, максимальной напряженности магнитного поля в

зоне контроля,амплитуды и времени нарастания импульса поля,параметров переднего и заднего

фронтов импульса, амплитуд и времени нарастания выбросов поля, характеристик гистерезис-

ных ветвей используемого магнитного носителя. Алгоритм содержит также методы обработки

полученной информации с выделением сигнала поля дефекта из полного сигнала с исключением

фона сигнала, обусловленного неоднородностью магнитного поля локального источника, фона

дефектов и структурных неоднородностей объекта, эфирного электромагнитного фона, фона са-

мовозбуждения измерительной системы, включающей МГ, на сигналах краев МН, дефектов МН,

приборных и сетевых наводок и помех, дефектов объекта, эфирных электромагнитных полей, а

также с исключением фона контактного коллекторного съема с МГ.

Разрабатываемые нами алгоритмы контроля с помощью МН могут быть применены при ис-

пользовании других известных преобразователей, например, матриц индукционных катушек и

вихретоковых преобразователей, матриц преобразователей Холла, магнитооптической пленки,

пленочных флюкс-детекторов.

ВЫВОДЫ

На основании проведенных исследований получены экспериментальные зависимости U(t)

электрического напряжения от времени t, снимаемого с индукционной магнитной головки (МГ),

движущейся относительно магнитного носителя (МН) с записями магнитных полей дефектов в

виде отверстий в алюминиевых пластинах, закрытых слоями металла. При этом контактный до-

ступ к поверхности металлического объекта, над которой находится слой воздуха и твердого диэ-

лектрика, исключен полностью. Толщина этого слоя составляет более 5 мм. Воздух и диэлектрик

могут чередоваться в нем произвольным образом. Доступ к тыльной стороне объекта также отсут-

ствует, так как она представляет собой массивный диэлектрик. Внутри образца также присутству-

ют воздушные зазоры, затрудняющие процесс контроля. Их ширина составляет 0,5 мм.

На объект с МН воздействовали импульсом магнитного поля сложной формы с выбросами

магнитного поля общей длительностью от 1 до 200 мкс. Исследования проведены в прошедшем

через металл поле. Получены растровые изображения скрытых отверстий диаметром 3 и 6 мм

в слоях алюминия толщиной 0,67 мм образцов, составленных из слоев алюминия разной тол-

щины и разделенных слоями диэлектрика (воздуха). Суммарная толщина металлических слоев

образцов составляла 1,96 и 2,96 мм. Показаны результаты измерения в труднодоступном месте

образца, а именно, в щели шириной 0,5 мм между металлическими и диэлектрическими сло-

ями образца. Составлен алгоритм разработанного метода с указанием параметров переднего и

заднего фронтов импульса поля, амплитуд и времени нарастания выбросов поля, выделением

сигнала поля дефекта из полного сигнала с исключением фона сигнала, обусловленного неодно-

родностью магнитного поля локального источника, фона дефектов МН и структурных неодно-

родностей, фона самовозбуждения измерительной системы, других фонов электрических помех

и наводок.

Представленный метод позволяет значительно повысить чувствительность и точность опре-

деления параметров дефектов за счет оптимизации параметров импульсов первичного магнитного

поля и способов записи, обработки и выделения полей дефектов и фона и осуществлять контроль

труднодоступных участков объектов, где другие методы не применимы.

СПИСОК ЛИТЕРАТУРЫ

1. Фалькевич А.С., Хусанов М.Х. Магнитографический контроль сварных соединений. М.: Машино-

строение, 1966. 176 с.

2. Козлов В.С. Техника магнитографической дефектоскопии. Мн.: Вышэйшая школа, 1976. 256 с.

3. Михайлов С.П., Щербинин В.Е. Физические основы магнитографической дефектоскопии.

М.: Наука, 1992. 238 с.

4. Pavlyuchenko V.V., Doroshevich E.S. Hysteretic Interference of Time-Overlapping Magnetic Field Pulses

// Russian Journal of Nondestructive Testing. 2019. V. 55. No. 12. P. 949—956.

5. Pavlyuchenko V.V., Doroshevich E.S. Imaging Electric Signals of a Magnetic Field Transducer with

Hysteretic Interference for Testing Metals in Pulsed Magnetic Fields // Russian Journal of Nondestructive

Testing. 2020. V. 56. No. 11. P. 907—914.

Дефектоскопия

№ 10

2021

Контроль дефектов в прошедшем через металл импульсном магнитном поле

43

6. Pavlyuchenko V.V., Doroshevich E.S. A Method of Pulsed Magnetic Testing for Discontinuities in

Objects Made of Diamagnetic and Paramagnetic Metals Using a Magnetic Carrier // Russian Journal of

Nondestructive Testing. 2018. V. 54. No. 12. P. 877—886.

7. Pavlyuchenko V.V., Doroshevich E.S. Detecting Extended Complex-Shaped Defects in

Electroconductive Plates Using a Magnetic Carrier // Russian Journal of Nondestructive Testing. 2019.

V. 55. No. 3. P. 217—224.

8. Pavlyuchenko V.V., Doroshevich E.S. Testing for Discontinuities in Metals Using Film Flux // Russian

Journal of Nondestructive Testing. 2019. V. 55. No. 1. P. 48—58.

9. Ферстер Ф. Неразрушающий контроль методом магнитных полей рассеяния. Теоретические и

экспериментальные основы выявления поверхностных дефектов конечной и бесконечной глубины //

Дефектоскопия. 1984. № 12. С. 13—18.

10. Егоров А.В., Поляков В.В. Вихретоковый контроль металлических материалов с помощью про-

екционных методов многомерного анализа данных // Дефектоскопия. 2018. № 5. С. 55—62.

11. Атавин В.Г., Узких А.А., Исхужин Р.Р. Отстройка от электропроводности основания при из-

мерении толщины токопроводящих покрытий методом вихревых токов // Дефектоскопия. 2018. № 1.

С. 58—64.

12. Астахов В.И., Данилина Э.М., Ершов Ю.К. К вопросу о диагностике пластины с трещиной вих-

ретоковым методом // Дефектоскопия. 2018. № 3. С. 39—49.

13. Лухвич А.А., Булатов О.В., Лукьянов А.Л. Возможности магнитодинамического метода кон-

троля толщины покрытий с неоднородными свойствами (эксперимент) // Дефектоскопия. 2009.

№ 11. С. 46—53.

14. Суханов Д.Я., Совпель Е.С. Магнитоиндукционная томография электрических схем и прибо-

ров // Известия высших учебных заведения. 2015. Т. 58. № 10/3. С. 73—75.

15. Новослугина А.П., Смородинский Я.Г. Анализ топографии магнитных полей рассеяния в

ферромагнитных изделиях // Заводская лаборатория. Диагностика материалов. 2021. Т. 87. № 2.

С. 33—37.

16. Николаев Ю.Л., Шкатов П.Н., Чернова А.В. Исследование сигнала от тангенциальной состав-

ляющей магнитных потоков рассеяния поверхностного дефекта при его регистрации виброиндукцион-

ным преобразователем // Дефектоскопия. 2018. № 5. С. 50—54.

Дефектоскопия

№ 10

2021