Тепловые методы

УДК 620.179.13

ИССЛЕДОВАНИЕ ПОВЕРХНОСТНОГО ОКИСЛЕНИЯ ЦИРКОНИЯ

АКТИВНЫМ ТЕПЛОВЫМ МЕТОДОМ

© 2021 г. С.Е. Черных1,*, В.Н. Костин1,**, Ю.И. Комоликов1,***

1Институт физики металлов им. М.Н. Михеева УрО РАН, Россия 620108 Екатеринбург,

ул. Софьи Ковалевской, 18

E-mail: *suo@mail.ru; **kostin@imp.uran.ru; ***yikom@yandex.ru

Поступила в редакцию 19.11.2021; после доработки 22.11.2021

Принята к публикации 29.11.2021

Методом одностороннего активного теплового неразрушающего контроля по анализу радиационных температур

исследована возможность контроля поверхностного окисления циркония. На различных стадиях и температурах нагрева

в инфракрасном диапазоне длин волн оценена излучательная способность окисленной поверхности циркониевых образ-

цов, полученных при различных температурах отжига. Показано, что существует принципиальная возможность дис-

танционно контролировать процесс окисления циркониевых сплавов, применяемых в атомной промышленности для

изготовления тепловыделяющих элементов, работающих в активной зоне ядерных реакторов.

Ключевые слова: цирконий, окисление, дефектоскопия, термография, тепловой контроль.

DOI: 10.31857/S0130308221120071

ВВЕДЕНИЕ

Цирконий (Zr) обладает высокой температурой плавления (Тпл = 2025 К) и имеет две поли-

морфные модификации: αZr (низкотемпературная модификация с гексагональной плотноупако-

ванной (ГПУ) решеткой) и βZr (высокотемпературная модификация с объемно-центрированной

кубической (ОЦК) решеткой). Плотность циркония при 293 К — 6,5 г/см3. Широкое использова-

ние его в современных реакторах на тепловых нейтронах обусловлено, прежде всего, тем, что он

характеризуется малой долей «паразитного» поглощения нейтронов в активной зоне. По сече-

нию поглощения тепловых нейтронов цирконий уступает лишь таким металлам, как магний и

бериллий (магний 0,06 барна, бериллий 0,09 барна, цирконий 0,18 барна) [1]. При использовании

циркония в конструкциях активных зон реакторов его легируют. Так, в отечественных реакторах

ВВЭР-1000 (водо-водяной энергетический реактор) в качестве оболочечного материала ТВЭЛов

(тепловыделяющий элемент) используется сплав Э110 (Zr легированный (0,9—1,1) % Nb). В

реакторах типа РБМК (реактор большой мощности канальный) используется сплав Э125

(Zr легированный (2,1—2,5) % Nb). Более полный список используемых сплавов циркония при-

веден в [2]. Важность использования циркония и его сплавов в ядерных технологиях вызывает

значительное число прикладных исследований, особый интерес представляют работы по изуче-

нию взаимодействия циркония и кислорода [3—5].Одним из основных химических свойств

циркония является высокое сродство к кислороду, основанное на том, что его валентные обо-

лочки содержат четыре электрона, которые он легко отдает. В системе Zr—O образуется един-

ственно устойчивый окисел ZrO2, существующий в трех кристаллических модификациях: моно-

клинная α-ZrO2, тетрагональная β-ZrO2, кубическая γ-ZrO2[4].

Все три модификации являются взаимно обратимыми и переходят одна в другую при опреде-

ленной температуре α-ZrO2↔β-ZrO2↔γ-ZrO2. Кубическая фаза существует в температурном

интервале 2370—2706 °C. Плотность кубической фазы равна 6,27 г/см3. Тетрагональная фаза

существует в интервале температур 2370—1170 °C, плотность тетрагонального диоксида цирко-

ния 6,1 г/см3. При температурах ниже 1170 °C ZrO2 существует в моноклинной модификации

(плотность 5,56 г/см3) [4]. На практике процесс взаимодействия циркония с кислородом очень

сложен. Стадии образования устойчивого оксида (ZrO2) предшествуют процессы, где образуются

низшие окислы (Zr2O, ZrO и Zr2O3) и некоторые метастабильные соединения [3].

Наиболее высокой стойкостью при окислении обладает чистый цирконий, и любое легирова-

ние его различными элементами приводит к увеличению скорости коррозии [6]. При этом скорость

взаимодействия во многом зависит от температуры.

Циркониевые сплавы, легированные ниобием, обладают высокой коррозионной стойкостью

только при температурах до 300—400 °C [7]. В интервале 450—800 °C начинается неконтролиру-

емый рост оксидного слоя, сопровождающийся появлением трещин и пор, его отслаиванием от

64

С.Е. Черных, В.Н. Костин, Ю.И. Комоликов

металла, и, таким образом, препятствие к дальнейшему поглощению кислорода устраняется, начи-

нается разрушающееся окисление циркония. В пароводяной среде окисление циркония водой про-

ходит в экзотермической реакции:

Zr + 2H2O→ZrO2 +2H +Qр.

(1)

Взрывообразный характер протекания реакции (1) с большим выделением тепла (Qр) и водо-

рода представляет большую опасность с точки зрения разгерметизации и теплового взрыва

реактора [8]. Интенсивность этой реакции в воде до 300 °C из-за наличия защитной оксидной

пленки пренебрежимо мала. Цирконий интенсивно начинает взаимодействовать с водой и паром

лишь при повышении температуры и неконтролируемой деградации оксидной пленки [7].

Поэтому можно считать, что контроль состояния оксидной пленки, образующейся на цирконие-

вом сплаве, является одним из условий безопасной эксплуатации реактора. В данной работе

методом теплового контроля исследовали изменение свойств образовывающегося на цирконии

оксидного слоя по мере его роста и перехода от бездефектного состояния к дефектному.

Преимуществами применения активного теплового неразрушающего контроля в промышлен-

ности является оперативность испытаний в сочетании с безопасностью, обеспечиваемой в первую

очередь бесконтактностью рассматриваемого метода [9].

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ И ОБРАЗЦЫ

Материал исследования — сплав марки Э-110 (ТУ 95.166-83), используемый для изготовления

тепловыделяющих элементов (ТВЭЛов) для активной зоны ядерных реакторов. Образцы для

исследования изготавливали в виде цилиндров диаметром 10 мм и длиной 15 мм. Формирование

оксидной пленки на образцах осуществляли методом термического стимулирования. Для этого

проводили термообработку образцов в лабораторной электропечи при температурах, °С: 600, 700,

800, 900 и 1100 в атмосфере воздуха при скорости нагревания 5 °C в минуту и выдержкой при

максимальной температуре в течение одного часа. Данные по образцам приведены в табл. 1.

Таблица

1

Образцы для испытаний

Номер образца

Температура отжига на воздухе Tо, °C

0

Без термообработки

1

600

2

700

3

800

4

900

5

1100

В условиях эксперимента не проводили измерение толщины образовавшегося оксидного слоя

на образцах. Это важно, но в данной работе не контролировалось. Основной контролируемой

характеристикой была радиационная температура поверхности образцов, прошедших предвари-

тельную термообработку для создания разной степени окисления поверхности (см. табл. 1), нагре-

тых до одинаковой температуры. Таким образом, косвенно исследовался коэффициент излучения

оксидного слоя образцов в инфракрасном диапазоне [10].

Термографирование полученных образцов производили при различных стадиях и температу-

рах нагрева [11]. Нагрев производился с нижней торцевой поверхности образцов, при этом

остальная поверхность образцов соприкасалась с окружающим воздухом [12]. Роль источника

тепловой стимуляции выполнял плоский электрический нагревательный элемент мощностью

1 кВт. Температура поверхности источника варьировалась в диапазоне от 21 до 394 °С.

Распределение тепловых полей на наружной поверхности образцов фиксировали с помощью

инфракрасной камеры FLIR T620bx компании Flir Systems, США. Основные характеристики

используемой камеры: разрешение 640×480 пикселей, пространственное разрешение 0,68 мрад,

температурная чувствительность < 40 мК, спектральный диапазон 7,85—14 мкм. Были выбраны

Дефектоскопия

№ 12

2021

Исследование поверхностного окисления циркония активным тепловым методом

65

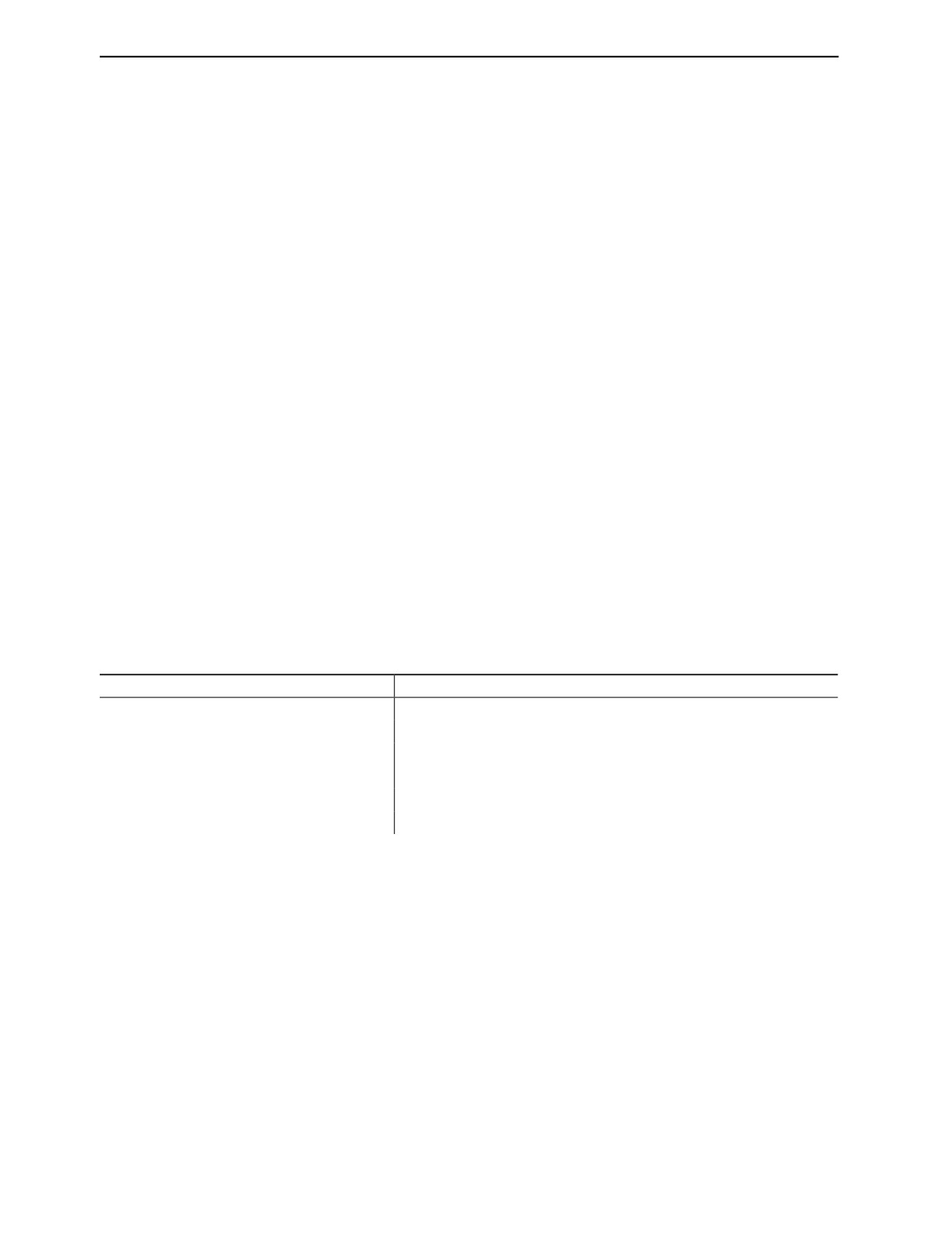

Рис. 1. Внешний вид образцов после термообработки.

оптимальные углы и расстояния сьемки. После проведения оптимизации окончательную съемку

проводили при дистанции наблюдения 400 мм.

На рис. 1 представлен вид образцов после термоокисления (см. табл. 1). Видно, что цвет образ-

цов по мере увеличения температуры, а значит и глубины окисления, меняется от исходного

металлического на черный, серо-голубой и белый. Структура и состав пленки также изменяются,

и, как следствие, меняются теплофизические характеристики.

Известно, что процесс окисления циркония проходит в две стадии. Первоначальная стадия —

это образование плотной сплошной защитной пленки, прочно сцепляющейся с металлом.

Структура этой пленки представлена двумя слоями: слой насыщеного раствора кислорода в цир-

конии и поверхностный слой нестехиометрического оксида ZrO2-Z (черный цвет поверхности —

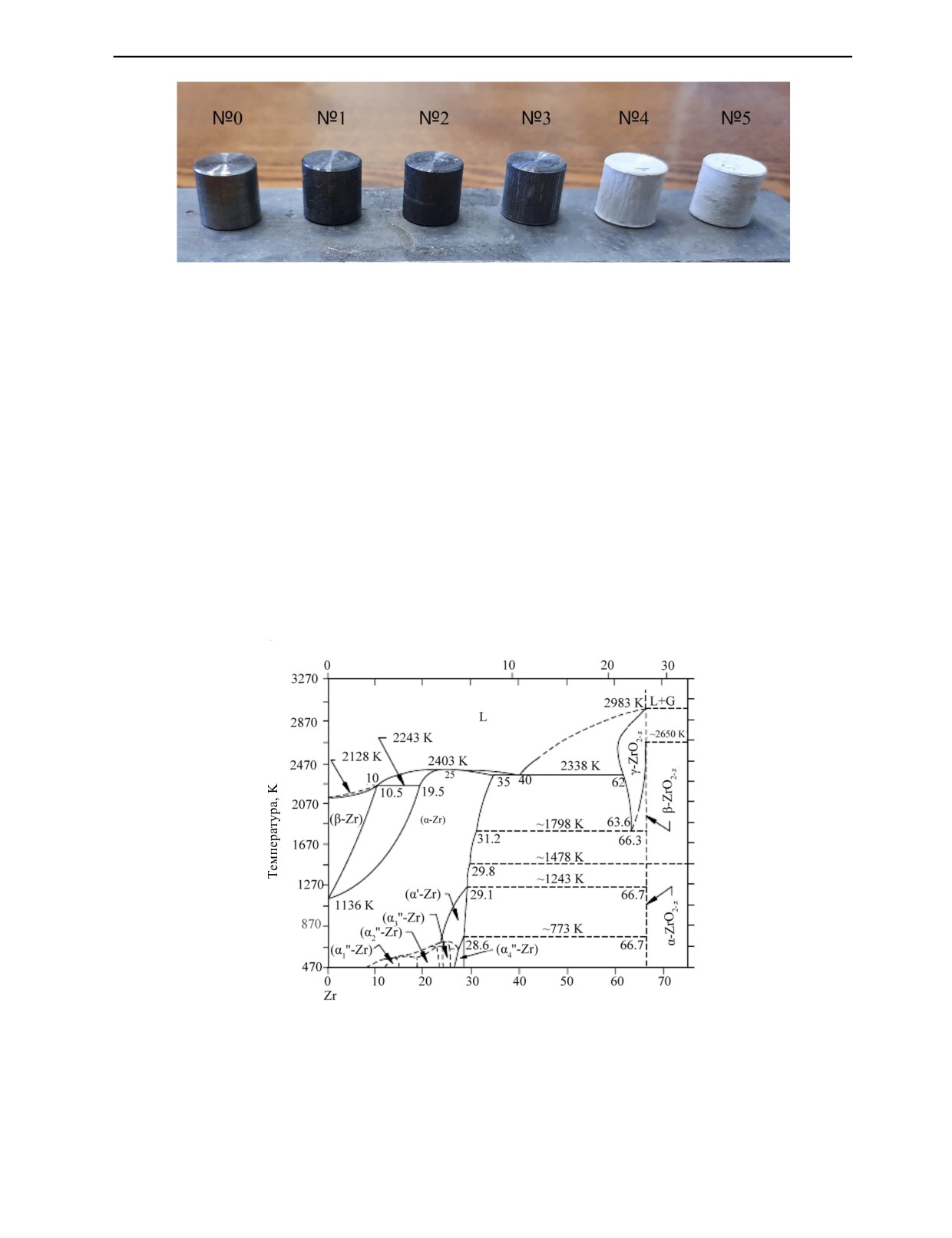

признак нестехиометричности) [13]. В этих слоях, согласно диаграмме состояния (рис. 2), реали-

зуются различные кристаллические структуры в зависимости от температуры и концентрации

кислорода [14]. На первой стадии защитного окисления с ростом толщины защитной пленки

замедляется диффузия кислорода в металл и постепенно уменьшается скорость окисления.

Вес. % O

P = 1 ат.

Атомн. % O

Рис. 2. Диаграмма состояния цирконий—кислород [14].

На второй стадии, по мере дальнейшего присоединения кислорода и затруднения его миграции

вглубь металла, уменьшается нестехиометричность образующегося поверхностного ZrO2.

Поскольку при переходе от Zr к устойчивому ZrO2 происходит сильное изменение удельного объ-

Дефектоскопия

№ 12

2021

66

С.Е. Черных, В.Н. Костин, Ю.И. Комоликов

а

б

Рис. 3. Фрагменты окисленной поверхности образца:

а — этап защитного окисления; б — этап разрушающего окисления.

ема (более 55 %) [13, 14], это вызывает значительные механические напряжения. Рост упругих

напряжений и несоответствия структур металла и оксида приводят в итоге к разрушению поверх-

ностной пленки, возникает система трещин и пор (рис. 3), что обеспечивает быструю миграцию

кислорода по дефектам вглубь металла и ускорение коррозии — эта стадия характеризуется как

разрушающее или катастрофическое окисление. В работе [6] кинетика окисления циркония опи-

сывается степенной зависимостью от времени:

ΔM = Аτn,

(2)

где ΔM — привес массы оксида; τ — время; а А и n — постоянные.

Авторы работы [6] считают, что на начальном этапе окисления величина n составляет 0,5. При

достижении толщины в 1 мкм скорость окисления уменьшается и n = 0,33. Такой процесс продол-

жается до толщины 3 мкм (критическая толщина), после чего происходит взрывной рост оксида

(момент перелома). При этом показатель степени n увеличивается до 1. При достижении критиче-

ской толщины в пленке образуются микропоры и микротрещины, через которые проникает кисло-

род. Этот процесс продолжается с постоянной скоростью до достижения толщины пленки в

50—60 мкм, после чего она становится рыхлой и осыпается.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

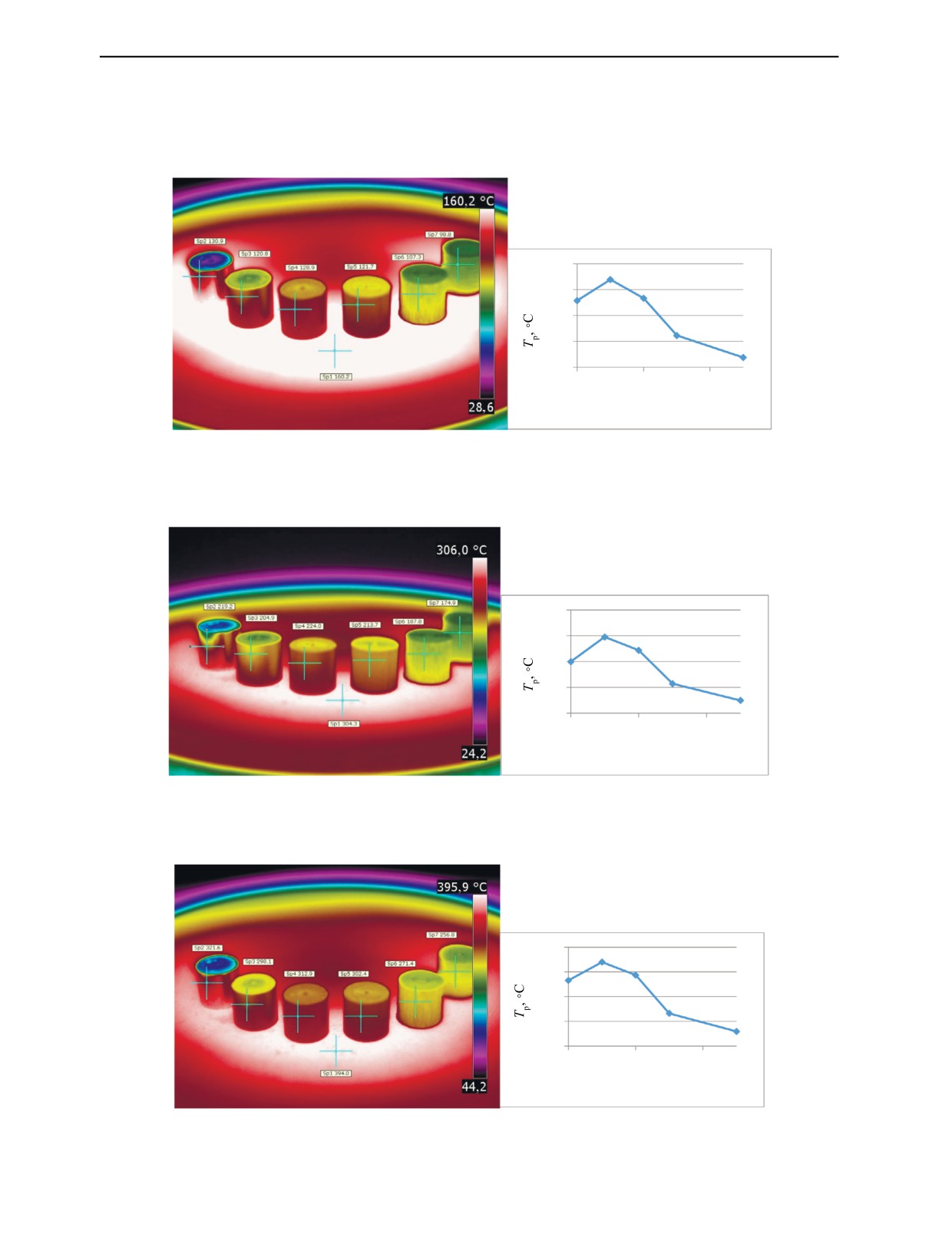

В процессе эксперимента получены следующие термоизображения окисленных поверхностей

образцов:

до нагрева (рис. 4а);

при температурах нагревателя: 48 °C (рис. 5а), 113°C (рис. 6а), 160 °C (рис. 7а), 304 °С

(рис. 8а), 394 °С (рис. 9а);

через 12 мин после отключения питания нагревателя при остывании на воздухе до температу-

ры 158 °C (рис. 10а);

с использованием промежуточной пластины нагревателя (для более равномерного нагрева

образцов) при температуре 161 °C (рис. 10в).

На рис. 4б—10б представлены графики зависимости радиационных температур образцов от их

температуры отжига на воздухе.

Анализируя термограмму на рис. 4а можно сделать вывод о том, что еще до начала тепло-

вой стимуляции образцы имеют различную радиационную температуру, хотя при этом истин-

ная их температура одинаковая и имеет значение близкое к значению температуры воздуха в

помещении. Разница температур между образцами обусловлена различным коэффициентом

излучения у различных покрытий, которое сформировано на поверхности образцов.

Дефектоскопия

№ 12

2021

Исследование поверхностного окисления циркония активным тепловым методом

67

а

б

22,25

22,2

22,15

22,1

22,05

22

21,95

21,9

21,85

600

800

1000

Tо, ◦С

Рис. 4. Термограмма образцов до нагрева (а) и график зависимости радиационных температур Tр от температур отжига

To (б). Здесь и далее точки на кривых соответствуют образцам 1—5 (см. табл. 1).

а

б

42

41

40

39

38

37

36

35

600

800

1000

Tо, ◦С

Рис. 5. Термограмма образцов при температуре нагревателя 48 °C (а) и график зависимости радиационных температур

Тр от температуры отжига To (б).

а

б

90

85

80

75

70

65

600

800

1000

Tо, ◦С

Рис. 6. Термограмма образцов при температуре нагревателя 113 °C (а) и график зависимости радиационных температур

Тр от температуры отжига To (б).

Дефектоскопия

№ 12

2021

68

С.Е. Черных, В.Н. Костин, Ю.И. Комоликов

Таким образом, можно предположить, что, анализируя инфракрасное излучение от поверхно-

стей с различной степенью оксидирования, можно найти зависимость радиационной температуры

одинаково нагретых объектов от характеристик этих поверхностей (см. рис. 4б).

а

б

135

125

115

105

95

600

800

1000

Tо, ◦С

Рис. 7. Термограмма образцов при температуре нагревателя 160 °C (а) и график зависимости радиационных температур

Тр от температуры отжига To (б).

а

б

245

225

205

185

165

600

800

1000

Tо, ◦С

Рис. 8. Термограмма образцов при температуре нагревателя 304 °C (а) и график зависимости радиационных температур

Тр от температуры отжига Тo (б).

а

б

325

305

285

265

245

600

800

1000

Tо, ◦С

Рис. 9. Термограмма образцов при температуре нагревателя 394 °C (а) и график зависимости радиационных температур

Тр от температуры отжига To (б).

Дефектоскопия

№ 12

2021

Исследование поверхностного окисления циркония активным тепловым методом

69

Согласно термограммам, представленным на рис. 5а—9а можно сделать вывод, что при нагре-

ве образцов значительно выше температуры воздуха тенденция зависимости радиационной темпе-

ратуры от покрытия образцов сохраняется, увеличивается при этом и разность радиационных

температур между образцами. В то же время при увеличении номера образца радиационная тем-

пература имеет тенденции к уменьшению (рис. 5б—9б).

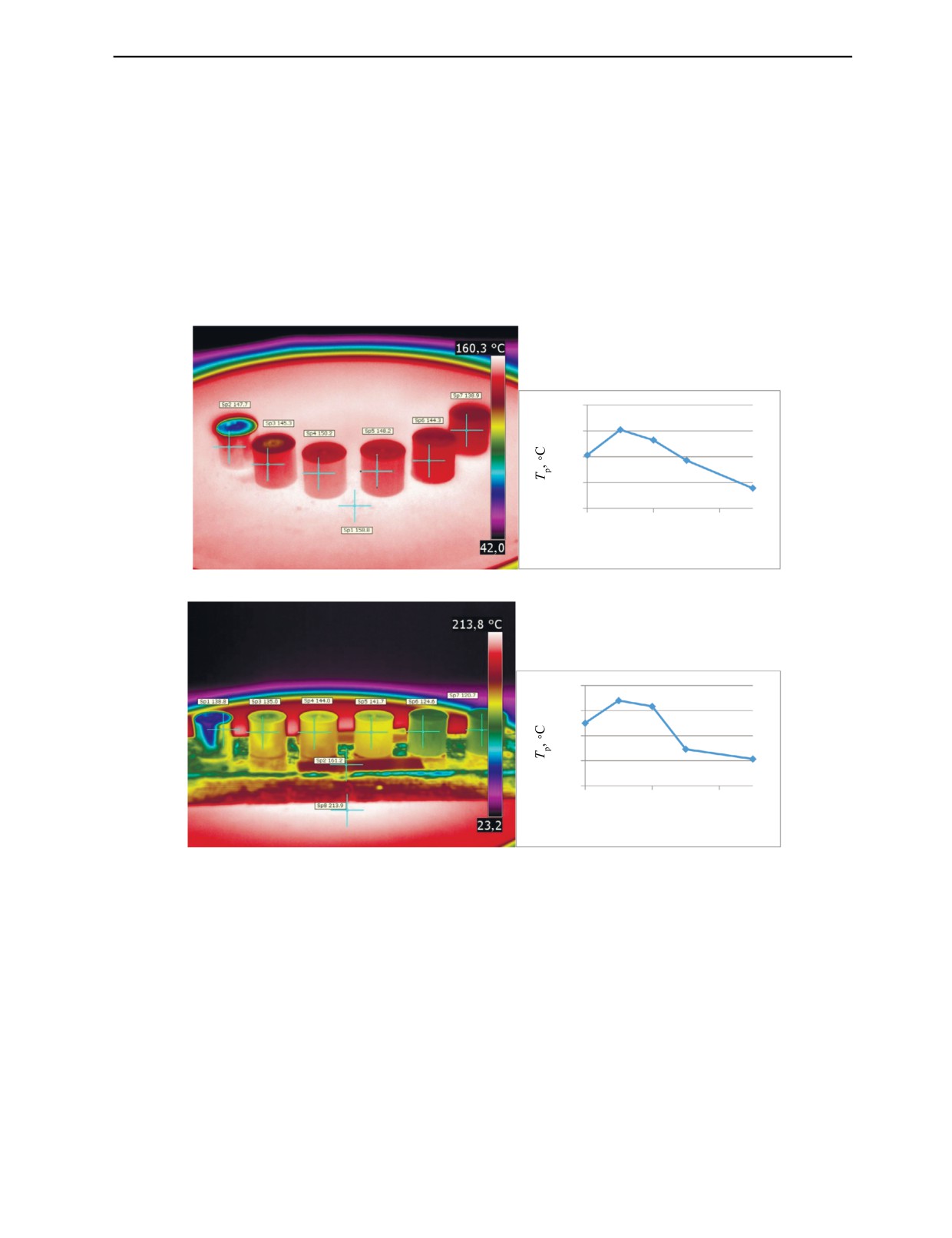

При остывании образцов на воздухе происходит более равномерное распределение тепла, как

по поверхности нагревателя, так и образцов (см. рис. 10а). При этом также сохраняется зависи-

мость температуры поверхности от степени окисления (см. рис. 10б).

При использовании промежуточной пластины нагревателя происходит более равномерный

нагрев образцов (см. рис. 10в), при этом также сохраняются температурные тенденции зависимо-

сти температуры поверхности от номера образца (см. рис. 10г).

а

б

155

150

145

140

135

600

800

1000

Tо, ◦С

в

г

150

140

130

120

110

600

800

1000

Tо, ◦С

Рис. 10. Термограмма образцов при остывании на воздухе в течение 12 мин до температуры нагревателя 158 °C (а)

и график зависимости радиационных температур Тр от температуры отжига То (б), термограмма образцов с про-

межуточной пластиной нагревателя при температуре 161 °C (в) и график зависимости радиационных температур Тр

от температуры отжига То (г).

Анализ термограмм показывает, что абсолютные значения радиационных температур торцов

оказались меньше, чем на цилиндрической части образцов. Отсюда можно сделать вывод, что

коэффициент излучения торцевых поверхностей ниже, вероятно из-за того, что характеристики

сформированного покрытия на торцевой части образцов отличаются от характеристик покрытия

цилиндрической части. При этом сохраняется зависимость радиационной температуры от стерени

окисления образцов.

Неравномерность температурного поля поверхности образца № 0, а также пониженные значе-

ние его радиационной температуры на термограммах можно объяснить изначально низким коэф-

фициентом излучения, характерным для чистого металла.

Дефектоскопия

№ 12

2021

70

С.Е. Черных, В.Н. Костин, Ю.И. Комоликов

Можно предположить, что подобный вид исследований может быть продолжен с помощью

других схем [12] одностороннего теплового контроля при соответствующих температурах внешне-

го источника нагрева [15].

ВЫВОДЫ

Взаимодействие циркониевых сплавов и кислорода определяют такие основные факторы, как

высокое сродство циркония к кислороду, химический состав и температура. Эти факторы обуслов-

ливают окисление поверхности изделий из циркониевых сплавов в процессе работы. Окисление

циркония проходит в два этапа: защитное окисление и разрушающее. Рост толщины и деградацию

оксидной пленки необходимо контролировать.

Установлена зависимость радиационной температуры (коэффициента излучения) равнонагре-

тых образцов, имеющих разную степень окисления. Результаты исследований показывают, что

данный подход может быть использован для дистанционного контроля стадии окисления объектов

из циркония по анализу их радиационной температуры в инфракрасном диапазоне длин волн

электромагнитного спектра.

Таким образом, радиационная температура оказывается структурно-чувствительной характе-

ристикой окисленного слоя и может быть положена в основу теплового неразрушающего контроля

его состояния.

Работа выполнена в рамках государственного задания МИНОБРНАУКИ России

(тема «Диагностика», № АААА-А18-118020690196-3).

СПИСОК ЛИТЕРАТУРЫ

1. Кириллов П.Л., Терентьева М.И., Денискина Н.Б. Теплофизические свойства материалов ядерной

техники / Учебное справочное пособие для студентов специальностей: 14.03.05 Ядерные реакторы и

энергетические установки; 14.04.04. Атомные электрические станции и установки / Под общ. ред.

проф. П.Л.Кириллова; 2-е изд. перераб. и доп. М.: ИздАт, 2007. 200 с.

2. Калин Б.А., Платонов П.А., Чернов И.И., Штромбах Я.И. Физическое материаловедение. Т. 6.

Ч. 1. Конструкционные материалы ядерной техники. М.: МИФИ, 2008. 642 с.

3. Исаев А.Н. Перспективы развития ядерной энергетики — реакторы средней и малой мощности

// Атомная техника за рубежом. 2007. № 2. С. 3—9.

4. Akebi M. Technical aspects at early days of nuclear development-birth of zirconium alloys and channel

type reactors // Nuclear Safety Research Association. Kharkov. Nov. 2003. 12—16 p.

5. Chevalier P.Y., Fischer E. Thermodynamic modelling of the O-U-Zr system // J. Nucl. Mater. 1998.

V. 257. № 3. P. 213—255.

6. Герасимов В.В. Коррозия реакторных материалов. М.: Атомиздат, 1983. 197 с. Vienna: IAEA, 1985,

Tec. Doc. 356.

7. Займовский А.С., Никулина А.В., Решетников Н.Т. Циркониевые сплавы в атомной энергетике.

М.: Энергия, 1981. 231 с.

8. Nishino Y., Krauss A., Lin Y., Gruen D.M. Initial oxidation of zirconium and zircaloy-2 with oxygen and

water vapor at roomtemperature // J. Nucl. Mater. 1996. V. 228. № 3. P. 346—353.

9. Вавилов В.П. Неразрушающий контроль: справочник / В 7 т. Т. 5. В 2 кн. Кн. 1 / Под общ. ред.

В.В. Клюева. М.: Машиностроение, 2004. 418 с.

10. Vavilov V.P. Thermal nondestructive testing of materials and products: a review // Russ. J. Nondestruct.

Test. 2017. V. 53. No. 10. P. 707—730.

11. Вавилов В.П., Чулков А.О., Дерусова Д.А., Пань Я. Новые идеи в активном тепловом контроле //

В мире неразрушающего контроля. 2016. № 1. C. 5—7.

12. Вандельт М., Крёгер Т., Йоханнес М. Активная термография — эффективный метод неразруша-

ющего контроля крупногабаритных изделий из композиционных материалов // В мире неразрушающе-

го контроля. 2016. № 1. C. 8—12.

13. Стрекаловский В.Н., Полежаев Ю.М., Пальгуев С.Ф. Оксиды с примесной разупорядоченно-

стью. М.: Наука, 1987. 160 с.

14. Tsuji T., Amaya M. Study on order-disorder transition of Zr—O alloys (O/Zr=0-0,31) by heat capacity

measument // J. NuclMater. 1995. V. 223. No. 1. P. 33—39.

15. Silva A.R., Vaz M., Leite S., Mendes J. Non-destructive infrared lock-in thermal tests: update on the

current defect detectability // Russ. J. Nondestruct. Test. 2019. V. 55. No. 10. P. 772—784.

Дефектоскопия

№ 12

2021