Радиоволновые методы

УДК 620. 179. 15

ОПРЕДЕЛЕНИЕ ГРАНУЛЯРНОСТИ РАДИОГРАФИЧЕСКИХ ПЛЕНОК

В СООТВЕТСТВИИ С ISO 11699-1

© 2021 г. Н.А. Михайлова1,*, А.А. Демидов 1,** В.Ю. Чертищев1,***, Н.В. Осияненко1,****

1ФГУП «ВИАМ», Россия 105005 Москва, ул. Радио, 17

E-mail: *natsavv@inbox.ru; **lagazz@yandex.ru; ***chertishchevv@mail.ru; ****kour.21@yandex.ru

Поступила в редакцию 28.07.2020; после доработки 09.11.2020

Принята к публикации 10.11.2020

Одно из важных свойств промышленных радиографических пленок, определяющих четкость получаемого изобра-

жения, — гранулярность. В технических условиях на любую промышленную радиографическую пленку производитель

обязан дать информацию о гранулярности, помимо других характеристик: чувствительности к излучению, контраст-

ности, а фирмы, осуществляющие испытания радиографических пленок, должны проводить ее оценку. Этого требует

международный стандарт ISO 11699-1:2008. Величина гранулярности (среди прочих характеристик) определяет при-

надлежность радиографической пленки к определенному классу, а, следовательно, возможность ее использования для

рентгеновского или гамма-контроля тех или иных объектов. Для оценки гранулярности необходимо специфическое

оборудование и соблюдение технологии этого процесса, регламентированного ISO 11699-1:2008. В статье приведена

информация об оценке гранулярности посредством разработанного стенда с макетами оптической системы и системы

сбора данных в автоматическом и ручном режимах. Разработанный стенд был использован для оценки гранулярности

радиографической пленки D5 (Agfa). Полученные экспериментальные данные в пределах допустимого разброса совпа-

дают с данными, указанными в сертификате соответствия международным стандартам.

Ключевые слова: рентгеновский неразрушающий контроль, радиографическая пленка, оптическая плотность, грану-

лярность, чувствительность к излучению, микроденситометрия.

DOI: 10.31857/S0130308221020056

ВВЕДЕНИЕ

Безопасная эксплуатация авиационной и космической техники обусловлена высоким качеством

материалов, деталей и узлов, ее содержащих [1].

Немаловажную роль в повышении качества летательных аппаратов на стадии производстве

играют неразрушающие методы контроля (НК) [2, 3]. Из всех видов НК, применяемых на предпри-

ятиях, рентгеновский неразрушающий контроль с регистрацией результатов контроля на радио-

графическую пленку занимает одно из первых мест, поэтому его средства и технология должны

абсолютно соответствовать регламенту нормативных документов.

С другой стороны, Федеральным агентством по техническому регулированию и метрологии

планируется в ближайшие годы введение межгосударственных стандартов по радиационному

неразрушающему контролю, в частности ISO 11699-1:2008; ISO 11699-2:2018 в качестве нацио-

нальных стандартов Российской Федерации. В связи с предстоящим введением новой системы

стандартов весьма актуальна инициатива ВИАМ в разработке и создании средств и нормативной

документации по испытанию радиографических пленок, обеспечивающих абсолютную объектив-

ную оценку их параметров.

Согласно ISO 11699-1:2008, по своим свойствам промышленные радиографические пленки

разделены на шесть классов. Для особо ответственных объектов, к которым относится авиаци-

онная техника, необходимо использовать радиографические пленки классов С1—С4. Для них

характерен высокий контраст и высокая разрешающая способность. Принадлежность радиогра-

фических пленок к тому или иному классу осуществляет по регламенту [4] Берлинский институт

аттестации материалов (ВАМ) с выдачей соответствующего заключения (сертификата). ФГУП

«ВИАМ» много лет проводит испытания радиографических пленок по своей методике, которая

определяет перечисленные свойства косвенным образом, сравнивая их с так называемой арби-

тражной пленкой, класс которой определен. Недостаток такой методики очевиден: невозмож-

ность оценить свойства испытуемой пленки, необходимые для классификации пленочной систе-

мы согласно [4], а причина — отсутствие технических средств для проведения испытаний по ре-

гламенту [4] . Поэтому сейчас наше предприятие проводит разработку техники, обеспечивающей

проведение испытаний в соответствии с ISO 11699-1:2008. Успешные результаты разработки и

позволят, используя базу ВИАМ, создать национальный центр аттестации материалов. В аспекте

проблемы импортозамещения решение этой задачи приобретает значительный практический вы-

игрыш [5].

Определение гранулярности радиографических пленок в соответствии с ISO 11699-1

45

Имеются попытки расширить возможности лабораторий по производительности за счет при-

менения других комплексов. В работе [6] предлагается сканировать пленку в серийных пленочных

сканерах для фотопленок и оценивать среднеквадратичную гранулярность по косвенному призна-

ку скорректированного стандартного отклонения пикселей. Производительность может быть су-

щественно повышена, однако ошибка может достигать 6 %, что недопустимо для лабораторных си-

стем. В работе [7] предлагается применять оптимизированную съемку обычной цифровой камерой

подсвеченной пленки. Несмотря на оптимистичные результаты, данный метод так же предлагается

авторами как попытка лишь частичного замещения функционала микроденситометров. К тому же

подобная схема не в полной мере выполняет требования ISO 11699 «Контроль неразрушающий.

Рентгенографические пленки для промышленной радиографии. Часть 1. Классификация пленоч-

ных систем для промышленной радиографии» в части оптической резкости, как подсветки, так и

съемки контрольной площадки на пленке диаметром 100±5 мкм.

В статье приведены результаты по оценке одного из свойств радиографической пленки — ее

гранулярности [8—10].

Гранулярностью σS называют стохастические колебания оптической плотности радиографи-

ческого снимка, полученного при равномерном экспонировании эмульсионного слоя радиогра-

фической пленки, и фиксируемые микроденситометром. Иногда неравномерность оптической

плотности равномерно экспонированного слоя настолько велика, что воспринимается визуально

зрительной системой оператора. В этом случае ее называют зернистостью. Причинами грану-

лярности являются: во-первых, статистические колебания количества микрокристаллов бромида

серебра на единицу площади пленки; во-вторых, квантовые флуктуации излучения; в-третьих,

образование клубков микрокристаллов по длине свободного пробега фото- и комптоновских

электронов. Установлено, что гранулярность растет быстро с ростом энергии излучения до

500 кэВ. Далее рост гранулярности незначителен. Радиографическая пленка является детекто-

ром, преобразующим радиационное изображение объекта контроля в оптическое. Следователь-

но, гранулярность — собственный шум детектора. В литературных источниках [11—13] грану-

лярностью называют среднеквадратическое отклонение оптической плотности, которая опреде-

ляется соотношением:

n

12

1

σ

=

(

S

−

S

)2

,

S

∑

i

ср

n

−

1i

=1

где Si — i-е значение оптической плотности из массива n измерений; Sср — среднее значение опти-

ческой плотности.

Гранулярность пленки определенного класса зависит от оптической плотности и площади

измерительного отверстия; согласно правилу Селвина среднеквадратичное отклонение плотности

обратно пропорционально квадратному корню из площади измерительной диафрагмы или щели:

Θ

σ =

,

где F — площадь измерительного отверстия, мкм2; величина Θ названа коэффициентом

S

F

Селвина [14].

Для измерения гранулярности необходимо проводить измерения оптической плотности с

малым размером диафрагмы (посредством микроденситометра).

Эти исследования проводились для свето-фотоматериалов, имеющих односторонний эмульси-

онный слой. Микроденситометры, которые измеряют оптическую плотность свето-фотоматери-

алов, имеют ограниченный диапазон измерения оптических плотностей до 1,2 Б. Радиографиче-

ские снимки промышленных объектов по требованиям действующих отечественных и зарубежных

стандартов должны иметь оптическую плотность в пределах от 1,5 Б до 4,0 Б.

Была поставлена задача, провести измерение гранулярности радиографических снимков, мак-

симально приближенное к тому, как это проводят по ISO 11699:2008.

Разработка методики измерения гранулярности

Адаптация технических средств

В качестве средства измерения оптической плотности использовали денситометр DD5005 с ди-

апазоном измерения оптической плотности 0—5,0 Б и точностью измерения 0,01 Б. Размер свето-

чувствительного элемента датчика денситометра: круглый диаметром 2,0 мм. Денситометры тако-

го типа измеряют интегральную оптическую плотность на площади рентгенограммы, захваченной

апертурой датчика (рис. 1).

Дефектоскопия

№ 2

2021

46

Н.А. Михайлова, А.А. Демидов, В.Ю. Чертищев, Н.В. Осияненко

а

1

2

3

4

5

6

7

б

Рис. 1. Схема измерения оптической плотности радиографических снимков (а):

1— негатоскоп с экраном 2; 3 — световой поток от экрана негатоскопа Ф0; 4 — радиографический снимок с оптической

плотностью S; 5 — световой поток Ф, ослабленный радиографическим снимком; 6 — денситометр с датчиком 7;

б — датчик денситометра с диаметром апертуры 2r.

П р и мечан и е 1. Интегральная оптическая плотность S, Б — степень потемнения радио-

графического снимка, измеряемая денситометром в проходящем свете. В ISO 11699:2008 такая

оптическая плотность называется диффузной.

Радиографическая пленка экспонируется проникающими фотонами рентгеновского и гамма-

излучения, поэтому для усиления изображения эмульсия нанесена с двух сторон. Оценка грану-

лярности должна включать оба эмульсионных слоя. Радиографические снимки, выполненные по

требованию [4], должны иметь оптическую плотность не менее 2,0 Б над вуалью. Для того, чтобы

зарегистрировать колебания оптической плотности, необходимо ее измерение на очень маленьком

участке радиографического снимка. Размер апертуры микроденситометра не должен превышать

определенной величины. По требованиям ISO 11699:2008 диаметр круглой измерительной диа-

фрагмы микроденситометра должен составлять (100 ± 5) мкм. Если диафрагма прямоугольная, то

ее размер должен быть 88,6×88,6 мкм. В этом случае она имеет такую же площадь, как и круглая

диаметром 100 мкм.

Лабораторией неразрушающих методов контроля ФГУП «ВИАМ» для проведения оценки

пленочных систем для промышленной радиографии в соответствии с ISO 11699 был разрабо-

тан, спроектирован и создан автоматизированный микроденситометр. Поскольку комплекс

необходим непосредственно для оценки пленочных систем, то применение «альтернативных»

схем было недопустимым, однако были предприняты существенные усилия для полной авто-

матизации комплекса с целью повышения его производительности. Основой комплекса явля-

ется спаренная регулируемая оптическая система высокой жесткости с подсветкой точки на

пленке диметром 100±5 мкм с фокусом в центр толщины пленки и обеспечением резкости по

всей толщине пленки до 200 мкм. Съемка данной точки так же производится оптической

системой с обеспечением аналогичных требований по резкости. Однако для повышения про-

изводительности комплекс был полностью автоматизирован. Аналоговые данные с фотоэлек-

трического датчика оцифровываются 24-битным аналогово-цифровым преобразователем для

обеспечения диапазона измерений от 0 до более чем 6 Б. Цифровые данные промышленным

контроллером пересчитываются в Б, переводятся в пакетные данные и передаются в персо-

нальный компьютер с записью измеренных значений напрямую в таблицу программы MS

Excel в режиме реального времени. Перемещение пленки производится автоматизированным

высокоточным приводом с шагом 100 мкм (в соответствии с требованиями ISO 11699).

Получение одного набора данных из 1160 точек занимает менее 10 мин (с учетом специально

заданных пауз для стабилизации положения пленки после каждого шага в 100 мкм). Поскольку

данные записываются сразу в MS Excel, расчет всех величин необходимых для отнесения пле-

ночной системы к какому-либо классу так же производится автоматически по завершении

сканирования пленки.

Дефектоскопия

№ 2

2021

Определение гранулярности радиографических пленок в соответствии с ISO 11699-1

47

Примечание 2. Дифференциальная оптическая плотность Sd, Б — степень потемнения радиогра-

фического снимка, измеренная микроденситометром с диаметром апертуры не более 0,1 мм при

строго нормальном его положении по отношению к поверхности радиографического снимка. В ISO

11699:2008 такая оптическая плотность называется оптической плотностью по нормали.

Гранулярность зависит от среднего значения интегральной оптической плотности, поэтому для

измерения гранулярности были использованы радиографические снимки, полученные при разных

режимах, и имеющие интегральную оптическую плотность, равную от 1,5 до 2,8 Б, включая плот-

ность вуали и подложки (триацетатной основы, на которую наносят двухсторонний эмульсионный

слой). Измерения проводили по пяти точкам.

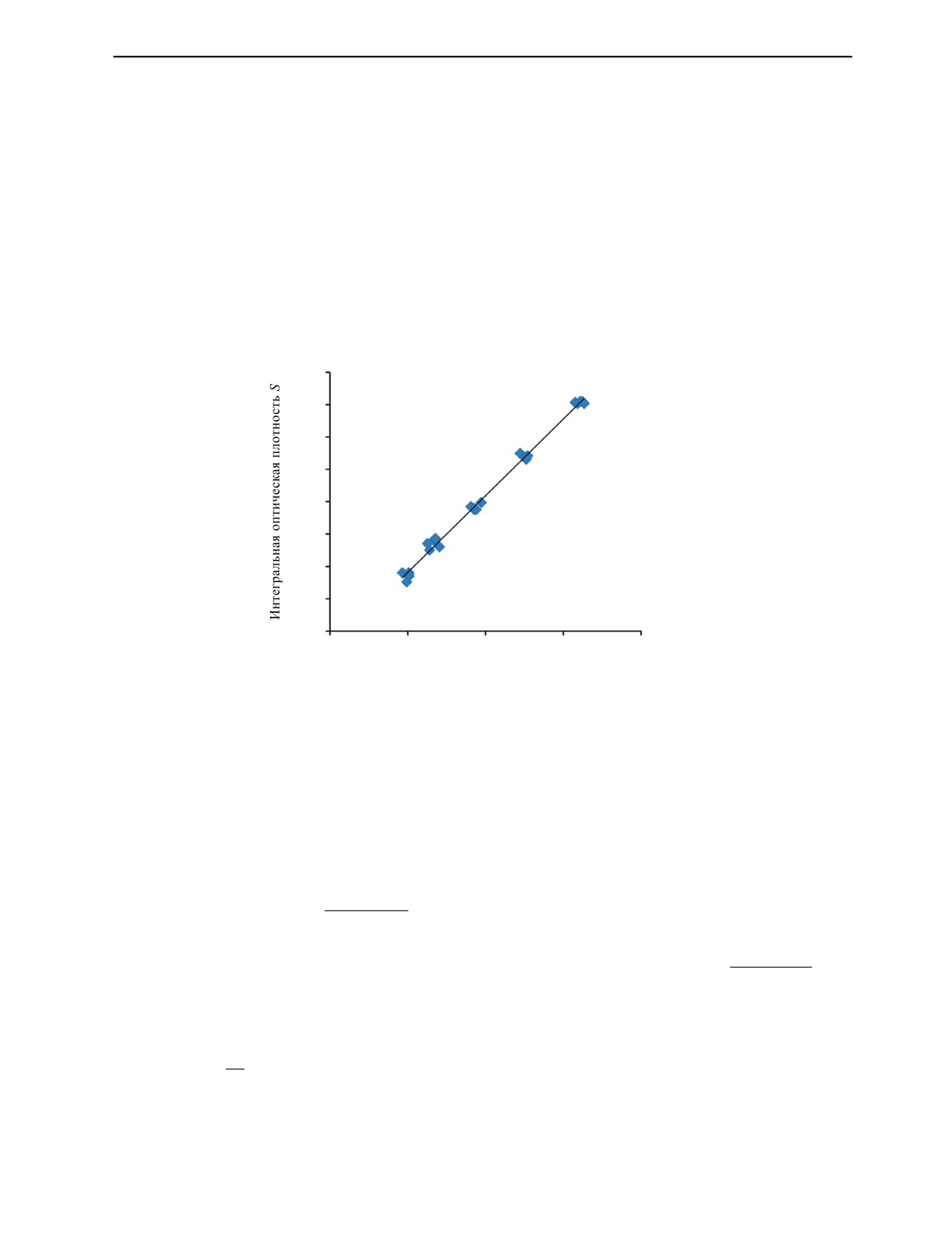

Как правило, для оценки значений интегральной оптической плотности S используется регрес-

сионный анализ, целью которого является разработка статистической модели, позволяющей про-

гнозировать ее значения по величинам дифференциальной оптической плотности Sd [16]. В резуль-

тате построения регрессионной кривой были установлены коэффициенты линейной регрессии

(рис. 2).

0,50

y = 1,1862x - 0,0465

0,45

0,40

0,35

0,30

0,25

0,20

0,15

0,10

0,10

0,20

0,30

0,40

0,50

Дифференциальная оптическая плотность Sd

Рис. 2. Определение коэффициентов линейной регрессии.

Сканирование рентгенограммы и получение массива точек

На рентгенограмме со средней оптической плотностью 2,0+S0 Б выбрали линию сканирования

длиной 116 мм и получили массив данных дифференциальной оптической плотности, сканируя

рентгенограмму посредством микроденситометра с круглой апертурой ∅100 мкм. Этот массив

данных был преобразован в массив из 1160 значений интегральной оптической плотности

(используя коэффициенты преобразования линейной регрессии) {Si meas}.

Проведена фильтрация массива {Si meas} с помощью фильтра верхних частот, пространственная

пар линий

частота среза составила 0,1

Цель фильтрации заключается в том, чтобы убрать коле-

мм

бания оптической плотности, вызванные плавными изменениями толщины подложки, эмульсии и

пар линий

пр. Пространственная частота таких колебаний низкая и составляет не более 0,1

, а их

мм

оптическая плотность колеблется в пределах 0,33 Б (3 дБ).

Фильтрация осуществлена математически для каждой точки Si массива {Smeas}. Пусть Si опти-

ческая плотность произвольной i-ой точки на линии сканирования общей длиной 116 мм (рис. 3).

i+30

1

∆S

i f

=

S

i

−

∑

S

i30

— результат работы фильтра для i-й точки, тогда отфильтрованное значе-

61

i-30

ние оптической плотности i-й точки определится вычитанием из измеренного в результате скани-

рования значения Si величины ΔSi f, сглаженной в результате фильтрации:

Дефектоскопия

№ 2

2021

48

Н.А. Михайлова, А.А. Демидов, В.Ю. Чертищев, Н.В. Осияненко

3 дБ

i - 30

i

0,1 мм

i + 30

Окно 6,0 мм

Рис. 3. Фильтрация i-й точки из массива {Smeas}.

Si f = Si - ΔSi f .

Фильтрацию проводили последовательно для каждой точки на линии 116 мм. Для (i+1)-й точки

фильтр смещается на шаг 0,1 мм. Таким образом, Si f — результат свертки (конволюции) Si и ΔSi f.

Во избежание повторения работы фильтра первые (30) и последние (30) были исключены из мас-

сива {Smeas}, в результате массив {Sf} состоит из 1100 значений Si f на длине участка 110 мм.

После проведения фильтрации участок длиной 110 мм был разделен на отрезки каждый дли-

ной 1,9 мм с двадцатью значениями оптической плотности, через 0,1 мм. Расстояние между участ-

ками должно быть 0,1 мм.

Для проведения расчетов гранулярности участков должно быть не менее 55. Расчет σS

для

n

n -го участка:

S

=

S

+S

+…+S

+…+S

— средняя оптическая плотность на n-м участке;

f

n

1 (

f

n

f

n

f

n

f

n

)

1

2

i

20

20

20

1

2

σ

=

(S

−

S

)

— гранулярность на n-м участке.

S

n

∑

f

n

f

n

20−1

i

i=

1

2

Для всех значений σS проведена коррекция:

σ

=σ

⋅

S

n

corr

S

n

S

n

Чтобы получить характеристику гранулярности, не зависимую от величины диафрагмы, в

полученное значение

σ

внесли поправку, при которой рассчитанное значение гранулярности

S

n

corr

для круглой диафрагмы примет вид:

d

A

σ

=σ

⋅

,

S

n

A

S

n

corr

100

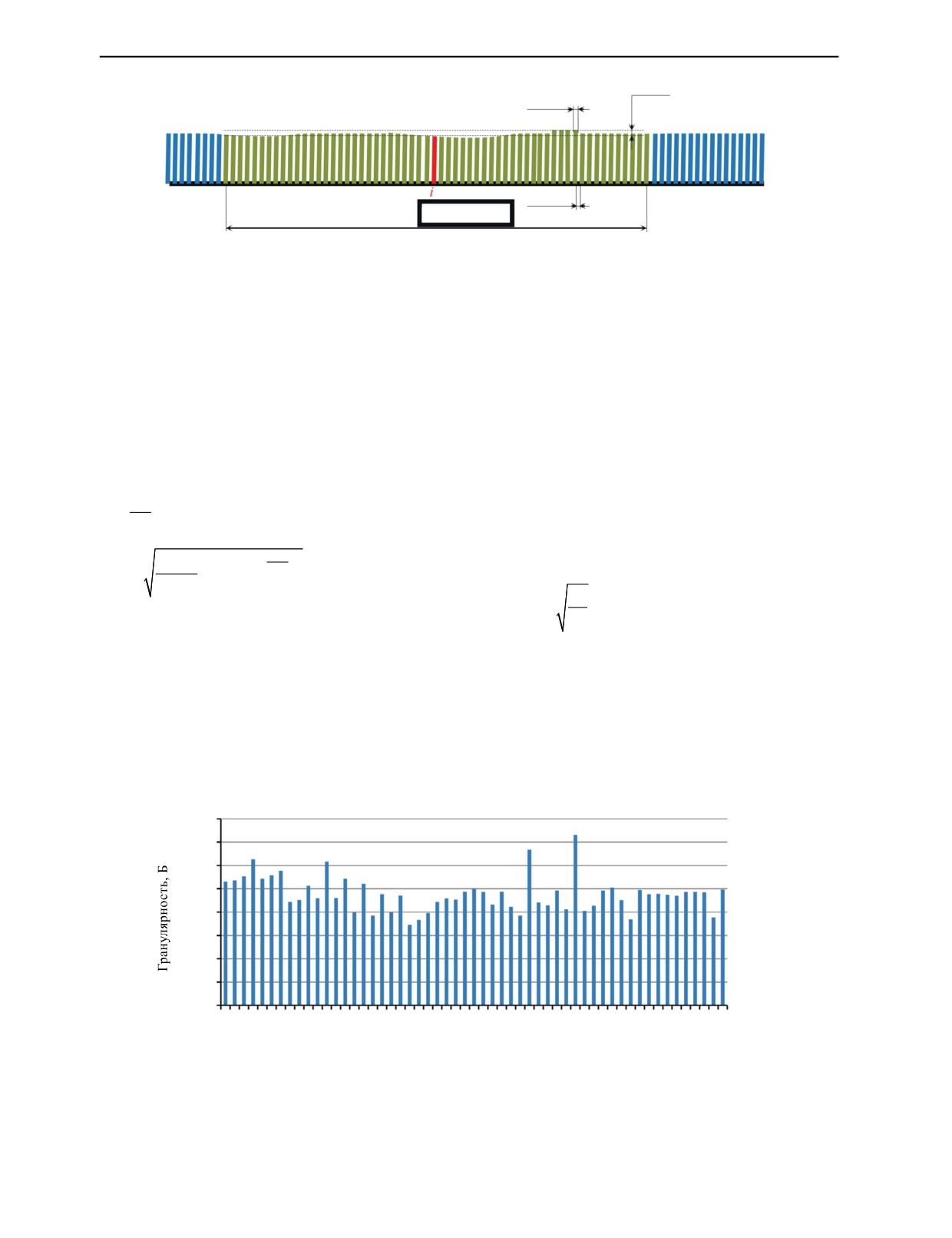

где dA — диаметр круглой диафрагмы, мкм (рис. 4).

σS

corr

0,040

0,035

0,030

0,025

0,020

0,015

0,010

0,005

0,000

1

3 5

7

9 11 13 15 17 1

21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55

Номер участка на пленке

Рис. 4. 55 участков длиной 1,9 мм с двадцатью значениями S

fni

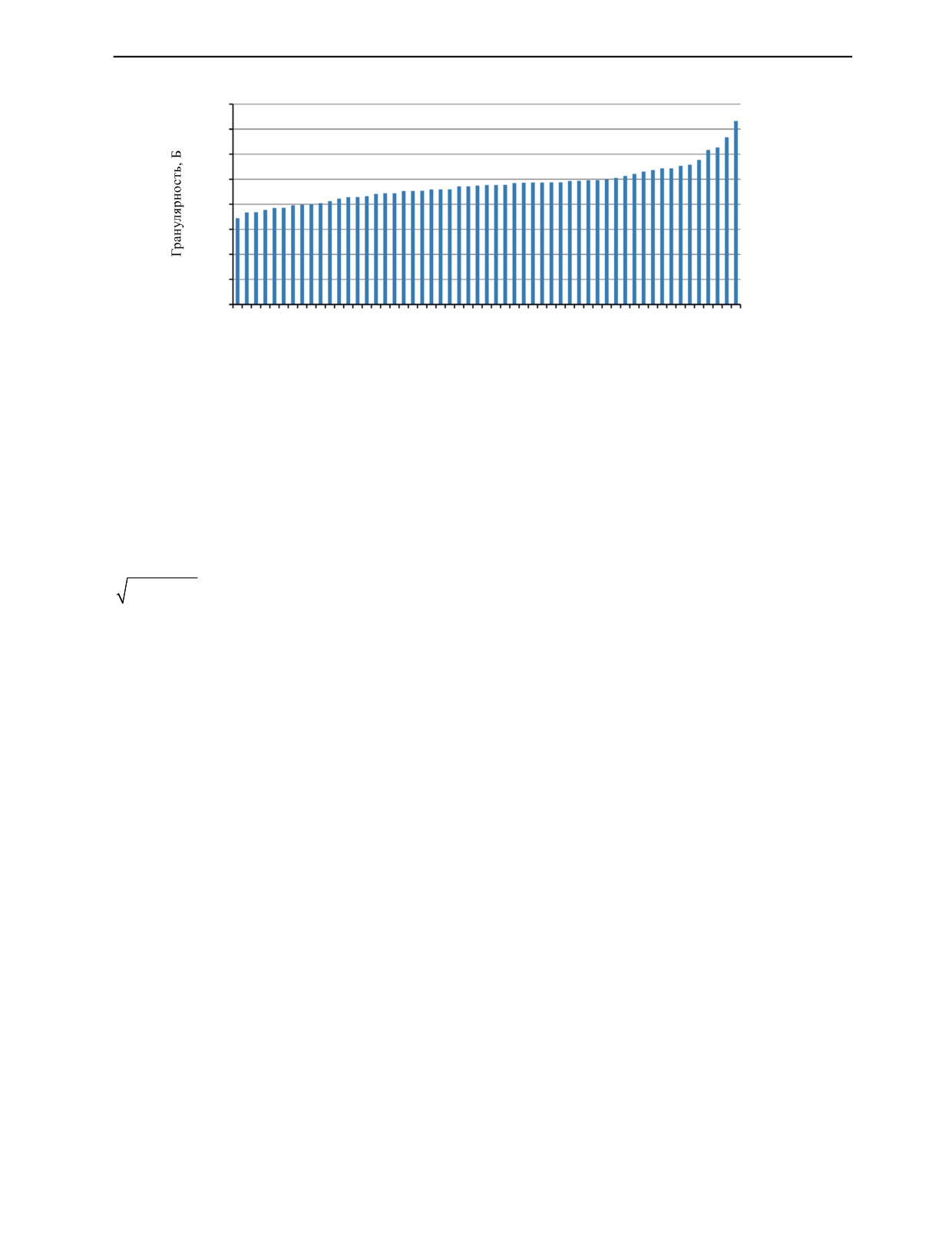

Все полученные и откорректированные значения σS расположили в порядке возрастания ее

величины (см. рис. 1). Если участков 55, то в 28-м участке σS имеет среднее медианное значение:

Дефектоскопия

№ 2

2021

Определение гранулярности радиографических пленок в соответствии с ISO 11699-1

49

σS

corr

0,040

0,035

0,030

0,025

0,020

0,015

0,010

0,005

0,000

1

3

5

7

9 11 13 15 17 1

21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55

Номер участка на пленке

Рис. 5. Определение медианного значения гранулярности σS.

σS28=σS

. Чтобы получить несмещенную оценку σS, необходимо медианное значение σSmed умно-

med

жить на 1,0179. Это условие справедливо для n ≥ 20.

В рассматриваемом случае n = 55 (рис. 5).

Для полученного массива значений σS справедлив закон распределения χ-квадрат, поскольку

каждое значение Si, из которых вычисляли σS, представляет собой нормально распределенную

величину [17, 18].

Примечание 3 . Для распределения χ-квадрат характерно, если k — число последователь-

ных наблюдений в пределах группы C, а критическим значением распределения χ-квадрат являет-

ся α = 0,5, то при k - 1-степеней свободы для оценки σD его медианное значение σ умножают на

Smed

(k -1)/ C , где С = σ

Smed

В случае 20 и более наблюдений медианное значение σ для статистической корректировки

Smed

умножают на 1,0179.

Примечание

4 . Увеличение числа участков и значений случайной величины дает более

точный результат. Важно не изменить длину группы, равную 1,9 мм (плюс 0,1 мм расстояния

между группами), и статистическую поправку, если используется значение поправки, равное

1,0179.

Распределение данных сканирования по участкам, определение σS на каждом участке и проце-

дура определения среднего (медианного) значения σS имеют собственный фильтрующий эффект,

который эквивалентен описанному выше низкочастотному фильтру, основанному на получение

данных в результате сканирования

Следовательно, если применяется медианная процедура, нет необходимости фильтрации

шумов с высокими пространственными частотами. При этом погрешность в определении грану-

лярности не превышает ± 1,5 %.

Чтобы оценить среднее значение гранулярности, необходимо выполнить не менее шести изме-

рений на различных образцах. При этом отклонения полученного среднего значения гранулярно-

сти на 95 %-м доверительном интервале должно быть не более ±10 %. В результате экспериментов,

полученное значение гранулярности для образцов радиографической пленки D5 (Agfa) соответ-

ствует значению, заявленному в ее сертификате.

ЗАКЛЮЧЕНИЕ

Испытание радиографических пленок в соответствии с ISO 11699:2008 регламентирует опре-

деление их гранулярности, осуществление которой представляет сложную процедуру, связанную

со специфическими экспериментами, математическими расчетами и статистической обработкой

полученных данных. Для выполнения этого регламента был собран стенд, содержащий:

оптическую систему, которая обеспечивает измерение дифференциальной оптической плот-

ности рентгенограммы;

преобразователь локальных данных дифференциальной оптической плотности в конечном

счете в цифровой сигнал;

Дефектоскопия

№ 2

2021

50

Н.А. Михайлова, А.А. Демидов, В.Ю. Чертищев, Н.В. Осияненко

устройство перемещения с шагом 0,1 мм;

сбор данных в автоматическом режиме.

Проведены экспериментальные исследования по определению гранулярности радиографиче-

ской пленки D5 (Agfa). Последовательность и содержание проведенных экспериментов точно

соответствует требованиям ISO 11699:2008. Результаты экспериментов показали соответствие

значения гранулярности, заявленного в сертификате на пленку D5, и аналогичным значением гра-

нулярности, полученным в результате эксперимента.

В перспективе на базе разработанного стенда возможно создание стационарной установки для

испытания радиографических пленок фирмы Agfa и других производителей.

Авторский коллектив выражает благодарность сотруднику ФГУП «ВИАМ» лаборатории

«Неразрушающие методы контроля (НМК)» начальнику сектора М.А. Далину за неоценимую

помощь в создании испытательного стенда и настройке его макетов.

СПИСОК ЛИТЕРАТУРЫ

1. Каблов Е.Н. Ключевая проблема — материалы // Тенденции и ориентиры инновационного раз-

вития России. М.: ВИАМ, 2015. С. 458-464.

2. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических

направлений развития материалов и технологий их переработки на период до 2030 года» //Авиационные

материалы и технологии. 2015. № 1. С. 3—33. DOI: 10.18577/2071-9140-2015-0-1-3-33

3. Каблов Е.Н. Материалы нового поколения — основа инноваций, технологического лидерства и

национальной безопасности России // Интеллект и технологии. 2016. № 2 (14). С. 16—21.

4. ISO 11699-1:2008 Контроль неразрушающий. Рентгенографические пленки для промышленной

радиографии. Часть 1. Классификация пленочных систем для промышленной радиографии. ФГУП

«СТАНДАРТИНФОРМ», 2009. 9 с.

5. Косарина Е.И., Степанов А.В., Демидов А.А., Крупнина О.А. Сенситометр для технических

радиографических пленок // Авиационные материалы и технологии.

2016.

№ 3. С. 88—94.

DOI: 10.18577/2071-9140-2016-0-3-88-94

6. Hosobuchi Y., Ohnuma K. Measurement of root mean square granularity of X-ray films using a

commercial film scanner // Optical review. 2001. V. 8. No. 4. P. 301—304.

7. Eckel S., Zscherpel U., Huthwaite P., Paul N., Schumm A. Radiographic film system classification and

noise characterisation by a camera-based digitisation procedure // NDT & E International. 2020. V. 111.

No. article 102241.

8. Косарина Е.И., Генералов А.С., Демидов А.А. Проблемы в государственной системе стандартиза-

циии РФ в области радиационного неразрушающего контроля // Труды ВИАМ: электрон. науч.-технич.

журн.

2018.

15.01.2020).

DOI: 10.18577/2307-6046-2018-0-11-86-92

9. Демидов А.А., Косарина Е.И., Михайлова Н.А., Турбин Е.М. Сертификация радиографических

пленок / Сб. докл. Х Всеросс. конф. «ТестМат. Основные тенденции, направления и перспективы раз-

вития методов неразрушающего контроля в аэрокосмической отрасли». М.: ФГУП «ВИАМ», 2018.

С. 56—64.

10. Гнедин М.М., Шаблов С.В. Радиографический контроль. Требования по выбору радиографиче-

ской пленки // В мире неразрушающего контроля. 2019. № 2. С. 14—18.

11. Косарина Е.И., Крупнина О.А., Степанов А.В. Радиационные методы неразрушающего контроля

/ Курс лекций. СПб.: Свен, 2019. 288 с.

12. Добромыслов В.А. Радиационные методы неразрушающего контроля. М.: Машиностроение,

1999. 104 с.

13. Штань А.С., Румянцев С.В., Гольцев В.А. Справочник по радиационным методам контроля.

М.: Атомиздат, 1983. 210 с.

14. Selwyn E.W.H. Phot. Journ. 1939. V. 79. P. 513.

15. Дрейпер Н., Смит Г. Прикладной регрессионный анализ. М.: Вильямс, 2007. 912 с.

16. Калман Р., Фарб П., Арбиб М. Очерки по математической теории систем. М.: ЛИБРОКОМ, 2012.

354 с.

17. Моисеев Н.Н. Математические задачи системного анализа / Учебн. пос. изд. 2-е. М.: ЛИБРОКОМ,

2012. 488 с.

Дефектоскопия

№ 2

2021