УДК 620.179.14

ВЛИЯНИЕ УСЛОВИЙ ШЛИФОВАНИЯ НА МАГНИТНЫЙ ОТКЛИК

ИНСТРУМЕНТАЛЬНОЙ СТАЛИ AISI D2

© 2021 г. Ашвани Шарма1, Абхиманью Чаудхари1, Акаш Субхаш Авале1,

Мохд Захир Хан Юсуфзай1, Меганшу Вашиста1,*

1 Индийский технологический институт ИУБ,

Варанаси, Индия

Поступила в редакцию 30.09.2020; после доработки 20.10.2020

Принята к публикации 06.11.2020

В настоящее время для достижения высокой производительности отраслям прецизионного производства требуются

более быстрые инструменты контроля поверхности. В связи с этим метод шумов Баркгаузена (ШБ) принят в качестве

быстрого метода контроля для качественной оценки целостности поверхности инструментальной стали AISI D2 при

шлифовании. Исследуется влияние экологичного низкотемпературного хладагента на целостность поверхности шлифо-

ванного образца в режиме врезного шлифования при различной подаче и сравниваются сухие и влажные среды. Целост-

ность поверхности оценивали по шероховатости, микроструктуре и микротвердости. Магнитный отклик шлифованной

поверхности регистрировали ШБ-анализатором в виде среднеквадратичного отклонения (СКО), пика и количества

импульсов. По результатам было установлено, что не было обнаружено значительных изменений в микроструктуре и

микротвердости шлифованной поверхности и подповерхностей после криошлифования из-за более низкой термомеха-

нической нагрузки. Кроме того, меньшая шероховатость поверхности была получена в случае криошлифования за счет

эффекта термического размягчения. Может быть достигнута линейная корреляция между входными параметрами ШБ,

т.е. напряженностью магнитного поля, и ШБ-откликов при различной частоте намагничивания. Наконец, в условиях

криогенной среды были обнаружены более хорошие ШБ-отклики, включающие более высокое СКО, пик и количество

импульсов.

Ключевые слова: магнитный шум Баркгаузена, микроструктура, микротвердость, шероховатость поверхности, низ-

котемпературное шлифование, инструментальная сталь AISI D2.

DOI: 10.31857/S0130308221030039

ВВЕДЕНИЕ

Шлифование обычно представляет собой процесс удаления материала в небольшом количе-

стве с поверхности при производстве прецизионных компонентов, которое требует соблюдения

высокой чистоты поверхности и жестких размерных допусков. Удаление материала происходит за

счет совместного срезывающего, рассекающего и истирающего действия неравномерно распреде-

ленных острых абразивных зерен. Кроме того, такое действие приводит к выделению большого

количества тепла в месте шлифования. Сильный нагрев влияет на термомеханические характери-

стики заготовки и шлифовального круга, что снижает производительность шлифования. Чтобы

решить эту проблему, необходима охлаждающая жидкость для отвода тепла из зоны шлифования

и из режущей кромки абразивных зерен, которая не только удаляет микрочастицы металлической

пыли, но и обеспечивает достаточную смазку. С другой стороны, при более высокой скорости шли-

фовального круга стандартного охлаждения недостаточно, чтобы добраться до зоны шлифования,

которая находится на границе раздела между заготовкой и шлифовальным кругом [1]. Следователь-

но, смазочно-охлаждающей жидкости сложно попасть в зону шлифования, чтобы сдерживать тем-

пературу при большей подаче. В результате происходят тепловые потери в виде горения, появления

микротрещин и физических и химических изменений на шлифованной и соседней поверхности

[2], а при более высокой температуре смазочно-охлаждающая жидкость немедленно закипает и ис-

паряется, что отрицательно сказывается на здоровье оператора и окружающей среде. Таким обра-

зом, экологически безопасный метод охлаждения и смазки, то есть криогенное охлаждение, играет

решающую роль в производственном секторе, поскольку он экологически безопасен и позволяет

эффективно контролировать температуру в зоне шлифования [3].

В отраслях прецизионного производства оценка качества готового компонента является очень

важной задачей, поскольку целостность поверхности значительно влияет на срок службы. В насто-

ящее время многие методы (такие как энергодисперсионная рентгеновская спектроскопия (ЭДРС),

рентгеновская дифракция (РД) и оптическая микроскопия) используются в промышленности, а

также в исследовательских организациях для определения показателей целостности поверхности

(например, остаточные напряжения, микроструктура и качество поверхности шлифованных об-

Влияние условий шлифования на магнитный отклик...

27

разцов). Вероятно, это занимает много времени, дорого стоит и может проводиться только в лабо-

ратории [4]. Следовательно, многие обрабатывающие отрасли находят уникальный инструмент, с

помощью которого можно проверять образец во время производства в режиме онлайн.

Метод шумов Баркгаузена (ШБ) — это метод неразрушающего контроля. Его можно легко ис-

пользовать для оценки целостности поверхности ферромагнитных материалов, таких как все типы

стали. Метод ШБ обеспечивает определенные преимущества: глубокое проникновение, меньшее

потребление энергии, более быстрое измерение и портативность оборудования [5]. ШБ-анализатор

работает на вихретоковом эффекте. Как правило, ШБ-сигнал генерируется при необратимом сме-

щении доменной границы во время намагничивания заготовки. Когда ферромагнитный материал

намагничен, доменные границы стремятся выровняться в направлении приложенного магнитного

поля. Это движение сдерживается дефектами решетки, такими как границы зерен или дислокации.

Чтобы преодолеть эти препятствия, к зажатой стенке прикладывают повышенное магнитное поле.

Ускоренные скачки доменной стенки по зажатым стенкам вызывают немедленные флуктуации маг-

нитного потока, называемые шумом Баркгаузена (ШБ) [6]. Многие исследователи использовали

метод ШБ для количественной оценки качества обработанной поверхности. Vashista и др. [7] ис-

пользовали такие параметры ШБ, как СКО и пик для оценки ожога при шлифовании подшипни-

ковой стали AISI 52100. Они показали влияние подачи и скорости подачи на параметры микро-

структуры, микротвердости и остаточного напряжения. Аналогичным образом Cillikova и др. [8]

оценили повреждение поверхности подшипниковой стали 100Cr6 (в форме кольца) при различных

условиях шлифования. Они наблюдали линейную корреляцию между характеристиками магнит-

ных сигналов ШБ и конечными результатами обработки поверхности, таких как микроструктура и

остаточные напряжения. Недавно Srivastava и др. [9] отметили, что метод ШБ более надежен для

качественной оценки качества поверхности после шлифования. При различных входных параме-

трах, таких как подача, скорость подачи в сухих и влажных средах, они исследовали термическое

повреждение шлифованной поверхности по величине магнитного отклика.

После изучения литературы по теме был сделан вывод, что метод ШБ часто применяется для

оценки качества обработки. Но в то же время отсутствуют систематические работы по анализу пдо-

га при шлифовании инструментальных сталей. Настоящая работа посвящена оценке термического

повреждения инструментальной стали AISI D2 при различных условиях шлифования. Экспери-

менты проводились с варьированием подачи и шлифовальных сред: сухая, влажная и криогенная,

что приводит к разному уровню термоповреждений шлифованного образца. Целостность поверх-

ности шлифованных образцов оценивалась по микроструктуре, микротвердости и шероховатости

поверхности. Наконец, с помощью метода ШБ было исследовано влияние термического поврежде-

ния на целостность поверхности шлифованного образца.

ЭКСПЕРИМЕНТ

Эксперименты по шлифованию проводили на неупрочненной инструментальной стали AISI

D2 с использованием плоскошлифовального станка (производитель: HMT 455H, Индия) с кругом

из белого оксида алюминия. Размер заготовки составляет 80×15×8 мм. Для определения опти-

мального диапазона параметров процедуры шлифования было проведено множество пробных

исследований. Значения твердости неупрочненной инструментальной стали AISI D2 составили

340 ± 20 HV. Элементный состав инструментальной стали AISI D2 и условия экспериментов при-

ведены в табл. 1 и 2.

Таблица

1

Элементный состав инструментальной стали AISI D2, мас. %

C

Cr

Ni

Si

Mn

Mo

1,42

11,3

0,20

0,45

0,37

1,1

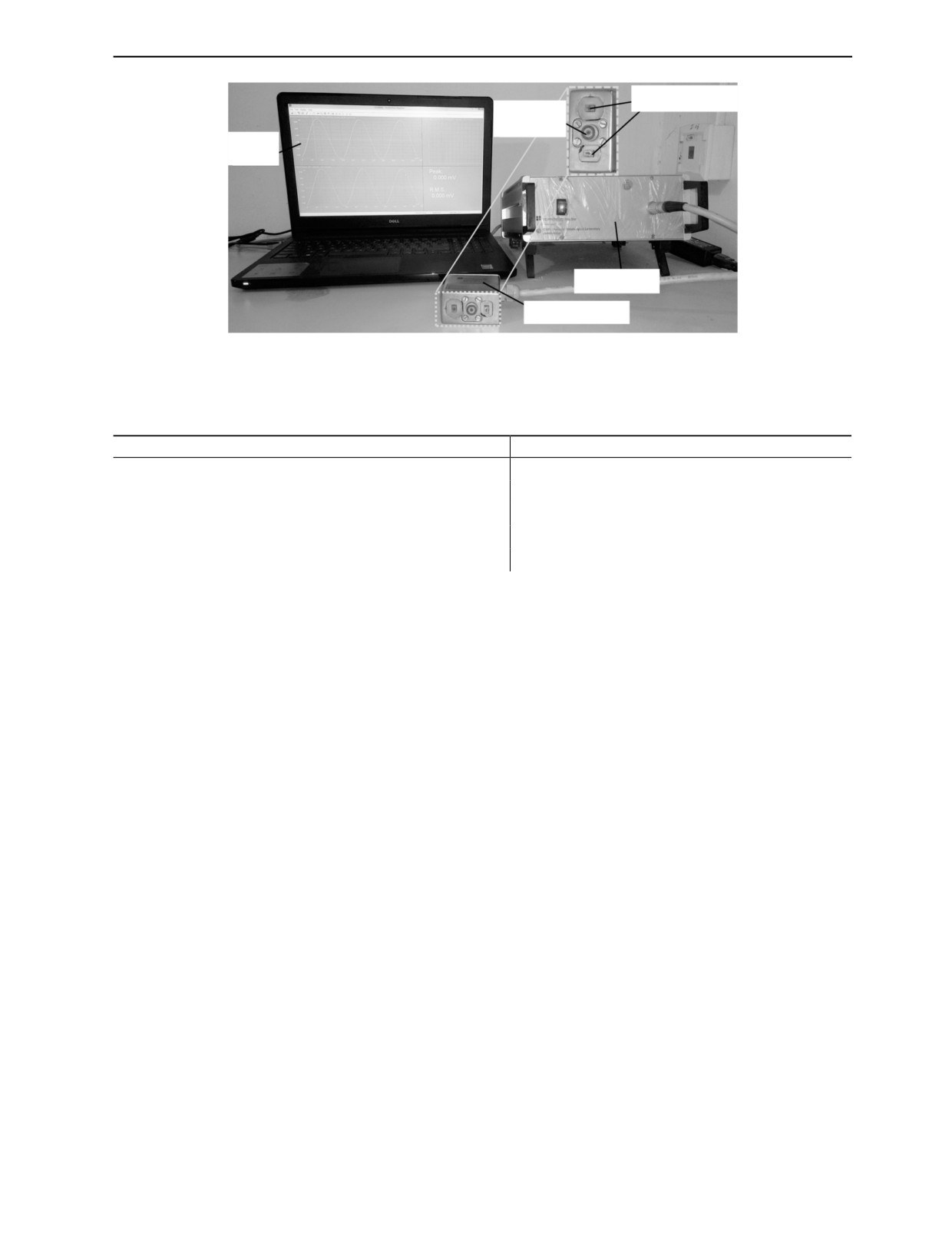

На рис. 1 представлена экспериментальная установка для низкотемпературного шлифова-

ния. Эта установка состоит из двух основных частей: дьюара и азотного газового баллона.

Дьюаром называют сосуд с жидким азотом (LN2), который используется для хранения LN2.

Газообразный азот используется для создания достаточного давления в дьюаре для переноса

Дефектоскопия

№ 3

2021

28

Ашвани Шарма, Абхиманью Чаудхари, Акаш Субхаш Авале и др.

Таблица

2

Параметры шлифования

Параметры

Свойства

Шлифовальный круг

Оксид алюминия (AA60K5V6)

Размеры круга

250×20×76,2 мм

Обрабатываемый материал

Инструментальная сталь AISI D2

Скорость круга

39,42 м/с

Скорость подачи

10 м/мин

Подача

6,24 мкм

Условия окружающей среды

Сухо, влажно, низкая температура

Дрессер

Алмазный карандаш

Датчик давления

Сосуд

Регулятор

Дьюара

давления

Сопло

Захватное устройство

Шлифовальный

круг

Заготовка

Управление

Баллон

подачей

с азотом

Устройство для управления

намагничиванием и размагничиванием

Рис. 1. Экспериментальная установка для низкотемпературного шлифования.

LN2 из Дьюара в зону щлифования с точным диаметром сопла 3 мм. Сопло закреплено на рас-

стоянии 50 мм от зоны шлифования с заданным углом сопла в 12° для эффективного охлажде-

ния во время шлифования. Профилометр (производитель: Mitutoyo Surftest, SV-2100S4)

использовался для измерения шероховатости шлифованной поверхности в трех различных

точках вдоль направления скольжения с длиной отсечки 0,8 мм. Для металлографического

анализа и анализа микротвердости каждый образец разрезали перпендикулярно направлению

шлифования. Площадь поперечного сечения образцов была подвергнута горячей формовке в

прессе с использованием частиц бакелита. Горячеформованные образцы шлифовали до зер-

кального блеска с помощью наждачной бумаги и алмазного полирования. Далее очищенный

образец протравливали 5 % раствором нитала в течение примерно 15 с. Наконец, протравлен-

ный образец исследовали под оптическим микроскопом (производитель: Dewinter, Classical

PL). Изменение твердости по поперечному сечению шлифованных образцов измеряли микро-

твердомером по Виккерсу с приложенной нагрузкой 100 г в течение 10 с (производитель:

MicroMech Technologies). Вдавливание начиналось на расстоянии 30 мкм от края шлифован-

ной поверхности и достигало 430 мкм от поверхности в пяти различных положениях. Нако-

нец, ШБ-анализ был выполнен с использованием анализатора шумов Баркгаузена (произво-

дитель: Technofour Magstar), как показано на рис. 2. Это устройство состоит из датчика с

плоской поверхностью с измерительной катушкой в центре, которая создает магнитное поле в

шлифованном образце и принимает ШБ-сигнал. В табл. 3 представлены ШБ-параметры,

используемые в магнитном анализе.

Дефектоскопия

№ 3

2021

Влияние условий шлифования на магнитный отклик...

29

Намагничивающее

ядро

Катушка

возбуждения

Дисплей

Регулирующее

устройство

Магнитный датчик

Рис. 2. Анализатор шумов Баркгаузена.

Таблица

3

Входные параметры для определения параметров шлифованной инструментальной стали AISI D2

ШБ-параметры

Величина

Количество циклов

3

Усиление

20 дБ

Полоса частот

10―300 кГц

Частота перенамагничивания

25, 40 Гц

Напряженность магнитного поля

200, 400, 600, 800 Э

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Микроструктурный анализ

При шлифовании обрабатываемый материал подвергается большим термическим, механиче-

ским и химическим воздействиям, что вызывает эффект деформационного упрочнения и рекри-

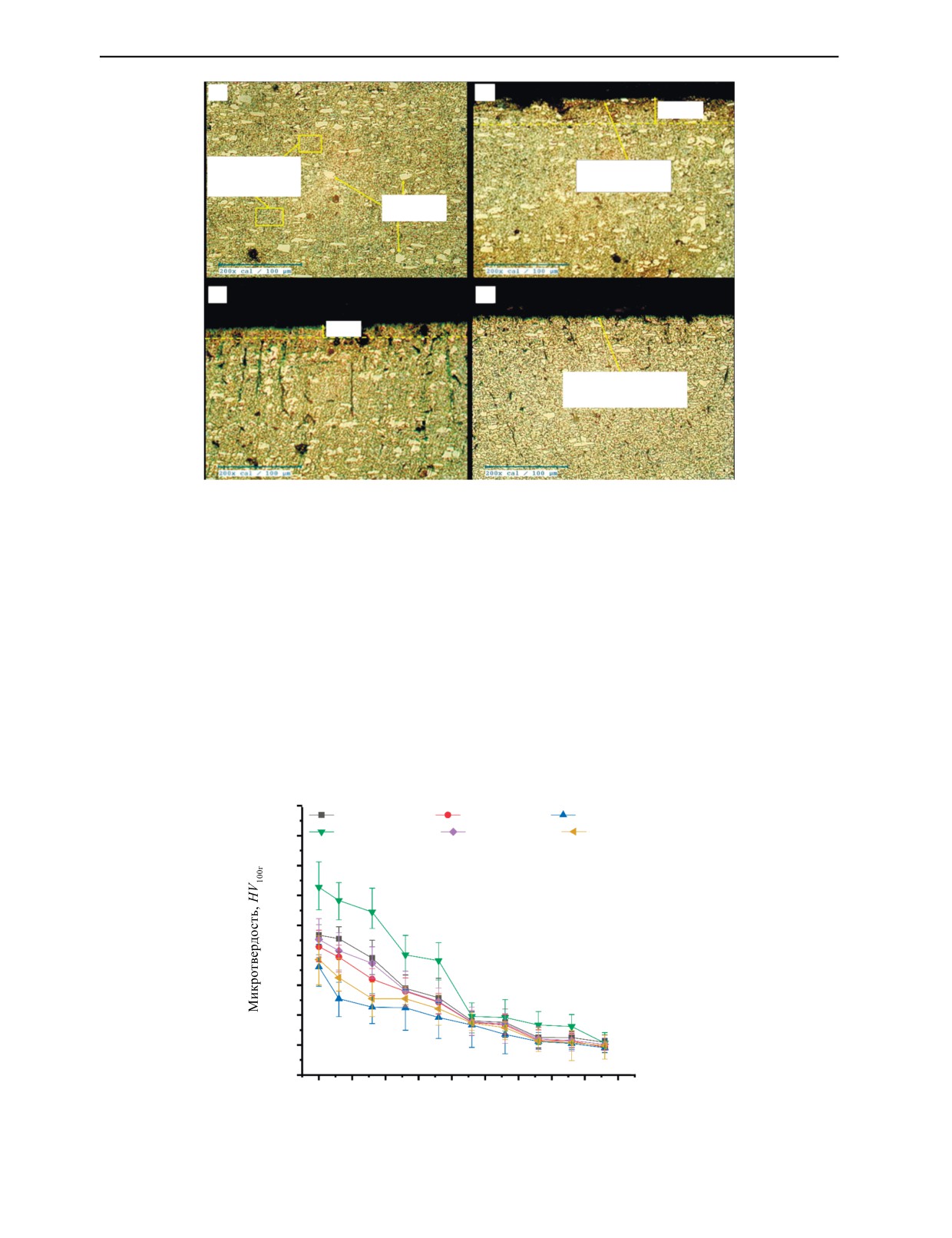

сталлизацию шлифованной поверхности. На рис. 3 представлены микроструктурные изображения

различных шлифованных образцов и основного металла в плоскости, перпендикулярной обраба-

тываемой поверхности. Как показано на рис. 3а, типичная микроструктура инструментальной

стали AISI D2 демонстрирует равномерно распределенные карбиды сплава с высоким содержани-

ем хрома в матрице перлита. Этот богатый хромом карбид делает ее одной из самых твердых

сталей. При более высокой глубине подачи (24 мкм) наблюдалось небольшое удлинение зерен

возле шлифованной поверхности в каждой среде шлифования. Причина в большем контакте режу-

щих кромок с заготовкой из-за увеличения подачи. Это приводило к большему трению в круге и

на поверхности детали, а в зоне шлифования выделялось сильное тепло. Следовательно, могут

наблюдаться большие тепловые повреждения с точки зрения удлинения зерен или фазового пре-

вращения вблизи зоны шлифования. Из рис. 3б видно, что максимальная пластическая деформа-

ция на глубине около 22 мкм от поверхности наблюдалась при сухом шлифовании. Это ожидаемо,

потому что в зоне шлифования выделяется огромное количество тепла в результате срезывающего,

рассекающего и истирающего действия в отсутствие охлаждающей жидкости. Xavier и др. [10]

также указали, что сухая обработка приводит к серьезным фазовым превращениям, как следует за

мокрой и криогенной обработкой стали AISI 52100. При мокром шлифовании на обработанной

поверхности наблюдался небольшой слой термических повреждений (примерно 9 мкм) из-за

эффективной смазки и охлаждения. С другой стороны, никаких изменений поверхности, таких как

пластическая деформация или удлинение зерен, на шлифованной поверхности обнаружено не

было из-за минимальной термомеханической нагрузки во время низкотемпературного шлифова-

ния. Это происходит из-за того, что LN2 резко снижает температуру деформации, перемещение

зерен становится осложненным. В результате термически поврежденная область становится очень

Дефектоскопия

№ 3

2021

30

Ашвани Шарма, Абхиманью Чаудхари, Акаш Субхаш Авале и др.

а

б

22 мкм

Перлит с малым

Пластическая

содержанием

деформация

карбидной фазы

Крупные

карбиды

в

г

9 мкм

Отсутствие фазового

превращения

Рис. 3. Микрофотографии шлифованных образцов в поперечном сечении в различных средах: исходный металл (a);

сухая (б); влажная (в); низкотемпературная (г).

маленькой или незначительной. Аналогичным образом Клокке и др. в [11] сообщают, что низко-

температурная обработка сводит к минимуму глубину термического повреждения обработанной

поверхности и подповерхности по сравнению с традиционной мокрой обработкой гамма-алюми-

нидов титана.

Измерение микротвердости

На рис. 4 показано изменение микротвердости в зависимости от расстояния от шлифованной

поверхности при использовании шлифовального круга из оксида алюминия при сухом, влажном и

криогенном шлифовании. При шлифовании обрабатываемый материал подвергается воздействию

абразивных зерен. Следовательно, поверхность шлифования испытывает пластическую деформа-

цию и термические повреждения по направлению сдвига. В результате твердость шлифованной

500

Сухая, ap = 6 мкм

Влажная, ap = 6 мкм

Криогенная, ap = 6 мкм

Сухая, ap = 24 мкм

Влажная, ap = 24 мкм

Криогенная, ap = 24 мкм

480

460

440

420

400

380

360

340

320

0

50

100

150

200 250

300

350

400

450

Расстояние от шлифованной поверхности, мкм

Рис. 4. Профиль микротвердости в зависимости от расстояния от шлифованной поверхности.

Дефектоскопия

№ 3

2021

Влияние условий шлифования на магнитный отклик...

31

поверхности становится намного выше, чем у основного металла. Кроме того, значение твердости

экспоненциально уменьшалось с увеличением глубины до твердости основного металла. Цель

заключается в минимизации эффекта деформационного упрочнения в глубине материала. Awale и

др. [12] также сообщили, что профиль твердости экспоненциально уменьшается по мере увеличе-

ния глубины от поверхности шлифования из-за уменьшения эффекта термического разупрочне-

ния. На рис. 4 также показано, что максимальная твердость наблюдалась при сухом шлифовании

по сравнению с мокрым и криогенным. В основном это происходит из-за проникновения большо-

го количества тепла в обрабатываемую поверхность, которая вызывает большее измельчение зерна

в области пластической деформации. Мелкое зерно — это повышенная прочность пластически

деформированного слоя. В результате была получена более высокая твердость на поверхности и

под поверхностью шлифованного образца. Meyers и Chawla [13] объяснили фундаментальную

связь размера зерна и твердости с помощью эффекта Холла ― Петча. Кроме того, небольшое изме-

нение твердости наблюдалось при мокром шлифовании с последующим сухим шлифованием. Это

может быть связано с наличием прочной антифрикционной смазывающей трибопленки, которая

обеспечивала эффективную смазку на границе раздела диска и материала. Это уменьшало про-

никновение тепла в обрабатываемую поверхность при меньшей подаче в течение короткого време-

ни шлифования. С другой стороны, после мокрого шлифования было получено сильное изменение

величины твердости. Возможной причиной является недостаточная охлаждающая способность

жидкости при большей подаче (24 мкм). Что касается криогенного шлифования, очевидно, что

вдоль поверхности обнаружено незначительное изменение твердости. Как правило, LN2 обладает

исключительной способностью к теплопередаче из обрабатываемой зоны из-за его сверхнизкой

температуры кипения (-196 °C) [3]. В настоящей работе охлаждающая жидкость LN2 снижала

температуру в зоне шлифования, что уменьшало термическое размягчение как шлифованной

поверхности, так и подповерхностной области. Из-за наименьшего механического размягчения

твердость при криогенном шлифовании становится ниже. Kaynak и др. [14] пришли к выводу, что

криогенная обработка сводила к минимуму эффект термического разупрочнения обработанного

образца.

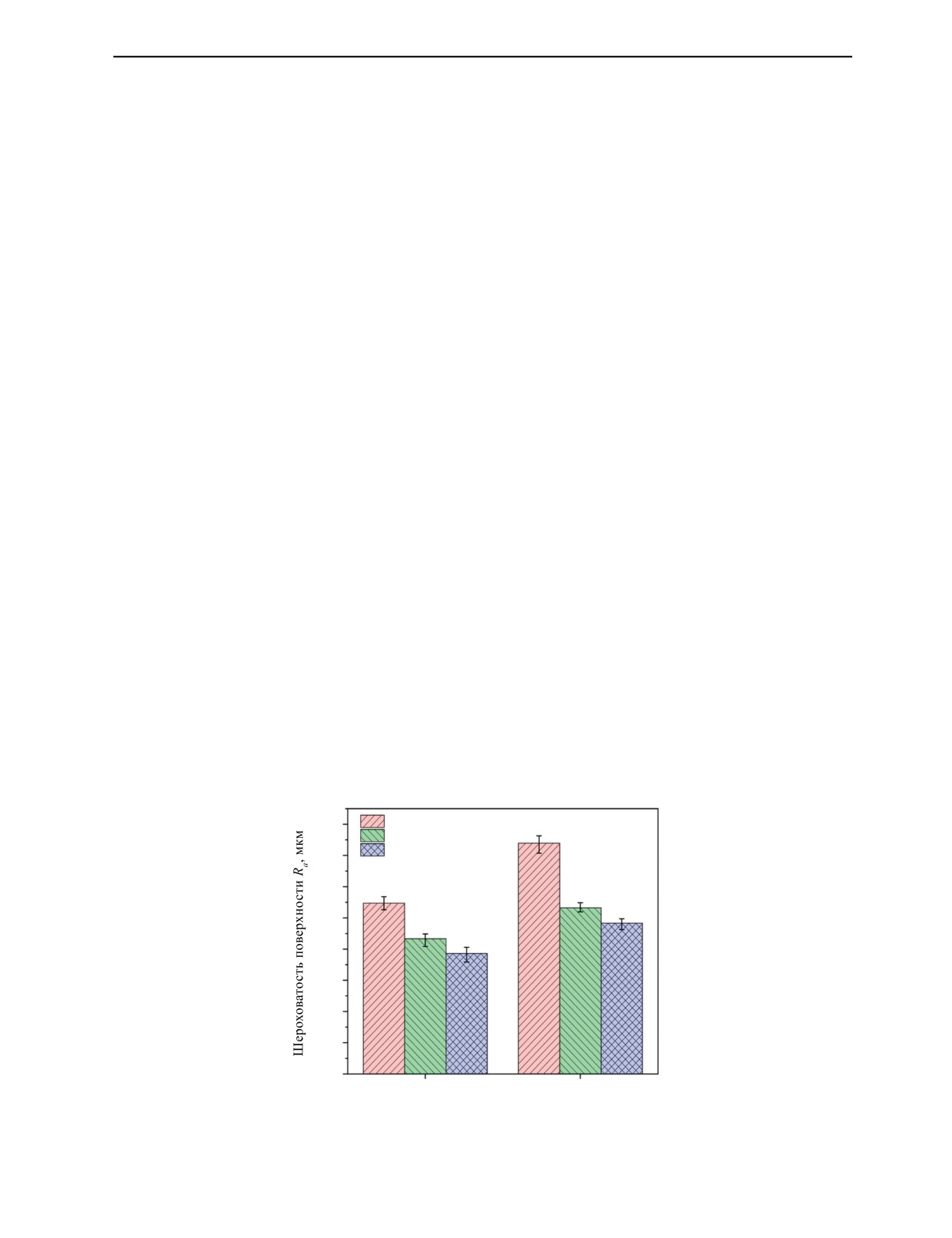

Шероховатость поверхности

При обработке шероховатость поверхности является одним из важных критериев выбора шли-

фованных компонентов, от которых зависит размерный допуск и качество поверхности готового

образца. Микрогеометрические характеристики обработанного поверхности описывались сред-

ним арифметическим значением шероховатости поверхности (Ra). Профиль шероховатости сфор-

мировался при шлифовании за счет взаимодействия твердых абразивных частиц с обрабатывае-

мым материалом. На рис. 5 показано значительное изменение шероховатости поверхности при

большой и малой подаче в различных условиях шлифования. Это также указывает на то, что

шероховатость поверхности увеличивается с увеличением подачи. При большей величине подачи

0,8

Сухая

Влажная

0,7

Криогенная

0,6

0,5

0,4

0,3

0,2

0,1

0,0

6

24

Подача ap, мкм

Рис. 5. Изменение шероховатости поверхности при различных условиях.

Дефектоскопия

№ 3

2021

32

Ашвани Шарма, Абхиманью Чаудхари, Акаш Субхаш Авале и др.

а

Сухой

Ra = 0,7072 мкм; ат. ap = 24 мкм

б

Влажный

Ra = 0,5191 мкм; ат. ap = 24 мкм

в

Криогенный

Ra = 0,4624 мкм; ат. ap = 24 мкм

Рис. 6. 2D-профили шероховатости шлифованной поверхности в различных условиях.

(24 мкм) значение Ra при каждом условии шлифования было больше по сравнению с более малым

значением подачи (6 мкм). Это происходит благодаря размягчению обрабатываемого материала

из-за высокой температуры шлифования при более высокой глубине подачи, что приводило к пере-

мещению материала, находящегося в контакте с зерном. Мелкие частицы прилипали к промежут-

кам между абразивными зернами шлифовального круга. Далее эти частицы осаждались на поверх-

ности благодаря последовательным проходам шлифовального круга [15]. Следовательно, при

большей глубине подачи были получены низкое качество поверхности и более высокая шерохова-

тость поверхности. Аналогичным образом, как показано на рис. 5, большая Ra была получена при

сухом шлифовании из-за плохих условий шлифования, которые включают высокую температуру в

зоне обработки и резко растущее количество затертых зерен круга. При введении охлаждающая

жидкости наблюдается меньший износ зерна, вызваный лучшей смазкой. В результате было

достигнуто улучшение качества поверхности (снижение Ra на 20―28 %). При использовании кри-

ошлифования была получена более низкая шероховатость поверхности, и уменьшение составило

примерно 29—35 % по сравнению с сухим шлифованием. Это происходило главным образом из-за

лучшего сохранения остроты абразивных зерен под охлаждающей жидкостью LN2, и, следователь-

но, обрабатываемый материал успешнее удалялся срезанием и частично рассечением, что приво-

дило к меньшей шероховатости поверхности [15].

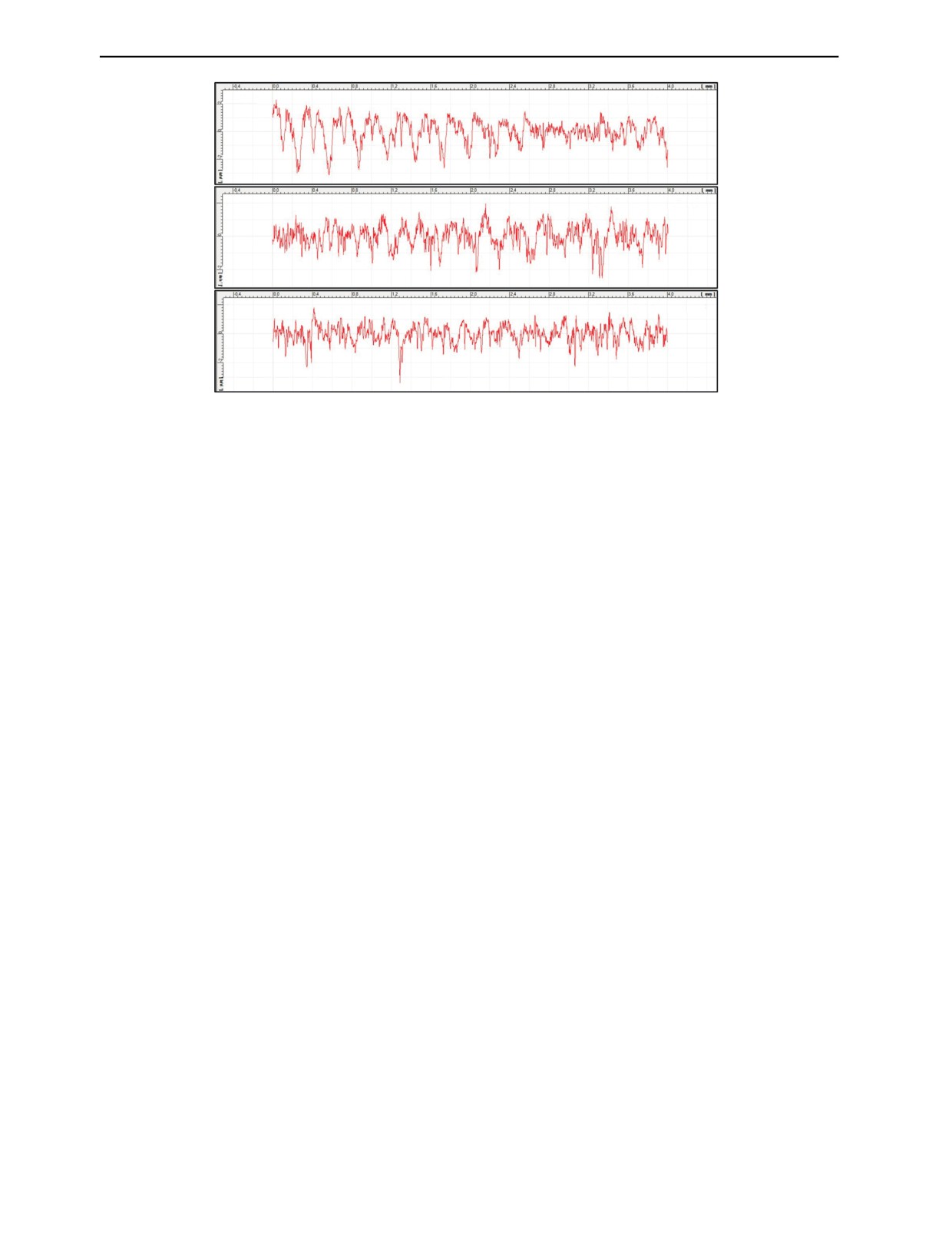

2D-профили шероховатости шлифованной поверхности были исследованы для всех сред

шлифования: сухой, влажной и низкотемпературной. Результаты представлены на рисунках

6a―в. Из-за повышенной температуры в сухих средах на рис. 6а виден неровный вид пиков и

впадин в области измерения. Вертикальное отклонение (пики и впадины) наблюдалось в области

больших и меньших от средней линии значений. Также наблюдалась максимальная разница

между самым максимальным и самым минимальным значением. Yuvaraj и Kumar [16] также

сообщают о глубоких царапины или следах на обработанной поверхности после абразивной

обработки. Точно так же на рис. 6б виден неровный профиль шероховатости с меньшими греб-

нями во влажной среде из-за меньшей температуры. Следовательно, эти 2D-профили указывали

на меньшую величину шероховатости Ra в сухой среде. Небольшое отклонение от средней гори-

зонтальной линии указывает на меньшую высоту пиков и впадин, как показано на рис. 6в. Из-за

низкой температуры самые низкие значения шероховатости и острые края были обнаружены в

случае криошлифования.

Анализ шумов Баркгаузена

Неразрушающие методы, такие как ШБ-анализ, могут быть применены в поточном производ-

ственном цехе для быстрой оценки целостности поверхности. Отклик метода зависит от физиче-

ского состояния шлифованного образца, например, от переменной твердости, пластической

деформации и шероховатости поверхности [17]. ШБ-отклики были получены в виде СКО

Дефектоскопия

№ 3

2021

Влияние условий шлифования на магнитный отклик...

33

а

б

0,20

0,16

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

Ат. ap = 24 мкм

Сухой

Влажный

Криогенный

0,18

Ат. ap = 24 мкм

Сухой

Влажный

Криогенный

0,14

0,16

0,12

0,14

0,12

0,10

0,10

0,08

0,08

0,06

0,06

0,04

0,04

0,02

0,02

Ат. 25 Гц от частоты

0,00

Ат. 40 Гц от частоты

0,00

200

400

600

800

200

400

600

800

Напряженность магнитного поля, Э

Напряженность магнитного поля, Э

Рис. 7. ШБ-СКО для разных условий шлифования при различных частотах перемагничивания: 25 Гц (а); 40 Гц (б).

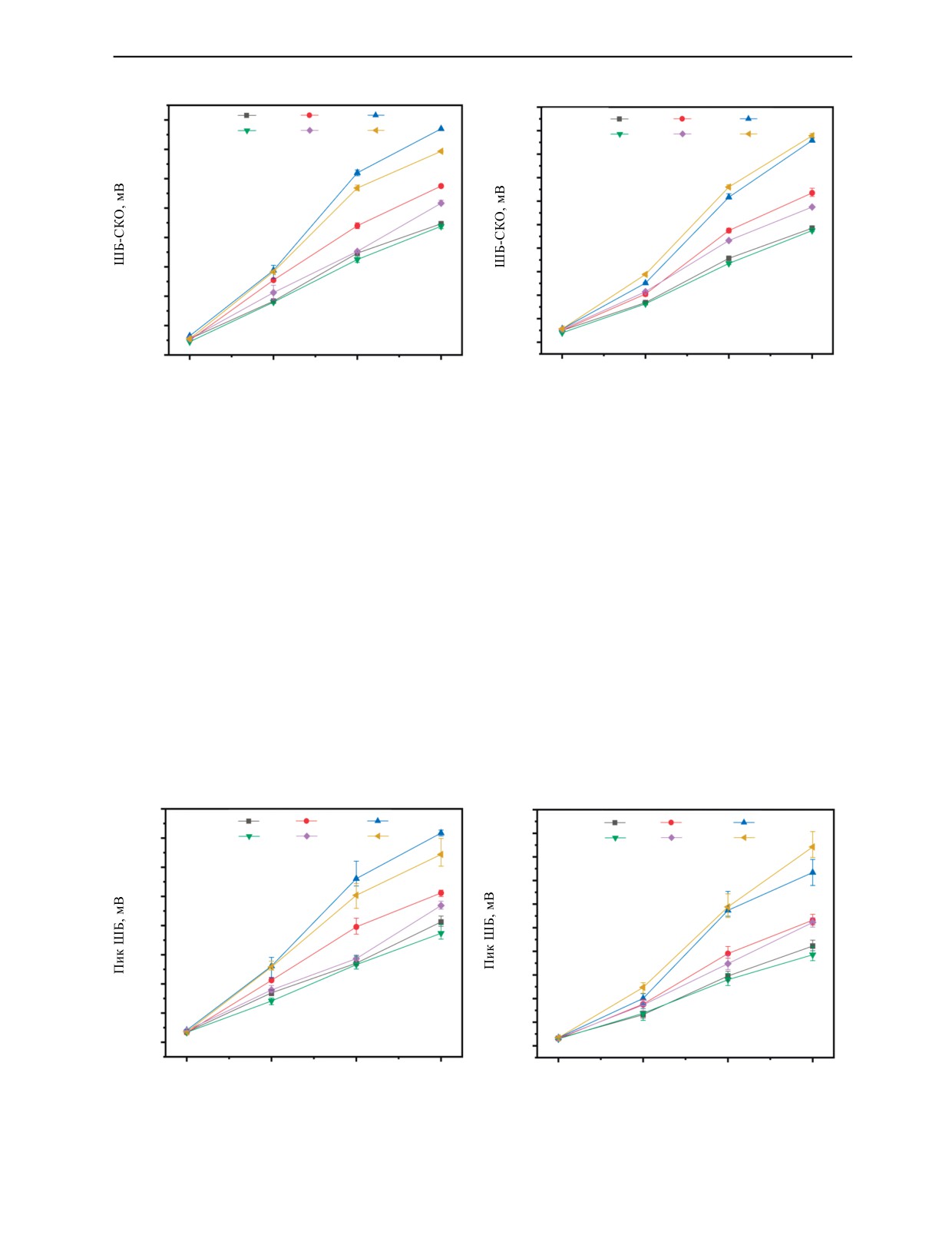

(ШБ-СКО), пика и количества импульсов. ШБ-анализатор записал пять значений для каждого

шлифованного образца. На рис. 7a, б показано изменение ШБ-СКО в зависимости от напряжен-

ности магнитного поля при различных подачах и условиях окружающей среды. ШБ-СКО показы-

вает тенденцию к увеличению с увеличением напряженности магнитного поля. ШБ-СКО варьиро-

валось в пределах 0,009—0,154 и 0,008―0,176 мВ при различной частоте намагничивания 25 и

40 Гц соответственно. Более высокое ШБ-СКО (0,176 мВ) было получено при величине подачи

24 мкм и частоте намагничивания 40 Гц при криошлифовании.

На рис. 8 показано влияние различной частоты намагничивания напряженности магнитного

поля на пик ШБ при сухом, влажном и криогенном шлифовании. Было обнаружено, что пик ШБ

увеличивается с увеличением напряженности магнитного поля. Пиковое значение ШБ наблюда-

лось в пределах 0,066—1,435 и 0,0587—1,685 мВ при частоте намагничивания 25 и 40 Гц соот-

ветственно. При подаче 24 мкм и частоте намагничивания 40 Гц максимальный пик ШБ (1,685 мВ)

был получен при криогенном шлифовании. Пик ШБ при влажном и сухом шлифовании при глуби-

не подачи 24 мкм составлял 1,045 и 0,771 мВ соответственно, что на 36,49 и 54,24 % ниже, чем при

криогенном шлифовании.

а

б

1,6

2,0

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

1,4

Ат. ap = 24 мкм

Сухой

Влажный

Криогенный

1,8

Ат. ap = 24 мкм

Сухой

Влажный

Криогенный

1,6

1,2

1,4

1,0

1,2

0,8

1,0

0,6

0,8

0,6

0,4

0,4

0,2

0,2

0,0

Ат. 25 Гц от частоты

0,0

Ат. 40 Гц от частоты

200

400

600

800

200

400

600

800

Напряженность магнитного поля, Э

Напряженость магнитного поля, Э

Рис. 8. Зависимость пикового значения ШБ от напряженности магнитного поля в различных средах при частотах:

25 Гц (а); 40 Гц (б).

Дефектоскопия

№ 3

2021

34

Ашвани Шарма, Абхиманью Чаудхари, Акаш Субхаш Авале и др.

а

б

300

250

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

Ат. ap = 6 мкм

Сухой

Влажный

Криогенный

Ат. ap= 24 мкм

Сухой

Влажный

Криогенный

Ат. ap = 24 мкм

Сухой

Влажный

Криогенный

250

200

200

150

150

100

100

50

50

0

0

Ат. 25 Гц от частоты

Ат. 40 Гц от частоты

200

400

600

800

200

400

600

800

Напряженностье магнитного поля, Э

Напряженность магнитного поля, Э

Рис. 9. Изменение числа импульсов от напряженности магнитного поля в различных средах при частотах: 25 Гц (а);

40 Гц (б).

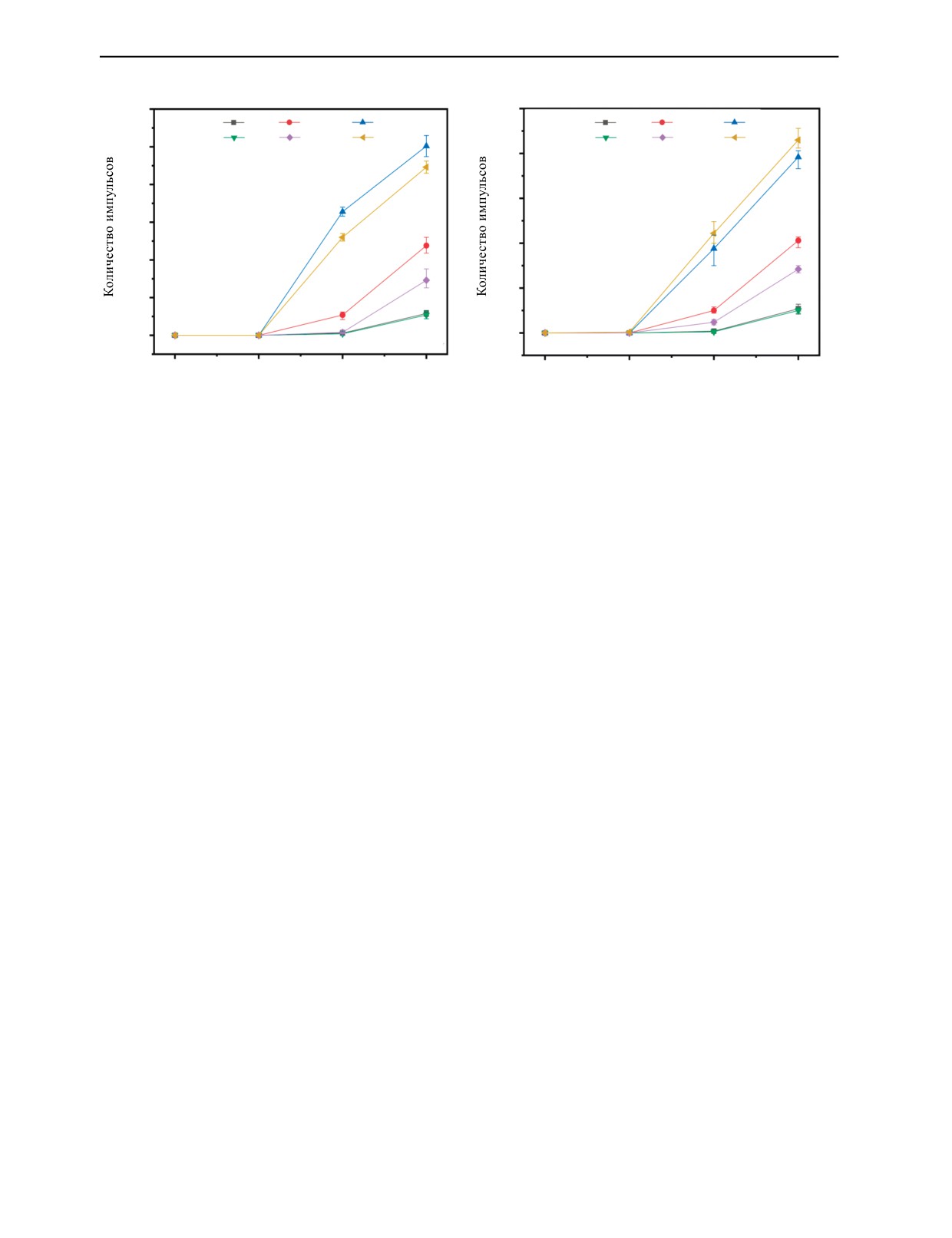

Рис. 9 показывает зависимость частоты намагничивания от количества импульсов с различной

напряженностью магнитного поля. Количество импульсов можно варьировать в диапазоне 0—251

и 0—215 при частоте намагничивания 25 и 40 Гц соответственно. Было отмечено, что диапазон

количества импульсов уменьшается с увеличением частоты намагничивания, которая была на

14,34 % ниже частоты намагничивания 25 Гц.

Из рис. 7―9 можно заметить, что график сигналов ШБ изменяется с напряженностью приложен-

ного магнитного поля. Эффективность анализа ШБ зависит от таких параметров, как частота намаг-

ничивания и напряженность магнитного поля. Когда к готовому образцу прикладывалась напряжен-

ность магнитного поля, частота намагничивания этого поля влияет на глубину проникновения в

обрабатываемый материал. Частота намагничивания увеличивается, затем уменьшается глубина

проникновения магнитного поля, что означает малое проникновение [19]. Другими словами, при

более высокой частоте магнитное поле плохо проникает в подповерхностную область. Это приводит

слабому движении доменных стенок, а значит, и к слабому магнитному отклику, что влияет на

общую генерацию импульсов. Следовательно, слабый отклик ШБ с точки зрения полученных более

низких значений СКО и максимумов. С другой стороны, энергия намагничивания обеспечивается

внешним магнитным полем для движения магнитных доменных стенок. Больше магнитной энергии

образовывается с увеличением напряженности магнитного поля. Увеличение напряженности маг-

нитного поля обеспечивает большее ускорение движения и вращения магнитных доменных границ.

Для движения доменных стенок препятствиями выступают термические повреждения или пластиче-

ски деформированные границы зерен. Доменные стенки создают импульс напряжения при пересече-

нии любого препятствия. Это означает, что движение доменных стенок существенно повлияло на

количество импульсов. Vashista и Paul [19] предложили новый ШБ-подход для оценки прижога шли-

фуемой поверхности подшипниковой стали при сухом и влажном шлифовании. Они обнаружили,

что в пережженом шлифованном образце имеет место линейная зависимость между остаточным

напряжением и количеством отсчетов и событий. Число импульсов магнитного поля варьировалось

от 200 до 800 Э. Можно заметить, что ШБ-отклики, т.е. СКО и пиковое значение, немного различа-

лись в пределах от 200 до 400 Э напряженности магнитного поля. Это было связано с нулевым чис-

лом импульсов, возникающих в этом диапазоне величины напряженности магнитного поля. Причина

в том, что при меньшей напряженности магнитного поля образуется недостаточная магнитная энер-

гия. Далее, при увеличении напряженности магнитного поля до 800 Э наблюдалось резкое измене-

ние среднеквадратичного и пикового значений из-за быстрого перемещения доменной стенки через

препятствия. Из рис. 7―9 также было замечено, что для перемещения доменных стенок через пре-

пятствия необходимо минимальное магнитное поле.

На рис. 7―9 показано значительное изменение ШБ-сигнала при сухом, влажном и криогенном

измельчении. Для лучшего понимания ШБ-отклики коррелируют с такими показателями целост-

ности поверхности, как фазовое превращение и изменение микротвердости шлифованных образ-

цов. Многие авторы сообщают, что на сигнал ШБ влияет количество перемещений доменной

Дефектоскопия

№ 3

2021

Влияние условий шлифования на магнитный отклик...

35

стенки под влиянием внешнего магнитного поля. Согласно Jiles [20], размер зерна существенно

влияет на ШБ-отклик. Если размер зерна становится меньше, количество доменных стенок увели-

чивается, что уменьшает амплитуду ШБ. Вторым параметром, влияющим на ШБ-сигнал, была

твердость обрабатываемого материала. Santa-Aho и др. [21] сообщают, что увеличение твердости

материала приводит к увеличению плотности дислокаций, что ограничивает движение доменных

стенок и приводит к малому ШБ-отклику. При криогенном шлифовании не наблюдалась пластиче-

ская деформация (измельчения зерна отсутствовало), а также была получена немного более высо-

кая твердость на поверхности по сравнению с основным металлом (см. рис. 3 и 4), т.е. происходи-

ло незначительное изменение границ зерен на поверхности земли и под поверхностью. Таким

образом, в случае криогенного шлифования были получены более хорошие характеристики ШБ с

точки зрения более высоких значений СКО, пиков и количества импульсов. Кроме того, при сухом

шлифовании наблюдались более высокая твердость и сильная пластическая деформация из-за

большого проникновения тепла в обрабатываемый образец. Термически поврежденные зерна соз-

давали препятствия для движения доменной стенки. Это привело к плохому ШБ-отклику, включая

более низкие значения СКО, пиков и количества импульсов, как показано на рис. 7―9. При влаж-

ном шлифовании были получены лучшие результаты по сравнению с сухим шлифованием из-за

эффективной смазки, а охлаждающая среда частично контролировала проникновение тепла в

обрабатываемый материал. Рис. 7—9 также показывают взаимосвязь между шероховатостью

поверхности и ШБ-параметрами. На основе построенного графика было обнаружено, что величи-

на СКО, пики и количество импульсов в различных условиях окружающей среды увеличивается с

уменьшением значения Ra. По данным Deng и др. [22], ШБ-отклики увеличиваются с уменьшени-

ем шероховатости поверхности.

ЗАКЛЮЧЕНИЕ

Основные выводы по данному исследованию.

(1) Не было обнаружено значительного изменения микроструктуры при криогенном измельче-

нии из-за более высокой передачи тепла из зоны шлифования охлаждающей жидкостью LN2.

(2) Более высокая микротвердость была получена в случае сухого шлифования при глубине

подачи 24 мкм, и ее влияние на внутреннее состояние заготовки постепенно снижается до 430 мкм.

(3) Шероховатость поверхности при криогенном шлифовании оказалась ниже, чем при сухом

и влажном шлифовании благодаря наличию смазки между диском и материалом заготовки.

(4) Согласно анализу ШБ, частота намагничивания и напряженность магнитного поля суще-

ственно влияют на глубину проникновения магнитного поля в образец. Более низкие значения

магнитного поля и частоты необходимы для лучшего магнитного отклика инструментальной стали

AISI D2.

(5) Хороший ШБ-отклик с точки зрения более высоких значений СКО, пиков и количества

импульсов был обнаружен при криогенном шлифовании.

Особая благодарность ИТИ УИБ за финансовую поддержку в рамках гранта (No. IIT(BHU)/

Dec/2013-14/5110/L) и Проекту Институтских исследований ((IIT(BHU)/R & D)/IRP/2015-16/2832).

СПИСОК ЛИТЕРАТУРЫ

1. Malkin S. Grinding technology: theory and applications of machining with Abrasives. Ellis Horwood

Limited, Chichester, England. 1989.

2. Yin G., Gong Y., Li Y., Cheng J. Research on force and temperature characteristics of novel point

grinding wheels // Journal of Mechanical Science and Technology. 2018. V. 32. P. 3817―3834.

3. Hong S.Y. Economical and ecological cryogenic machining // J. Manuf. Sci. Eng. 2001. V. 123.

P. 331―338.

4. Lasaosa A., Gurruchaga K., Arizti F., Martinez-De-Guerenu A. Induction hardened layer characterization

and grinding burn detection by magnetic Barkhausen noise analysis // Journal of Nondestructive Evaluation.

2017. V. 36. P. 27.

5. Ivanova Y., Partalin T. Comparative measurements of the stress state in a rolled carbon steel using

magnetic Barkhausen noise and ultrasonic method // Russian Journal of Nondestructive Testing. 2012. V. 48.

P. 137―146.

6. Filinov V.V., Arakelov P.G., Kunin N.T., Golovchenko D.A. To the Question about the Thickness of

Informative Layer in Magnetic-Noise Testing // Russian Journal of Nondestructive Testing. 2019. V. 55.

P. 31―38.

7. Vashista M., Gaddam A., Paul S. Study of surface integrity of ground bearing steel using Barkhausen

noise technique // Int. J. Adv. Manuf. Technol. 2012. V. 63. P. 771―783.

Дефектоскопия

№ 3

2021

36

Ашвани Шарма, Абхиманью Чаудхари, Акаш Субхаш Авале и др.

8. Čilliková M., Mičieta B., Neslušan M., Blažek D. Nondestructive magnetic monitoring of grinding

damage // Procedia Materials Science. 2016. V. 12. P. 54―59.

9. Srivastava A., Awale A., Vashista M., Yusufzai M.Z.K. Monitoring of thermal damages upon grinding of

hard-ened steel using Barkhausen noise analysis // Journal of Mechanical Science and Technology. 2020.

V. 34. P. 2145―2151.

10. Dutra Xavier S.E., Delijaicov S., De Farias A., Filho M.S., Batalha G.F. Investigation on the surface

integrity and tool wear in cryogenic machining / In: AIP Conference Proceedings, American Institute of

Physics. 2011. P. 1199―1204.

11. Klocke F., Settineri L., Lung D., Priarone P.C., Arft M. High performance cutting of gamma titanium

aluminides: Influence of lubricoolant strategy on tool wear and surface integrity // Wear. 2013. V. 302.

P. 1136―1144.

12. Awale A., Srivastava A., Vashista M., Yusufzai M.K. Influence of minimum quantity lubrication on

surface integrity of ground hardened H13 hot die steel // Int. J. Adv. Manuf. Technol. 2019. V. 100.

P. 983―997.

13. Meyers M.A., Chawla K.K. Mechanical behavior of materials. Cambridge university press, 2008.

14. Kaynak Y., Lu T., Jawahir I. Cryogenic machining-induced surface integrity: a review and comparison

with dry, MQL, and flood-cooled machining // Mach. Sci. Technol. 2014. V. 18. P. 149―198.

15. Paul S., Chattopadhyay A. A study of effects of cryo-cooling in grinding // International Journal of

Machine Tools and Manufacture. 1995. V. 35. P. 109―117.

16. Yuvaraj N., Kumar M.P. Surface integrity studies on abrasive water jet cutting of AISI D2 steel // Mater.

Manuf. Processes. 2017. V. 32. P. 162―170.

17. Singh S., Awale A., Chaudhari A., Nahak B. Monitoring the microstructural changes of heat treated

medium carbon steel by Barkhausen noise and hysteresis loop techniques // Materials Today: Proceedings.

2020. V. 26. P. 1198―1202.

18. Gupta S.K., Raja A.R., Vashista M., Yusufzai M.Z.K. Hysteresis loop analysis of gas metal arc welded

ferritic stainless steel plate // Materials Research Express. 2019. V. 6. P. 096110.

19. Vashista M., Paul S. Novel processing of Barkhausen noise signal for assessment of residual stress in

surface ground components exhibiting poor magnetic response // Journal of Magnetism and Magnetic

Materials. 2011. V. 323. P. 2579―2584.

20. Jiles D.C. Dynamics of domain magnetization and the Barkhausen effect // Czechoslovak journal of

physics. 2000. V. 50. P. 893―924.

21. Santa-Aho S., Vippola M., Sorsa A., Latokartano J., Lindgren M., Leiviskä K., Lepistö T. Development

of Barkhausen noise calibration blocks for reliable grinding burn detection // Journal of Materials Processing

Technology. 2012. V. 212. P. 408―416.

22. Deng Y., Li Z., Chen J., Qi X. The effects of the structure characteristics on Magnetic Barkhausen noise

in commercial steels // Journal of Magnetism and Magnetic Materials. 2018. V. 451. P. 276―282.

Дефектоскопия

№ 3

2021