УДК 620.179.152.1: 691.327.33: 539.374

АЛГОРИТМЫ МОДЕЛИРОВАНИЯ ФОРМИРОВАНИЯ И ОБРАБОТКИ

ИНФОРМАЦИИ В РЕНТГЕНОВСКОЙ ТОМОГРАФИИ ПЕНОМАТЕРИАЛОВ

© 2021 г. С.П. Осипов1,*, И.А. Прищепа2, С.В. Чахлов1,**, О.С. Осипов3, Е.Ю. Усачев4

1Национальный исследовательский Томский политехнический университет,

Россия 634028 Томск, пр-т Ленина, 30

2Томский государственный архитектурно-строительный университет,

Россия 634003 Томск, пл. Соляная, 2

3Medialooks, Россия 236016 Калининград, ул. Александра Невского, 59

4МИРЭА — Российский технологический университет, Россия 119454 Москва, пр. Вернадского, 78

E-mail: *osip1809@rambler.ru; **ingaprishepa@mail.ru

Поступила в редакцию 23.12.2020; после доработки 16.01.2021

Принята к публикации 19.01.2021

Предложены алгоритмы моделирования пространственной структуры пеноматериалов для формирования проекций

в рентгеновской компьютерной томографии и последующей реконструкции внутренней структуры образцов. Алгоритмы

являются основой численных моделей анализируемых систем применительно к контролю пеноматериалов. Для демон-

страции возможностей разработанных алгоритмов были получены синограммы и результаты реконструкции внутренней

структуры образцов из пеноматериалов с вариацией их параметров.

Ключевые слова: пеноматериалы, математическое моделирование, пористость, источники рентгеновского излуче-

ния, регистраторы рентгеновского излучения, плотность, эффективный атомный номер, рентгеновская компьютерная

томография.

DOI: 10.31857/S0130308221030052

ВВЕДЕНИЕ

Традиционные и современные вспененные материалы (пеноматериалы) широко используют-

ся в различных отраслях науки, техники и строительства [1—6]. К традиционным пеноматери-

алам (ПМ) относят пенобетон, пенополистирол, пенополиуретан, вспененное стекло, а к совре-

менным — вспененные металлы и сплавы. Повышение качества ПМ может быть достигнуто со-

вершенствованием технологий их изготовления. В свою очередь, совершенствование технологий

производства ПМ невозможно без применения методов и средств оценки внутренней структуры

объектов контроля (ОК) из пеноматериалов [7—9]. К наиболее эффективным способам нераз-

рушающих испытаний ПМ относится рентгеновская компьютерная томография (КТ) [10—14],

превратившаяся за последние десятилетия из метода визуализации внутренней структуры ОК в

метод измерений различных параметров, например, линейных размеров, плотности, пористости

и других. В работах [14, 15] отмечено, что неоднородность пористости материала по объему сни-

жает его прочность. Экспериментальное доказательство возможности измерения с необходимой

точностью распределений плотности (пористости) по объему ОК из пеноматериалов с учетом их

специфики способом КТ невозможно без наличия дорогостоящего оборудования. На практике

в качестве альтернативы экспериментальному подходу используется метод имитационного мо-

делирования, основанный на различных математических моделях формирования ПМ [16—18] с

последующим их применением для формирования набора проекций (синограмм) в рентгенов-

ской КТ и дальнейшей реконструкции распределений плотности (пористости) по слоям или по

всему объему ОК в целом. Ожидается, что предварительная информация о структуре ПМ позво-

лит существенно упростить алгоритмы численного моделирования пористых структур.

Системы КТ для рассматриваемой задачи состоят из следующих элементов [19, 20]: источника

рентгеновского излучения; регистратора рентгеновского излучения; устройства перемещения ис-

точника и регистратора излучения относительно ОК; алгоритмов и программ формирования сино-

грамм; алгоритмов и программ оценки распределения плотности (пористости) по слоям ОК или

объему ОК в целом; алгоритмов и программ оценки степени однородности ОК по плотности (по-

ристости) по локальным объемам ОК.

Корректный выбор элементов систем рентгеновской компьютерной томографии невозможен

без учета ожидаемой внутренней структуры пеноматериалов. Из сказанного выше вытекает необ-

ходимость разработки алгоритмов численного моделирования структуры пеноматериалов с целью

совершенствования соответствующих алгоритмов формирования и обработки информации.

54

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

1. ИМИТАЦИОННОЕ МОДЕЛИРОВАНИЕ СТРУКТУРЫ ПЕНОМАТЕРИАЛОВ

Системы рентгеновской КТ в основном применяются на стадии совершенствования техноло-

гий производства пеноматериалов, поэтому в качестве ОК выступают образцы ПМ правильной

формы, например, кубы или цилиндры.

1.1. Общее описание процесса образования пор в пеноматериале

Пусть образец ПМ представляет собой куб размером A×A×A мм3. Пеноматериал состоит из

матрицы и пор. Материал матрицы характеризуется плотностью ρ, г/см3, и эффективным атомным

номером Z. Поры содержат воздух или газ. Отношение общего объема пор к объему всего образца

называется пористостью η.

Рассмотрим упрощенную модель формирования пор в ПМ. Пусть пеноматериал производится из

материалов матрицы и пенообразователя. Естественно предположить, что центры пор должны быть

распределены равномерно по объему образца. Очевидно, что масса вещества (сгусток) пенообразова-

теля m, г, приводящего к образованию единичной поры, является случайной величиной. В результате

химического или физического воздействия из локального сгустка пенообразователя образуется неко-

торый объем газа V, пропорциональный массе m. Строго говоря, коэффициент пропорциональности

k зависит от сопротивления материала матрицы образованию поры. Целью технологии производства

материалов является, как правило, достижение однородности его физико-механических свойств по

всему объему. Это относится и к материалам матрицы и, следовательно, к отмеченному выше коэф-

фициенту пропорциональности k. Алгоритм имитационного моделирования структуры пеноматери-

алов базируется на положениях, описанных выше.

1.2. Алгоритм имитационного моделирования структуры пеноматериалов

Предлагаемый алгоритм состоит из нескольких этапов.

1.2.1. Задание исходных параметров

К исходным параметрам алгоритма относятся:

размер образца в форме куба — A, мм;

среднее значение и среднеквадратическое отклонение массы сгустка пенообразователя — Mm, σm, г;

коэффициент пропорциональности в процессе преобразования вещества пенообразователя в

газ — k, мм3/г;

среднее значение пористости материала — η, %;

плотность материала матрицы — ρm, г/см3.

1.2.2. Определение вспомогательных параметров

Вспомогательными параметрами алгоритма являются:

объем кубического образца — VC, мм3;

объем пор в образце — V, мм3;

среднее значение и среднеквадратическое отклонение объема сферической поры — MV, σV, мм3;

среднее значение и среднеквадратическое отклонение размера сферической поры — Mr, σr, мм;

число пор в образце — N.

Соответствующие формулы имеют вид:

3

3

σ

V

3

V

V

=

A

;

V =ηV

;

M

=

kM

;

σ =

kσ

;

M

=

M

;

σ

=

;N

=

floor

,

(1)

C

C

V

m V

m

r

V

r

2

4π

4πM

M

r

V

здесь floor(x) — целая часть числа x.

Далее в качестве необходимых преобразований будут использоваться наименования встроен-

ных функций программы математических вычислений MathCad. Это облегчает процесс записи ал-

горитма на языке MathCad.

Отметим, что выбор системы MathCad для реализации разрабатываемых численных моделей

обусловлен близостью языков математических моделей и MathCad [21].

Для удобства введем еще один вспомогательный параметр B, B = A/2.

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

55

1.2.3. Розыгрыш параметров совокупности пор

Совокупность пор характеризуется их центрами (xi, yi, zi) и радиусами ri, i = 1 ... N. Из сказан-

ного выше следует, что случайные величины xi, yi, zi, i = 1 ... N, являются независимыми и рас-

пределены равномерно по объему куба. Относительно случайных величин ri, i = 1 ... N, сделаем

предположение об их независимости и принадлежности их к классу случайных величин с усечен-

ным нормальным распределением с параметрами Mr и σr. Уточнение класса распределений этих

случайных величин может быть осуществлено посредством анализа пористости образцов ПМ.

Введем декартову систему координат XOYZ, центр системы координат O расположен в центре

куба, а координатные оси параллельны ребрам куба.

Формула для розыгрыша случайных векторов x, y, z выглядит следующим образом:

x

ruinf (N,−B,B)

y

=

ruinf (N,−B,B) ,

(2)

z

ruinf (

N

,−B,

B

)

где ruinf(N, -B, B) — MathCad-функция розыгрыша вектора случайных величин, распределенных

равномерно на интервале [-B, B].

Выражения для симуляции вектора r имеет вид:

*

*

r

=

rnorm(N,M

,σ

),

r

=

max

0,

r

,

i=1 ...

N,

(3)

r

r

i

(

i

)

здесь rnorm(N, Mr, σr) — MathCad-функция розыгрыша-вектора случайных величин, распределен-

ных нормально с параметрами Mr, σr.

Отметим, что при формировании пористых структур близкорасположенные поры объединяют-

ся в одну. Особенно значим этот процесс для высоких уровней пористости. Поры с номерами i и

j логично считать близкорасположенными, если расстояние между центрами этих пор Δij меньше

суммы их радиусов:

2

2

2

∆

=

x

−x

+

y

−y

+

z

−z

<r

+r

(4)

ij

(

i

j

)

(

i

j

)

(

i

j

)

i

j

Из анализа изображений пеноматериалов [8, 9, 22, 23] можно сделать вывод о значимости од-

ного из сценариев объединения близкорасположенных пор. В этом сценарии объединенная пора

состоит из частей исходных сферических пор. Подобного сценария будем придерживаться при раз-

работке моделирования пористых структур.

В двумерной рентгеновской компьютерной томографии внутренняя структура пеноматериала

анализируется по послойным изображениям, поэтому из смоделированной совокупности пор в ис-

следуемом образце ПМ необходимо получить описание одного фиксированного слоя.

1.2.4. Описание пористой структуры плоского слоя кубического образца

Кубический образец при испытаниях методом КТ располагается на предметном столе одной из

граней, поэтому плоскость слоя параллельна указанной грани и перпендикулярна оси OZ. На вход

алгоритма описания пористой структуры плоского слоя кубического образца поступают векторы

координат центров пор в кубическом образце x, y, z и r и координата zp слоя. На выходе алгорит-

ма — векторы координат центров сечений пор (окружностей) в слое xp, yp, zp и rp. Искомый алго-

ритм удобно представить в виде MathCAD-функции plane. Эта функция на языке, близком к языку

MathCad, описывается следующим выражением:

ip

←

0

Nv

← rows(X

)

for

i

∈1 ...

Nv

if

Z

−

Zp

<

R

ii

i

ip

←

ip

+

1

plane(X,Y,Z,R,Zp

)

=

(5)

Xp

X

ip

i

←

Yp

Y

ip

i

2

Rp

←

R

−

(

Z

−

Zp

)2

ip

i

i

augment(

Xp,

Yp,

Rp)

Дефектоскопия

№ 3

2021

56

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

Приведем некоторые пояснения к выражению (5), касающиеся операторов MathCad:

| — объединение нескольких элементов программы в структурный блок;

← — оператор присваивания в подпрограммах;

rows — количество строк в столбце;

for — оператор цикла;

if — оператор условия;

augment — объединение столбцов (матриц).

Вектора xp, yp, rp являются результатом выполнения функции plane с аргументами x, y, z, r и zp:

〈1〉

〈2〉

〈3〉

vec = plane(x,y,z,r,z

p

);

x

p

= vec

;

y

p

= vec

;

r

p

= vec

,

(6)

здесь vec<j> — столбец с номером j матрицы vec. Количество кругов np в рассматриваемой плоско-

сти совпадает с количеством строк в матрице vec:

n

=

rows(vec

).

(7)

p

Вектора xp, yp и rp позволяют оценить распределение плотности ρ по сечению кубического об-

разца ПМ.

1.2.5. Распределение плотности ρ по сечению кубического образца пеноматериала

Наиболее полным информативным параметром, характеризующим материал объекта исследо-

ваний, является плотность. Распределение плотности ρ по сечению кубического образца пенома-

териала полностью определяется векторами xp, yp и rp, алгоритм оценки которых приведен в пре-

дыдущем разделе.

Функция ρ(x, y) имеет вид:

res

←

0

res

←ρ

m

if

(

x

≤

B

)∧(

y

≤

B

)

ρ(x,

y)

=

for

i ∈

1

n

(8)

p

2

2

2

res

←

0 if

(

x- x

pi

)

+

(

y- y

pi

)

<

r

pi

res

Численные модели имеют дело с дискретными функциями, применительно к рассматриваемо-

му случаю матрицами или изображениями. Так как в рентгеновской компьютерной томографии

слой образца просвечивается под разными углами, то необходимо рассматривать круг с центром в

2

точке O с радиусом C, равным или превышающим

B , например, C = 1,5B. Дискретное распре-

2

деление плотности ρd по сечению образца ПМ описывается выражением:

M M

M M

2C

ρ

=ρ

=ρ(x

,

y

)

x

=

ih,

y

=

jh

,

i

=-

,

j

=-

,

h

=

(9)

d

d ij

i

j

i

j

2

2

2

2

M

Матрица ρd может послужить основой вычислительного моделирования процесса формирования

синограммы (совокупности проекций в КТ), с последующей реконструкцией распределения оценки

~

~

плотности материала ρ

по сечению образца ПМ. Для визуального сравнения исходного ρ

и рекон-

d

d

~

струированного ρd распределений плотности удобно иметь соответствующие изображения.

Отметим два важных разнонаправленных фактора процесса моделирования пористых струк-

тур в ПМ. Первый фактор связан с тем, что в системе MathCad существуют ограничения на объем

памяти, используемой идентификаторами. Второй фактор определяется потребительскими ожида-

ниями к алгоритму моделирования — величина параметра a должна быть существенно меньше раз-

мера моделируемых сферических пор. Второй фактор может вступить в противоречие с первым.

Впрочем, из этого противоречия существует технологический выход. Если ожидаемые размеры

пор малы, то размеры образца ПМ выбираются в соответствии с размерами пор.

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

57

1.3. Визуализация исходного распределения плотности материала по сечению кубического

образца пеноматериала

Для наглядности матрицу ρd можно трансформировать в позитивное полутоновое изображение I:

ρ

−ρ

d ij

min

I

=

I

=

P

−floor

(

P

−

P

)

i

=1M

+1,

j

=1M

+1.

(10)

ij

max

max

min

ρ

−ρ

max

min

здесь ρmin = min (ρd), ρmax = max (ρd); Pmin, Pmax — минимальный и максимальный уровни яркости,

удобные для восприятия, например, Pmin=20, Pmax=230.

Отметим, что в позитивном изображении большей яркости соответствует меньший уровень

плотности.

В системе MathCad присутствуют команды записи WRITEBMP и считывания READBMP по-

лутоновых изображений в формате *.bmp. Команды записи полутонового изображения I в файл,

например, foam.bmp и считывания файла foam.bmp в полутоновое изображение I выглядят следу-

ющим образом:

WRITEBMP("foam.bmp"):= I, I := READBMP("foam.bmp").

(11)

В формуле (11) символ “:=” является оператором присваивания в MathCad. При преобразова-

нии (1)—(10) и последующих формул в элементы программы в MathCad знак равенства “=” заме-

няется на оператор присваивания.

2. ОСОБЕННОСТИ АЛГОРИТМА МОДЕЛИРОВАНИЯ СИНОГРАММ

ПРИ ИСПЫТАНИЯХ ПЕНОМАТЕРИАЛОВ

Для формирования и обработки синограмм воспользуемся алгоритмами, изложенными в ра-

ботах [24, 25]. Эти алгоритмы базируются на геометрии параллельного пучка излучения, но они

тем не менее являются универсальными, так как в многочисленных статьях, например, [26—28]

показано, что геометрии веерного и конического пучков при формировании проекций в рентгенов-

ской КТ с математической точки зрения являются эквивалентными параллельному пучку. В [25]

подчеркнуто, что алгоритм обработки синограмм методом обратного проецирования с фильтра-

цией является единым для объектов контроля с однородными по эффективному атомному номе-

ру материалами. Будем считать пеноматериалы однородными по эффективному атомному номеру.

Особенности же алгоритма моделирования синограмм для образцов из пеноматериалов связаны с

многочисленностью сферических пор в объекте и с их возможным слиянием при высоких уровнях

пористости. Основная часть алгоритма и программы формирования синограмм описаны в [25], из-

менения касаются блока построения идеальной синограммы.

2.1. Ввод и первичная обработка исходного изображения сечения образца

На вход блока формирования идеальной синограммы поступает файл изображения сечения

образца в формате *.bmp. Система MathCad предоставляет возможность работы с текстовыми

файлами, поэтому обмениваться между разными программами можно только текстовой пере-

менной с именем файла. Например, запись file := "foam.bmp" содержит информацию об имени

файла с изображением. В имени файла может содержаться служебная информация, например, но-

мер слоя (сечения), дата и т.п. Ввод необходимого файла в матрицу I осуществляется по команде

I:=READBMP(file).

Отметим, что файл с изображением сечения может быть получен в ходе вычислительного экс-

перимента по алгоритму, описанному выше, или экспериментально. Обязательным требованием

является высокое пространственное разрешение вводимого изображения. Размер пикселя должен

быть намного меньше среднего размера обособленных сферических пор.

2.1.1. Оценка распределения плотности

На первом этапе яркость естественным образом трансформируется в распределение плотно-

сти по сечению. В нашем случае исходное изображение можно с определенной долей условности

Дефектоскопия

№ 3

2021

58

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

считать бинарным: пространство поры — одна яркость, а материал матрицы — другая яркость.

Преобразование изображения I в распределение плотности по сечению образца описывается про-

стейшим выражением:

res

←ρ

m

if

I

ij

≠

P

max

ρ

ij

:=

res

←

0

if

I

ij

=

Pmax

(12)

res

При наличии шумов условия равенства/неравенства могут быть изменены на условия принад-

лежности/непринадлежности интервалу яркостей.

В процессе формирования проекций необходимо интегрировать плотность по соответствую-

щим лучам, а лучи не всегда проходят через узлы сетки (x

,

y

),

i=1M,

j=1M Поэтому для

i

j

оценки плотности в любой точке с координатами (x, y) необходима функция двумерной интерпо-

ляции. Необходимость в высокой производительности алгоритма обуславливает выбор в пользу

билинейной интерполяции. В работе [29] отмечено, что билинейная интерполяция наиболее ча-

сто используется для улучшения качества изображений при цифровом масштабировании или по-

вороте. Именно эти два преобразования характерны для цифровой радиографии и рентгеновской

компьютерной томографии.

Приведем реализацию алгоритма билинейной интерполяции в MathCad с учетом особенностей

рассматриваемой задачи. Подпрограмма билинейной интерполяции ρint(x, y) может быть записана

в виде:

x

floor

i1

h

←

j1

y

floor

h

res

←0

M

M

M

M

if

−

<

i1<

∧-

<

j1<

2

2

2

2

i2

i1+1

ρ

int

(x,

y):=

(13)

←

j2

j1+1

F11

F

12

I

I

i1,

j1

i1,

j2

←

F21

F

22

I

I

i2,

j1

i2,21

∆X1

∆Y1

x- X

y−Y

i1

j1

←

∆X

2

∆

Y

2

X

−

x Y

−

y

i2

j2

(

F11⋅∆

X

2

+

F

21

⋅∆

X

1

)

⋅∆Y

2+

(

F12⋅∆X

2+

F

22⋅∆X

1

)

⋅∆Y

1

res

←

2

h

res

Ниже продемонстрируем применение билинейной интерполяции для увеличения и поворота

изображений сечений образцов ПМ.

2.1.2. Цифровое масштабирование и поворот изображений сечений

Поясним необходимость цифрового масштабирования изображений сечений. Напомним, что

размеры пор Mr существенно меньше размера оптической апертуры h, но этого недостаточно. Ана-

литическое вычисление толщины объекта в сечении вдоль луча не вызывает особых затруднений

для крайне ограниченных форм сечений фрагментов, таких как круг или квадрат. Пористые струк-

туры отличаются сложностью форм при объединении двух и более пор, значительным количеством

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

59

пересечений лучом пор. Вычислить интеграл плотности вдоль луча в такой ситуации затрудни-

тельно даже численно.

Для обеспечения высокой производительности оценки толщин объекта при поворотах в длинах

свободного пробега без особой потери качества в работах [24, 25] предложено виртуально увели-

чить масштаб изображения сечения.

Параметр k характеризует степень увеличения масштаба изображения.

Увеличенное изображение ρH формируется в соответствии с следующей формулой:

kM kM

kM kM

ρ

H

=ρ

H i

j

=ρ

int

(x

i

,

y

j

)

x

i

=

i

x k

h

,

y

j

=

j

hy k

,

i

x

=-

,

j

y

=-

,

(14)

x y

x

y

x

y

2

2

2

2

2C h

здесь

h

k

=

=

— шаг новой сетки.

kM k

y

y

r

1

xr

C

5

θ

O

4

x

2

A

L

3

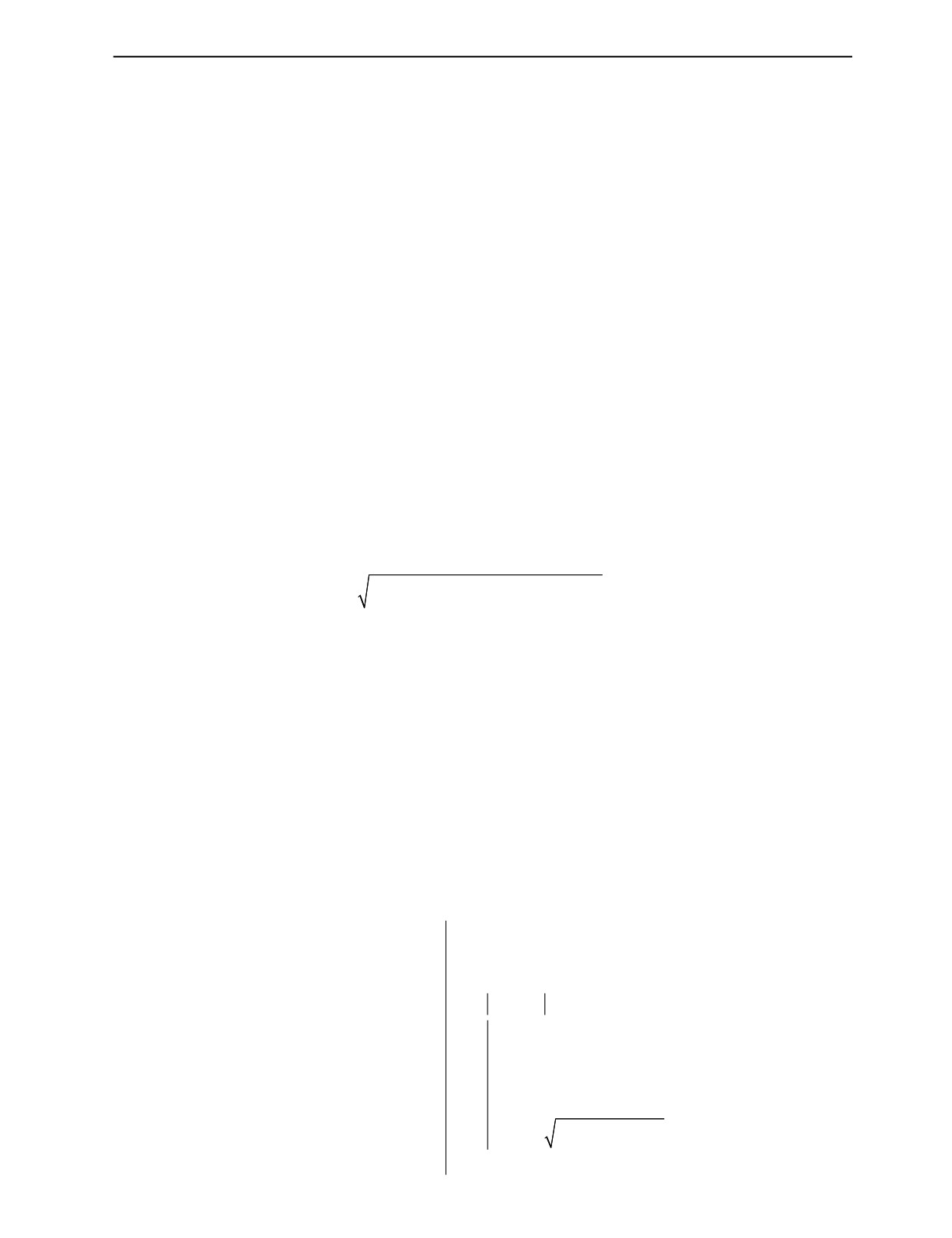

Рис. 1. Схема сканирования в компьютерной томографии в геометрии параллельного пучка:

1 — пучок рентгеновского излучения; 2 — образец пеноматериала; 3 — линейный детектор; 4 — окружность, описывающая сечение

образца; 5 — направление вращения образца.

На рис. 1 приведена схема сканирования в КТ в геометрии параллельного пучка.

Значение плотности материала ОК в точке с координатами (x, y) с учетом поворота объ-

екта вокруг точки O на угол θ оценивается с помощью MathCAD-функции rotation. Аргумен-

тами функции rotation являются координаты точки (x, y) а также параметры si и co: si=sin(θ),

co=cos(θ). Параметры si и co вычисляются заранее, устранение многократного вычисления си-

нусов и косинусов существенно повышает производительность процесса вычислений. Оценка

плотности материала осуществляется по плотности материала в узловой точке, ближайшей к

координатам точки (x, y), переместившейся в результате поворота образца ПМ на угол θ. Ре-

зультатом выполнения функции rotation является искомая оценка плотности материала. Текст

функции rotation отличается исключительной простотой и выглядит следующим образом:

Дефектоскопия

№ 3

2021

60

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

x

x⋅co− y⋅si

r

←

y

r

x⋅si + y⋅co

res

←

0 if

(

x

>

C

)∨(

y

>

C

)

r

r

x

r

floor

+0.5

i

h

n

k

←

(15)

rotation(x,y,si,co):=

j

n

y

r

floor

+0.5

hk

res

←

0

kM

kM

kM

kM

res

←ρ

if

−

<

i

<

∧-

<

j

<

Hi

n n

j

n

n

2

2

2

2

res

Точность оценки плотности определяется величиной hk.

2.2. Моделирование идеальной синограммы сечения образца пеноматериала

Идеальная синограмма S представляет собой совокупность идеальных проекций Pr(θk),

k=1 … mθ, здесь mθ — количество проекций. Количество проекций связано с шагом по углу Δθ со-

отношением mθ=2π/Δθ. Под идеальной проекцией Pr для угла θk здесь понимается вектор значений

массовых толщин вдоль лучей, соответствующим центрам детекторов линейки xL i, i = 1 … n+1,

с поперечным размером апертуры b.

S=

{

Pr(θ

)

k

=

1...m

}

,

Pr(

θ

)

=

p

(

x

,

θ

)

i

=1 ...n

+1

(16)

k

θ

k

{

Li

k

}

Для набора углов (θk, k = 1…mθ) вычисляются наборы значений синусов и косинусов sik = sin(θk),

cok = cos(θk). Формула для вычисления элементов матрицы S имеет вид:

kM

2

S

ik

:

=

h

k

∑

rotation(x

Ll

,

y

l

,si

k

,co

k

).

(17)

kM

l=-

2

Совокупность формул (1)—(17) позволяет построить идеальную синограмму кубического об-

разца пеноматериала, которая может быть использована в качестве исходной модели структуры

объекта контроля для формирования и обработки информации в КТ [25].

3. ПРИМЕР ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ ФОРМИРОВАНИЯ

И ОБРАБОТКИ СИНОГРАММЫ ДЛЯ ОБРАЗЦА ПЕНОМАТЕРИАЛА

В качестве матрицы пеноматериала рассмотрим алюминий с плотностью ρm = 2,7 г/см3. Ку-

бический образец ПМ характеризуют следующие параметры: длина ребра куба A = 10 мм; пори-

стость η = 0,5; среднее значение и среднеквадратическое отклонение массы сгустка пенообразо-

вателя Mm = 0,1 мг, σm = 0,03 мг; коэффициент пропорциональности в процессе преобразования

вещества пенообразователя в газ k = 30 мм3/г.

Характеристики оптического изображения образца: размер изображения 15×15 мм2; размер

пикселя 15 мкм; коэффициент масштабирования 5; уровень «серого», соответствующий порам,

230, уровень «серого», соответствующий материалу матрицы ПМ, 55.

При моделировании структуры образца пеноматериала рассматривался центральный слой

z = 0. В центральном слое оказалось 248 пор. Среднее значение радиуса поры в вычислительном

эксперименте близко к 0,3 мм.

Параметры системы КТ: максимальная энергия в спектре Emax=150 кэВ; материал сцинтил-

ляционного детектора CdWO4; толщина сцинтиллятора 0,3 мм; эффективный размер пикселя

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

61

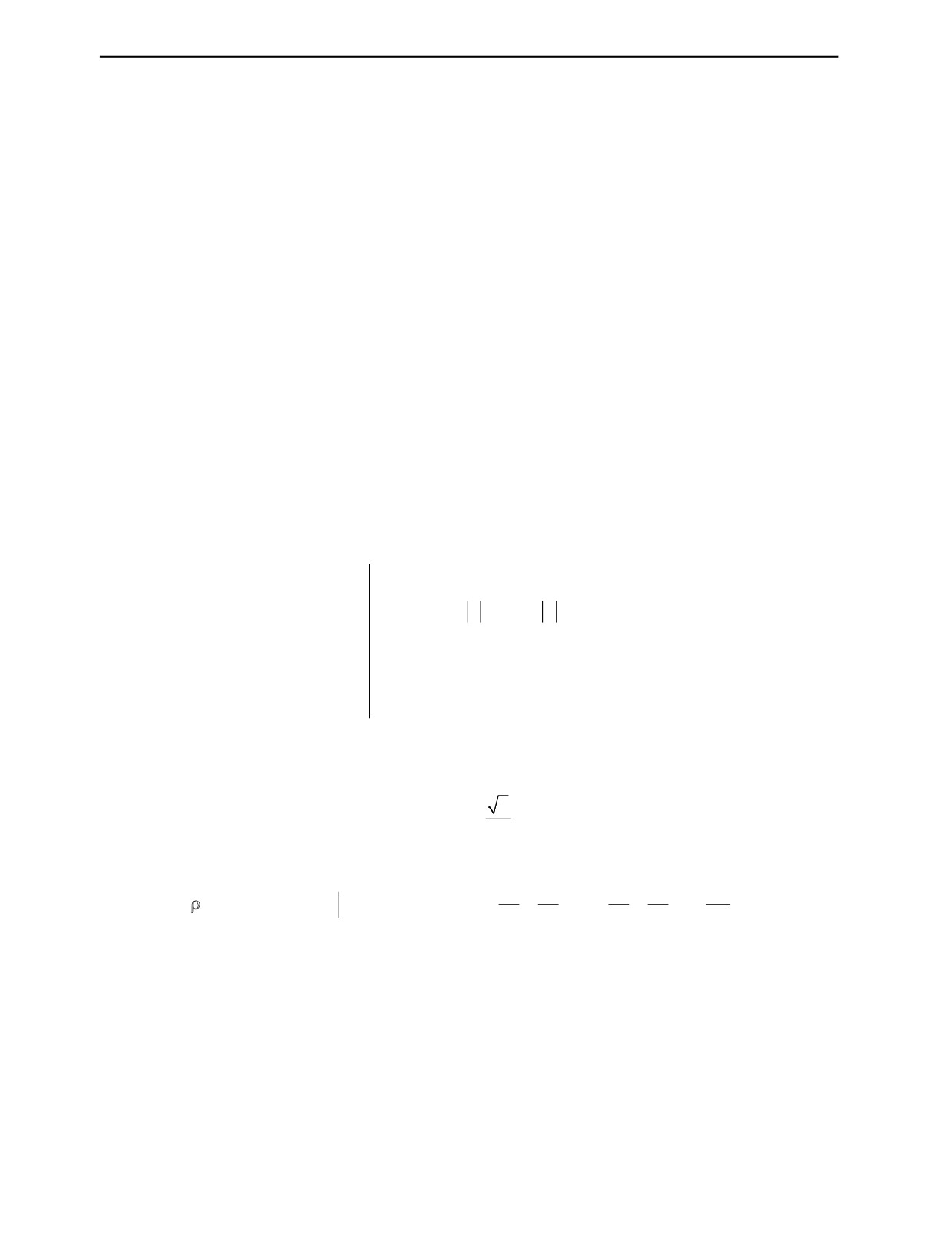

а

б

в

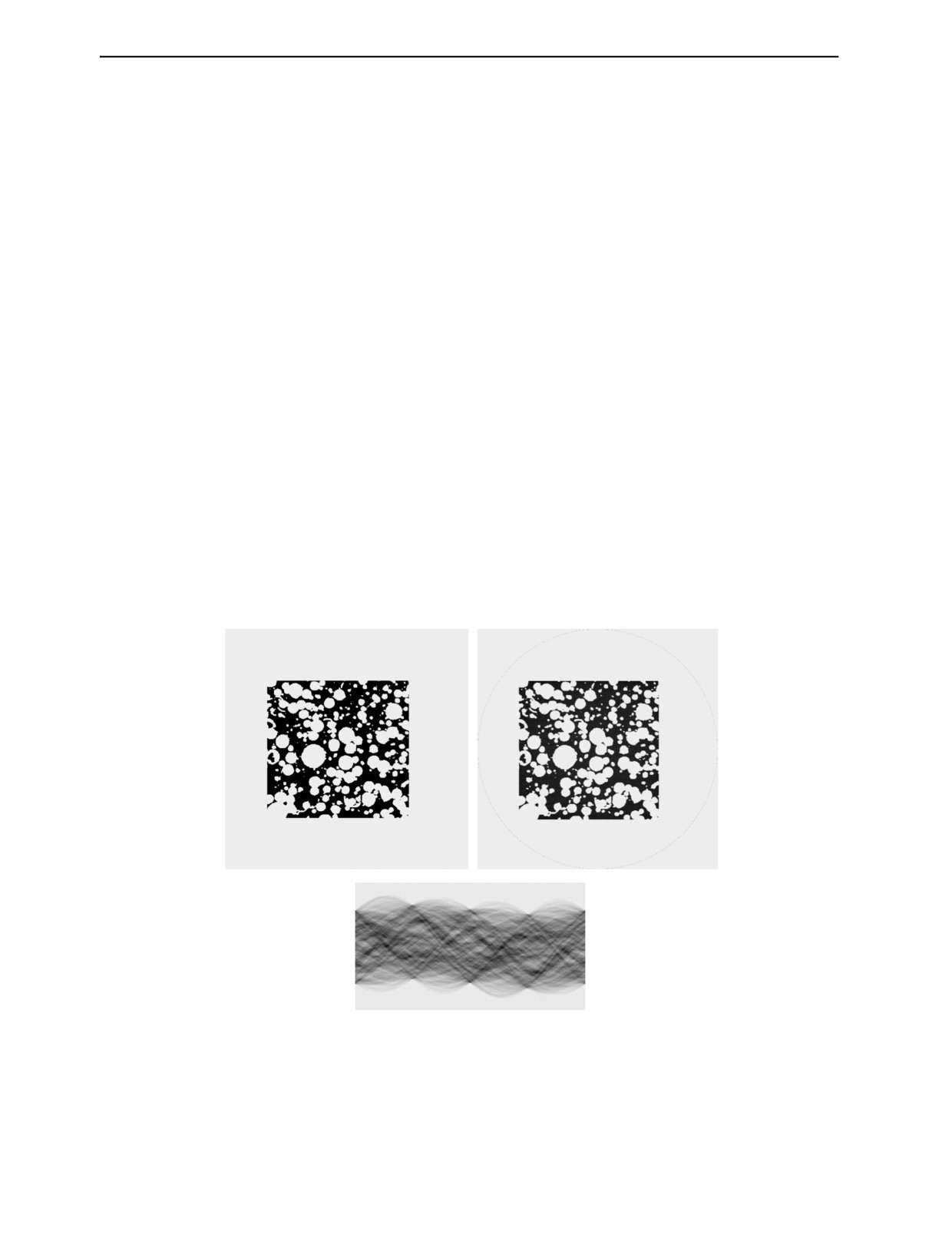

Рис. 2. Кубический образец пеноматериала из алюминия, средний размер пор 0,3 мм:

a — изображение центрального слоя образца; б — синограмма; в — реконструкция.

37,5 мкм; число детекторов в линейке 400. Метод реконструкции — обратная проекция с фильтра-

цией Шеппа—Логана [30].

На рис. 2a приведено полутоновое изображение полученного виртуального слоя образца ПМ.

Данное изображение поступало на блок формирования синограмм алгоритма [25] с учетом опи-

санной выше модификации информации о структуре испытуемого объекта. Для иллюстрации на

рис. 2б показана модельная синограмма. Реконструкция сечения центрального слоя представле-

на на рис. 2в.

Сравнение изображений на рис. 2a и б подтверждает эффективность применения КТ для оцен-

ки структуры пеноматериалов.

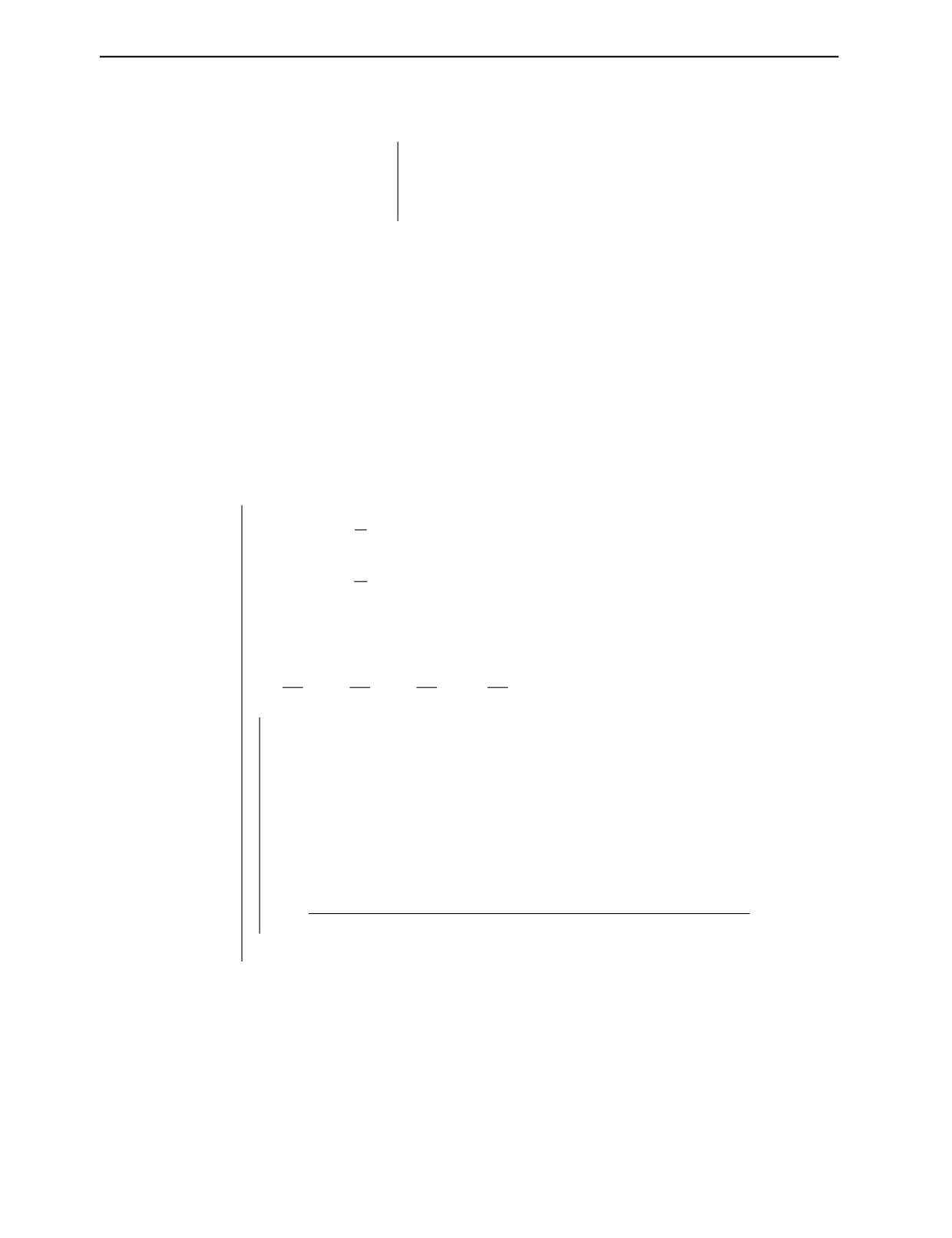

Для выяснения значимого ухудшения качества оценки внутренней структуры с уменьшением

размеров пор методом КТ размер пор был уменьшен в два раза, до 0,15 мм. Размеры пикселей изо-

бражения сечения и пикселя реконструированного изображения уменьшены в полтора раза. Коли-

чество проекций увеличено также в полтора раза. В исследуемом слое количество пор равно 1034.

Увеличение числа пор и пикселей в изображениях привело к возрастанию времени расчетов в 9 раз.

Эффективный размер пикселя в реконструированном изображении равен 25 мкм.

На рис. 3 приведены изображения центрального слоя, синограммы и реконструкции для рас-

смотренного примера. Так как размеры пор существенно меньше, чем в примере для рис. 2, то для

возможности детального сравнения исходного и реконструированного изображений размеры их

увеличены.

а

в

б

Рис. 3. Кубический образец пеноматериала из алюминия, средний размер пор 0,15 мм:

a — изображение центрального слоя образца; б — синограмма; в — реконструкция.

Дефектоскопия

№ 3

2021

62

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

В результате анализа характерных фрагментов (скоплений пор) исходного и реконструирован-

ного изображений сечений испытуемых образцов ПМ на рис. 2 и 3 можно сделать вывод о до-

статочно высоком качестве имитационного моделирования структуры образца пеноматериала и

реконструкции соответствующих синограмм. Это делает возможным использовать предлагаемый

вариант совершенствования алгоритмов из [25] за счет блоков моделирования структуры пенома-

териалов и соответствующих изменений в алгоритме формирования синограмм.

4. ОБСУЖДЕНИЕ

В качестве результатов натурного эксперимента для подтверждения приведенной выше моди-

фикации алгоритма численного моделирования формирования и обработки синограмм при контро-

ле пеноматериалов могут быть использованы результаты исследования методом рентгеновской КТ

высокого разрешения образцов ПМ, бинарные оптические изображения срезов образцов ПМ. Эти

изображения логично считать экспериментальными. Они поступают на вход алгоритма формиро-

вания синограмм и являются, по сути, оригиналами. Процесс реконструкции приводит к оценке

оригинала. Степень соответствия экспериментального оригинала и его оценки характеризует ка-

чество обобщенного алгоритма численного моделирования синограмм и реконструкции изображе-

ний сечений объекта контроля. Что же касается блока моделирования пористой структуры пено-

материалов, то он основывается на предварительном анализе указанных выше экспериментальных

оригиналов сечений образцов ПМ при малых уровнях пористости. Полученные параметры про-

цесса порообразования используются для моделирования пористых структур с высокими уровня-

ми пористости.

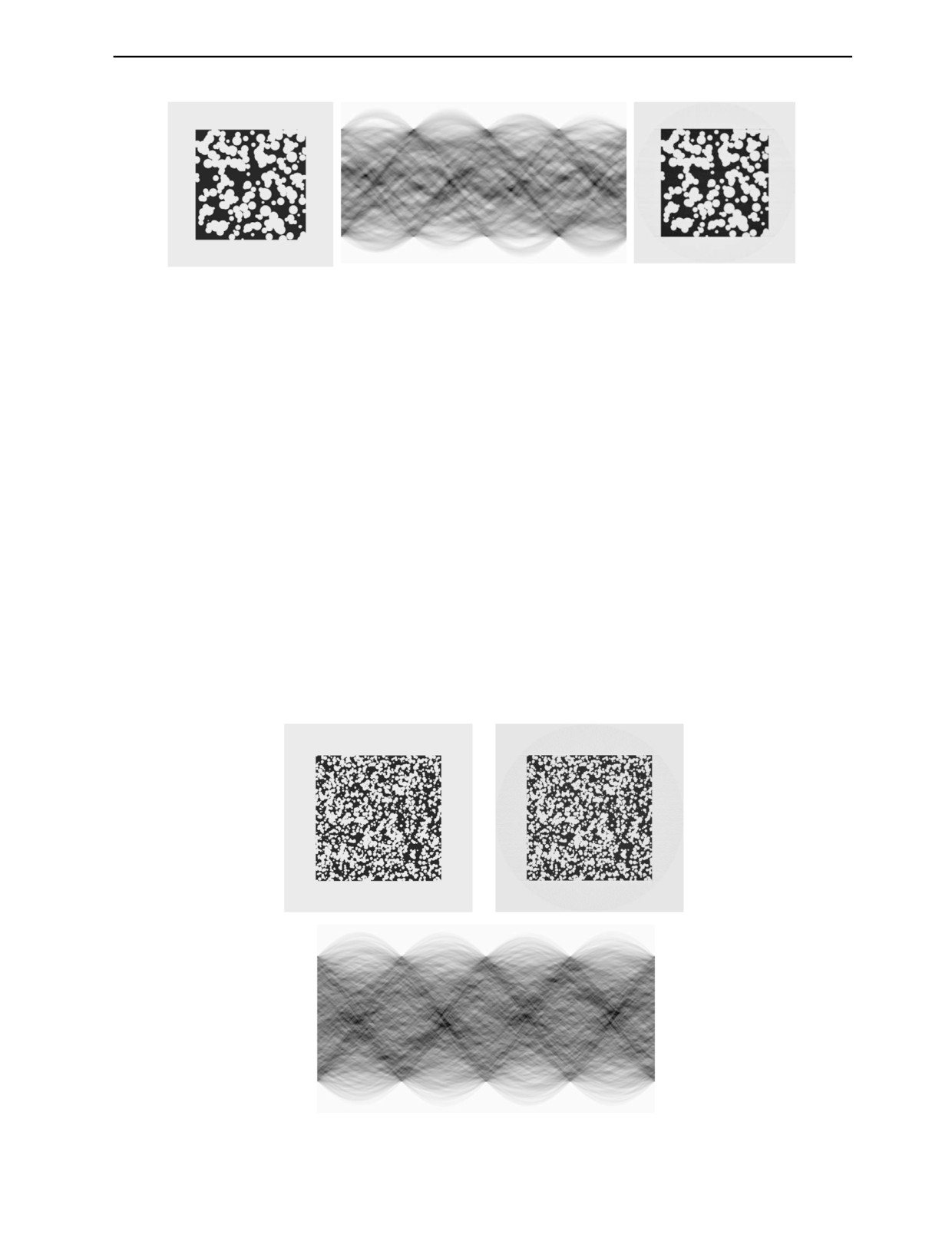

В качестве примера оригинала рассмотрим изображение сечения образца ПМ [31] размером

3 мм, средние размеры пор около 40 мкм, эффективный размер пикселя около 2 мкм. Из расчетов

оптимальное значение максимальной энергии рентгеновского излучения равно 30 кэВ. Для этих

условий, 1080 проекций и коэффициента масштабирования k = 3 было проведено численное мо-

делирование синограмм и реконструкция методом обратной проекции с фильтрацией Шеппа—Ло-

гана [30]. На рис. 4 приведены исходные результаты и результаты вычислительного эксперимента.

а

в

б

Рис. 4. Экспериментальный оригинал [31], имитационный образ и оценка оригинала:

a — сечения образца (оригинал); б — синограмма (образ); в — оценка оригинала (реконструкция).

Сравнение экспериментального оригинала и его имитационной оценки, полученной в результа-

те вычислительного эксперимента, подтверждает эффективность обобщенного алгоритма числен-

ного моделирования формирования и обработки синограмм применительно к исследованию ПМ

методом рентгеновской КТ.

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

63

В работе [31] отмечено, что существуют и другие формы пористых структур кроме отмеченных

выше. Среди них можно выделить структуры из пор с оболочкой из материала матрицы, причем

поры могут быть правильной (недеформированной) и неправильной (деформированной) формы.

В обоих случаях описанные поры характеризуются толщиной оболочки. Еще одним признаком

классификации подобных ПМ является материал заполнения пространства между единичными

оболочечными порами — воздух (газ) или материал матрицы. Численное моделирование подоб-

ных структур отличается повышенной вычислительной сложностью. Следует также отметить, что

для некоторых видов ПМ материал между пор не является однородным по всему объекту, так как

содержит микро (нано) поры. Во всех подобных случаях полезно использовать алгоритм формиро-

вания и обработки синограмм, описанный выше.

В статье [24] подчеркнуто, что совершенствование алгоритмов численного моделирования

формирования и обработки информации за счет учета внутренней структуры объектов контроля

в рентгеновской компьютерной томографии представляет особый интерес в связи с развитием ад-

дитивных технологий производства технических изделий [32] из разнообразных материалов, в том

числе и пеноматериалов.

ЗАКЛЮЧЕНИЕ

Предложен подход к совершенствованию алгоритмов численного моделирования форми-

рования и обработки информации в рентгеновской компьютерной томографии пеноматериалов

за счет учета их внутренней структуры. Разработан алгоритм имитационного моделирования

структуры пеноматериалов с высокой пористостью с возможностью оценки распределение плот-

ности по сечению испытуемого кубического образца. Рассмотрены особенности формирования

синограмм при испытаниях пеноматериалов, которые сводятся к вводу и первичной обработке

экспериментального или модельного изображения сечения образца на основе двумерной интер-

поляции исходных данных, цифрового масштабирования и поворота изображений сечений. Для

демонстрации возможностей разработанных алгоритмов были получены синограммы и резуль-

таты реконструкции внутренней структуры образцов из пеноматериалов с вариацией их параме-

тров. Обсуждены возможные направления исследований, касающихся моделирования структур

пеноматериалов. Усовершенствованный обобщенный алгоритм численного моделирования, опи-

санный в работе, может быть использован на стадии выбора регулируемых параметров суще-

ствующих или проектируемых систем рентгеновской компьютерной томографии применительно

к контролю структуры пеноматериалов с целью совершенствования технологии их изготовле-

ния. Дополнительным направлением применения усовершенствованных алгоритмов и программ

является их использование в процессах обучения бакалавров, магистрантов и аспирантов по

дисциплинам, связанным с метрологией, материаловедением и неразрушающим контролем, в

качестве виртуального симулятора рентгеновской компьютерной томографии для испытаний пе-

номатериалов.

СПИСОК ЛИТЕРАТУРЫ

1. Farhadi S., Kafili D., Ziadloo S. Review of aluminum foam applications in architecture // European

Journal of Engineering Science and Technology. 2020. V. 3. No. 1. P. 62—70.

2. Kausar A. Advances in polymer-anchored carbon nanotube foam: a review // Polymer-Plastics Technology

3. Suvorova O.V., Makarov D.V. Foam glass and foam materials based on ash-slag wastes from thermal

power plants // Glass and Ceramics. 2019. V. 76. No. 5—6. P. 188—193.

4. Chen K., Guo L., Wang H. A review on thermal application of metal foam // Science China Technological

5. Raj A., Sathyan D., Mini K.M. Physical and functional characteristics of foam concrete: A review //

Construction and Building Materials. 2019. V. 221. P. 787—799.

6. Fu Y., Wang X., Wang L., Li Y. Foam concrete: A state of the art and state of the practice review //

Advances in Materials Science and Engineering. 2020. V. 2020. Article ID 6153602. 25 p.

7. Duarte I., Fiedler T., Krstulović-Opara L., Vesenjak M. Brief review on experimental and computational

techniques for characterization of cellular metals // Metals. 2020. V. 10. No. 6. No. article 726.

Дефектоскопия

№ 3

2021

64

С.П. Осипов, И.А. Прищепа, С.В. Чахлов и др.

8. Spowage A.C., Shacklock A.P., Malcolm A.A., May S.L., Tong L., Kennedy A.R. Development of

characterisation methodologies for macroporous materials // Journal of porous materials. 2006. V. 13.

9. Peng R., Yang Y., Ju Y., Mao L., Yang Y. Computation of fractal dimension of rock pores based on gray

CT images // Chinese Science Bulletin. 2011. V. 56. No. 31. P. 3346—3357.

10. Umbach C., Middendorf B. 3D structural analysis of construction materials using high-resolution

computed tomography // Materials Today: Proceedings. 2019. V. 15. P. 356—363.

11. Abd Elrahman M., El Madawy M.E., Chung S.Y., Majer S., Youssf O., Sikora P. An investigation of

the mechanical and physical characteristics of cement paste incorporating different air entraining agents using

X-ray micro-computed tomography // Crystals. 2020. V. 10. No. 1. No. article 23.

12. Miedzińska D., Niezgoda T., Gieleta R. Numerical and experimental aluminum foam microstructure

testing with the use of computed tomography // Computational Materials Science. 2012. V. 64. P. 90—95.

13. Elmoutaouakkil A., Fuchs G., Bergounhon P., Peres R., Peyrin A. Three-dimensional quantitative

analysis of polymer foams from synchrotron radiation x-ray microtomography // Journal of physics D: applied

14. Lin C.L., Videla A.R., Yu Q., Miller J.D. Characterization and analysis of porous, brittle solid structures

by X-ray micro computed tomography // JOM. 2010. V. 62. No. 12. P. 86—89.

15. Utsunomiya H., Matsumoto R. Deformation processes of porous metals and metallic foams // Procedia

16. Yuasa N., Kasai Y., Matsui I. Inhomogeneous distribution of compressive strength from surface layer to

interior of concrete in structures // Special Publication. 2000. V. 192. P. 269—282.

17. Wei S., Yiqiang C., Yunsheng Z., Jones M.R. Characterization and simulation of microstructure and

thermal properties of foamed concrete // Construction and building materials. 2013. V. 47. P. 1278—1291.

18. Qian R., Liu G., Liu Z., She W., Qiao H., Zhang Y. Investigations on three-dimensional pore-structure

in cementitious materials using metal centrifugation porosimetry and simulation // Materials Letters. 2021.

19. Wei Y., Olsen D.H., Miller C.M., Wagner K.B., Keyhani A., Thadhani N., Zhou M. Computational design

of three-dimensional multi-constituent material microstructure sets with prescribed statistical constituent and

geometric attributes // Multiscale Science and Engineering. 2020. V. 2. P. 7—19.

20. Hsieh J. Computed tomography: principles, design, artifacts, and recent advances. 3rd rev. ed. SPIE

Press, Bellingham. USA. 2015.

21. Sarantites D.G., Sobotka L.G. Computational templates for introductory nuclear science using Mathcad

22. Croom B.P., Jin H., Mills B., Carroll J., Long K., Brown J., Li X. Damage mechanisms in elastomeric

foam composites: Multiscale X-ray computed tomography and finite element analyses // Composites Science

23. Jabarkhyl S., Barigou M., Zhu S., Rayment P., Lloyd D.M., Rossetti D. Foams generated from viscous

non-Newtonian shear-thinning liquids in a continuous multi rotor-stator device // Innovative Food Science &

24. Osipov S.P., Yadrenkin I.G., Chakhlov S.V., Osipov O.S., Usachev E.Yu. Simulation modelling in

digital radiography with allowance for spatial outlines of test objects // Russian Journal of Nondestructive

Ядренкин И.Г., Чахлов С.В., Осипов О.С., Усачев Е.Ю. Имитационное моделирование в цифровой

радиографии с учетом пространственных форм объектов контроля // Дефектоскопия. 2020. No. 8.

С. 35—48.]

25. Осипов С.П., Ядренкин И.Г., Чахлов С.В., Осипов О.С., Усачев Е.Ю., Манушкин А.А. Вычисли-

тельная модель рентгеновской компьютерной томографии с функцией оценки плотности // Дефектоско-

пия. 2021. № 3. С. 37—52.

26. Feldkamp L.A., Davis L.C., Kress J.W. Practical cone-beam algorithm // Journal of the Optical Society

of America A, Optics and image science. 1984. V. 1. No. 6. P. 612—619.

27. Hiriyannaiah H.P. X-ray computed tomography for medical imaging // IEEE signal Processing

28. Kachelrieß M., Knaup M., Kalender W.A. Extended parallel backprojection for standard three-

dimensional and phase-correlated four-dimensional axial and spiral cone-beam CT with arbitrary pitch,

arbitrary cone-angle, and 100% dose usage // Medical Physics. 2004. V. 31. No. 6. P. 1623—1641.

Дефектоскопия

№ 3

2021

Алгоритмы моделирования формирования и обработки информации...

65

29. Gribbon K.T., Bailey D.G. A novel approach to real-time bilinear interpolation / Proceedings. DELTA

2004. Second IEEE International Workshop on Electronic Design, Test and Applications // IEEE. 2004.

30. Shepp L.A., Logan B.F. The Fourier reconstruction of a head section // IEEE Transactions on nuclear

31. Lehmhus D., Vesenjak M., de Schampheleire S., Fiedler T. From stochastic foam to designed

structure: Balancing cost and performance of cellular metals // Materials. 2017. V. 10. No. 8. No. article 922.

32. Du Plessis A., Yadroitsava I., Yadroitsev I. Effects of defects on mechanical properties in metal

additive manufacturing: A review focusing on X-ray tomography insights // Materials & Design. 2020. V. 187.

Дефектоскопия

№ 3

2021