УДК 620.179.16:539.316

КОНТРОЛЬ НАТЯГА КОЛЕЦ ПОДШИПНИКОВ

ПОВЕРХНОСТНЫМИ ВОЛНАМИ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА

АКУСТОУПРУГОСТИ

© 2021 г. С.А. Бехер1,*, Л.Н. Степанова1,**, А.О. Рыжова1,***, А.Л. Бобров1,****

1Сибирский государственный университет путей сообщения,

Россия 630049 Новосибирск, ул. Дуси Ковальчук, 191

Поступила в редакцию 24.11.2020; после доработки 19.01.2021

Принята к публикации 26.02.2021

Приведены результаты экспериментальных исследований метода неразрушающего контроля для оценки натяга

колец подшипников на шейку оси с использованием эффекта акустоупругости, основанного на измерении характери-

стик упругих поверхностных волн. Разработаны и изготовлены настроечные образцы натяга с разностью посадочных

диаметров в диапазоне от 38 до 119 мкм с погрешностью не более 7 мкм. Выполнена аттестация гидравлического

стенда для механического нагружения колец подшипников, имитирующего их прессовую посадку на ось с натягами

до 46 мкм. Для поверхностных волн в стали ШХ15 экспериментально определены акустоупругие коэффициенты

α = (5,48 ± 0,14)ТПа-1 по задержке времени регистрации импульсов, многократно (2—5 раз) обогнувших кольцо.

Оптимизирован корреляционный способ определения времени задержки волны в нагруженном кольце относительно

ненагруженного по условию минимизации неопределенности, связанной с изменением формы импульса. Установле-

ны основные причины погрешностей и неопределенностей измерения абсолютного времени распространения поверх-

ностной волны: влияние отраженных от границ волн, кривизна поверхности, затухание. Проведены измерения натяга

колец подшипников на настроечных образцах натяга с использованием эффекта акустоупругости и выполнена оценка

неопределенности измерения напряжений.

Ключевые слова: кольцо подшипника, пьезоэлектрический преобразователь, механические напряжения, акустоупру-

гость, скорость звука, погрешность.

DOI: 10.31857/S0130308221040023

ВВЕДЕНИЕ

Подшипники буксовых узлов колесных пар являются важнейшими конструктивными элемен-

тами грузового вагона, от технического состояния которых зависит безопасность движения желез-

нодорожного транспорта. Буксовый узел колесной пары осуществляет передачу на ось всех видов

нагрузок: статических и динамических. Основными причинами выхода из строя подшипников

являются: ослабление посадки колец подшипников на оси колесной пары, загрязненность смазки,

наличие трещин, коррозии, сколов, раковин и выкрашиваний на их дорожках качения. Выход из

строя подшипников может быть связан как с недостаточным смазыванием вращающихся элемен-

тов, так и с нарушениями режимов эксплуатации и технологии монтажа [1—3]. На отечественном

транспорте используются подшипники, изготовленные из сталей ШХ4 и ШХ15, не обладающие

достаточной пластичностью, что является причиной быстрого развития усталостных трещин.

Необходимость мониторинга подшипников ставит перед железнодорожной отраслью задачи,

связанные с разработкой и внедрением современных методов и средств диагностики. Для контро-

ля колец подшипников в железнодорожных депо уже используются магнитопорошковый и вихре-

токовый методы неразрушающего контроля, комплексная диагностика буксовых узлов проводится

тепловизионными и вибродиагностическими, а в отдельных депо, и акустико-эмиссионными ком-

плексами [1, 2]. После диагностирования безотказная работа колец подшипников должна обеспе-

чиваться в течение всего межремонтного срока.

Надежность буксовых узлов в значительной степени зависит от уровня упругих механических

напряжений в кольце подшипника, которые определяют силы трения и, следовательно, надежность

прессового соединения кольца подшипника с осью. Известно, что расчетные методы определения

напряженно-деформированного состояния конструкций основаны на использовании ряда допуще-

ний и упрощений. Несовершенство методов расчета, неполное соответствие расчетных схем усло-

виям работы, неточность определения уровня действующих нагрузок, как правило, изменяющихся

с течением времени, вносят в расчетное значение напряжений значительные погрешности [4—6].

14

С.А. Бехер, Л.Н. Степанова, А.О. Рыжова, А.Л. Бобров

Контроль напряжений в материалах с использованием метода акустоупругости основан на

измерении характеристик упругих волн, распространяющихся в упруго деформированной среде.

Принципом контроля является зависимость основных параметров упругих волн (скорости, ампли-

туды и частоты) от упругих механических напряжений [4—16]. Таким образом, напряжения в

материале конструкции могут быть определены по изменившимся значениям скорости распро-

странения упругих волн [6, 7]. В практически значимых случаях эта зависимость имеет вид пря-

мой пропорциональности и описывается уравнениями нелинейной механики твердого тела.

Для определения напряжений, действующих в конструкционных материалах, требуются пре-

цизионные измерения скоростей распространения ультразвуковых волн с относительной погреш-

ностью (0,01—0,1) % [8]. Основной недостаток прямого измерения скоростей распространения

ультразвуковых волн связан с тем, что на результат измерения скорости оказывают влияния ряд

факторов (изменение длины акустического пути, вызванное упругопластическими деформациями

материала, изменение температуры исследуемой области, влияние внутренних дефектов микро-

структуры на закономерности распространения ультразвуковых волн) [3]. Акустическая тензоме-

трия основывается на связи характеристик упругих волн с возникающими в материалах напряже-

ниями и позволяет судить о напряженно-деформированном состоянии как в упругой, так и в пла-

стической области деформирования [4—6, 13—17].

Использовать метод акустоупругости сложно из-за малости эффекта, что не позволяет полу-

чать устойчивые результаты измерения в производственных условиях. Экспериментальные дан-

ные об акустоупругих коэффициентах материала колец подшипников в справочной литературе

отсутствуют [17].

Цель работы — создание методики контроля натяга колец подшипников, установленных на

шейку оси колесной пары, поверхностными волнами с использованием эффекта акустоупругости.

МЕТОДИКА ИСПЫТАНИЙ КОЛЕЦ ПОДШИПНИКОВ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА

АКУСТОУПРУГОСТИ

Отработку методики контроля натяга колец подшипников методом акустоупругости проводили

на гидравлическом стенде. Конструктивно стенд представляет собой цилиндрический сосуд дав-

ления, обечайкой которого является кольцо подшипника. Плоские днища стянуты друг с другом

болтами и плотно прилегают к кольцу подшипника через медные прокладки. Внутренняя полость

сосуда через штуцер подключена к поршневому насосу — гидроцилиндру с винтовой подачей.

При повышении давления P в гидросистеме в кольце возникают пропорциональные растягиваю-

щие напряжения:

∆

σ=

P⋅

,

R

где Δ и R — толщина и внутренний радиус кольца, мм.

С использованием тензометрической системы «Динамика-3» (номер в Государственном рее-

стре средств измерений № 66938-17), пределы основной допускаемой приведенной погрешно-

сти изменения сопротивления тензодатчиков которой составляют ± 0,1 % [9], аттестовано нагру-

жающее устройство для испытания колец подшипников. Устройство обеспечивает напряженно-

деформированное состояние с упругими деформациями до 0,028 % (280 млн -1), эквивалентными

посадке с натягом от 0 до 46 мкм. При этом максимальные упругие механические напряжения в

кольце подшипника составляют 59 МПа (для стали марки ШХ15 условный предел текучести

σ0,2 = 1670 МПа).

Для исследования акустоупругих коэффициентов в диапазоне натягов от 38 до 119 мкм изго-

товлены образцы натяга из стали ШХ 4 и ШХ15, которые представляли собой соединения колец

роликовых цилиндрических подшипников и валов с нормированными значениями натяга, опреде-

ленными в процессе измерений штатными приборами в вагонном ремонтном депо Инская Запад-

но-Сибирской железной дороги — филиала ОАО «РЖД». При этом наружный диаметр Da вала и

внутренний диаметр Dc кольца подшипника подбирались с суммарной погрешностью, не превы-

шающей 5 мкм. Натяг определялся как разность диаметров N = Da - Dc, а напряжения в кольце

рассчитывались как

N

σ=

E

⋅

,

Dc

где E = 2,1 · 1011 Па — модуль упругости стали ШХ15 [18].

Дефектоскопия

№ 4

2021

Контроль натяга колец подшипников поверхностными волнами...

15

Акустические импульсы в пьезоэлектрическом преобразователе (ПЭП) возбуждались дефекто-

скопом УД2-102 (зарегистрирован в государственном реестре средств измерений под номером

18007-06). Разработан макет генератора программируемых импульсов, обеспечивающий зондиру-

ющий сигнал произвольной формы с дискретностью по времени 0,1 мкс и амплитудой до 100 В.

Дефектоскоп, как источник зондирующего импульса, воспроизводил электрические сигналы,

амплитуды которых регулировались в диапазоне от 100 до 160 В на частотах (0,5—10) МГц.

Электрические сигналы регистрировались на выходе ПЭП с частотой дискретизации до 109 Гц

цифровым запоминающим осциллографом типа TBS2104 (зарегистрирован в государственном

реестре средств измерений под номером 66636-17). Сигналы оцифровывались и сохранялись на

электронный носитель для последующей обработки.

Длительность оцифровки сигналов составляла 2 мс, что для скорости поверхностной волны

около 3 мм/мкс соответствовало 6 м пути и обеспечивало регистрацию сигналов, вызванных вол-

нами, несколько раз обогнувшими кольцо подшипника [17].

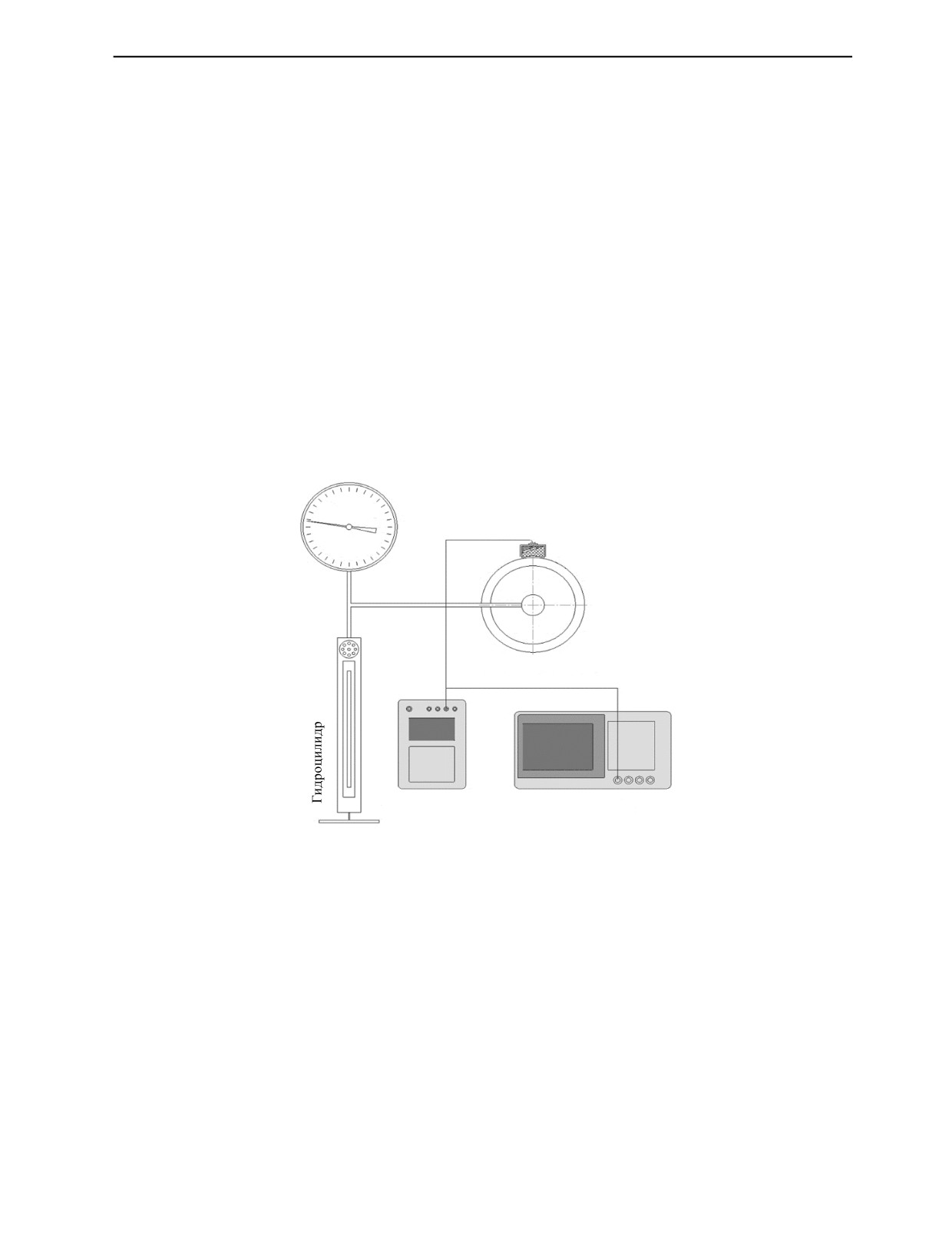

Экспериментальное определение коэффициентов акустоупругости проводилось с использова-

нием поверхностных волн (рис. 1). При этом совмещенный вход дефектоскопа УД2-102 соединял-

ся с ПЭП и одновременно с первым каналом осциллографа TBS2104. Развертка синхронизации

осуществлялась по превышению зондирующим импульсом порога синхронизации. При этом все

принимаемые сигналы (кроме зондирующего) не превышали установленного порога синхрониза-

ции, сохранялись в цифровой форме и обрабатывались на персональном компьютере с использо-

ванием разработанного алгоритма в программной среде Mathcad.

Пьезоэлектрический

Манометр

преобразователь

Кольцо подшипника

Ультразвуковой

Осциллограф

дефектоскоп

Рис. 1. Схема установки для испытания колец подшипников поверхностными волнами с использованием эффекта

акустоупругости.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ

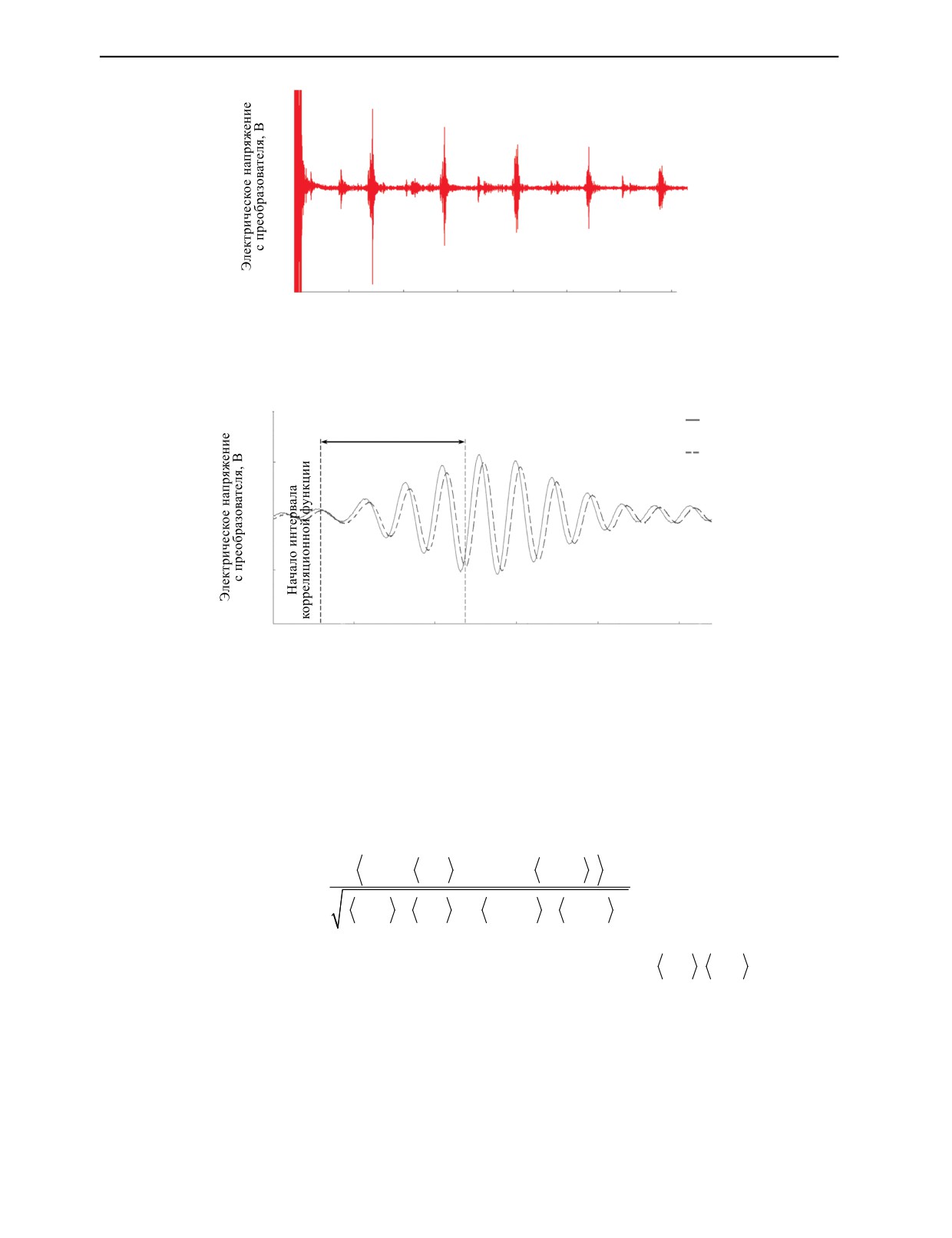

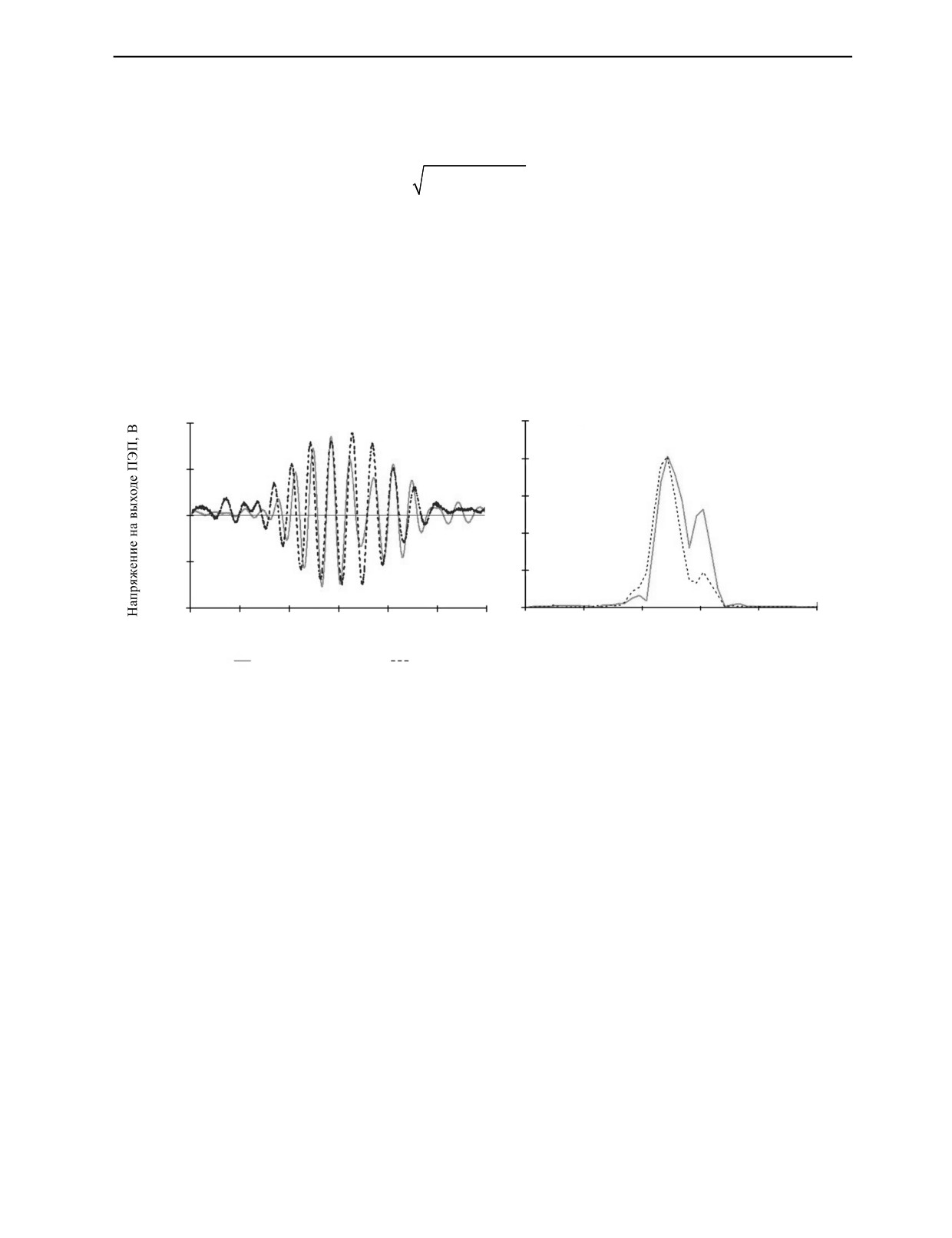

Характерный вид электрического сигнала, регистрируемого ПЭП, приведен на рис. 2. В

начале временной развертки наблюдаются помехи, вызванные зондирующим импульсом, а далее

наблюдается серия сигналов поверхностной ультразвуковой волны, многократно прошедшей по

кольцу. Между ними наблюдаются помехи, вызванные импульсом предыдущей посылки зонди-

рующего сигнала («фантомные» сигналы). Импульс однократно прошедшей волны расположен

на интервале времени от 167 до 170 мкс. Время распространения поверхностной волны, приве-

денное на рис. 2, соответствует скорости, равной 2,95 мм/мкс.

Изменение скорости распространения ультразвуковой волны оценивалось по задержке сигнала

относительно опорного, зарегистрированного на полностью разгруженном кольце подшипника (рис. 3).

Наибольшая задержка времени распространения поверхностной волны составила 60 нс, что

существенно меньше периода колебаний, который на частоте 2,5 МГц равен 400 нс. Прямой метод

Дефектоскопия

№ 4

2021

16

С.А. Бехер, Л.Н. Степанова, А.О. Рыжова, А.Л. Бобров

Помехи от

2

зондирующего

импульса

Сигналы, прошедшие по кольцу

1

1

2

3

4

5

0

-1

-20

160

180

200

220

240

260

280

Время, мкс

Рис. 2. Зависимость электрического напряжения на выходе ПЭП от времени распространения поверхностной волны в

кольце подшипника.

2

Длительность интервала

1

корреляционной функции

2

1

0

-1

-20

t

1

2

t2

3

4

5

1

Время, мкс

Рис. 3. Сигналы поверхностных волн, прошедшие по поверхности катания ненагруженного (1) и нагруженного (2) коль-

ца подшипника.

измерения по задержке сигнала на заданном уровне не обеспечивает необходимую точность изме-

рений малых (по сравнению с периодом колебания) временных интервалов. Основная составляю-

щая погрешности вызвана вариациями амплитуды сигнала при растяжении кольца. Для повыше-

ния точности измерений времени задержки разработан способ, основанный на определении мак-

симума дискретной корреляционной функции Сk двух сигналов U1j и U2j на временном интервале

от t1 до t2 (см. рис. 3):

U1

−

U1

U2

−

U2

(

j

j

)⋅(

j+k

j+k

)

C

=

,

k

(1)

2

2

2

2

U1

−

U1

U2

−

U2

(

j

j

)⋅(

j+k

j+k

)

где U1j и U2j — значения электрического напряжения регистрируемых сигналов в j-й момент вре-

мени, мВ; k — индекс сдвига дискретного сигнала U2j относительно U1j;

U1

,

U2

— средние

j

j

значения электрического напряжения на интервале времени от t1 до t2, мВ.

Временную задержку сигнала относительно опорного сигнала определяли по индексу сдвига

k, при котором реализуется максимальное значение дискретной корреляционной функции (1):

∆t = ∆

⋅k,

(2)

ADC

где ΔADC — временной шаг квантования аналого-цифрового преобразователя, с.

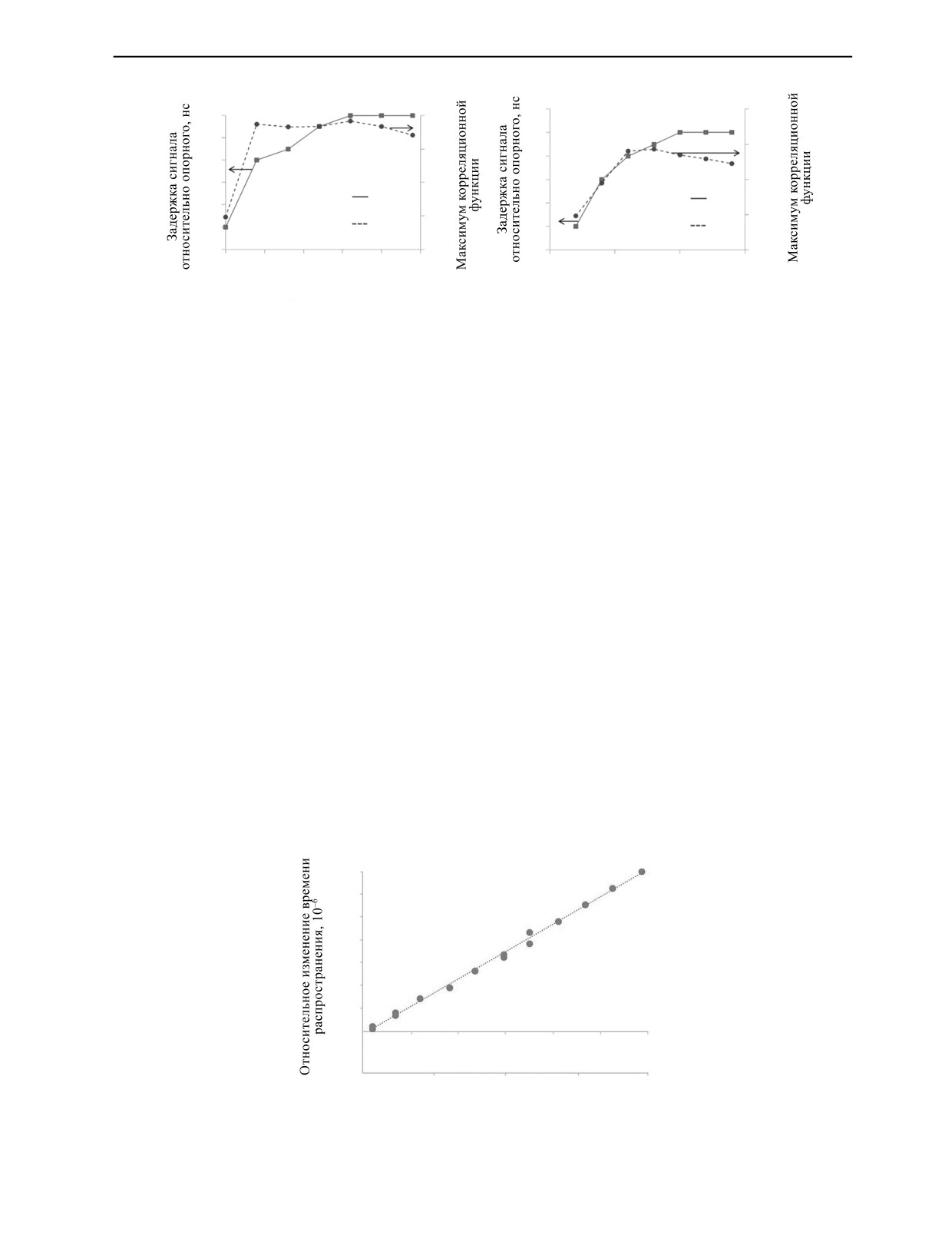

В экспериментах сигнал прошедшей волны состоял из 12 колебаний (см. рис. 3) общей длитель-

ностью около 5 мкс. В зависимости от положения интервала, на котором вычислялась корреляцион-

Дефектоскопия

№ 4

2021

Контроль натяга колец подшипников поверхностными волнами...

17

а

б

60

1,00

60

1,00

58

58

0,98

0,98

56

56

54

0,96

54

0,96

1

52

1

52

0,94

0,94

2

50

50

2

48

48

0,92

0,92

0

0,5

1

1,5

2

2,5

0

1

2

3

Начало интервала корреляционной

Длительность интервала корреляционной

функции, мкс

функции, мкс

Рис. 4. Зависимость задержки (1) сигнала с нагруженного кольца подшипника и максимума корреляционной функции (2)

от начала интервала вычисления корреляционной функции (а) и его длительности (б).

ная функция, на временной оси и его длительности изменялось как абсолютное значение максимума

корреляционной функции, так и соответствующий индекс сдвига k. На этапе отработки способа

варьировалось время начала интервала и длительность интервала Δt = t2 - t1 (см. рис. 3). Наибольшее

значение корреляционной функции регистрируется на интервале времени, совпадающем с передним

фронтом импульса, с временем начала t1 = 0,5 мкс и длительностью Δt = 1,2 мкс (рис. 4). Однако на

данном интервале наблюдается максимальный градиент времени задержки сигнала относительно

опорного по временным параметрам интервала (4—12) нс/мкс. Градиент напрямую определяет

неопределенность измерения времени задержки, например, пропуск алгоритмом одного периода

колебаний T = 0,4 мкс приводит к изменению времени задержки сигнала, равному (1,6—5,0) нс.

Наиболее стабильная задержка сигнала относительно опорного наблюдается при вычислении

корреляционной функции на интервалах с временем начала от 1,5 до 2,5 мкс (рис. 4а) и длительно-

стью от 2,0 до 3,0 мкс (рис. 4б). В данный интервал попадает центральная часть импульса, состоя-

щая из пяти колебаний с амплитудой (50—100) % относительно максимальной амплитуды. Гради-

енты задержки сигнала относительно опорного (см. рис. 4) по времени начала и длительности

интервала вычисления корреляционной функции в этом случае не превышают 1 нс/мкс, что соот-

ветствует неопределенности временной задержки сигнала не более 0,4 нс относительно опорного.

Таким образом, использование алгоритма, основанного на анализе корреляционной функции

сигналов, регистрируемых с нагруженного кольца подшипника, относительно опорного сигнала,

позволяет оценить временной сдвиг между ними с неопределенностью, не превышающей 1 нс.

Полученное значение сдвига является интегральным параметром, который характеризует сигнал

на интервале времени от 1,7 до 3,3 мкс, что соответствует четырем периодам колебаний в цен-

тральной части импульса.

Экспериментальная зависимость относительного изменения времени задержки поверхностной

ультразвуковой волны, однократно прошедшей по кольцу, относительно опорного сигнала от меха-

нических напряжений в кольце подшипника показана на рис. 5.

350

300

250

200

150

100

50

0

0

10

20

30

40

50

60

Напряжение, МПа

0

10

20

30

40

Натяг, мкм

Рис. 5. Экспериментальная зависимость относительного изменения времени распространения поверхностной волны от

измеренных значений натяга и механических напряжений в кольце подшипника.

Дефектоскопия

№ 4

2021

18

С.А. Бехер, Л.Н. Степанова, А.О. Рыжова, А.Л. Бобров

Полученные данные соответствуют как режиму нагружения, так и разгрузке кольца. Отклоне-

ния экспериментальных значений относительного изменения времени распространения поверх-

ностной волны от результата аппроксимации линейной зависимостью не превышают 1 % с коэф-

фициентом корреляции более 0,99:

δ

=α⋅σ+β,

(3)

d

где α = (5,48 ± 0,14) ТПа-1 и β = - (10 ± 1)·10-6 — коэффициенты, полученные методом наименьших

квадратов.

Экспериментальные зависимости относительного изменения времени задержки поверхност-

ной волны, многократно прошедшей по кольцу, относительно опорного сигнала от механических

напряжений в кольце подшипника позволили определить коэффициенты акустоупругости, смеще-

ния и коэффициенты корреляции, рассчитанные методом наименьших квадратов, которые пред-

ставлены в табл. 1. Коэффициент акустоупругости соответствует относительному изменению

времени распространения поверхностной волны Рэлея вдоль растягивающих напряжений при

переменной базе прозвучивания. Справочные значения коэффициента α для углеродистых сталей

варьируются в диапазоне от 6,5 до 7,1 ТПа-1 [17].

Таблица

1

Коэффициенты пропорциональности относительного изменения времени распространения поверхностной

волны, многократно прошедшей по кольцу, от механический напряжений

Количество проходов волны по кольцу

Параметр

1

2

3

4

5

Коэффициент α, ТПа-1

5,48

5,39

5,43

5,57

5,37

Доверительные границы погрешности, ТПа-1

0,14

0,81

0,62

0,33

0,41

Коэффициент β, 10-6

-10,1

-17,7

-7,4

-6,8

-7,9

Коэффициент корреляции, R

0,97

0,99

0,98

0,99

0,99

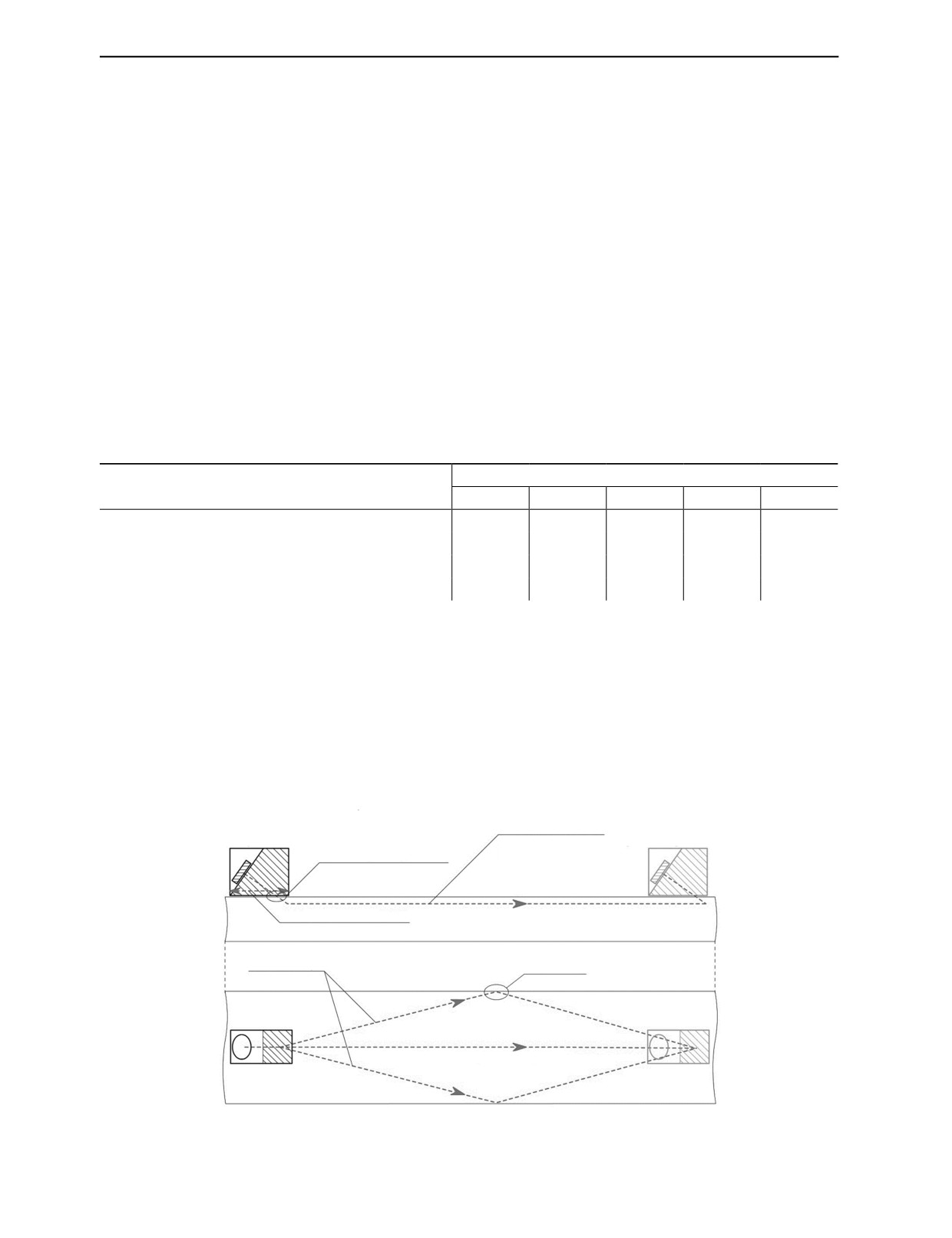

Погрешности определения времени задержки поверхностной волны относительно опорного

времени связаны с акустическим трактом в объекте контроля (рис. 6). Один из основных факторов,

определяющих неопределенность времени распространения, — это непостоянство акустического

контакта. При изменении толщины слоя контактной жидкости на 10 мкм время задержки увеличи-

вается более чем на 6 нс. Уменьшение влияния акустического контакта может быть достигнуто за

счет измерения времени многократно прошедших по окружности кольца волн (см. рис. 2). При

использовании для измерения времени задержки волны, n раз обогнувшей кольцо, погрешность,

связанная с акустическим контактом, уменьшается обратно пропорционально числу n.

Мнимое

изображение

ПЭП в режиме

4. Влияние формы

ПЭП в режиме

излучения

поверхности и

приема

1. Невоспроизводимость

зависимость

и непостоянство

затухания от частоты

акустического контакта

2. Переотражения в ПЭП Центральный луч

3. Боковой луч

Изменение

фазы волны

Центральный луч

Рис. 6. Основные источники погрешностей измерений времени задержки поверхностной волны относительно опорного

времени.

Дефектоскопия

№ 4

2021

Контроль натяга колец подшипников поверхностными волнами...

19

Регистрируемые принимающим ПЭП сигналы являются суперпозицией поверхностных волн,

прошедших по окружности кольца вдоль центрального луча, и боковых волн, отраженных от гра-

ниц кольца. Для n раз обогнувших кольцо волн разность длин первого бокового луча и централь-

ного луча зависит от расстояния до границы l и диаметра кольца D:

2

∆L

=

(

n⋅π⋅D

)2

+l

−n⋅π⋅D

(4)

Для волны с n = 1 отраженный луч длиннее прямого луча на (3,6—6,2) мм, что на временной

развертке соответствует (3—5) периодам колебаний. При этом в первом прошедшем по окружно-

сти импульсе поверхностной волны наблюдаются два максимума в моменты времени, равные 2,8

и 4,2 мкс (рис. 7а). Для волн, пять раз обогнувших кольцо n = 5, разность длин центрального и

однократно отраженного от границы бокового луча составляет 0,7 мм (0,2 мкс). Регистрируемые

импульсы накладываются друг на друга и на временной развертке не дифференцируются. Боковые

отраженные от границ волны являются в методе акустоупругости мешающим фактором, так как

изменяют форму регистрируемого импульса и тем самым создают неопределенность измерения

времени прихода импульса на ПЭП.

а

б

0,50

5

4

0,25

3

0

2

-0,25

1

-0,50

0

0

1

2

3

4

5

6

0

1

2

3

4

5

Время, мкс

Частота, МГц

1-й прошедший;

5-й прошедший импульсы поверхностной волны

Рис. 7. Форма (а) и спектр (б) первого и пятого прошедших по окружности кольца импульсов поверхностной волны.

Изменение формы импульсов (рис. 7а) связано с несколькими факторами: суперпозицией волн,

затуханием, кривизной цилиндрической поверхности объекта контроля. На амплитудно-частотном

распределении первого и пятого зарегистрированных импульсов, приведенных для сопоставимо-

сти к одной амплитуде на рис. 7б, основной максимум спектральной амплитуды наблюдается на

частоте (2,4±0,1) МГц. Второй локальный максимум наблюдается на частоте (3,1±0,1) МГц, при-

чем его относительная спектральная амплитуда для волн с n = 5 в 3 раза меньше амплитуды волны

с n = 1. Изменение спектрального состава импульсов связано с изменением их формы (см. рис. 7а),

вызванным влиянием мешающих факторов, что создает дополнительные значительные неопреде-

ленности Δt > 50 нс при определении абсолютного времени распространения волны как пороговы-

ми, так и корреляционными способами.

Абсолютные измерения времени распространения поверхностных волн выполнялись на образ-

цах с известным натягом в четырех сечениях, расположенных под углом 90°. При этом среднее

квадратическое отклонение (СКО) относительных значений времени распространения поверх-

ностных волн в каждой точке составили от 25 до 40 млн-1. Случайные составляющие неопределен-

ности в пределах 25 % от среднего значения результатов наблюдений вызваны слабой повторяемо-

стью параметров акустического контакта при повторных установках преобразователя на объект

контроля.

ВЫВОДЫ

Разработано и аттестовано средствами тензометрии гидравлическое нагружающее устройство

для испытания колец подшипников, обеспечивающее уровень упругих деформаций до 550 млн -1,

эквивалентных посадке с натягом 46 мкм. Методом прессовой посадки новых и бывших в эксплу-

Дефектоскопия

№ 4

2021

20

С.А. Бехер, Л.Н. Степанова, А.О. Рыжова, А.Л. Бобров

атации колец подшипников на вал изготовлены образцы натяга в диапазоне от 38 до 119 мкм с

погрешностью не более 7 мкм.

Предложен и реализован экспериментальный способ оптимизации временных параметров кор-

реляционного метода определения малых (менее периода колебаний) времен задержки двух сигна-

лов. Оптимальные временные параметры интервала вычисления корреляционной функции соответ-

ствуют средней части импульса с амплитудой колебаний более 50 % ее максимального значения. В

экспериментах неопределенность времени задержки импульсов поверхностных волн не превышала

времени дискретизации аналого-цифрового преобразователя (АЦП) осциллографа, равного 1 нс.

Экспериментально определен коэффициент акустоупругости по времени распространения

поверхностной волны для стали ШХ15 в кольце подшипника, который составил α = (5,48 ±

± 0,14) ТПа-1, соответствующий ему коэффициент акустоупругости по скорости распространения

равен b = - (0,74 ± 0,14) ТПа-1.

Проанализированы основные причины и границы неопределенностей измерения времени рас-

пространения волны по кольцу подшипника: непостоянство акустического контакта, суперпози-

ция прямого луча и отраженного от границы кольца, наличие дисперсии, связанной с частотно-

зависимым затуханием и криволинейностью поверхности.

При акустическом контроле образцов натяга показано, что невоспроизводимость акустическо-

го контакта при повторных установках ПЭП на объект контроля возникает из-за вариации толщи-

ны контактного слоя. При повторных измерениях образцов показано, что погрешность измерения

механических напряжений в кольцах подшипника акустоупругим методом достигает 50 % измеря-

емой величины.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта

№ 19-38-90016\19.

CПИСОК ЛИТЕРАТУРЫ

1. Степанова Л.Н., Бехер С.А., Кабанов С.И., Тенитилов Е.С. Акустико-эмиссионный способ диа-

гностирования колец подшипников буксового узла железнодорожного транспортного средства и

устройство для его осуществления /Патент 2391656 РФ, МПК G 01N 29/15. Заявитель и патентообла-

датель Сибирский государственный университет путей сообщений. № 2008126353/28; заявл. 27.06.2008;

опубл. 10.06.2010. Бюл. № 16. 15 с.

2. Степанова Л.Н., Бехер С.А., Тенитилов Е.С. Контроль колец подшипников локомотива методом

акустической эмиссии // Дефектоскопия. 2009. № 9. С.49—55.

3. Беляев А., Лобачев А.М., Модестов В.С., Пивков А.В., Полянский В.А., Семенов А.С., Третьяков Д.А.,

Штукин Л.В. Оценка напряженно-деформированного состояния методом акустоупругости при цикличе-

ском нагружении // Механика твердого тела. 2016. № 5. С. 124—131.

4. Бобренко В.М., Бобров В.Т., Гульшин А.В. Анализ нагруженности разъемных соединений акусти-

ческим методом // Заводская лаборатория. Диагностика материалов. 2014. № 7. С. 60—66.

5. Никитина Н.Е., Казачек С.В. Преимущества метода акустоупругости для неразрушающего кон-

троля механических напряжений в деталях машин // Вестник научно-технического развития.

Национальная технологическая группа. 2010. № 4 (32). С. 18—28.

6. Муравьев В.В., Муравьева О.В., Стрижак В.А. и др. Акустическая тензометрия и структуроско-

пия железнодорожных колес. Ижевск: Изд-во ИжГТУ имени М.Т. Калашникова, 2014. 180 с.

7. Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С. Ультразвуковой способ определения внутрен-

них механических напряжений/ Патент 2655993 РФ, МПК G 01N 29/04. Заявитель и патентообладатель

Сибирский государственный университет путей сообщений. № 201711887; заявл. 30.05.2017; опубл.

30.05. 2018. Бюл. № 16. 11 с.

8. Gushchina L.V., Muraviev V.V., Zlobin D.V., Zemskov T.I. Development of the experimental equipment

for measuring the velocity of ultrasonic waves with high accuracy // Journal of Physics: Conference Series,

October 2019. V. 1327. Is. 1. № 12021.

9. Степанова Л.Н., Кабанов С.И., Бехер С.А. Микропроцессорные многоканальные тензометриче-

ские системы для динамических испытаний конструкций // Датчики и системы. 2011. № 8. С. 29—34.

10. Abbasi Z., Ozevin D. Acoustoelastic Coefficients in Thick Steel Plates under Normal and Shear

Stresses // Experimental Mechanics. 21 June 2016. V. 56. Is. 9. P. 1599—1610.

11. Gandhi N., Michaels J.E., Lee S.J. Acoustoelastic Lamb wave propagation in biaxially stressed plates

// The Journal of the Acoustical Society of America. September 2012. V. 132. № 3. P. 1284—1293.

12. Yang Z., Wu Z. Acoustoelastic guided wave propagation in axial stressed arbitrary cross-section

// Smart Materials and Structures. Onlinepublicationdate: 14 Mar. 2019.

13. Степанова Л.Н., Курбатов А.Н., Тенитилов Е.С. Исследование продольных напряжений в рель-

сах с использованием эффекта акустоупругости на действующем участке железнодорожного пути //

Контроль. Диагностика. 2019. № 2. С. 14—21.

Дефектоскопия

№ 4

2021

Контроль натяга колец подшипников поверхностными волнами...

21

14. Muraviev V.V., Gushchina L.V., Kazantsev S.V. Evaluating Damage Accumulated in Car Wheelset Axle

Journals by the Ultrasonic Method Using Rayleigh and Head Waves // Russian Journal of Nondestructive

Testing. October 2019. V. 55. Is. 10. P. 713—722.

15. Muraviev V.V., Tapkov K.A., Lenkov S.V. In-Production Nondestructive Testing of Internal Stresses in

Rails Using Acoustoelasticity Method // Russian Journal of Nondestructive Testing. January 2019. V. 55. Is. 1.

P. 8—14.

16. Muraviev V.V., Volkova L.V. Experimental study of residual stresses and interference of locomotive

wheels by the acoustoelasticity method // Journal of Machinery Manufacture and Reliability. July 2019. V. 45.

Is. 4. P. 375—380.

17. Ермолов И.Н., Ланге Ю.В. Неразрушающий контроль. Справочник. В 8 т. / Под общ. ред.

В.В. Клюева. Т. 3. Ультразвуковой контроль. М.: Машиностроение, 2006. 864 с.

18. Марочник сталей и сплавов. 4-е изд., переработ. и доп. / Ю.Г. Драгунов, А.С. Зубченко,

Ю.В. Каширский и др. Под общей ред. Ю.Г. Драгунова и А.С. Зубченко. М.: 2014. 1216 с.

Дефектоскопия

№ 4

2021