УДК 620.179.143.5

КОНТРОЛЬ ОДНООСНЫХ НАПРЯЖЕНИЙ В СТАЛЯХ С УЧЕТОМ ИХ

МАГНИТОУПРУГОЙ ЧУВСТВИТЕЛЬНОСТИ

© 2021 г. В.Ф. Новиков1,*, С.М. Кулак1,**, А.С. Парахин1,***

1Тюменский индустриальный университет, Россия 625000 Тюмень, ул. Володарского, 38

E-mail: *vitaly.nowikov2017@yandex.ru;**ksm-rabochi@rambler.ru; ***parahinas@tyuiu.ru

Поступила в редакцию 12.12.2020; после доработки 16.02.2021

Принята к публикации 16.02.2021

Исследовано магнитоупругое размагничивание ряда сталей в состоянии поставки при продольном упругом растя-

жении, поперечном сжатии и ударе. Приведена оценка магнитоупругой чувствительности исследуемых марок сталей в

линейном приближении. Рассмотрена возможность определения напряжения растяжения и сжатия в режиме магнитоу-

пругой памяти с учетом магнитоупругой чувствительности выбранного участка стали и предложен способ ее определе-

ния с помощью дозированного нагружения (ударом или сжатием). Показано, что уравнение регрессии в виде полинома

удовлетворительно согласуется с результатом экспериментов.

Ключевые слова: напряженно-деформированное состояние, остаточно намагниченное состояние, динамическое

нагружение, магнитоупругое размагничивание стали, магнитоупругая чувствительность.

DOI: 10.31857/S0130308221040059

ВВЕДЕНИЕ

Известно, что параметры петли гистерезиса заметно изменяются, если ферромагнетик испыты-

вает упругую деформацию. На этой основе были разработаны методы и устройства для определения

одноосных напряжений с помощью измерения анизотропии магнитной проницаемости и коэрцитив-

ной силы [1—6], продольной и поперечной магнитострикции [7], скачков Баркгаузена [8]. Для кон-

троля напряженно-деформированного состояния (НДС) может быть использован метод магнитоу-

пругого размагничивания стали или магнитоупругой «памяти» (МУП), заключающийся в необрати-

мом изменении ее остаточной локальной намагниченности (ЛН) или изменения магнитного поля

рассеяния ЛН, вызванного упругой деформацией [9—16]. Он дает возможность регистрировать по

изменению напряженности Н магнитного поля рассеяния остаточно намагниченного ферромагнети-

ка величину максимального (пикового) напряжения за время от намагничивания до приложения и

снятия нагрузки включительно. Явление может быть использовано для запоминания максимальных

напряжений, действовавших на элементы стальной конструкции, в тех случаях, когда нагрузка на

запоминающий датчик [16—17], образец, элемент конструкции [18] прикладывается и затем снима-

ется. Такой характер нагружения реализуется при работе подъемных кранов (подъем — спуск груза),

при движении транспорта на железнодорожных и автомобильных металлических мостах, при экс-

плуатации конструкций стадионов, цирков, театров (вход и выход посетителей). Аналогичного рода

нагружения (приложение—снятие) испытывают рельсы (проезд состава), датчики и элементы кон-

струкции при ударном нагружении [17]: корпус корабля во время шторма; металлические конструк-

ции под действием сезонных ветровых и снеговых нагрузок [18], при землетрясениях. В исходном

состоянии напряженное состояние элементов конструкции создаются ее весом. Если уровень этих

напряжений сравнительно невелик, тогда с помощью магнитоупругого размагничивания можно

определять нагрузку, вызванную дополнительным силовым воздействием в процессе эксплуатации.

Вариации химического состава, режима прокатки и температурного режима при изготовлении

стали сказываются на магнитных и магнитоупругих свойствах стали [19, 21, 22]. Так, проведенные

нами измерения Нс на 67 образцах трубной стали 09Г2С выявили разброс значений Нс от 440 до

580А/м, т.е. более, чем на 30 %. Примерно в таком же диапазоне разброс кривых зависимости Нс(σ)

различных конструкционных сталей [4].

Для уменьшения погрешности, обусловленной неоднородностью физических свойств стали,

измеряют в том же месте второй параметр (например, магнитострикцию) и вводят ее значение в

уравнение регрессии Нс(σ) (двухфакторный подход) [4, 19]. Повышение точности контроля видят

в определении магнитоупругой чувствительности (МУЧ) контролируемых участков тензометриче-

ским методом [18, 20], дополнительном подмагничивании [23], или используют дополнительное

зондирующее напряжение, например, с помощью излучателя ультразвуковых колебаний [25, 26].

Недостатком последнего является высокая частота возбуждения, влияние вихревых токов и слож-

Контроль одноосных напряжений в сталях с учетом их магнитоупругой чувствительности

43

ность обеспечения надежного контакта излучателя с конструкцией. В работе [11] использовали

дополнительное дозированное нагружение контролируемого элемента конструкции. Недостаток

метода заключается в сложности создания в металлоконструкции калиброванных напряжений. В

работах [5, 11, 13] дозированная нагрузка в трубе достигалась дозированным изменением давле-

ния или сравнивалась с расчетной нагрузкой, определяемой по величине давления. Однако этот

подход применим только для трубопроводов и сосудов с давлением. Сравнение различных извест-

ных методов и средств определения напряжений в работах [27, 28] показало, что они применимы

скорее в частных случаях, и сходимость их показаний невелика. Поэтому в плане повышения точ-

ности магнитоупругих тензометров актуальным является разработка простых и надежных методов

определения магнитоупругой чувствительности стали в контролируемом элементе конструкции и

ее введение в регистрируемый сигнал.

Целью работы является разработка способа и устройств для определения магнитоупругой чув-

ствительности конструкционных сталей к напряжениям, создаваемым растяжением, сжатием,

ударом, и поиск способа использования МУЧ при определении напряжений.

В работах [10, 18, 26] дополнительная нагрузка для определения МУЧ проводилась в том же

направлении, что и основная. В работах [11—14] это была как осевая, так и радиальная составля-

ющие напряжений. В предлагаемом исследовании локальное намагничивание и зондирующее

нагружение предлагается осуществлять сбоку образца или элемента исследуемой конструкции.

Если, например, продольная измеряемая нагрузка ориентирована вдоль оси Z цилиндра, шести-

гранника, квадрата, уголка, то локальное намагничивание и зондирующее нагружение проводится

вдоль оси Х или оси Y (поперечная нагрузка).

Магнитоупругая чувствительность стали Λ к напряжениям в линейном случае может быть

представлена в виде:

H

-

H δH

0

σ

Λ=

=

,

МПа-1,

(1)

H

⋅σ

σ

0

где H0 и Hσ — напряженность магнитного поля рассеяния участка локальной остаточной намагни-

ченности (ЛОН) до и после создания и снятия в ней напряжений σ; δН = (Н0-Нσ)/Н0 — магнитоу-

пругое относительное изменение напряженности магнитного поля рассеяния локальной остаточ-

ной намагниченности. Влияние внешнего поля на результаты измерения H0 и Hσ исключается при

применении пары феррозондов, включаемых встречно. Для уменьшения его влияния на величину

и изменения ЛОН магнитно-мягких сталей целесообразно на контролируемом участке конструк-

ции сформировать две точки ЛОН с противоположными направлениями намагничивания.

Усреднение величины Н0 и ∆Н для двух ЛОН позволит существенно уменьшить влияние внешне-

го поля.

МЕТОДИКА ЭКСПЕРИМЕНТА

Для исследования МУП использовали образцы стали Ст3, 15ХСНД, размерами (300×70×8) мм3,

вырезанные плазмой из листового проката в состоянии поставки, стали 17Г1С (6,5×29×255) мм3 и

стали 09Г2С, размером (7,5×29×264) мм3. Из сталей 17Г1С, 09Г2С и дюралевой прослойки (пласти-

ны аналогичного размера) заклепками создавался трехслойный образец общей толщиной 21,3 мм.

Его нагружение проводили простым трехточечным изгибом. В результате чего одна пластина испы-

тывает деформацию растяжения, а другая — сжатия. Механические напряжения σ на поверхности

образцов определяли с помощью тензодатчиков. Исследование влияния напряжений при осевом

растяжении на локальную остаточную намагниченность образцов из стали Ст3 и 15ХСНД прово-

дили на стенде разрывной машины ИР 5047-50. Поперечное (зондирующее) нагружение этих образ-

цов осуществляли статическим надавливанием цилиндрическим индентором в машине ИР 5047-

50 и воздействием с помощью пружинного ударника (рис. 1). Механические свойства исследуемых

сталей отражены в табл. 1, магнитные — в табл. 2.

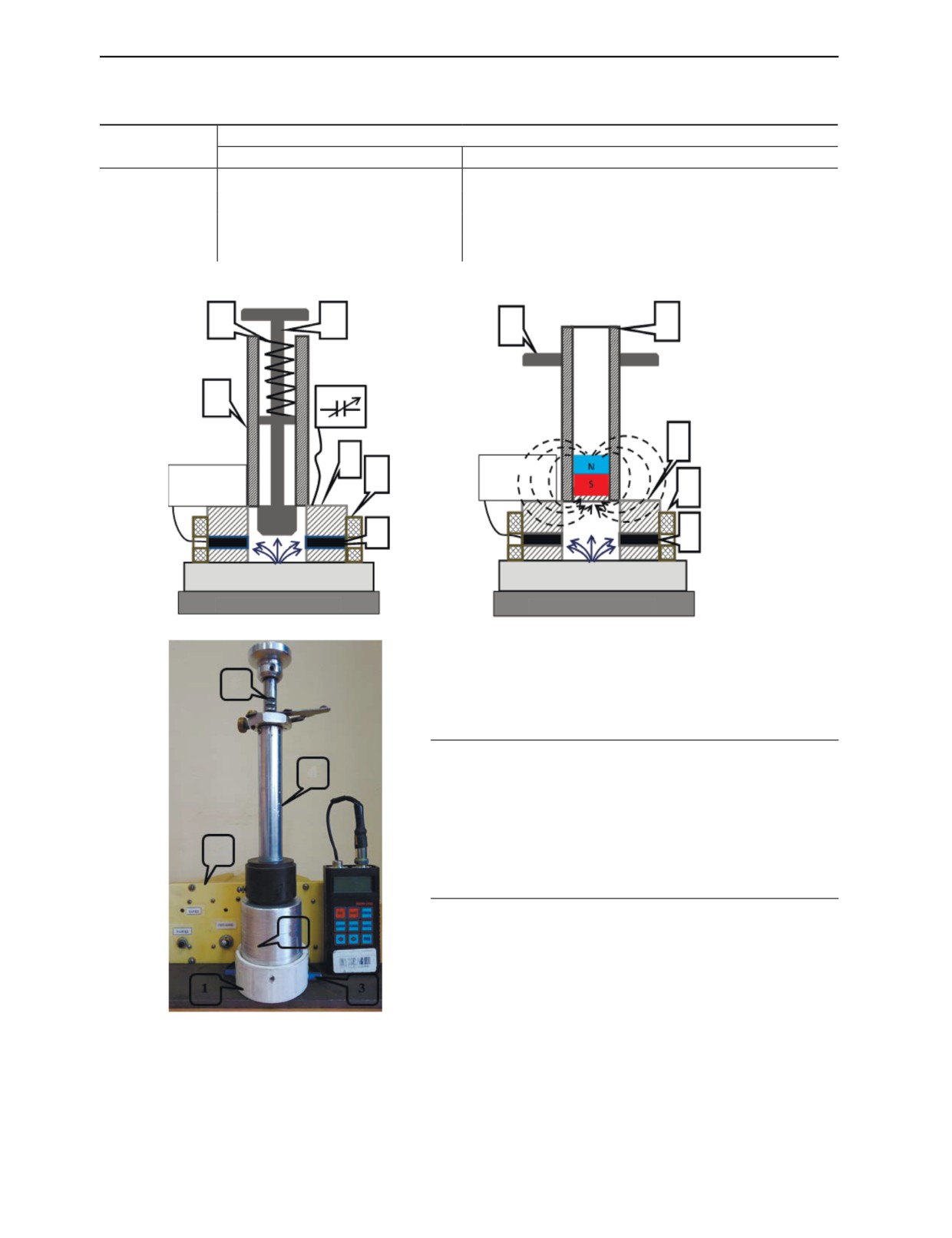

В работе использовали два вида устройств для локального намагничивания образцов (рис. 1).

Первое устройство (рис. 1а) состоит из магазина конденсаторов (С) со схемой управления их заря-

дом и разрядом, соединенного с катушкой для намагничивания (2). Локальное намагничивание

образцов сталей 17Г1С, 09Г2С (см. рис.1а) проводили полем разрядного тока батареи конденсато-

ров (С), протекающего через намагничивающую 100 витковую катушку диаметром 50 мм (2),

позволяющую создавать максимальную напряженность поля в 105А/м. Феррозонд-полемер поме-

щался в центр ЛОН, перпендикулярно поверхности образца, и феррозондовым магнитометром

измеряли нормальную составляющую напряженности магнитного поля Нn рассеяния ЛОН.

Дефектоскопия

№ 4

2021

44

В.Ф. Новиков, С.М. Кулак, А.С. Парахин

Таблица

1

Механические свойства сталей

Механические свойства (по сертификату производителя)

Марка стали

Предел текучести σ0,2, МПа

Временное сопротивление σв, МПа

15ХСНД

380

550

Ст3

290

440

09Г2С

345

405

17Г1С

340

510

а

б

6

5

7

8

4

С

2

2

1

ИКНМ-2ФП

ИКНМ-2ФП

1

3

B

3

B

Образец

Образец

Наковальня

Наковальня

в

5

Рис.1. Схемы (а, б) и фото (в) установки для исследования

4

магнитоупругой чувствительности стали к напряжениям при

поперечном ударном воздействии на образец:

1 — фикирующее установку (крепежное) кольцо; 2 — катушка для

намагничивания стали; 3 — пара феррозондовых датчиков магнитного

поля, включенных диаметрально встречно друг другу;

4

— ударное

С

устройство; 5 — боек ударного устройства; 6 — пружина; 7 — съемное

устройство для намагничивания постоянным магнитом с ручками (8).

2

Глубина импульсного промагничивания, контролируемая экспериментально с помощью стандартного

образца, составила для сталей 09Г2С и 17Г1С не менее 3 мм. Параметры Н и σ регистрировали на

компьютере с помощью аналогового преобразователя и пакета программ LabVIEW.

Для намагничивания сталей 15ХСНД и Ст3 (рис. 1б) использовали дисковый постоянный магнит

диаметром 30 мм, толщиной 7 мм, с защитной насадкой из магнитно-мягкой стали того же диаметра

Дефектоскопия

№ 4

2021

Контроль одноосных напряжений в сталях с учетом их магнитоупругой чувствительности

45

и толщиной 5 мм. Все это помещалось в цилиндрический немагнитный держатель (7). Нормальная

составляющая магнитной индукции на торце магнита со стороны насадки составила ~350—400 мТл.

Намагничивание стали 15ХСНД и Ст3 (см. рис. 1б) производили путем многократных (до 10 раз)

контактов устройства для намагничивания (7) (постоянного магнита) с поверхностью стали. Затем

устройство (7) (магнит) убирали и с помощью феррозондовых датчиков магнитного поля (3) маг-

нитометра ИКНМ-2ФП, определяли тангенциальную составляющую магнитного поля рассеяния

Нτ0 остаточно намагниченного участка (см. рис. 1б). Напряжения осевого растяжения и нормаль-

ного сжатия образцов создавались с помощью машины ИР 5047-50, а ударные сжимающие напря-

жения с помощью ударного устройства (4), снабженного бойком (5) (см. рис. 1а, в). Ударная часть

бойка имела форму полусферы с диаметром основания d = 15мм и кривизной выпуклой части 2 м

из прочного немагнитного материала. Оценка силы удара F и напряжения σуд = F/S в стали созда-

ваемого ударом проводилась по приближенной формуле, полученной с помощью закона сохране-

ния энергии и импульса:

∆ ⋅V

зв

σ

=

km

≅α⋅∆l,

(2)

уд

2

2Lπr

где Δl — абсолютная деформация пружины жесткостью k = 662 Н/м; m = 0,5 кг — масса бойка

ударного устройства; L = 0,27 м — его длина; Vзв = 5000 м/с — продольная скорость звука в тита-

не; r = 5,75 мм — половина диаметра круглого отпечатка копировальной бумаги на поверхности

стали после удара бойком при максимальной деформации пружины 0,1 м. Сила удара по образцу

регулировалась величиной деформации пружины Δl до необходимого уровня, не вызывающего

пластических изменений образца. Калибровку ударного устройства осуществляли вдавливанием в

ценр (ЛОН) плоского титанового цилиндра (индентера) с помощью машины ИР 5047-50. Диаметры

индентора и бойка ударного устройства одинаковы и равнялись 11,5 мм. Для калибровки деформа-

ции пружины ударного устройства образец располагался на массивной наковальне из Х18Н9Т.

После локального намагничивания образца и измерения Hτ0 производилось его локальное сжатие

(σсж) вдоль нормали к поверхности с помощью индентера, закрепленного в стенде разрывной

машины ИР 5047-50. За напряжение σуд, создаваемого ударным устройством, принимали нагрузку

σсж цилиндрического индентера, обеспечивающего такое же изменение величины δН ЛОН образ-

ца, как и при ударе. Величина калибровочного коэффициента α для ударного устройства, опреде-

ленного таким образом, составила α = 10,95 МПа/см (здесь деформация пружины ударного устрой-

ства указана в сантиметрах).

Методика исследования магнитоупругой чувствительности стальных образцов состояла в сле-

дующем. Выбранный участок исследуемой стали (образца) размагничивали убывающим перемен-

ным магнитным полем электромагнита. На это место для обеспечения повторяемости результатов

наклеивалось фиксирующее пластмассовое кольцо (1), позволяющее в одно и то же место поме-

щать намагничивающее (катушка или магнит) и ударное устройство (см. рис. 1а, б).

Порядок исследований МУЧ и обозначение операций (М, И, Н, Р) образцов стали 15ХСНД к

напряжениям растяжения, сжатия, удара приведены ниже:

1) в фиксирующее кольцо (1) (см. рис. 1б) помещается катушка (2) с встроенными датчиками

магнитного поля (3), ориентированными поперек оси пластины, в нее вставляется устройство (7)

(магнит) и проводится намагничивание (М);

2) устройство (7) удаляется, магнитометром ИКНМ-2ФП измеряется (И) начальное значение

тангенциальной составляющей Hτ0 напряженности магнитного поля рассеяния ЛОН образца;

3) проводится зондирующее нагружение образца (Н) ударом (σуд) с помощью устройства

(см. рис.1а, в) или сжатием с помощью индентера (σсж) в стенде ИР 5047-50 либо осевым растяже-

нием (σраст);

4) после снятия нагрузки σ (разгрузка Р) измеряется Hτσ;

5) в следующем цикле исследований к образцу после его аналогичного намагничивания, изме-

рения Hτ0 прикладываются более высокие нагрузки (σуд,σсж,σраст) и новое измерение Hτσ.

Методика исследований МУЧ образцов стали 17Г1С и 09Г2С к осевому растяжению или сжа-

тию отличается только способом нагружения и оценки напряжений.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

H

-

H

τ0

τσ

По результатам исследований рассчитывали относительное изменение

δH

τ

=

и уста-

Hτ

0

навливали его зависимость от соответствующих напряжений σ (рис. 2).

Дефектоскопия

№ 4

2021

46

В.Ф. Новиков, С.М. Кулак, А.С. Парахин

0,6

0,5

0,4

y = 0,0053x

0,3

R2 = 0,9935x

раст

y = 0,0048x

удар

R2 = 0,9806x

0,2

y = 0,005x

сжат

R2 = 0,9856x

0,1

0

0

20

40

60

80

100

120

σраст, уд, сж, МПа

Рис. 2. Зависимость относительного изменения напряженности магнитного поля рассеяния δHτ раст, Hτ уд, Hτ сж остаточно

намагниченной стали 15ХСНД от напряжений, создаваемых растяжением (♦) вдоль оси, поперечного ударного

нагружения (■) и поперечного сжатия (▲) пластинчатого образца.

Из рис. 2 следует, что с точностью до ±5 % δHτ раст, δHτ уд, δHτ сж линейно возрастают по мере

увеличения уровня соответствующих напряжений в диапазоне от 0—100 МПа, заметно меньших

предела текучести стали (см. табл. 1). Для каждого вида нагружения исследуемых образцов опре-

делялась МУЧ к поперечному Λп

, Λп

и осевому нагружению Λсж или Λраст. Оценивались их соот-

уд

сж

ношения:

раст

п

сж

п

K

=Λ

/Λ

= 1,12

(см. рис. 2) или K

=Λ

/Λ

= 1,04.

уд

раст

уд

уд

сж

уд

Это позволило, используя поперечное к оси образца нагружение (удар, сжатие) и расчет Λп

уд

или Λп

, определять осевую МУЧ Λсж или Λраст:

сж

раст

п

сж

п

Λ

раст

=

K

уд

⋅Λ

уд

;

Λ

сж

=K

уд

⋅Λ

уд

(3)

Здесь K — коэффициент перевода магнитоупругой чувствительности от поперечной нагрузки к

продольной.

Достоверность результатов исследований, показанных на рис. 2, подтверждалась их повторяе-

мостью при трехкратном измерении и удовлетворительной степенью их линейной аппроксимации

для указанного диапазона нагрузок.

Для математического описания закономерности магнитоупругого размагничивания использовался

полином:

n

n=∞

Λ

раст

n

n

+1

δ

H

= ∑

σ

(

−1)

,

(4)

n=1

n!

где δН = (Нτ0-Нτσ)/Нτ0 — относительное магнитоупругое изменение напряженности магнитного

поля рассеяния ЛОН стального образца; Нτ0 — напряженность поля ЛОН образца до его нагруже-

ния; Нτσ — напряженность поля рассеяния ЛОН после нагружения и разгружения образцов;

Λраст — магнитупругая чувствительность стали к определенному виду намагничивания и нагруже-

ния (растяжения, удара, сжатия), определяемая при контроле с помощью дозированного бокового

нагружения; σ — напряжение; n = 1, ... 3, 4 … — число слагаемых полинома.

Развернутая форма полинома (4) из четырех слагаемых, описывающего магнитоупругое раз-

магничивание стали 15ХСНД, СТ3, 17Г1С, 09Г2С имеет следующий вид:

2

3

4

Λ

Λ

Λ

раст

2

раст

3

раст

δH

=Λ

⋅σ-

⋅σ

+

⋅σ

−

⋅σ

4,

(5)

раст

2

6

24

где Λраст — магнитоупругая чувствительность стали к напряжениям осевого растяжения.

Аппроксимация результатов экспериментов осуществлялась при n = 4.

Дефектоскопия

№ 4

2021

Контроль одноосных напряжений в сталях с учетом их магнитоупругой чувствительности

47

0,6

0,4

0,2

0

0

50

100

150

200

σсж, МПа

Рис. 3. Экспериментальная (♦) и полиномиальная (-) зависимости относительного магнитоупругого изменения δНτ сж

напряженности магнитного поля ЛОН образца 15ХСНД от напряжений бокового сжатия σсж.

На рис. 3—6 показаны результаты магнитоупругого размагничивания исследуемых стальных

образцов после первого МИ0, Н1РИ1, второго Н2РИ2 и т.д. цикла операций с нагрузками выше

100 МПА и результаты расчета величины δН по функции из четырех слагаемых (5). Из рис. 3—6

видно удовлетворительное согласие результатов эксперимента и расчета полинома (5) при их

среднем квадратичном отклонении от 5—9 %.

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

50

100

150

200

250

300

350

400

σраст, МПа

Рис. 4. Экспериментальная (♦) и расчетная (-) зависимости δНn раст напряженности магнитного поля рассеяния ЛОН

образца 17Г1С от напряжений осевого растяжения σраст.

На рис. 4 и 5 показаны экспериментальные (♦) и полиномиальные (-) зависимости относитель-

ного изменения δНn раст и δНn сж стали 17Г1С соответственно от напряжений растяжения и сжатия

после намагничивания, измерения исходного значения напряженности магнитного поля рассеяния

ЛОН Нn0 с последующим пошаговым увеличением напряжений растяжения σраст (σсж) и измере-

нии напряженности поля Hnσ (МИ0, Н1И, Н2И и т.д.). Магнитоупругая чувствительность стали

17Г1С к напряжениям равны Λраст = 0,0037 Па-1 и Λсж = 0,0027 МПа-1. На рис. 6 приведена зависи-

мость δНτсж для стали Ст3. Видно, что расчетная кривая лучше согласуется с результатами экспе-

римента в диапазоне 0—80 МПа и хуже при более высоких напряжениях.

Удовлетворительное согласие результатов расчета по полиномиальной зависимости из 4-х

слагаемых и эксперимента наблюдалось для магнитоупругой чувствительности Λ в диапазоне

0—80 МПа для сталей 09Г2Си 15ХСНД (см. табл. 2.). Видно,что значения Λ разных сталей

существенно отличаются по величине, и это нельзя не учитывать при определении напряжений

стальных конструкций магнитоупругими методами.

Особенностью рассматриваемого подхода является удовлетворительная корреляция расчетной

и экспериментальной зависимостей δН(σ). Как экспериментальная, так и расчетная зависимость

Дефектоскопия

№ 4

2021

48

В.Ф. Новиков, С.М. Кулак, А.С. Парахин

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

50

100

150

200

250

300

350

400

σсж, МПа

Рис. 5. Экспериментальная (♦) и расчетная (-) зависимости δНn сж напряженности магнитного поля рассеяния ЛОН

образца 17Г1С от напряжений осевого сжатия σсж.

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

50

100

150

200

σсж, МПа

Рис. 6. Экспериментальная (♦) и расчетная (-) зависимости δНτ сж напряженности магнитного поля рассеяния ЛОН

образца Ст3 от напряжений поперечного сжатия σсж .

Таблица

2

Магнитные свойства (Hτ0 — начальное значение напряженности поля рассеяния ЛОН, Hс║,Hc┴ — продольное и

поперечное значения коэрцитивной силы относительно оси образца) и Λ — магнитоупругая чувствительность

сталей для различного вида нагружений

Марка стали

Hτ0, А/м

Hс|| /Hc┴, А/м

Λраст, МПа-1

Λсж, МПа-1

15ХСНД

560

600/540

0,0053

0,0054

СТ3

290

310/290

0,0064

0,0051

09Г2С

232

570/-

-

0,0025

17Г1С

210

460/-

0,0037

0,0027

начинается от нуля. В обоих случаях используется МУЧ, определяемая экспериментально. По

результатам определения Λп

или Λп

и экспериментально установленных коэффициентов перехо-

уд

сж

да Kсж или Kраст определяется

магнитоупругая чувствительность Λсж или Λраст к осевым рабочим

уд

напряжениям и строится градуировочная зависимость с учетом МУЧ для заданного участка на

основе выражения (5). Для расчета напряжений используется величина δНраб, определяемая после

воздействия на ЛОН рабочего одноосного (контролируемого) напряжения σраб.

Установленные закономерности позволяют предложить следующий подход к определению

одноосных напряжений σраст участка конструкции, например от растяжения, с учетом магнитоу-

пругой чувствительности. Для этого выбранный участок стальной конструкции размагничивается.

Дефектоскопия

№ 4

2021

Контроль одноосных напряжений в сталях с учетом их магнитоупругой чувствительности

49

Осуществляется его локальное намагничивание, измеряется начальное значение Нτ0 напряжен-

ности поля рассеяния ЛОН и его значение Нτ уд после ударного нагружения для 2-3-х значений

напряжения σуд, например, 50, 70 и 90 МПа. Определяется непосредственно в месте контроля

n

напряжений

Λ

=∆H

/

H

⋅σ

и с учетом коэфициента перехода K

раст находится Λраст.

уд

τуд

(

τ0

уд

)

Выбранный участок снова намагничивается, измеряется напряженность поля рассеяния H0, и

сформированный магнитоупругий «датчик» готов воспринимать измеряемую (рабочую) нагруз-

ку σраст, например, при работе моста, мостового крана и т.п. После контролируемого силового

воздействия снова измеряется значение Hσ напряженности поля рассеяния ЛОН, определяется

его абсолютное изменение ΔHσ и относительное δНраст =ΔHσ/(H0). Величина действовавшей

рабочей нагрузки σраст определяется по индивидуальной градуировочной кривой или с помо-

щью компьютера по соответствующей программе, в которой ПК перебирает величины σ с шагом

0,1 или 0,01 МПа и запоминает ее значение, при котором расчетное значение δН совпадает с

измеренным δНраст.

Предлагаемый способ контроля напряжений в режиме магнитоупругого размагничивания (маг-

нитоупругой памяти) никоим образом не конкурирует с тензометрическим методом. Метод может

быть оперативно применен в качестве дополнительного средства для контроля большого количе-

ства точек конструкции или для автономного бесприборного запоминания нарузок (например,

ветровой или снеговой нагрузки, проезжавшего поезда и т.п.).

Отдаем дань памяти мастеру кафедры физики, методов контроля и диагностики А.Ф. Новикову,

изготовившему устройства и приспособления, без которых не состоялась бы предлагаемая работа.

ВЫВОДЫ

1. Разработаны способ и устройство для определения магнитоупругой чувствительности кон-

струкционных сталей к напряжениям сжатия от локального поперечного удара, испытанные на

сталях 15ХСНД и Ст3.

2. Для исследованных сталей 15ХСНД и Ст3 получены коэффициенты пересчета магнитоупру-

гой чувствительности к поперечным нагрузкам (напряжениям нормального статического и ударно-

го сжатия) в магнитоупругую чувствительность к напряжениям ее осевого растяжения (сжатия).

3. Предложено уравнение полинома четвертой степени для количественного описания магни-

тоупругого размагничивания конструкционных сталей в упругой области с учетом величины их

магнитоупругой чувствительности; достигнута необходимая степень аппроксимации предложен-

ного уравнения и результатов экспериментального исследования магнитоупругого размагничива-

ния сталей 15ХСНД и СТ3 осевым растяжением, поперечным локальным сжатием и ударом, а

также сталей 17Г1С и 09Г2С при их деформации изгибом.

4. Найден алгоритм определения действовавшего осевого напряжения в стальных конструкци-

ях в режиме магнитоупругой памяти.

СПИСОК ЛИТЕРАТУРЫ

1. Жуков С.В., Жуков В.С., Копица Н.Н. Способ определения механических напряжений и устрой-

ство для его осуществления / Патент РФ на изобретение № 2195636. Бюл. № 36. Опубл. 27.12.02.

2. Жуков С.В., Копица Н.Н. Исследование полей механических напряжений в металлических кон-

струкциях приборами «Комплекс-2» / Сб. научн. трудов отделения «Специальные проблемы транспор-

та» Рос. Академии транспорта. 1998. № 3. С. 214—222.

3. Harid H., Middelldorf. Termometrische Methoden bei der mehaniscen Werkstoffpiifung //

«Werkstoffprufung.1984, Vortr. Tag. Bad Nauhein.6-7 Dez., 1984» Berlin. 1985. P. 441—451.

4. Новиков В.Ф., Яценко Т.А., Бахарев М.С. Зависимость коэрцитивной силы малоуглеродистых

сталей от одноосных напряжений (часть 2) // Дефектоскопия. 2002. № 4. С. 10—17.

5. Деордиев Г.И., Бикташев Т.Х., Макаров В.Н. Магнитострикционный способ измерения напряже-

ний в элементах металлоконструкций // Дефектоскопия. 1977. № 3. С. 82—91.

6. Агиней Р.В., Теплинский Ю.А., Кузьбожев А.С. Оценка напряженного состояния стальных трубо-

проводов по анизотропии магнитных свойств металла // Контроль. Диагностика. 2004. № 8. С. 22—24.

7. Филинов В.В. Приборы и методы контроля технологических напряжений на основе использова-

ния магнитных и акустических шумов перемагничивания / Уч. пособие. М.: МГАПИ, 2000. 80 с.

8. Филинов В.В., Кузнецов А.Н., Аракелов П.Г. Контроль напряженного состояния трубопроводов по

магнитным параметрам металла // Дефектоскопия. 2017. № 1. С. 41—45.

9. Новиков В.Ф., Бахарев М.С., Орел А.А. О магнитоупругой памяти высокохромистой стали //

Дефектоскопия. 2001. № 10. С. 20—26.

Дефектоскопия

№ 4

2021

50

В.Ф. Новиков, С.М. Кулак, А.С. Парахин

10. Бахарев М.С., Новиков В.Ф., Дягтлев В.Ф., Кулак С.М. Способ определения механических

напряжений в конструкциях из ферромагнитных материалов / Патент РФ на изобретение № 2274840.

Бюл. № 11. Опубл. 20.04.2006.

11. Новиков В.Ф., Важенин Ю.И., Бахарев М.С., Муратов К.Р., Кулак С.М. Диагностика мест повы-

шенной разрушаемости трубопровода. М.: Недра, 2009. С. 200.

12. Kulak S.M., Novikov V.F., Baranov A.V. Control of Mechanical Stresses of High Pressure Container

Walls by Magnetoelastic Method / Transport and Storage of Hydrocarbons IOP Publishing IOP Conf. Series:

Materials Science and Engineering. 2016. V. 154. Р. 012004. doi: 10.1088/1757-899X/154/1/012004

13. Кулак С.М., Новиков В.Ф. Определение механических напряжений в стали методом магнитоупру-

гого размагничивания. Заводская лаборатория // Диагностика материалов. 2015. № 7. Т. 81. С. 56—59.

14. Кулак С.М., Новиков В.Ф. Магнитный способ определения осевых механических напряжений

сложно нагруженного магнетика / Патент РФ на изобретение № 2326356. Бюл. №16. Опубл. 10.06.2008.

15. Кулак С.М., Новиков В.Ф., Проботюк В.В., Ваценков С.М., Фурсов Е.С. Магнитный контроль

напряженного состояния стенки газового сепаратора при его гидроиспытаниях // Дефектоскопия. 2019.

№ 3. С. 38—45.

16. Новиков В.Ф., Муратов К.Р., Кулак С.М. Возможности магнитных преобразователей для изме-

рения деформации и оценки эксплуатационного ресурса элементов конструкции // Diagnostics, Resource

and Mechanics of materials and structures. 2019. Is. 6. P. 15—25. doi: 10.17804/2410-9908.2019.6.015-025

17. Новиков В.Ф., Нассонов В.В., Иванюк А.В. Измерение давлений с помощью магнитного кре-

шера // Физика горения и взрыва.1989. № 6. С. 87—89.

18. Новиков В.Ф., Бахарев М.С., Сорокина С.В. Неразрушающий контроль снеговой и ветровой

нагрузки в режиме магнитоупругой памяти // Строительная механика инженерных конструкций и

сооружений. 2008. № 3. С. 51—54.

19. Сандомирский С.Г. Условия повышения достоверности двухпараметрового косвенного измере-

ния свойств сталей по сравнению с однопараметровым / В сб. Современные методы и приборы контро-

ля качества и диагностики состояния объектов. Сб. ст. 7-й Международной научно-технической конфе-

ренции. Могилев, 2020. С. 170—176.

20. Костин В.Н., Царькова Т.П., Ничипурук А.П., Лоскутов В.Е., Лопатин В.В., Костин К.В.

Необратимые изменения намагниченности как индикаторы напряженно-деформированного состояния

ферромагнитных объектов // Дефектоскопия. 2009. № 11. С. 54―67.

21. Матюк В.Ф., Мельгуй М.А., Осипов А.А. Об отличии стандартных магнитных характеристик от

их аналогов при неразрушающем контроле / В кн.: Материалы, оборудование и ресурсосберегающие

технологии. Материалы международной научно-технической конференции. ГУ ВПО «Белорусско-

Российский университет», 2017. С. 337—338.

22. Матюк В.Ф., Мельгуй М.А., Осипов А.А. О целесообразности определения остаточной магнит-

ной индукции (намагниченности) вещества конкретной марки стали статистическим методом / В кн.:

Материалы, оборудование и ресурсосберегающие технологии. Материалы международной научно-тех-

нической конференции. ГУ ВПО «Белорусско-Российский университет», 2017. С. 339—340.

23. Сташков А.Н., Ничипурук А.П., Кулеев В.Г., Царькова Т.П. Определение величины механиче-

ских сжимающих напряжений в образцах из низкоуглеродистых сталей по магнитным параметрам без

проведения предварительной калибровки / В сб.: Современные методы и приборы контроля качества и

диагностики состояния объектов. Сб. ст. 6-й Международной научно-технической конференции. 2017.

С. 311—316.

24. Кострюкова Н.К., Новиков В.Ф., Кострюков О.М., Ершов С.П. Определение напряженного

состояния металла труб под воздействием зон локальных разломов // Изв. ВУЗ. Нефть и Газ. 2001.

№ 1. С. 80—85.

25. Правдин Л.С., Родигин Н.М., Акулов Ю.М. Способ неразрушающего контроля механических

свойств ферромагнитных материалов. А.с. 549732 СССР 2185397/28; МКИ G0 1N 27/86. Заявл.

31.10.75. Опубл. 30.03.77.

26. Правдин Л.С., Бурцева В.А. Особенности изменения намагниченности и магнитострикции от

малых приращений упругих напряжений и магнитного поля на примере малоуглеродистой стали //

Дефектоскопия. 1992. № 4. С. 29—38.

27. Дубов А.А., Демин Е.А., Миляев А.И., Стеклов О.А. Опыт контроля напряженно-деформирован-

ного состояния газопроводов с использованием метода магнитной памяти металла в сравнении с тра-

диционными методами и средствами контроля напряжений // Контроль. Диагностика. 2002. № 4.

С. 53—56.

28. Исламов Р.Р., Агиней Р.В., Исупова Е.В. Анализ средств и методов мониторинга напряженного

состояния подземных магистральных нефтегазопроводов, работающих в сложных инженерно-геологи-

ческих условиях // Транспорт и хранение нефтепродуктов и углеводородного сырья. 2017. № 6.

С. 31—40.

Дефектоскопия

№ 4

2021