УДК 620.179.1:620.179.15:620.179.111

ОЦЕНКА ПАРАМЕТРОВ СВАРКИ ПРОМЫШЛЕННЫХ СОЕДИНЕНИЙ ИЗ ТОЛ-

СТЫХ ЛИСТОВ ИЗ АЛЮМИНИЯ 6082-T6 ПО ЕВРОПЕЙСКИМ СТАНДАРТАМ

© 2021 г. Вафик Харара1,*

1Комиссия по атомной энергетике, а/я 6091, Дамаск, Сирия

*E-mail: wharara@aec.org.sy

Поступила в редакцию 01.12.2020; после доработки 10.01.2021

Принята к публикации 22.01.2021

Сварка вольфрамовым электродом в среде инертного газа (TIG-сварка) применялась для получения четырех стыко-

вых сварных соединений с Х-образной разделкой, выполненных на толстых пластинах из алюминиевого сплава 6082-T6.

Толщина пластин составляет 18, 45, 60 и 80 мм. Этот алюминиевый сплав очень чувствителен к нагреву из-за его высо-

кой проводимости и высокого коэффициента теплового расширения. Тепло от TIG-сварки снижает прочность сварных

пластин в зоне сварки и в зоне термического влияния (ЗТВ) и способствует образованию пор и горячих трещин при

затвердевании. Пористость и горячие трещины являются наиболее частыми дефектами, которые появляются в сварных

соединениях этого типа и часто являются причиной, из-за которой сварные швы не соответствуют требованиям BS EN

ISO 10675-2: 2017 Non destructive testing of welds: Acceptance levels for radiography testing-Aluminium and its alloys и

требованиям BS EN ISO 23277: 2015 penetrant testing of welds — Acceptance levels. Представлен тип присадочного метал-

ла и параметры сварки, которые применялись для TIG-сварки указанных листов для получения сварных соединений без

образования пористости и горячих трещин, что было подтверждено рентгенографией и капиллярным контролем с

использованием красной краски.

Ключевые слова: алюминиевые сплавы, толстые листы, сварные швы, TIG-сварка, присадочный металл, радиогра-

фия, контроль проникающими веществами.

DOI: 10.31857/S0130308221040072

ВВЕДЕНИЕ

Использование алюминиевых сплавов в конструкционных и промышленных целях растет во

всем мире благодаря их хорошим механическим свойствам и малой массе. На рынке существует

более 600 различных типов алюминиевых сплавов в виде кованых и литых изделий, они сгруппи-

рованы по сериям, а эти серии делятся на две выделенные группы: термически обрабатываемая

группа и нетермообрабатываемая группа. Нетермообрабатываемые группы алюминиевых сплавов,

такие как серии 1xxx (технически чистый алюминий), 3xxx (алюминиево-марганцевые сплавы) и

5xxx (алюминиево-магниевые сплавы), обладают оптимальными механическими свойствами за

счет деформационного упрочнения, вызванного холодной обработкой. Группа термически обраба-

тываемых алюминиевых сплавов, таких как серия 2ххх (алюминиево-медные сплавы), 6ххх (спла-

вы алюминий—магний—кремний) и 7ххх (сплавы алюминий—цинк—магний), приобретает опти-

мальные механические свойства за счет термической обработки, наиболее типичная термообра-

ботка алюминиевых сплавов — это термообработка и искусственное старение твердого раствора,

известное как состояние T6. Остальные две серии: 4ххх (алюминиево-кремниевые сплавы) и 8ххх

(литиевые сплавы) включают компоненты из двух групп в зависимости от их основных легирую-

щих элементов. При рассмотрении воздействия дуговой сварки на термически обработанные ком-

поненты важно различать эти две группы [1—3].

Термообработанный алюминиевый сплав 6082 в состоянии T6 является одним из наиболее

важных сплавов серии 6xxx благодаря своей высокой механической прочности и хорошей кор-

розионной стойкости. Детали, изготовленные из указанного сплава, широко используются в

промышленных приложениях с высокими механическими напряжениями, таких как транспорт-

ная, аэрокосмическая и оборонная промышленность [4—6]. К сожалению, основным недостат-

ком изделий из алюминиевого сплава 6082-Т6 является то, что они теряют значительную часть

своей механической прочности после TIG-сварки или любой другой сварки в среде инертного

газа из-за количества тепла, выделяемого во время сварки, которое существенно влияет на

начальную структуру выделений в изделиях в зоне сварки и в зоне термического влияния (ЗТВ).

Из-за высокой чувствительности изделий из алюминиевого сплава 6082-Т6 к термическим

циклам сварки усталостные разрушения в них возникают в зоне сварки и в ЗТВ раньше, чем в

основном металле. Фактически, остаточная прочность сварного соединения составляет около

60% от прочности основного металла, как указано в большинстве проектных норм, в этих нор-

Оценка параметров сварки промышленных соединений...

69

мах содержится информация об остаточной механической прочности свариваемых деталей из

алюминиевых сплавов, и это должно использоваться проектировщиками вместо прочности

основного металла. Фактически, можно восстановить основную часть утраченной механической

прочности сварного соединения и ЗТВ, применяя процедуру старения после сварки. Когда это

практически реализуемо, сварные компоненты могут подвергаться полной термообработке (т.е.

обработка твердого раствора при 540 °C, закалка, а затем старение при 205 °C) для восстановле-

ния свойств в зоне сварки и ЗТВ и, таким образом, получают состояние T6, такая практика

может применяться только на небольших конструкциях, и она непрактична для больших кон-

струкций [7—10].

Для поддержания остаточного значения механической прочности, указанного в проектных

нормах, необходимо выполнять сварку квалифицированными сварщиками с использованием при-

садочного металла из подходящего алюминиевого сплава, чтобы получить качественное сварное

соединение без дефектов. Пористость и горячие трещины — наиболее частые дефекты, возника-

ющие при этом типе сварки. Фактически, TIG-сварка толстых пластин этого типа сложнее, чем

сварка тонких пластин, потому что в них больше вероятность образования пористости и они более

восприимчивы к поверхностным горячим трещинам в зоне сварки и в ЗТВ, так что правильный

выбор присадочного металла и параметры сварки важны для выполнения соответствующих требо-

ваниям сварных соединений толстых листов этого типа.

Выбор подходящего присадочного металла для сварки алюминиевых сплавов любого типа

должен осуществляться тщательно, принимая во внимание многие переменные, такие как легкость

сварки, пластичность, прочность сварного шва, точка затвердевания, коррозионная стойкость,

рабочая температура и влияние термообработки после сварки. Однако наиболее важной из всех

перечисленных переменных является точка затвердевания присадочного металла, которая должна

быть близка или ниже точки затвердевания основного материала и очень важна для предотвраще-

ния горячих трещин в сварных соединениях [11, 12].

Обзор литературы показывает, что имеется мало информации о TIG-сварке толстых листов из

алюминиевого сплава 6082-T6, о подходящих присадочных материалах, которые используются

при сварке этих толстых листов, и о результатах неразрушающего контроля (НК) полученных

сварных швов в соответствии с действующими европейскими нормами.

В этой статье представлена работа, проделанная для получения четырех сварных швов с

Х-образной разделкой, выполненных на алюминиевых толстых пластинах 6082-T6 с помощью

TIG-сварки, а также определяется один из наиболее подходящих присадочных металлов, которые

следует использовать, и параметры сварки, которые следует применять для сварки этих пластин,

соответствующих требованиям стандарта BS EN ISO 10675-2: 2017 Non destructive testing of welds:

Acceptance levels for radiography testing-Aluminium and its alloys и требованиям BS EN ISO 23277:

2015 penetrant testing of welds — Acceptance levels.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Испытательные образцы состоят из четырех стыковых сварных швов с Х-образной разделкой,

выполненных на алюминиевых пластинах 6082-T6. Толщина каждой пары этих пластин составля-

ет 18, 45, 60 и 80 мм, угол канавки сварных соединений составляет 70°, величина зазора между

свариваемыми кромками и размер притупления составляет 2 и 3 мм соответственно. Площади

первой и второй сварных пластин составляют (17×15) и (19×15) см2 соответственно, площадь каж-

дой из двух оставшихся сварных пластин составляет (22 × 15) см2.

Перед сваркой алюминиевые пластины были очищены, затем сварены на сварочном аппарате

ESAB Origo Tig 3000i AC/DC с использованием присадочного металла 4043, который был выбран

в связи с тем, что дисперсионно-твердеющие алюминиевые сплавы должны свариваться с помо-

щью присадочной проволоки, произведенной из незакаленных алюминиевых сплавов с большим

содержанием кремния в соответствии с BS EN1011-4 [13—17].

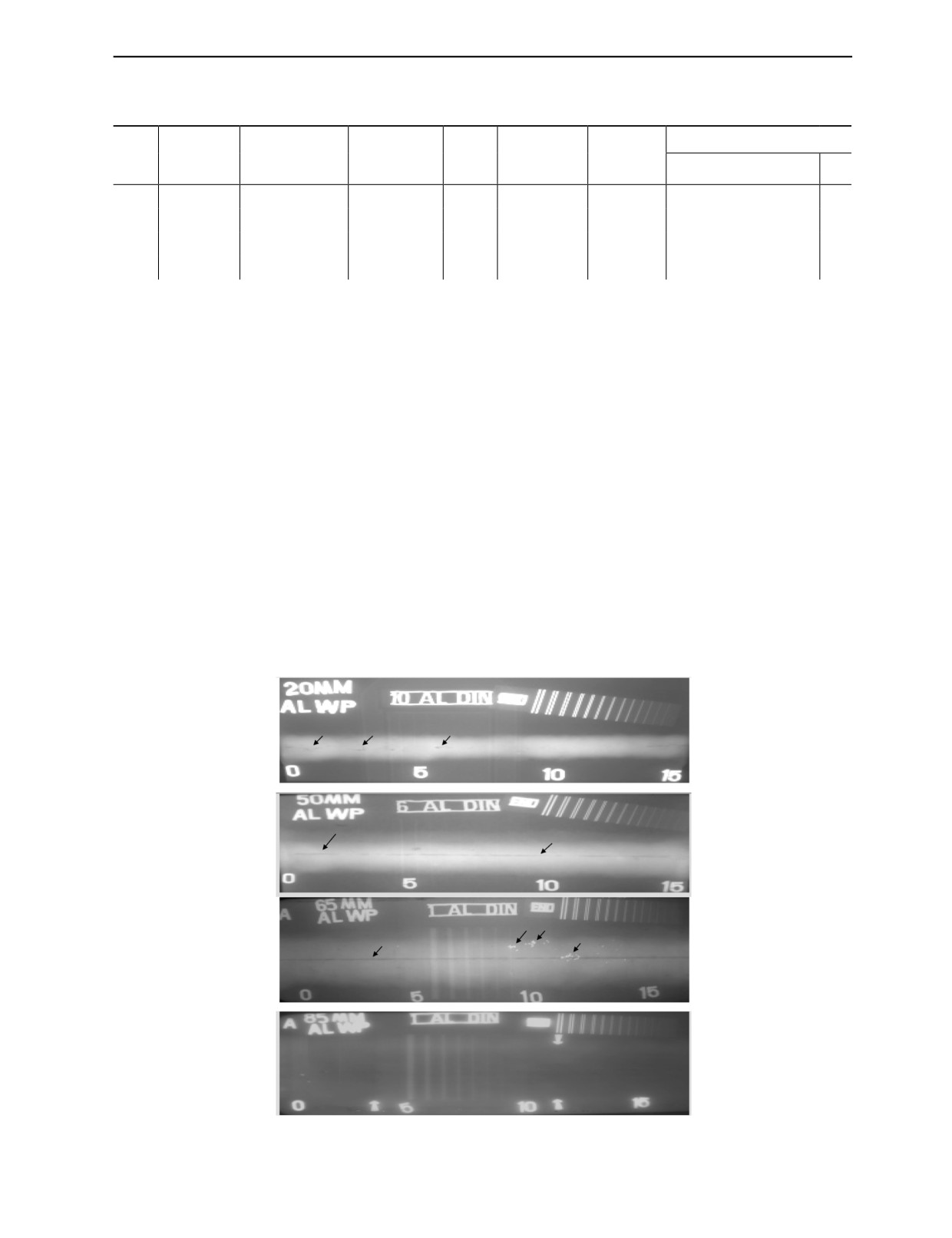

Испытательный образец был сварен в соответствии с BS-EN 288 (часть 4) с использованием

TIG-процесса с переменным током для получения прочного корневого валика. На рис. 1 представ-

лены фотографии четырех сваренных испытательных образцов.

Параметры, которые применялись для сварки четырех испытательных образцов, показаны в

табл. 1.

Чтобы произвести контроль полученных сварных соединений в соответствии со стандартами,

были использованы методы стандартной рентгеновской радиографии и капиллярного контроля

(ПВК) с использованием красного красителя.

Дефектоскопия

№ 4

2021

70

Вафик Харара

Рис. 1. 4 сваренных испытательных образца.

Таблица

1

Параметры TIG-сварки при использовании присадочной проволоки из алюминиевого сплава 4043

Толщина

Напряжение,

Тип

Размер

Поток аргона,

Скорость

№ п/п

Сила тока, А

пластины, мм

В

присадки

наполнителя, мм

л/мин

сварки, мм/мин

HARRIS

1

18

200

18

3,17 × 914

12

150

Lincolin

HARRIS

2

45

220

20

3,98 × 914

12

150

Lincolin

HARRIS

3

60

240

22

4,76 × 914

12

150

Lincolin

HARRIS

4

80

300

22

4,76 × 914

12

150

Lincolin

Рентгенографический контроль проводился на рентгеновском аппарате YXLON-SMART 225X,

диапазон регулировки напряжения на трубке от 25 до 225 кВ, размер фокусного пятна 1,5 мм.

Испытания проводились в соответствии с BS EN ISO 17636-1: 2013 с использованием пленок сред-

ней светочувствительности Kodak AA400 с площадью (10×24) см2, расстояние между фокусом и

пленкой (РФП) для всех сварных швов составляло 1000 мм, время экспозиции было рассчитано

для получения оптической плотности от 2 до 2,4 на сварном шве. После экспонирования пленки

обрабатывали и сушили в соответствии с рекомендациями производителя.

Оптическую плотность каждой из рентгенограмм измеряли с помощью денситометра X-Rite

301 Transmission; достигнутая чувствительность для каждой рентгенограммы определялась наи-

меньшим диаметром видимых проволочек используемого набора эталона чувствительности в

соответствии с EN 462-1. Расшифровка рентгенограмм производилась с помощью негатоскопа с

яркостью 53000 Кд/м2.

В табл. 2 приведены параметры экспозиции, оптическая плотность рентгенограммы и чувстви-

тельность рентгенограммы каждого сварного соединения.

Помимо рентгенографии толстые сварные соединения можно контролировать капиллярным

методом с использованием красного пенетранта в соответствии с ISO 3452-1 для обнаружения

любых поверхностных дефектов, которые могут присутствовать в зоне сварки и в ЗТВ, в основ-

ном, мелкой трещины, которые могут быть не обнаружены посредством рентгенографии из-за

неудачно выбранной проекции. Кроме того, в большинстве случаев чувствительность к рентгенов-

скому излучению составляет около 1,5 %, поэтому, помимо рентгенографии, рекомендуется про-

верить толстые сварные швы с помощью пенетранта, чтобы найти дефекты поверхности, располо-

женные далеко от рентгеновской пленки, например, на боковой поверхности сварного соединения.

Дефектоскопия

№ 4

2021

Оценка параметров сварки промышленных соединений...

71

Таблица

2

Параметры экспозиции, плотность, чувствительность для каждого из образцов

Толщина

Ток

Расстояние

Полученная чувствительность

№

Толщина с

Напряжение

Плотность

пластины,

трубки,

«фокус—

п/п

усилением, мм

на трубке, кВ

пленки

мм

мАмин

пленка», мм

Номер проволоки, мм

%

1

18

20

75

4

1000

2,4

W13 (0,20 )

1,0

2

45

50

85

12

1000

2,3

W10 (0,40 )

0,8

3

60

65

95

16

1000

2,1

W7 ( 0,80 )

1,2

4

80

85

105

24

1000

2,3

W6 ( 1,00 )

1,2

Для проведения контроля ПВК сварные соединения и ЗТВ были тщательно очищены и высу-

шены, затем нанесен краситель-пенетрант на переднюю и заднюю стороны сварного шва и в ЗТВ.

Время выдержки пенетранта составляло 30 мин, излишки пенетранта удалялись сухой протиркой

в одном направлении с использованием белой безворсовой хлопковой тряпки, чтобы удалить как

можно больше пенетранта, а затем поверхность снова протиралась другой хлопковой тряпкой,

смоченной растворителем. Наконец, на контролируемые участки был нанесен тонкий слой нево-

дного проявителя. Время проявления составляло 15 мин, чего достаточно для того, чтобы вытя-

нуть пенетрант из дефектов на поверхность, чтобы его можно было увидеть.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

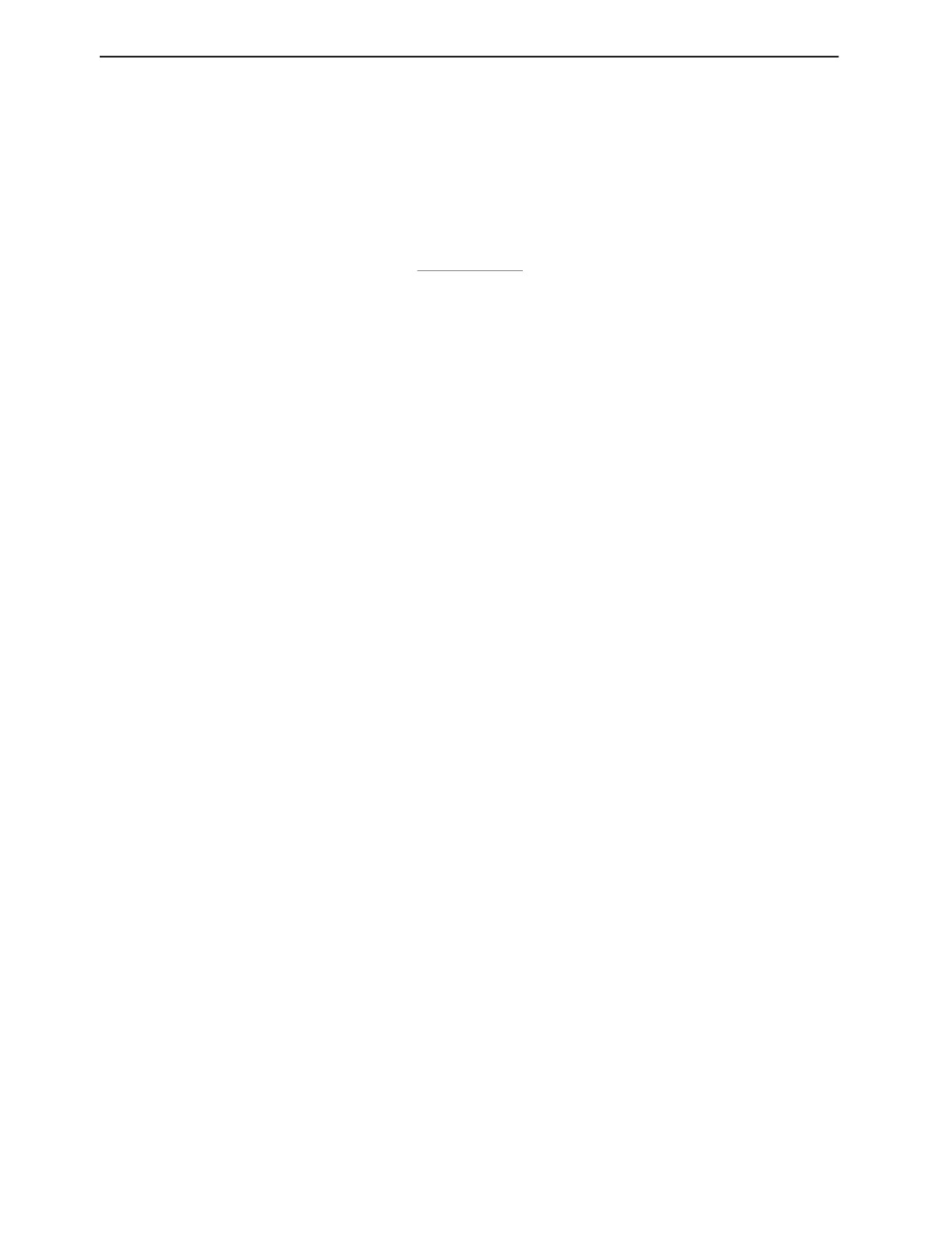

На рис. 2 представлены изображения рентгенограмм четырех сварных соединений, сварное соеди-

нение № 1 имеет короткие прерывистые непровары в корне сварного шва, не нарушающие целост-

ность поверхности, и соответствует уровням приемки 1 и 2 по стандарту BS EN ISO 10675- 2. Сварной

шов № 2 имеет непровар в корне шва, превышающий допустимую длину. Сварной шов № 3 имеет три

участка с недопустимыми включениями вольфрама, размер каждой из которых превышает 6 мм, этот

сварной шов также имеет непровар, равный длине шва, поэтому два сварных соединения № 2 и № 3

неприемлемы ни по одному из трех уровней приемки стандарта BS EN ISO 10675-2.

Рис. 2. Фото рентгеновских пленок четырех сварных швов со стрелками, указывающими на анализируемые участки.

Дефектоскопия

№ 4

2021

72

Вафик Харара

Таблица

3

Результаты оценки сварных стыков по BS EN ISO 10675-2

Длина

Толщина

Приемочный

Приемочный

Приемочный

№ п/п

Типы дефектов

шва, мм

шва, мм

уровень 3

уровень 2

уровень 1

Непровар (короткий, без

нарушения целостности

1

170

20

Принято

Принято

Not acc.

поверхности) l < 25 мм при

L = 100 мм

Непровар

2

190

50

Не принято

Не принято

Не принято

l >25 мм для L=100 мм

Длинный непровар

l >25 мм для L = 100 мм

3

220

65

+

Не принято

Не принято

Не принято

Включения вольфрама:

каждое > 6 мм

4

220

85

Нет

Принято

Принято

Принято

В самом толстом сварном шве № 4 полностью отсутствуют какие-либо дефекты; данный шов

соответствует всем трем уровням приемки стандарта BS EN ISO 10675-2.

В табл. 3 приведены результаты контроля четырех сварных соединений в соответствии с уров-

нями приемки стандарта BS EN ISO 10675-2.

Основной причиной непровара в сварных соединениях № 2 и № 3 является низкое значение

силы тока при сварке каждого из этих двух соединений. Сила тока при сварке корня шва каждого

из сварных соединений № 2 и № 3 должна быть увеличена на 10 %, чтобы увеличить текучесть

присадочного металла во время сварки, чтобы в полученных соединениях отсутствовали непро-

вары. При этом основной причиной наличия включений вольфрама в сварное соединение № 3

является случайный контакт вольфрамового электрода с основным металлом из-за плохого владе-

ния приемами сварки. Также по рентгенограммам заметно, что в сварных швах отсутствует пори-

стость и горячие трещины из-за высокой текучести присадочного металла, который помогает

предотвратить образование пор из-за его легирующих элементов, которые могут легко растворять-

ся с легирующими элементами пластин для получения высокой трещиностойкости с хорошим

внешним видом швов.

На рис. 3 показаны две фотографии контроля ПВК сварных соединений с лицевой стороны, во

время выдержки пенетранта и во время проявки. Контроль проводился повторно еще раз на тыльной

стороне этих сварных соединений, чтобы оценить величину зоны сварки и ЗТВ с обеих сторон.

Результаты контроля ПВК подтверждают, что четыре сварных соединения почти не имеют

поверхностных дефектов, если только не существует показателя для пористости на задней стороне

образцов № 3 и № 4. Размер по главной оси для каждого из этих двух показателей d равен 3 мм;

следовательно, швы проходят приемку по трем уровням приемки по стандарту BS EN ISO 23277.

Рис. 3. ПВК сварных швов с внешней стороны во время выдержки пенетранта и во время проявки.

Дефектоскопия

№ 4

2021

Оценка параметров сварки промышленных соединений...

73

ЗАКЛЮЧЕНИЕ

Рентгенография и контроль ПВК были применены для контроля четырех сварных соединений,

выполненных на алюминиевых толстых листах 6082-T6 с помощью TIG-сварки в соответствии с

европейскими стандартами.

Номинальная толщина сварных листов 18, 45, 60 и 80 мм. TIG-сварка указанных толстых

листов сложнее, чем TIG-сварка тонких листов, поскольку они более склонны к образованию

пористости и более подвержены образованию горячих трещин, поэтому правильный выбор при-

садочного металла и параметров сварки имеет важное значение для образования допустимых

сварных соединений.

Четыре толстых сварных шва были проверены методом рентгенографии в соответствии с BS

EN ISO 17636-1. Помимо рентгенографии, эти сварные соединения были проконтролированы

методом ПВК в соответствии с ISO 3452-1 для выявления любых дефектов поверхности, в основ-

ном, горячих трещин, которые могут существовать в зоне сварки или в ЗТВ и которые сложно

обнаружить с помощью рентгенографии из-за его неправильной ориентации для рентгеновского

луча или из-за расположения дефектов вдали от рентгеновской пленки.

Результаты контроль сварных соединений было проанализированы в соответствии с уровнями

приемки при радиографическом и ПВК контроле по BS EN ISO 10675-2 и BS EN ISO 23277 соот-

ветственно. Результаты оценки подтверждают, что четыре сварных шва не имеют пористости и

горячих трещин. Два сварных соединения, выполненные на листах толщиной 18 и 80 мм, соот-

ветствуют требованиям уровней приемки двух указанных европейских стандартов, в то время как

два других сварных соединения, выполняемых на листах толщиной 45 и 60 мм, содержат недо-

пустимый по величине непровар. Этот дефект образовался из-за низкого значения силы электри-

ческого тока, подаваемого во время корневой сварки в каждом из этих двух случаев, эту проблему

можно решить, улучшив текучесть присадочного металла путем небольшого увеличения электри-

ческого тока во время сварки.

Наконец, хочется отметить, что выбранный присадочный металл и применяемые параметры

сварки подходят для получения приемлемых сварных соединений при TIG-сварке для указанных

толстых листов после увеличения на 10 % значений силы электрического тока, применяемого во

время сварки листов толщиной 45 и 60 мм.

СПИСОК ЛИТЕРАТУРЫ

1. Mathers Gene. The welding of aluminum and its alloys, wood head publishing limited, Cambridge

CB1 6AH. England, 2002.

2. Totten G.E., Mackenzie D.S. Handbook of Aluminium. V. 2. Alloy production and materials manufacturing.

CRC Press. 1 edition. April 2003.

3. Mukhopadhyay P. Alloy designation, processing, and use of AA6XXX series aluminium alloys.

International scholarly research network, April. 2012.

4. Kolarik L., Kovanda K., Valova M., Vondrous P., Dunovsky J. Weldability test of precipitation hardenable

aluminum alloy EN AW 6082-T6 // Modern Machinery Science journal. July. 2011.

5. Stojanovic B., Bukivic M., Epler I. Application of aluminium and aluminium alloys in engineering //

Applied engineering letters journal of engineering and applied science. October 2018.

6. Alam Md. Tanwir, Ansari Akhter Husain. Review on Aluminium and Its Alloys For Automotive

Applications // International Journal of Advanced Technology In Engineering and Science. 2017. V. 5.

7. American national standard AWS D1.2/ D1.2M, Structural welding code-Aluminium, American welding

society, Jun 2008.

8. ASTM B209M-14, Standard specification for aluminium and aluminium alloys sheet and plates, ASTM

International, West Conshohocken, PA, 2014.

9. Missori S., Sili A. Mechanical behavior of 6082-T6 aluminium alloy welds // Metallurgical Science and

Technology. 2000. V. 18 (1).

10. Shennawy M. El., Abdel-Aziz Kh., Omar A.A. Metallurgical and mechanical properties of heat treatable

aluminum alloy AA6082 welds // International journal of applied engineering research, 2017. V. 12. No 11.

P. 2832—2839.

11. BS-EN-ISO-18273,Welding consumables. Wire electrodes, wires and rods for welding of aluminium

and aluminium alloys classification, 2015.

12. Ellis M., Gittos M., Hadley I. Significance of liquation cracks in thick section welds in AL—MG—SI

plate / 7th International Conference on Joints in Aluminium. Abington, Cambridge, UK, 15—17 April 1998.

13. Armao Frank . Aluminum workshop: Cleaning aluminum before welding. December 2014.

14. Clinton aluminum. The best aluminum alloys for welding. Clinton aluminum inc. April, 2017.

Дефектоскопия

№ 4

2021

74

Вафик Харара

15. BS EN 1011-4, Welding -Recommendations for welding of metallic materials. Arc welding of aluminium

and aluminium alloys, Nov. 2000.

16. Prakash Mohan. Study the effects of welding parameters on Tig welding of aluminium plate. Master

thesis. National Institute of Technology Rourkela, India, 2014.

17. BS EN ISO 9692-3, Welding and allied processes — types of joint preparation. Metal inert gas welding

and tungsten inert gas welding of aluminium and its alloys, July 2016.

Дефектоскопия

№ 4

2021