УДК 620.179.16

ИССЛЕДОВАНИЕ ВЫЯВЛЯЕМОСТИ ПОВЕРХНОСТНЫХ ОБЪЕМНЫХ

ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ С ПРИМЕНЕНИЕМ ВОЛН

РЭЛЕЯ, ГЕНЕРИРУЕМЫХ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИМ

ПРЕОБРАЗОВАТЕЛЕМ

© 2021 г. Н.П. Алешин1,2,*, Н.В. Крысько1,2,**, А.Г. Кусый1,2,***, С.В. Скрынников3,****,

Л. Ю. Могильнер 4,*****

1Федеральное государственное автономное учреждение «Научно-учебный центр «Сварка и контроль»

при МГТУ им. Н.Э. Баумана», Россия 105005 Москва, Бауманская 2-я ул., 5, стр. 1

2Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана (национальный

исследовательский университет)», Россия 105005 Москва, Бауманская 2-я ул., 5, стр. 1

3ПАО «Газпром», Россия 117997 Москва, ул. Наметкина, 16, ГСП-7

4Научно-исследовательский институт трубопроводного транспорта

(ООО «НИИ Транснефть»), Россия 117186 Москва, Севастопольский проспект, 47а

E-mail: *aleshin@bmstu.ru; ** kryskonv@bmstu.ru; ***andrei.k.166@mail.ru;

****S.Skrynnikov@adm.gazprom.ru; *****mogilnerLY@niitnn.transneft.ru

Поступила в редакцию 02.03.2021; после доработки 19.03.2021

Принята к публикации 19.03.2021

Представлены результаты исследования выявляемости поверхностных объемных дефектов ультразвуковым мето-

дом неразрушающего контроля. Рассмотрена возможность применения для этих целей поверхностных волн Рэлея, воз-

буждаемых электромагнитно-акустическим преобразователем (ЭМАП). В качестве искусственных дефектов для имита-

ции данных дефектов в образцах из низкоуглеродистой стали использовались несквозные вертикальные сверления раз-

личного диаметра и глубины. По результатам измерений построены зависимости амплитуды принимаемых сигналов от

параметров сверлений. При статистической обработке результатов учтено отношение сигнал/шум при возбуждении

волны Релея с помощью ЭМАП на бездефектных участках образцов. Для построения кривых вероятности выявления

дефектов (PoD) определены оптимальные модели распределения амплитуд сигналов. В условиях проведенных экспери-

ментов по построенным PoD-кривым сделаны выводы о минимальных размерах поверхностных объемных дефектов,

выявляемых с вероятностью 90 % с учетом доверительного интервала 95 %, и о возможности выполнения настройки

параметров ультразвукового контроля по сигналам, отраженным от вертикальных сверлений.

Ключевые слова: поверхностные дефекты, коррозия, ультразвуковой контроль, вертикальные сверления, электро-

магнитно-акустический преобразователь, вероятность выявления дефектов.

DOI: 10.31857/S0130308221050031

ВВЕДЕНИЕ

В перечень основных развивающихся дефектов металла на объектах машиностроения, энерге-

тики, в трубопроводном транспорте входят поверхностные коррозионные повреждения, возника-

ющие под воздействием продукта или внешней среды (по ГОСТ 5272—68* с изм. 1, 2. Коррозия

металлов. Термины). Такие дефекты могут составлять более 50 % от общего числа выявляемых

дефектов металлоконструкций [1—4].

Среди локальных дефектов коррозионного происхождения выделяют плоскостные (например,

стресс-коррозионные трещины) и объемные (сквозные и несквозные свищи, местная коррозия

(язвы) и т.д. [5]). Для выявления таких дефектов и обеспечения эксплуатационной надежности

оборудования, находящегося в эксплуатации длительные промежутки времени, в настоящее время

актуальны вопросы обследования, диагностирования, мониторинга технического состояния, в том

числе — с применением методов ультразвуковой дефектоскопии.

Ультразвуковые волны рассеиваются на объемных дефектах в значительно более широком диа-

пазоне углов по сравнению с рассеянием на аналогичных по апертуре плоскостных мишенях.

Соответственно, амплитуда сигнала от объемного дефекта, принимаемого в каждом данном

направлении, чаще всего существенно меньше той, которая принималась бы в этом же направле-

нии от плоскостного дефекта при его оптимальной ориентации. Поэтому чувствительность к объ-

емным дефектам при ультразвуковом контроле обычно ниже, чем к плоскостным. В настоящей

статье рассмотрим некоторые возможности повышения выявляемости и точности измерения раз-

меров локальных объемных дефектов коррозионного происхождения.

Исследование выявляемости поверхностных объемных дефектов...

23

В качестве модели объемного дефекта, выходящего на поверхность, используем вертикальное

сверление конечной глубины и отметим, что для выявления таких дефектов можно использовать

волну Релея [6]. Например, в работах [7—9] исследовали взаимодействие релеевских волн с пло-

скостными несовершенствами поверхности типа «щель», «полуцилиндрическая выемка», «клин».

Были получены зависимости коэффициента отражения ультразвука от размеров дефекта. Однако

для практического применения полученных решений ранее существовали существенные ограни-

чения. Дело в том, что если волну Релея возбуждать пьезопреобразователем, то для обеспечения

акустического контакта поверхность металла необходимо смачивать жидкостью. При сканирова-

нии эта жидкость неизбежно окружает контактную поверхность преобразователя со всех сторон,

в том числе она присутствует между передней гранью преобразователя и выявляемым дефектом.

Толщина такого слоя жидкости — переменная и неравномерная. В этих условиях ультразвук, не

достигнув дефекта, частично проникает в жидкость, рассеивается на ее неоднородностях, и в

результате на преобразователь приходят множественные шумы, которые могут полностью экрани-

ровать сигнал от дефекта. Это иллюстрируется на рис. 1.

а

б

Рис. 1. Выявление поверхностного дефекта пьезопреобразователем, возбуждающим волну Релея:

а — поверхность перед ПЭП смочена: на А-скане шумы экранируют сигнал от дефекта; б — поверхность перед ПЭП сухая: на А-скане

индицируется сигнал от дефекта.

Известно, что от создающего шумы неоднородного слоя контактирующей жидкости можно

избавиться, если для возбуждения ультразвука вместо пьезопреобразователей использовать элек-

тромагнитно-акустические преобразователи (ЭМАП). Например, применительно к толщиноме-

трии, такой опыт описан в работах [10, 11]. Известен также опыт использования ЭМАП для

наклонного ввода в металл объемных волн [12] и волн Релея [13, 14].

Для иллюстрации преимуществ возбуждения релеевских волн с помощью ЭМАП на рис. 2

показан А-скан при выявлении того же вертикального сверления, что и на рис. 1. Теперь от одного

дефекта отражается один сигнал, который не экранируется шумами от реверберации ультразвука

в контактирующей жидкости. Поэтому представляет интерес использовать релеевские волны, воз-

буждаемые ЭМАП, для выявления выходящих на поверхность металла объемных дефектов. Но

этот вариант ультразвукового контроля требует дополнительных исследований, т.к. в литератур-

ных данных не удалось обнаружить достоверную информацию о зависимости параметров прини-

маемого сигнала от диаметра и глубины проникновения в металл локального объемного дефекта

коррозионного происхождения.

Дефектоскопия

№ 5

2021

24

Н.П. Алешин, Н.В. Крысько, А.Г. Кусый и др.

а

б

ЭМАП

Вертикальное

сверление

Направление распространения

ультразвуковых поверхностных волн

Рис. 2. Выявление вертикального сверления при использовании ЭМАП:

а — схема измерений с использованием ЭМАП; б — А-скан с сигналом от вертикального сверления.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

ЭМАП применяется в оборудовании ряда производителей в России и за рубежом. Например,

известны дефектоскопы типа temate® PowerBox (Испания—США) [15], DIO-1000 (Чехия) [16],

Sonaflex (Россия—Германия) [17], толщиномеры типа А-1270 (Россия) [18] и другие устройства.

На рис. 3 показан внешний вид установки, использованной в нашем исследовании. Применялся

конфигурируемый блок 1 дефектоскопической электроники Sonaflex, поверхностные волны генери-

ровались ЭМАП 2, оснащенным меандровой катушкой. Установка позволяла излучать рэлеевские

волны на центральной частоте 1 МГц. Преобразователь устанавливался в держатель 3 с возможно-

стью вращения по поверхности образца 5 для выбора оптимального направления ввода волны Релея.

Устройство позиционирования 4 позволяло смещать ЭМАП по трем осям и обеспечивать постоян-

ный зазор между ЭМАП и испытательным образцом. На дисплее компьютера 6 отображались

А-сканы сигналов, отраженных от сверлений 7. Материал образцов — низкоуглеродистая сталь.

Поверхности образцов были отшлифованы до чистоты, не хуже Rz 20 согласно ГОСТ 2789—73

(Шероховатость поверхности. Параметры и характеристики (с Изменениями № 1, 2)).

6

4

1

2

3

7

5

Рис. 3. Экспериментальная установка для исследования выявляемости поверхностных объемных дефектов ЭМАП

на волну Релея.

Дефектоскопия

№ 5

2021

Исследование выявляемости поверхностных объемных дефектов...

25

Рассмотрим две группы образцов. Первая предназначалась для построения зависимости

амплитуды ультразвукового эхосигнала от диаметра вертикального сверления. Использовались

12 сверлений глубиной 5 мм и диаметром 1; 1,5; 2; 2,5; 3; 3,5; 4; 4,5; 5; 7; 8,5 и 10 мм. Образцы

второй группы — для построения зависимости амплитуды сигнала от глубины сверления. В них

были выполнены 14 сверлений диаметром 3 мм и глубиной 0,25; 0,4; 0,5; 0,75; 1; 1,2 мм и далее

от 1,5 до 5 мм с шагом 0,5 мм.

Схема излучения—приема волны Релея с помощью ЭМАП показана на рис. 2а. С целью

исключения влияния затухания на результаты измерений расстояние от передней грани ЭМАП до

сверления вдоль поверхности образца выбирали постоянным, причем оно было минимальным

настолько, чтобы отраженный от сверления сигнал уверенно разрешался на А-скане от зондирую-

щего импульса (см. рис. 2б). С учетом изменения диаметра мишеней разница между временем

прихода эхосигналов от различных вертикальных сверлений не превышала 1 мкс.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ИХ ОБСУЖДЕНИЕ

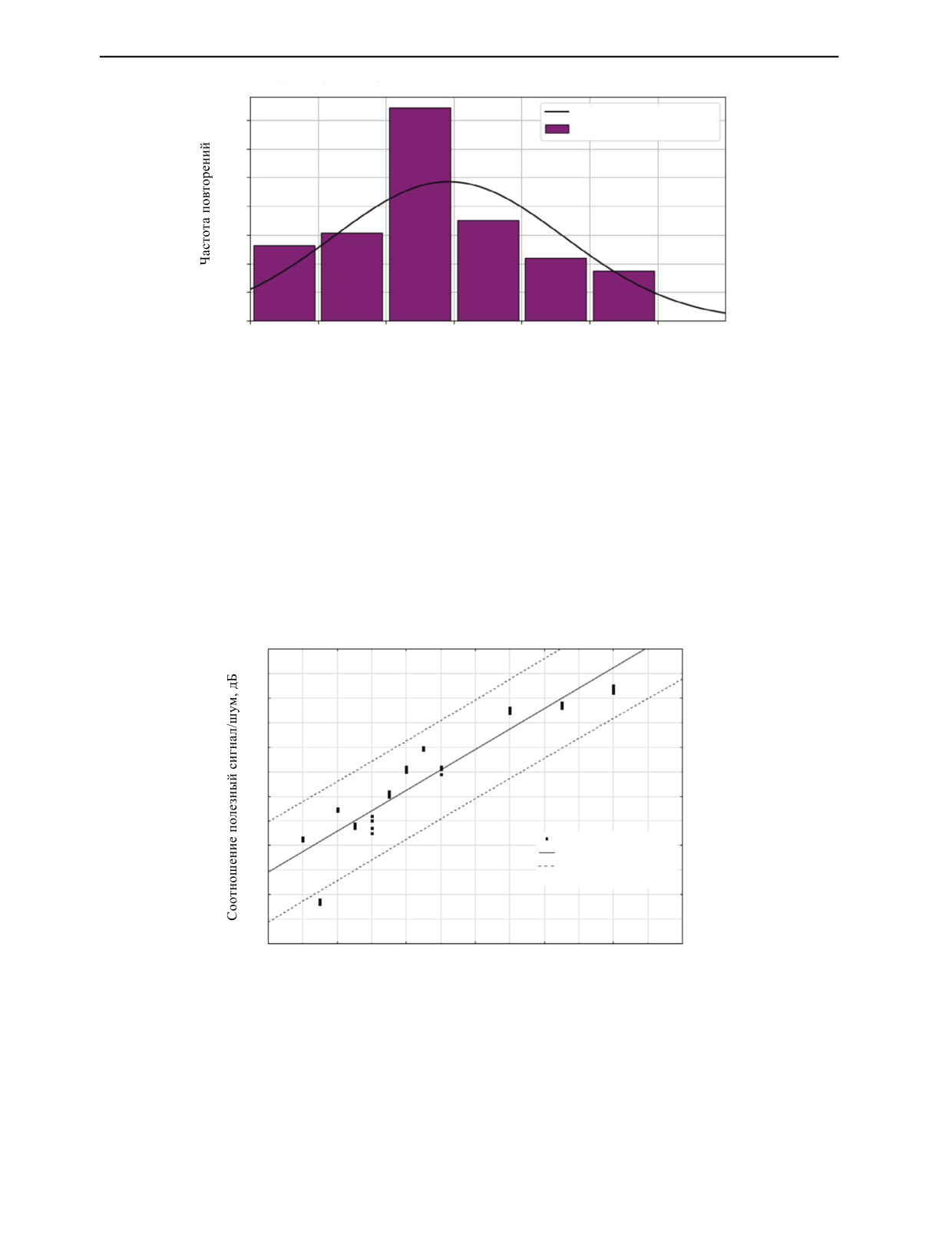

Для учета влияния акустических шумов на результаты измерений предварительно было иссле-

довано распределение амплитуд этих шумов в зоне приема сигнала от сверления. С этой целью

ЭМАП предварительно устанавливался на бездефектные участки образов и в застробированной

зоне предполагаемой регистрации сигналов от сверлений было выполнено 50 измерений уровня

акустических шумов из металла. Согласно [19, 20], при ультразвуковом контроле эхометодом

амплитуда шумов в зоне контроля чаще всего распределена по одному из следующих законов:

нормальному, логарифмическому нормальному (логнормальному), Вейбулла или экспоненциаль-

ному. Для оценки параметров распределений амплитуды шумов по выборке проведенных измере-

ний, использован метод максимального правдоподобия. Для определения наилучшего распределе-

ния применялись информационные критерии: AICс по Акаике согласно формуле (1) из [21], BIC

по байесовскому критерию согласно формуле (2) из [21] и по критерию Колмогорова—Смирнова

согласно [22]. Расчетные формулы для первых из перечисленных критериев имеют следующий

вид:

k

+1

AICc

=

2k

−2ln

(L)

+2k

;

(1)

n

-

k

-1

BIC = -2ln(L)+ kln(n),

(2)

где L — максимальное значение функции правдоподобия выборки с известным числом параме-

тров; k — число параметров модели; n — объем выборки.

Расчеты выполнялись на языке программирования Python 3, оценка параметров распределений

и вычисление критериев производилось с помощью библиотеки Reliability [22].

Что касается критерия Колмогорова—Смирнова, то он предназначен для проверки простых

гипотез о принадлежности анализируемой выборки некоторому полностью известному закону

распределения и в данном случае использовался качественно, без выполнения количественных

оценок.

Полученные значения указанных критериев представлены в табл. 1.

Таблица

1

К определению распределения амплитуды шумов в зоне контроля волнами Релея

Распределение

AICc

BIC

Критерий Колмогорова—Смирнова

Нормальное

57,23

60,8

Принимается

Логнормальное

59,19

64,41

Принимается

Вейбулла

71,11

74,67

Отвергается

Экспоненциальное

473,22

475,05

Отвергается

Согласно [21], чем меньше значение критериев AICc и BIC, тем лучше распределение подходит

к выборке. Из табл. 1 видно, что наиболее подходящее распределение — нормальное. Оцененные

Дефектоскопия

№ 5

2021

26

Н.П. Алешин, Н.В. Крысько, А.Г. Кусый и др.

Нормальное распределение

1,4

Гистограмма шумов

1,2

1,0

0,8

0,6

0,4

0,2

0,0

40,20

40,44

40,69

40,93

41,17

41,41

41,66

Уровень шумов

Рис. 4. Распределение амплитуды шумов в зоне контроля волнами Релея.

по выборке параметры амплитуд шумов для этого распределения составили: среднее значение

μ = 40,91, среднеквадратическое отклонение σ = 0,41. Гистограмма амплитуд шумов и плотность

нормального распределения с оцененными параметрами μ и σ представлена на рис. 4.

За уровень шумов был принят 95 % квантиль нормального распределения, который равен

-41,6 дБ. При этом вероятность ложного срабатывания не превышает 5 %.

Далее с учетом полученного результата можно было перейти к оценке параметров сигналов,

отраженных от вертикальных сверлений. Зависимость отношения амплитуды эхосигнала, отра-

женного от вертикального сверления, к уровню шумов при изменении диаметра сверления показа-

на на рис. 5. Здесь и далее на графиках под «полезным сигналом» понимается амплитуда сигнала

от сверления.

36

34

32

30

Результаты измерений

28

Линейная регрессия

95 % доверительный

интервал

26

240

2

4

6

8

10

12

Диаметр сверления, мм

Рис. 5. Зависимость отношения полезного сигнала к уровню шумов от диаметра вертикального сверления.

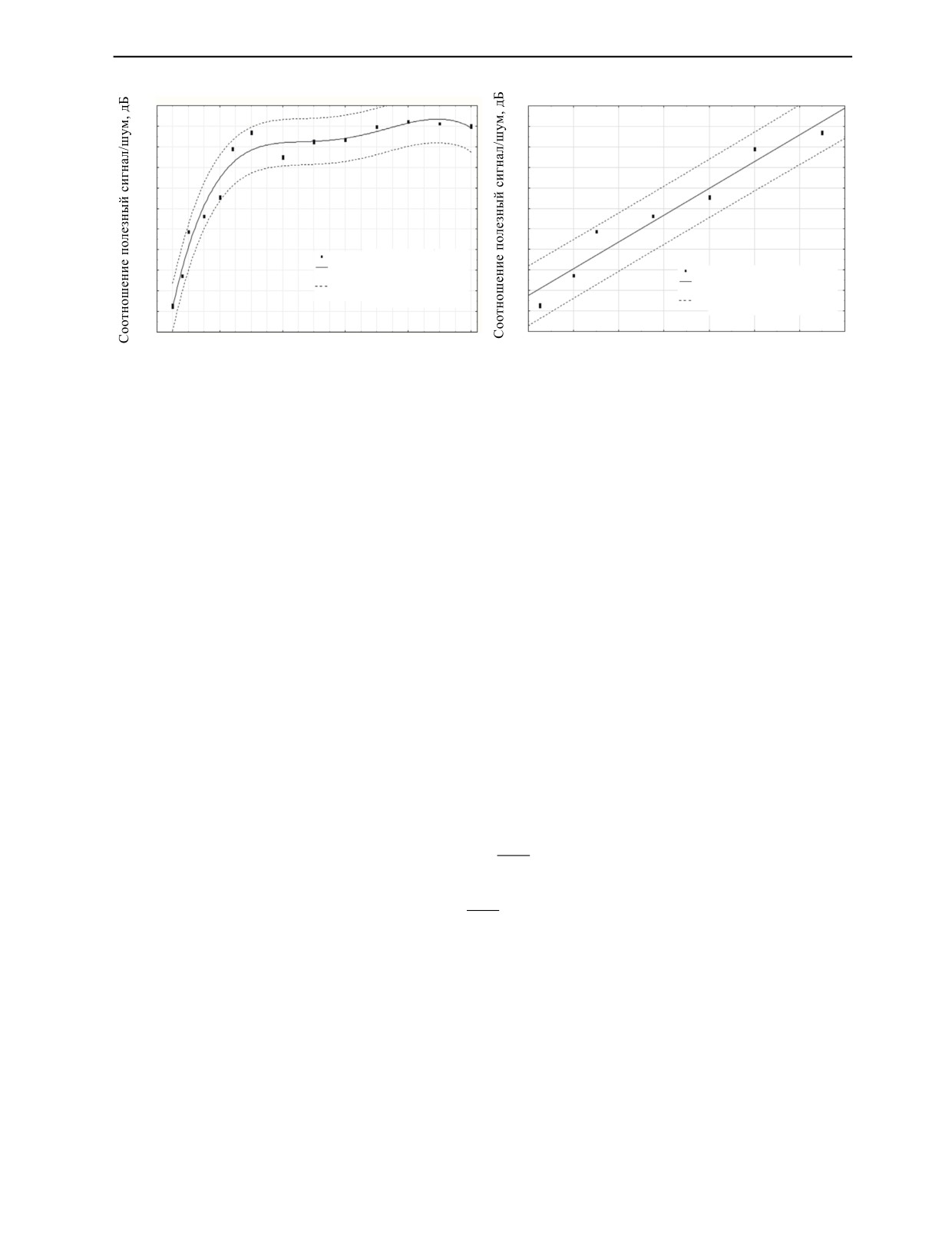

Отметим, что при рассеянии упругой волны на бесконечном цилиндре амплитуда отраженного

сигнала при росте диаметра сверления b, вообще говоря, должна расти пропорционально b3/2.

Однако из рис. 5 видно, что в рассматриваемом диапазоне диаметров эту зависимость можно счи-

тать линейной. Действительно, рассчитанный коэффициент корреляции r2 составил в данном слу-

чае 0,84, что соответствует сильной линейной зависимости между отношением полезный сигнал/

Дефектоскопия

№ 5

2021

Исследование выявляемости поверхностных объемных дефектов...

27

а

б

32

32

30

30

28

28

26

26

24

24

22

22

20

20

18

18

Результаты измерений

16

Полиноминальная регрессия

16

Результаты измерений

95 % доверительный интервал

Линейная регрессия

14

14

95 % доверительный интервал

12

12

10

0

1

2

3

4

5

100,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

Глубина сверления, мм

Глубина сверления, мм

Рис. 6. Зависимость отношения полезного сигнала к уровню шумов от глубины вертикального сверления: а — полный

диапазон глубин; б — диапазон глубин до 1,5 мм.

шум и диаметром сверления. Так сказалось влияние на эту зависимость поверхности материала и

ограниченной глубины проникновения волны Релея в объем.

Зависимость отношения полезный сигнал/шум при изменении глубины сверления показана на

рис. 6.

Из рис. 6а видно, что зависимость отношения полезный сигнал/шум от глубины вертикального

сверления линейная, если глубина сверления не превышает ориентировочно 1,5 мм, что соответ-

ствует половине длины волны Релея на частоте 1 МГц. При дальнейшем увеличении глубины

сверления амплитуда сигнала выходит в насыщение, поскольку глубина проникновения релеев-

ской волны в металл обычно ограничена длиной волны. На рис. 6б представлена линейная зависи-

мость отношения полезный сигнал/шум от глубины вертикального сверления для значений глу-

бин, меньших 1,5 мм. Рассчитанный коэффициент корреляции r2 составляет 0,94, что соответству-

ет сильной линейной зависимости.

Для приведенных зависимостей амплитуд сигналов, отраженных от рассматриваемых имита-

торов дефектов, можно построить кривые вероятности выявления дефектов, основываясь на

линейных моделях — кривые PoD (Probability of Detection) [23]. Для этого, с учетом данных

табл. 1 и графиков на рис. 5 и 6б, необходимо было выбрать наиболее подходящую из четырех

моделей: â vs. log (a), â vs. log (a), log (â) vs. a или log (â) vs. log (a). Согласно [24], для выбора

модели линейной регрессии можно воспользоваться критериями Акаике (AIC) и Байеса (BIC),

которые для данного случая вычисляются по формулам:

SSE

AIC

=

n⋅ln

+2k,

(3)

n

SSE

BIC

=

n⋅ln

+2k

⋅ln(n),

(4)

n

n

2

y

где

SSE

=

y

−

— сумма квадратов ошибок; k — число параметров модели; n — объем

∑

(

i

i

)

i=1

выборки.

Рассчитанные значения критериев AIC и BIC для зависимостей амплитуды сигналов от диа-

метра и глубины сверлений для различных PoD-моделей приведены в табл. 2 и 3 соответственно.

Для обоих зависимостей наименьшие значения критериев AIC и BIC имеет модель «log (â) vs.

log (a)», следовательно, именно ее целесообразно использовать для построения кривых вероят-

ности выявления рассматриваемых дефектов (на примере вертикальных сверлений). Эти кривые

рассчитаны с использованием программного обеспечения mh1823 согласно [25], разработанного

на основании [23], и приведены на рис. 7а и б для вероятности выявления дефектов в зависимости

от диаметра и от глубины соответственно.

Дефектоскопия

№ 5

2021

28

Н.П. Алешин, Н.В. Крысько, А.Г. Кусый и др.

Таблица

2

Определение наиболее подходящей модели для зависимости амплитуды сигнала от диаметра вертикального

сверления

Модель PoD

AIC

BIC

â vs. a

3,0

9,28

â vs. log (a)

4,13

10,41

log (â) vs. a

-395,73

-389,44

log (â) vs. log (a)

-400,28

-394,00

Таблица

3

Определение наиболее подходящей модели для зависимости амплитуды сигнала от глубины вертикального

сверления

Модель PoD

AIC

BIC

â vs. a

26,17

30,84

â vs. log (a)

15,67

20,34

log (â) vs. a

-160,84

-156,17

log (â) vs. log (a)

-200,51

-195,84

В качестве уровня принятия решений использовано значение отношения полезный сигнал/

шум, при котором вероятность ложного срабатывания не превышает 1 %. Это отношение состави-

ло 25 дБ — для расчетов по диаметру сверления и 12 дБ — для расчетов по глубине сверления

согласно рис. 5 и 6 соответственно.

а

б

1,0

1,0

0,9

0,9

Кривая PoD

0,8

0,8

95 % доверительный

интервал

0,7

0,7

0,6

0,6

0,5

0,5

0,4

0,4

Кривая PoD

0,3

95 % доверительный

0,3

интервал

0,2

0,2

0,1

0,1

0,0

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

0,15

0,20

0,25

0,30

0,35

Диаметр сверления, мм

Глубина сверления, мм

Рис. 7. Кривые вероятности выявления вертикального сверления в зависимости от диаметра (а) и глубины (б).

Из рис. 7 видно, что с вероятностью 90 % с учетом доверительного интервала 95 % размеры

минимального вертикального сверления, имитирующего выходящий на поверхность локальный

объемный дефект коррозионного происхождения, который выявляется ЭМАП, излучающим рэле-

евские волны на частоте 1 МГц, равны: диаметр 1,1 мм и/или глубина 0,25 мм.

Имея в виду, что в данном случае скорость релеевской волны в стали составляет ориентировоч-

но 3,0 · 103 м/с, то длина этой волны составляет λ ≈ 3 мм. Тогда в условиях проведенного экспери-

мента получим, что с вероятностью не менее 90 % релеевская волна, излучаемая электромагнитно-

акустическим преобразователем, позволяет уверенно выявлять выходящие на поверхность локаль-

ные объемные дефекты диаметром ориентировочно 0,3λ и/или глубиной 0,08λ.

Дефектоскопия

№ 5

2021

Исследование выявляемости поверхностных объемных дефектов...

29

ЗАКЛЮЧЕНИЕ

С помощью ЭМАП, излучающего рэлеевские волны, выполнено экспериментальное исследо-

вание выявляемости вертикальных цилиндрических сверлений, имитирующих выходящие на

поверхность локальные объемные дефекты коррозионного происхождения. Измерения проведены

на специально подготовленных образцах из низкоуглеродистой стали со сверлениями с перемен-

ной глубиной и диаметрами при чистоте поверхности образцов не хуже, чем Rz 20.

По выборке из 50 измерений уровня шумов на бездефектных участках образцов установлено, что

в условиях эксперимента амплитуда шумов распределена по нормальному закону, и определен уро-

вень шумов, при котором вероятность ложного срабатывания не превышает 5 %. С учетом этого

уровня получены зависимости амплитуды эхосигнала, отраженного от пересечения вертикальных

сверлений с поверхностью образца, от диаметра и глубины сверления. Установлено, что между

амплитудой принятого сигнала и диаметром сверления имеет место сильная линейная зависимость

с коэффициентом корреляции r2 = 0,84, а между этой амплитудой и глубиной сверления сильная

линейная зависимость присутствует только при ее представлении в логарифмической шкале.

По информационным критериям Акаике (AIC) и Байеса (BIC) определены оптимальные

амплитудные модели для построения кривых вероятности (PoD) при выявлении рассматриваемых

искусственных дефектов. Для обоих зависимостей такой моделью является log (â) vs. log (a). Из

рассчитанных кривых вероятности выявления дефектов сделан вывод о том, что в условиях про-

веденных измерений с вероятностью 90 % с учетом доверительного интервала 95 % минимальный

локальный объемный дефект коррозионного происхождения, который выявляется ЭМАП, излуча-

ющий рэлеевские волны, имеет ориентировочно диаметр 0,3 λ и/или глубину 0,08 λ. Например, на

частоте 1 МГц это соответствует сверлениям диаметром 1,1 мм и/или глубиной 0,25 мм.

Приведенные результаты показывают, что электромагнитно-акустические преобразователи,

создающие волну Релея, можно использовать для выявления объемных дефектов коррозионного

происхождения.

СПИСОК ЛИТЕРАТУРЫ

1. Давыдова Д.Г. Дефекты технологических трубопроводов: типология, оценка влияния на эксплу-

атацию // Промбезопасность-Приуралье. 2012. № 8. С. 24—28.

2. Ерехинский Б.А., Маслаков С.В., Шустов Н.И., Митрофанов А.В., Барышев С.Н., Заряев М.Ю.,

Кравцов А.В., Егоров С.В. Растрескивание металла задвижек фонтанной арматуры газодобывающих

скважин северных месторождений // Территория Нефтегаз. 2014. № 2. С. 31—36.

3. Сафина И.С., Каузова П.А., Гущин Д.А. Оценка технического состояния резервуаров вертикаль-

ных стальных // ТехНадзор. 2016. № 3 (112). С. 39—42.

4. Кретов Е.Ф. Ультразвуковая дефектоскопия в машиностроении. С-Петербург: Изд-во Свен, 2007.

296 с.

5. Калиниченко Н.П., Васильева М.А. Атлас дефектов сварных соединений и основного металла /

Учебно-методическое пособие. Томск: Изд-во Томского политехнического университета, 2006. С. 55.

6. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 288 с.

7. Викторов И.А. О влиянии несовершенств поверхности на распространение рэлеевских волн //

Докл. АН СССР. 1958. Т. 119. № 3. С. 463—465.

8. Дымкин Г.Я., Максимов А.В. Исследование отражения релеевских волн от подповерхностных

дефектов // Дефектоскопия. 1988. № 3. С. 93—94.

9. Лохов В.П. Исследование дифракции волн Релея на ребре трещины // Дефектоскопия. 1989. № 3.

С. 39—47.

10. Разыграев Н.П., Разыграев А.Н., Пономарев С.Н., Безлюдько Г.Я., Миховски М., Мирчев Й.

Исследование технологии ультразвукового контроля толщины ЭМА методом // Дефектоскопия. 2010.

№ 6. С. 60—80.

го оборудования // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. 2019.

12. Луценко Г.Г. К вопросу о наклонном излучении объемных сдвиговых волн электромагнитно-

акустическим преобразователем // Дефектоскопия. 2001. № 10. С. 36—47.

13. Алешин Н.П., Крысько Н.В., Щипаков Н.А., Могильнер Л.Ю. Оптимизация параметров механи-

зированного ультразвукового контроля протяженных сварных швов // Наука и технологии трубопровод-

ного транспорта нефти и нефтепродуктов. 2020. Т. 10. № 3. С. 574—585.

14. Алешин Н.П., Сыркин М.М., Григорьев М.В., Козлов Д.М. Автоматизированный сканер-дефекто-

скоп «Автокон-ЭМА-МГГУ» // Сварка и диагностика. 2009. № 4. С. 28—31.

Дефектоскопия

№ 5

2021

30

Н.П. Алешин, Н.В. Крысько, А.Г. Кусый и др.

15. Thickness Measurement with EMAT — ternate@ PowerBox H. Innerspec Technologies Inc.

обращения 28.12.2018).

pa.html (дата обращения 28.12.2018).

26.01.2021).

18. Акустические контрольные системы: презентация «АКС-групп», [электронный ресурс] http://

19. Волченко В.Н. Вероятность и достоверность оценки качества. М.: Металлургия, 1978. 80 с.

20. Wright Michael. Developing Qualified NDT Procedures & The Technical Justification Process.

Waterloo, Ontario, Canada: Eclipse Scientific, 2016. 424 p.

21. Gourieroux C., Monfor A. Statistics and Econometric Models. V. 2. Testing, Confidence Regions,

Model Selection and Asymptotic Theory. Cambridge, UK: Cambridge University Press, 1995. 526 p.

pdf (дата обращения 26.01.2021).

24. Gordon Rachel A. Applied statistics for the social and health sciences. New York. USA: Routledge,

2012. 742 p.

Дефектоскопия

№ 5

2021