УДК 620.179.16

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ ДЕФЕКТОВ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

СЛОЖНОЙ ФОРМЫ

© 2021 г. В.В. Ларионов1,* А.М. Лидер1,**, Д.О. Долматов1,***, Д.А. Седнев1,****

1Томский политехнический университет, Россия 634050 Томск, пр. Ленина, 30

E-mail: *lvv@tpu.ru;**lider@tpu.ru; ***dolmatovdo@tpu.ru; ****sednev@tpu.ru

Поступила в редакцию 18.01.2021; после доработки 24.03.2021

Принята к публикации 26.03.2021

Автоматизация является актуальным вопросом развития методов и аппаратуры ультразвукового неразрушающего

контроля. Условия современного промышленного производства требуют разработки средств ультразвукового контроля,

которые были бы гибкими к широкой и изменяющейся номенклатуре производимых изделий, которые, как правило,

имеют сложную форму. В данной работе предложена технология ультразвуковой дефектоскопии объектов сложной

формы. В рамках данной технологии предполагается использование шестиосевых роботизированных манипуляторов для

обеспечения требуемого угла ввода ультразвуковых волн в объект контроля в каждой измерительной позиции. Корректная

траектория движения робота в процессе сканирования обеспечивается восстановлением профиля поверхности объекта

контроля методами оптической профилометрии и определением расположения объекта контроля относительно

роботизированного манипулятора за счет использования электрического щупа. В рамках данной работы эффективность

разработанной технологии верифицируется экспериментально.

Ключевые слова: ультразвуковой неразрушающий контроль, роботизированный манипулятор, объекты сложной

формы.

DOI: 10.31857/S0130308221050043

1. ВВЕДЕНИЕ

Ультразвуковые методы контроля широко применяются в дефектоскопии различных материалов

и изделий [1—6]. На сегодняшний день разработка автоматизированных средств ультразвуковой

дефектоскопии является актуальной задачей, направленной на повышение производительности

данного вида контроля. Очевидно, что разработка подобных средств не должна снижать вероятность

выявления дефектов по сравнению с ручными методами контроля.

Вероятность обнаружения дефектов зависит от их типа, размера, формы и ориентации в

объекте контроля. Кроме того, на данную вероятность могут также оказывать влияние такие

факторы, как форма поверхности контролируемого изделия, ее состояние (шероховатость, наличие

повреждений), условие обеспечения акустического контакта, а также угол ввода ультразвуковых

волн в объект контроля. Современное промышленное производство включает в себя широкую

номенклатуру изделий, которые имеют, как правило, сложную форму. Таким образом, актуальным

вопросом повышения производительности ультразвукового контроля является разработка

автоматизированных систем контроля, гибких к изменяющейся геометрии контролируемых

объектов.

В рамках автоматизированного контроля пространственно-сложных объектов требуемый

угол ввода ультразвуковых волн может быть обеспечен, во-первых, применением манипуляторов,

обеспечивающих не только линейное, но и угловое перемещение преобразователя в процессе

сканирования, а во-вторых, точным учетом поверхности объекта контроля. Исходя из этого,

большой интерес представляют промышленные шестиосевые роботизированные манипуляторы,

которые на сегодняшний день находят все большое применение в автоматизированных

системах ультразвукового контроля нового поколения [7—11]. Получение профиля поверхности

контролируемого изделия обеспечивает точное позиционирование преобразователя в каждой точке

траектории сканирования. Данная задача может быть решена путем создания гибридных систем,

включающих в себя методы акустического контроля и оптической профилометрии [12, 13].

Кроме того, в рамках разработки и применения автоматизированных систем акустического

контроля для обеспечения стабильного акустического контакта широкое распространение получило

размещение объекта контроля в иммерсионной ванне. Данный подход не может применен,

например, при контроле крупногабаритных изделий и материалов, теряющих свои свойства под

воздействием воды, что делает актуальной задачу поиска альтернативных способов обеспечения

стабильного акустического контакта.

32

В.В. Ларионов, А.М. Лидер, Д.О. Долматов, Д.А. Седнев

Таким образом, целью данной работы является разработка технологии автоматизированного

ультразвукового контроля пространственно-сложных металлических изделий. Подобная

технология подразумевает использование методов оптической профилометрии для точного

определения профиля поверхности контролируемого изделия, использование шестиосевых

роботизированных манипуляторов для точного позиционирования ультразвукового

преобразователя во всех точках траектории сканирования, а также применение устройств

обеспечения локальной иммерсии, исключающих необходимость размещения объекта контроля

в иммерсионной ванне.

2. МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЯ

2.1. Технология автоматизированного ультразвукового контроля пространственно-сложных

металлических изделий

Предложенная в рамках данной работы технология состоит из следующих этапов:

1. Определение расположения объекта контроля в базовой системе координат роботизированного

манипулятора с помощью электрического калибровочного щупа.

2. Получение профиля поверхности объекта контроля и построение траектории сканирования

изделия.

3. Сканирование объекта контроля, получение и анализ результатов.

Для проведения экспериментальной верификации разработанной технологии использовался

шестиосевой промышленный манипулятор KUKA KR 10 R1100 sixx WP. В рамках апробации

технологии на роботизированном манипуляторе последовательно располагались электрический

калибровочный щуп SPU-40 (TORMACH), оптический сканер HP 3D STRUCTURED LIGHT

SCANNER PRO S2, а также устройство для обеспечения локальной иммерсии, внутри которого

располагался ультразвуковой преобразователь OLYMPUS A306S-SU (рабочая частота 2,25 МГц,

диаметр пьезопластины 13 мм).

В рамках экспериментальной верификации в качестве объекта контроля рассматривалась

стальная отливка цилиндрической формы, изготовленная из стали

20 ГЛ, содержащая

искусственные дефекты в виде боковых цилиндрических отверстий диаметром

4 мм.

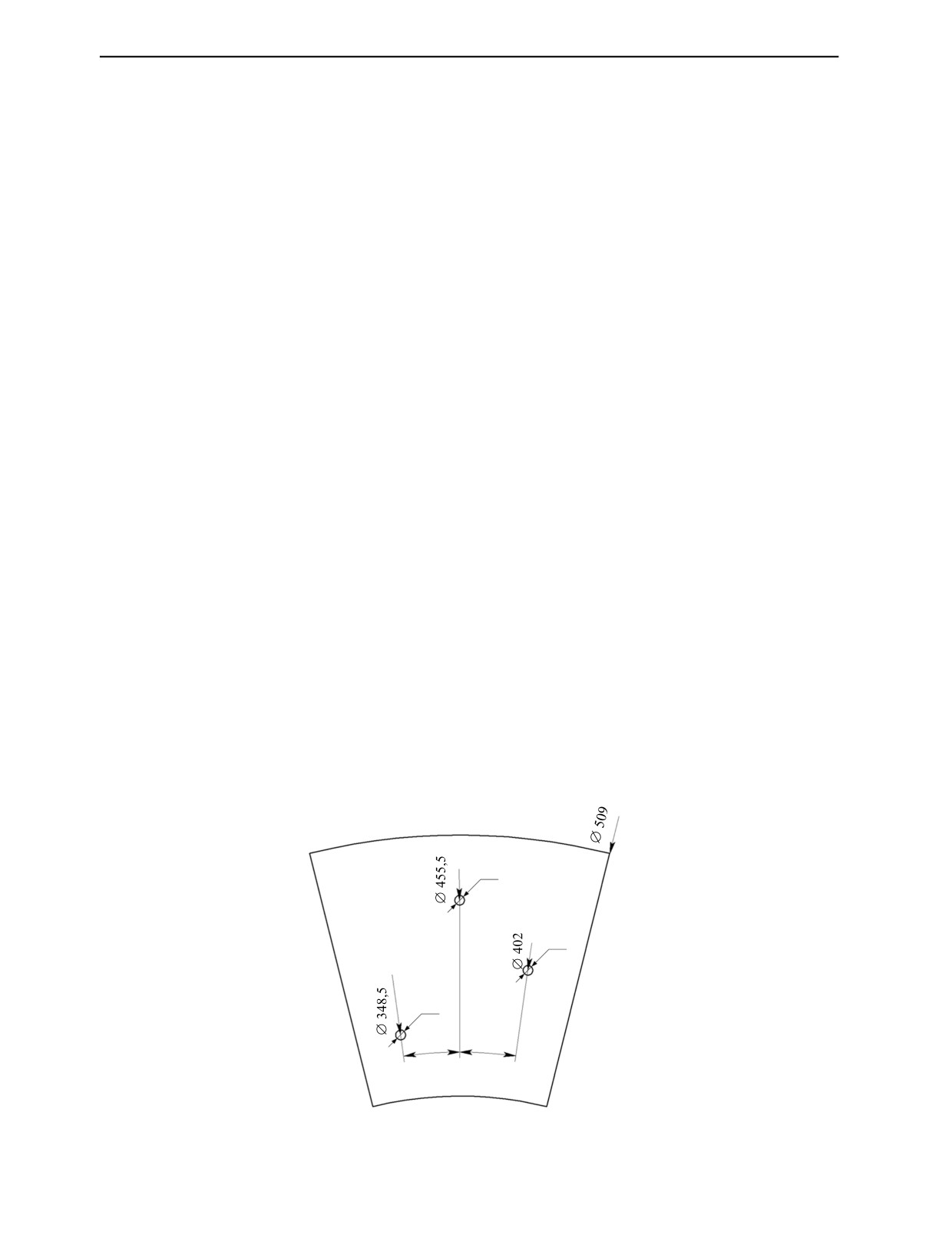

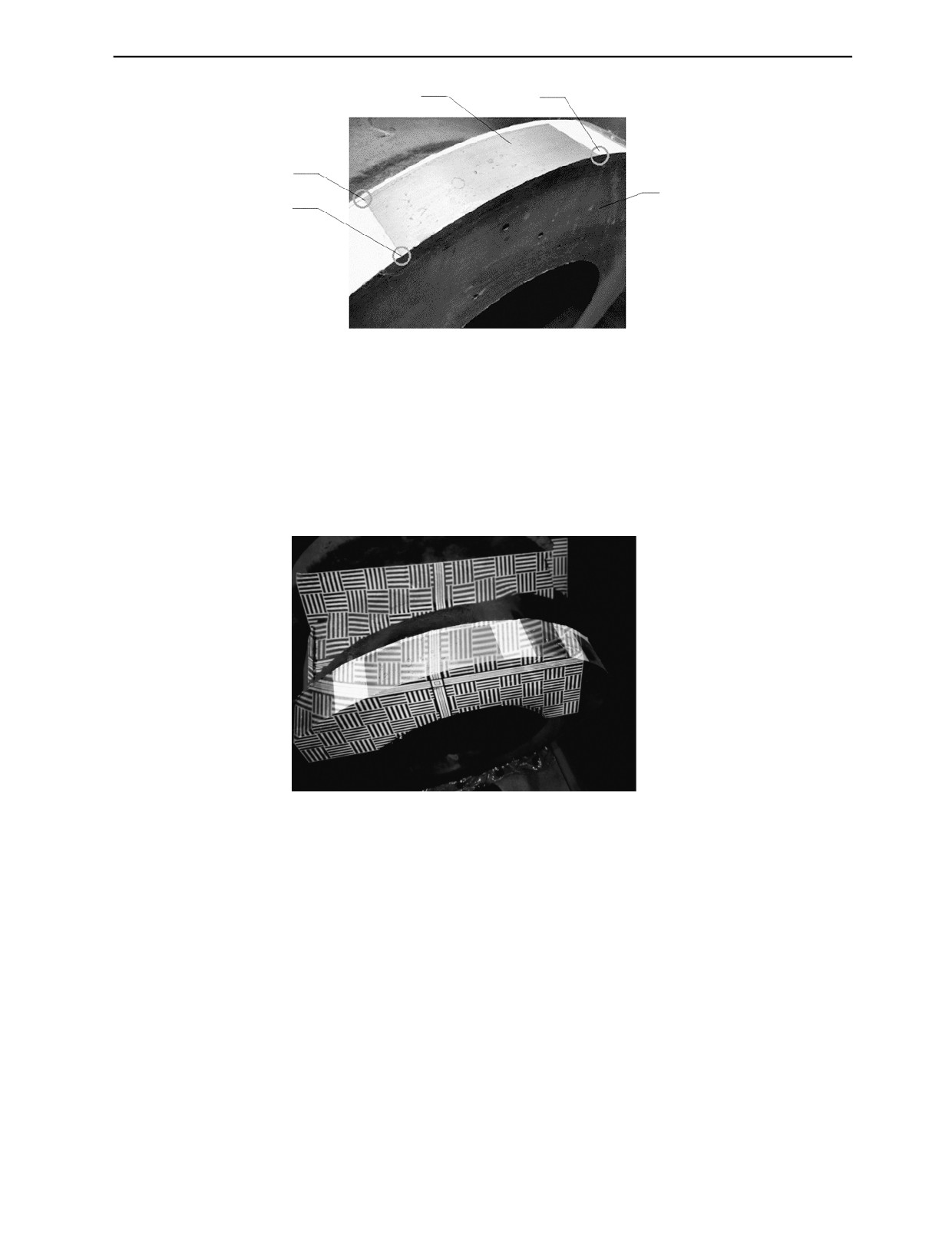

Расположение дефектов представлено на рис. 1. Для проведения экспериментальной верификации

на боковой поверхности цилиндрического образца была определена зона контроля, а на гранях

выделены характерные точки, необходимые для определения расположения объекта контроля

в базовой системе координат роботизированного манипулятора (рис. 2). Электрический

щуп устанавливается на манипуляторе и перемещается до касания им характерных точек,

что позволяет определить их координаты в базовой системе координат роботизированного

манипулятора (см. рис. 2).

∅ 4

∅ 4

∅ 4

8°

8°

Рис. 1. Расположение дефектов в контролируемом изделии.

Дефектоскопия

№ 5

2021

Ультразвуковой контроль дефектов металлических изделий сложной формы

33

2

5

3

1

4

Рис. 2. Внешний вид изделия 1 с областью контроля 2 и с нанесенными на область контроля тремя характерными

точками (3, 4, 5).

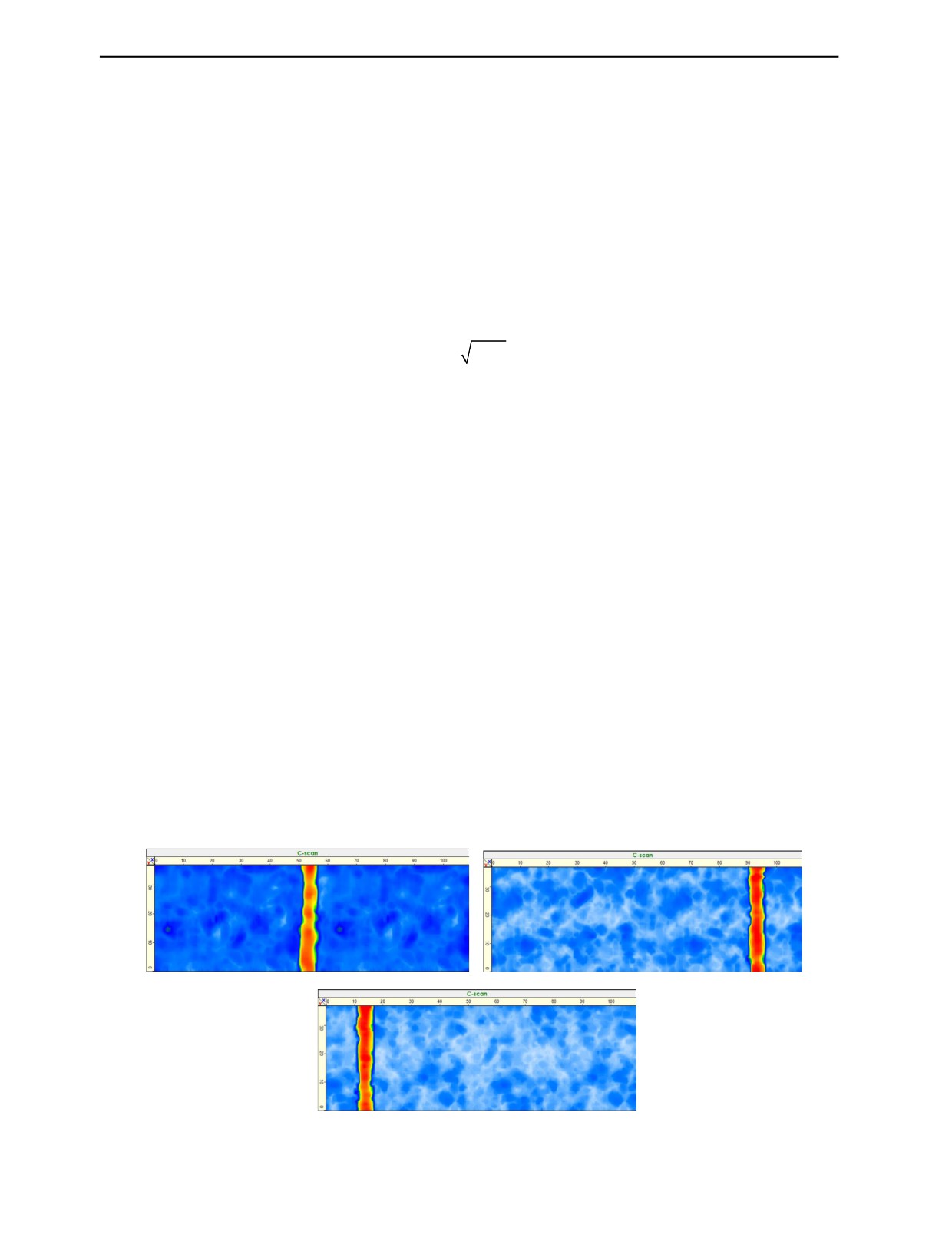

Для получения профиля контролируемого изделия оптический сканер располагается на

роботизированном манипуляторе и на объект контроля проецируется регулярная сетка (рис. 3).

По искажению регулярной сетки сканера определяются и фиксируются все возможные искажения

формы поверхности изделия. Результатом многократного проецирования регулярной сетки на

объект контроля и последующей обработки полученных данных является 3D-модель поверхности

контролируемого изделия.

Рис. 3. Регулярная сетка изделия, полученная от оптического 3D-сканера.

После этого представляется возможным сгенерировать траекторию сканирования изделия с

требуемым шагом перемещения ультразвукового преобразователя. На основании всех данных о

геометрии изделия контроля и его калибровки, полученных от электрического щупа и оптического

сканера, формируется траектория сканирования с заданным шагом перемещения (движения)

манипулятора с устройством обеспечения локальной иммерсии по поверхности изделия.

2.2. Система обеспечения локальной иммерсии

Для обеспечения акустического контакта между ультразвуковым преобразователем и объектом

контроля без необходимости использования ванны с водой, было разработано устройство

обеспечения локальной иммерсии. Принципиальная схема данного устройства включает в себя:

1) держатель устройства;

2) ультразвуковой преобразователь;

3) иммерсионный слой;

4) согласующий слой.

Дефектоскопия

№ 5

2021

34

В.В. Ларионов, А.М. Лидер, Д.О. Долматов, Д.А. Седнев

В качестве иммерсионного материала использована силиконовая резина марки РТВ

12

12-AB-CH-RE-S (ABRO Industries) с удельным акустическим сопротивлением Z1 = 1,1 МПа×с/м

и скоростью продольных акустических волн, равной 1100 м/c. Толщина иммерсионного слоя rим

была определена по формуле:

c

им

r

им

=

r

ик

,

(1)

c

ик

где cим — скорость звука в иммерсионном слое; rик — толщина изделия контроля; сик — скорость

звука в изделии контроля [1,14].

Применяя (1) и исходя из того, что объект контроля представлял собой стальную отливку,

изготовленную из стали 20ГЛ (скорость продольных волн равна 5850 м/с) толщиной 104 мм,

толщина иммерсионного слоя оказалась равной 19,55 мм.

Для акустического согласования иммерсионного слоя и объекта контроля материал

согласующего слоя должен быть выбран на основании следующей формулы [14, 15]:

Z

= Z

Z

,

(2)

c

1

2

где Z1 — удельное акустическое сопротивление иммерсионного слоя; Z2 — удельное акустическое

сопротивление изделия.

Таким образом, используя в (2) акустические сопротивления силикона и стали марки 20ГЛ

(1,1 и 45,6 МПа×с/м соответственно), требуемое акустическое сопротивление согласующего слоя

составляет 7,1 МПа×с/м. Подобным акустическим сопротивлением обладает фторопласт Ф-4 К 20,

который и был использован в качестве согласующего слоя. Толщина согласующего слоя выбиралась

исходя из следующего соотношения:

λ

c

h

=

,

(3)

4

где λс — длина волны в согласующем слое.

Таким образом, при рабочей частоте преобразователя, равной 2,25МГц, и скорости продольных

ультразвуковых волн во фторопласте, равной 1350 м/с, толщина согласующего слоя должна

составлять 150 мкм.

3. РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

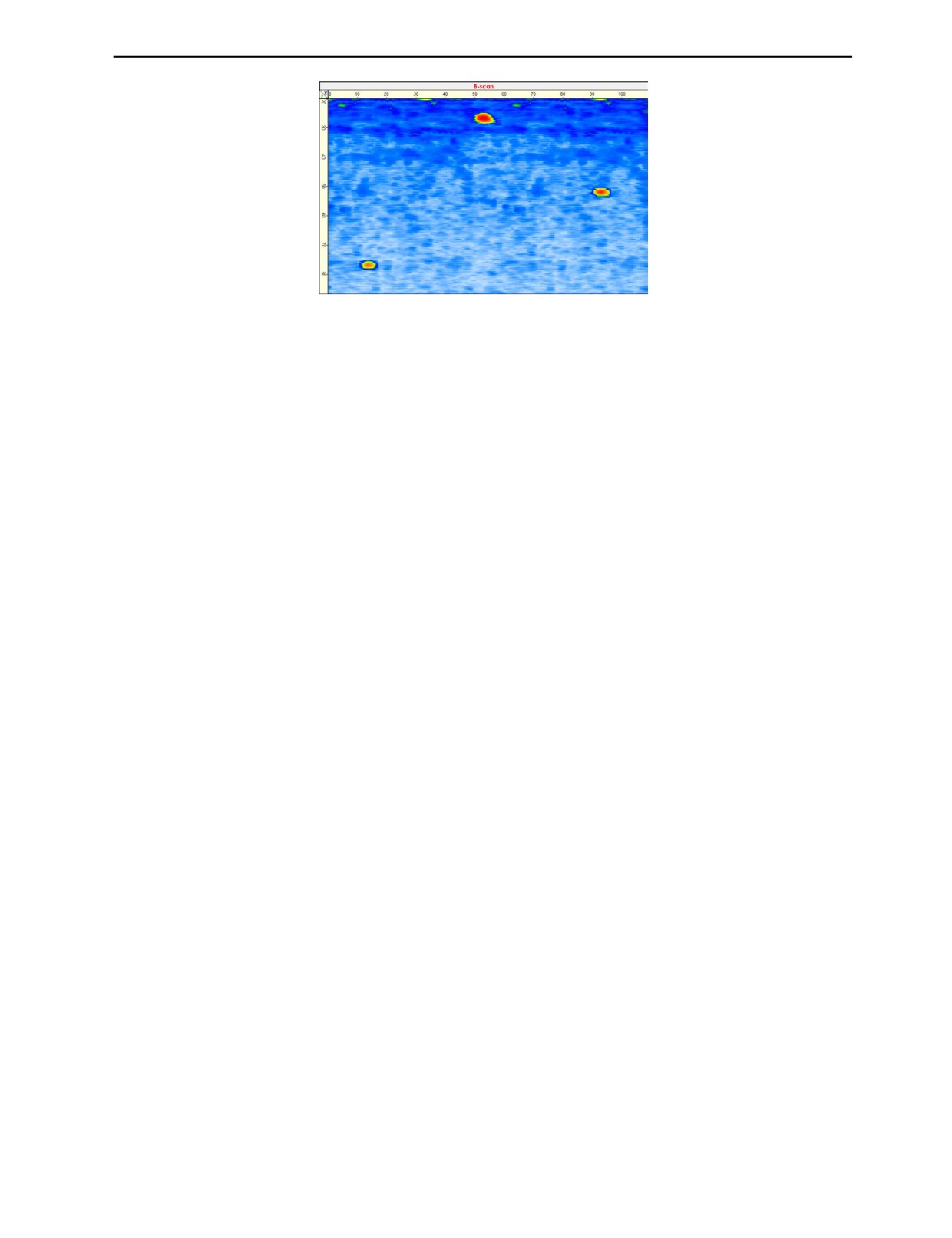

Для представления результатов в форме изображений требуется набор эхосигналов, полученных

в каждой точке траектории сканирования, координаты данных точек, скорость ультразвуковых волн

в объекте контроля, время прохождения ультразвуковых волн в устройстве обеспечения локальной

иммерсии. Для повышения качества получаемых результатов проводилась пространственно-

временная обработка зарегистрированных сигналов с использованием алгоритмов на основе метода

синтезированной апертуры (Synthetic Aperture Focusing Technique). На рис. 4 представлен результат

контроля в форме С-разверток для разных диапазонов глубины изделия, а на рис. 5 результаты

представлены в форме В-развертки.

а

б

в

Рис. 4. Результаты контроля в форме С-разверток:

а — глубина 22,5—27,5 мм; б — глубина 47,5—52,5 мм; в — глубина 72,5 — 77,5 мм.

Дефектоскопия

№ 5

2021

Ультразвуковой контроль дефектов металлических изделий сложной формы

35

Рис. 5. Результаты контроля в форме В-развертки.

На В- и С-развертках амплитуда задана цветом в соответствии с выбранной цветовой палитрой.

По двум осям С-разверток даны координаты точек изделия контроля, которые соответствуют длине

и ширине области сканирования. По двум осям B-развертки задана длина области сканирования

и глубина контроля. Таким образом, на основании полученных результатов можно сделать

вывод о том, что с использованием разработанной технологии удалось вывить все дефекты в

контролируемом образце.

Полученные результаты могут служить базисом для следующих исследований и разработок.

Прежде всего, они должны быть направлены на повышение информативности результатов

контроля. Например, важным вопросом является разработка подходов, обеспечивающих высокую

эффективность задачи сопоставления реального изделия с результатами его контроля с целью

локализации выявленных в нем несплошностей. Другим направлением в рамках задачи повышения

информативности результатов контроля является внедрение передовых когерентных методов

обработки сигналов, что позволит получать изображения дефектов в объектах контроля с высоким

разрешением.

ВЫВОДЫ

В данной работе предложена технология ультразвукового контроля пространственно-сложных

изделий. Данная технология является гибкой к изменяющейся форме и габаритам объекта контроля,

что достигается за счет эксплуатации в качестве манипулятора шестиосевого промышленного

робота, применения методов оптической профилометрии и использования устройства обеспечения

локальной иммерсии. Разработанная технология ультразвукового контроля включает в себя

определение расположения объекта контроля в базовой системе координат роботизированного

манипулятора, восстановление профиля поверхности объекта контроля с применением оптической

профилометрии и автоматизированного ультразвукового контроля изделия. Устройство обеспечения

локальной иммерсии создает стабильный акустический контакт между преобразователем и

объектом контроля. Полученные экспериментальные результаты демонстрируют способность

разработанной технологии решать задачи ультразвуковой дефектоскопии.

Исследование выполнено с использованием научного оборудования Центра коллективного

использования ТПУ и при финансовой поддержке Госзадания «Наука», проект № FSWW2020-0014,

а также Программы повышения конкурентоспособности Томского политехнического университета.

СПИСОК ЛИТЕРАТУРЫ

1. Ермолов И.Н. Теория и практика ультразвукового контроля. М.: Машиностроение, 1981. 240 с.

2. Ermolov I.N., Lange Yu.V. Nerazrushayushchii control / Spravochnik. V. 7 t. T. 3. Ul’trazvukovoi kontrol.

2004. 864 с.

3. Vatul’yan A.O., Belyak O.A. Inverse Problem of Identifying a Small Defect Based on an Asymptotic

Method // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 7. P. 549—555. [Ватульян А.О.,

Беляк О.А. Обратная задача идентификации малого дефекта на основе асимптотического метода //

Дефектоскопия. 2020. № 7. С. 3—9. doi: 10.31857/S0130308220070015]

Майоров А.Л. Разработка акустических методов контроля напряженно-деформированного

состояния резьбовых соединений

//

Измерительная техника.

2018.

№ 3. С.

60—64.

doi:10.1007/s11018-018-1424-3

Дефектоскопия

№ 5

2021

36

В.В. Ларионов, А.М. Лидер, Д.О. Долматов, Д.А. Седнев

5. Aleshin N.P., Mogilner L.Yu., Krysko N.V. On Interaction of Elastic Waves with «Semitransparent»

Defects // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 6. P. 469—478. [Алешин Н.П.,

Могильнер Л.Ю., Крысько Н.В. О взаимодействии упругих волн с «полупрозрачными» дефектами //

6. Dolmatov D. O., Abramets V. Application of frequency-domain algorithms in ultrasound imaging of

composite materials // MATEC Web of Conferences. V. 48. Space Engineering. Les Ulis, 2016. Article number:

3004. doi: 10.1051/matecconf/20164803004

7. Xiao Z., Xu C., Xiao D., Liu F., Yin M. An optimized robotic scanning scheme for ultrasonic NDT of

complex structures // Experimental Techniques. 2017. V. 41. No. 4. P. 389—398. doi: 10.1007/s40799-017-0182-5

8. Mineo C., Herbert D., Morozov M., Pierce S.G. Robotic non-destructive inspection / 51st Annual

Conference of the British Institute of Non-Destructive Testing. 2012. P. 345—352.

9. Zhen X., Yong Y., Guang X.C., Guo X.D., Fang L.F., Liang L.X. Profile tracking with ultrasonic

alignment for automatic non-destructive testing of complex structures // Robotics and Computer-Integrated

Manufacturing. 2018. Т. 49. С. 134—142. doi: 10.1016/j.rcim.2017.06.007

10. Hu H., Ye C., Wang X., Xu N. Multi-angle spatial compound imaging in ultrasonic immersion testing

using a single transducer // Journal of Instrumentation. 2018. V. 13. No. 7. P. P07004. doi: 10.1088/1748-

0221/13/07/P07004

11. Stetson J.T., de Odorico W. Robotic inspection of fiber reinforced composites using phased array UT

// AIP Conference Proceedings. American Institute of Physics, 2014. V. 1581. No. 1. P. 1889—1895. doi:

10.1063/1.4865054

12. Dolmatov D., Zhvyrblya V., Filippov G., Salchak Y., Sedanova E. Advanced ultrasonic testing of complex

shaped composite structures // IOP Conference Series: Materials Science and Engineering. IOP Publishing,

2016. V. 135. No. 1. С. 012010. doi: 10.1088/1757-899X/135/1/012010

13. Zhvyrblya V.Y., Filippov G.A., Sedanova E., Salchak Y.A. Ultrasonic tomography of complex shaped

carbon fiber composites // MATEC Web of Conferences. V. 48: Space Engineering. Les Ulis, 2016. Т. 48.

С. 3005. doi: 10.1051/confmatec/20164803005

14. Truel R., Elbaum C., Chick B. Ultrasonic Methods in Solid State Physics [Russian translation]. Moscow:

Mir, 1978.

15. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении. СПб.: СВЕН, 2014. 312 с.

Дефектоскопия

№ 5

2021