УДК 620.179.16; 620.179.14

АНАЛИЗ ПАРАМЕТРОВ ДОННЫХ СИГНАЛОВ В ЗОНЕ СВАРНЫХ СТЫКОВ

РЕЛЬСОВ ПРИ ВЫСОКОСКОРОСТНОМ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ

© 2021 г. А.А. Марков1,*, Е.А. Максимова1

1ОАО «Радиоавионика», Россия 190005 Санкт-Петербург, Троицкий пр., 4Б

*E-mail: amarkovspb@gmail.com

Поступила в редакцию 05.03.2021; после доработки 09.04.2021

Принято к публикации 16.04.2021

Настоящие исследования являются продолжением работ, направленных на анализ параметров ультразвуковых

сигналов при высокоскоростном контроле рельсов. Выполнен анализ в широком диапазоне скоростей контроля пове-

дения амплитуд последовательностей донных сигналов в самой проблемной для бесстыкового пути зоне ― зоне

сварных стыков рельсов. Показано, что, начиная с определенных скоростей сканирования, в соответствии с действу-

ющей нормативно-технической документации, многие зоны сварных стыков можно отнести к непроконтролирован-

ным участкам. Результаты исследований могут быть использованы для оптимизации конструкций искательных

систем высокоскоростных диагностических комплексов и при обосновании допустимых скоростей сканирования

рельсового пути.

Ключевые слова: ультразвук, дефектоскопия, рельсы, высокоскоростной контроль, сварные стыки, донный сигнал,

непроконтролированные участки.

DOI: 10.31857/S0130308221050067

1. АКТУАЛЬНОСТЬ

Рельсовый путь, с точки зрения выполнения надежного ультразвукового контроля, можно раз-

делить на следующие зоны: зона основного металла, болтовые стыки, стрелочные переводы и

сварные стыки рельсов. Проблемы, возникающие при высокоскоростном ультразвуковом контроле

болтовых стыков рельсов, рассмотрены в [1]. В то же время количество сварных стыков, ввиду

принятой политики укладки на сети железных дорог ОАО «РЖД» бесстыкового пути, непрерывно

увеличивается, одновременно сокращается число болтовых стыков [2].

Преимущества бесстыкового («бархатного») пути известны: уменьшенный расход металла (до

4 т на 1 км); снижение сопротивления движению поезда (на 12―15 %) и затрат на текущее содер-

жание пути (на 25―30 %) по сравнению со звеньевым путем обеспечили этой конструкции широ-

кое применение в большинстве стран мира [3—5].

К 2020 году протяженность бесстыкового рельсового пути на Российских ж/д достигла 79 %

главных путей; количество сварных стыков рельсов достигло почти 9 млн шт., из них 8,5 млн сты-

ков (95 %) выполнены электроконтактным способом преимущественно в стационарных условиях

(на рельсосварочных предприятиях) [6].

Сварку рельсов контактным стыковым способом (КС) производят на стационарных или под-

весных рельсосварочных машинах по утвержденным режимам (ГОСТ 34665—2020. Рельсы

железнодорожные, сваренные электроконтактным способом. Технические условия). С целью

получения равномерности структуры металла в зоне стыка производят дифференцированную тер-

мическую обработку посредством нагрева всего сечения на индукционной установке с последую-

щим принудительным охлаждением головки и нормализацией подошвы и шейки. Несмотря на эти

меры, сварные стыки рельсов (рис. 1) во всем мире являются «слабыми» зонами рельсового пути

по сравнению с зоной основного металла рельсов.

Известно, что в зоне сварки рельсов структура и механические свойства металла существен-

но отличаются от структуры основного металла. Согласно Классификатору дефектов сварных

стыков рельсов 1.20.00-2008 (ОАО «ВНИИЖТ». Москва. 2008 г.), зона термического влияния

сварного стыка суммарной шириной 80―160 мм (в обе стороны от шва) имеет 11 характерных

зон с различной микроструктурой и с неравномерной твердостью металла. В процессе эксплуа-

тации в пути вдоль сварного стыка появляются две зоны со снижением твердости на поверхно-

сти катания рельсов и с более высокой твердостью непосредственно в сварном шве [3]. Из-за

допустимых местных неровностей по рабочим поверхностям (не более 0,2 мм по ГОСТ 34665—

2020) и неравномерной твердости в зоне термического влияния, под воздействием колес под-

46

А.А. Марков, Е.А. Максимова

а

б

Рис. 1. Сварные стыки рельсов, выполненные:

а — электроконтактной сваркой с видимой зоной термического влияния (в центре между маркировкой стыка белой краской); б —

алюминотермитной сваркой (с незачищаемым валиком усиления по всему периметру за исключением рабочих поверхностей).

вижного состава на головке рельсов образуется местный износ и смятие1. В пределах ± 100 мм

от середины сварного стыка появляются две седловины ассиметричной W-образной формы.

После пропуска более 400 млн т глубина износа может составлять около 1,5 мм, смятия ―

2,4 мм, а суммарная глубина неровности в зоне сварного стыка может достигать до 4,0 мм [7].

179,4

2

179,2

179,0

3

178,8

178,6

4

1

178,4

178,2

178,0

177,8

177,6

177,4

177,2

177,0

176,8

176,6

176,4

176,2

176,0

-500

-400

-300

-200

-100

0

100

200

300

400

500

Длина рельса. мм

Рис. 2. Продольный профиль уровня головки рельса в зонах сварного стыка:

1 ― при пропущенном тоннаже 210 млн т брутто; 2 ― при 246 млн т брутто; 3 ― при 268 млн т брутто; 4 ― при 363 млн т

брутто [7].

Наличие неровности приводит к повышению ударного воздействия на сварной стык при про-

хождении колес подвижного состава, причем большее влияние оказывается на зону, расположен-

ную за швом. При этом форма смятия из W-образной стремится к V-образной с пиком в области

второй седловины.

Рельсы, имеющие смятия в зоне сварных стыков глубиной более 1,0 мм, являются дефектны-

ми (ДР)2 по коду 46.3-4 (здесь и далее кодовые обозначения рельсов приведены по Инструкции

1Смятие — результат процесса поверхностной пластической деформации рельса при взаимодействии с колесами

подвижного состава, проявляющийся в постепенном изменении формы и размеров рельса. Интенсивному развитию сед-

ловин в эксплуатации способствуют наличие начальной неровности в сварном стыке, образовавшейся при сварке рельсов

с концевой искривленностью, отсутствие или нарушение упрочняющей термической обработки сварных стыков.

2Дефектные рельсы (ДР), в отличие от остродефектных (ОДР), не представляют непосредственную угрозу движе-

нию поездов и не требуют незамедлительного изъятия из пути.

Дефектоскопия

№ 5

2021

Анализ параметров донных сигналов в зоне сварных стыков рельсов...

47

«Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рель-

сов» Расп. ОАО «РЖД» № 2499р от 23.10.2014 г. М.: ОАО «РЖД», 2014). В зависимости от глу-

бины смятия сварного стыка (от 1,0 до 4,0 мм) скорость движения поездов может быть ограни-

чена до 25 км/ч. При глубине смятия более 4,0 мм рельсы заменяют или восстанавливают в

первоочередном порядке.

Количество дефектов по коду 46.3-4 на сети ОАО «РЖД» ежегодно увеличивается, что пред-

ставляет значительную проблему. За последние 6 лет количество таких смятий возросло более чем

в 7 раз [8]. Вследствие повышенной динамической нагрузки даже незначительный по размеру

внутренний дефект в зоне сварного стыка, быстро развиваясь, может привести к хрупкому излому

рельса (ежегодно 30―40 % от всех изломов рельсов, допущенных на Российских ж/д, происходит

из-за несвоевременного выявления дефектов сварки). Кроме того, вблизи смятий (на расстоянии

60―360 мм от сварного шва) часто (до 60 % от общего количества изломов) происходят разруше-

ния рельсов по дефектам подошвы и головки рельсов [2].

Поэтому неразрушающему контролю зон сварных стыков рельсов должно уделяться повышен-

ное внимание.

2. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЙ

По действующей технологии качество ультразвукового (УЗ) контроля рельсового пути оценивают

по косвенному признаку: по наличию на дефектограммах с представлением сигналов виде развертки

типа В линии донных сигналов (д.с.) [9]. При перемещении ПЭП с углом ввода 0º (излучающего про-

дольные УЗ колебания перпендикулярно поверхности катания) по поверхности катания рельсов на

развертке типа В формируется непрерывная линия д.с., отраженных от донной поверхности рельса и

отстоящих от зондирующих импульсов примерно на 60 мкс (высота наиболее распространенного на

российских ж/д рельсов типа Р65 ― 180 мм). Прерывание этой линии может происходить при наличии

в рельсах конструктивных элементов (например, болтовых отверстий), внутренних дефектов, или, так

называемых, помех зеркально-теневого метода (ЗТМ). К основным помехам ЗТМ, в соответствии с

[10], относят: коррозию донной поверхности рельсов; нарушение параллельности поверхностей ката-

ния и подошвы рельсов; нарушение центровки искательной системы относительно продольной оси

рельса; нарушения акустического контакта и изменения структуры металла в локальных зонах.

Последние две причины часто проявляются в зоне сварных стыков, выполненных как электроконтакт-

ной, так и алюминотермитной сваркой. Так как именно в этих зонах, как показано выше, наблюдаются

неровности (смятия) головки рельса из-за изменения структуры металла в зоне термического влияния,

приводящие, в конечном счете, к нарушению акустического контакта.

В действующей нормативно-технической документации (НТД) «Положение о расшифровке

результатов неразрушающего контроля рельсов» (утв. распоряжением ОАО «РЖД» от 09.01.2018 г.

№ ЦДИ-1/р с изменениями от 29.05.2018 №ЦДИ-558/р) сформулированы весьма жесткие требова-

ния относительно постоянного наличия линии донного сигналов на дефектограммах. Участки с

прерыванием д.с. протяженностью 100 мм и более (для мобильных средств НК) признаются непро-

контролированными и требуют проведения перепроверки ручными преобразователями с выходом

операторов в путь в срок от 3 до 10 суток.

Как показывает обзорный анализ реальных дефектограмм контроля рельсов, вне болтовых

стыков рельсов (в зоне основного металла и в зонах сварки) прерывания линий д.с., в основном,

происходят именно в локальных зонах сварных стыков.

В последние годы на железных дорогах ОАО «РЖД» интенсивно внедряются мобильные сред-

ства дефектоскопии (вагоны-дефектоскопы и диагностические комплексы), декларирующие воз-

можность контроля рельсов на скоростях до 80, 120 и даже 140 км/ч [11, 12].

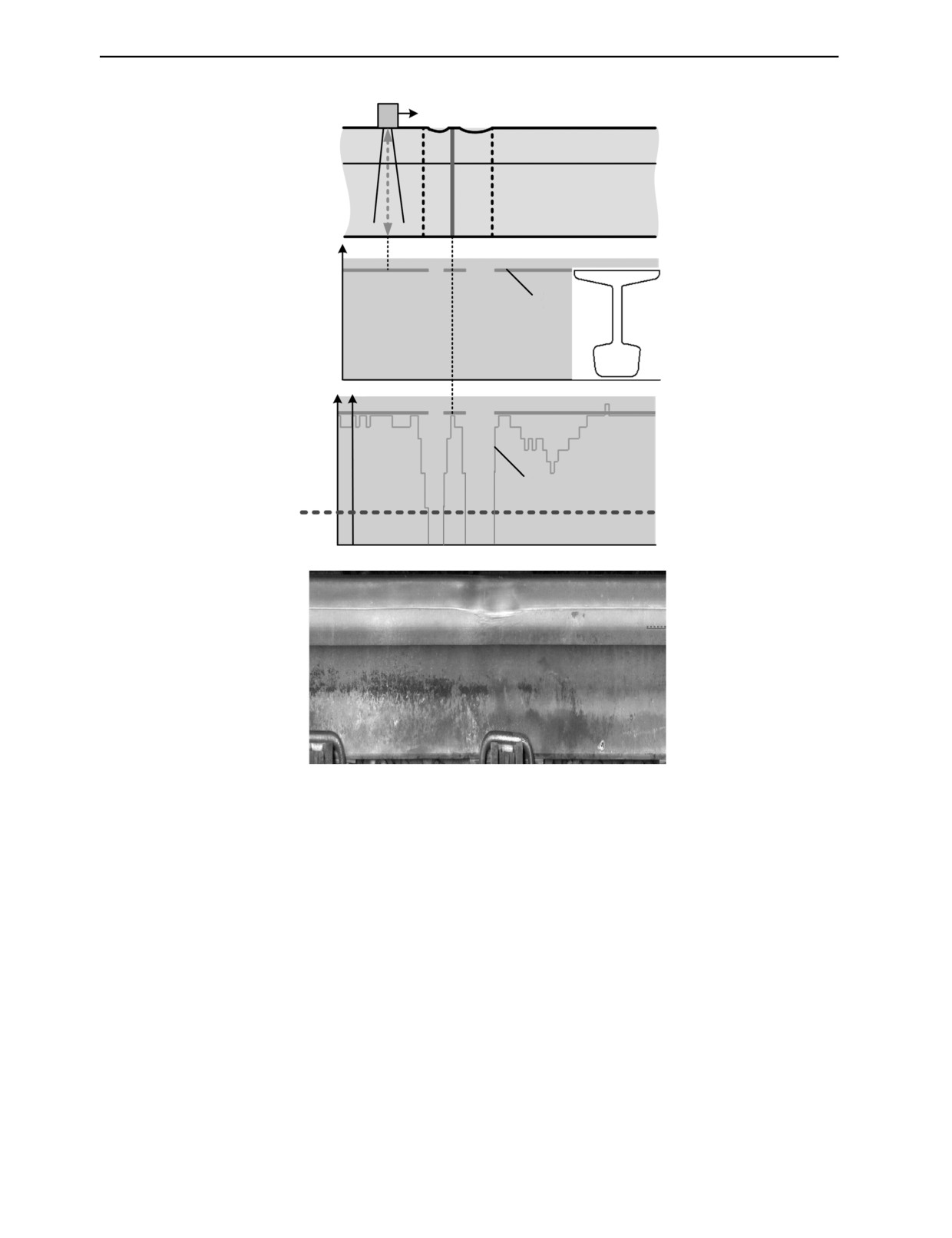

При значительных скоростях сканирования наличие неровностей на сварных стыках (рис. 3а)

вызывает снижение (нарушение) в этих зонах качества акустического контакта между УЗ преобразо-

вателями (УЗ ПЭП) и поверхностью катания рельсов. При уменьшении амплитуды д.с. ниже поро-

гового уровня Uпор линия донных сигналов прерывается (рис. 3б, поз. 1). Уровень Uпор, согласно

действующему «Положению о системе неразрушающего контроля рельсов и эксплуатации средств

рельсовой дефектоскопии в путевом хозяйстве железных дорог ОАО «РЖД» (утв. расп. ОАО «РЖД»

от 26.07.2017 г. № 1471/р), устанавливается на уровне 0,2 от максимальной амплитуды д.с. U0 на без-

дефектном участке рельса, что соответствует условной чувствительности Ку = 14 дБ каналов ЗТМ

как для съемных, так и для мобильных средств контроля рельсов (рис. 3в). Развертка типа В на

рис. 3 приведена в режиме «Перевернутый рельс», принятом во всех отечественных средствах

дефектоскопии рельсов [9].

Дефектоскопия

№ 5

2021

48

А.А. Марков, Е.А. Максимова

а

ПЭП 0°

Сварной стык

б

t

1

в

A

t

2

Uпор

г

Рис. 3. Отображение на дефектограммах (б и в) линии донных сигналов (1), амплитудной огибающей донных импульсов

(2), ослабляющихся в зоне сварного стыка с неровностью и изображение стыковой зоны на кадре, полученном с борто-

вой камеры дефектоскопического комплекса (г).

Таким образом, основной задачей исследований является оценка поведения донных сигналов

при нормальном вводе УЗ колебаний в зоне сварных стыков в реальных условиях высокоскорост-

ного контроля рельсов. На основе полученных результатов можно определить оптимальные диа-

пазоны скоростей контроля с помощью диагностических комплексов с конкретной конструкцией

искательной системы для получения требуемой достоверности контроля сварных стыков.

Результаты исследований могут быть использованы для дальнейшего улучшения технологии

контроля рельсов и совершенствования средств скоростной дефектоскопии.

3. МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Исследования проводили по результатам текущего контроля рельсов в зимний период на

двухпутных участках пути с организацией скоростного пассажирского движения поездов и удов-

летворительным качеством рельсов. Анализировали участки пути вне болтовых стыков и стре-

лочных переводов. В диагностическом комплексе была установлена типовая искательная систе-

ма с подогревом конструкции и принудительной подачей контактирующей жидкости под УЗ

преобразователи.

Дефектоскопия

№ 5

2021

Анализ параметров донных сигналов в зоне сварных стыков рельсов...

49

Необходимо отметить, что при традиционном сплошном УЗ контроле локализация зон сварных

стыков рельсов, выполненных электроконтактной сваркой, не представляется возможной. Как

наклонные УЗ каналы (с углами ввода УЗ колебаний 40―70°) с излучением поперечных колеба-

ний, так и прямые преобразователи (0°) с излучением продольных колебаний, при сканировании

зоны качественно обработанного сварного стыка на дефектограммах не формируют какие-либо

эхосигналы. Поэтому анализ параметров сигналов в указанной зоне, особенно при высокоскорост-

ном контроле, является нетривиальной задачей.

Отображение амплитудной огибающей последовательностей д.с. (рис. 3в, поз. 2) в большин-

стве случаев позволяет решить эту проблему. На дефектограммах, как правило, четко видны харак-

терные для сварных стыков уменьшения амплитуд д.с., регулярно, через каждые 25 м (или 100 м),

появляющиеся на обеих нитках пути (рис. 4а).

а

б

Рис. 4. Фиксация сварных стыков на дефектограммах вагона-дефектоскопа: по периодическим ослаблениям амплитуд-

ной огибающей д.с. (а); по сигналам магнитного канала (б).

В вагонах-дефектоскопах с системой активного намагничивания рельсов с помощью элек-

тромагнитов, размещенных на осях колесных пар специальной (индукторной) тележки [13],

сварные стыки регулярно фиксируются и магнитным каналом (рис. 4б). Однако, как показано в

[14], процесс автоматического выделения сигналов от сварных стыков является весьма сложной

задачей по сравнению с выделением сигналов от других конструктивных элементов (например,

болтовых стыков). И только совершенствование алгоритмов в вагонах-дефектоскопах (Патент на

изобретение № RU 2671368 «Способ магнитного обнаружения регулярных объектов рельсов»)

позволил довести вероятность правильного распознавания сварных стыков до 85 %. При изме-

нении способов фиксации магнитной информации в зоне сварного стыка (Патент на изобретение

№ RU 2696066 «Способ обнаружения и оценки сварных стыков рельсов») имеется возможность

дополнительного повышения данного показателя. К сожалению, в настоящее время в высоко-

скоростных средствах дефектоскопии (из соображения безопасности) специальные индуктор-

ные тележки не используются, а на ходовых тележках реализация полноценного магнитного

метода затруднительна.

На всех современных диагностических комплексах одновременно с дефектоскопией осущест-

вляется и непрерывная видеорегистрация рельсового пути с нескольких ракурсов с жесткой син-

хронизацией получаемых данных всех методов неразрушающего контроля. Анализ видеоданных с

бортовых камер также помогает распознать зону сварного стыка, проследить состояние поверх-

ности катания и характер неровностей (рис. 3г).

Таким образом, локализацию зон сварных стыков на дефектограммах контроля в процессе

исследований осуществляли всеми возможными способами: по ослаблению огибающей д.с., по

сигналам магнитного канала и/или по видеокадрам.

Участки пути со сварными стыками анализировали на разных скоростях контроля, разделив их

на 10 км/ч поддиапазоны (40—50 км/ч, 50—60 км/ч и т.д.). В каждом поддиапазоне выполнен ана-

лиз не менее 30 стыков (от 30 до 130 стыков), имеющих определенные аномалии, приводящие к

прерыванию линии д.с. Всего на скоростях от 40 до 120 км/ч проанализировано около 13 500 м

пути и около 500 сварных стыков рельсов, что является вполне репрезентативным количеством для

статистического анализа.

Дефектоскопия

№ 5

2021

50

А.А. Марков, Е.А. Максимова

а

Без прерывания

ДС на скоростях:

20—40 км/ч

б

Одиночное

прерывание ДС:

40—70 км/ч

в

Двойное

прерывание:

50—90 км/ч

l1

+ l2

+ l3

=Σ li

г

Тройное

прерывание:

70—120 км/ч

LΣ

д

Длительное

прерывание:

свыше 110 км/ч

Рис. 5. Варианты прерываний линии донных сигналов в зоне сварных стыков в зависимости от скорости сканирования.

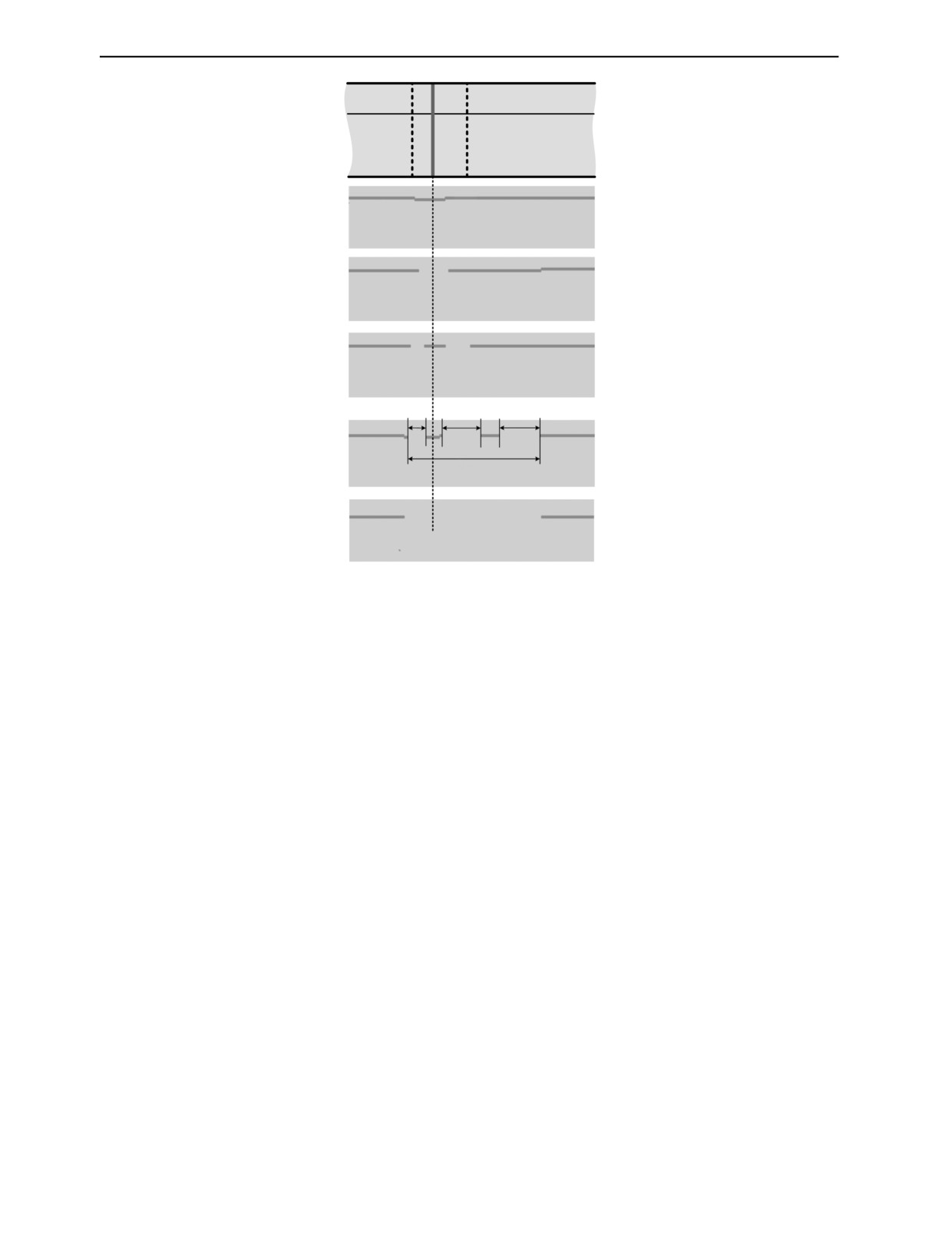

Характерные дефектограммы вагона-дефектоскопа для канала с прямым ПЭП (угол ввода УЗ

колебаний 0°) при озвучивании зоны сварки приведены на рис. 5. Как видно, возможны пять вари-

антов состояния линии д.с. над сварным стыком.

При нормальной геометрии поверхности катания и скоростях сканирования, не превышающих

40 км/ч, как правило, линия д.с. не прерывается (рис. 5а). По мере увеличения скоростей или при

наличии смятия головки рельса в зоне сварки наблюдаются одиночные, двойные и даже тройные

(рис. 5б—г) прерывания линии д.с., которые, как будет показано ниже, на больших скоростях

могут сливаться в одну большую зону (рис. 5д).

Последовательность анализа реальных дефектограмм во всем диапазоне реализуемых скоро-

стей состояла из следующих операций:

просмотр всего проконтролированного участка рельсового пути и деление участка на поддиа-

пазоны реализованных скоростей (по 10 км/ч);

локализация зон сварных стыков всеми доступными способами (по огибающей донного сигна-

ла, реакции магнитного канала, видеокадрам);

определение общего количества сварных стыков в данном диапазоне скоростей и доли ано-

мальных сварок, на которых линия донного сигнала прерывается на протяжении более 100 мм

(по НТД «Положение по расшифровке дефектограмм» утв. расп. ОАО «РЖД» от 09.01.2018.

№ ЦДИ-1/р»);

измерение протяженности li отдельных прерываний линии донного сигнала; их суммы

Σli(l1 + l2 + l3) и общей протяженности L∑ зоны нестабильного контакта (см. рис. 5г) на каждом

сварном стыке;

получение усредненных данных измеряемых параметров для каждого поддиапазона скоростей

сканирования;

построение по полученным данным, соответствующих зависимостей количества или протя-

женностей прерываний донных сигналов от скорости сканирования;

определение значений критических скоростей сканирования, при превышении которых наблю-

дается заметный рост анализируемых величин;

формулировка рекомендаций по результатам исследований.

Дефектоскопия

№ 5

2021

Анализ параметров донных сигналов в зоне сварных стыков рельсов...

51

4. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

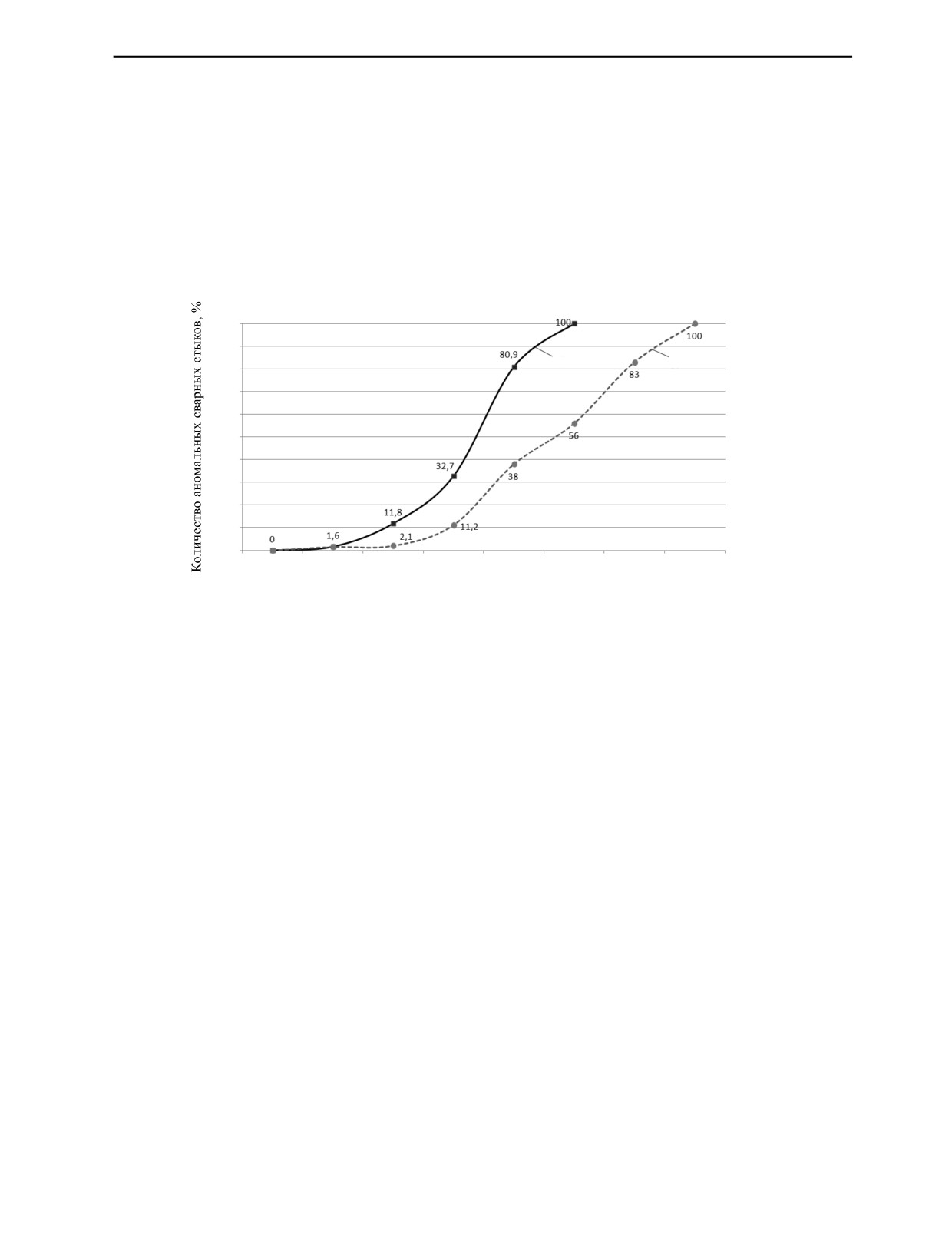

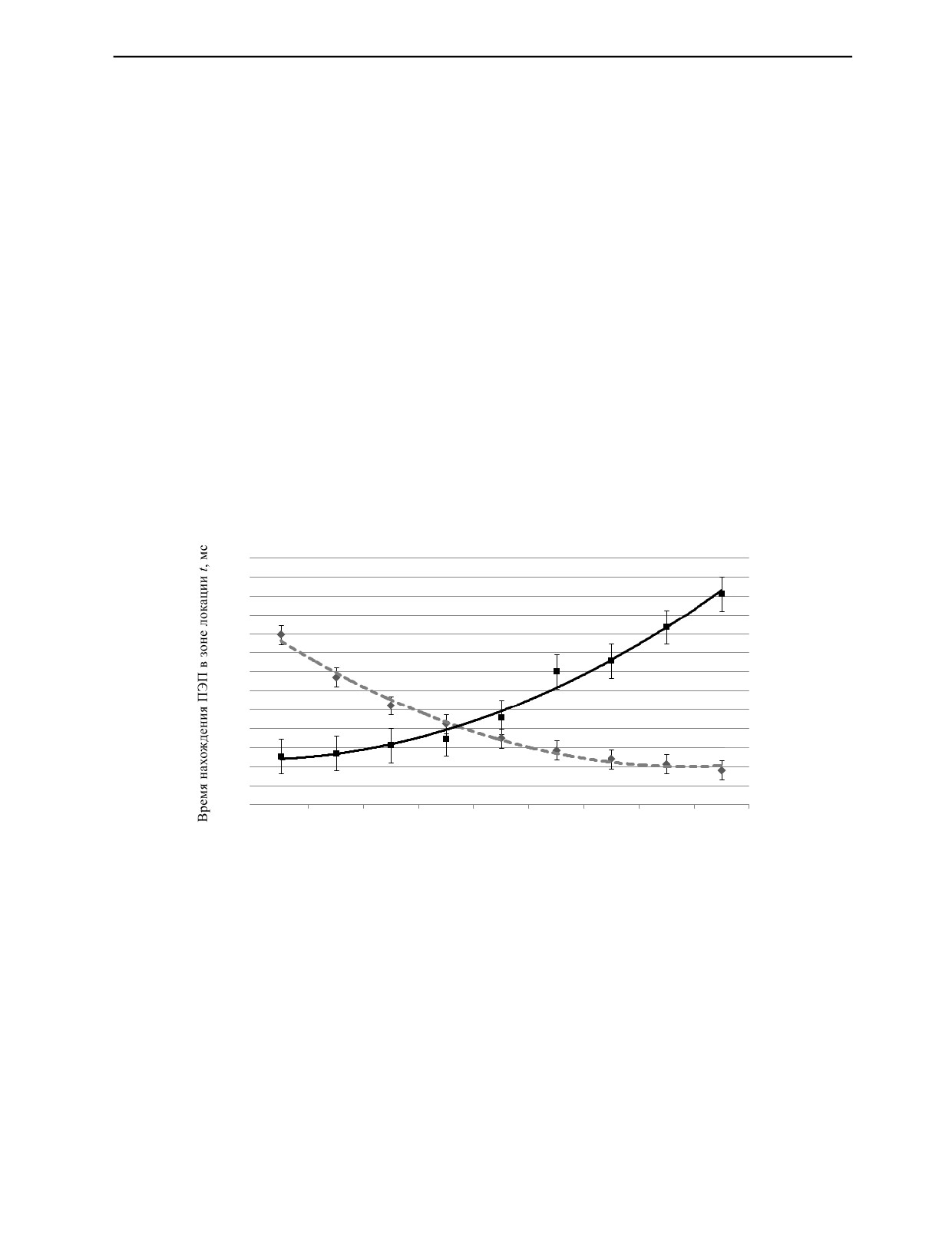

Полученная по приведенной выше методике зависимость фиксируемых в широком диапазоне

скоростей сканирования прерываний линии д.с. над зонами электроконтактных сварных стыков

рельсов иллюстрируется рис. 6 (линия 1). Видно, что скорости сканирования 110―120 км/ч прак-

тически становятся предельными для контроля зон сварки, т.к. при этом в зоне почти всех сварных

стыков наблюдаются прерывания линии д.с., протяженностью более 100 мм, недопустимой по

действующей НТД. В то же время, до скоростей 70 км/ч количество «аномальных» сварных стыков

(где li

> 100 мм) составляет всего 1―2 % от общего количества проанализированных стыков.

Можно предположить, что на этих участках имеются смятия головки рельса (дефект кода 46.3) в

зоне термического влияния выше определенной величины.

100

90

2

1

80

70

60

50

40

30

20

10

0

40—50

50—60

60—70

70—80

80—90

90—100 100—110 110—120

Скорость, км/ч

Рис. 6. Зависимость доли сварных стыков с зонами прерывания линий донных сигналов от скорости сканирования:

1 ― с единичным прерыванием линии донного сигнала li (l1 или l2,, или l3) > 100 мм; 2 ― с суммарным прерыванием донного сигнала

Σli (l1 + l2 + l3)

> 100 мм.

Если рассматривать не отдельные прерывания донных сигналов над сварными стыками, а сум-

мировать их протяженности Σli (что более корректно), то количество участков в зоне сварных

стыков, требующих повторного ручного контроля с выходом оператора в путь, значительно увели-

чивается (линия 2 на рис. 6). Видно, что, начиная с некоторых значений скоростей контроля, кото-

рые можно назвать критичными Vlim для конкретной системы УЗ контроля (Vlim ≈ 70—80 км/ч),

количество участков со значительным суммарным прерыванием линии донного сигнала Σ li воз-

растает намного быстрее, чем при анализе прерываний li по отдельности.

С точки зрения дальнейшего совершенствования схем прозвучивания и оптимизации конструк-

ции искательной системы дефектоскопического комплекса важно получить числовые значения

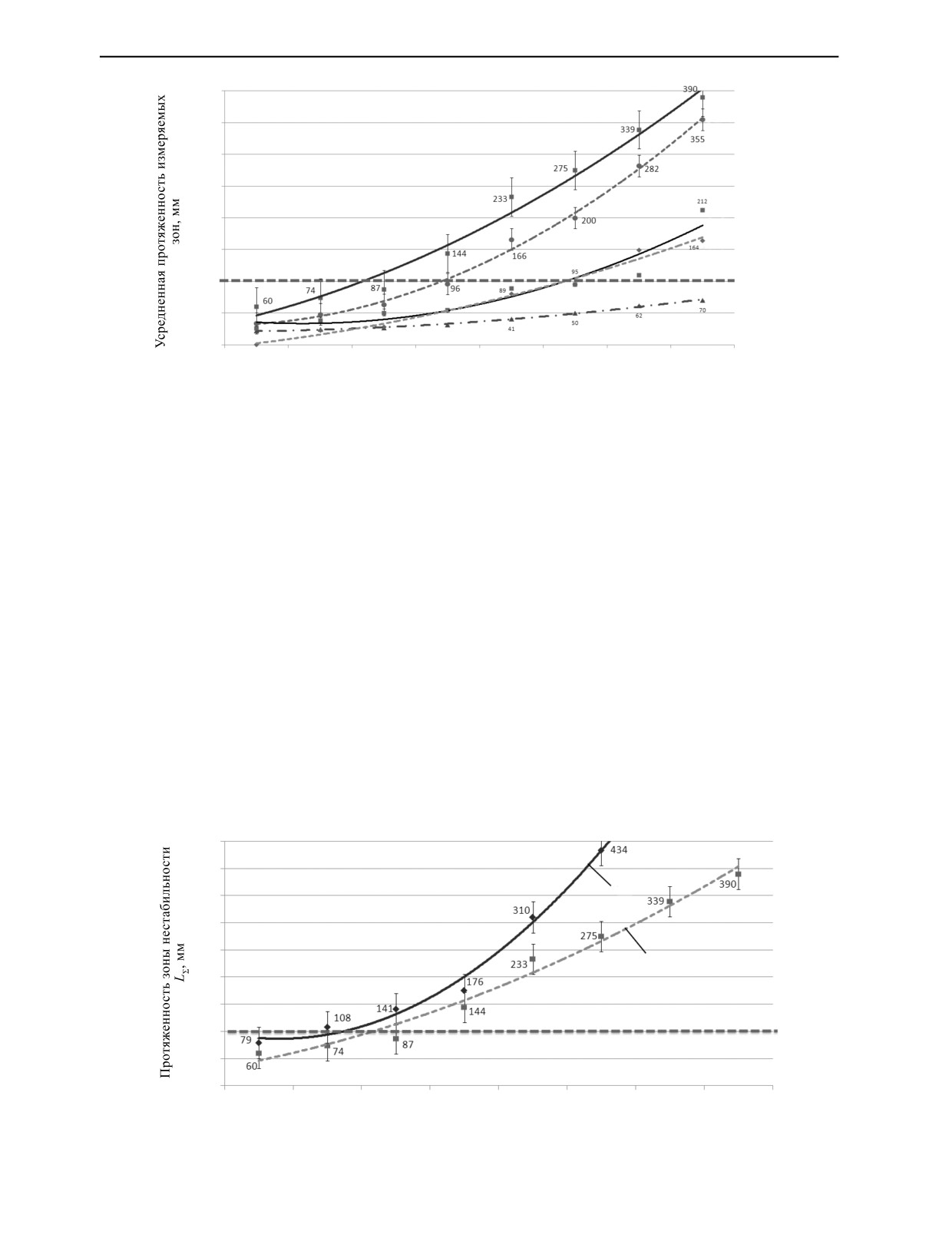

протяженностей прерываний линии донных сигналов (рис. 7).

Видно, что до скоростей 70—80 км/ч протяженность всех пропаданий д.с. Σli (линия 2

на рис. 7) является приемлемой и не превышает допустимое значение 100 мм. Но уже при пре-

вышении скорости больше 80 км/ч эта зона заметно возрастает, достигая недопустимых для

сплошного контроля рельсов значений.

Естественно, общая зона нестабильности донного сигнала LΣ, включая кратковременные появ-

ления линии д.с. (линия 1 на рис. 7), существенно шире суммы отдельных прерываний. При ана-

лизе поведения искательной системы целесообразно рассматривать именно эту зависимость.

Одновременно, для дальнейшего анализа (в рамках будущей работы) причин и предложений

по совершенствованию искательной системы комплекса, целесообразно оценить вклад каждого

разрыва донного сигнала в суммарное значение. На рис. 7 также приведены значения размеров

прерываний донных сигналов для каждого последовательного разрыва: l1 ― из-за смятия перед

сварным стыком (по ходу движения комплекса); l2 и l3 — неровности за сварным стыком.

Увеличение размеров l2

и

l3 на скоростях выше 90 км/ч (рис. 7) свидетельствует о том, что основ-

ной вклад в удлинение зоны нестабильного контакта LΣ вносится после проезда искательной

системой зоны сварного шва, при этом прерывания l2 и l3 часто сливаются в единую зону.

Дефектоскопия

№ 5

2021

52

А.А. Марков, Е.А. Максимова

400

1

350

2

300

250

200

l

2

l

3

150

100

l1

50

0

40—50

50—60

60—70

70—80

80—90

90—100 100—110 110—120

Скорость, км/ч

Рис. 7. Зависимости усредненных протяженностей зон (по рис. 5г) в области сварных стыков на разных скоростях ска-

нирования:

1 ― общая длина нестабильного контакта LΣ; 2 ― сумма всех прерываний донного сигнала Σli и протяженности отдельных прерываний

l1, l2, l3.

Возможно, это связано гидродинамическими (недостаточная смачиваемость поверхности катания

контактирующей жидкостью) и механическими причинами взаимодействия акустического блока с

неровностью в зоне смятия головки рельса, влияние которых заметно возрастает при увеличении

скоростей сканирования.

При дальнейшем повышении скорости (более 110 км/ч) все три рассмотренные выше преры-

вания донных сигналов сливаются в один большой (до 350 ― 400 мм) разрыв (см. рис. 5д). При

этом очевидно, что опасные (с точки зрения образования внутренних дефектов) зоны сварных

стыков при высокоскоростном контроле полноценно не проверяются. Вторичный контроль этих

зон съемными или ручными дефектоскопами приведет к существенному увеличению необосно-

ванных трудозатрат.

С учетом массового применения на линиях российских ж/д сварных стыков, выполненных

электроконтактным способом (около 95 %), выше рассмотрено качество УЗ контроля именно в

этих зонах. Однако в последние годы на линиях железных дорог активно внедряются и стыки,

сваренные алюминотермитным способом. Как видно на рис. 8, в зонах термитной сварки (ТС) уже

при скоростях 50―60 км/ч длительность зоны нестабильности УЗ контроля LΣ превышает норми-

рованную величину 100 мм. При скоростях 90―100 км/ч зона нестабильности достигает более

430 мм, что намного (на 35 %) хуже по сравнению с качеством контроля зон электроконтактной

сварки (КС).

450

400

TC

350

300

250

KC

200

150

100

50

0

40—50

50—60

60—70

70—80

80—90

90—100

100—110

110—120

Скорость, км/ч

Рис. 8. Изменение протяженности участков LΣ с нестабильным донным сигналом: в зоне алюминотермитных (ТС) и

электроконтактных (КС) сварных стыков.

Дефектоскопия

№ 5

2021

Анализ параметров донных сигналов в зоне сварных стыков рельсов...

53

Очевидно, это объясняется сложностью обеспечения в полевых условиях прямолинейности

свариваемых термитных стыков и низким качеством послесварочной шлифовки. Это дополнитель-

но подтверждает актуальность дальнейшего совершенствования конструкций искательных систем

и необходимость обоснованного выбора скоростей контроля в зависимости от состояния рельсо-

вого пути.

При моделировании процесса взаимодействия искательной системы дефектоскопического ком-

плекса с неровностями в зоне сварного стыка важно знать временные параметры прохождения

системы над аномальной зоной. Для этого по цифровым значениям усредненных протяженностей

прерывания д.с. (в мм) в каждом поддиапазоне известных скоростей сканирования v определены

времена прохождения неровностей (t∑ = Σli / v). Полученные значения отображены на рис. 9, где с

увеличением скорости сканирования наблюдается увеличение времени взаимодействия искатель-

ной системы с неровностями сварки (КС) по закону:

t = 0,12v2 - 0,09v + 2,4.

Видно, что при скоростях контроля выше 80 км/ч время «отрыва» искательной системы (над

зоной пропадания д.с.) в 3-4 раз длительнее, чем при меньших скоростях (30—60 км/ч).

Зависимость времени tΔL нахождения преобразователя в зоне локации сигналов от болтовых отвер-

стий, построенная по данным [1, рис. 10], с возрастанием скорости v сканирования уменьшается.

Совместный анализ зависимостей размеров участков прерывания д.с. в зоне сварки, где, без-

условно, наблюдаются неровности поверхности катания рельса, и зон локации потенциальных

дефектов в зоне основного металла, где неровности поверхности маловероятны, показывает, что с

увеличением скоростей контроля действуют два противоположных фактора, отрицательно влияю-

щих на качество контроля (см. рис. 9).

13

12

y = 0,12 x2 + 0,09 x + 2,4 t∑

11

10

9

8

7

6

5

4

3

tΔL

2

1

0

30—40 40—50

50—60

60—70

70—80

80—90 90—100 100—110 110—120

Скорость контроля V, км/ч

Рис. 9. Зависимости времени нахождения tΔL преобразователя в зоне локации дефекта и времени прохождения t∑ участка

нестабильного контакта в зоне сварного стыка от скорости контроля.

С одной стороны, заметно уменьшается зона локации дефекта, которую, как показано в [1],

можно несколько увеличить путем расширения апертуры излучения/приема УЗ колебаний. С

другой стороны, даже небольшие неровности на поверхности катания на больших скоростях

сканирования приводят к значительным увеличениям непроконтролированных участков рель-

сов.

Отметим, что данные исследования проведены по результатам контроля конкретного участка

рельсового пути с помощью искательной системы определенной конструкции в зимний период.

Возможно, при изменении первоначальных условий цифровые значения зон нестабильности

акустического контакта могут отличаться. Особенно это касается количества образования седло-

вин в зоне сварки, появление которых зависит от соблюдения режимов индукционной закалки

на рельсосварочных предприятиях. Однако общие закономерности, выявленные в процессе

исследований, безусловно, сохраняются и могут быть использованы как при совершенствовании

Дефектоскопия

№ 5

2021

54

А.А. Марков, Е.А. Максимова

конструкции искательной системы и способов подачи контактирующей жидкости, так и при

выборе оптимальных диапазонов скоростей контроля рельсов.

Без решения указанных проблем корректная реализация высокоскоростного контроля не

эффективна. Повышение производительности контроля за счет увеличения скорости сканирования

приводит к появлению участков с нестабильным акустическим контактом в зоне многих сварных

стыков. Причем именно участки рельсов с потенциально опасными, с точки зрения образования

дефектов (зоны сварных и болтовых стыков), при больших (выше 80 км/ч) скоростях сканирования

УЗ методами озвучиваются некачественно. Это резко снижает вероятность выявления дефектов в

этих зонах. По действующей технологии они должны быть перепроверены переносными дефекто-

скопами, что приводит к заметному увеличению суммарных трудозатрат на контроль. Поэтому

выбор максимальных скоростей контроля надо проводить взвешенно, исходя из компромиссных

решений.

Можно надеяться, что результаты данных исследований помогут при оптимизации конструк-

ции искательной системы и технологии подачи контактирующей жидкости для уменьшения про-

тяженности зон нестабильности акустического контакта.

ВЫВОДЫ

1. Как показывает выполненный анализ, с увеличением скорости сканирования количество и

суммарная протяженность непроконтролированных участков (определенных по действующей НТД)

в зоне сварных стыков рельсов растут, становясь значительными при скоростях более

80 км/ч. Выше этих скоростей ожидаемое повышение производительности высокоскоростного кон-

троля нивелируется необходимостью проведения вторичного ручного контроля многочисленных и

разнесенных по длине пути непроконтролированных при скоростном сканировании участков.

2. Хотя в зоне сварных стыков в процессе эксплуатации развиваются одиночные или двойные

смятия (седловины) головки, при превышении скорости контроля выше определенной величины

на дефектограммах начинают наблюдаться до трех прерываний линии донного сигнала, которые

при высоких (выше 110 км/ч) скоростях часто сливаются в одно большое прерывание.

3. С ростом скоростей контроля изменения длительности прерываний линии донных сигналов

над сварными стыками и зоны локации ΔL от ожидаемых дефектов в зоне основного металла про-

исходят в противоположных направлениях, что свидетельствует о разной физической природе

этих процессов.

4. Нормативные требования по качеству ультразвукового контроля рельсового пути (в части

указаний допустимых протяженностей прерываний линии донных сигналов) для высоких скоро-

стей сканирования должны быть скорректированны.

СПИСОК ЛИТЕРАТУРЫ

1. Марков А.А., Максимова Е.А. Анализ параметров ультразвуковых сигналов при высокоскорост-

ном контроле рельсов // Дефектоскопия. 2021. № 3. С. 3―16.

2. Шур Е.А., Федин В.М., Борц А.И., Ронжина Ю.В., Фимкин А.И. Пути устранения повышенной

повреждаемости рельсов в зоне сварных стыков // Вестник ВНИИЖТ. 2019. Т.

78.

№ 4.

С. 210―217.

3. Гудков А.В., Берзин М.М., Лозинский В.Н. Основные направления и результаты разработок отде-

ления сварки за 60 лет / В сб. Сварочные и наплавочные технологии на железнодорожном транспорте.

Труды ОАО «НИИ железнодорожного транспорта». Москва. 2008. С. 3―29.

4. Saita K., Karimine K., Ueda M., Iwano K., Yamamoto T., Hiroguchi K.. Trends in rail welding

technologies and our future approach // Nippon Steel & Sumitomo Metal Technical Report. 2013. No. 105.

P. 84―92.

5. Степанова Л.Н., Кабанов К.В., Канифадин К.В., Лебедев Е.Ю., Бугров А.В. Исследования про-

цесса сварки рельсов акустико-эмиссионным методом // Контроль. Диагностика. 2011. № 12. С. 12―15.

6. Калашников Е.А., Королев Ю.А. Технологии сварки рельсов: тенденции в России и за рубежом //

Путь и путевое хозяйство. 2015. № 8. С. 2―6.

7. Коссов В.С., Краснов О.Г., Акашев М.Г. Влияние смятия в зоне сварных стыков на силовое воз-

действие подвижного состава на путь // Вестник научно-исследовательского института железнодорож-

ного транспорта. 2020. Т. 79. № 1. С. 9―16.

8. Горьканова Т.Н. На заседании комиссии по рельсовому хозяйству // Путь и путевое хозяйство.

2020. № 11. С. 19―20.

9. Марков А.А., Кузнецова Е.А. Дефектоскопия рельсов. Формирование и анализ сигналов.

Книга 2. Расшифровка дефектограмм. С-Пб.: Ультра Принт, 2014. 332 с.

Дефектоскопия

№ 5

2021

Анализ параметров донных сигналов в зоне сварных стыков рельсов...

55

10. Гурвич А.К. Зеркально-теневой метод ультразвуковой дефектоскопии. М.: Машиностроение,

1970. 36 с.

11. Тарабрин В.Ф. Сопоставление характеристик искательных систем мобильных средств дефекто-

скопии рельсов // Контроль. Диагностика. 2020. Т. 23. № 10. С. 40―48.

12. Князев Д.А. Скоростной контроль сварных рельсовых стыков железнодорожного пути эхолока-

ционным методом ультразвукового контроля рельсов / В сб. Наука России: Цели и задачи. Сборник

научных трудов по материалам V международной научной конференции. 2017. С. 16―21.

13. Antipov A.G., Markov A.A. Detectability of rail defects by magnetic flux leakage method // Russian

Journal of Nondestructive Testing. 2019. Т.

55.

№ 4. P. 277—285. [Антипов А.Г., Марков А.А.

Выявляемость дефектов в рельсах магнитным методом // Дефектоскопия. 2019. № 4. С. 21―29.]

14. Марков А.А., Антипов А.Г., Карелин М.В. Оценка достоверности автоматического распознавания

сигналов от конструктивных элементов рельсового пути МД методом // Контроль. Диагностика. 2018.

№ 3. С. 16―27.

Дефектоскопия

№ 5

2021