Электромагнитные методы

УДК 620.179.147

ВИХРЕТОКОВЫЙ КОНТРОЛЬ УСТАЛОСТНОЙ ДЕГРАДАЦИИ

МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ ПРИ ГИГАЦИКЛОВОМ

КОНТАКТНО-УСТАЛОСТНОМ НАГРУЖЕНИИ

© 2021 г. Р.А. Саврай1,*, Л.Х. Коган2,**

1Федеральное государственное бюджетное учреждение науки Институт машиноведения Уральского

отделения Российской академии наук, Россия 620049 Екатеринбург, ул. Комсомольская, 34

2Федеральное государственное бюджетное учреждение науки Институт физики металлов

им. М.Н. Михеева Уральского отделения Российской академии наук,

Россия 620108 Екатеринбург, ул. С. Ковалевской, 18

E-mail:*ras@imach.uran.ru; **lhkogan@e1.ru

Поступила в редакцию 25.01.2021; после переработки 20.02.2021

Принять к публикации 19.03.2021

В процессе эксплуатации поверхности деталей из аустенитных хромоникелевых сталей подвергаются интенсивным

циклически повторяющимся контактным, в том числе ударным нагрузкам. Поэтому актуальной задачей является изуче-

ние контактной выносливости и разработка способов неразрушающего контроля усталостной деградации таких сталей.

Целью работы явилось исследование возможности проведения вихретокового контроля усталостной деградации при

контактном нагружении аустенитной стали AISI 321. Механические испытания на контактную гигацикловую усталость

проводили по схеме пульсирующего ударного контакта «плоскость—плоскость» с ультразвуковой частотой нагружения.

Показано, что проведение вихретокового контроля усталостной деградации при контактном нагружении стали AISI 321

возможно, однако имеет определенные ограничения вследствие немонотонного изменения показаний вихретокового

прибора α от числа циклов нагружения. При этом по восходящей ветви можно контролировать степень разрушения

поверхностного слоя, учитывая в методике контроля неоднозначный характер зависимостей показаний вихретокового

прибора от числа циклов нагружения. Контроль может проводиться путем измерений показаний вихретокового прибора

на частоте возбуждения вихретокового преобразователя f = 124 кГц. В этом случае в большей степени анализируются

поверхностные слои, в которых интенсивно развиваются процессы усталостной деградации, оказывающие влияние на

физические характеристики стали. Наибольшее влияние на величину α оказывает количественное соотношение аусте-

нита и мартенсита деформации в зоне контроля.

Ключевые слова: вихретоковый контроль, коррозионно-стойкая аустенитная сталь, структура, мартенсит деформа-

ции, контактная усталость, усталостное выкрашивание.

DOI: 10.31857/S0130308221050079

ВВЕДЕНИЕ

Аустенитные нержавеющие стали, в том числе сталь AISI 321, широко используются для изго-

товления различных элементов конструкций, которые в процессе эксплуатации подвергаются

механическим нагрузкам. Это может приводить к изменению структурного состояния стали и

снижению долговечности изделий. Поэтому большое внимание уделяется исследованию возмож-

ности неразрушающего контроля (НК) структурного состояния таких сталей и его изменения в

различных условиях нагружения [1—15]. При этом отмечается эффективность использования

методов вихретокового НК. В частности, вихретоковый контроль может быть применен для оцен-

ки объемной доли мартенсита деформации в стали AISI 321 при холодной прокатке [1—3], квази-

статическом растяжении [4], малоцикловом [4, 5] и многоцикловом [4] усталостном нагружении,

а также для обнаружения различных дефектов, возникающих в процессе эксплуатации изделий и

этой стали [6, 7]. Полученные результаты неразрушающего контроля также используют для оцен-

ки остаточного ресурса контролируемых изделий.

В процессе эксплуатации поверхности деталей из аустенитных хромоникелевых сталей также

подвергаются воздействию циклических напряжений и температур [16], интенсивным циклически

повторяющимся контактным, в том числе ударным [17], нагрузкам. Поэтому актуальной задачей

является изучение контактной выносливости и разработка способов неразрушающего контроля

усталостной деградации таких сталей. При этом также целесообразно использование вихретоко-

вого контроля. Возможность использования амплитудного метода вихретокового НК для контроля

усталостной деградации материала при контактном нагружении была продемонстрирована при-

менительно к хромоникелевым и кобальтхромоникелевому покрытиям, полученным методом

газопорошковой лазерной наплавки [18—21]. Отметим, что данные металлические покрытия, как

и аустенитные стали, относятся к материалам с низкой магнитной проницаемостью, для контроля

Вихретоковый контроль усталостной деградации метастабильной аустенитной стали...

57

свойств которых может быть рекомендовано использование методов вихретокового НК [22, 23]. В

литературе отсутствуют работы, посвященные исследованию возможности неразрушающего кон-

троля усталостной деградации аустенитной стали AISI 321 при контактном нагружении.

Цель настоящей работы — исследование возможности проведения вихретокового контроля

усталостной деградации при контактном нагружении аустенитной стали AISI 321. Механические

испытания на контактную гигацикловую усталость проводили по схеме пульсирующего ударного

контакта «плоскость—плоскость» с ультразвуковой частотой нагружения.

МАТЕРИАЛ И МЕТОДИКА ЭКСПЕРИМЕНТА

В качестве материала исследования использовали коррозионно-стойкую аустенитную сталь

AISI 321 промышленной плавки, химический состав которой представлен в табл. 1. Образцы для

механических испытаний на контактную усталость изготавливали из исходного прокатанного

листа толщиной 10 мм в виде пластин размерами 70 на 40 мм. Поверхность образцов готовили с

помощью механической шлифовки на абразивных шкурках и последующей полировки на алмаз-

ных пастах до достижения зеркальной поверхности. Подробное описание методики подготовки

поверхности образцов представлено в [24].

Таблица

1

Химический состав стали AISI 321, мас. %

С

Cr

Ni

Ti

Mn

Si

Mo

Co

Nb

Cu

P

S

Fe

0,05

16,80

8,44

0,33

1,15

0,67

0,26

0,13

0,03

0,31

0,036

0,005

Основа

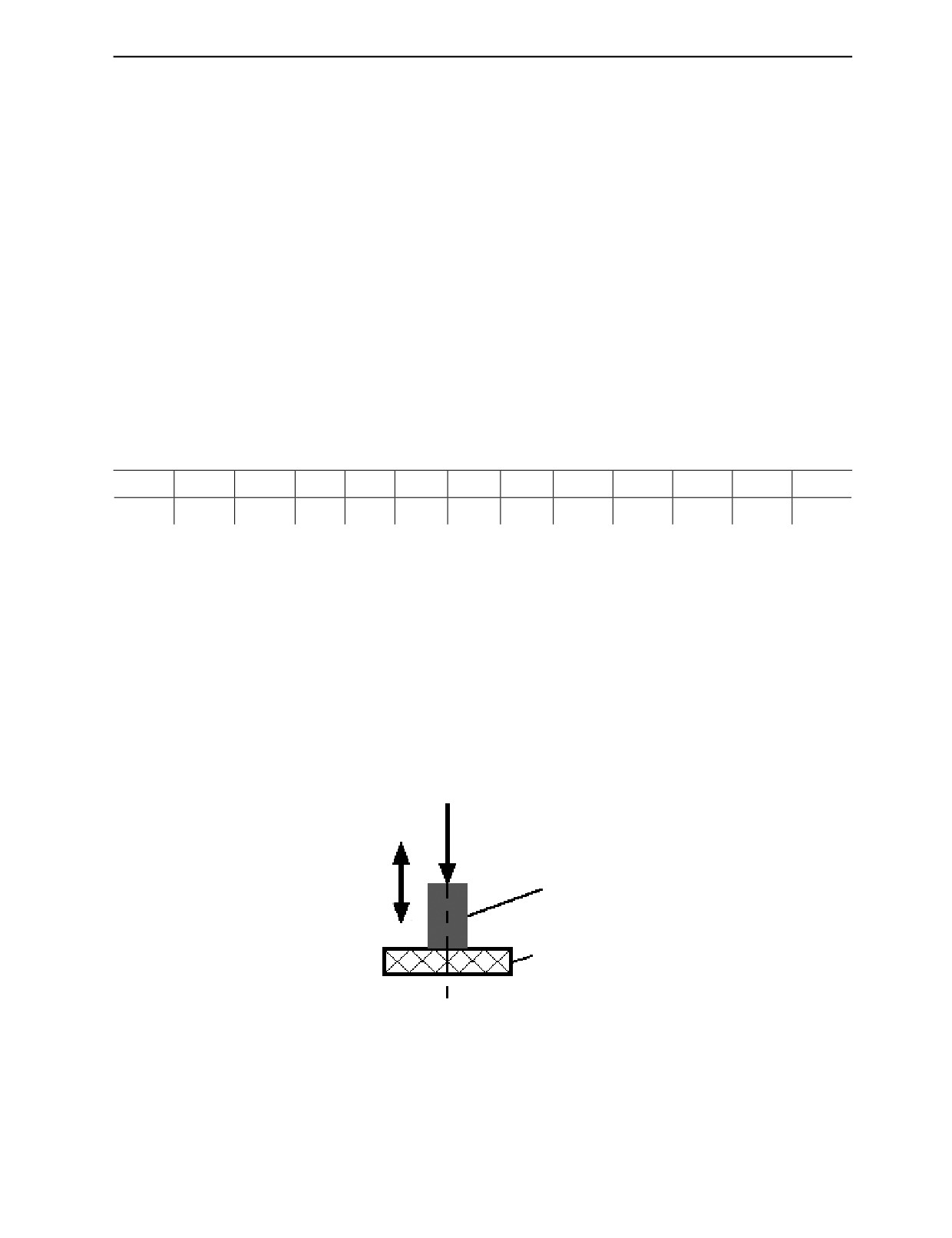

Механические испытания на контактную гигацикловую усталость с ультразвуковой частотой

нагружения по схеме пульсирующего ударного контакта «плоскость—плоскость» (рис. 1) прово-

дили с использованием ультразвуковой установки и специальной оснастки оригинальной кон-

струкции [25] при частоте колебаний индентора f = 21 кГц, амплитуде колебаний индентора A =

= 10 мкм, постоянной нагрузке на индентор P = 170 Н на базе N = 109 циклов нагружения. Инден-

тор цилиндрической формы диаметром 8 мм c плоской торцевой поверхностью изготавливали из

твердого сплава марки ВК8 (в мас. %: 92 WC, 8 Co). Подробное описание испытательной установ-

ки представлено в [24]. В результате контактно-усталостных испытаний с различным числом

циклов нагружения на поверхности образца были сформированы пятна контакта. Дополнитель-

ную подготовку поверхности пятен контакта перед последующими исследованиями и измерения-

ми не проводили.

P

f

Индентор

Образец

Рис. 1. Схема механических испытаний на контактную гигацикловую усталость.

Поверхности пятен контакта после контактно-усталостных испытаний изучали с применением

сканирующего электронного микроскопа Tescan VEGA II XMU. Глубину контактных повреждений

определяли с помощью оптического профилометра Wyko NT-1100. Рентгеноструктурный фазовый

Дефектоскопия

№ 5

2021

58

Р.А. Саврай, Л.Х. Коган

1

ОВ

ОИ

R2

5

3

4

2

ОИ

ОВ

R1

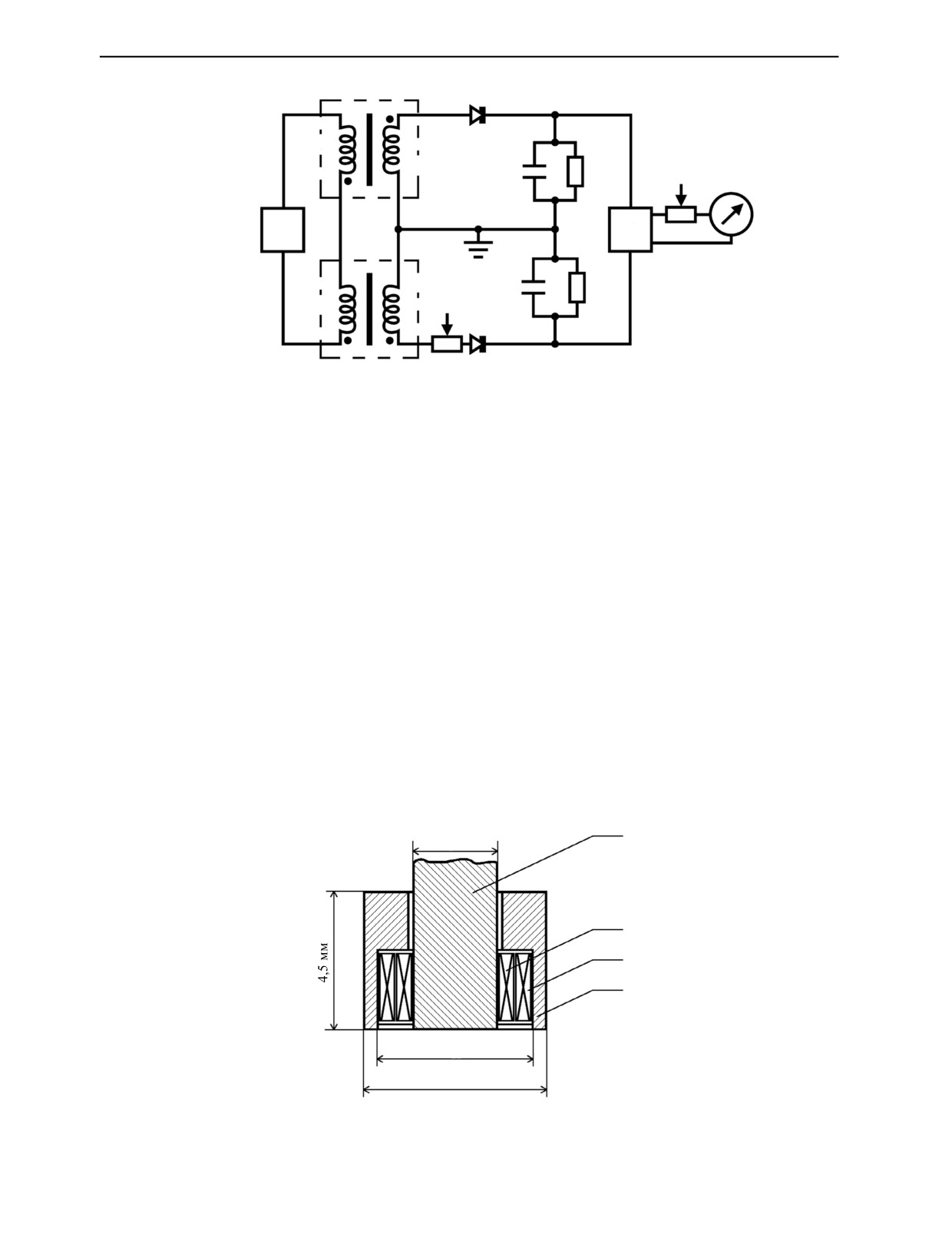

Рис. 2. Схема вихретокового прибора:

1 — рабочий преобразователь; 2 — компенсационный преобразователь; 3 — генератор сигналов Г3-33; 4 — усилитель постоянного

тока У7-1; 5 — стрелочный индикатор М265М; ОИ — измерительная обмотка; ОВ — обмотка возбуждения; R1 — регулятор установ-

ки нуля; R2 — регулятор настройки чувствительности.

анализ выполняли на дифрактометре Shimadzu XRD-7000 в CrКα-излучении до и после контактно-

усталостных испытаний.

Измерение электромагнитных параметров выполняли на лабораторном макете вихретокового

прибора (рис. 2) с использованием дифференциально включенных накладных трансформаторных

вихретоковых преобразователей с плоской торцевой поверхностью (рис. 3). Как показано на

рис. 2, обмотки возбуждения (ОВ) рабочего (1) и компенсационного (2) преобразователей, вклю-

ченные согласно, подключены к генератору Г3-33 (3). Сигнал с измерительных (ОИ), включенных

встречно, обмоток преобразователей поступает на вход усилителя постоянного тока У7-1 (4), с

выхода которого разностный сигнал поступает на стрелочный индикатор М265М (5). При таком

способе включения преобразователей была обеспечена независимость показаний прибора от изме-

нения условий окружающей среды. Локальность контроля использованного вихретокового преоб-

разователя составляет около 6 мм в диаметре. Определяли показания вихретокового прибора α при

частотах возбуждения преобразователя f = 24, 36, 72, 96, 112 и 124 кГц. Величину показаний вих-

ретокового прибора α находили как среднее арифметическое из 5-6 измерений. Абсолютная

погрешность измерений величины α составила Δα = ±3 дел.

Для балансировки схемы измерений и настройки чувствительности использовали два стан-

дартных образца с однородной структурой (образец № 1 и образец № 2), изготовленных из стали

1

2,7 мм

2

3

4

5 мм

6 мм

Рис. 3. Схематическое изображение накладного трансформаторного вихретокового преобразователя:

1 — стержневой ферритовый сердечник; 2 — измерительная обмотка; 3 — обмотка возбуждения; 4 — сердечник броневого типа.

Дефектоскопия

№ 5

2021

Вихретоковый контроль усталостной деградации метастабильной аустенитной стали...

59

одной марки, но несколько отличающиеся друг от друга по физическим свойствам за счет различ-

ных режимов термической обработки. Балансировка схемы измерений осуществлялась для каждой

из использованных частот возбуждения вихретокового преобразователя следующим образом. При

нахождении компенсационного преобразователя на воздухе, рабочий преобразователь помещали

на стандартный образец № 1, после чего показания стрелочного индикатора устанавливали на

значение 0 дел. с помощью регулятора R1 (см. рис. 2). Для настройки чувствительности, рабочий

преобразователь помещали на стандартный образец № 2, после чего показания стрелочного инди-

катора устанавливали на значение 40 дел. с помощью регулятора R2 (см. рис. 2). После данной

настройки проводили измерения на исследуемых образцах, компенсационный преобразователь

при этом оставляли на воздухе. При данной схеме измерений величина α = 0 дел. соответствует

стандартному образцу, положительные значения α свидетельствуют о росте, а отрицательные зна-

чения α свидетельствуют об уменьшении сигнала вихретокового преобразователя.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Микроструктура стали AISI 321 в состоянии поставки состоит из деформированных аустенит-

ных зерен (γ-фазы), мартенситных кристаллов (αʹ-фазы) и включений карбида титана TiC (рис. 4).

Участки мартенсита в аустенитных сталях представляют собой параллельные пластинки, располо-

женные в деформированных зернах аустенита, что характерно для αʹ-фазы [26]. По данным рент-

геноструктурного анализа содержание мартенсита деформации в стали составило 8 об. % (рис. 5).

Это может быть обусловлено деформацией при производстве листа, поскольку стали данного

класса характеризуются деформационной нестабильностью. Шероховатость поверхности стали

перед контактно-усталостными испытаниями составила Rа = 0,03 мкм.

Vα, об. %

40

30

20

10

0

0

2∙108

4∙108

6∙108

8∙108

109 N

Рис. 4. Микроструктура стали AISI 321.

Рис. 5. Влияние числа циклов нагружения N на объемную

долю αʹ-фазы Vα в стали AISI 321 после контактно-усталост-

ных испытаний.

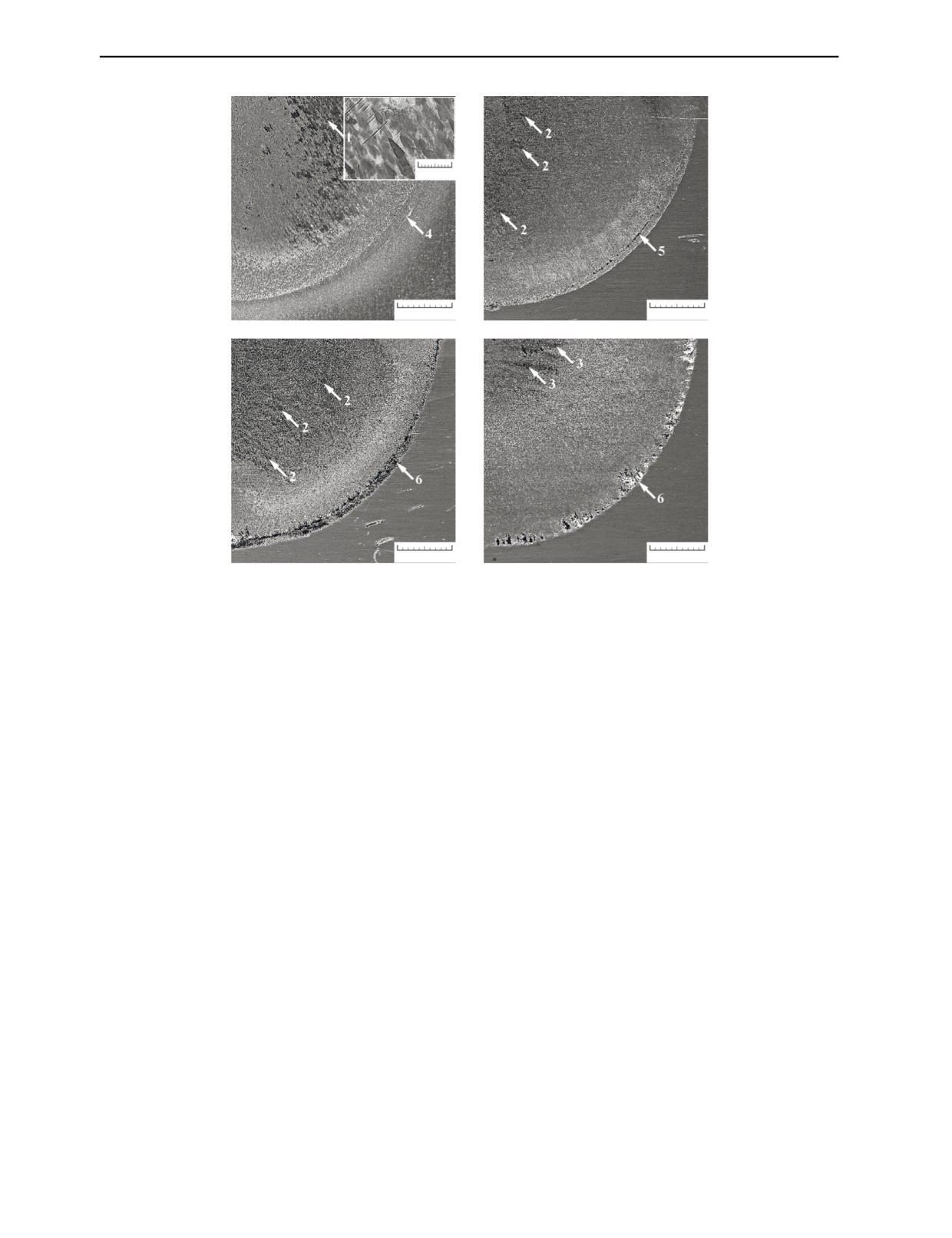

Исследование пятен контакта методами сканирующей электронной микроскопии (рис. 6)

показало, что в зоне воздействия плоской торцевой поверхности индентора (центральная зона)

при числе циклов нагружения 108 на поверхости стали отчетливо видны следы поверхностного

деформирования (обозначены стрелкой 1 на рис. 6а), которых не наблюдалось на поверхности

образца перед испытаниями. На данной стадии нагружения еще не происходит разрушение

поверхностного слоя стали. С увеличением числа циклов контактного нагружения до 3×108—

5×108 наблюдается равномерное выкрашивание поверхностного слоя стали (обозначены стрел-

ками 2 на рис. 6б, в), свидетельствующее о начавшемся разрушении поверхностного слоя в

результате механического воздействия индентора. Нагружение до 8×108—1×109 циклов приво-

дит к появлению глубоких и протяженных локализованных выкрошенных участков (обозначены

стрелками 3 на рис. 6г), глубина которых составляет около 20 мкм [24].

В зоне воздействия на образец края индентора (периферийная зона) при числе циклов нагру-

жения 108 на поверхности стали виден кольцеобразный (по форме индентора) след пластического

Дефектоскопия

№ 5

2021

60

Р.А. Саврай, Л.Х. Коган

а

б

100 мкм

1 мм

1 мм

в

г

1 мм

1 мм

Рис. 6. Пятна контакта (электронная сканирующая микроскопия) после контактно-усталостных испытаний стали AISI

321 с числом циклов нагружения N = 108 (а), 3×108 (б), 5×108 (в) и 109 (г). Стрелками 1 обозначены следы поверхност-

ного пластического деформирования, 2 — участки равномерного выкрашивания, 3 — глубокие и протяженные локали-

зованные выкрошенные участки, 4 — кольцеобразный след пластического деформирования, 5 — частично соединенные

между собой разрушенные участки, 6 — кольцеобразная зона разрушения.

деформирования (обозначен стрелкой 4 на рис. 6а). С увеличением числа циклов контактного

нагружения до 3×108 на поверхности стали в периферийной зоне уже образовались разрушенные

участки, которые частично соединены между собой (обозначены стрелкой 5 на рис. 6б). При числе

циклов нагружения 5×108 эти участки сливаются и образуют на поверхности кольцельцеобразную

зону разрушения (обозначена стрелками 6 на рис. 6в, г). Дальнейшее нагружение до 8×108—1×109

циклов сопровождается продолжающимся разрушением поверхности в зоне воздействия перифе-

рийной части индентора, о чем свидетельствует, в частности, увеличение глубины и протяженно-

сти контактных повреждений (см. рис. 6г). При этом глубина контактных повреждений в перифе-

рийной зоне превышает 40 мкм [24].

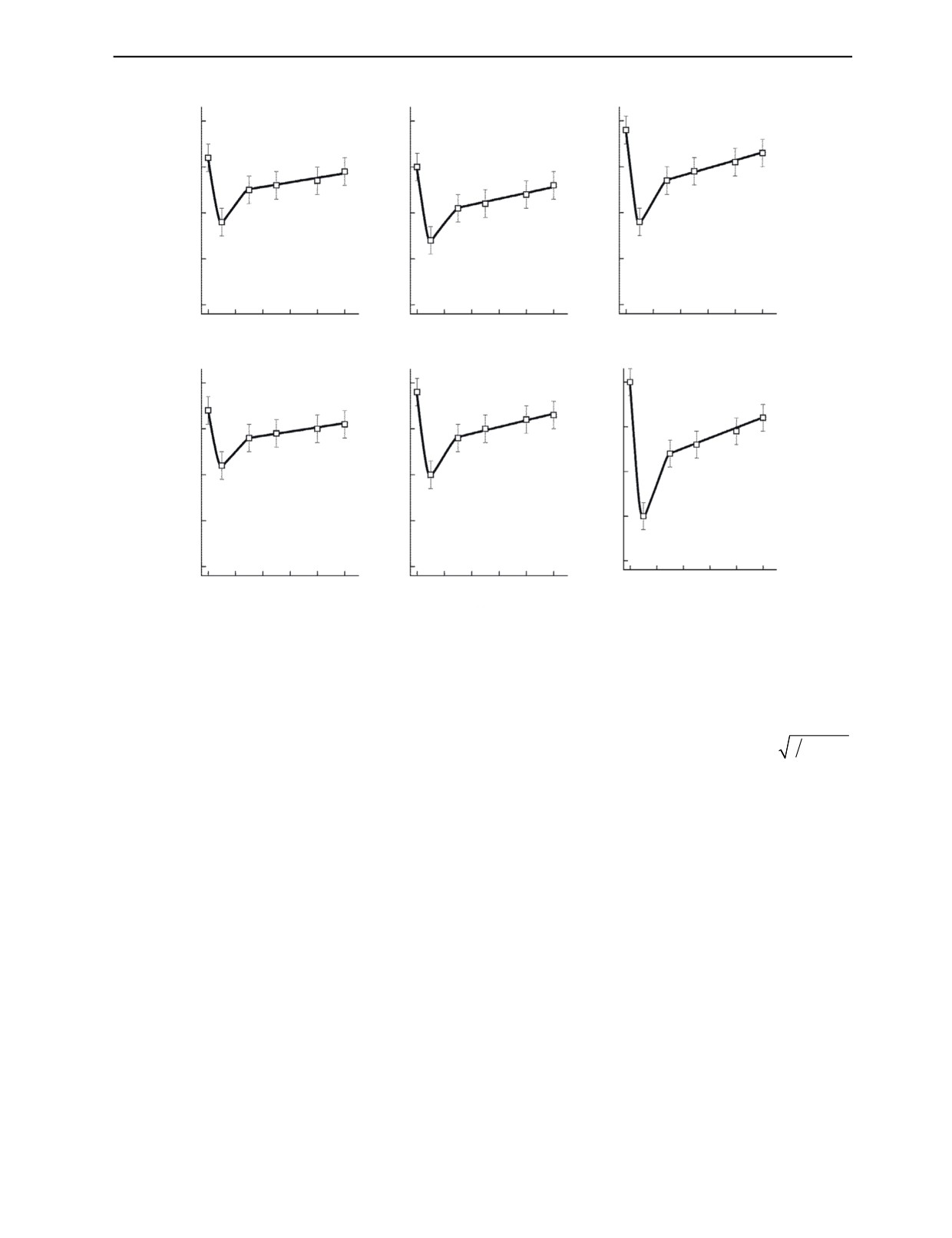

На рис. 7 представлены зависимости показаний вихретокового прибора от числа циклов нагру-

жения, измеренные на пятнах контакта после контактно-усталостных испытаний стали AISI 321.

Видно, что у стали AISI 321 для всех частот возбуждения вихретокового преобразователя зависи-

мости показаний вихретокового прибора от числа циклов нагружения носят качественно одинако-

вый характер, при котором показания вихретокового прибора α сначала резко снижаются до 108

циклов нагружения. С увеличением числа циклов нагружения до 3×108 наблюдается достаточно

интенсивный рост величины α, который сменяется ее менее интенсивным ростом при дальнейшем

нагружении вплоть до 109 циклов. При этом, на максимальной использованной частоте f = 124 кГц

рассматриваемая зависимость является наиболее выраженной (см. рис. 7е). Это свидетельствует о

том, что в поверхностных слоях более интенсивно развиваются процессы усталостной деграда-

ции, влияющие на физические характеристики стали, поскольку глубина проникновения электро-

магнитного поля δ зависит от частоты (чем больше f, тем меньше δ) [27].

Наблюдаемое резкое снижение показаний вихретокового прибора α у стали AISI 321 при уве-

личении числа циклов нагружения до 108 (см. рис. 7) обусловлено значительным ростом доли

мартенсита деформации в поверхностном слое от 8 до 38 об. % (см. рис. 5). Образование ферро-

Дефектоскопия

№ 5

2021

Вихретоковый контроль усталостной деградации метастабильной аустенитной стали...

61

а

б

в

α, дел.

α, дел.

α, дел.

780

730

700

770

720

690

760

680

710

750

670

700

740

660

690

0 2∙108 4∙108 6∙108 8∙108 109 N

0 2∙108 4∙108 6∙108 8∙108 109 N

0 2∙108 4∙108 6∙108 8∙108 109 N

г

д

α, дел.

α, дел.

α, дел.

е

550

780

1130

540

770

1120

530

760

1110

1100

520

750

1090

510

740

0 2∙108 4∙108 6∙108 8∙108 109 N

0 2∙108 4∙108 6∙108 8∙108 109 N

0 2∙108 4∙108 6∙108 8∙108 109 N

Рис. 7. Зависимости показаний вихретокового прибора α на частоте f = 24 (а), 36 (б), 72 (в), 96 (г), 112 (д) и 124 кГц (е)

от числа циклов нагружения N, измеренные на пятнах контакта после контактно-усталостных испытаний стали AISI 321.

магнитной αʹ-фазы повышает магнитную проницаемость стали. Показания вихретокового прибора

α прямо пропорциональны ЭДС, наведенной в измерительной обмотке вихретокового преобразо-

вателя, являются комплексным параметром и определяются значениями начальной магнитной

проницаемости μi и удельного электрического сопротивления ρ объекта измерения

1(

)

α

µ

⋅ρ

i

[28]. Поэтому рост магнитной проницаемости должен приводить к снижению величины α. При

увеличении количества циклов до 3×108 наблюдаемый рост величины α у стали AISI 321 может

быть обусловлен достаточно резким снижением доли мартенсита деформации в поверхностном

слое до 17 об. % (см. рис. 5) в результате начавшегося его разрушения (см. рис. 6б). Дальнейшее

нагружение до 109 циклов сопровождается менее интенсивным ростом показаний вихретокового

прибора α, что обусловлено продолжающимся снижением доли мартенсита деформации в поверх-

ностном слое до 11 об. % (см. рис. 5). Однако в диапазоне числа циклов нагружения 3×108 — 5×108

и 8×108 — 1×109 доля ферромагнитной αʹ-фазы по данным рентгеноструктурного анализа суще-

ственно не изменяется и соответственно составляет 17 и 11 об. %, а величина α продолжает расти

(см. рис. 7). Это может быть обусловлено большей чувствительностью амплитудного метода вих-

ретокового НК по сравнению с рентгеноструктурным фазовым анализом, причем наибольшая

чувствительность была достигнута при измерениях на максимальной использованной частоте f =

124 кГц (см. рис. 7е). Следует подчеркнуть, что пластическая деформация и разрушение поверх-

ности стали также должны оказывать влияние на показания вихретокового прибора [18—21].

Однако в рассматриваемом случае выделить вклад этих факторов в величину α достаточно сложно,

поскольку магнитные свойства аустенита (парамагнетик) и мартенсита деформации (ферромагне-

тик) резко отличаются, и показания вихретокового прибора будут определяться главным образом

количественным соотношением этих двух фаз в зоне контроля.

Следовательно, используя амплитудный метод вихретокового НК, можно контролировать про-

цесс усталостной деградации при гигацикловой контактной усталости стали AISI 321. Однако

зависимости показаний вихретокового прибора имеют нисходящую и восходящую ветви, граница

Дефектоскопия

№ 5

2021

62

Р.А. Саврай, Л.Х. Коган

между которыми при данных условиях нагружения составила 108 циклов (см. рис. 7). По восходя-

щей ветви можно контролировать степень разрушения поверхностного слоя, учитывая в методике

контроля неоднозначный характер зависимостей показаний вихретокового прибора от числа

циклов нагружения. Контроль может проводиться путем измерений показаний вихретокового при-

бора на частоте возбуждения вихретокового преобразователя f = 124 кГц. В этом случае в большей

степени анализируются поверхностные слои, в которых интенсивно развиваются процессы уста-

лостной деградации, оказывающие влияние на физические характеристики стали.

ЗАКЛЮЧЕНИЕ

Исследована возможность проведения вихретокового контроля усталостной деградации при

контактном нагружении аустенитной стали AISI 321. Механические испытания на контактную

гигацикловую усталость проводили по схеме пульсирующего ударного контакта «плоскость—

плоскость» с ультразвуковой частотой нагружения. Показано, что проведение вихретокового

контроля усталостной деградации при контактном нагружении стали AISI 321 возможно, однако

имеет определенные ограничения вследствие немонотонного изменения показаний вихретоково-

го прибора α от числа циклов нагружения. Зависимости показаний вихретокового прибора

имеют нисходящую и восходящую ветви, граница между которыми при данных условиях нагру-

жения составила 108 циклов. При этом по восходящей ветви можно контролировать степень раз-

рушения поверхностного слоя, учитывая в методике контроля неоднозначный характер зависи-

мостей показаний вихретокового прибора от числа циклов нагружения. Контроль может прово-

диться путем измерений показаний вихретокового прибора на частоте возбуждения вихретоко-

вого преобразователя f = 124 кГц. В этом случае в большей степени анализируются поверхност-

ные слои, в которых интенсивно развиваются процессы усталостной деградации, оказывающие

влияние на физические характеристики стали. Наибольшее влияние на величину α оказывает

количественное соотношение аустенита (парамагнетик) и мартенсита деформации (ферромагне-

тик) в зоне контроля. Полученные результаты могут быть использованы для разработки методик

оценки степени усталостной деградации и остаточного ресурса изделий из аустенитных сталей,

подвергающихся в процессе эксплуатации контактно-усталостному нагружению.

Работа выполнена в рамках государственных заданий ИМАШ УрО РАН по теме

№ АААА-А18-118020790147-4 и ИФМ УрО РАН по теме

«Диагностика»,

№ АААА-А18-118020690196-3. Электронная сканирующая микроскопия и механические испыта-

ния выполнены в ЦКП «Пластометрия» ИМАШ УрО РАН. Авторы выражают благодарность

А.Л. Осинцевой

за участие в экспериментальных исследованиях.

СПИСОК ЛИТЕРАТУРЫ

1. Silva V.M.A., Camerini C.G., Pardal J.M., de Blás J.C.G., Pereira G.R. Eddy current characterization

of cold-worked AISI 321 stainless steel // Journal of Materials Research and Technology. 2018. V. 7.

Is. 3. P. 395—401.

2. Liu K., Zhao Z., Zhang Z. Eddy current assessment of the cold rolled deformation behavior of AISI

321 stainless steel // Journal of Materials Engineering and Performance. 2012. V. 21. Is.

8.

P. 1772—1776.

3. Khan S.H., Ali F., Nusair Khan A., Iqbal M.A. Eddy current detection of changes in stainless steel

after cold reduction // Computational Materials Science. 2008. V. 43. Is. 4. P. 623—628.

4. De Backer F., Schoss V., Maussner G. Investigations on the evaluation of the residual fatigue life-

time in austenitic stainless steels // Nuclear Engineering and Design. 2001. V. 206. Is. 2—3. P. 201—219.

5. Mishakin V., Gonchar A., Kurashkin K., Kachanov M. Prediction of fatigue life of metastable

austenitic steel by a combination of acoustic and eddy current data // International Journal of Fatigue.

2020. V. 141. 105846. P. 1—6.

6. Corte J.S., Rebello J.M.A., Areiza M.C.L., Tavares S.S.M., Araujo M.D. Failure analysis of AISI

321 tubes of heat exchanger // Engineering Failure Analysis. 2015. V. 56. P. 170—176.

7. Wilam M., Čermáková I. Integrity of VVER steam generator tubes // Theoretical and Applied

Fracture Mechanics. 1995. V. 23. Is. 2. P. 151—153.

8. Klyushnikov V.A. Influence of plastic deformation temperature on ultrasonic and electromagnetic

properties of austenitic steel // Materials Today: Proceedings. 2019. V. 19. P. 2320—2322.

9. Walther F., Eifler D. Cyclic deformation behavior of steels and light-metal alloys // Materials

Science and Engineering A. 2007. V. 468—470. P. 259—266.

Дефектоскопия

№ 5

2021

Вихретоковый контроль усталостной деградации метастабильной аустенитной стали...

63

10. Niffenegger M., Leber H.J. Sensitivity of the magnetization curves of different austenitic

stainless tube and pipe steels to mechanical fatigue // Journal of Nuclear Materials. 2008. V. 377. Is. 2.

P. 325—330.

11. Mishakin V.V., Klyushnikov V.A., Gonchar A.V., Kachanov M. On assessing damage in austenitic

steel based on combination of the acoustic and eddy current monitoring // International Journal of

Engineering Science. 2019. V. 135. P. 17—22.

12. Lang M., Johnson J., Schreiber J., Dobmann G., Bassler H.-J., Eifler D., Ehrlich R., Gampe U.

Cyclic deformation behaviour of AISI 321 austenitic steel and its characterization by means of HTC-

SQUID // Nuclear Engineering and Design. 2000. V. 198. Is. 1—2. P. 185—191.

13. Das A. Magnetic properties of cyclically deformed austenite // Journal of Magnetism and Magnetic

Materials. 2014. V. 361. P. 232—242.

14. Dobmann G. Fatigue monitoring by NDT of austenitic stainless steel at ambient temperature and

300°C and new attempts to monitor a fracture mechanics test // Procedia Engineering. 2014. V. 86.

P. 384—394.

15. Novotný P., Sajdl P., Macháč P. A magneto-optic imager for NDT applications // NDT & E

International. 2004. V. 37. Is. 8. P. 645—649.

16. Замараев Л.М., Смирнов С.В., Матафонов П.П. Исследование термоциклической долговеч-

ности стали 12Х18Н10Т в водородной и воздушной средах // Проблемы машиностроения и надеж-

ности машин. 2008. № 2. С. 46—49.

17. Dobromyslov A.V., Taluts N.I. An electron-microscopic study of the deformation structure of the

12KH18N10T steel after explosive loading in spherical systems // Diagnostics, Resource and Mechanics

18. Саврай Р.А., Макаров А.В., Горкунов Э.С., Коган Л.Х., Соболева Н.Н., Малыгина И.Ю.,

Осинцева А.Л. Вихретоковый контроль усталостной деградации при контактном нагружении

NiCrBSi покрытий, полученных методом газопорошковой лазерной наплавки // Дефектоскопия.

2015. № 11. С. 43—58.

19. Savrai R.A., Makarov A.V., Gorkunov E.S., Soboleva N.N., Kogan L.Kh., Malygina I.Yu., Osintseva

A.L., Davydova N.A. Eddy-current testing of the fatigue degradation of a gas powder laser clad NiCrBSi—

Cr3C2 composite coating under contact fatigue loading // AIP Conference Proceedings. 2017. V. 1915.

20. Savrai R.A., Makarov A.V., Gorkunov E.S., Soboleva N.N., Kogan L.Kh., Malygina I.Yu., Osint-

seva A.L. Eddy-current testing of fatigue degradation in additionally heat-treated gas powder laser clad

NiCrBSi coating under contact fatigue loading // AIP Conference Proceedings. 2018. V. 2053. 040088.

21. Саврай Р.А., Коган Л.Х., Макаров А.В., Соболева Н.Н. Особенности вихретокового контроля

усталостной деградации наплавленного лазером кобальтхромоникелевого покрытия при контакт-

ном нагружении // Письма о материалах. 2020. Т. 10. № 3. С. 315—321.

22. Бакунов А.С., Мужицкий В.Ф., Шубочкин С.Е. Современное решение задач вихретоковой

структуроскопии // Дефектоскопия. 2004. № 5. С. 79—84.

23. Savrai R.A., Malygina I.Yu., Kolobylin Yu.M. An approach to eddy-current evaluation of the

structural state in a cast aluminum-silicon alloy subjected to surface laser heat treatment // Journal of

Nondestructive Evaluation. 2019. V. 38. Is. 3. 81. P. 1—7.

24. Savrai R.A., Makarov A.V., Osintseva A.L., Malygina I.Yu. Estimating the contact endurance of the

AISI 321 stainless steel under contact gigacycle fatigue tests // Journal of Materials Engineering and

Performance. 2018. V. 27. Is. 2. P. 601—611.

25. Патент РФ № 162959. Устройство для контактно-усталостных испытаний образцов матери-

алов / Р.А. Саврай, А.В. Макаров // БИМП. 2016. № 19.

26. Ozgowicz W., Kurc A. The effect of the cold rolling on the structure and mechanical properties in

austenitic stainless steels type 18-8 // Archives in Materials Science and Engineering. 2009. V. 38. Is. 1.

P. 26—33.

27. Дорофеев А.Л. Индукционная структуроскопия. М.: Энергия,1973. 176 с.

28. Дякин В.В., Сандовский В.А. Теория и расчет накладных вихретоковых преобразователей.

М.: Наука, 1981. 136 с.

Дефектоскопия

№ 5

2021