УДК 620.179.16

КОНТРОЛЬ И ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СВАРНОЙ

НИЗКОУГЛЕРОДИСТОЙ СТАЛИ E 6013 С ПОМОЩЬЮ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ И ПРЕОБРАЗОВАНИЯ ГИЛЬБЕРТА—ХУАНГА

© 2021 г. Аиша Халид1, M. Газанфар Али1,2,*, Тарик Майрадж Расул Хан1,**,

Мухаммад Имран1, Салман Низар1, Акил Шах1, Абид Шах1

1Национальный университет науки и технологии, Карачи, Пакистан

2Комплекс лабораторий Пакистанского совета научных и промышленных исследований, Карачи, Пакистан

E-mail: *ghazanfar.ali@pnec.nust.edu.pk; **khan.tariq.msu@gmail.com

Поступила в редакцию 13.12.2020; после доработки 13.01.2021

Принята к публикации 22.01.2021

Все сварные детали при эксплуатации при повышенных температурах подвергаются старению. Воздействие на

конструкцию повышенных температур отрицательно сказывается на характеристиках материала и ухудшает ударную

вязкость всей конструкции. Сварная деталь также имеет предрасположенность к хрупкому разрушению. Чтобы опреде-

лить вязкость разрушения, не всегда можно вывести образец из эксплуатации. Поэтому желательно разработать нераз-

рушающий контроль in situ (НК), основанный на методе ультразвукового контроля (УЗК) наряду с перспективными

методами обработки сигналов. Ультразвуковой контроль (УЗК) — широко используемый метод неразрушающего кон-

троля, который хорошо показывает себя при контроле дефектов. Цель исследования — выявить количественную связь

между сигналами УЗК и механическими свойствами термообработанных образцов сварных соединений. Данные были

получены при контроле образцов сварных швов при различных значениях температуры с помощью УЗК. Наблюдается

тенденция между изменением характеристик УЗ-сигнала, т.е. затуханием и изменением механических свойств.

Распределение УЗ-сигналов с точки зрения различных уровней термического старения также было исследовано с

использованием преобразования Гильберта—Хуанга (ПГХ) на полученных УЗ-сигналах. Экспериментальные зависимо-

сти позволят прогнозировать ударную вязкость сварного образца исключительно посредством УЗК in situ, пока образец

будет оставаться в эксплуатации.

Ключевые слова: неразрушающий контроль, преобразование Гильберта—Хуанга, ультразвуковой контроль, ударные

испытания.

DOI: 10.31857/S0130308221050080

1. ВВЕДЕНИЕ

Методы неразрушающего контроля (НК) — это экономичные и вполне реализуемые методы,

которые используются для обнаружения дефектов без разрушения детали [4, 5]. Основная цель

неразрушающего контроля — удостовериться, что контролируемый объект пригоден для эксплуа-

тации. Помимо дефектоскопии, с помощью неразрушающего контроля также можно определять и

свойства материала [6]. Эхометод УЗК является наиболее предпочтительным методом неразруша-

ющего контроля для определения свойств материалов. Этот метод требует небольших капиталов-

ложений, в то время как чувствительность контроля гарантирует определение характеристик

материала с разумным уровнем достоверности. Для исследования образца этот метод не требует

подготовки обеих боковых поверхностей [7]. Эхометод используется для контроля эрозии, дефек-

тов, химического контакта, подтверждения качества шва с внутренней и внешней стороны, опре-

деления характеристик материала, измерения глубины и т. д. Контроль конструкций в процессе

эксплуатации с эхометодом позволяет спрогнозировать оставшийся эксплуатационный ресурс.

Благодаря своевременно проведенной процедуре контроля возможно продлить срок службы, пред-

приняв конкретные действия для предотвращения аварии [8]. Микроструктурные свойства мате-

риала определяют такие механические свойства, как предел текучести, твердость, ударную вяз-

кость и т.д. [9], а также по-разному влияют на коэффициент затухания ультразвука [10, 11].

Следовательно, параметры полученных ультразвуковых сигналов содержат неявную информацию

о микроструктурных свойствах контролируемого образца.

Значительная работа была проведена по исследованию термической обработки сварного образ-

ца [12]. Литература показывает, что существует линейная зависимость между затуханием

УЗ-сигнала и температурой, до которой нагреваются образцы. Термообработка при повышенных

температурах приводит к увеличению размера зерен с линейным увеличением ударной вязкости.

Однако меньшее количество работ связаны с исследованием зависимости между затуханием

УЗ-сигнала и ударной вязкостью свариваемого материала с помощью метода неразрушающего

контроля.

Контроль и определение параметров сварной низкоуглеродистой стали E 6013...

65

Эта исследовательская лакуна восполняется за счет использования перспективного метода

частотно-временного анализа энергии, называемого преобразованием Гильберта Хуанга. Этот

метод имеет потенциал для прогнозирования остаточного срока службы объекта путем анализа

данных нелинейных и нестационарных сигналов [13]. Объединение методов разложения на эмпи-

рические моды и спектрального анализа Гильберта называется преобразованием Гильберта—

Хуанга (ПГХ) [14]. ПГХ обычно используется в радиолокационных системах мониторинга состо-

яния и анализа изменений в окружающей среде [15]. В данном исследовании ПГХ используется

для описания обратно отраженных и поглощенных эхосигналов, и была произведена оценка его

эффективности.

Методология исследования, представленная в следующем разделе, заключается непосред-

ственно в экспериментальной работе. Результаты эксперимента показывают текущее состоя-

ние образца, а также методики неразрушающего контроля (измерение затухания ультразвука)

и разрушающего контроля (измерение ударной вязкости). ПГХ используется для определения

характеристик отраженных и поглощенных эхосигналов в образцах сварных соединений.

Установлено эмпирическое соотношение между составляющей ультразвукового сигнала и

ударной вязкостью по отношению к температуре, при которой образцы подвергаются термо-

обработке.

1.1. Методология исследования

Целью данной работы является исследование механических свойств сварного участка низко-

углеродистой стали (E-6013) методом неразрушающего контроля с использованием перспектив-

ных методов обработки сигналов. Установлена взаимосвязь между механическими свойствами

(ударной вязкостью) и параметрами УЗ-сигналов (затухание). Данные были получены при контро-

ле термообработанных при различных температурах сварных образцов посредством УЗК.

Механические свойства (ударная вязкость) определяют с помощью испытания на удар по Шарпи.

Исследование также включает применение такой перспективной методики обработки сигналов,

как ПГХ.

2. ПРЕДМЕТ ИССЛЕДОВАНИЯ

2.1. Подготовка образцов

В качестве сварочного электрода использовалась низкоуглеродистая сталь(НС) (E-6013).

Дуговая сварка осуществляется на двух прямоугольных частях основного материала (низкоуглеро-

дистой стали) электродом 10 SWG в виде стыковой сварки. Основной металл выполнен в виде

прямоугольного параллелепипеда, имеющего размеры 10 × 10 × 5,5 мм согласно ASTM E23.

Процесс сварки непосредственно оказывает влияние на основной металл, в результате чего в нем

возникают три зоны нагрева. Область сварного шва, образованная после охлаждения сварочной

ванны, известна как зона сплавления. Область, прилегающая к области сварного шва, известна как

зона термического влияния. После сварки изменяются и свойства зоны термического влияния в то

время, как материал основы остается неизменным. В данном исследовании зона сплавления под-

вергается разрушающему и ультразвуковому контролю.

2.2. Подготовка поверхности

Гладкая и чистая поверхность без заусенцев идеально подходит для ультразвукового контро-

ля. Гладкая и чистая поверхность позволяет получить ультразвуковой сигнал с меньшим шумом

и погрешностями. Для получения гладкой поверхности у всех образцов использовались шлифо-

вальный и полировальный станок. Кроме того, для шлифования и полирования использовалась

наждачная бумага из карбида кремния с зернистостью 400, 600 и 1000 мкм и вода в качестве

смазки.

2.3. Процедура термообработки

Десять (10) образцов были подвергнуты термообработке в печи при температурах от 100 до

1000 °C с шагом 100 °C. Поскольку воздушное охлаждение помогает остановить процесс старения,

каждый образец охлаждали на воздухе с постоянным временем выдержки в один час.

Дефектоскопия

№ 5

2021

66

Аиша Халид, M. Газанфар Али, Тарик Майрадж Расул Хан и др.

2.4. Фрезерный станок

После термообработки был использован фрезерный станок для создания V-образного паза глу-

биной 2 мм под углом 45 град в области сварного шва в соответствии со стандартом ASTM E23.

2.5. Ультразвуковой контроль

Для измерения ультразвуковых сигналов использовался цифровой ультразвуковой дефекто-

скоп Sona Test Master Scan model-350. В данной работе применялся эхометод, поскольку он сво-

дит к минимуму подготовку поверхности и позволяет использовать для ультразвукового контро-

ля только одну сторону детали. Ультразвуковые эхоимпульсы передавались преобразователем,

эти импульсы проходили через материал образца, а принятые УЗ-сигналы передавались тем же

преобразователем.

Затухание ультразвука измеряли с помощью преобразователя продольной волны 5 МГц кон-

тактного типа. Он годится как для отправки, так и для приема ультразвуковых импульсов.

Преобразователь продольной волны также называют прямым датчиком, поскольку звуковая

волна, генерируемая преобразователем, направлена перпендикулярно поверхности.

Значение скорости для низкоуглеродистой стали было установлено на 5920 м/с. Данные были

в режиме полноволновой развертки при нулевом градусе. Чтобы уменьшить погрешности, один

и тот же оператор прикладывал постоянное давление к УЗ-датчику для всех образцов в одинако-

вых окружающих условиях.

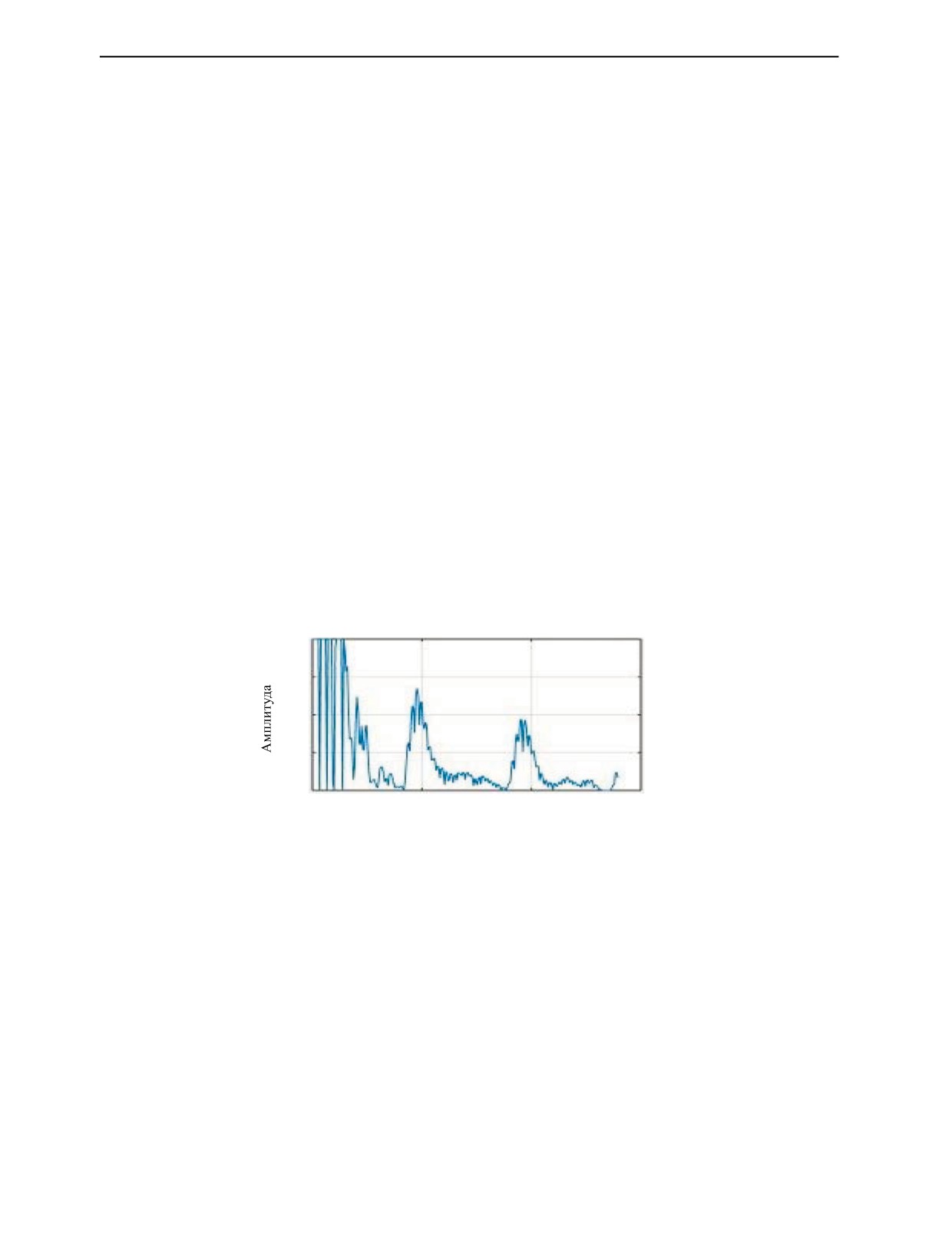

Запись результатов сканирования проводилась в виде A-сканов. A-скан — это одномерное

графическое представление, показывающее изменение амплитуды сигнала во времени. По вер-

тикальной и горизонтальной оси отложены соответственно амплитуда и время прихода

УЗ-сигнала. Полученный сигнал, отображаемый на экране, показан на рис. 1. Ультразвуковые

А-сканы были получены с использованием программного обеспечения SDMS (программное

обеспечение для Master Scan 350). MATLAB® применяли для построения УЗ-сигналов с исполь-

зованием перспективной методики обработки сигналов.

А-скан

200

100°C

150

100

50

0 0

10

20

30

Глубина, мм

Рис. 1. А-скан для 100°C.

2.6. Испытание на удар

Испытание на удар (метод разрушающего контроля, РазК) задействовали для измерения удар-

ной вязкости материала, а, особенно, способности поглощать энергию удара. Оборудование состо-

ит из маятника и шкалы. Молоток весил 300 кг, был отпущен с известной высоты. Нагрузка была

приложена к образцу с V-образным надрезом, подготовленному по стандарту ISO 179-1: 2020 [16].

Ударными испытаниями определено его сопротивление разрушению. Энергия, поглощенная

образцом до разрушения, может быть рассчитана непосредственно на шкале. Шкала показывает

предел прочности образца при определенных условиях, таких как надрез.

2.7. Преобразование Гильберта—Хуанга

Метод ПГХ была разработан для оценки нелинейных искаженных волн, а также вариаций

измеренных сигналов в нелинейных и нестационарных процессах. ПХГ включает в себя две

Дефектоскопия

№ 5

2021

Контроль и определение параметров сварной низкоуглеродистой стали E 6013...

67

основных методики обработки сигналов: разложение по эмпирическим модам (РЭМ) и анализ

спектра Гильберта. В этой работе ПГХ применялось к УЗ A-сканам, которые были получены

на образце сварного шва из низкоуглеродистой стали. На первом этапе необходимо применить

РЭМ, который раскладывает полученные сигналы на эмпирические моды (ЭМ), которые удов-

летворяют основным условиям:

количество переходов через ноль и крайние значения сигналов в данных измерений должны

быть равны или отличаться не более чем на единицу;

среднее значение огибающей сигнала, определяемой локальными максимумами и минимума-

ми, равно нулю.

Процесс просеивания использовали для получения ЭМ. Реальный сигнал во временной обла-

сти X (t) выражается уравнением:

n

X t)

=

c t)+

r t).

(1)

∑

i

n

i =1

На следующем этапе к каждой рассчитанной ЭМ применяется преобразование Гильберта (ПГ)

для анализа амплитуды и мгновенной нормированной частоты:

∞

1

c

(τ)

i

Hc t)

P

dτ

(2)

i

=

∫

π

t

−τ

-∞

На последнем этапе получают частотно-временной энергетический спектр Гильберта:

n

H

(

w,t

)

=Re∑a t)exp

j∫w t)dt

(3)

i

(

i

)

i =1

Спектр Гильберта помогает получить трехмерный график частотно-временного распреде-

ления энергии. Спектра ПГ можно увидеть на рис. 2. Как видно на графике амплитудно-вре-

менной амплитуды, большая часть энергии сосредоточена в центре частотно-временного гра-

фика ПГ в области эхосигнала от задней стенки образца. Таким образом, интересующая

область выбирается в области задней стенки, и это показывает, что энергии сосредоточены в

нормированной полосе частот от 0,1 до 0,2 по оси y и приблизительно от 11 до 14 мм по оси

x обратного эхосигнала. Энергия сконцентрирована в интересующей области для установле-

ния взаимосвязи между нагретым обработанным образцом из нержавеющей стали и энергией

ПГХ. В связи с этим было выбрано небольшое окно (длиной примерно 3 мм), сконцентриро-

ванное в области обратного эхосигнала. Этот выбор делается после оценки общего спектра в

каждом месте. Выбранные места должны быть одинаковыми для всех образцов перед выделе-

нием сигнала.

Спектр Гилберта—Хуанга

0,4

0,8

0,3

0,6

0,2

0,4

0,1

0,2

0

0 5

10

15

Глубина, мм

Рис. 2. Спектр ПГХ для 100°C.

Дефектоскопия

№ 5

2021

68

Аиша Халид, M. Газанфар Али, Тарик Майрадж Расул Хан и др.

3. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

3.1. Затухание ультразвука и ударная вязкость

Чтобы связать влияние механических свойств с результатами УЗК, был произведен расчет

затухания ультразвукового сигнала по следующей формуле:

α=

1 20logA1/A2,

(4)

d

где α — затухание ультразвука, дБ/мм; d — глубина проплавления, мм; A1/A2 — отношение ампли-

туд двух ультразвуковых волн, дБ.

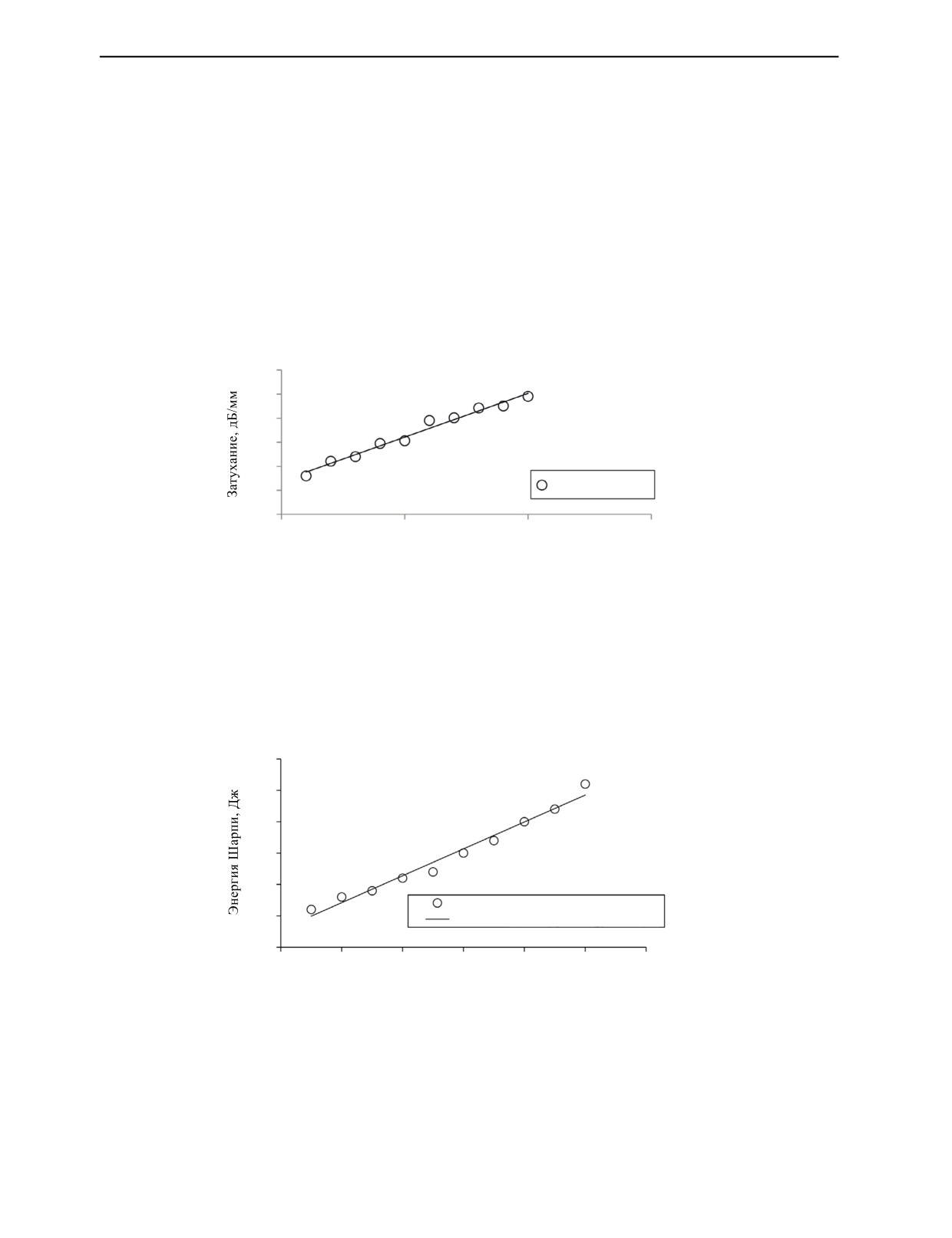

Отношение было рассчитано с использованием MatLab. Значения затухания построены в зави-

симости от температуры термообработки, что показано на рис. 3.

1,2

1

0,8

0,6

0,4

Затухание

0,2

0

0

500

1000

1500

Температура, ° С

Рис. 3. Затухание ультразвука в зависимости от температуры термообработки.

На указанном рисунке видно, что затухание УЗ-сигнала прямо пропорционально увеличивает-

ся с увеличением температуры термообработки. Это подтверждает литературные данные о том,

что размер зерна увеличивается с повышением температуры [17].

Кроме того, на рис. 4 видно, что энергия Шарпи увеличивается с увеличением температуры

термообработки, что указывает на большой размер зерна в свариваемом материале. Поэтому мате-

риал становится пластичным и требует больше энергии для разрушения.

30

25

20

15

10

Энергия Шарпи, Дж

5

Линейная (Энергия Шарпи, Дж)

0

0

200

400

600

800

1000

1200

Температура, ° С

Рис. 4. Зависимость энергии Шарпи от температуры термообработки.

Как показано на рис. 5, возрастающая зависимость связывает затуханию УЗ-сигнала и ударную

вязкость. Такая зависимость позволяет контролеру связать ударную вязкость сварного участка с

ультразвуковыми свойствами в процессе контроля.

Как показано на рис. 3—5, затухание и ударная вязкость повышаются с увеличением темпера-

туры термообработки из-за увеличения размера зерна. Установлено, что в результате термической

Дефектоскопия

№ 5

2021

Контроль и определение параметров сварной низкоуглеродистой стали E 6013...

69

1,2

1

0,8

0,6

0,4

Затухание

0,2

0

0

5

10

15

20

25

30

Ударная вязкость

Рис. 5. Зависимость между затуханием ультразвука и ударной вязкостью.

обработки размер зерна становится большим, что делает материал пластичным и увеличивает его

сопротивление разрушению [18].

Энергия Гильберта вычисляется с использованием ПГХ для УЗ-сигналов, полученных от свар-

ных образцов. Сумма всех энергий ПГХ, сосредоточенных в интересующей области, была рассчи-

тана и построена в зависимости от температур термообработки. На рис. 6 суммирование энергии

при интегрировании в интересующей области устанавливает взаимосвязь между температурой

термообработки (искусственное старение) и энергией ПГХ. Можно отметить, что энергия ПГХ

уменьшается с повышением температуры термообработки из-за большего размера зерна и, следо-

вательно, обеспечивает большее сопротивление, когда сигналы проходят через объект контроля.

Из-за изменения микроструктуры материала при увеличении температуры, а также отражения и

преломления на границах зерен, УЗ-сигналы больше поглощаются при распространении в объекте

контроля. Следовательно, можно предсказать, что уменьшение энергии ПГХ при высоких темпе-

ратурах может вызвать снижение пластичности материала с увеличением прочности и может при-

вести к пластической деформации перед разрушением [18].

15,5

14,5

13,5

Энергия ПГХ, Дж

12,5

11,5

10,5

9,5

8,5

7,5

0

200

400

600

800

1000

1200

Температура, ° С

Рис. 6. Зависимость между энергий ПГХ и температурой термообработки.

ЗАКЛЮЧЕНИЕ

В этой работе с помощью УЗК были определены механические свойства сварных образцов из

низкоуглеродистой стали, подвергнутых термообработке при различных температурах, особенно

когда объекты подвергаются различным процессам старения. Следовательно, устанавливается

корреляция между ударной вязкостью (РазК) и затуханием ультразвука (НК) сварных швов, под-

верженных старению при разных температурах. Механическое свойства материала определены

при различных температурах с помощью метода испытания по Шарпи. Оценка низкоуглеродистой

термообработанной стали после сварки проводится с использованием УЗК. Процесс термической

обработки или искусственного старения изменяет как механические свойства, так и характеристи-

Дефектоскопия

№ 5

2021

70

Аиша Халид, M. Газанфар Али, Тарик Майрадж Расул Хан и др.

ки ультразвуковых сигналов, поэтому эта предложенная взаимосвязь помогает дефектоскописту

связать ударную вязкость сварного участка с затуханием во время процедуры контроля. Работа

также направлена на получение взаимосвязи между температурой, при которой производится ста-

рение термообработанного образца и ПГХ. Наблюдается, что энергия ПГХ уменьшается с увели-

чением температуры термообработки, что является причиной крупных зерен в материале и, следо-

вательно, приводит к большему сопротивлению к распространению сигнала. Эта зависимость

также показывает, что методы НК могут использоваться для оценки механических свойств свар-

ных термически состаренных материалов и позволяет инспекторам по качеству лучше проводить

техническое обслуживание. Вышеуказанная методика эксперимента также может использоваться

для определения и сравнения других механических свойств и их корреляции путем изменения про-

цедуры термообработки, сварного материала, типа сварки, соединений и использования различ-

ных механических испытаний.

СПИСОК ЛИТЕРАТУРЫ

1. Dorbane A., Mansoor B. , Ayoub G., Shunmugas V.C., Imad A. Mechanical, Microstructural and fracture

properties of dissimilar welds produced by friction stir welding of AZ 3113 and AL 6061 // Material Science

& Engineering A. 2016. V. 651. P. 720—733. ELSEVIER.

2. Li Bo, Yufi Shen, Weiye Hu. The study of defects in Aluminum 2219-T6 thick butt friction stir welds

with the application of multiple Non Destructive testing methods // Material & Design. 2011. V. 32 (4).

P. 2073—2084

3. Fadare D.A., Fadara T.G., Akanbi O.Y. Effect of Heat Treatment on Mechanical Properties and

Microstructure of NST 37-2 Steel // Journal of Minerals & Materials Characterization & Engineering. 2011.

V. 10. No. 3. P. 299—308.

4. Khan Tariq Mairaj, Khan Sohaib Z. Assessement of material properties of AISI 316L stainless steel

using non destructive testing // Karachi. 2016. V. 31. Is. 4.

5. Srivastava Bipin Kumar. A Review oneffect of preheating and/or post weld heat treatment (PWHT) on

mechanical behaviour of ferrous metals // International Journal of Engineering Science and Technology.

2010. V. 2 (4). No. 0975—5462. P. 625—631.

6. Nanekar P.P., Shah B.K. Characterization of Material Properties by Ultrasonics // BARC Newsletter.

2004. No. 249. P. 25—36.

7. Chern E. James. An improved ultrasonic image presentation // Quantitative Non Destructive Evaluation.

1995. V. 14. P. 889—892.

8. Khan Tariq Mairaj, Maqsood A., Warraich S.A., Khalid S. Postweld Heat Treatment Characterization of

Mild Steel (E6013) Welded Areas Using Wavelet Transform of Ultrasonic Testing Signals // Journal of Testing

and Evaluation. 2018. V. 5. P. 46.

9. Khan Sohaib Z., Khan Tariq M., Joya Yasir F., Khan Muhammad A., Ahmed Sarah, Shah Aqueel.

Assessment of material properties of AISI 316L stainless steel using non-destructive testing // Nondestructive

Testing and Evaluation. 2016. P. 360—370.

10. Dragan K., Katunin A., Dziendzikowski M. Damage Identification in Aircraft Composite Structures: A

case study using various Non Destructive Testing Techniques. 2015. DOI: 10.1016/J. COMPSTRUCT

2015.02.080

12. Moura Cassio Melo. Evaluation of the Ductile to Brittle Transition Temperature in Steel Low Carbon,

Brazil: Rio De Janeiro, 2009. INIS -BR-6370.

13. Yang G., Khan T., Zhang L., Dib G., Xin J., Udpa L., Majumdar S., Udpa S., Kim J. Pre-processing

methods for eddy current data analysis using Hilbert-Huang Transform // International Journal of Applied

Electromagnetics and Mechanics. 2012. V. 39.1. P. 389—395.

14. Khan Tariq, Majumdar Shantanu, Udpa Lalita. Automated flaw detection scheme for cast austenitic

stainless steel weld specimens using Hilbert-Huang transform of ultrasonic phased array data // AIP Conference

Proceedings. 2012. V. 1430. P. 1.

15. Ali M. Ghazanfar, Warriach Saad, Khan Tariq Mairaj. Evaluation of the aging effect on mild steel

(E 6013) welded area using Hilbert Huang Transform on UT signals. Karachi: IEEE, 2016.

16. British Standards Institution. Plastics — determination of charpy impact properties. Part 1. Non-

instrumented impact test (ISO 179-1:2010). British Standards Institution, 2010.

17. Gao Weimin, Glorieux Christ. et al. Investigation of the microstructure of cast iron by laser ultrasonic

surface wave spectroscope, in material science and engineering. ELSEVIER. A313. 2001. P. 170—179.

18. Naqvi Z.A., Khan T.M.R., Ali M. Ghazanfar et al. Evaluation of heat treatment effect on impact strenght

of glass fiber-reinforced composite material using NDT technique in material performance and characterization

// ASTM. 2020. V. 9 (1). P. 72—81.

Дефектоскопия

№ 5

2021