УДК 620.179.16

ИССЛЕДОВАНИЕ ВЫЯВЛЯЕМОСТИ ПОВЕРХНОСТНЫХ ПЛОСКОСТНЫХ

ДЕФЕКТОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ С ПРИМЕНЕНИЕМ ВОЛН РЭЛЕЯ

© 2021 г. Н.П. Алешин1,2,*, Н.В. Крысько1,2,**, С.В. Скрынников3,***, А.Г. Кусый1,2,****

1Федеральное государственное автономное учреждение «Научно-учебный центр «Сварка и контроль» при

МГТУ им. Н.Э. Баумана», Россия 105005 Москва, Бауманская 2-я ул., 5, стр. 1

2Федеральное государственное бюджетное образовательное учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана (национальный

исследовательский университет)», Россия 105005 Москва, Бауманская 2-я ул., 5, стр. 1

3ПАО «Газпром», Россия 117997 Москва, ул. Наметкина, 16, ГСП-7

E-mail: *aleshin@bmstu.ru; **kryskonv@bmstu.ru; ***S.Skrynnikov@adm.gazprom.ru;

****andrei.k.166@mail.ru

Поступила в редакцию 14.04.2021; после доработки 26.04.2021

Принято к публикации 27.04.2021

Рассмотрены вопросы выявления поверхностных эксплуатационных плоскостных дефектов ультразвуковым мето-

дом неразрушающего контроля с применением поверхностных волн Рэлея, генерируемых электромагнитно-акустиче-

ским преобразователем. В работе представлены экспериментальные исследования выявляемости плоскостных дефек-

тов, которые имитировались искусственным отражателем типа «паз» с различным раскрытием, глубиной и углом

наклона. Построены зависимости амплитуды сигнала от перечисленных параметров и оценен их характер. Определены

оптимальные амплитудные модели для построения кривых вероятности выявления дефектов (PoD). Сделан вывод о

минимальных размерах плоскостного дефекта эксплуатационного типа, выявляемого рассматриваемым методом с веро-

ятностью 90 % с учетом доверительного интервала 95 %.

Ключевые слова: поверхностные дефекты, коррозия, трещина, ультразвуковой контроль, электромагнитно-акустиче-

ский преобразователь, вероятность выявления дефектов.

DOI: 10.31857/S0130308221060038

ВВЕДЕНИЕ

В Российской Федерации существует и продолжает развиваться большое количество объектов

трубопроводного транспорта. Анализ литературных данных, например, материалов статей [1―4],

показывает, что на этих объектах среди дефектов металла эксплуатационного происхождения наи-

большую часть обычно составляют поверхностные коррозионные повреждения, возникающие под

воздействием продукта или внешней среды. Такие дефекты можно разделить на плоскостные,

например, стресс-коррозионные трещины, и объемные ― местная коррозия (питинги, свищи и

т.д.) [5]. Для обеспечения длительной безопасной эксплуатации оборудования, трубопроводов,

других сооружений в настоящее время актуально развитие технологий диагностирования с при-

менением методов ультразвуковой дефектоскопии.

Рассеяние ультразвуковых волн на объемных дефектах происходит в более широком диапазоне

углов по сравнению с рассеянием на аналогичных по апертуре плоскостных дефектах.

Соответственно, амплитуда сигнала от объемного дефекта чаще всего существенно меньше той,

которая принималась бы в этом же направлении от плоскостного дефекта при его оптимальной

ориентации. В работе [6] проведено исследование выявляемости поверхностных объемных дефек-

тов при ультразвуковом контроле с применением волн Рэлея, генерируемых электромагнитно-аку-

стическим преобразователем. В настоящей статье рассматривается применение волн Рэлея, воз-

буждаемых аналогичным образом, для обеспечения выявляемости плоскостных дефектов в зави-

симости от глубины, ширины раскрытия и угла наклона, а также возможность классификации

дефектов на плоскостные и объемные по результатам такого контроля.

В качестве модели плоскостного дефекта, выходящего на поверхность, используется поверх-

ностный паз, выполненный электроэррозионным способом. Известно, что такие дефекты можно

выявлять с помощью волны Релея [7]. В работах [8―10] исследовалось взаимодействие поверх-

ностных волн с несовершенствами поверхности типа «щель», «полуцилиндрическая выемка» и

«клин», были получены зависимости коэффициента прохождения и отражения от размеров указан-

ных моделей дефектов. Однако для практического применения полученных решений существуют

ограничения, связанные с тем, что при возбуждении волны Релея пьезопреобразователем, для

обеспечения акустического контакта, поверхность металла необходимо смачивать жидкостью,

Исследование выявляемости поверхностных плоскостных дефектов...

27

которая в процессе проведения контроля неизбежно попадает в область между передней гранью

преобразователя и выявляемым дефектом. При этом ультразвуковые волны, не достигнув дефекта,

частично проникают в жидкость, рассеиваются на ее неоднородностях, и в результате на преоб-

разователь приходят множественные шумы, которые могут полностью экранировать сигнал от

дефекта.

Известно, что от создающего шумы неоднородного слоя контактирующей жидкости можно

избавиться, если для ввода ультразвука в металл вместо пьезопреобразователей использовать

электромагнитно-акустические преобразователи (ЭМАП). Например, применительно к толщино-

метрии такой опыт описан в работах [11, 12]. Известен также опыт использования ЭМАП для

наклонного ввода в металл объемных волн [13] и волн Релея [14, 15].

В связи с вышесказанным представляется интерес использовать релеевские волны, возбужда-

емые ЭМАП, для выявления выходящих на поверхность металла плоскостных дефектов. Данный

вариант ультразвукового контроля требует дополнительных исследований, т. к. в литературных

данных не удалось обнаружить достоверную информацию о зависимости параметров принимае-

мого сигнала от глубины, ширины и угла наклона локального плоскостного дефекта коррозионно-

го происхождения.

МЕТОДИКА ПРОВЕДЕНИЯ ИССЛЕДОВАНИЙ

Исследования проводили с использованием конфигурируемого блока дефектоскопической

электроники Sonaflex [16], к которому был подключен ЭМАП, излучающий рэлеевские волны, с

центральной частотой 1 МГц. Для позиционирования ЭМАП на образце с искусственными дефек-

тами применялось то же устройство, что и в работе [6].

Исследования проведены на образцах трех типов из низкоуглеродистой стали при чистоте

поверхности образцов не хуже, чем Rz 20. В образцах электроэрозионным способом выполнены

пазы, имитирующие плоскостные дефекты:

образцы первого типа с вертикальными пазами раскрытием 0,15 мм, глубиной 0,1; 0,2; 0,3; 0,4;

0,5; 0,6; 0,7; 0,75; 1,0; 1,5; 2,0; 2,5; 3,0; 4,0 мм ― для оценки влияния глубины паза на амплитуду

эхосигнала;

образцы второго типа с вертикальными пазами глубиной 0,5 мм, раскрытием 0,15; 0,25; 0,5;

0,75; 1,0; 1,5 мм ― для оценки влияния раскрытия паза на амплитуду эхосигнала;

образцы третьего типа с пазами раскрытием 0,15 мм, глубиной 0,5 мм, углом наклона к поверх-

ности образца 15; 30; 45; 60; 75; 90° — для оценки влияния этого угла на амплитуду эхосигнала;

на данных образцах измерения проводили с двух сторон: при наклоне пазов в сторону преобразо-

вателя и от него.

Выбор минимальных значений раскрытия и глубины пазов выполнен в соответствии с уровня-

ми чувствительности, при которых должно обеспечиваться выявление дефектов. Максимальные

значения глубины пазов определены так, чтобы она несколько превышала расчетную глубину про-

никновения волны Релея в металл на используемой частоте. Наконец, угол наклона пазов выбран

максимально широким ― от практически параллельных поверхности образцов до перпендикуляр-

ных ей.

Фотография одного из образцов с вертикальными пазами показана на рис. 1.

Рис. 1. Фотография образца с поверхностными пазами.

Дефектоскопия

№ 6

2021

28

Н.П. Алешин, Н.В. Крысько, С.В. Скрынников, А.Г. Кусый

ЭМАП

Направления распространения

ультразвуковых поверхностных волн

Угол наклона паза

Электроэрозионный паз

Рис. 2. Схема измерения. Установка ЭМАП на образец.

Схема излучения—приема волны Релея с помощью ЭМАП показана на рис. 2. С целью исклю-

чения влияния затухания на результаты измерений расстояние от передней грани ЭМАП до паза

вдоль поверхности образца выбиралось постоянным, причем оно было минимальным настолько,

чтобы отраженный от паза сигнал уверенно разрешался на А-скане от зондирующего импульса.

С учетом изменения ширины раскрытия пазов разница между временем прихода эхосигналов от

различных пазов не превышала 1 мкс.

Основной объем измерений выполнен при непосредственном контакте ЭМАП с поверхностью

образов, причем акустическая ось преобразователя ориентировалась перпендикулярно плоскости

поверхности вертикальных пазов. Однако дополнительно было исследовано влияние угла пово-

рота ЭМАП относительно дефекта и величины зазора между преобразователем и поверхностью

объекта контроля на амплитуду регистрируемого эхосигнала от пазов. Эти последние серии изме-

рений выполнены на образце с пазом глубиной 1 мм и раскрытием 0,15 мм.

Для определения влияния угла поворота ЭМАП поворачивался в оснастке относительно своей

оси с шагом в 1°. При каждом повороте производилась фиксация уровня амплитуды эхосигнала.

Поворот ЭМАП осуществлялся до тех пор, пока уровень амплитуды эхосигнала не понижался до

уровня шумов.

Для определения влияния величины зазора ЭМАП поднимался в оснастке относительно

поверхности исследуемого образца с шагом 0,1 мм. При каждом подъеме производилась фиксация

уровня амплитуды эхосигнала. Подъем ЭМАП осуществлялся до тех пор, пока уровень амплитуды

эхосигнала не понижался до уровня шумов.

РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТОВ И ИХ ОБСУЖДЕНИЕ

Для определения уровня шумов было произведено 50 измерений на бездефектном участке

образцов. Для данной выборки определялось наилучшее распределение по информационному

критерию Акаике и Байесовскому критерию [17]. В результате наиболее подходящим распределе-

нием оказалось нормальное. За уровень шумов был принят 95 % квантиль нормального распреде-

ления, который при выбранной настройке оборудования составил -41,6 дБ. При этом вероятность

ложного срабатывания не превышает 5 % [6].

Зависимость амплитуды эхосигнала от угла поворота преобразователя представлена на рис. 3а,

из которого видно, что поворот преобразователя на 10,8° приводил к падению амплитуды эхосиг-

нала на 6 дБ. Зависимость соотношения амплитуды эхосигнала от зазора между ЭМАП и поверх-

ностью объекта контроля представлена на рис. 3б: увеличение зазора между ЭМАП и поверхно-

стью объекта контроля на 1,27 мм приводило к падению амплитуды эхосигнала на 6 дБ.

Дефектоскопия

№ 6

2021

Исследование выявляемости поверхностных плоскостных дефектов...

29

а

б

40

40

35

35

30

30

25

25

20

20

15

15

10

10

5

5

0

00

5

10

15

20

25

30

35

40

0,0 0,2 0,4 0,6 0,8 1,0 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,6

Угол поворота преобразователя,°

Зазор, мм

Рис. 3. Зависимость соотношения амплитуды сигнала относительно уровня шумов от: угла поворота преобразовате-

ля (а), зазора между ЭМАП и поверхностью объекта контроля (б).

При этом небольшие углы поворота ЭМАП в пределах до 3—4° и небольшие зазоры до

0,2―0,3 мм практически не сказывались на амплитуде принимаемого эхосигнала.

Этот вывод важен для практического использования ЭМАП, поскольку очевидно, что при кон-

троле реальных изделий исключить люфты и малые отклонения преобразователя от расчетного

положения практически невозможно.

Далее рассмотрим влияние значения глубины пазов на амплитуды принимаемых сигналов. Из

рис. 4а видно, что зависимость отношения полезный сигнал/шум от глубины поверхностного паза

линейная, если глубина паза не превышает ориентировочно 1,0 мм. При дальнейшем увеличении

глубины паза амплитуда сигнала выходит в насыщение, поскольку глубина проникновения реле-

евской волны в металл обычно ограничена длиной волны. На рис. 4б представлена линейная зави-

симость отношения полезный сигнал/шум от глубины поверхностного паза для значений глубин,

меньших 1,0 мм. Рассчитанный коэффициент корреляции r2 составляет 0,87, что соответствует

сильной линейной зависимости.

а

б

40

40

38

38

36

36

34

34

32

32

30

30

28

28

26

26

24

24

22

22

20

20

18

18

16

16

0,0

0,5

1,0

1,5

2,0

2,5

3,0

3,5

4,0

0,0

0,2

0,4

0,6

0,8

1,0

1,2

Глубина паза, мм

Глубина паза, мм

Рис. 4. Отношение амплитуда сигнала/уровень шумов при изменении глубины паза: полный диапазон глубин (а), диа-

пазон глубин до 1,0 мм (б).

На рис. 5 представлены результаты измерения отношения амплитуды эхосигнала к уровню

шумов при изменении ширины паза. Видно, что в данном случае какая-либо зависимость не про-

Дефектоскопия

№ 6

2021

30

Н.П. Алешин, Н.В. Крысько, С.В. Скрынников, А.Г. Кусый

36

35

34

33

32

31

0,0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

1,6

Ширина паза, мм

Рис. 5. Отношение амплитуда сигнала/уровень шумов при изменении ширины паза.

сматривается, что подтверждает известный факт о том, что для трещин (пазов) достаточно боль-

шого раскрытия, например, от 0,15 мм, как в рассматриваемых экспериментах, ширина раскрытия

дефекта не оказывает существенного влияния на амплитуду ультразвукового эхосигнала.

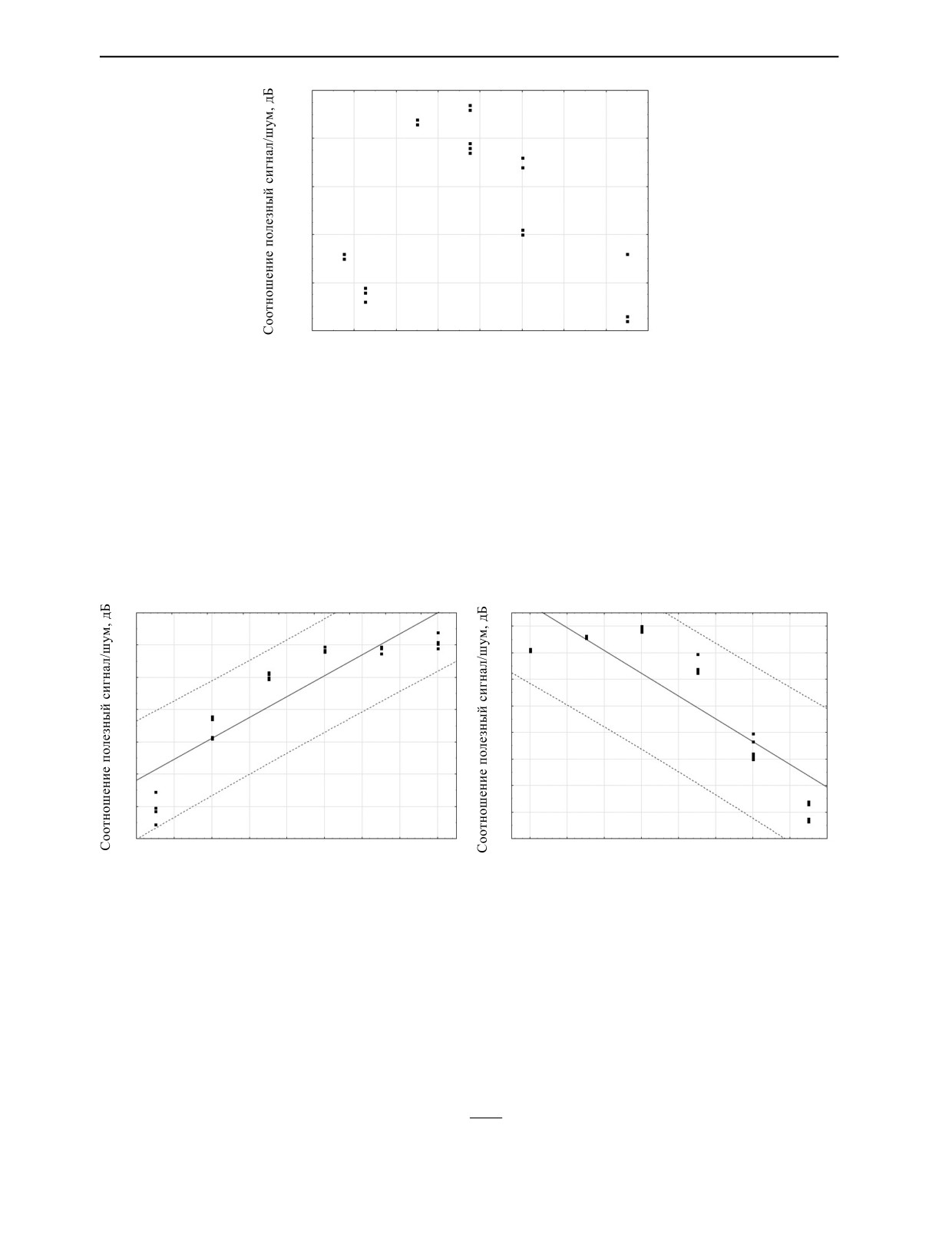

Зависимости соотношения амплитуды эхосигнала относительно уровня шумов от угла наклона

паза показаны на рис. 6. Анализ этих данных показал, что имеет место сильная линейная зависи-

мость амплитуды сигнала от угла наклона паза: коэффициент корреляции r2 равен 0,81 для углов

наклона от 15 до 90° (рис. 6а) и равен 0,73 для углов наклона от 90 до 165° (рис. 6б).

а

б

34

34

32

32

30

30

28

28

26

26

24

24

22

22

20

20

18

10

20

30

40

50

60

70

80

90

90

100

110

120

130

140

150

160

170

Угол наклона паза,°

Угол наклона паза,°

Рис. 6. Отношение амплитуда сигнала/уровень шумов при изменении угла наклона паза: от 15 до 90° (а); от 90

до 165° (б).

Для зависимостей амплитуд сигналов от глубины и наклона паза можно построить кривые

вероятности выявления дефектов, основываясь на линейных моделях — кривые PoD (Probability

of Detection) [18].

Для этого с учетом определенного уровня шумов и графиков на рис. 4б и 6 необходимо было

выбрать наиболее подходящую из четырех моделей: â vs.a, â vs.log(a), log(â) vs.a или log(â)

vs.log(a). Согласно [19], для выбора модели линейной регрессии можно воспользоваться критери-

ями Акаике (AIC) и Байеса (BIC), которые для данного случая вычисляются по формулам:

SSE

AIC

=

n⋅ln

+2k,

(1)

n

Дефектоскопия

№ 6

2021

Исследование выявляемости поверхностных плоскостных дефектов...

31

SSE

BIC

=

n⋅ln

+2k

⋅ln(n),

(2)

n

n

где

SSE

=∑

(

y - y

)2

— сумма квадратов ошибок; k — число параметров модели, n — объем

i

i

i=1

выборки.

Рассчитанные значения критериев AIC и BIC для зависимостей амплитуды сигналов от глуби-

ны и угла наклона паза для различных PoD моделей приведены в табл. 1—3 соответственно.

Таблица

1

Определение наиболее подходящей модели для зависимости амплитуды сигнала от глубины паза

Модель PoD

AIC

BIC

â vs.a

71,97

77,39

â vs.log(a)

-32,95

-27,53

log(â) vs.a

-199,77

-194,35

log(â) vs.log(a)

-282,01

-276,59

Таблица

2

Определение наиболее подходящей модели для зависимости амплитуды сигнала от угла наклона паза

от 15 до 90°

Модель PoD

AIC

BIC

â vs.a

35,36

39,57

â vs.log(a)

-3,2

1,01

log(â) vs.a

-157,87

-153,67

log(â) vs.log(a)

-193,87

-189,66

Таблица

3

Определение наиболее подходящей модели для зависимости амплитуды сигнала от угла наклона паза

от 90 до 165°

Модель PoD

AIC

BIC

â vs.a

64,19

68,39

â vs.log(a)

71,92

76,12

log(â) vs.a

-131,01

-126,81

log(â) vs.log(a)

-123,46

-119,26

Модель log(â) vs.log(a) имеет наименьшие значения AIC и BIC для зависимостей амплитуды

сигнала от глубины и угла наклона паза от 15 до 90°. Для зависимости амплитуды сигнала от угла

наклона паза от 90 до 165° лучшей моделью по критериям AIC и BIC является log(â) vs.a.

Кривые PoD для указанных зависимостей были построены в программном обеспечении

mh1823 [20] и приведены на рис. 7а—в.

В качестве уровня принятия решений использовано значение отношения полезный сигнал/

шум, при котором вероятность ложного срабатывания не превышает 1%. Это соотношение соста-

вило 17 дБ для расчетов по глубине паза, 20 дБ для расчетов по углу наклона паза в диапазоне от

15 до 90° и 19 дБ для расчетов по углу наклона паза в диапазоне от 90 до 165°.

Из рис. 7 видно, что с вероятностью 90 % с учетом доверительного интервала 95 % размеры

минимального поверхностного паза, имитирующего выходящий на поверхность протяженный

плоскостной дефект коррозионного происхождения, который выявляется ЭМАП, излучающим

рэлеевские волны на частоте 1 МГц, равны: глубина 0.1 мм, минимальный угол наклона 12°, а

максимальный — 156°.

Дефектоскопия

№ 6

2021

32

Н.П. Алешин, Н.В. Крысько, С.В. Скрынников, А.Г. Кусый

а

б

1,0

1,0

0,9

0,9

0,8

0,8

0,7

0,7

0,6

0,6

0,5

0,5

0,4

0,4

0,3

Кривая PoD

0,3

Кривая PoD

95 % доверительный

0,2

0,2

интервал

95 % доверительный

интервал

0,1

0,1

0,0

0,0

0,04

0,06

0,08

0,10

0,12

4

6

8

10

12

14

16

Глубина паза, мм

Угол наклона паза, °

в

1,0

0,9

0,8

0,7

0,6

0,5

0,4

0,3

Кривая PoD

0,2

95 % доверительный

0,1

интервал

0,0

100

150

200

250

Угол наклона паза, °

Рис. 7. Кривые вероятности выявления в зависимости от глубины паза (а), от угла наклона паза от 15 до 90° (б) и от

наклона паза от 90 до 165° (в).

Имея в виду, что в данном случае скорость релеевской волны в стали составляет ориентиро-

вочно 3,0·103 м/с, то длина этой волны составляет λ ≈ 3 мм. Тогда в условиях проведенного экс-

перимента получим, что с вероятностью не менее 90 % релеевская волна, излучаемая электро-

магнитно-акустическим преобразователем, позволяет уверенно выявлять выходящие на поверх-

ность протяженные плоскостные дефекты глубиной ориентировочно 0,03λ или минимальным

углом наклона 12°, а максимальным — 156°. При этом монотонные характер роста амплитуды

эхосигнала от паза при росте глубины паза позволяет сделать вывод о возможности оценки раз-

мера (глубины) паза по амплитуде принятого сигнала. Однако следует иметь в виду, что для

такой оценки необходимо предварительно убедиться в том, что оценивается размер (глубина)

плоскостного дефекта.

В связи с этим целесообразно сравнить выявляемость плоскостных и объемных дефектов по

рассматриваемой схеме. Для этого на рис. 8 обобщены результаты, приведенные в настоящей ста-

тье для амплитуд сигналов, отраженных от плоскостных дефектов, и результаты, описанные в

работе [6] для амплитуд сигналов, отраженных от объемных дефектов, выходящих на поверхность.

Как и следует ожидать, амплитуда сигналов, отраженных от пазов, больше, чем амплитуда

сигналов, отраженных от сверлений аналогичного размера. Однако области амплитудных значе-

ний для дефектов этих двух типов перекрывают друг друга приблизительно на 17 дБ. Поэтому

Дефектоскопия

№ 6

2021

Исследование выявляемости поверхностных плоскостных дефектов...

33

39

36

33

30

27

24

21

18

Глубина сверления, мм

Ширина паза, мм

15

Угол наклона паза,°

Глубина сверления, мм

Диаметр сверления, мм

12

Диаметр

Глубина

Глубина

Ширина

Угол наклона

сверления, мм

сверления, мм

паза, мм

паза, мм

паза,°

Рис. 8. Обобщенные результаты по всем проделанным измерениям.

попытка классифицировать тип дефекта только по амплитудному признаку приводит к неодно-

значности при интерпретации типа дефекта. Для оценки размера (глубины) дефекта по амплитуд-

ному признаку необходимо предварительно отнести его к какому-либо конкретному классу: пло-

скостным или объемным дефектам.

ЗАКЛЮЧЕНИЕ

Выполнено экспериментальное исследование выявляемости поверхностных пазов, имитирую-

щих выходящие на поверхность протяженные плоскостные дефекты, с помощью ЭМАП, излуча-

ющего рэлеевские волны. Измерения проведены на специально подготовленных образцах из низ-

коуглеродистой стали с поверхностными пазами, имеющими переменную глубину и угол наклона

при чистоте поверхности образцов не хуже, чем Rz 20.

Определено влияние угла поворота ЭМАП и величина зазора между ЭМАП и поверхностью

объекта контроля на амплитуду эхосигнала от поверхностного паза. Установлено, что поворот

преобразователя на 10,8° приводит к падению амплитуды эхосигнала на 6 дБ, и увеличение зазо-

ра между ЭМАП и поверхностью объекта контроля на 1,27 мм приводит к падению амплитуды

эхосигнала на 6 дБ. При этом небольшие углы поворота ЭМАП в пределах до 3—4° и небольшие

зазоры до 0,2—0,3 мм практически не сказывались на амплитуде принимаемого эхосигнала.

Установлено, что при выявлении пазов волной Релея с использованием рассмотренного ЭМАП

на частоте 1 МГц между амплитудой принятого сигнала и глубиной паза до 1,0 мм имеет место

сильная линейная зависимость с коэффициентом корреляции r2 = 0,87. Так же присутствует силь-

ная линейная зависимость между амплитудой принятого сигнала и углом наклона поверхностного

паза в диапазонах от 15 до 90° и от 90 до 165° с коэффициентами корреляции r2 = 0,81 и r2 = 0,73

соответственно.

Используя информационные критерии Акаике (AIC) и Байеса (BIC) для построения кри-

вых вероятности (PoD) выявления плоскостных дефектов типа «паз», установлено, что в усло-

виях проведенных измерений с вероятностью 90 % с доверительным интервалом 95 % мини-

мальный протяженный плоскостной дефект коррозионного происхождения, который выявля-

ется ЭМАП, излучающим рэлеевские волны, имеет ориентировочно глубину 0,03λ или мини-

мальный углом наклона 12°, а максимальный — 156°. Например, на частоте 1 МГц это соот-

ветствует поверхностному пазу глубиной 0,1 мм или минимальным углом наклона 12°, а мак-

симальным — 156°.

Дефектоскопия

№ 6

2021

34

Н.П. Алешин, Н.В. Крысько, С.В. Скрынников, А.Г. Кусый

Приведенные результаты показывают, что электромагнитно-акустические преобразователи,

создающие волну Релея, можно использовать для выявления моделей плоскостных дефектов кор-

розионного происхождения минимальной глубиной от 0,1 мм. Для получения данных о выявлении

реальных дефектов целесообразно провести аналогичное исследование соответствующих образ-

цов металла, например, фрагментов трубопроводов со стресс-коррозионными трещинами.

СПИСОК ЛИТЕРАТУРЫ

1. Давыдова Д.Г. Дефекты технологических трубопроводов: типология, оценка влияния на эксплу-

атацию // Промбезопасность-Приуралье. 2012. № 8. С. 24―28.

2. Ерехинский Б.А., Маслаков С.В., Шустов Н.И., Митрофанов А.В., Барышев С.Н., Заряев М.Ю.,

Кравцов А.В., Егоров С.В. Растрескивание металла задвижек фонтанной арматуры газодобывающих

скважин северных месторождений // Территория Нефтегаз. 2014. № 2. С. 31―36.

3. Сафина И.С., Каузова П.А., Гущин Д.А. Оценка технического состояния резервуаров вертикаль-

ных стальных // ТехНадзор. 2016. № 3 (112). С. 39―42.

4. Бутусов Д.С., Егоров С.И., Завьялов А.П., Ляпичев Д.М. Коррозионное растрескивание под напря-

жением газопроводов / Учебное пособие. М.: Издательский центр РГУ нефти и газа имени

И.М. Губкина, 2015. 80 с.

5. Калиниченко Н.П., Васильева М.А. Атлас дефектов сварных соединений и основного металла:

учебно-методическое пособие. Томск: Изд-во Томского политехнического университета, 2006. С. 55.

6. Алешин Н.П., Крысько Н.В., Кусый А.Г., Скрынников С.В., Могильнер Л.Ю. Исследование выяв-

ляемости поверхностных объемных дефектов при ультразвуковом контроле с применением волн Рэлея,

генерируемых электромагнитно-акустическим преобразователем // Дефектоскопия.

2021.

№ 5.

C. 13―21.

7. Викторов И.А. Звуковые поверхностные волны в твердых телах. М.: Наука, 1981. 288 с.

8. Викторов И.А. О влиянии несовершенств поверхности на распространение рэлеевских волн //

Докл. АН СССР. 1958. Т. 119. № 3. С. 463―465.

9. Дымкин Г.Я., Максимов А.В. Исследование отражения релеевских волн от подповерхностных

дефектов // Дефектоскопия. 1988. № 3. С. 93―94.

10. Лохов В.П. Исследование дифракции волн Релея на ребре трещины // Дефектоскопия. 1989.

№ 3. С. 39―47.

11. Разыграев Н.П., Разыграев А.Н., Пономарев С.Н., Безлюдько Г.Я., Миховски М., Мирчев Й.

Исследование технологии ультразвукового контроля толщины ЭМА методом // Дефектоскопия. 2010.

№ 6. С 60―80.

13. Луценко Г.Г. К вопросу о наклонном излучении объемных сдвиговых волн электромагнитно-

акустическим преобразователем // Дефектоскопия. 2001. № 10. С. 36―47.

14. Алешин Н.П., Крысько Н.В., Щипаков Н.А., Могильнер Л.Ю. Оптимизация параметров механи-

зированного ультразвукового контроля протяженных сварных швов // Наука и технологии трубопровод-

ного транспорта нефти и нефтепродуктов. 2020. Т. 10. № 3. С. 574 ―585.

15. Алешин Н.П., Сыркин М.М., Григорьев М.В., Козлов Д.М. Автоматизированный сканер-дефекто-

скоп «Автокон-ЭМА-МГТУ» // Сварка и диагностика. 2009. № 4. С. 28―31.

26.01.2021).

17. Gourieroux C., Monfor A. Statistics and Econometric Models. V. 2. Testing, Confidence Regions,

Model Selection and Asymptotic Theory, Cambridge, UK: Cambridge University Press, 1995. 526 p.

pdf [дата обращения: 26.01.2021].

19. Gordon Rachel A. Applied statistics for the social and health sciences. New York. USA: Routledge,

2012. 742 p.

Дефектоскопия

№ 6

2021