Тепловые методы

УДК 620.179.13

РАЗВИТИЕ ВИБРОТЕРМОГРАФИИ КАК МЕТОДА НЕРАЗРУШАЮЩЕГО

КОНТРОЛЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ПРИНУДИТЕЛЬНЫХ МЕХАНИЧЕСКИХ

ВИБРАЦИЙ

© 2021 г. С.В. Дубинский1, Е.А. Казьмин1, И.Е. Ковалев1, А.Б. Корнилов1,*, Г.А. Корнилов1,

В.М. Костенко1, А.А. Чернявский1

1Федеральное государственное унитарное предприятие «Центральный аэрогидродинамический институт

им. проф. Н.Е. Жуковского» (ФГУП «ЦАГИ» им. проф. Н.Е. Жуковского),

Россия 140180 Московская обл., г. Жуковский, 1

*E-mail: andrey.kornilov@tsagi.ru

Поступила в редакцию 05.03.2021; после доработки 22.04.2021

Принята к публикации 23.04.2021

Одним из перспективных методов теплового неразрушающего контроля изделий из полимерных конструкционных

материалов (ПКМ) является вибротермография, когда тепловое возбуждение объекта производится с помощью механи-

ческих вибраций звуковой или ультразвуковой частоты, а контроль изменения температурного поля объекта осуществля-

ется методами термографии. В работе рассмотрена методика испытаний и приведены результаты термографических

исследований при проведении вибрационных прочностных испытаний изделий из ПКМ с ударными повреждениями.

Ключевые слова: полимерные композиционные материалы, стенд, вибротермография, ударное повреждение, вибра-

ция, расслоение, трещина, разрушение, тепловой неразрушающий контроль, термография, испытание, термограмма, тер-

мопрофилограмма, активатор, частота, колебание.

DOI: 10.31857/S013030822106004X

ВВЕДЕНИЕ

Проблема возникновения и развития дефектов в конструкциях из полимерных композицион-

ных материалов (ПКМ), связанных с технологическими несовершенствами и случайными эксплуа-

тационными воздействиями [1—3], требует отработки и внедрения новых методов неразрушающе-

го контроля. В настоящее время получил широкое развитие неразрушающий контроль изделий из

ПКМ с использованием методов активной термографии, в рамках которого нагрев контролируемой

поверхности осуществляется с помощью различных внешних источников энергетического нагру-

жения. При таком подходе решается широкий круг задач по обнаружению и измерению характери-

стик дефектов и повреждений различного рода [4, 5].

Однако в ряде случаев необходимо не только обнаружить дефект или повреждение, но и иссле-

довать процесс их возникновения и дальнейшего развития при переменных нагрузках с определе-

нием прочностных характеристик изделия. С этой целью получило развитие другое направление

активной термографии, когда в качестве энергетического активатора возникающего информацион-

ного теплового поля исследуемого объекта выступают термомеханические процессы, происходя-

щие при его прочностных испытаниях. Так, в работах [6—9] приведены результаты таких иссле-

дований применительно к прочностным испытаниям изделия на удар, растяжение и изгиб. В этом

случае термография приобретает двойное функциональное назначение: во-первых, как пассивный

онлайн-контроль развития теплового поля сложной поверхности различных типов образцов для

идентификации происхождения и распространения повреждений, во-вторых, как активный нераз-

рушающий метод оценки полученных повреждений после механических воздействий.

Одним из актуальных применений активной термографии, а точнее ее составной части — ви-

бротермографии, является неразрушающий контроль процесса возникновения и развития повреж-

дений при вибрационных механических испытаниях изделий из ПКМ, проходящих при различных

параметрах вибраций для оценки характеристик прочности и остаточного ресурса объектов.

Развитие вибротермографии связано с использованием принудительных контактных и бескон-

тактных акустических вибраций в полосе основных резонансных частот контролируемого объекта

[10], когда наиболее эффективно осуществляется тепловая стимуляция изделия с реально имею-

щимися повреждениями и дополнительно возникающими при нагрузке внутренними дефектами.

Исходя из характерных размеров трещин в образце из ПКМ, резонансные частоты вибраций

для эффективного обнаружения таких дефектов должны составлять 10—100 кГц. В то же время

36

С.В. Дубинский, Е.А. Казьмин, И.Е. Ковалев и др.

частота механических вибраций, приводящих к резонансу испытуемого изделия, установленного

на вибростенде, значительно меньше. Данный диссонанс частот вносит определенные сложности

в методику проведения неразрушающего контроля при вибрационных испытаниях. По-видимому,

в этом случае должен быть реализован метод на основе синтеза акустических вибраций, создава-

емых в ходе прочностных испытаний, и вибраций, наиболее эффективных для обнаружения вну-

тренних дефектов. Дополнительный источник вибрационного нагружения контролируемых изде-

лий должен функционировать в широкой полосе частот колебаний, перекрывающих все резонанс-

ные частоты возможных внутренних дефектов. Однако такая система будет достаточно сложной,

поскольку потребуется использование нескольких технических средств, функционирующих на

различных физических принципах.

В связи с этим, первым шагом исследований стало проведение совместных прочностных и де-

фектоскопических испытаний с использованием только низкочастотных вибраций, что позволит

выявить достоинства и недостатки при корреляции метода прочностных испытаний с методом ви-

бротермографического неразрушающего контроля, а также определить дальнейшие пути развития

последнего в части применения дополнительного виброактиватора.

В рамках данной работы были решены следующие задачи:

создание экспериментальной установки вибротермографии изделий из полимерных конструк-

ционных материалов с использованием принудительных механических вибраций;

разработка методики определения теплового поля образца при вибрациях, причем с определе-

нием момента его разрушения;

экспериментальные исследования и анализ результатов.

1. ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

Для проведения вибротермографических исследований была создана экспериментальная

установка на основе электродинамического стенда ВЭДС-400 (рис. 1), который предназначен для

проведения прочностных испытаний изделий на воздействие однокомпонентной гармонической

вибрации в вертикальном направлении и испытаний на вибропрочность и виброустойчивость.

Вибростенд обеспечивает создание, измерение и автоматическое поддержание вибрационных ко-

лебаний в заданном диапазоне частот, ускорений и амплитуд, для чего в различных местах образца

установлены вибро- и тензодатчики.

1

5

4

6

2

3

Рис. 1. Схема экспериментальной установки:

1 — тепловизор; 2 — компьютер; 3 — вибростенд; 4 — образец; 5 — место ударного повреждения; 6 — тензо- и вибродатчики.

Объектом исследований являлись углепластиковые соединения

«обшивка-стрингер»

(«Т-образцы»), которые традиционно используются при решении некоторых задач прочности в

качестве представительных образцов [11—15]. Обшивка и стрингер Т-образцов состояли из 9 сло-

ев препрега HexPly на основе углеродного волокна (M21/34%/UD194/IMA, верхний индекс «c») и

Дефектоскопия

№ 6

2021

Развитие вибротермографии как метода неразрушающего контроля изделий...

37

одного слоя на основе стеклянного волокна (M21/45%/120, верхний индекс «g»), причем с одинако-

вой схемой укладки (0°g, ±45°с, 0°с, 90°с, 0°с, 0°с, ±45°с). Жгут в корне ребра выполнен из углеленты

M21/34%/UD194/IMA. Механические свойства монослоя для этих материалов приведены в табл. 1.

Таблица

1

Механические свойства монослоя материалов

Характеристики

Модуль

Модуль

№

Материал

Коэффициент

Модуль

упругости при

упругости

Плотность,

Пуассона

сдвига G12,

растяжении 0°

при растяжении

кг/м3

υ12

ГПа

E11, ГПа

90° E22, ГПа

Углеволокно

1

M21/34%/UD194/IMA

162,0

9,3

0,33

5,4

1580

Стекловолокно

2

28,6

8,7

0,33

3,1

1770

M21/45%/120

Ударные повреждения Т-образцов с различной энергией удара производились копром Instron

CEAST 9350 с ударником диаметром 25 мм в центр образца по оси стрингера.

Температурное поле Т-образца в процессе вибраций регистрировали тепловизором SC7700М,

расположенным над образцом под 45° так, чтобы одновременно визировать обшивку и ребро

стрингера (см. рис. 1). Рабочий спектральный диапазон тепловизора — 3,7—4,8 мкм, частота

съемки — до 117 Гц в режиме полного кадра. Охлаждаемая фотоприемная матрица размером

640×512 пкс обеспечивает высокую температурную чувствительность NETD = 0,018 К. Про-

граммное обеспечение тепловизора позволяет проводить временную и пространственную циф-

ровую обработку данных на современном уровне.

Достоинством разработанной экспериментальной установки является то обстоятельство, что

она обеспечивает синхронность проведения теплового неразрушающего контроля исследуемых

образцов с их вибрационными прочностными испытаниями при полном контроле характеристик

вибраций соответствующими датчиками.

2. МЕТОДИКА И РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

Для отработки методики вибротермографии использовали Т-образцы с повреждениями от

ударов 5 и 20 Дж. На обоих образцах был проведен входной неразрушающий ультразвуковой

контроль, который показал наличие дефекта размерами 6×6 мм2 для образца с ударом 5 Дж и

20×12 мм2 для образца с ударом 20 Дж.

В ходе виброиспытаний также была осуществлена периодическая проверка на предмет роста

дефектов в образцах методом УЗК, однако, как оказалось, для данного типа дефекта этот метод не-

применим. Так, у образца с ударным повреждением 5 Дж при наработках порядка 106 циклов, а у

образца с ударным повреждением 20 Дж — порядка 105 циклов был визуально обнаружен выход

трещины на торцы образца, при этом обнаружить изменения размеров дефекта методом УЗК не

удалось. Это связано с тем, что дефект от ударного воздействия в рассматриваемом случае распро-

страняется по радиусному переходу «обшивка—стрингер», в котором, в силу его неоднородности

и трехмерности, нет возможности проконтролировать изменения методом УЗК ни со стороны об-

шивки, ни со стороны стрингера из-за наличия тени для ультразвукового сигнала. Это обстоятель-

ство стало одной из причин выбора термографии в качестве перспективного средства неразрушаю-

щего контроля дефектов в подобных конструкциях.

В ходе проведения вибротермографии в процессе вибрационных испытаний на образце с

повреждением 5 Дж в первую очередь была рассмотрена возможность обнаружения самого по-

вреждения, а на образце с повреждением 20 Дж исследовали процессы возникновения и раз-

вития трещины путем анализа временных, амплитудных и пространственных характеристик

теплового поля.

Исследования были проведены по типовой методике усталостных испытаний конструктивно-

подобных образцов при вибрационном нагружении, моделирующем воздействие акустического

шума [16, 17], на электродинамическом вибростенде [15] (см. рис. 1). Образец подвергался воз-

Дефектоскопия

№ 6

2021

38

С.В. Дубинский, Е.А. Казьмин, И.Е. Ковалев и др.

действию узкополосной случайной вибрации с равномерной спектральной плотностью в заданной

полосе частот. Ширина полосы выбиралась равной 1/3 октавы со среднегеометрической частотой,

соответствующей 1-й резонансной частоте колебаний образца. Измерения показали, что для рас-

сматриваемых образцов частоты резонанса лежали в пределах от ~302 до ~316 Гц. В связи с этим

ширина полосы при испытаниях была принята равной 74 Гц, что соответствует полосе 1/3 октавы

со стандартной среднегеометрической частотой 315 Гц. Нагрузка поддерживалась исходя из за-

данного среднеквадратичного значения деформации 600 µε (мкм/м) по показаниям контрольных

тензодатчиков, установленных в зоне максимальных деформаций (см. рис. 1). Испытания оста-

навливались при достижении заданной длительности нагружения или при выявлении видимых

повреждений образца или при снижении резонансной частоты образца более, чем на 2 % относи-

тельно начального значения.

Исследования по вибротермографии Т-образца из ПКМ с дефектом 5 Дж проводили по типо-

вому временному циклу, включающему измерение тепловых полей до вибраций, в процессе ви-

браций и после вибраций (рис. 2а). При этом развитие теплового поля образца исследовалось как

с включенными, так и с выключенными тензодатчиками для исключения их влияния на тепловое

поле дефекта. Температурный сигнал в центре дефекта по отношению к бездефектной области,

определяющий возможность обнаружения дефекта, рассчитывался согласно [1]. Как показал экс-

перимент (рис. 2б), температурный сигнал быстро нарастал на начальном этапе вибраций длитель-

ностью ~100 с с дальнейшим выходом на установившийся режим, характеризуемый величиной

ударного повреждения образца, параметрами упругих колебаний и характером трещины стрингера.

а

б

T, °С

T, °С

0,8

23

0,6

B

C

22

0,4

21

0,2

A

20

0

0

100

200

300

400 t, с

0

100

200

300

400 t, с

Рис. 2. Изменение температуры в центре образца и динамика температурного сигнала дефекта в процессе типового

временного цикла испытаний:

а — изменение температуры в центре образца (А — до вибраций, B — стадия вибраций, C — после вибраций); б —динамика

температурного сигнала области повреждения при вибрациях образца.

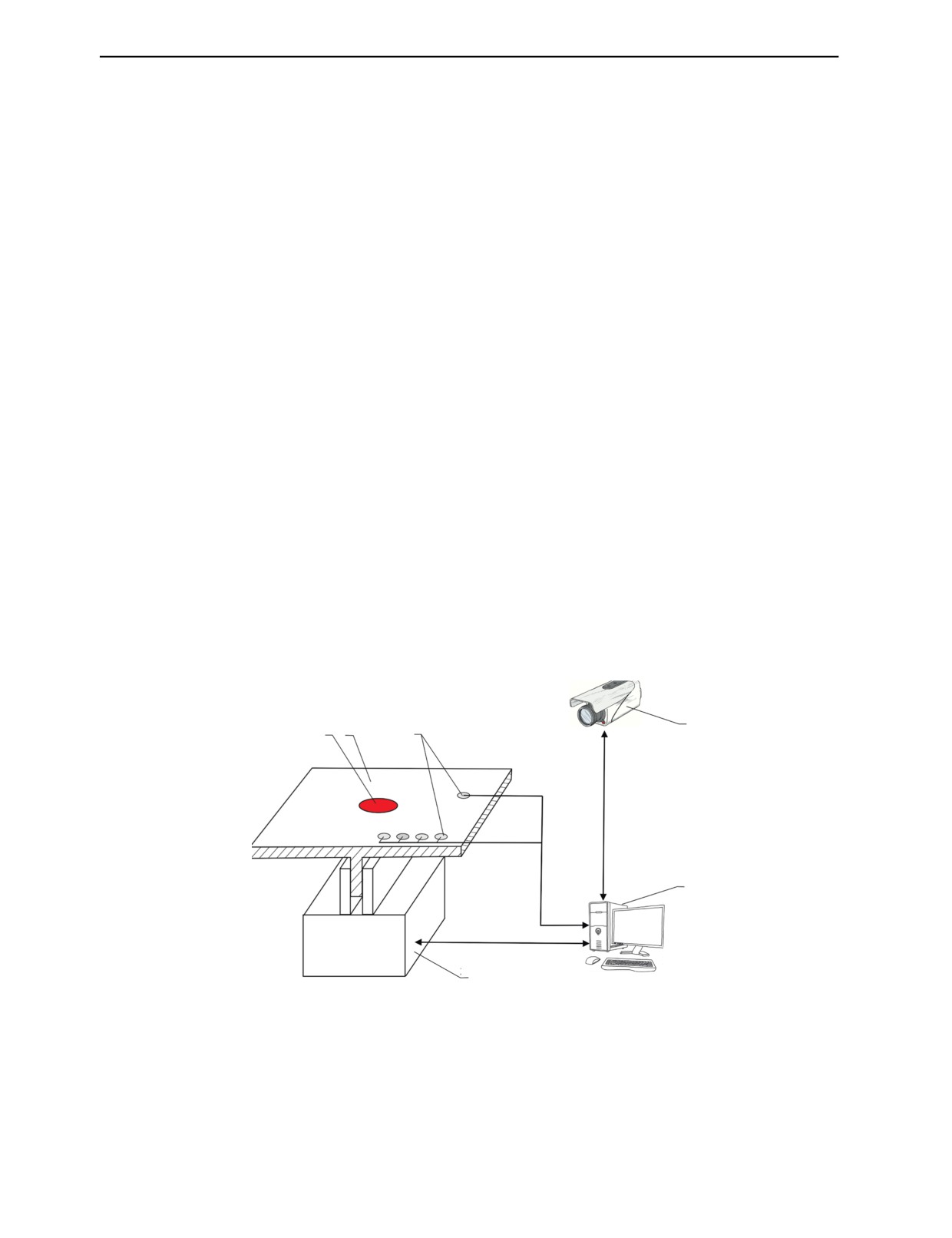

На полученных в процессе вибраций термограммах, представленных в одной температурной

шкале (рис. 3), видно, что происходит плавный, но не однородный нагрев образца по линии стрин-

гера с некоторой концентрацией теплового поля в виде эллипса вокруг зоны удара, а также рост

а

б

в

г

Рис. 3. Термограммы в процессе развития теплового поля при вибрациях образца:

а — до вибраций; б — на t = 60 с; в — на t = 180 с; г — на t = 300 с.

Дефектоскопия

№ 6

2021

Развитие вибротермографии как метода неразрушающего контроля изделий...

39

температуры в области соединения стрингера с пластиной («чаши») с увеличением соответствую-

щих площадей нагрева. Температура в центре дефекта при неустановившихся режимах вибраций в

разных экспериментах поднималась на 4—5 °С за время ~300 с. При достижении установившегося

режима вибронагрева образца по оценкам возможен рост температуры на 6—7 °С по отношению к

начальному состоянию (рис. 2а).

Исходя из термомеханических представлений нагрева при вибрациях Т-образца, можно считать,

что тепловое поле в центре образца формируется под действием ряда факторов: во-первых, упругих

колебаний обшивки относительно стрингера, во-вторых, трения элементов области расслоения удар-

ного повреждения, в-третьих, трения элементов области расслоения трещины стрингера.

Для выявления роли этих факторов был проведен подробный анализ термограмм на начальном

участке вибронагрева, при этом форма пятна нагрева области дефекта в зависимости от времени рас-

сматривалась в относительном масштабе, т.е. изображение нормировалось по температуре в диапазо-

не от минимальной до максимальной в пределах выбранной области анализа (рис. 4). Рассмотрение

представленных нормированных термограмм образца показало, что форма пятна нагрева остается

неизменной.

№ 1

№ 2

№ 3

№ 4

№ 5

№ 6

№ 7

Рис. 4. Нормированные термограммы образца (№ 1 — до вибраций, № 2—№ 7 — при вибрациях с интервалом 10 с).

Таким образом, можно считать, что взаимное соотношение этих факторов в процессе виброна-

грева практически не изменяется, а, следовательно, невозможно осуществить раздельную оценку

теплового поля каждого определяющего фактора при данной методике исследований на одном об-

разце в отдельном эксперименте.

При обработке исходных данных съемки был использован традиционный метод разностных

термограмм. Так, применение разностных термоизображений, полученных при вычитании термо-

грамм в конце и в начале режима вибронагрева, позволило исключить влияние постоянной внеш-

ней подсветки и оценить тепловое поле ударного повреждения на поверхности образца за счет

использования пороговой обработки термограмм, т.е. выбора значения превышения температуры

дефекта над фоном. При этом в зависимости от порогового значения температуры (Т*), опреде-

ляющего достоверность обнаружения, существенно изменяется размер теплового поля ударного

повреждения (рис. 5).

а

б

Рис. 5. Термограммы разностного термоизображения на режиме нагрева при различных значениях пороговой темпера-

туры (Т*):

а — при низком значении; б — при высоком значении.

Дефектоскопия

№ 6

2021

40

С.В. Дубинский, Е.А. Казьмин, И.Е. Ковалев и др.

Помимо традиционных подходов впервые был использован метод анализа «шумовых» термо-

грамм (рис. 6), когда информационным параметром является не температура, а ее среднеквадрати-

ческое отклонение от среднего значения, что существенно расширило рамки анализа результатов

и позволило, в частности, исключить паразитное влияние включенных тензодатчиков на тепло-

вое поле повреждения за счет того, что шум электрического нагрева тензодатчиков существенно

меньше теплового шума, создаваемого при механическом трении элементов расслоения области

дефекта. При этом стабильно и четко локализуется область расслоения ударного повреждения

(см. рис. 5).

а

б

Рис. 6. «Шумовые» термограммы образца на временном интервале нагрева при вибрациях:

а — с включенными тензодатчиками; б — с выключенными тензодатчиками.

'е развитие «шумовых» термограмм на этапе охлаждения образца после вибраций

Временн

(рис. 7) показывает существенное изменение качества и информативности термоизображений в

зависимости от исследуемых временны

'х интервалов (количества анализируемых изображений)

и обеспечивает возможность надежного обнаружения ударного повреждения. Расчеты показали,

что при «шумовом» температурном сигнале Δt = 0,0467 °С и среднеквадратическом отклонении

σш = 0,0026 °С отношение сигнал/шум для дефекта 5 Дж составляет с/ш = 18 (см. рис. 7, термо-

грамма № 6).

1

2

3

4

5

6

Рис. 7. Развитие «шумовых» термограмм образца с включенными тензодатчиками после выключения вибрации

по временным интервалам: 2 с (1); 4 с (2); 6 с (3); 8 с (4); 10 с (5); 48 с (6).

Таким образом, разработанный подход позволяет в процессе вибрационных испытаний опре-

делять амплитудные, временные и пространственные характеристики теплового поля Т-образца,

формируемого за счет различных факторов, и уверенно обнаруживать тепловое поле слабого удар-

ного повреждения, визуально незаметного на поверхности изделия.

Дефектоскопия

№ 6

2021

Развитие вибротермографии как метода неразрушающего контроля изделий...

41

Проверка трещин

№ 1

№ 2

№ 3

T, °С

30

28

26

24

22

0

400

800

1200

1600

2000

2400

2800 t, с

Рис. 8. Временной цикл вибротермографии образца с дефектом 20 Дж.

На втором этапе проведена вибротермография Т-образца с дефектом 20 Дж, при этом основной

акцент исследований был направлен на обнаружение момента страгивания трещины. В связи с

этим в цикле виброиспытаний были предусмотрены промежуточные проверки образца на наличие

трещин № 1, № 2 и № 3 (рис. 8) методом УЗК. После включения вибраций температура дефекта

в течение 300 с достаточно быстро растет от 22 до 27 °С. Затем скорость нагрева при вибрациях

существенно уменьшается, и происходит медленный монотонный рост температуры с 28 до 31 °С

за время от T1=500 до T2 = 2500 с, т.е. за время ≈ 33 мин.

При анализе временной цикл виброиспытаний был условно разбит на 6 этапов: 0 — до вклю-

чения вибраций; 1 — до проверки трещин № 1; 2 — между проверками № 1 и № 2; 3 — между

проверками № 2 и № 3; 4 — после проверки № 3 до выключения вибраций; 5 — охлаждение после

выключения вибраций.

На термограмме и термопрофилограмме (рис. 9а, б), зарегистрированной до включения вибра-

ций, хорошо видны яркие тепловые поля 3-х включенных тензодатчиков (ТД1, ТД2, ТД3). Темпера-

тура датчиков № 1 и № 2 примерно на 3 °С выше температуры окружающего фона. Дефекта 20 Дж

в центре образца до приложения вибронагрузки не видно. Зависимости изменения максимальных

температур тензодатчиков по областям 1, 2, 3; дефекта 20 Дж — по области 4 и Т-зоны на пере-

сечении ребер стрингера и пластины — по области 5 (рис. 9в) показывают непрерывный монотон-

ный рост температуры при вибрациях за исключением перерывов на проверку наличия трещин,

когда происходит скачкообразное уменьшение температуры по области 5 за счет смачивания водой

Т-области с помощью кисточки. Скорость нагрева датчика № 1 при вибрациях существенно мень-

ше, чем у других датчиков и дефекта.

На этапах № 1, № 2 и № 3 при почти установившихся режимах вибраций и незначительном

изменении температуры Т-образца (на температурных «полочках») эффективной процедурой

а

б

в

T, °С

T, °С

31

24,0

Дефект

29

23,5

23,0

27

Область соединения

22,5

25

стрингера с пластиной

22,0

23

21,5

100 200 300 400 500 пкс

21

0

600

1200

1800

2400 t, с

Рис. 9. Термограмма образца, термопрофилограмма в области установки датчиков до вибраций и динамика изменения

температур по областям при вибрациях:

а — термограмма с указанием областей в районе датчиков (1—3), дефекта (4) и соединения стрингера с пластиной (5);

б — термопрофилограмма; в — динамика изменения температур по областям 1—5.

Дефектоскопия

№ 6

2021

42

С.В. Дубинский, Е.А. Казьмин, И.Е. Ковалев и др.

а

б

в

Рис. 10. Разностные термограммы для температурных «полочек» на различных этапах вибраций:

а — этап № 1; б — этап № 2; в — этап № 3.

обработки термоизображений является вычитание термограмм, усредненных на конечном и на-

чальном участках «полочки» (рис. 10). Так, при анализе было замечено, что в конце температур-

ной «полочки» этапа-1 имеет место отличие теплового поля образца от середины «полочки» за

счет дополнительного прогрева при вибрациях дефекта 20 Дж, тензодатчика ТД2 и дальней от

тепловизора области образца от датчика ТД2 до края образца, находящейся левее оси стрингера

(см. рис. 10). Возможно, это говорит о начале расслоения стрингера на этапе № 1 на дальней от

наблюдателя стороне образца. На ближней визируемой тепловизором Т-области («чаше») ника-

ких изменений температуры на этапе № 1 не зафиксировано.

Из разностной термограммы, рассчитанной на этапе № 2 (рис. 10б), видно, что на времен-

ном отрезке в 300 с незначительные изменения теплового поля произошли в области дефекта

20 Дж, связанные с его расширением в сторону визируемой Т-зоны до места соединения стрингера

с ближним к наблюдателю краем пластины. Следует отметить, что в конце этапа № 2 в ближней

Т-зоне образца происходит очень слабое изменение теплового поля, к тому же нелокализованное,

как на этапе № 3, когда разностная термограмма однозначно подтверждает наличие аномального

теплового поля в месте соединения ребра стрингера с пластиной (рис. 10в).

Преимуществом процедуры вычитания термограмм является то обстоятельство, что, во-первых,

если исходные термограммы представлены в шкале 21—30 °С, то разностные термограммы —

в шкале 0—(0,6—1,5) °С, что существенно повышает разрешающую способность термоизображе-

ний по температуре, и, во-вторых, исключается искажающее действие постоянных внешних фак-

торов при регистрации изменений в тепловом поле образца.

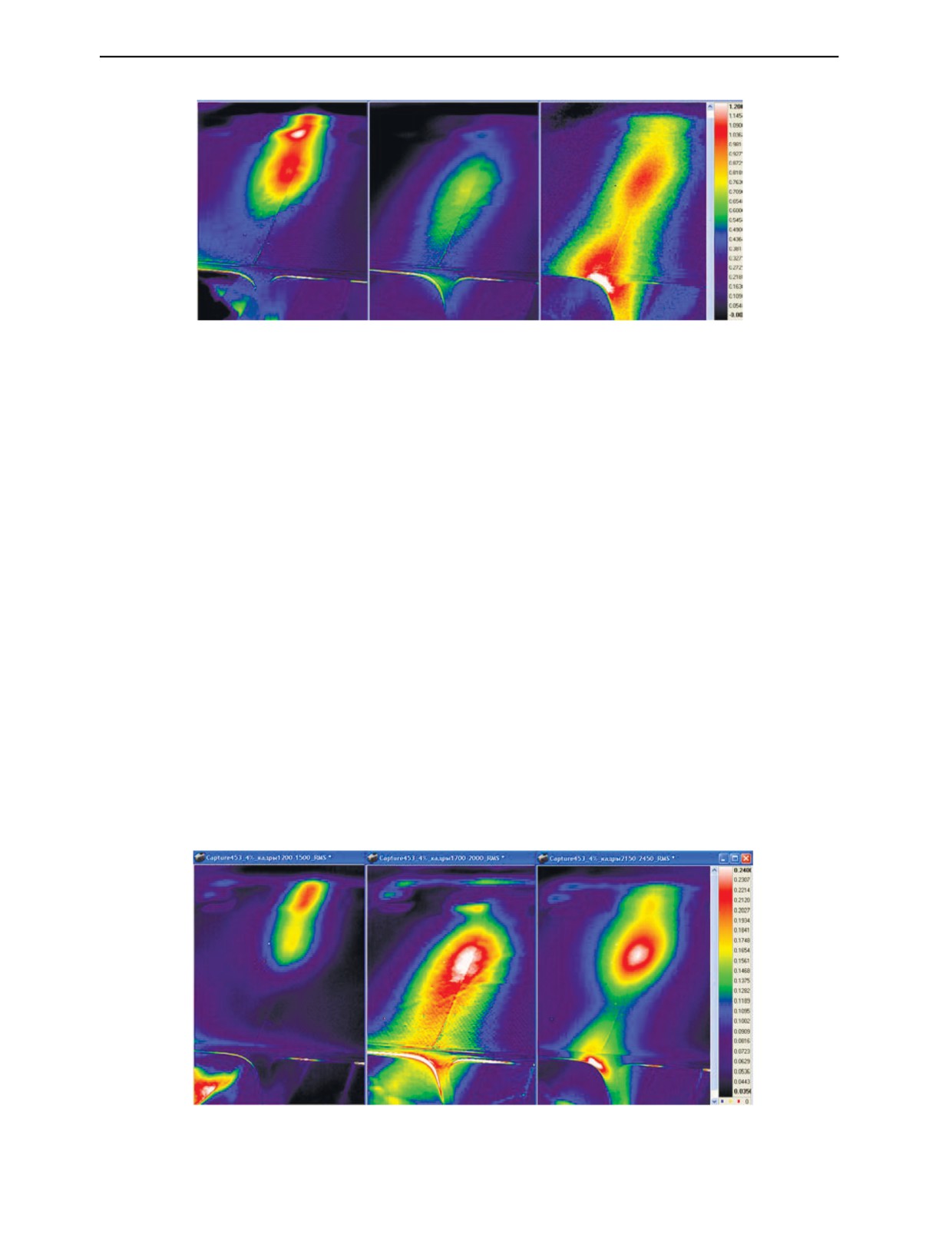

«Шумовые» термограммы, рассчитанные по пятиминутным интервалам (по 300 кадрам)

в конце этапов № 1, № 2 и № 3 (рис. 11), также показывают, что, во-первых, на этапе № 1

а

б

в

Рис. 11. «Шумовые» термограммы на этапах 1, 2 и 3 по пятиминутным интервалам:

а — этап № 1; б — этап № 2; в — этап № 3.

Дефектоскопия

№ 6

2021

Развитие вибротермографии как метода неразрушающего контроля изделий...

43

(рис. 11а) выявляется развитие теплового поля от дефекта 20 Дж через тензодатчик № 2 к даль-

нему краю пластины и не обнаруживается развитие теплового поля трещины на видимом ребре

стрингера. Во-вторых, на этапе № 2 (рис. 11б) происходит развитие температурного поля в об-

ласти от дефекта 20 Дж до ближнего края пластины и в области соединения ребер стрингера и

пластины (особенно в левой части Т-зоны). В-третьих, на этапе № 3 (рис. 11в) обнаруживается

яркое шумовое изображение теплового поля трещины в левой части соединения стрингера с

обшивкой.

Временное развитие разностных термограмм на этапе № 3 по отношению к исходному кадру

№ 53250 в конце первой четверти этого этапа (рис. 12б), рассчитанных для кадров 57250, 59250

и 61250, что соответствует интервалам времени: 160, 240 и 320 с, показывает, как в процессе ви-

браций плавно увеличивается тепловой контраст области трещины (рис. 12а) и плавно возрастает

разброс максимальной и минимальной температур для точек в области соединения стрингера с

пластиной (рис. 12б).

б

а

Моменты расчета

Исходный кадр

разностных термограмм

T, °С

28

27

26

1) N = 57 250

2) N = 59 250

3) N = 61 250

25

50 000

54 000

58 000

62 000

Кадры

Рис. 12. Развитие разностных термограмм и динамика температуры в точках соединения стрингера с пластиной

при возникновении трещины на ребре стрингера на этапе № 3:

а — развитие разностных термограмм; б —динамика температуры.

На рис. 13 приведено сравнение термограмм и термопрофилограмм области соединения об-

шивки со стрингером без трещины в начале этапа № 3 и с трещиной в конце этапа № 4. Вид-

но четкое различие форм тепловых полей (рис. 13 а, б) и характера температурных профилей

(рис. 13в), проходящих через зону соединения (1 и 2).

а

б

в

T, °С

T, °С

27,5

27,0

2

26,5

1

26,0

240

300

360 пкс

Рис. 13. Термограммы и термопрофилограммы образца до и после появления трещины:

а — термограмма до появления трещины; б — термограмма после появления трещины; в — термопрофилограммы по

направлениям 1 и 2.

«Шумовые» термограммы (рис. 14), рассчитанные в конце режима вибраций (а) и после вы-

ключения вибраций (б), показывают хорошее качество дефектоскопии трещины на торце стрин-

гера и полосы расслоения стрингера. Различие термограмм объясняется тем, что при вибрациях

(а) дефект 20 Дж сильно «шумит» по температуре за счет механического трения зон расслоения

материала, а после выключения вибраций (б) трение слоев и соответствующий тепловой шум про-

падают и изображение дефекта 20 Дж становится практически незаметным.

Дефектоскопия

№ 6

2021

44

С.В. Дубинский, Е.А. Казьмин, И.Е. Ковалев и др.

а

б

Рис. 14. «Шумовые» термограммы в конце вибраций и после выключения вибраций:

а — в конце вибраций; б — после выключения.

Следовательно, в результате обработки разностных и «шумовых» термограмм было показано,

что решение задачи обнаружения момента возникновения трещины в процессе виброиспытаний

удалось осуществить не напрямую по исходным термоизображениям из-за очень малой толщины

трещины и недостаточной разрешающей способности объектива тепловизора, а косвенным путем

за счет анализа временного и пространственного изменения теплового поля в области трещины на

стрингере.

Таким образом, неразрушающий контроль изделий из ПКМ с дефектами типа «расслоение»

с использованием метода активной термографии, основанного на механических вибрациях кон-

струкции с целью энергетической стимуляции дефектов, представляет одно из перспективных на-

правлений. В рамках такого подхода в процессе вибрационных прочностных испытаний изделия

появляется возможность синхронной совместной оценки теплофизических характеристик и оста-

точного эксплуатационного ресурса поврежденной конструкции, что очень важно при эксплуата-

ции авиационной техники.

ЗАКЛЮЧЕНИЕ

Тепловой неразрушающий контроль при вибрационных прочностных испытаниях обеспечива-

ет эффективное обнаружение ударных повреждений 5—20 Дж и областей расслоения на Т-образце

из ПКМ.

При вибрациях Т-образца на резонансной частоте происходит нагрев центральной зоны вокруг

линии стрингера за счет упругих колебаний образца, механического трения области расслоения

ударного повреждения и нагрев зоны расслоения стрингера.

Величина нагрева при вибрациях составляет 3—8 °С в зависимости от энергии ударных по-

вреждений 5—20 Дж, параметров вибрационных колебаний и времени вибраций от 5 до 50 мин.

В месте соединения ребер стрингера и обшивки отмечена характерная зона трапециевидной

формы («чаша») с повышенной на 5—6 °С температурой за счет вибраций.

Существенное влияние включенных тензодатчиков на тепловое поле дефекта происходит толь-

ко со стороны расположения датчиков и небольшое влияние — в центре образца; температура

датчика с наибольшим влиянием возрастает при вибрациях от 24 до 31 °С.

Усредненные, разностные и «шумовые» термограммы позволяют существенно улучшить ин-

формационность изображений и уменьшить их зашумленность. При этом в «шумовых» термо-

граммах отсутствует искажающее влияние включенных тензодатчиков на изображение дефекта.

При дальнейших исследованиях необходимо модернизировать схему крепления тензодатчиков

без изменения поверхностных свойств образца и без влияния датчиков на тепловое поле образца,

например, крепление с нижней стороны с помощью теплоизолирующих прокладок.

Для существенного улучшения процесса обнаружения момента зарождения и развития трещи-

ны на ребре стрингера при вибрационных испытаниях необходимо осуществлять выбор объектива

с учетом взаимного расположения тепловизора и образца.

Работа выполнена в рамках проекта РФФИ №19-29-13008.

Дефектоскопия

№ 6

2021

Развитие вибротермографии как метода неразрушающего контроля изделий...

45

СПИСОК ЛИТЕРАТУРЫ

1. Фейгенбаум Ю.М., Дубинский С.В., Божевалов Д.Г., Соколов Ю.С., Метелкин Е.С., Миколай-

чук Ю.А., Шапкин В.С. Обеспечение прочности композитных авиационных конструкций с учетом

случайных эксплуатационных ударных воздействий. М.: Техносфера, 2018. 506 с.

2. Дубинский C.В., Севастьянов Ф.С., Сафонов А.А., Абаимов С.Г., Розин Н.В., Федулов Б.Н. Метод

расчетного определения прочностных свойств конструкций с учетом образования микро и макропор

при вакуумной инфузии // Композиты и наноструктуры. 2016. Т. 8. № 3. С. 151—159.

3. Dubinskii S., Feygenbaum Y., Senik V., Metelkin E. A study of accidental impact scenarios for composite

wing damage tolerance evaluation // The Aeronautical Journal. 2019. 123 (1268). P. 1724—1739.

4. Вавилов В.П. Инфракрасная термография и тепловой контроль. М.: Спектр, 2013. 542 с.

5. Chernyshev S.L., Zichenkov M.Ch., Golovan V.I., Zaitsev A.M., Kaz’min E.A., Kovalev I.E., Korni-

lov A.B., Kornilov G.A., Smotrov A.V., Chernyavskii A.A., Shustrov A.O. Features of Thermal Nondestructive

Testing of Impact Damage to Products Made of Polymer Composite Materials // Russian Journal of

Nondestructive Testing. 2020. V. 56. No. 9. P. 706—717. [Чернышев С.Л., Зиченков М.Ч., Голован В.И.,

Зайцев А.М., Казьмин Е.А., Ковалев И.Е., Корнилов А.Б., Корнилов Г.А., Смотров А.В., Чернявский А.А.,

Шустров А.О. Особенности теплового неразрушающего контроля ударных повреждений изделий из

полимерных композиционных материалов // Дефектоскопия. 2020. № 9. С. 28—39.]

6. Meola C., Boccardi S., Boffa N.D., Ricci F., Carlomagno G.M.. Infrared thermography to evaluate impact

damaging of composites / ECCM16 — 16th European conference on composite materials, Seville, Spain,

22—26 June, 2014.

7. Meola C., Boccardi S., Carlomagno G.M., Boffa N.D., Ricci F., Simeoli G., Russo P. Impact damaging

of composites through online monitoring and non-destructive evaluation with infrared thermography / 16th

National Conference on Non Destructive Testing, Monitoring and Diagnostics, Milan, 21—23 October, 2015.

8. Roche J.-M., Balageas D., Lamboul B., Bai G., Passilly F., Mavel A., Grail G. Passive and active

thermography for in situ damage monitoring in woven composites during mechanical testing. ONERA. QNDE,

9. Meola C., Boccardi S., Carlomagno G.M. Infrared thermography for оnline monitoring of glass/epoxy

under impact and quasi-static bending // Applied Sciences. 2018. No. 8. P. 301.

10. Xiao Y., White R.G., Aglietti G.S. An experimental characterization of the acoustic fatigue endurance of

GLARE and comparison with that of CFRP // Composite Structures. 2005. V. 68. P. 455—470.

11. Xiao Y., White R.G., Aglietti G.S. Comparison of structural response and fatigue endurance of aircraft

flap-like box structures subjected to acoustic loading // Journal Acoustical Society of America. 2005. V. 117

(5). P. 2820—2834.

12. Dubinskii S., Fedulov B., Feygenbaum Y., Gvozdev S., Metelkin E. Experimental evaluation of surface

damage relaxation effect in carbon-fiber reinforced epoxy panels impacted into stringer // Composites Part B.

2019. V. 176. Article 107258.

13. Vavilov V.P., Chulkov A.O., Dubinskii S.V., Burleigh D., Shpilnoi V.Yu., Derusova D.A., Zhvyrblia V.Yu.

Nondestructive testing of composite T-joints by TNDT and other methods // Polymer Testing. 2021. V. 94.

P. 107012.

14. Дубинский С.В., Севастьянов Ф.С., Голубев А.Ю., Денисов С.Л., Костенко В.М., Жаренов И.А.

Расчетно-экспериментальное исследование влияния виброакустических нагрузок на прочность компо-

зитного соединения // Акустический журнал. 2019. Т. 65. № 4. С. 460—470.

15. Методика испытания авиационных конструкций при акустическом нагружении. РДК. Т. III.

Кн. 4. Вып. 9. 1981.

16. ESDU Committee, Methods of Testing for Endurance of Structural Elements Using Simulated Acoustic

Loading, London, ESDU 93027, UK, 1993.

17. Solodov I., Dillenz A., Kreutzbruck M. A new mode of acoustic NDT via resonant air-coupled emission

// Journal of applied physics. 2017. V. 121. P. 245101. DOI: 10.1063/1.4985286

Дефектоскопия

№ 6

2021