УДК 620.179.147:620.179.16

УЛЬТРАЗВУКОВОЙ И ВИХРЕТОКОВЫЙ КОНТРОЛЬ ПРОЦЕССА

УСТАЛОСТНОГО РАЗРУШЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ

ИЗ АУСТЕНИТНОЙ СТАЛИ

© 2021 г. А.В. Гончар1,*, В.А. Клюшников1,**, В.В. Мишакин1,***, М.С. Аносов2,****

1Институт проблем машиностроения РАН филиал ФГБНУ «ФИЦ ИПФ РАН»,

Россия 603024 Нижний Новгород, ул. Белинского, 85

2НГТУ им. Р.Е. Алексеева, Россия 603950 Нижний Новгород, ул. Минина, 24

E-mail: *avg-ndt@mail.ru; **slavchuk2@yandex.ru; ***imndt31@mts-nn.ru; ****anosov-maksim@list.ru

Поступила в редакцию 13.05.2021; после доработки 10.06.2021;

Принято к публикации 11.06.2021

Проведены исследования процесса усталостного разрушения сварных соединений из аустенитной стали ультразву-

ковым и вихретоковым видами контроля. Исследовано развитие неоднородности распределения параметра акустической

анизотропии в зоне термического влияния и в основном материале. В результате вихретокового контроля показано раз-

личие в интенсивности изменения фазового состава в зоне термического влияния и в основном материале. Получена ли-

нейная зависимость между амплитудой деформации цикла при регулярном режиме нагружения в области малоцикловой

усталости и критическим значением процентного содержания магнитной фазы в основном материале. Предложен способ

оценки усталостной поврежденности материала сварных соединений в зоне термического влияния по результатам вих-

ретокового контроля.

Ключевые слова: сварное соединение, нержавеющая сталь, ультразвуковой контроль, вихретоковый контроль,

циклическое деформирование.

DOI: 10.31857/S0130308221070046

ВВЕДЕНИЕ

Нержавеющая аустенитная сталь типа AISI 321 нашла широкое применение в различных про-

мышленных областях, таких как судостроение, ядерная и химическая промышленность. Основ-

ные области применения этой стали связаны с ее высокими прочностными свойствами, а также

хорошей свариваемостью. При изготовлении сварного соединения образуются зоны термическо-

го влияния (ЗТВ), структура которых существенно отличается от структуры основного материала

(ОМ). В ЗТВ наблюдается неоднородность фазового состава, градиент физических и механических

свойств, реализуется сложное напряженно-деформированное состояние [1]. Отметим также, что,

в отличие от низкоуглеродистых сталей, сварное соединение из стали AISI 321 может менять маг-

нитные свойства как в процессе силового [2―6], так и теплового воздействия [7―9]. Как правило,

ЗТВ является наиболее слабой зоной в сварном соединении, где, зачастую, и происходит разруше-

ние конструкции. В связи с этим анализ состояния материала необходимо проводить не только в

основном материале, но и в ЗТВ сварного соединения.

Для анализа состояния материала в объеме удобным и эффективным является акустический

эхометод благодаря его большой проникающей способности, безопасности и возможности контро-

ля при одностороннем доступе к изделию [10].

Оценку изменения магнитных свойств, связанного с фазовыми превращениями в сталях ау-

стенитного класса, как правило, проводят с использованием вихретокового неразрушающего

контроля [11―13]. Следует отметить, что на результаты вихретокового контроля могут оказать

влияние различные внешние факторы. Более того, на реальном объекте структура ЗТВ будет за-

висеть от специфики изготовления сварного шва (скорость сварки, температура, используемые

электроды, скорость остывания, толщина пластин и др.). Учет влияния этих факторов особенно

актуален для нержавеющих сталей аустенитного класса. В работе [14] исследовалось влияние

режимов сварки на градиент температуры вдоль и поперек сварного шва, а также на микро-

структуру и свойства ЗТВ нержавеющей стали аустенитного класса 12Х18Н10Т. Из-за влияния

внешних факторов при изготовлении сварного шва в ЗТВ хромоникелевых сталей может содер-

жаться различное количество магнитной фазы. Объемная доля этой фазы влияет на магнитные

[15, 16] и электрические [17] свойства нержавеющей стали аустенитного класса и, как следствие,

на показания вихретокового прибора. Это порождает неопределенность начального состояния

материала сварных соединений промышленных объектов, находящихся в эксплуатации. Однако

для уменьшения вероятности образования горячих трещин и межкристаллитной коррозии свар-

Ультразвуковой и вихретоковый контроль процесса усталостного разрушения...

29

ку аустенитных сталей проводят с подогревом, а остаточные сварочные напряжения снимают

термообработкой [18, 19]. Эти операции могут уменьшить содержание магнитной фазы и ниве-

лировать неопределенность начального структурного состояния. Отсутствие информации о на-

чальном состоянии материала является существенным ограничением применения большинства

структурно-чувствительных методов неразрушающего контроля при оценке поврежденности

материала.

Неоднородность структурного состояния в ЗТВ приводит к неравномерному распределению

акустических характеристик и магнитных свойств материала сварного соединения [20, 21]. Пока-

зано, что при одноосном растяжении сварного соединения из стали аустенитного класса интенсив-

ность изменения акустических параметров и электромагнитных свойств в ЗТВ и основном мате-

риале различна.

Усталость, в отличие от пластического деформирования, является более частой причиной раз-

рушения конструкций. В работах, посвященных исследованию процесса усталостного разрушения

сталей аустенитного класса, показано, что амплитуда деформации цикла влияет на интенсивность

изменения упругих и акустических характеристик, а так же фазового состава. Совместное при-

менение ультразвукового и вихретокового контроля [22] дает более полную картину о состоянии

материала, что можно использовать для предсказания момента разрушения [23]. Задача прогно-

зирования усталостного разрушения сварного соединения из стали аустенитного класса является

более сложной задачей.

В настоящей работе ультразвуковым и вихретоковым видами контроля исследован процесс

усталостного разрушения сварных соединений, изготовленных из нержавеющей стали AISI 321.

На основе полученных закономерностей изменения характеристических параметров в ЗТВ и ос-

новном материале предложен способ оценки усталостной поврежденности сварного соединения.

МЕТОДИКА ЭКСПЕРИМЕНТА

A. Исследуемый материал и образцы

Для исследования процесса усталостного разрушения сварных соединений были изготовлены

образцы круглого сечения из нержавеющей стали аустенитного класса AISI 321.

Для изготовления сварных образцов заготовки были разделены пополам. Двусторонний сты-

ковой шов с двумя симметричными скосами кромок выполняли ручной аргонно-дуговой сваркой.

Химический состав приведен в табл. 1.

Таблица

1

Химический состав стали AISI 321, %

С

Cr

Ni

Ti

Si

Mn

P

S

Mo

Co

W

Cu

Fe

0,08

18,6

10,8

0,6

0,48

0,69

0,028

0,017

0,23

0,06

0,13

0,29

Основа

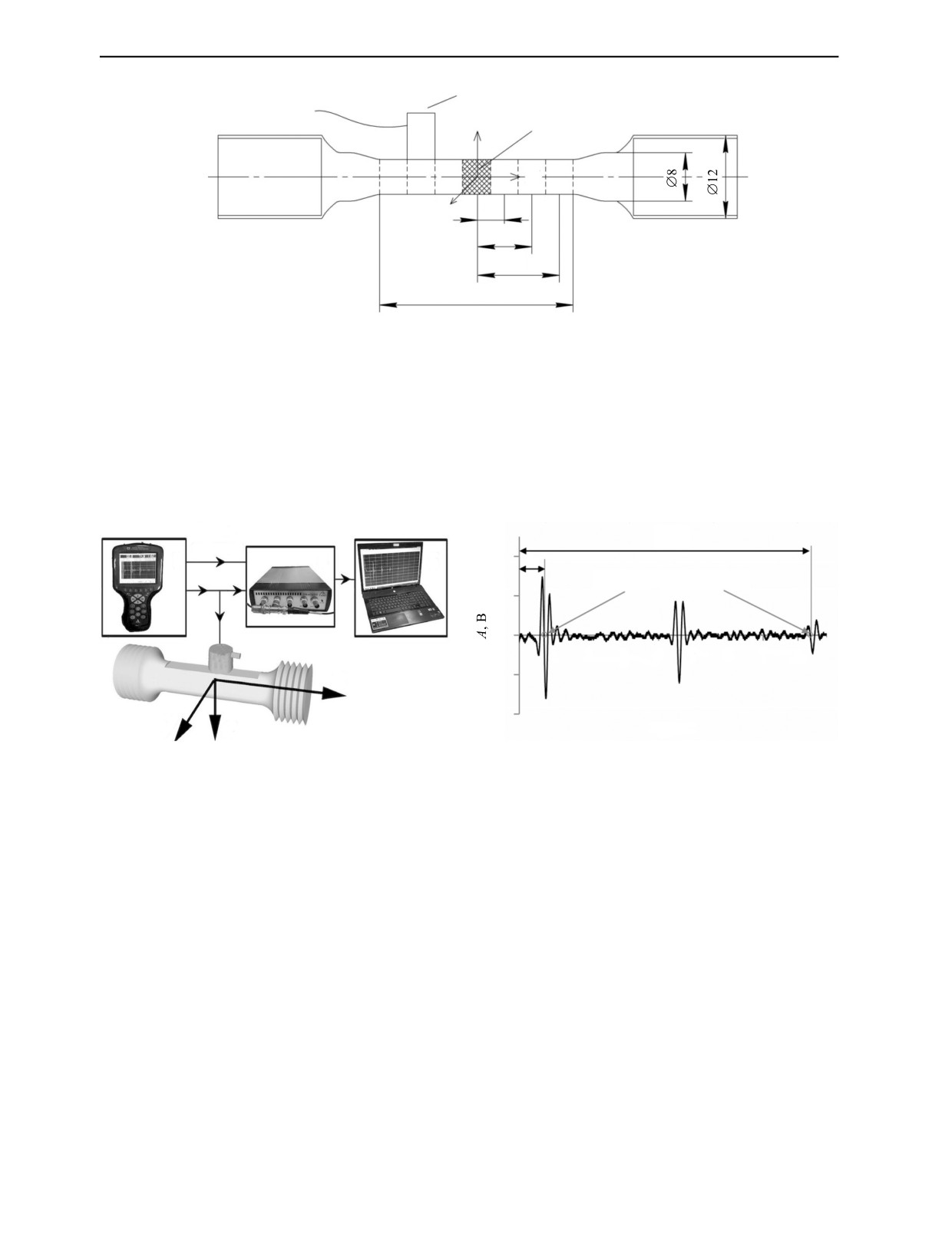

Рабочая часть образцов составляла 28 мм, диаметр рабочего сечения ― 8 мм. На рабочей части

каждого образца были вырезаны две плоско-параллельные площадки для проведения ультразву-

кового и вихретокового контроля. Поверхность в рабочей части разделялась на 6 зон (по три зоны

слева и справа от СШ), ширина каждой составляла 4 мм (рис. 1). Ультразвуковой и вихретоковый

контроль проводили в каждой зоне. Для повышении точности позиционирования датчиков были

нанесены метки перманентным маркером.

Анализ микроструктуры в основном материале и в зоне термического влияния осуществля-

ли металлографическим методом с использованием оптического микроскопа Альтами МЕТ 3М.

Изготавливали микрошлифы, выполняли электролитическое травление с использованием 10 %

водного раствора щавелевой кислоты при напряжении 1 В и комнатной температуре.

Циклическое деформирование проводили на универсальной машине BISS Nano в области

малоцикловой усталости. Образцы подвергались одноосному растяжению-сжатию (коэффици-

ент симметрии R = -1) с амплитудой деформации цикла εa (0,3, 0,4 и 0,5 %) с частотой 2 Гц.

Каждый образец нагружали поэтапно. Ультразвуковой и вихретоковый контроль совершали

до испытания и после каждого этапа циклического деформирования, вплоть до образования

макротрещины.

Дефектоскопия

№ 7

2021

30

А.В. Гончар, В.А. Клюшников, В.В. Мишакин, М.С. Аносов

Датчик

Z

СШ

X

4

Y

8

12

28

Рис. 1. Схема установки датчиков на образец, размеры в мм.

Б. Ультразвуковой контроль

Акустические исследования материала проводили ультразвуковым эхометодом. На рис. 2а

представлена блок-схема экспериментальной акустической установки.

а

б

Синхроимпульсы

t

3

2

t1

1

4

5

Точки пересечения нуля

1

0

2

0

1

2

3

4

5

6

7

8

X

-1

3

-2

Y

Z

t, мкс

Рис. 2. Блок-схема установки для проведения акустических измерений (а):

1― ультразвуковой дефектоскоп; 2 ― ПЭП; 3 ― образец; 4 ― цифровой осциллограф; 5 ― компьютер. Амплитудно-

временная диаграмма эхоимпульсов сдвиговой волны, точка перехода нуля между минимумом и максимумом в

импульсе (б).

Генератор сигналов 1 подает электрические импульсы на пьезоэлектрический преобразователь

2, который излучает в исследуемый образец 3 ультразвуковые сигналы. Сигналы достигают проти-

воположной стороны образца, отражаются и возвращаются обратно в пьезоэлектрический преоб-

разователь, который формирует электрические сигналы. Электрические сигналы из преобразова-

теля и синхроимпульсы из генератора подаются на вход цифрового осциллографа 4, откуда массив

амплитудно-временной диаграммы в цифровом виде поступает на персональный компьютер 5.

В настоящей работе для генерации электрических импульсов, возбуждающих пьезоэлектриче-

ский преобразователь, использовали серийно выпускаемый ультразвуковой дефектоскоп (модель

A1212 МАСТЕР производства ООО «АКС», Россия). Для получения временной развертки сигна-

лов от пьезоэлектрического преобразователя брали цифровой осциллограф ЛА-н1USB (ООО «Руд-

нев-Шиляев», Россия) и приложение ADCLab. Частота дискретизации цифрового осциллографа

составляла 1 ГГц, разрешение развертки по времени — 1 нс. Применяли широкополосный мало-

габаритный совмещенный пьезоэлектрический преобразователь сдвиговых волн V157-RM про-

изводства Olympus с центральной частотой ~ 5 МГц и диаметром пьезоэлектрического элемента

3 мм. Акустическая длина пути между плоскопараллельными площадками в образце составила

Дефектоскопия

№ 7

2021

Ультразвуковой и вихретоковый контроль процесса усталостного разрушения...

31

14 мм. В качестве контактной жидкости использовали эпоксидную смолу без отвердителя. Полу-

ченная временная развертка сохранялась в файл данных для анализа и обработки в программе

MathСAD. Время распространения упругих волн измеряли между первым t1 и третьим t3 отражен-

ными импульсами по точкам перехода нуля между минимумом и максимумом в импульсе (рис. 2б).

Погрешность измерения времени составляла не более 2 нс.

Как правило, многие материалы имеют некоторую анизотропию упругих свойств. В ортотроп-

ном материале (в нашем случае листовой прокат) в одном направлении могут распространяться

три объемных волны ― одна продольная и две поперечных, поляризованных вдоль и поперек осей

упругой анизотропии [24].

Для описания анизотропии упругих свойств применяли следующее выражение [25]:

t

-t

zy

zx

A=

2

,

(1)

t

+t

zy

zx

где tzx и tzy ― времена распространения поперечных упругих волн, поляризованных вдоль и по-

перек оси нагружения соответственно. Абсолютная погрешность измерения параметра A — 4·10-4.

В. Вихретоковый контроль

Известно, что в сталях аустенитного класса при силовом воздействии могут происходить фа-

зовые изменения. Из фазы аустенита γ с ГЦК-решеткой образуется фаза α′-мартенсита, имеюще-

го, в общем случае, тетрагональную решетку. Вследствие того, что фаза α′-мартенсита является

ферромагнитной, в отличие от парамагнитного аустенита, для исследования изменения магнит-

ных свойств материала при фазовом превращении широко применяется вихретоковый контроль

[12―13, 20―23]. Вихретоковый контроль содержания ферромагнитной фазы основан на анализе

взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов,

наводимых в аустенитной стали этим полем.

Структурно-чувствительные исследования изменения электромагнитных характеристик прово-

дились с помощью многофункционального вихретокового прибора «МВП-2М» производства ООО

«НПЦ «Кропус», Россия. Прибор был разработан, в том числе и для определения процентного

содержания ферритной фазы Φ в аустенитных сталях. Устройство было откалибровано изготови-

телем по образцам с известным содержанием ферритной фазы. Относительная погрешность из-

мерения не превышала 5 %.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

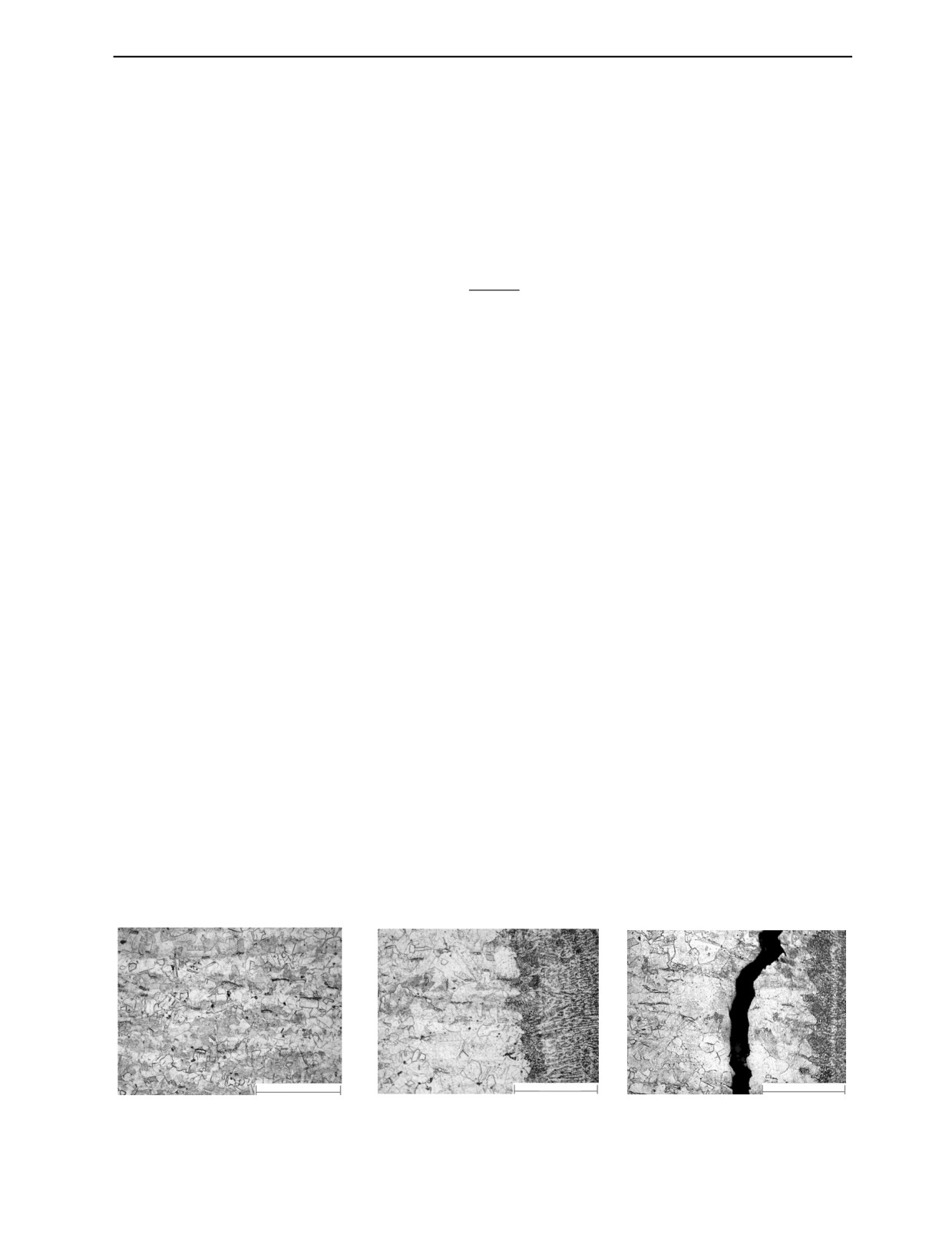

Микроструктура основного материала типична для нержавеющих аустенитных сталей. Зерна

аустенита имеют полиэдрическую форму с тонкими границами, двойниками отжига и мелкими

точечными выделениями второй фазы (рис. 3а). Средний диаметр зерна в основном материале

составил 35 мкм. В зоне термического влияния вблизи зоны сплавления наблюдается укрупнение

аустенитных зерен (рис. 3б), средний диаметр зерна ― 70 мкм. Структура сварного шва по краям

имеет направленную, а в центре ― дезориентированную дендритную структуру. Циклическое де-

формирование сварных образцов проводилось до образования магистральной трещины, которая

распространялась по ЗТВ вдоль сварного шва (рис. 3в).

а

б

в

300 мкм

300 мкм

300 мкм

Рис. 3. Фотографии микроструктуры основного материала (а), ЗТВ и сварного шва в исходном состоянии (б) и после

разрушения (в).

Дефектоскопия

№ 7

2021

32

А.В. Гончар, В.А. Клюшников, В.В. Мишакин, М.С. Аносов

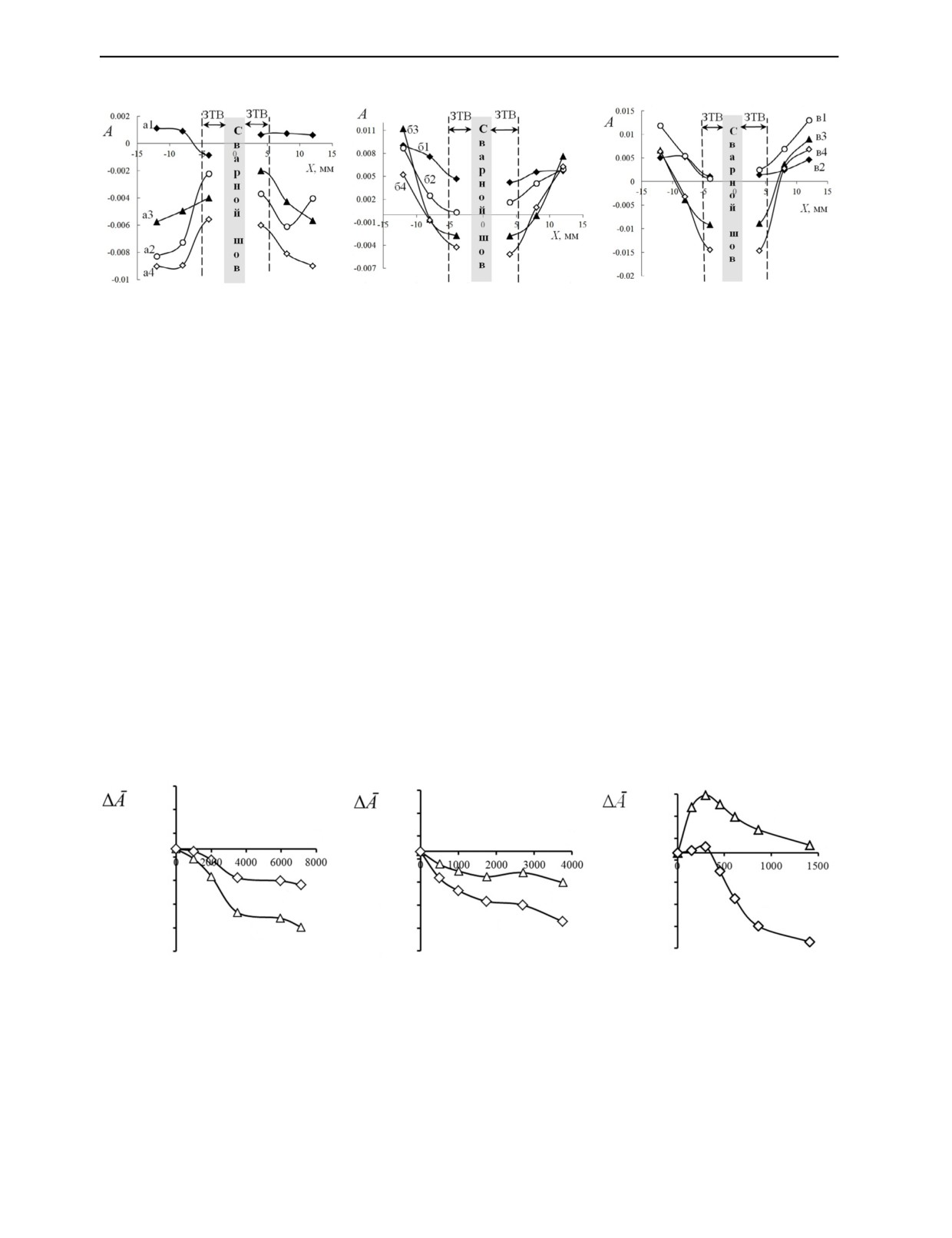

а

б

в

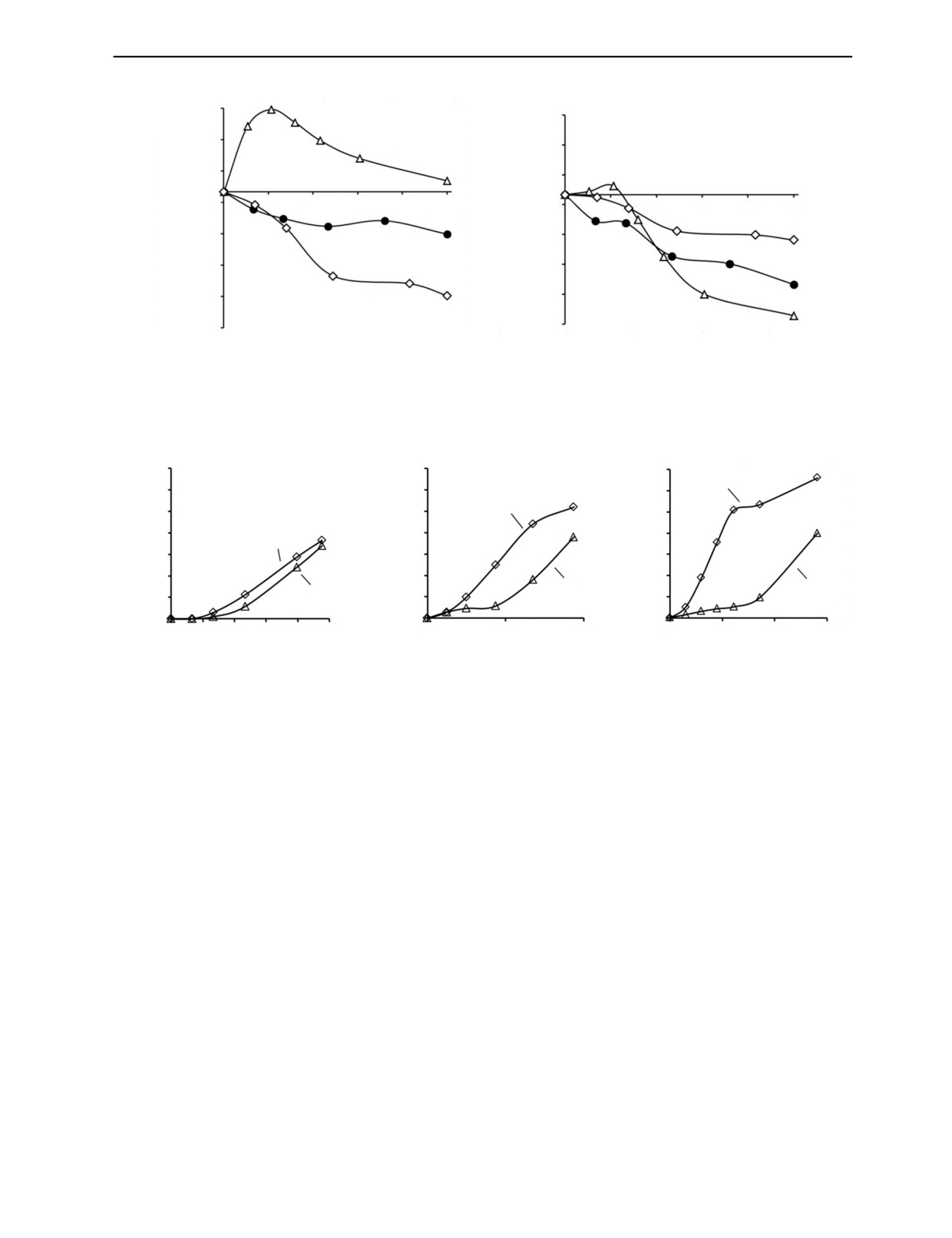

Рис. 4. Распределение параметра A вдоль образцов при амплитуде деформации εa = 0,3 % (а), εa = 0,4 % (б), εa =

= 0,5 % (в), при количестве циклов N = 0 (а1, б1, в1), N = 3500 (а2), N = 5900 (а3), N = 7500 (а4), N = 500 (б2),

N = 2700 (б3), N = 3800 (б4), N = 300 (в1), N = 600 (в2), N = 1400 (в3).

В результате ультразвуковых исследований получено время распространения сдвиговых волн

различной поляризации в каждой зоне образцов и рассчитан по формуле (1) параметр акустической

анизотропии A. Неоднородность распределения параметра акустической анизотропии A вдоль об-

разца показана на рис. 4. Значения параметра А в зоне ОМ существенно отличается от значения в

ЗТВ, что можно использовать для определения размера ЗТВ. В процессе циклического деформиро-

вания неоднородность распределения параметра акустической анизотропии A растет.

В процессе циклического деформирования выявлено, что изменение среднего значения пара-

метра акустической анизотропии ΔĀ как в ОМ, так и в ЗТВ монотонно уменьшаются для ампли-

туд деформации 0,3 и 0,4 (рис. 5а, б). Для амплитуды деформации цикла 0,5 на начальном этапе

циклического деформирования наблюдается незначительный рост параметра Ā (рис. 5в). Интен-

сивность изменения параметра Ā в ОМ больше, чем в ЗТВ. При дальнейшем деформировании

(N/Nf > 0,2, где Nf ― число циклов до разрушения) происходит уменьшение Ā. Интенсивность из-

менения параметра Ā в ЗТВ больше, чем в ОМ. Увеличение Ā на начальном этапе деформирования

при εa = 0,5 % можно объяснить более существенным влиянием пластической составляющей в

цикле на кристаллографическую текстуру и на анизотропию упругих и акустических свойств со-

ответственно. Увеличение параметра A при пластическом деформировании нержавеющей стали

аустенитного класса показано в работах [8, 21]. При дальнейшем циклическом деформировании,

как и при пластическом, происходит упрочнение материала, разворот зерен затруднен, а интенсив-

ность изменения текстуры уменьшается.

а

б

в

0,008

0,008

0,008

0,005

0,005

1

0,005

0,002

0,002

N

N

0,002

N

-0,001

-0,001

-0,001

-0,004

-0,004

-0,004

2

1

-0,007

-0,007

-0,007

2

-0,01

-0,01

2

-0,01

1

-0,013

-0,013

-0,013

Рис. 5. Изменение параметра акустической анизотропии в ОМ (1) и в ЗТВ (2) для εa = 0,3 % (а), εa = 0,4 % (б),

ε

= 0,5 % (в) в процессе циклического деформирования.

a

Изменение среднего значения параметра акустической анизотропии ΔĀ как в ОМ, так и в ЗТВ

в процессе циклического деформирования чувствительно к амплитуде деформации цикла (рис. 6).

В основном материале с увеличением амплитуды деформации цикла ΔĀ увеличивается. В ЗТВ на-

блюдается обратный эффект: ΔĀ уменьшается с увеличением εa.

В результате вихретокового контроля изменения электромагнитных свойств в процессе ци-

клического деформирования получены монотонные зависимости изменения параметра Φ от ко-

Дефектоскопия

№ 7

2021

Ультразвуковой и вихретоковый контроль процесса усталостного разрушения...

33

а

б

0,008

ΔĀ

0,008

ΔĀ

0,005

0,005

1

0,002

0,002

N/Nf

-0,0010,0

0,2

0,4

0,6

0,8

1,0

-0,0010,0

0,2

0,4

0,6

0,8

1,0

N/Nf

2

3

–0,004

-0,004

2

-0,007

-0,007

3

1

–0,01

-0,01

-0,013

-0,013

Рис. 6. Изменение параметра ΔĀ в процессе циклического деформирования в ОМ (а) и ЗТВ (б) для εa = 0,3 % (1),

εa = 0,4 % (2) и εa = 0,5 % (3).

а

б

в

Φ, %

35

Φ, %

35

Φ, % 35

1

30

30

30

1

25

25

25

20

20

20

1

15

15

15

10

10

10

2

2

5

2

5

5

N

N

N

0

0

0

0

1500 3000 4500 6000 7500

0

2000

4000

0

500

1000

1500

Рис. 7. Изменение параметра Φ в основном материале (1) и в ЗТВ (2) для εa = 0,3 % (а), εa = 0,4 % (б) и εa = 0,5 % (в) в

процессе циклического деформирования.

личества циклов для трех амплитуд деформации цикла в зонах основного металла и термическо-

го влияния (рис. 7).

При наименьшей амплитуде деформации цикла (ԑa = 0,3 %) зависимости Φ(N) в основном

металле и ЗТВ отличаются незначительно. Можно сделать вывод, что при малых амплитудах

фазовые изменения в ОМ и ЗТВ происходят с одинаковой интенсивностью. С ростом ам-

плитуды интенсивность изменения параметра Φ в ОМ становится более значительной, чем

в ЗТВ.

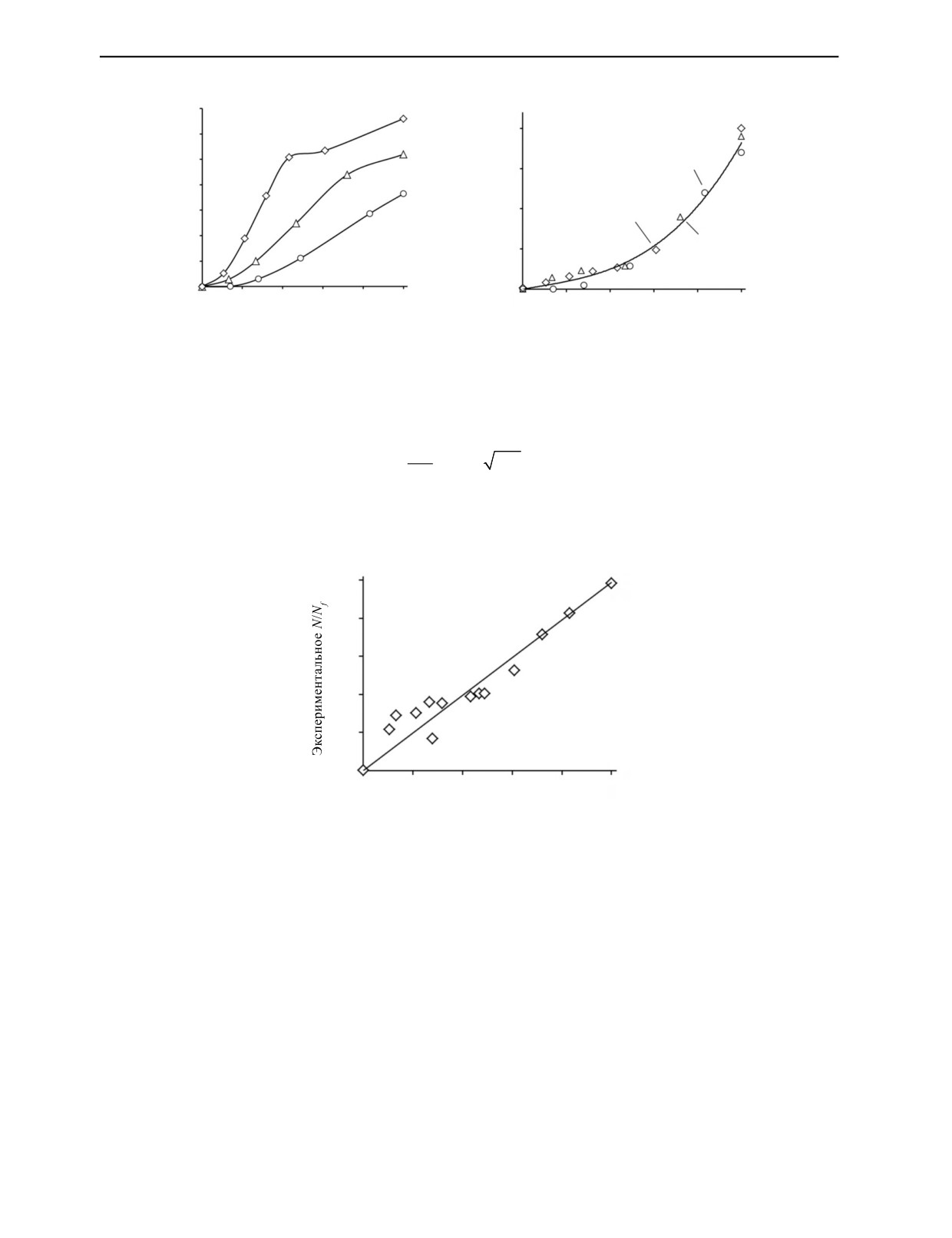

Зависимости Φ(N/Nf) для ОМ чувствительны к амплитуде деформации (рис. 8а), что согласует-

ся с ранее проведенными исследованиями [5, 23, 26].

В области малоцикловой усталости связь критического значения параметра Φ в ОМ с амплиту-

дой деформации цикла можно описать линейной зависимостью:

Фf = 75ԑa - 4.

(2)

При известной амплитуде деформации цикла в области МЦУ при регулярном режиме нагру-

жения, используя формулу (2), можно предсказать значение параметра Φf, соответствующее раз-

рушению материала. Этот факт можно использовать для прогнозирования момента разрушения

сварного соединения.

В отличие от основного материала интенсивность изменения параметра Φ в ЗТВ практически

одинакова для разных амплитуд деформаций. Это можно объяснить влиянием сварного шва и осо-

бенностью микроструктуры ЗТВ. Зависимости Φ(N/Nf) в области малоцикловой усталости можно

описать одной кривой (рис. 8б).

Дефектоскопия

№ 7

2021

34

А.В. Гончар, В.А. Клюшников, В.В. Мишакин, М.С. Аносов

а

б

Φ, %

Φ, %

1

30

20

25

2

1

15

20

15

10

3

3

10

2

5

5

N/Nf

N/Nf

0

0

0

0,2

0,4

0,6

0,8

1,0

0,0

0,2

0,4

0,6

0,8

1,0

Рис. 8. Зависимости параметра Φ от N/Nf для основного материала (а) и ЗТВ (б) для εa = 0,3 % (1), εa = 0,4 % (2) и

εa = 0,5 % (3).

Используя тот факт, что зависимости Φ(N/Nf) не чувствительны к амплитуде деформации цик-

ла, можно определить относительное число циклов по результатам вихретокового контроля в ЗТВ

по формуле:

N

=

0,24

∆Φ

(3)

N

f

Рассчитанные по формуле (3) значения N/Nf хорошо согласуются с экспериментальными значе-

ниями (коэффициент корреляции 0,96) на рис. 9.

1

0,8

0,6

0,4

0,2

0

0,0

0,2

0,4

0,6

0,8

1,0

Вычисленное N/Nf

Рис. 9. Корреляционное поле относительного числа циклов.

Таким образом, используя формулу (3), можно рассчитать относительное число циклов и оце-

нить усталостную поврежденность материала сварных соединений по результатам вихретокового

контроля в зоне термического влияния. Данный подход имеет ряд ограничений, например, необхо-

димо знать начальное состояние материала в ЗТВ и необходим обучающий эксперимент для кон-

кретных сварных соединений с целью определения численного значения множителя, входящего

в формулу (2). Дальнейшие исследования по этой теме могут быть направлены на учет влияния

внешних факторов, начального структурного состояния, а так же амплитуд деформаций из более

широкого диапазона.

ВЫВОДЫ

В результате ультразвукового и вихретокового контроля получено, что измеряемые параметры

чувствительны к различиям структурного состояния в ЗТВ и ОМ. Совместное применение этих

видов контроля позволяет повысить точность определения размеров ЗТВ в сварном соединении.

Дефектоскопия

№ 7

2021

Ультразвуковой и вихретоковый контроль процесса усталостного разрушения...

35

Установлено, что в процессе циклического деформирования неоднородность распределе-

ния параметра акустической анизотропии в зоне термического влияния и в основном матери-

але увеличивается.

Интенсивность изменения параметра акустической анизотропии как в ОМ, так и в ЗТВ в про-

цессе циклического деформирования чувствительна к амплитуде деформации цикла.

Получено, что с ростом амплитуды деформации цикла интенсивность фазовых изменений в

ОМ становится более значительной, чем в ЗТВ.

Предложен способ оценки усталостной поврежденности материала сварных соединений в зоне

термического влияния по результатам вихретокового контроля.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта

№ 20-38-70051.

СПИСОК ЛИТЕРАТУРЫ

1. Kurashkin K.V., Mishakin V.V. Ultrasonic Estimation of the Residual Stresses // Inorganic Materials.

2014. V. 50. No. 15. P. 1506―1510.

2. Rosen A., Jago R., Kjer T. Tensile properties of metastable stainless steels // J. Mater. Sci. 1972. V. 7.

P. 870―876.

3. Hecker S., Stout M., Staudhammer K., Smith J. Effects of strain state and strain rate on deformation-

induced transformation in 304 stainless steel: Part I. Magnetic measurements and mechanical behavior //

Metall. Trans. A. 1982. V. 13. P. 619―626.

4. Pegues J.W., Shao S., Shamsaei N., Schneider J.A., Moser R.D. Cyclic strain rate effect on martensitic

transformation and fatigue behaviour of an austenitic stainless steel // Fatigue Fract. Eng. Mater. Struct. 2017.

V. 40. P. 2080―2091.

5. Gonchar A.V., Mishakin V.V., Klyushnikov V.A. The effect of phase transformations induced by cyclic

loading on the elastic properties and plastic hysteresis of austenitic stainless steel // Int. J. of Fatigue. 2018.

V. 106. P. 153―158.

6. Zeng W., Yuan H. Mechanical behavior and fatigue performance of austenitic stainless steel under

consideration of martensitic phase transformation // Mat. Sci. Eng. A. 2017. V. 679. P. 249―257.

7. Khan A. N., Mehmood S. K., Mehmood K. Effect of heat treatment on deformation induced martensite in

austenitic stainless steel // Key Engineering Materials. 2012. V. 510—511. P. 214―220.

8. Gonchar A.V., Klyushnikov V. A., Mishakin V. V. Effect of plastic deformation and subsequent heat

treatment on the acoustic and magnetic properties of 12Kh18N10T steel // Inorganic Materials. 2020. V. 56.

No. 15. P. 1―5.

9. Gauzzi F., Montanari R., Principi G., Tata M. E. AISI 304 steel: anomalous evolution of martensitic phase

following heat treatments at 400 °C // Materials Science and Engineering: A. 2006. V. 438―440. P. 202―206.

10. Неразрушающий контроль и диагностика / Справочник. Под ред. В. В. Клюева. М.: Изд-во Ма-

шиностроение, 1995. 488 с.

11. Lois A., Ruch M. Assessment of martensite content in austenitic stainless steel specimens by eddy

current testing // Insight. 2006. V. 48. No. 1. P. 26-29.

12. Khan S.H., Farhad A., Khan A. N., Iqbal M.A. Eddy current detection of changes in stainless steel after

cold reduction // Computational Materials Science. 2008. V. 43. P. 623—628.

13. Shaira M., Guy P., Courbon J., Godin N. Monitoring of martensitic transformation in austenitic stainless

steel 304L by eddy currents // Research in Nondestructive Evaluation. 2010. V. 21: 2. P. 112―126.

14. Мамадалиев Р.А., Кусков В.Н., Бахматов П.В., Ильященко Д.П. Влияние режимов сварки и

различных источников тока на формирование сварного шва стали 12Х18Н10Т // Обработка металлов

(технология, оборудование, инструменты). 2018. Т. 20. № 4. С. 35―45.

15. Ригмант М. Б., Ничипурук А. П., Худяков Б. А., Пономарев В.С., Терещенко Н.А., Корх М.К. При-

боры для магнитного фазового анализа изделий из аустенитных коррозионностойких сталей // Дефек-

тоскопия. 2005. № 11. С. 3―14.

16. Korkh M.K., Rigmant M.B., Sazhina E.Yu. et al. Measuring Ferromagnetic Phase Content Based on

Magnetic Properties in Two-Phase Chromium—Nickel Steels // Russian Journal of Nondestructive Testing.

2019. V. 55. No. 11. P. 837—850. [Корх М. К., Ригмант М. Б., Сажина Е. Ю., Кочнев А.В. Измерение

содержания ферромагнитной фазы по магнитным свойствам в двухфазных хромоникелевых сталях //

Дефектоскопия. 2019. № 11. С. 32―44.]

17. Корх М.К., Ригмант М. Б., Корх Ю.В., Ничипурук А. П. Методы и приборы контроля фазово-

го состава электрических и магнитных свойств хромоникелевых сталей // Вестник ИЖГТУ имени

М.Т. Калашникова. 2018. Т. 21. № 4. С. 4―12.

18. Сварка и свариваемые материалы / В 3-х т. Т. 1. Свариваемость материалов. Справ. изд. Под ред.

Э.Л. Макарова. М.: Изд-во Металлургия, 1991. 528 с.

19. Полетаев Ю.В. Сварка оборудования и трубопроводов атомных энергетических установок из

аустенитных сталей / Монография. Ростов-на-Дону, 2018. 196 с.

Дефектоскопия

№ 7

2021

36

А.В. Гончар, В.А. Клюшников, В.В. Мишакин, М.С. Аносов

20. Mishakin V.V., Klyushnikov V. A. Study of a welded joint of 12Kh18N10T steel using acoustic and

magnetic methods // Inorganic Materials. 2018. V. 54. No. 15. P. 1498―1502.

21. Gonchar A. V., Bizyaeva O. N., Klyushnikov V. A., Mishakin V. V. Ultrasonic and eddy-current study of

plastic deformation in austenitic steel welds // Russian Journal of Nondestructive Testing. 2016. V. 52. No. 10.

P. 610―616.

22. Rubtsov V., Tarasov S., Kolubaev E., Psakhie S. Ultrasonic phase array and eddy current methods for

diagnostics of flaws in friction stir welds // AIP Conf. Proc. 2014. V. 1623. P. 539―542.

23. Mishakin V., Klyushnikov V., Gonchar A., Kachanov M. Estimating fatigue damage of austenitic steel by

combining the ultrasonic and with eddy current monitoring // Journal of Nondestructive Evaluation. 2019. 38:4.

24. Труэлл Р., Эльбаум Ч., Чик Б. Ультразвуковые методы в физике твердого тела / Под ред. И.Г. Ми-

хайлова, В.В. Леманова. М.: Изд-во Мир, 1972. 308 с.

25. Sayers C. M. Ultrasonic velocities in anisotropic polycrystalline aggregates // Appl. Phys. 1982. V. 15.

P. 2157―2167.

26. Liu K., Zhao Z., Zhang Z. Characterization of early fatigue microstructure in AISI 321 steel using eddy

current non-destructive methodology // J. Wuhan Univ. Technol.-Mat. Sci. Edit. 2013. V. 28. P. 1201―1206.

Дефектоскопия

№ 7

2021