Тепловые методы

УДК 620.179.13

УЛУЧШЕНИЕ КАЧЕСТВА ИК-ТЕРМОГРАФИЧЕСКОГО КОНТРОЛЯ

ПОДПОВЕРХНОСТНЫХ ДЕФЕКТОВ МЕТОДОМ ВЫДЕЛЕНИЯ ГРАНИЦ

© 2021 г. П. Багавач1,*, Л. Крстулович-Опара1, Ж. Домазет1

1 Сплитский университет, ФЭМС, ул. Р. Бошковича, 32, Хорватия,

*E-mail: petra.bagavac@fesb.hr

Поступила в редакцию 16.02.2021; после доработки 08.03.2021

Принята к публикации 23.04.2021

Представлен новый метод разделения подповерхностных дефектов в отвержденных предварительно пропитанных

образцах полимера, армированного углеродным волокном (углепластика), на тепловых изображениях, основанный на

выделении границ. Исходные данные инфракрасной термографии на отражение каждого образца обрабатывались с

помощью нескольких алгоритмов: восстановление теплового сигнала, быстрое преобразование Фурье и анализ главных

компонент. Изображения были обработаны для определения поврежденных и неповрежденных участков. Алгоритм

определения области несплошности основан на методах выделения границ. Выделение границ позволяет обнаруживать

как смоделированные повреждения, так и границы между образцом и фоном на тепловом изображении. В предлагаемом

алгоритме границы находятся посредством фильтра Собеля. Границы определяются как переходная зона между

поврежденным и неповрежденным материалами. В данной статье алгоритм выделения границ используется как

помощник при принятии решения в неразрушающем контроле.

Ключевые слова: фильтрация данных, выделение границ, инфракрасная термография, пропитанные пластины

композита из углепластика.

DOI: 10.31857/S0130308221070071

1. ВВЕДЕНИЕ

В последние два десятилетия все большее внимание уделяется инфракрасному неразрушающе-

му контролю. Основные причины — технологические достижения, в результате которых

ИК-камеры имеют более высокую скорость сбора данных, более высокое разрешение и более

высокую чувствительность. Инфракрасные камеры используются в пассивной и активной термо-

графии. Пассивная термография чаще всего применяется в медицине, в строительстве (потеря

тепла, воздухообмен, определение влажности), на электростанциях (трансформаторы, распредели-

тельные устройства, распределение электроэнергии), при обследовании поверхностей, нагружен-

ных трением (двигатели, трансмиссии, другие поверхности трения), обследование резервуаров,

трубопроводов и изоляции, в военных целях для наблюдения, спасения, наблюдения за пожарами,

археологических раскопок и многого другого [1—3]. А активную термографию — чаще всего для

определения свойств материалов, коррозии, неоднородностей в структуре материалов или для

обнаружения поврежденных участков [4—6]. В активной инфракрасной термографии задействуют

внешние источники тепла, обычно это оптическое возбуждение. Нагрев интересующего объекта

осуществляется галогенными лампами, вспышками или лазером. Такие установки широко исполь-

зуются в технологии контроля металлических листов [7, 8] и композитных конструкций [9, 10].

Полученные тепловизионные изображения содержат информацию о внутренней структуре иссле-

дуемой поверхности. Подповерхностные нарушения сплошности влияют на скорость диффузии

тепла, что приводит к тепловому контрасту на поверхности образца [10]. Собранные данные обыч-

но обрабатываются известными методами обработки тепловизионных изображений: восстановле-

ние теплового сигнала, введенная Шепардом [11—15], быстрое преобразование Фурье, которое

использовал C. Ibarra-Castanedo [10, 16], и анализ главных компонент, предложенный N. Rajić

[17—20]. В последнее время выделение границ дефектов играет важную роль в инфракрасном

контроле [21, 22]. Для каждого образца выбирается лучшее изображение, и оно обрабатывается с

помощью алгоритма выделения границ. Выделение границ по Собелу, Кэнни, Робертсу, Превитту

или лапласиану Гаусса обычно используются в медицинских целях [23—25] или для обнаружения

интересующих объектов на фотографиях [26].

В этой статье представлен новый метод разделения подповерхностных дефектов в отвержден-

ных образцах из предварительно пропитанного углепластика на тепловых изображениях, основан-

ный на выделении границ. Предварительно пропитанный углепластик — это термин для предва-

рительно пропитанных композитных волокон, в которых матричный материал, такой как эпоксид-

ная смола, уже введен в волокнистую матрицу таким образом, что он готов к применению, что

58

П. Багавач, Л. Крстулович-Опара, Ж. Домазет

Рис. 1. Сборочная линия в автомобилестроении.

упрощает и ускоряет процесс производства. Предварительно пропитанный углепластик позволяет

пропитывать волокна на плоской обрабатываемой поверхности или даже в промышленном про-

цессе, а затем придавать пропитанным волокнам такую форму, которую сложно получить при

обычных производственных процессов, таких как, например, в методе горячего впрыска. В

последнее время наблюдается значительный интерес к предварительно пропитанному углепласти-

ку для автомобильных приложений, что подразумевает значительный запрос на неразрушающий

контроль изготавливаемых деталей [27—29]. Это исследование связано с проектом, финансируе-

мым автомобильной промышленностью. Образцы имеют одинаковую форму, одинаковое количе-

ство слоев и одинаковую ориентацию слоев. Отверждение образцов осуществляется в тех же

условиях, что и для автомобильного шасси на производственной линии автомобильного завода.

Общей проблемой при производстве является то, что слои материала не отверждаются полностью.

При этом образуется слой сухого материала без смолы. В этой статье такая ситуация моделируется

тефлоновыми вставками, поскольку тефлон препятствует отверждению слоев. Используются

однослойные тефлоновые вставки. Тефлон достаточно тонкий, поэтому он не оказывает суще-

ственного влияния на поток тепла через материал [27] и не оказывает большего влияния на тепло-

вое изображение в сравнении с воздушной полостью. Другая проблема — процесс отверждения на

краях армирования, например, алюминиевых пластин, используемых в качестве опор для винтов.

Между слоями углерода помещены армирующие алюминиевые пластины. Проблема возникает

из-за резкого изменения толщины материала. После отверждения пространство между слоями не

полностью заполняется смолой, и на этих переходах образуются полости. Эти полости представ-

ляют собой опасность при дальнейшей эксплуатации, поскольку они представляют собой трещи-

ну/расслоение в области сосредоточенной нагрузки. Это было смоделировано с помощью пластин-

чатой вставки Coremat®, в которой просверлено отверстие для резкого изменения толщины мате-

риала. На рис. 1 показано шасси автомобиля с винтовыми опорами на производственной линии.

2. МЕТОДЫ

В этом параграфе представлен краткий обзор методов, которые будут использоваться для

последующей обработки тепловизионных изображений. Метод восстановления термографическо-

го сигнала была запатентован в США М. Шепардом [11—13] в 2013 г. Преимущества метода

заключаются в сокращении количества данных, устранении шума, сглаживании кривой для того,

чтобы она стала дифференцируемой. Основное предположение метода заключается в том, что

кривая охлаждения пикселя будет соответствовать одномерному решению уравнения теплопрово-

дности в логарифмическом представлении:

Q

1

ln

(

∆T

)

=

ln

−

ln

(

πt

)

,

(1)

e

2

где Q — энергия, передаваемая в виде тепла; а t — прошедшее время.

Уравнение (1) справедливо только для полубесконечного тела, когда тепло от полубесконечно-

го тела не передается его окружению. В [3] было показано, что для нескольких первых тепловых

Дефектоскопия

№ 7

2021

Улучшение качества ИК-термографического контроля подповерхностных дефектов...

59

изображений процесс охлаждения следует этому уравнению даже для конечных тел. Шепард пред-

ложил [1—3], что термографические данные должны быть записаны как полином m-й степени,

полученный путем подбора исходного набора данных:

2

m

ln

(

∆T

)

=a

+a t)

ln

ln

(t)

+a ++a

ln

(t)

(2)

0

1

2

m

Пиксели термограммы неповрежденной области будут следовать этому решению, в то время

как пиксели поврежденной области будут отклоняться от предложенного решения. Оптимизация

степени полинома обсуждалась в предыдущих исследованиях [14, 15]. В данной статье использу-

ется многочлен пятой степени. Более высокие степени полиномов не привнесли существенных

изменений в обнаруживаемости вставок, а уровень шума увеличивался с увеличением степени

полинома. Кроме того, в литературе показано, что нечетные степени многочленов находят большее

применение в задачах неразрушающего контроля [14, 15].

Сглаженные данные подвергались быстрому преобразованию Фурье (БПФ). БПФ передает

данные из временной области в частотную [30, 31]:

N

2πjkn

N

(3)

F

=

T k)e

=

Re +Im ,

n

∑

n

n

n=1

где j — мнимая единица (j2 = -1); n — увеличение частоты (n = 0,1, …, N); N — общее количество

тепловизионных изображений; Re и Im — действительная и мнимая части преобразования, из

которого можно вычислить амплитуду сигнала A и фазу сигнала φ [30, 31]:

-1

Im

2

2

n

и

ϕ

=

tan

(4)

A

=

Re

+

Im

n

n

n

n

Ren

Этот метод последовательно сортирует данные по возрастанию частот. Метод БПФ в первую

очередь предназначен для обработки периодических повторяющихся сигналов [30]. Поскольку

кривая охлаждения является сигналом переходного процесса, необходимо соблюдать особые меры

предосторожности при выборе частоты дискретизации и объема данных для обработки, которые

напрямую связаны с интервалом времени дискретизации. Для проведения соответствующего отбо-

ра данных необходимо выбрать значения двух из этих трех параметров w(t) = NΔt, где w(t) — это

временной интервал; N — общее количество обработанных тепловизионных изображений и

Δt = 1/fs, а fs — частота дискретизации. Параметры, выбранные во временной области, напрямую

влияют на параметры в частотной области, так что минимальная частота разрешения в частотной

области определяется как

1

1

f

=

=

f

(5)

s

N⋅∆t N

Максимальная частота частотной области будет определена как fmax = fs /2, что известно как

частота Найквиста [30]. Более низкие частоты содержат более ценную информацию, а более высо-

кие частоты загрязнены шумом [16, 30]. Поэтому более низкие частоты представляют особый

интерес в области ИК-термографии. Желательно выбрать более длительный интервал времени

измерения или более высокую частоту дискретизации. Возможности оборудования, такие как мак-

симальная скорость сбора данных, часто являются ограничивающим фактором при выборе значе-

ний этих параметров.

Метод БПФ сравнивается с методом термографии главных компонент (TГК). Метод ТГК очень

похож на анализ главных компонент (АГК), с той разницей, что для ТГК сингулярное разложение

осуществляется одновременно как по строкам, так и по столбцам [17]:

T

A

=

URV

,

(6)

где U — ортогональная матрица (представляющая набор эмпирических ортогональных функ-

ций — ЭОФ) M×N, R — диагональная матрица N×N, а VT — транспонированная матрица N×N.

3. МАТЕРИАЛЫ

Были проконтролированы три предварительно пропитанных образца углепластика с размерами

150×150 мм, представленные на рис. 2. Образец CFRP-T001 состоял из четырех слоев предварительно

пропитанных углеродных волокон, дефекты в котором моделировались с помощью тефлоновых вста-

Дефектоскопия

№ 7

2021

60

П. Багавач, Л. Крстулович-Опара, Ж. Домазет

а

б

в

Рис. 2. Образца углепластика: CFRP-T001 (a); CFRP-T002 (б); SENDWICH001 (в).

вок, имеющих различную геометрию (форму и площадь) и расположенных на одной и той же глубине,

что показано на рис. 2а. Толщина образца CFRP-T001 составляла 1,9 мм. Тефлоновые вставки имеют

квадратную или круглую форму толщиной 0,08 мм каждая. После второго слоя углеродного волокна,

расположенного на глубине примерно 1 мм, закладывались тефлоновые вставки. Образец CFRP-T002

состоял из шести слоев, и дефекты были смоделированы тоже в виде тефлоновых вставок с разной

геометрией (одинаковой формы, но разной площади) на разной глубине, как показано на рис. 2б.

Толщина образца CFRP-T002 составила 2,8 мм. Тефлоновые вставки имели квадратную форму толщи-

ной 0,08 мм каждая. Размеры тефлоновых вставок 30×30, 20×20 и 10×10 мм. После первого, третьего

и пятого слоя углепластика укладывались тефлоновые вставки, расположеные на глубине 2,3 мм

(поперечное сечение A, левый столбец), 1,4 мм (сечение B, средний столбец) и 0,5 мм (сечение C, пра-

вый столбец) соответственно. Образец SENDWICH001 представляет собой многослойный композит-

ный материал, в котором Coremat® был проставлен между четырьмя слоями углепластика, как показа-

но на рис. 2в. Толщина слоя Coremat® составляет 1,5 мм, а общая толщина образца составляет 3,5 мм.

Coremat® — это нетканый материал на основе полиэфирных волокон. Он используется в качестве

сердцевины для увеличения жесткости без значительного увеличения веса в слоистых материалах,

армированных волокном. Coremat® всегда должен быть полностью пропитан смолой. Наиболее важ-

ными причинами использования Coremat® являются: отношение веса к жесткости и быстрое наращи-

вание толщины, что увеличивает грузоподъемность без увеличения массы. В образце SENDWICH001

Coremat® изначально просверливались отверстия разного диаметра от 4 до 16 мм. Большинство вста-

вок, встроенных в сэндвич-структуру, видны невооруженным глазом на лицевой стороне образца, как

показано на рис. 2в. Этот эффект объясняется различной шероховатостью поверхности и тем, что

передняя поверхность слегка вогнута из-за усадки материала в процессе отверждения. Процедура кон-

троля проводилась с помощью инфракрасной камеры, обращенной к задней поверхности образца.

Задняя поверхность однородная, без отклонений и шероховатостей, поэтому результаты контроля из-за

этого не становятся хуже. Все проконтролированные образцы были изготовлены из предварительно

пропитанных углеродных волокон RAW006-010319 SHD DF314-C650-HS-3K-1250 мм, выдержанных

18 ч в автоклаве MAROBO® при 75 ºС и давлении 1,5 бар.

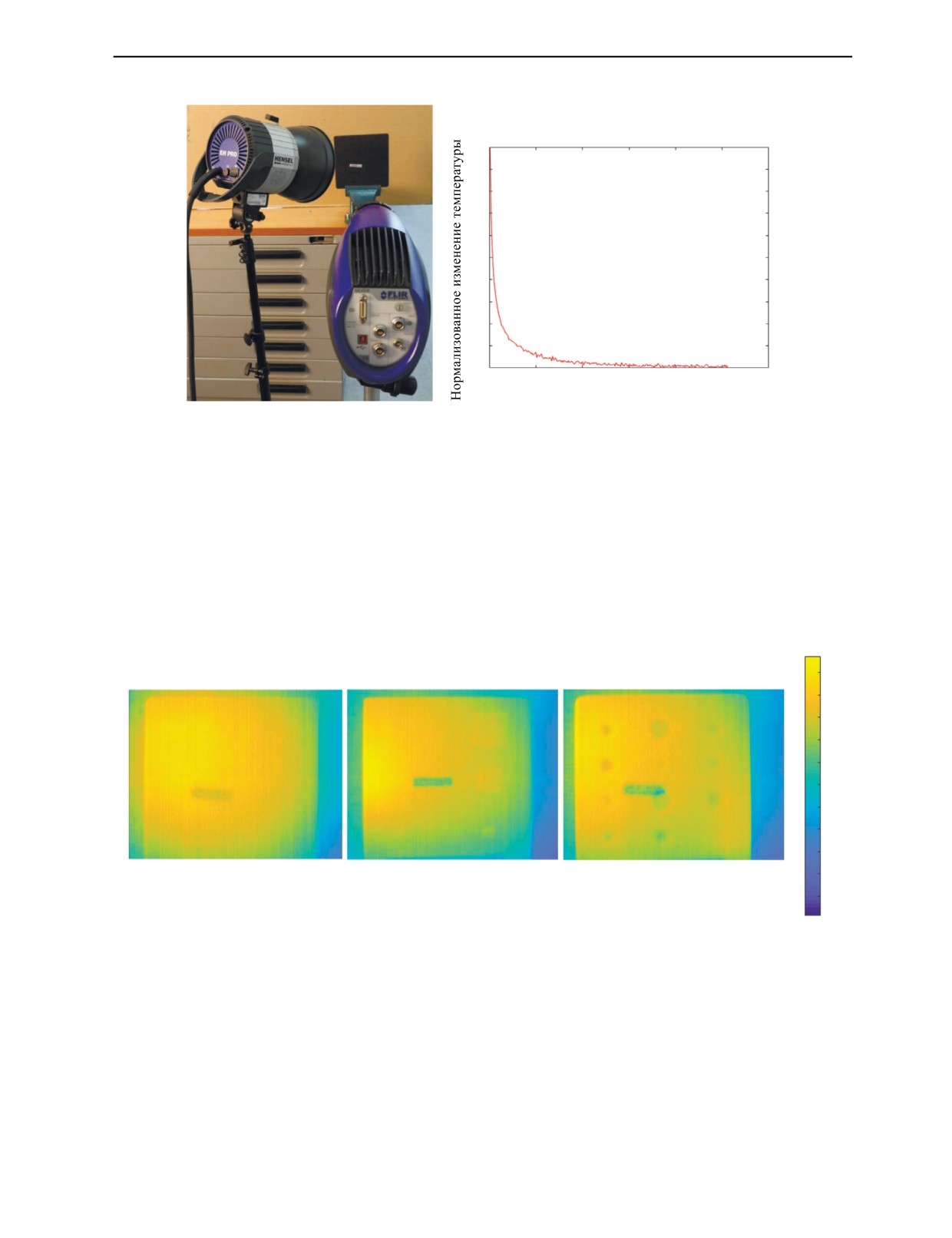

Образцы контролировались термографией на отражение. Экспериментальная установка вклю-

чала в себя инфракрасную камеру FLIR 5000SC, с частотой сбора данных 25 кадров в с, фото-

вспышку TRIA PRO и импульсный генератор HENSEL, излучающий 6000 Дж за 1/440 с, как пока-

зано рис. 3a. По записанной последовательности тепловых изображений наблюдался временной

интервал 10,24 с. Общее количество обработанных тепловизионных изображений для каждого

образца составило 256. На рис. 3б показана нормализованная кривая спада температуры для слу-

чайного пикселя образца CFRP-T001.

Дефектоскопия

№ 7

2021

Улучшение качества ИК-термографического контроля подповерхностных дефектов...

61

а

б

Нормализованное изменение температуры

во времени

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

0

50

100

150

200

250

300

Количество термограмм

Рис. 3. Экспериментальная установка (a); нормализованная кривая изменения температуры во времени (б).

На рис. 4. представлены первичные тепловые изображения каждого образца с максимальным

контрастом. Неоднородности было трудно обнаружить на первичных изображениях, поскольку

многочисленные воздействия окружающей среды влияли на тепловой поток от образца к

ИК-камере. Этикетка на образце в виде наклейки была приклеена к центральной части образца при

производстве и сильно влияла на способность к обнаружению дефектов. Рекомендуется ничего не

наклеивать на образцы вообще или, при необходимости, наклеивать на те участки, которые не

будут контролироваться тепловой методом НК. То же самое происходит после процедуры удале-

ния перманентного маркера; это также имеет влияние на тепловые изображения.

28

а

б

в

27

26

25

24

23

22

21

20

19

18

Рис. 4. Первичные термограммы: CFRP-T001 (a); CFRP-T002(б); SENDWICH001 (в).

4. ПОСТОБРАБОТКА ПЕРВИЧНЫХ ТЕРМОГРАММ

Первичные изображения были обработаны с использованием метода восстановления теплово-

го сигнала (ВТС), в котором данные сглаживаются для удаления шума. Для первичных данных был

подобран полином пятой степени, поэтому было рассмотрено шесть коэффициентов (а1, а2, а3, а4,

а5 и а6), которые будут характеризовать изображение. Отношение сигнал/шум (ОСШ) рассчитыва-

лось для каждого такого коэффициента. Самое оптимальное ОСШ было получено для коэффици-

ента а2. Выбранное изображение показано на рис. 5, столбец 1. Дальнейшая обработка проводи-

Дефектоскопия

№ 7

2021

62

П. Багавач, Л. Крстулович-Опара, Ж. Домазет

BTC

Амплитудное

Фазовое

ТГК

изображение

изображение

Рис. 5. Термограммы после обработки методами ВТС, БПФ (амплитудное и фазовое) ТГК (ЭОФ2).

лась на данных моделирования. Вместо исходных необработанных данных использовались дан-

ные, полученные при расчете коэффициентов полинома 5-й степени. Все участки с тефлоновыми

вставками видны на образце CFRP-T001, независимо от размера или формы вставки. На образце

CFRP-T002 видны все вставки на глубине 0,5 мм, независимо от их размера. На большей глубине

не видны участки ни с большей, ни меньшей площадью поверхности. На образце SENDWICH001

не были обнаружены только дефектные участки наименьшего диаметра (∅4 мм). На этом образце

самый большой контраст имеется как раз на границе дефектного участка. Это можно объяснить

тем, что перфорированные отверстия были заполнены смолой, и смола имеет примерно такие же

тепловые свойства, что и материал образца. Амплитудное изображение и фазовое изображение

после применения алгоритма БПФ к данным ВТС представлены на рис. 5 (столбец 2 и столбец 3).

Оба изображения были выбраны из набора полученных результатов на частоте 0,1953 Гц. Показано

большое влияние неравномерного нагрева на амплитудное изображение (см. рис. 5, столбец 2), в

то время как фазовые изображения (см. рис. 5, столбец 3) оказались весьма успешными в выявле-

нии смоделированных неоднородностей. В последнем столбце на рис. 5 показаны результаты

после применения метода ТГК к данным ВТС. Представленный результат — эмпирическая орто-

гональная функция (ЭОФ2) показан на рис. 5, столбец 4. На изображениях четко видны края вста-

вок и смоделированный поврежденный участок. Результаты ясны из-за воздействия окружающей

среды, а шум устранен. На представленных образцах все моделируемые повреждения выявлены

методом ТГК. Дальнейшая обработка будет выполняться на тепловых изображениях, подвергну-

тых последующей обработке методом ТГК, поскольку при этом достигается наибольшая контраст-

ность (см. рис. 5, столбец 4). В следующем разделе представлены результаты ТГК, которые обра-

батываются алгоритмом выделения границ.

5. АЛГОРИТМ ВЫДЕЛЕНИЯ ГРАНИЦ

Анализ изображений после обработки предоставляется оператору, который должен оценить,

вызвана ли разница в интенсивности цвета поверхности дефектом или ухудшением сигнала. Пред-

лагаемый алгоритм выделения границ — это инструмент помощи в принятии решений в нераз-

рушающем контроле. Этот алгоритм был задуман как инструмент проверки по принципу «годен/

не годен», который упрощает анализ изображений. Выделение границ позволяет обнаруживать как

контуры, так и границы между образцом и фоном на тепловом изображении. Есть несколько типов

методов выделения границ. Чаще всего используются методы Собеля, Робертса, Превитта, лапла-

Дефектоскопия

№ 7

2021

Улучшение качества ИК-термографического контроля подповерхностных дефектов...

63

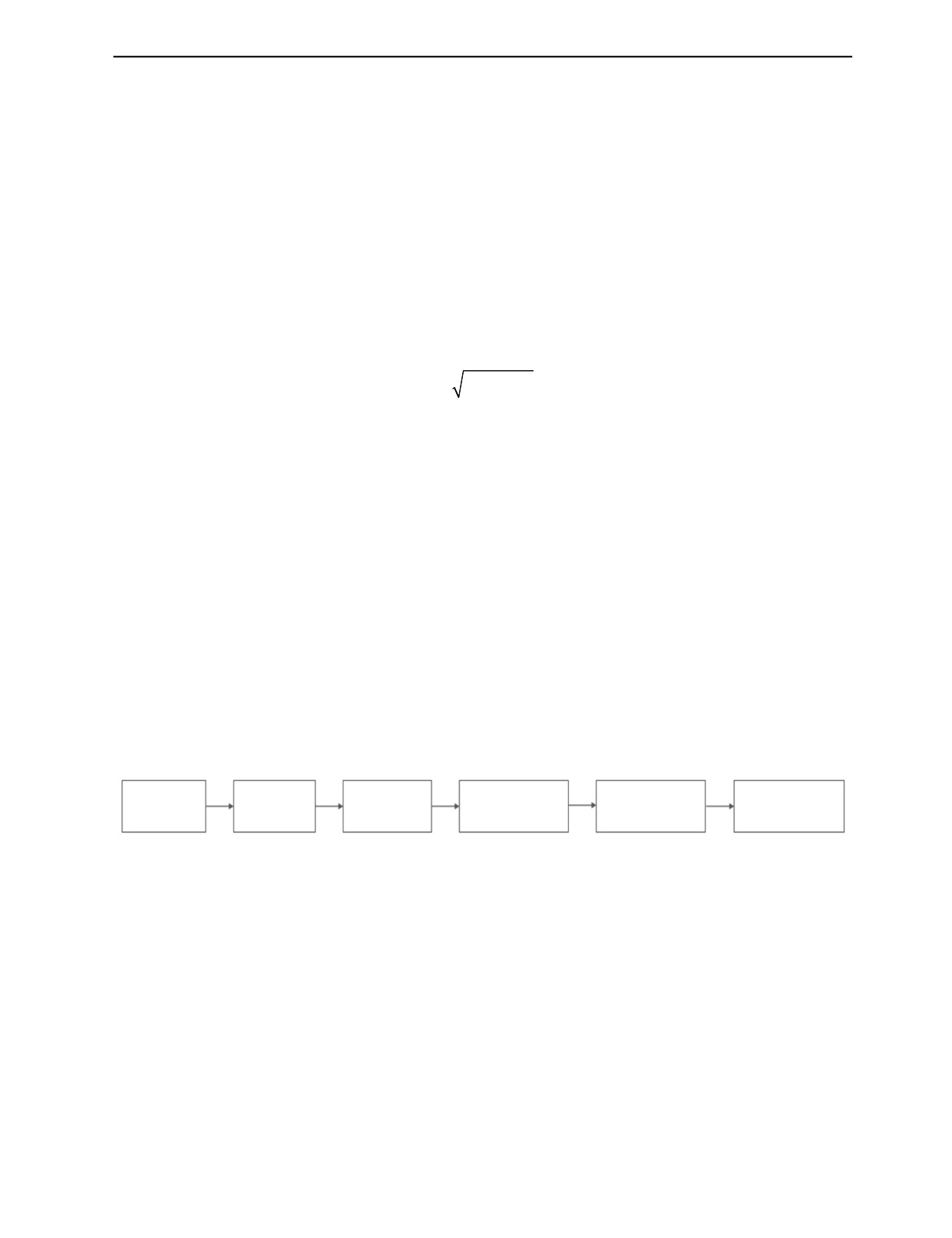

сиан Гаусса (LoG) и алгоритм Кэнни [23, 24, 34]. Выделение границ основано на фильтре Собеля

и состоит из нескольких шагов, как показано на рис. 6. Алгоритм применяется к одному изобра-

жению за другим. Цветовую палитру изображения необходимо переводить в оттенки серого. На

первом этапе алгоритм подчеркивает края с помощью фильтра Собеля. Порог чувствительности

для метода Собеля выбирается вручную. Таким образом, алгоритм игнорирует все ребра ниже

установленного значения для порога. Оператор Собеля использует два ядра 3×3, которые свернуты

с исходным изображением. Первое ядро применяет функцию градиента к столбцам, а второе —

к строкам в матрице изображения [32, 33]:

1

0

−1

1

2

1

G

x

=

2

0

−2

×

A

и

G

y

=

0

0

0

×

A

(7)

1

0

−1

1

−2

−1

-

В каждой точке изображения величину градиента можно рассчитать как

2

G= G

+G

2 .

(8)

x

y

Обычно границы определяются как переходные зоны между дефектным и неповрежденным

материалом.

Границы обрабатываются математически и формируются в виде замкнутых кривых со сплош-

ной внутренней областью. Кривые определяют границу сплошной закрашенной области. Сплош-

ная область в этом случае считается дефектной. На исследуемой поверхности образца может быть

более одного дефектного участка. В предлагаемом методе каждый такой участок можно рассма-

тривать отдельно. Для лучшего отображения различные поврежденные участки окрашены в раз-

ные цвета. Алгоритм распознавал поврежденные области, но также отмечал некоторые другие

области как дефекты, которые, на самом деле, не были таковыми. Это были, например, части изо-

бражения с плохими пикселями, поверхностей с другими коэффициентами излучения или поверх-

ности с иной обработкой поверхности. Были обследованы все участки, обозначенные как повреж-

денные. Области, размеры которых меньше установленного порогового значения, не принимались

во внимание. В зависимости от требований можно настроить чувствительность, выбрав соответ-

ствующее пороговое значение. Этот подход может использоваться для участков, являющихся след-

ствием шума, или участков, слишком маленьких, чтобы их можно было рассматривать в качестве

дефекта. Размер таких областей можно связать с конкретным критерием приемлемости и прене-

бречь, если критерий не нарушен. На последнем этапе удаляется фон, чтобы можно было рассчи-

тать площадь повреждения. Предлагаемый алгоритм выделения границ показан на рис. 6.

Замкнутая

Изображение

Определение

Распознавание

Участок

Выделение

кривая

в оттенках

границ

различных

дефектной

границ

Закрашенный

серого

образца

дефектов

участок

поверхности

Рис. 6. Предложенный алгоритм выделения границ.

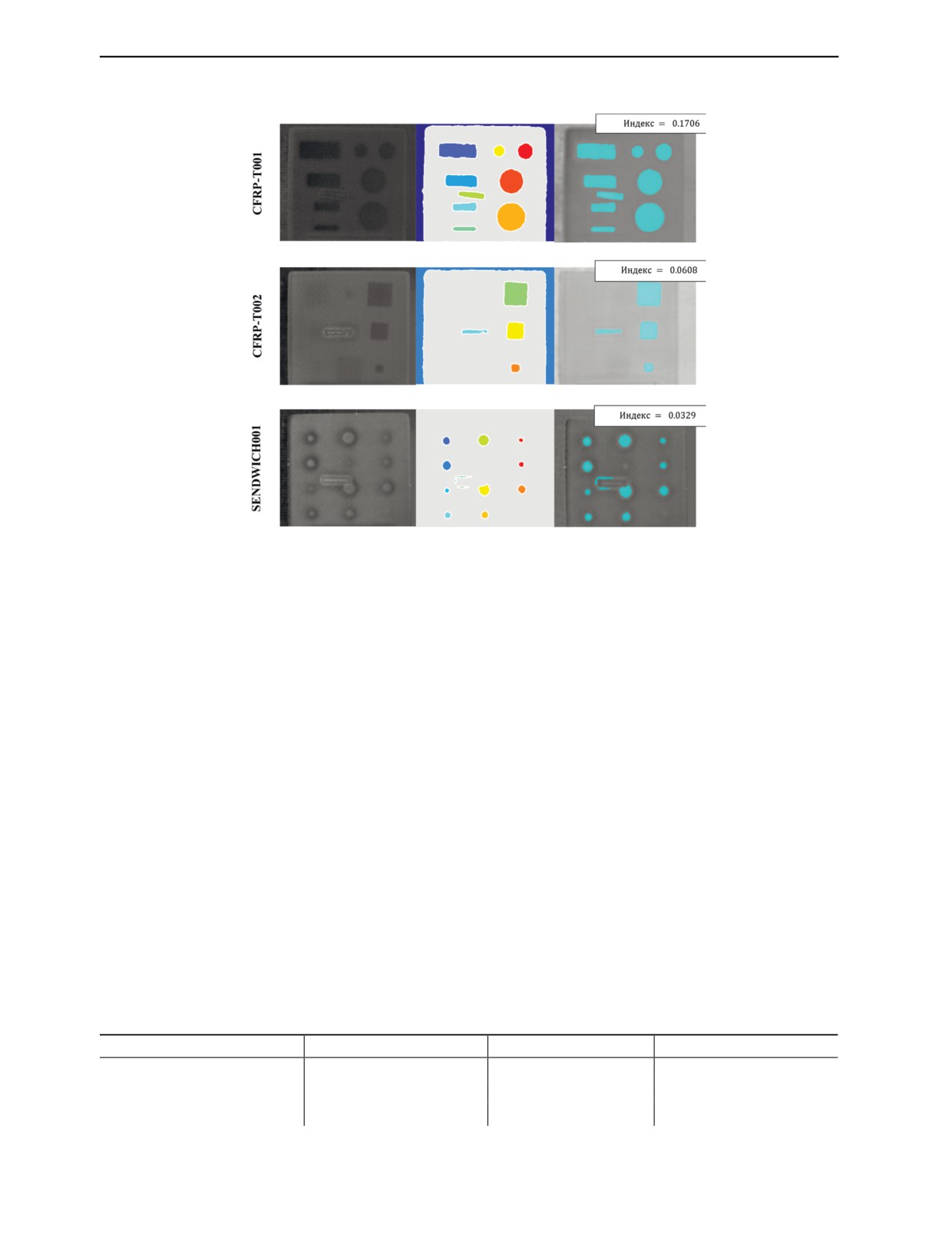

Алгоритм выделения границ успешно использован для изображений, показанных на рис. 5. В

этом исследовании будут представлены изображения из последнего столбца на рис. 5 (ТГК), как

описано в пункте 4. Результаты выделения границ показаны на рис. 7. В первом столбце рис. 7

показаны термограммы после применения ТГК-метода. Во втором столбце показаны результаты

алгоритма выделения границ. По этим изображениям определяют границу между дефектной и без-

дефектной областью. Каждая поврежденная область распознавалась алгоритмом как отдельный

объект и окрашивалась по-разному. Дефектные участки были должным образом отделены от непо-

врежденных участков, так что все границы представляли собой замкнутые кривые. Алгоритм

также распознал фон образца для его последующего исключения. В последнем столбце участки,

признанные дефектными, перекрываются исходным тепловым изображением из первого столбца.

Алгоритм в большей степени обнаруживает поврежденные участки. Большинство дефектов в виде

ставок были обнаружено, в то время как их меньшее количество осталось необнаруженным, в

основном из-за геометрических характеристик тефлоновых вставок и глубины, на которой они

Дефектоскопия

№ 7

2021

64

П. Багавач, Л. Крстулович-Опара, Ж. Домазет

Постобработанное

Выделение границ Макса поверх оригинала

изображение

Рис. 7. Обнаруженные дефектные участки после применения алгоритма выделения границ.

были расположены. Авторы считают, что этикетка в виде наклейки на поверхности образца сильно

повлияла на результаты. Амплитуда в области вокруг наклейки вызвала ложное смещение средне-

го арифметического. В результате четкие границы дефекта размывались и не учитывались при

определении границ образца.

На следующем этапе результаты оцениваются количественно. Индекс распознавания дефект-

ного участка к общей площади образца определялось как

Количество пикселей дефекта

Индекс =

(9)

Общее количество пикселей

Таким образом, установленный индекс сравнивается с реальным таким индексом и индексом

выявления. Реальный индекс рассчитывается на основе известной геометрии образца как отноше-

ние общей площади вставок к площади образца. Индекс выявления также рассчитывается на осно-

ве известной геометрии образца, но с учетом только дефектов, обнаруженных на термограммах.

Поверхность наклейки была прибавлена к общей площади дефектов. Таким образом, алгоритм

имеет высокий процент обнаружения дефектов (более 90 % для образцов CFRP-T001 и CFRP-T002).

Однако если учесть, что поверхность наклейки прибавляется к общей площади дефектов, этот

процент становится немного ниже. Результаты приведены в табл. 1.

Таблица

1

Количественное сравнение: измеренные индексы и индексы, полученные посредством алгоритма выделения

границ (obtained)

Индекс

Индекс выявления

Реальный индекс

cfrp-t001

0,1706

0,1871

0,1871

cfrp-t002

0,0608

0,0622

0,1867

sendwich001

0,0329

0,0419

0,0430

Дефектоскопия

№ 7

2021

Улучшение качества ИК-термографического контроля подповерхностных дефектов...

65

6. ЗАКЛЮЧЕНИЕ

Алгоритм выделения границ по формулам (7), (8) был использован в данной работе. Алгоритм

выделения границ объединялся с алгоритмом анализа главных компонент, чтобы улучшить

ИК-термографический контроль подповерхностных дефектов. Дефекты моделируются вставкой

тефлоновых пластин разного размера на разную глубину. Для использованных образцов с ранее

описанной геометрией и смоделированными дефектами можно сделать следующие выводы.

Первичные данные обрабатывались с помощью нескольких алгоритмов: восстановление тепло-

вого сигнала, быстрое преобразование Фурье и анализ главных компонент. Наилучший результат

был получен с помощью анализа главных компонент. Достигнутый контраст можно улучшить, если

использовать двухслойные тефлоновые вставки. Этикетку нельзя размещать в зоне контроля.

Большинство вставок были успешно обнаружены с помощью алгоритма выделения границ.

Только некоторые маленькие вставки, которые были расположены на большой глубине, не были

обнаружены. Пороговое значение алгоритма выделения границ необходимо регулировать вруч-

ную, чтобы определять потенциальные границы для каждой выборки. Авторы будут автоматизи-

ровать этот шаг в дальнейших своих исследованиях. Алгоритм будет обновлен известными мето-

дами выбора порога, такими как метод Оцу.

После того, как были выделены границы включений (дефектов), алгоритм обнаруживал раз-

личные поврежденные участки и удалял фон образца. Этот шаг позволил рассчитать отношение

площади дефектной поверхности к общей поверхности образца.

Авторы считают, что таким образом можно снизить субъективность принятия решения опера-

тором. Это может быть первым шагом в автоматизации такого процесса. Таким образом, представ-

ленный метод может значительно сократить время контроля и повысить автономность НК.

В дальнейшем авторы обсудят эффективность описанных в статье методов постобработки и

эффективность предложенного алгоритма в различных других задачах. Весьма вероятно, что

кузов автомобиля, фюзеляж или корпус судна будут подвергаться ударам с низкой или высокой

скоростью в течение своего жизненного цикла. Повреждение от удара вызовет перекрытие рас-

слоений на нескольких глубинах. Будет протестировано применение метода обнаружения

повреждений от удара.

Работа выполнена при поддержке Rimac-Automobili.

СПИСОК ЛИТЕРАТУРЫ

1. Lahiri B.B., Bagavathiappan S., Jayakumar T., Philip John. Medical applications of infrared

thermography // A review. 2012. V. 55(4). doi:10.1016/j.infrared.2012.03.007

2. Kylili Angeliki, Paris A. Fokaides, Petros Christou, Soteris A. Kalogirou. Infrared thermography (IRT)

applications for building diagnostics // A review. Applied Energy. 2014. V. 134. P. 531—549. doi:10.1016/j.

apenergy.2014.08.005

3. Bagavathiappan S., Lahiri B.B., Saravanan T., Philip John, Jayakumar T. Infrared thermography for

condition monitoring // A review. Infrared Physics & Technology. 2013. V. 60. P. 35—55. doi:10.1016/j.

infrared.2013.03.006

4. Mayr G., Plank B., Sekelja J., Hendorfer G. Active thermography as a quantitative method for non-

destructive evaluation of porous carbon fiber reinforced polymers. 2011. V. 44(7). P. 537—543. doi:10.1016/j.

ndteint.2011.05.012

5. Simonov Denis, Vavilov Vladimir, Chulkov Arseniy. Infrared thermographic detector of hidden corrosion

// Sensor Review. 2020. V. 40(3). P. 283—289. doi:10.1108/sr-12-2019-0322

6. Lizaranzu Miguel, Lario Alberto, Chiminelli Agustín, Amenabar Ibán. Non-destructive testing of

composite materials by means of active thermography-based tools // Infrared Physics & Technology. 2015.

V. 71. P. 113—120. doi:10.1016/j.infrared.2015.02.006

7. Bagavac Petra, Krstulović-Opara Lovre, Domazet Željko. Infrared Thermography of Steel Structure by

FFT // Materials Today: Proceedings. 2016. V. 12. P. 298—303. doi:10.1016/j.matpr.2019.03.127

8. Waugh R.C., Dulieu-Barton J.M., Quinn S. Modelling and evaluation of pulsed and pulse phase

thermography through application of composite and metallic case studies // NDT & E International. 2014.

V. 66. P. 52—66. doi:10.1016/j.ndteint.2014.04.002

9. Chrysafi A.P., Athanasopoulos N., Siakavellas N.J. Damage detection on composite materials with

active thermography and digital image processing // International Journal of Thermal Sciences.

2017.

V. 116. P. 242—253. doi:10.1016/j.ijthermalsci.2017.02.017

10. Ibarra-Castanedo C., Avdelidis N.P., Grenier M., Maldague X., Bendada A. Active thermography

signal processing techniques for defect detection and characterization on composite materials / Proc. of SPIE.

Дефектоскопия

№ 7

2021

66

П. Багавач, Л. Крстулович-Опара, Ж. Домазет

11. Shepard M. United States Patent No. US 8449176B2, 2013.

12. Shepard M. Flash Thermography of Aerospace Composites / IV Conferencia Panamericana se END

Buenos Aires — Octubre 2007.

13. Shepard M. Characterization of Full. Range Time Evolution in Active Thermography. 2014. Retrieved

14. Roche J.-M., Passilly F., Balageas D. A TSR-Based Quantitative Processing Procedure to Synthesize

Thermal D-Scans of Real-Life Damage in Composite Structures // Journal of Nondestructive Evaluation. 2015.

15. Balageas D., Roche J.-M., Leroy F.-H. Comparative Assessment of Thermal NDT Data Processing

Techniques for Carbon Fiber Reinforced Polymers // Materials Evaluation. 2017. V. 75. P. 1019—1031.

16. Ibarra-Castanedo C., Maldague X. Pulsed Phase Thermography Reviewed // QIRT J. 2004. V. 1(1).

P. 47—70.

17. Rajic N. Principal component thermography for flaw contrast enhancement and flaw depth

characterisation in composite structures // Composite Structures. 2002. V. 58. P. 521—528. https://doi.

org/10.1016/S0263-8223(02)00161-7

18. Milovanović B., Banjad Pečur I. Principle component thermography for defect detection in reinforced

concrete structures // Conference: Advances in Cement and Concrete Technology in Africa, 2016.

19. Omar M.A., Parvataneni R., Zhou Y. A combined approach of self-referencing and Principle

Component Thermography for transient, steady, and selective heating scenarios // Infrared Physics &

20. Yousefi B., Sfarra S., Ibarra-Castanedo C., Maldague X.P.V. Comparative analysis on Thermal Non-

Destructive Testing Imagery applying Candid Covariance-Free Incremental Principal Component Thermography

21. Ratsakou Almpion, Skarlatos Anastassios, Reboud Christophe, Lesselier Dominique. Shape

reconstruction of delamination defects using thermographic infrared signals based on an enhanced Canny

approach // Infrared Physics & Technology. 2020. V. 111. P. 103527. doi:10.1016/j.infrared.2020.103527

22. Tse Peter, W. Wang Gaochao. Sub-surface defects detection of by using active thermography and

advanced image edge detection // Journal of Physics: Conference Series. 2017. V. 842. P. 012029.

doi:10.1088/1742-6596/842/1/012029

23. Bajwa U.I., Vardasca R., Ring F., Plassmann P. Comparison of boundary detection techniques to

improve image analysis in medical thermography // The Imaging Science Journal. 2010. V. 58(1). P. 12—19.

doi:10.1179/136821909X12520525092846

24. Preben Gråberg Nes. Fast multi-scale edge-detection in medical ultrasound signals. 2012. V. 92 (10),

25. Zhao Yu-qian, Gui Wei-hua, Chen Zhen-cheng, Tang Jing-tian, Li Ling-yun. IEEE 2005 IEEE

Engineering in Medicine and Biology 27th Annual Conference — Shanghai, China (2006.01.17-2006.01.18)

/ 2005 IEEE Engineering in Medicine and Biology 27th Annual Conference — Medical Images Edge Detection

26. Lopez-Molina C., De Baets B., Bustince H., Sanz, J., Barrenechea E. Multiscale edge detection based

on Gaussian smoothing and edge tracking // Knowledge-Based Systems. 2013. V. 44. P. 101—111. https://doi.

org/10.1016/j.knosys.2013.01.026

27. Vavilov V., Xingwang G., Wei S., Yingtao L. Peculiarities of detecting Teflon defect surrogates in CFRP

28. Ibarra-Castanedo C., Benitez H., Maldague X., Bendada A. Review of thermal-contrast-based signal

processing techniques for the nondestructive testing and evaluation of materials by infrared thermography.

29. Theodorakeas P., Avdelidis N.P., Ibarra-Castanedo C., Koui M., Maldague X. Pulsed thermographic

inspection of CFRP structures: experimental results and image analysis tools. Article in Proceedings of SPIE

30. Fourier J. Theorie du mouvement de la chaleur dans les corps solides-Partie / Memoires de l’Academie

des Sciences 4, 1824. P. 185—555.

31. Mateljan I. ARTA Program for Impulse Response Measurement and Real Time Analysis of Spectrum

Frequency Response. User Manual, Version 1.0.0, Faculty of Electrical Engineering, University of Split,

Electroacoustic Laboratory, Split 2004.

32. Pratt W.K. Digital Image Processing. New York: Wiley, 1991. 698 p.

33. Canny J. A computational approach to edge detection // IEEE Transactions on Pattern Analysis and

Machine Intelligence. 1986. V. 8. P. 679—714.

34. Acharjya P., Das R., Ghoshal D. Study and Comparison of Different Edge Detectors for Image

Segmentation // Global Journal of Computer Science and Technology. 2012.

Дефектоскопия

№ 7

2021