УДК 620.179.13

МЕТОД И АППАРАТУРА ИНФРАКРАСНОГО И УЛЬТРАЗВУКОВОГО

ТЕРМОГРАФИЧЕСКОГО КОНТРОЛЯ КРУПНОГАБАРИТНЫХ

КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ

© 2021 г. А.О. Чулков1,*, Д.А. Нестерук1, Б.И. Шагдыров1, В.П. Вавилов1

1Национальный исследовательский Томский политехнический университет

Россия 634050 Томск, пр. Ленина, 30

Поступила в редакцию 12.05.2021; после доработки 28.05.2021;

Принято к публикации 08.06.2021

Описана роботизированная аппаратура и методика комбинированного теплового неразрушающего контроля (НК)

крупногабаритных изделий по зонам с последующим синтезом данных. Эффективность комбинирования двух мето-

дов ― инфракрасного и ультразвукового термографического контроля показана на примере разработанного стандарт-

ного образца сложной формы с 18 имитаторами производственных и эксплуатационных дефектов. Разработанные

алгоритмы синтеза результатов испытаний, включающие пространственную «сшивку» набора термограмм и автома-

тизированную дефектоскопию и дефектометрию с использованием нейронных сетей, проиллюстрировали эффектив-

ность предложенного подхода для практического применения.

Ключевые слова: тепловой контроль, композит, дефект, оптическая стимуляция, ультразвуковая стимуляция, синтез

данных, автоматизированная дефектоскопия и дефектометрия.

DOI: 10.31857/S0130308221070083

ВВЕДЕНИЕ

В современном неразрушающем контроле (НК) сохраняются тенденции к комбинированию

результатов, полученных различными методами испытаний, переходу от дефектоскопии к дефек-

тометрии и оценке рабочего ресурса конструкций, а также автоматизации и роботизации процедур

испытаний [1―9]. Для активного теплового контроля (ТК) справедливо утверждение о его преи-

мущественной применимости к композиционным изделиям и многослойным конструкциям срав-

нительно простой формы, например, обшивкам фюзеляжа самолетов, с целью контроля ударных

повреждений и определения количества влаги в сотовых панелях, а также крупногабаритным

изделиям ракетной техники правильной формы, например, с целью выявления отслоений теплоза-

щиты [10―14]. Дефекты в композиционных изделиях сложной геометрии, таких как неразборные

панели с Т-образными стрингерами, нервюры с крепежными отверстиями, загибами и другими

технологическими элементами, которые широко применяются в конструкциях современных само-

летов (МС-21, ТВС-2ДТС и др. в России, новые модели корпораций Airbus и Boeing), с трудом

выявляются методами ТК, впрочем, как и ультразвуковыми (УЗ) методами [15―19]. Применение

томографических принципов при испытаниях композитов, например, с использованием радиаци-

онных и УЗ методов, зачастую неэффективно в силу специфики дефектов, низкой производитель-

ности испытаний и требований техники безопасности [20―22].

В рамках ТК бóльшая часть исследований последнего времени посвящена разработке новых, в

том числе, автоматизированных, алгоритмов обработки данных [23―27]. Однако ряд таких иссле-

дований имеют характер математических упражнений и с трудом применимы к зашумленных

входным данным.

В настоящей работе описаны исследования, направленные на преодоление «лабораторного»

характера ТК при испытаниях композиционных изделий сложной формы со скрытыми дефектами

различного вида. Акцент в исследованиях сделан на роботизацию процедуры комбинированного

ТК, основанной на синтезе классического ТК и метода УЗ ИК-термографии, что позволяет прово-

дить испытания крупногабаритных изделий сложной формы с удовлетворительной повторяемо-

стью и высокой производительностью. В основе комбинирования методов ТК лежит их взаимное

дополнение, что расширяет номенклатуру выявляемых дефектов. Расслоения, непроклеи, избы-

точная пористость выявляются под действием оптического нагрева галогенными или ксеноновы-

ми лампами, а «слипнутые» дефекты генерируют существенные тепловые сигналы при мощной

или маломощной (резонансной) УЗ стимуляции [2, 9, 14]. Второй акцент в исследованиях был

сделан на автоматизацию обработки результатов испытаний, а именно, синтез результатов двух

методов ТК, пространственную «сшивку» исходных термограмм при контроле по зонам в пано-

68

А.О. Чулков, Д.А. Нестерук, Б.И. Шагдыров, В.П. Вавилов

рамную термограмму всего объекта контроля, а также автоматизированное выявление скрытых

дефектов и оценку их параметров.

СТАНДАРТНЫЙ ОБРАЗЕЦ ДЛЯ КОМБИНИРОВАННОГО ТК

Проблема создания стандартных образцов с нормированными дефектами остается актуальной

в ТК. Большинство исследований проводят на пластинах с плоскодонными дефектами, аналогич-

ными тем, которые используют в УЗ НК. Для данного исследования был изготовлен стандартный

образец из углепластика в виде Ш-образной пластины размером 430×170 мм со средней толщиной

стенки 4,4 мм (рис. 1). Коэффициент температуропроводности углепластика в сквозном направле-

нии был определен методом Паркера и составил 2,95×10-7 м2/с. Образцы вышеуказанной формы

представляют определенные трудности для НК, поскольку скрытые дефекты могут находиться как

на участках с плоской геометрией, так и в зонах примыкания стрингера к обшивке (в Т-соединении),

а также в зонах технологических отверстий [2]. Следует отметить, что Т-соединения композици-

онных изделий авиационной техники, в силу технологии их изготовления и специфической гео-

метрии укладки углеродных волокон, представляют зоны, подверженные образованию производ-

ственных дефектов [15, 16].

В объекте исследований производственные дефекты в виде расслоений имитировали вставка-

ми из экструдированного пенополистирола (ЭП), который обладает теплофизическими характери-

стиками близкими к воздуху и более эффективен по сравнению с общепринятыми вставками из

политетрафторэтилена (тефлона) [15]. Кроме того, в образец были введены вставки из алюминие-

вой фольги, имитирующие инородные включения с теплопроводностью бóльшей, чем углепласти-

ка. Размеры инородных включений варьировались от 10×10 до 20×20 мм и имели толщину от 0,2

до 1 мм. Вставки были расположены между различными слоями углеродной ткани, в том числе, на

боковых поверхностях и в среднем стрингере, а также в Т-соединении и углах образца. При изго-

товлении авиационных панелей со стрингерами, корень Т-соединения заполняют жгутом из угле-

родных волокон, и при изготовлении образца часть Т-соединения была заполнена только эпоксид-

ной смолой для имитации производственного дефекта.

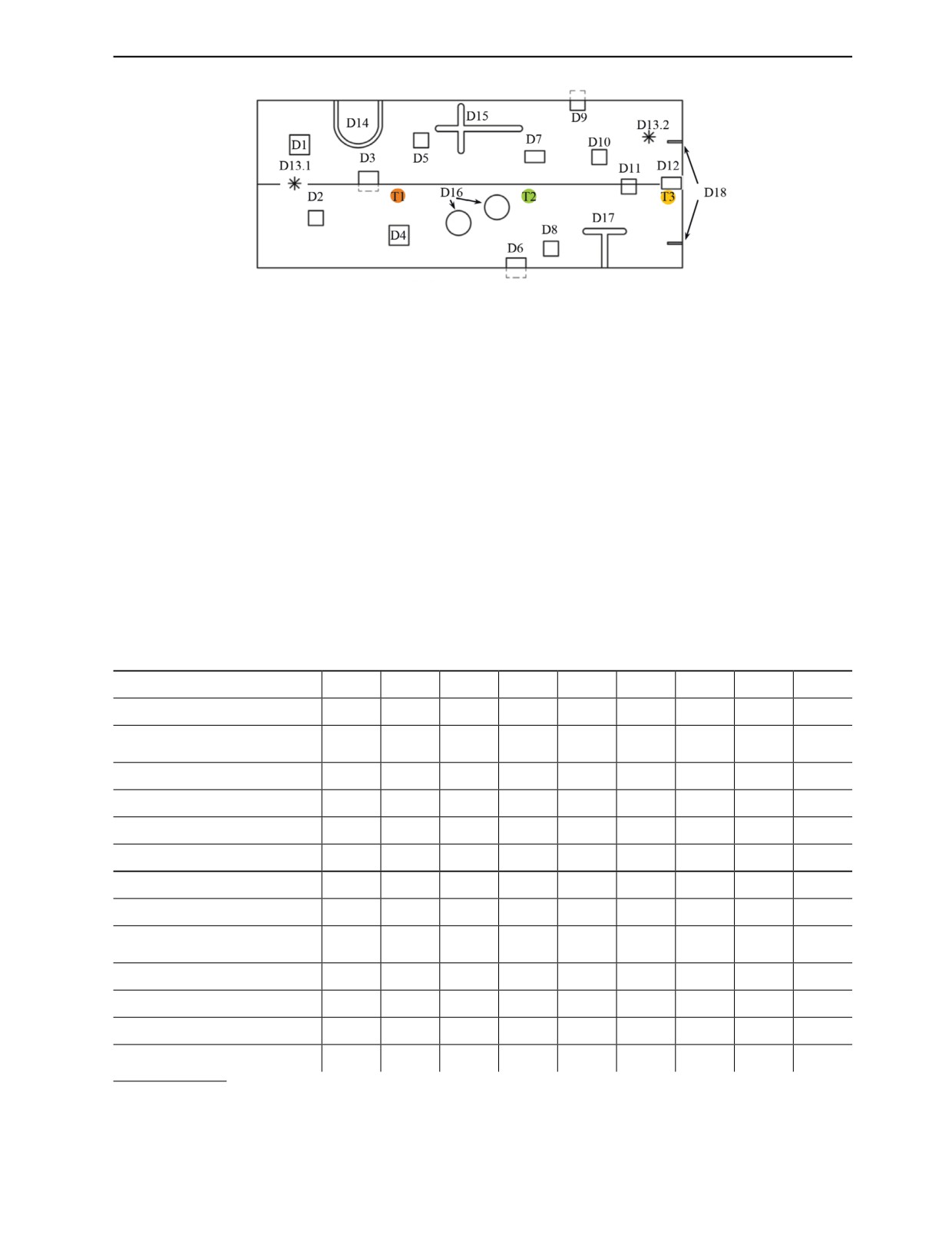

а

Метки для

Условное

выравнивания

разделение

изображений и их

образца на зоны

«сшивки»

для поэтапного

контроля

б

в

Рис. 1. Стандартный образец из углепластика с имитаторами производственных и эксплуатационных дефектов:

а ― сторона А с маркерами из алюминия (3 зоны контроля обозначены пунктирными линиями); б ― сторона Б; в ― укладка вставок

из пенополистирола и алюминиевой фольги в процессе изготовления образца.

Кроме расслоений и инородных включений в образец были введены имитаторы других произ-

водственных дефектов, которые возникают в изделиях из композитов в зонах механической обра-

ботки, например, вокруг крепежных отверстий, если они были выполнены с нарушением техноло-

гии. Для имитаций таких дефектов в образце путем фрезерования были проделаны сквозные

отверстия различной формы (см. рис. 1). Кромки подобных отверстий обычно имеют незначитель-

ные множественные расслоения, подверженные разрастанию под действием механических нагру-

зок, то есть при эксплуатации. Для выявления таких расслоений целесообразна вибростимуляция

в УЗ диапазоне частот от 22 до 60 кГц, реализуемая с помощью магнитострикционных или пьезо-

керамических преобразователей. Под действием такой стимуляции в зонах трещин и расслоений

повышается температура вследствие внутреннего трения краев дефектов.

Дефектоскопия

№ 7

2021

Метод и аппаратура инфракрасного и ультразвукового термографического контроля...

69

Рис. 2. Схема расположения дефектов (D1―D18) на каждой из сторон образца и расположение точек ввода УЗ колебаний

(Т1―Т3) при роботизированном контроле каждой зоны контроля.

Ряд эксплуатационных дефектов в виде растрескиваний торцов образца были изготовлены

путем вкручивания саморезов различных диаметров в несквозные отверстия, заранее выполнен-

ные сверлением. Кроме того, со стороны А над Т-соединением и в зоне между стрингерами были

нанесены два ударных повреждения с энергией 40 Дж.

Всего в стандартном образце были имитированы 24 дефекта производственного и эксплуата-

ционного характера, однако в данном исследовании проанализировано выявление 18 дефектов

лицевой поверхности образца (без боковых и центрального стрингеров). Оптимальные параме-

тры обнаружения дефектов в виде максимального температурного контраста С (%) и времени

его проявления τmax c (с) были определены экспериментально в односторонней процедуре ТК при

оптическом нагреве. Схема расположения дефектов показана на рис. 2, а их описание и величи-

ны С и τmax c приведены в табл. 1.

Таблица

1

Описание скрытых дефектов стандартного образца и оптимальные

параметры их обнаружения

Номер дефекта

D1

D2

D3

D4

D5

D6

D7

D8

D9

Тип дефекта

ЭП1

ЭП

ЭП

ЭП

Ф2

ЭП

ЭП

Ф

ЭП

Поперечные размеры

20×20

15×15

20×20

20×20

15×15

20×20

20×12

15×15

20×15

дефекта L, мм2

Толщина дефекта d, мм

1

0,5

1

1

0,2

1

0,35

0,4

0,35

Глубина дефекта h, мм

1,7

2,2

2,5

3,0

1,1

1,7

1,7

3,0

1,1

С, %

55,2

21,5

17,1

-***

-

14,9

12,1

-

29,9

τmax c, с

19,4

17,9

21,1

-

-

23,4

13,8

-

20,4

Номер дефекта

D10

D11

D12

D13

D14

D15

D16

D17

D18

Тип дефекта

ЭП

ЭП

Т6

У4

П3

П

П

П

НО5

Поперечные размеры

15×15

15×15

20×12

-

50×60

90×50

25**

30×40

10×1,6

дефекта L, мм2

Толщина дефекта d, мм

0,5

0,5

3

-

4*

6

-

6

1,6

Глубина дефекта h, мм

1,4

2,2

2

-

-

-

-

-

2,0

С, %

37,4

66,6

69,4

-

-

-

-

-

0,05

τmax c, с

17,0

12,9

13,0

-

-

-

-

-

13,6

Примечание: 1пенополиуретан; 2алюминиевая фольга; 3сквозной пропил; 4ударное повреждение с энергией

40 Дж; 5группы несквозных отверстий (НО) диаметром 1,6 мм, в которые были вкручены саморезы диаметром 2 и

2,5 мм для инициации расслоений; 6зона Т-соединения, не заполненная жгутом из углеродных волокон; *ширина

пропила; **диаметр пропила; ***дефект не обнаружен при классическом ТК.

Дефектоскопия

№ 7

2021

70

А.О. Чулков, Д.А. Нестерук, Б.И. Шагдыров, В.П. Вавилов

РОБОТИЗИРОВАННАЯ ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

Роботизированная установка позволяет проводить комбинированный ТК крупногабаритных

изделий по зонам, причем отдельные термограммы «сшивают» по пространственным координатам

в последовательность панорамных термограмм всего изделия. Магнитострикционный преобразо-

ватель, оптический нагреватель и тепловизор были закреплены на роботизированном манипулято-

ре KUKA Kr1100 с помощью кронштейна (рис. 3). Такое размещение средств контроля обеспечи-

вало равномерный оптический нагрев и регистрацию температуры в зоне размерами 270×200 мм,

а вводимые УЗ колебания стимулировали всю зону контроля. Кроме того, магнитострикционный

преобразователь, создающий значительную тепловую помеху в зоне ввода УЗ колебаний, не попа-

дал в поле зрения тепловизора, что облегчало дальнейшую обработку данных и позволило снизить

вероятность «затенения» дефектов преобразователем. Комбинированный ТК каждой зоны контро-

ля сначала проводили путем УЗ стимуляции выбранных точек, а после выравнивания температур-

ного поля контролируемой поверхности применяли оптический нагрев. Таким образом, контроль

одной зоны проводили в течение 250 с с учетом перехода от одной зоны контроля к следующей.

Роботизированный манипулятор перемещался по запрограммированному треку в автоматизиро-

ванном режиме с учетом заданного перекрытия зон контроля, чтобы снизить вероятность пропуска

дефектов на границах зон контроля.

Рис. 3. Роботизированная установка комбинированного ТК (испытания 3-й зоны контроля стандартного образца).

Контролируемое изделие размещали на резиновой подложке, которая предотвращала смеще-

ние образца при УЗ стимуляции, а также снижала мощность ультразвука, уходящего в подложку.

Электрическая мощность на магнитострикционном преобразователе составляла 300 Вт при дли-

тельности стимуляции в каждой точке 10 с, частота УЗ волн была 22 кГц. Нестационарную темпе-

ратуру образца регистрировали тепловизионным модулем Optris PI640 (частота записи 10 Гц,

продолжительность записи 100 с). Как при УЗ стимуляции, так и при оптическом нагреве отдель-

ных зон образца, записывали последовательности термограмм для их дальнейшего синтеза, при-

чем параметры последовательностей выбирали одинаковыми при любом способе стимуляции.

Длительность тепловой стимуляции с помощью галогенной лампы мощностью 1 кВт также

составляла 10 с.

КОМБИНИРОВАНИЕ РЕЗУЛЬТАТОВ ИК И УЗ ТЕРМОГРАФИЧЕСКОГО НК

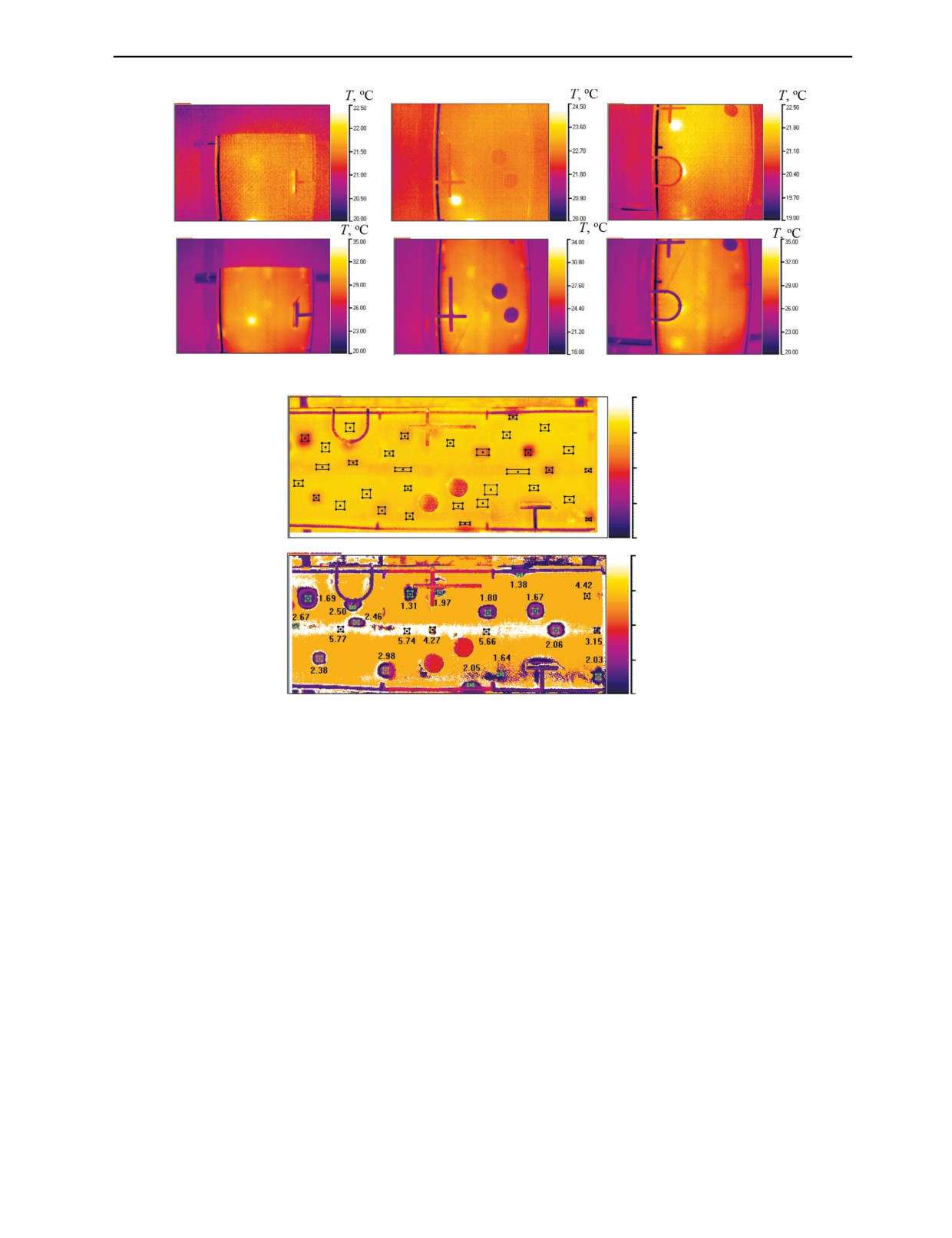

На рис. 4а, б показаны результаты роботизированного ТК в виде термограмм трех зон контроля

стандартного образца, полученных при УЗ стимуляции и оптическом нагреве. Неразрушающий кон-

троль при использовании нагревателей различного типа повышает достоверность испытаний за счет

селективного выявления дефектов различной природы. Использование УЗ термографического кон-

троля представляется перспективным, поскольку этот метод характеризуется парадоксальной осо-

бенностью улучшенного выявления дефектов с малым раскрытием («слипнутых» дефектов).

Дефектоскопия

№ 7

2021

Метод и аппаратура инфракрасного и ультразвукового термографического контроля...

71

а

б

в

T, у.е.

1,00

0,75

0,50

0,25

0,00

г

h, мм

6,00

4,75

3,50

2,25

1,00

Рис. 4. Результаты ИК и УЗ термографического контроля, полученные путем суммирования и нормировки

соответствующих изображений:

а ― оптимальные термограммы 3-х зон при УЗ нагреве через 11 с после начала стимуляции (слева - стимуляция в точке Т1,

в центре ― в точке Т2, справа ― в точке Т3); б ― оптимальные термограммы 3-х зон при оптическом нагреве через 11 с после начала

нагрева; в ― панорамное изображение последовательности, «сшитой» из синтезированных данных ИК и УЗ термографического

контроля (обработано методом TРС, данные нормированы по амплитуде в диапазоне от 0 до 1); г ― панорамная карта глубин дефектов,

полученная из последовательности панорамных изображений (в) с помощью НС.

Панорамное изображение последовательности, «сшитой» из синтезированных данных УЗ и

оптического нагрева, показано на рис. 4в. Синтез проводили путем суммирования нормализован-

ных результатов контроля, полученных при УЗ стимуляции и оптическом нагреве. Искажения

видимой на термограммах формы образца, связанные с широкоугольным объективом тепловизора,

исправляли с помощью программного модуля ImageProcessing перед их сшивкой в панорамную

последовательность. Сшивку результатов контроля отдельных зон поводили в соответствии с

нанесенным на поверхность образца маркерами (см. рис. 1). Полученная последовательность

панорамных термограмм была обработана методом термографической реконструкции сигнала

(ТРС) [28] и нормирована в диапазоне от 0 до 1. На изображении рис. 4в обозначены дефектные и

бездефектные области, которые были использованы при сборе входных данных, предназначенных

для обучения нейронной сети (НС). Структура использованной НС и методика ее обучения описа-

ны в [23]. Целями при обучении НС являлись истинные глубины залегания дефектов и толщина

образца. На рис. 4г приведена карта глубин, полученная с помощью НС. Шкала цветов справа от

изображений показывает толщину и глубину залегания дефектов в миллиметрах.

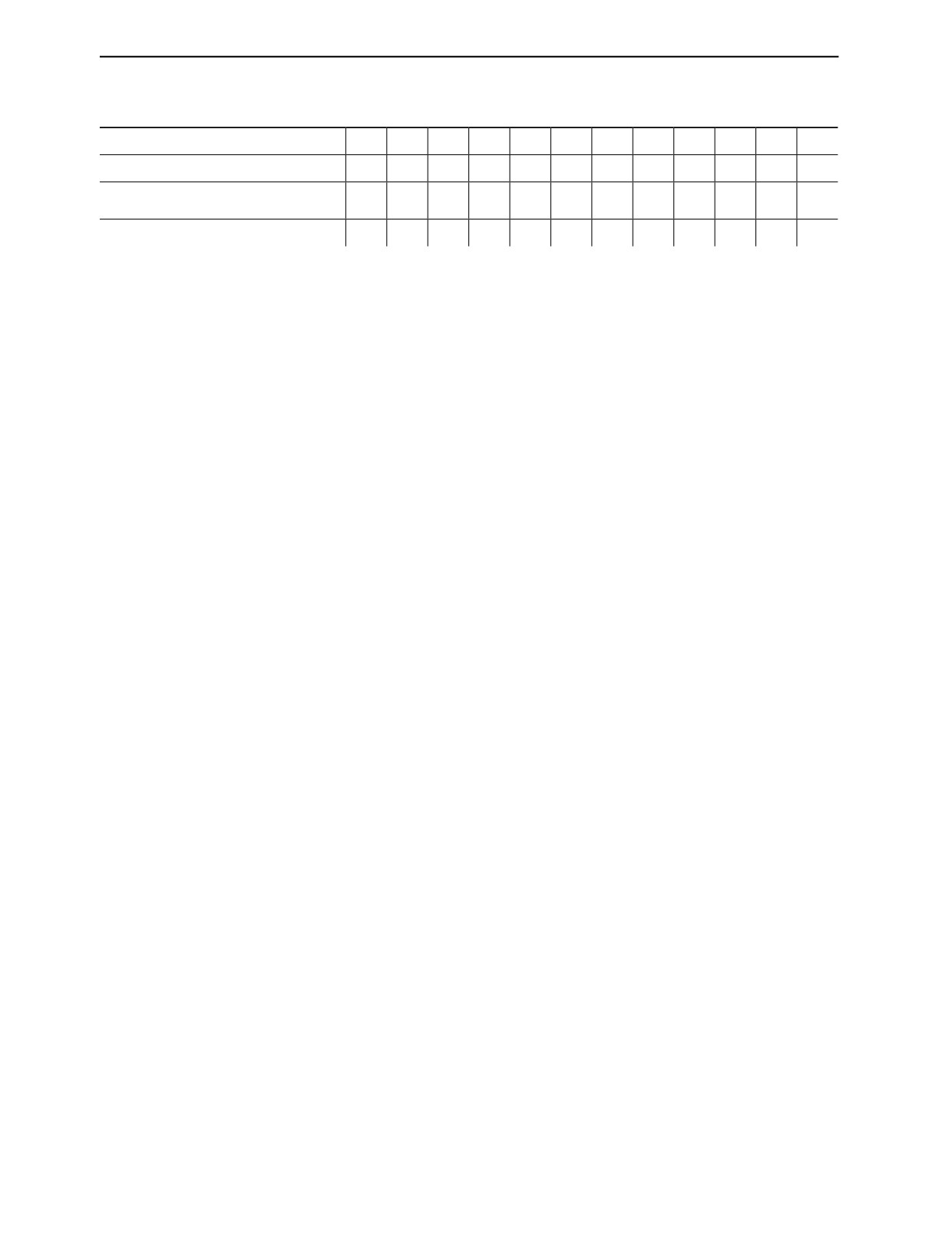

В табл. 2 приведены результаты дефектометрии, полученные с помощью НС. Наибольшая

ошибка определения глубины (45 и 58 %) относится к дефектам D8 и D12 соответственно, что

Дефектоскопия

№ 7

2021

72

А.О. Чулков, Д.А. Нестерук, Б.И. Шагдыров, В.П. Вавилов

Таблица

2

Результаты автоматизированной дефектометрии (стандартный образец рис. 2)

Номер дефекта

D1

D2

D3

D4

D5

D6

D7

D8

D9

D10

D11

D12

Истинная глубина дефекта h, мм

1,7

2,2

2,5

3,0

1,1

1,7

1,7

3,0

1,1

1,4

2,2

2,0

Результат дефектометрии с

1,69

2,38

2,46

2,98

1,31

2,05

1,80

1,64

1,38

1,67

2,06

3,15

использованием НС h, мм

Ошибка определения глубины Е, %

1

8

2

1

19

21

6

45

25

19

6

58

связано с характером температурных сигналов от этих дефектов. Дефект D8, который представля-

ет собой включение из фольги толщиной 0,4 мм, расположенное на глубине 3 мм, практически не

выявляется ни при оптической, ни при УЗ стимуляции. В результате, для этого дефекта входные

данные при обучения НС подобны данным бездефектной области. Для дефекта D12 цель обучения

НС (глубина 2,0 мм) не соответствовала температурным профилям в данной дефектной области.

Дефект D12 представляет собой зону Т-соединения, не заполненную жгутом из углеродных воло-

кон, и он не относится к классу ЭП дефектов (см. табл. 1). Следует отметить, что дефекты D6 и

D9, ошибка определения глубины которых превышает 20 %, расположены на углах образца, что

изменяет профили температурных сигналов.

Суммируя вышесказанное, методика комбинированного ИК и УЗ термографического контроля

крупногабаритных изделий сводится к следующему:

объект контроля условно делят на зоны, размеры которых обусловлены параметрами тепло-

визора и источника нагрева, а также геометрией изделия;

на объект контроля наносят маркеры из материала с высоким коэффициентом отражения таким

образом, чтобы при визировании каждой зоны в поле зрения тепловизора попадали маркеры

соседних зон;

экспериментально или путем моделирования определяют оптимальные параметры проведе-

ния НК при оптической стимуляции, а также определяют оптимальное расположение точек

ввода ультразвука;

проводят УЗ термографический контроль первой зоны, используя УЗ стимуляцию выбранных

точек; после выравнивания температуры изделия проводят ТК той же зоны с использованием опти-

ческой стимуляции, устанавливая одинаковые параметры записи для обоих видов стимуляции;

после проведения комплексного контроля первой зоны объект/средства контроля перемещают

таким образом, чтобы в поле зрения тепловизора попадала следующая зона, контроль которой про-

водят в той же последовательности, что и первой зоны;

полученные последовательности термограмм обрабатывают, используя ряд известных проце-

дур, например, метод анализа главных компонент, после чего синтезируют результирующие изо-

бражения, которые комбинируют результаты применения двух методов НК;

синтезированные последовательности термограмм каждой зоны также целесообразно подвер-

гнуть дополнительной обработке для последующего использования нейронной сети, в частности,

хорошо зарекомендовавшим себя методом ТРС [18];

термоизображения отдельных зон подвергают геометрическому выравниванию (программный

модуль ImageProcessing (НИ ТПУ)), после чего сшивают в панорамную последовательность с

перекрытием не менее 5 %; панорамные изображения обрабатывают с помощью нейронной сети

для осуществления автоматизированной дефектоскопии и дефектометрии.

ЗАКЛЮЧЕНИЕ

Для разработки алгоритма комбинированного ИК и УЗ контроля крупногабаритных изделий

сложной формы изготовлен стандартный образец Ш-образной формы из углепластика, соответ-

ствующий элементам самолетной обшивки со стрингерами. В образце имитированы 24 производ-

ственных и эксплуатационных дефекта в виде инородных включений, расслоений и ударных

повреждений. Коэффициент температуропроводности углепластика в сквозном направлении

составил 2,95×10-7 м2/с, что соответствует теплофизическим характеристикам композитов, исполь-

зуемых в авиационной и ракетно-космической промышленности. Установлено, что в образцах из

углепластика для имитации скрытых дефектов в виде расслоений толщиной от 0,2 до 1 мм целе-

сообразно использовать вставки из экструдированного пенополистирола.

Дефектоскопия

№ 7

2021

Метод и аппаратура инфракрасного и ультразвукового термографического контроля...

73

Для проведения комбинированного ИК и УЗ термографического контроля создана роботизиро-

ванная установка, включающая источник нагрева на галогенных лампах, магнитостриктор и

тепловизор и осуществляющая автоматизированный НК крупногабаритных изделий по зонам с

применением поочередной УЗ и оптической стимуляции.

Разработана методика синтеза панорамных термоизображений крупногабаритных изделий из

комбинированных термограмм отдельных зон, «сшивку» которых производят с учетом геометри-

ческих искажений, обусловленных расположением тепловизора относительно объекта контроля и

примененной оптикой. Панорамные изображения могут быть использованы в качестве входных

данных для НС при проведении автоматизированной дефектоскопии и дефектометрии.

Настоящее исследование выполнено при поддержке грантов РНФ № 17-19-01047п (моделиро-

вание обработка данных), РФФИ №19-29-13004 (стандартный образец, экспериментальные иссле-

дования), а также Программы повышения конкурентоспособности Национального исследователь-

ского Томского политехнического университета (экспериментальная аппаратура).

СПИСОК ЛИТЕРАТУРЫ

1. Madruga F.J., Sfarra S., ReaL E., Gargiulo G., Conde O.M., López-Higuera J.M. Complementary

Use of Active Infrared Thermography and Optical Coherent Tomography in Non-destructive Testing

Inspection of Ancient Marquetries // Journal of Nondestructive Evaluation. 2020. V. 39. https://doi.

org/10.1007/s10921-020-00683-4

2. Chulkov A.O., Vavilov V.P., Nesteruk D.A., Bedarev A. M., Yarkimbaev Sh., Shagdyrov B.I. Synthesizing

Data of Active Infrared Thermography under Optical and Ultrasonic Stimulation of Products Made of

Complex-Shaped CFRP // Russian Journal of Nondestructive Testing. 2020. V. 56. No. 7. P. 595. [Чулков А.О.,

Вавилов В.П., Нестерук Д.А., Бедарев А.М., Яркимбаев Ш., Шагдыров Б.И. Синтез данных при оптиче-

ской и ультразвуковой стимуляции изделий из углепластика сложной формы с использованием актив-

ной инфракрасной термографии // Дефектоскопия. 2020. № 7. С. 54―60.]

3. Shark L.K., Matuszewski B.J., Smith J.P., Varley M.R. Automatic feature-based fusion of ultrasonic,

radiographic and shearographic images for aerospace NDT // Insight. 2001. V. 43. No. 9. Р. 607―615.

4. Gros X.E., Bousigue J., Takahashi K. NDT data fusion at pixel level // NDT & E International. 1999.

V. 32. Р. 283292.

5. Староверов О.А., Бабушкин А.В., Горбунов С.М. Оценка степени поврежденности углепластико-

вых композиционных материалов при ударном воздействии // Вестник ПНИПУ Механика. 2019. № 1.

С. 1―12.

6. Khodayar F., Lopez F., Ibarra-Castanedo C., Maldague X. Optimization of the Inspection of Large

Composite Materials Using Robotized Line Scan Thermography // Journal of Nondestructive Evaluation.

2017. 36(2).

9. Gholizadeh S. A review of non-destructive testing methods of composite materials // Procedia Structural

10. Verspeek S., Gladines J., Ribbens B., Maldague X., Steenackers G. Dynamic line scan thermography

optimisation using response surfaces implemented on PVC flat bottom hole plates // Applied Sciences

(Switzerland). 2021. 11(4). P. 1―15.

11. Чулков А.О., Нестерук Д.А., Вавилов В.П., Шильников Г.В., Перепелица А.А., Щепелин В.Я.

12. Клюев В.В., Будадин О.Н., Абрамова Е.В., Пичугин А.Н., Козельская С.О. Тепловой контроль

композитных конструкций в условиях силового и ударного нагружения. М.: Изд-ский дом «Спектр»,

2017. 200 с.

13. Каледин В.О., Вячкина Е.А., Галдин Д.А., Будадин О.Н., Козельская С.О. Электросиловая термо-

графия конструкций из композиционных материалов // Контроль. Диагностика. 2019. № 8. С. 22―27.

14. Будадин О.Н., Вячкин Е.С., Вячкина Е.А., Каледин В.О., Козельская С.О. Экспериментальные

исследования ультразвуковой тепловой томографии (уз-термотомографии) композитных материалов //

Контроль. Диагностика. 2019. № 6. С. 56―60.

15. Vavilov V., Chulkov A., Dubinskiy S., Burleigh D. Nondestructive testing of composite T-Joints by

TNDT and other methods

// Polymer Testing.

2020.

94. No.

16. Dubinskii S.V., Safonov A.A. Composite-Friendly Approach to Certification of Advanced Materials and

Fabrication Methods Used in Aviation Industry // J. Machinery Manufacture and Reliability. 2017. V. 46.

Дефектоскопия

№ 7

2021

74

А.О. Чулков, Д.А. Нестерук, Б.И. Шагдыров, В.П. Вавилов

17. Dubinskii S., Fedulov B., Feygenbaum Y., Gvozdev S., Metelkin E. Experimental evaluation of surface

damage relaxation effect in carbon-fiber reinforced epoxy panels impacted into stringer // Composites Part B:

Engineering. 2019. V. 176.

18. Towsyfyan H., Biguri A., Boardman R., Blumensath T. Successes and challenges in non-destructive

testing of aircraft composite structures // Chinese Journal of Aeronautics. 2020. V. 33. P. 77―791.

19. Dubinskii S.V., Sevastyanov F.S., Golubev A.Y., Denisov S.L., Kostenko V.M., Zharenov I.A.

A computational and experimental study of the effect of vibroacoustic loads on the structural performance of

composite skin-stringer joint // Acoustical Physics. 2019. V. 65. P. 359―368.

20. Towsyfyan H., Biguri A., Boardman R. Successes and challenges in non-destructive testing of aircraft

composite structures // Chinese J. of Aeronautics. 2020. V. 33. P. 771―791.

21. Karabutov A.A., Podymova N.B. Broadband laser-ultrasonic spectroscopy for quantitative

characterization of porosity effect on acoustic attenuation and phase velocity in CFRP laminates // J. Nondestr.

Eval. 2014. V. 33. P. 141―151.

22. Pelivanov I., Buma T., Xia J., Wei C.-W., O'Donnell M. A new fiber-optic non-contact compact laser-

ultrasound scanner for fast non-destructive testing and evaluation of aircraft composites // J. Appl. Phys. 2014.

23. Chulkov A., Nesteruk D., Vavilov V., Shagdirov B., Omar M., Siddiquic A., Prasad Y. Automated

procedure for detecting and characterizing defects in GFRP composite by using thermal nondestructive testing

// Infrared Physics & Technology. 2021. P. 103675.

24. Fang Q., Maldague X. A method of defect depth estimation for simulated infrared thermography data

with deep learning // Applied Sciences. 2020. V. 10.

25. Müller D., Ehlen A., Valeske B. Convolutional Neural Networks for Semantic Segmentation as a Tool

s10921-020-00740-y

26. Garrido I., Erazo-Aux J., Lagüela S., Maldague X., Arias P. Introduction of deep learning in

thermographic monitoring of cultural heritage and improvement by automatic thermogram pre-processing

algorithms // Sensors (Switzerland). 2021. V. 21. P. 1―44.

27. Numan S., Omar M.A., Abdulrahman Y. A neural network approach for quantifying defects depth, for

nondestructive testing thermograms // Infrared Physics & Technology. 2018. V. 94. P. 55―64.

28. Shepard S.M., Lhota J.R., Rubadeux B.A., Wang D., Ahmed T. Reconstruction and enhancement of

active thermographic image sequences // Opt. Eng. 2003. V. 42. P. 1337―1342.

Дефектоскопия

№ 7

2021