УДК 620.179.16

ОСОБЕННОСТИ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

ПОЛИМЕРНЫХ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

С ИСПОЛЬЗОВАНИЕМ БЕСКОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ СТИМУЛЯЦИИ

И ЛАЗЕРНОГО ВИБРОСКАНИРОВАНИЯ

© 2021 г. В.Ю. Шпильной1,*, В.П. Вавилов1,**, Д.А. Дерусова1, 2,***,

Н.В. Дружинин3,****, А.Ю. Ямановская1,*****

1Томский политехнический университет, Россия 634028 Томск, ул. Савиных, 7

2Севастопольский государственный университет, Россия 299053 Севастополь, ул. Университетская, 33

3Институт физики прочности и материаловедения СО РАН, Россия 634050 Томск, пр. Академический, 2/4

E-mail: *red@tpu.ru; **vavilov@tpu.ru; ***vshpilnoy@list.ru;

****mikola@sibmail.com; ***** ayy4@tpu.ru

Поступила в редакцию 22.04.2021; после доработки 18.06.2021

Принята к публикации 25.06.2021

Бесконтактная ультразвуковая стимуляция является сравнительно малоисследованным способом неразрушающего

контроля полимерных и композиционных материалов. Сочетание бесконтактной ультразвуковой стимуляции совместно с

лазерным сканированием может обеспечить оценку качества изделия без внешнего воздействия на исследуемый объект.

Настоящая работа посвящена исследованию ультразвуковой диагностической системы на основе совместного

использования бесконтактного магнитострикционного излучателя и сканирующей лазерной доплеровской виброметрии

для проведения неразрушающего контроля полимерных и композиционных материалов. Применение преобразователя

данного типа для бесконтактной стимуляции материалов позволило обеспечить мощность, достаточную для быстрого

обнаружения дефектов, а оптимизация условий проведения эксперимента повысила эффективность результатов контро-

ля. Измерение диаграммы направленности магнитострикционного излучателя позволило определить особенности излу-

чения магнитостриктора в сборке с титановым волноводом ступенчатого типа.

Ключевые слова: неразрушающий контроль, ультразвук, бесконтактная стимуляция, магнитостриктор, лазерная

виброметрия, полимерные композиционные материалы.

DOI: 10.31857/S0130308221080029

1. ВВЕДЕНИЕ

Современные полимерные композиционные материалы сочетают высокую прочность и малую

массу, что способствует их широкому использованию практически во всех отраслях машиностро-

ения. Наряду с развитием новых технологий возрастают требования к качеству продукции и обе-

спечению ее безопасной эксплуатации. Это определяет необходимость разработки новых и совер-

шенствования существующих методов неразрушающего контроля.

Ультразвуковые (УЗ) методы неразрушающих испытаний (НИ) традиционно считаются надеж-

ными при контроле изделий из композитов ввиду высокого разрешения и достоверности регистри-

руемых данных. Взаимодействие упругих волн с дефектными областями материалов приводит к

рассеянию энергии волны от дефекта и отражению ультразвука, что, в свою очередь, регистрируют

с помощью измерительных систем различного типа. Однако следует отметить, что получение

информативного сигнала от дефекта всегда требует специфических условий проведения тестиро-

вания: обеспечения хорошего контакта излучателя с объектом контроля, размещения объекта в

иммерсионную жидкость либо увеличения подводимой акустической энергии [1—3]. В связи с

этим, разработчики новых методов НИ стремятся оптимизировать процедуру проведения тестиро-

вания с целью сохранения энергоресурсов и минимизации повреждения объекта в точке ввода УЗ

при поддержании информативного уровня измеряемого сигнала.

Магнитострикционные и пьезоэлектрические ультразвуковые излучатели, состоящие из одно-

го или нескольких электромеханических преобразователей, усилителей упругих механических

колебаний (концентраторов) и волноводов различных форм, нашли широкое применение для мощ-

ной УЗ стимуляции. Диагностические устройства на основе указанных УЗ излучателей способны

обеспечить стабильный акустический сигнал фиксированной частоты с требуемыми параметрами

УЗ воздействия (частота, интенсивность, зона УЗ воздействия и т.п.). В известных работах по УЗ

вибротермографии композитных и металлических материалов [3, 4] показано, что интенсивное

трение стенок дефектов в процессе мощной УЗ стимуляции приводит к существенному (до 15 К)

локальному изменению температуры за сравнительно короткое время (около 10 с) в дефектной

Особенности проведения неразрушающего контроля полимерных и композиционных...

15

зоне. В связи с этим, контроль дефектов в материалах путем регистрации температуры стимулиру-

емого изделия — УЗ инфракрасная термография (вибротермография) — был признан экспрессным

способом НИ, однако плотное прижатие массивного излучателя к контролируемому объекту спо-

собно повредить материал в точке ввода ультразвука.

Более поздние исследования в области развития вибротермографии [5—6] были направлены на

повышение энергоэффективности метода за счет использования явления локального резонанса

дефекта (Local Defect Resonance — LDR). В работах [7, 8] было продемонстрировано, что наличие

дефектов в материалах приводит к локальному снижению жесткости изделия в этой зоне.

Взаимодействие упругих волн со структурными неоднородностями приводит к интенсивным

локальным вибрациям на характерной резонансной частоте дефекта, что может быть легко обна-

ружено методом сканирующей лазерной доплеровской виброметрии (SLDV). Успешная комбина-

ция SLDV с акустической стимуляцией изделия обеспечивала выявление дефектов различного

происхождения (ударных повреждений, трещин, расслоений, непроклеев и т.п.) в композиционных

материалах [9, 10]. Результаты данных исследований позволили выявить дефекты при низком

уровне вводимой акустической энергии (нескольких десятков Вт), но также требовали плотного

контакта пьезоизлучателя с поверхностью контролируемого объекта, например, путем приклеива-

ния с помощью эпоксидной смолы. Указанный недостаток метода был устранен применением

бесконтактных излучателей [11], однако низкий уровень мощности воздушно-связанных резонанс-

ных пьезопреобразователей не позволил получать информативный сигнал от дефектов в случае,

если частота резонанса излучателя отличалась от частоты резонанса дефекта. Таким образом,

результаты вышеуказанных работ подтвердили возможность использования бесконтактной стиму-

ляции материалов для проведения НИ композитов в случае, если заранее известны размеры дефек-

та и определена частота его резонанса.

Проведение УЗ неразрушающего контроля бесконтактным способом требует повышения мощ-

ности акустического сигнала ввиду существенного затухания звука в воздушной среде, а также

разницы акустического импеданса на границе раздела воздух-твердое тело. Эффективность испы-

таний в этом случае определяется эффективностью работы излучателя, а именно, величиной пере-

дачи акустических колебаний через воздушную среду в объект исследования. Исходя из этого,

разработчики устройств, работающих на основе магнитострикционных преобразователей, посто-

янно совершенствуют существующие технологии изготовления материалов, а также конструкцию

излучателей и конфигурацию используемых волноводов [12, 13].

Настоящая работа посвящена исследованию направленности излучения мощного УЗ магнито-

стрикционного излучателя с воздушной связью в сборке со ступенчатым титановым волноводом

для задач бесконтактного УЗ НИ. Путем оценки взаимодействия упругих волн Лэмба с дефектны-

ми областями полимерного материала проведена оптимизация условий ввода ультразвука бескон-

тактным способом, а также оценено влияние угла направленности излучателя к контролируемой

поверхности полимерного материала, на вибрационный сигнал от дефекта.

2. МАТЕРИАЛЫ И МЕТОДЫ

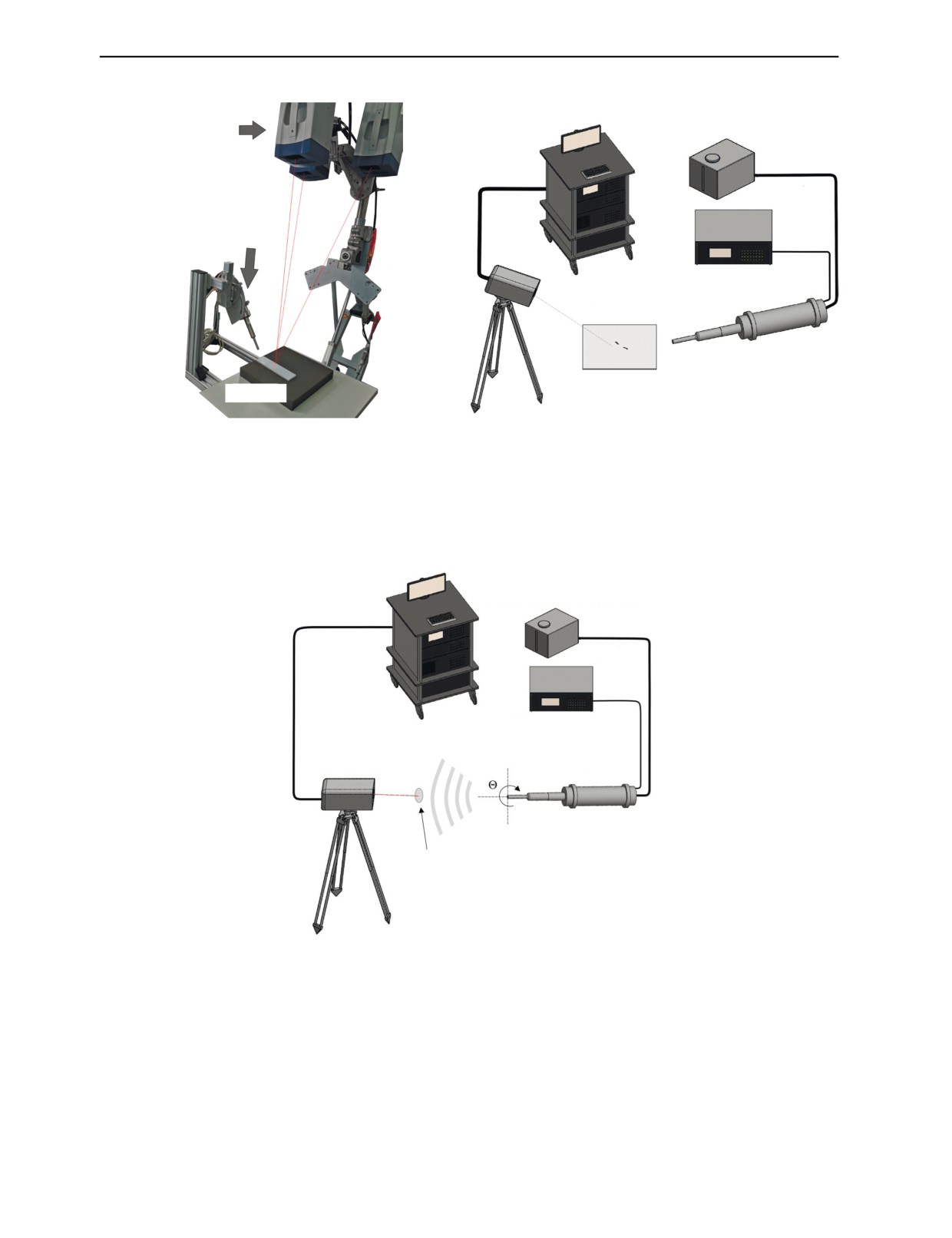

Для бесконтактной УЗ стимуляции материалов использовали установку на основе магнито-

стрикционного преобразователя (резонансная частота 22±1,65 кГц, мощность 0,63±10 % кВт), УЗ

генератора USG-2-22-MS-1 (диапазон рабочих частот 14—48 кГц, мощность 2000±10 % ВА) рос-

сийского производства и сканирующего лазерного доплеровского виброметра (SLDV) PSV-500-

3D-HV (Polytec, Германия) (рис. 1). Система управления генератора обеспечивает автоматический

поиск и стабильное поддержание работы устройства на частоте резонанса электромеханической

системы установки. Уровень потребляемой электрической мощности излучателя задается операто-

ром в диапазоне от 300Вт до 1кВт.

Поверхностные вибрации материалов, возникающие в процессе акустической стимуляции,

анализировали методом сканирующей лазерной виброметрии. Благодаря высокой чувствительно-

сти измерительной аппаратуры, процесс взаимодействия распространяющихся упругих волн со

структурными неоднородностями материала регистрировался в процессе лазерного сканирования.

Результатом широкополосного сканирования (в диапазоне частот от 0 до 100 кГц) в режиме

быстрого преобразования Фурье (FFT) является амплитудно-частотный спектр вибраций, а также

изображения распределения механических колебаний на поверхности исследуемого материала в

процессе УЗ стимуляции.

С целью определения направленности используемого магнитострикционного излучателя,

лабораторная установка лазерной виброметрии была модифицирована путем введения отражаю-

Дефектоскопия

№ 8

2021

16

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова и др.

а

б

Лазерный виброметр

Лазерный

Система охлаждения

виброметр

Бесконтактный

УЗ излучатель

УЗ генератор

Магнитостриктор

Образец

Образец

Рис. 1. Изображение (а) и схема (б) лабораторной установки бесконтактной УЗ стимуляции на основе магнитострикци-

онного излучателя и сканирующей лазерной виброметрии.

щего элемента для измерения вибраций, распространяющихся в воздушной среде от излучателя

(рис. 2). Более подробно описание системы для измерения диаграммы направленности приведено

в разделе 3.

Система охлаждения

УЗ генератор

Сканирующая

головка

Магнитостриктор

Отражающий

элемент

Рис. 2. Схема лабораторной установки для измерения ДН ультразвуковых излучателей с использованием лазерного

виброметра.

ЭКСПЕРИМЕНТАЛЬНЫЕ РЕЗУЛЬТАТЫ

3.1. Диаграмма направленности воздушно-связанного магнитострикционного излучателя

Для определения области назначения устройства важное значение имеет анализ спектраль-

ных характеристик излучателя, определение характера акустического поля вокруг излучателя и

Дефектоскопия

№ 8

2021

Особенности проведения неразрушающего контроля полимерных и композиционных...

17

диаграммы его направленности (ДН). Последняя характеристика, в свою очередь, отражает

зависимость излучения устройства от его ориентации в пространстве.

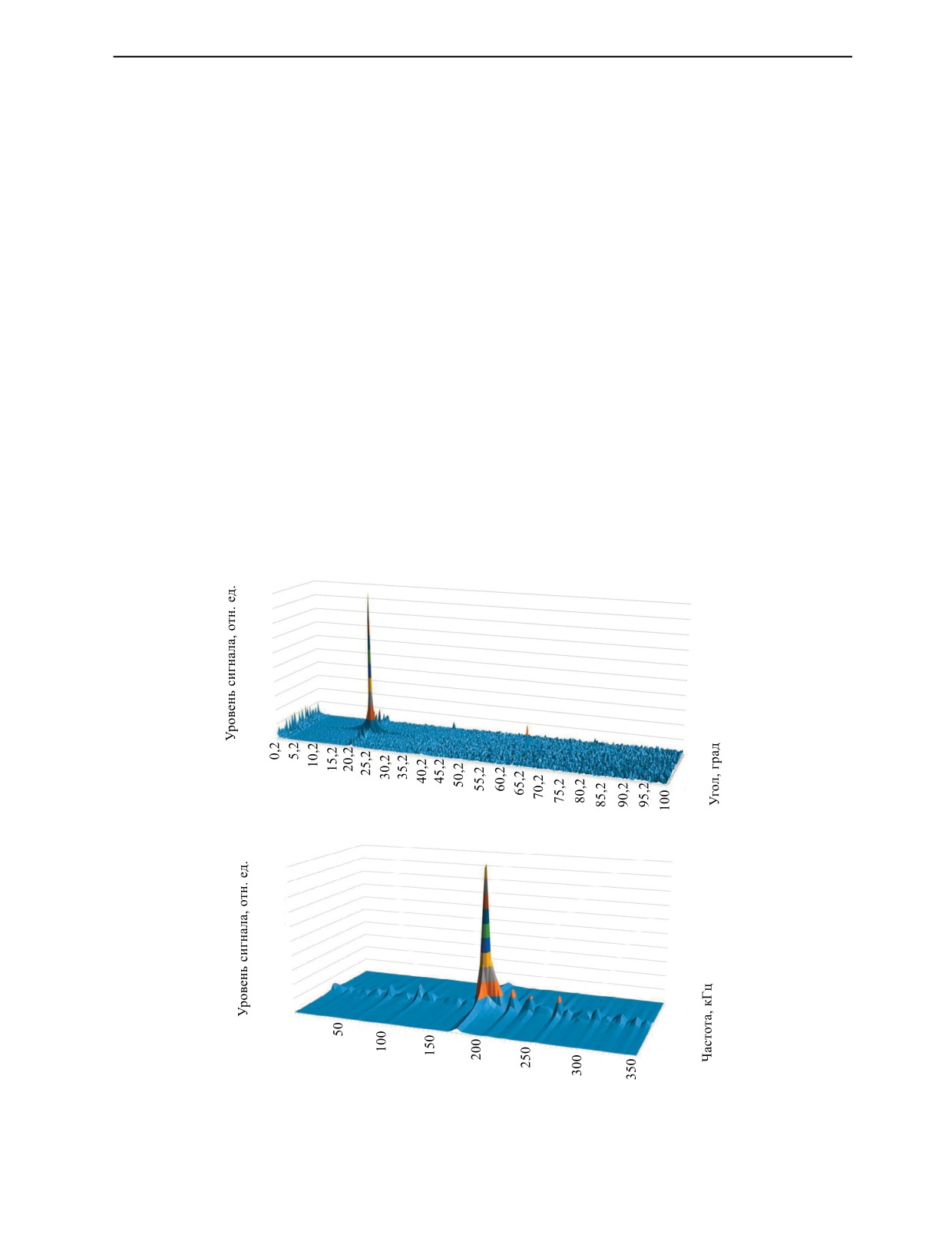

В настоящей работе исследована ДН воздушно-связанного магнитострикционного излучателя

путем регистрации зависимости коэффициента усиления излучателя от его направления в задан-

ной плоскости. Установка для измерения ДН включала лазерный доплеровский виброметр (PSV-

500-3D-HV, Polytec), мембрану для приема акустической волны от излучателя, а также систему

вращения излучателя относительно приемника на основе угломера (см. рис. 2). Вращение устрой-

ства производили на полный оборот (Θ=360°) с погрешностью определения угла наклона ±5°. В

ходе измерения ДН магнитострикционного излучателя, приемник акустического сигнала (латун-

ная круглая мембрана диаметром 18 мм и толщиной 0,2 мм) был размещен на фиксированном

расстоянии 45 мм от поверхности излучателя. Амплитуду виброперемещения на приемнике опре-

деляли с использованием лазерного доплеровского виброметра в режиме быстрого преобразова-

ния Фурье. Лазерное вибросканирование проводили по центральной оси излучения путем измере-

ния амплитудно-частотного спектра вибраций. Амплитуду скорости вибраций на поверхности

приемника регистрировали в частотном диапазоне от 31,5 Гц до 100 кГц, выполняя не менее 5

измерений в каждой точке. Количество спектральных линий составило 3200, что соответствовало

шагу сканирования менее 20 Гц.

При нормировании амплитуды виброперемещения по оси ординат было получено отношение

амплитуды виброперемещения частиц среды (Δx, мкм) на выбранной частоте к ее максимальной

величине (Δxmax, мкм) во всем спектре измеряемых частот. Указанная величина характеризует уро-

вень сигнала. Анализ результатов эксперимента позволил построить 3D-поверхность, отображаю-

щую ДН в измеренном диапазоне частот (рис. 3а), а также в избирательной области данных (рис. 3б).

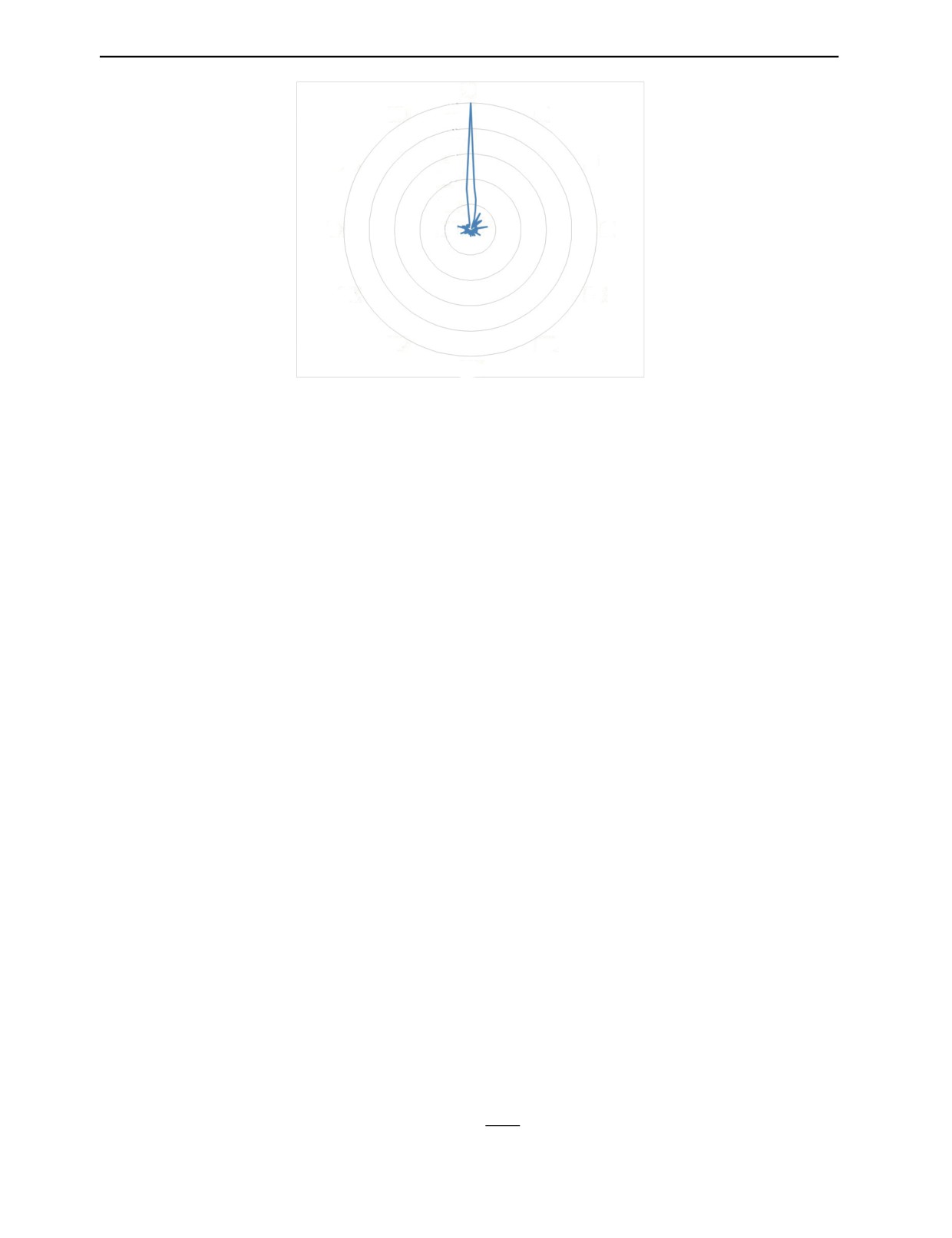

Рассмотрим диаграмму направленности излучателя на частоте 21 кГц (рис. 5). Как видно из

графика, основной лепесток излучателя имеет узконаправленный характер с разверткой в 10° (от

-5 до 5° при уровне коэффициента направленного действия выше 0,3). Для повышения точности

а

1,0

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

360

0

180

Частота, кГц

б

1,0

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

21,25

20,88

20,50

Угол поворота излучателя, град

Рис. 3. Комплексная 3Д-ДН магнитострикционного излучателя в диапазоне от 50 Гц до 100 кГц (а) и в диапазоне

от 20,5 Гц до 21,5 кГц (б).

Дефектоскопия

№ 8

2021

18

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова и др.

0

1,0

330

30

0,8

0,6

300

60

0,4

0,2

270

0,0

90

240

120

210

150

180

Рис. 4. Нормированная ДН магнитострикционного излучателя на основной частоте резонанса 21 кГц в полярных коор-

динатах.

определения направленности основного лепестка излучателя необходимо провести дополнитель-

ное исследование работы устройства в диапазоне углов от -5 до 5° с более высокой дискретностью

измерений. Согласно условиям проведения настоящего эксперимента, основной лепесток диа-

граммы направленности должен совпадать с направлением в 0°, что подтверждено эксперимен-

тально. И, как следствие, основной лепесток диаграммы направленности соосен с главной акусти-

ческой осью. Уровень сигнала боковых лепестков не превышает 15 % от максимальной величины.

Несмотря на низкую частоту дискретизации измерений, можно сделать вывод о том, что магни-

тострикционный излучатель в сборке со ступенчатым титановым волноводом имеет ярко выражен-

ную узконаправленную область излучения в пределах 5° от основной оси излучения и полосу про-

пускания в диапазоне частот 20,5 — 21,5 кГц. Частота основного резонанса излучателя была зареги-

стрирована на 21,26 кГц, а высшие резонансные гармоники наблюдались на частотах 42 и 63 кГц.

Следует отметить низкий уровень амплитуды высших резонансных гармоник излучателя, что свиде-

тельствует об узкой полосе пропускания устройства в рассматриваемом диапазоне частот

(31,5 Гц—100 кГц). Нормированная ДН излучателя в полярных координатах приведена на рис. 4.

С учетом полученных данных необходимо оптимизировать условия бесконтактного ввода уль-

тразвука с целью повышения эффективности последующего проведения НИ материалов и изделий.

3.2. Неразрушающий контроль полимерных и композиционных материалов

Излучаемая акустическая мощность магнитострикционных преобразователей является

одной из основных технических характеристик, определяющих эффективность их работы. В

связи с ограничениями диапазона рабочих частот устройства традиционно полагают, что необ-

ходимым условием эффективной работы резонансных магнитострикционных устройств являет-

ся высокий уровень мощности установки [14, 15]. Повышение энергопотребления установки до

единиц кВт значительно увеличивает вводимую акустическую мощность, будучи ограниченным

техническими характеристиками устройства. В связи с этим актуальна оценка уровня акустиче-

ской мощности, достаточной для интенсификации процесса вибраций дефектов и их эффектив-

ного обнаружения.

Известно, что акустическая волна, распространяясь в среде, за единицу времени (t) переносит

энергию через единичную площадку (S), перпендикулярную распространению волны, в зависимо-

сти от интенсивности ультразвука (I = Wa / (S × t)). Таким образом, можно оценить акустическую

мощность (Wa), вводимую в объект при проведении НИ материалов с использованием воздушно-

связанного магнитострикционного преобразователя, путем определения отношения интенсивно-

сти волны (I) к площади поперечного сечения изделия, расположенного перпендикулярно направ-

лению ее распространения, с учетом свойств материала [16]:

2

v

ρc

W

=

I ×S

=

×S,

(1)

a

2

Дефектоскопия

№ 8

2021

Особенности проведения неразрушающего контроля полимерных и композиционных...

19

где v2 — амплитуда скорости вибраций частиц среды; ρ — плотность материала; c — скорость

звука в материале.

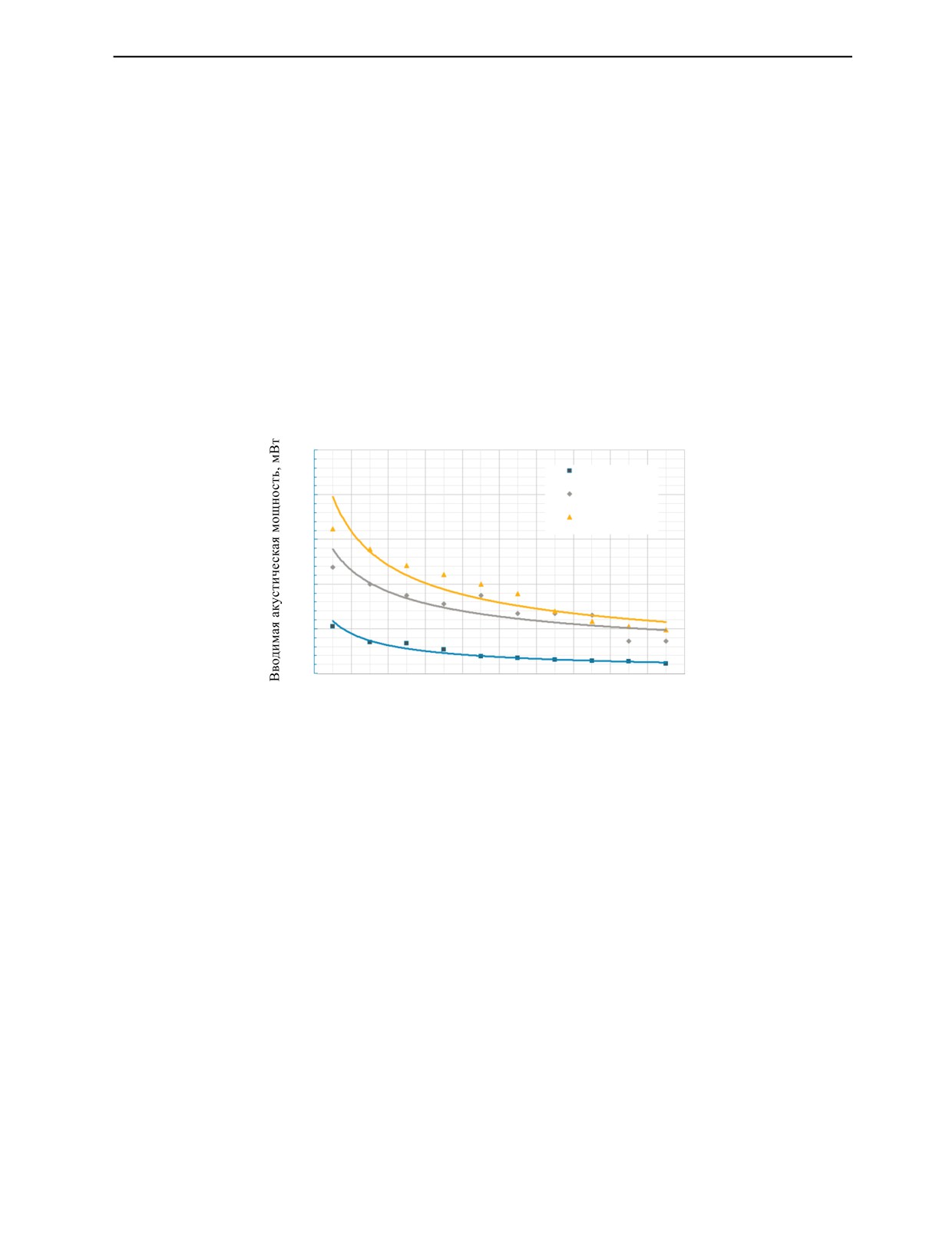

В настоящем исследовании был проведен неразрушающий контроль пластины из полиметил-

метакрилата (оргстекла) размером 200×50×5,7 мм с дефектом в виде несквозного отверстия пря-

моугольной формы, как показано на рис. 1. Акустическую стимуляцию пластины проводили на

постоянной частоте ультразвука 21,26 кГц при уровне потребляемой электрической мощности

излучателя 550 Вт. Бесконтактный ввод ультразвука осуществляли магнитострикционным излуча-

телем при расстоянии до исследуемого материала, равном 45 мм, что определяется условием

соблюдения фазовой синхронизации фронта распространяющейся волны с фронтом возбуждаемой

упругой волны на поверхности материала [19].

Измеренная величина виброскорости на поверхности материала было использовано для оцен-

ки акустической энергии, вводимой в объект исследования (Wa) с учетом формулы (1) при извест-

ных величинах плотности оргстекла 1100 кг/м3 и скорости распространения продольных волн в

протяженном твердом образце (2630 м/с) [17]. Амплитуда колебательной скорости частиц среды

была измерена в пучности стоячей волны в бездефектной области материала. В результате прове-

дения виброизмерений был получен график зависимости вводимой акустической энергии от рас-

стояния до излучателя при изменении угла наклона волновода к инспектируемой поверхности

(рис. 5).

25

0 град

20

15 град

30 град

15

10

5

0

10

20

30

40

50

60

70

80

90

100

Расстояние до излучателя, мм

Рис. 5. Зависимость вводимой акустической мощности от расстояния до излучателя при изменении угла наклона волно-

вода к инспектируемой поверхности.

В работе [19] показано, что ультразвуковые сканирующие системы с воздушной связью явля-

ются надежными устройствами для акустического неразрушающего контроля материалов, однако

отличаются следующими особенностями: главный недостаток связан со слабым проникновением

ультразвука в твердые тела из-за существенной разницы акустического импеданса на границе раз-

дела воздух—твердое тело. В связи с этим, повышение акустической связи достигается за счет

ввода ультразвука при определенном резонансном угле падения, а также соблюдении условия

фазовой синхронизации. Указанная особенность излучателей с воздушной связью также наблюда-

лась в условиях настоящего эксперимента. В частности, на графике (см. рис. 5) показано, что при

увеличении расстояния до источника звука происходит нелинейное снижение акустической мощ-

ности, вводимой в объект исследования, что связано с затуханием ультразвука в воздушной среде.

Следует отметить, что увеличение угла наклона излучателя к инспектируемой поверхности приво-

дит к увеличению уровня вводимой акустической мощности. В частности, рост наклона излучате-

ля на 15 и 30° к исследуемой поверхности приводит к увеличению вводимой акустической мощ-

ности в 3 и 4 раза соответственно.

Наличие неоднородности в структуре материала приводит к локальному снижению жесткости

изделия [18]. В данном случае при взаимодействии распространяющейся волны Лэмба с дефектом

происходит локальное увеличение амплитуды скорости вибраций частиц среды в области неодно-

родности. Увеличение амплитуды скорости вибраций в области несквозного отверстия (vdef) по

отношению к бездефектной зоне материала (vnd) также меняется нелинейно, что связано с возник-

Дефектоскопия

№ 8

2021

20

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова и др.

6

0 град

5

15 град

30 град

4

3

2

1

0

10

20

30

40

50

60

70

80

90

100

Расстояние до излучатея, мм

Рис. 6. Усиление амплитуды скорости колебаний дефекта при изменении расстояния до излучателя и угла ввода ультра-

звука.

новением резонансных явлений в указанной зоне. На рис. 6 показана зависимость коэффициента

усиления вибраций в области дефекта (k = vdef /vnd) от изменения расстояния до излучателя и угла

ввода ультразвука.

Согласно полученным результатам, максимальное усиление вибраций в области дефекта по

отношению к бездефектной зоне наблюдается при расстоянии до излучателя 10 мм, которое было

минимальным в условиях настоящего эксперимента (см. рис. 6), причем увеличение угла ввода

ультразвука сопровождается увеличением полезного сигнала до трех раз. При увеличении рассто-

яния между излучателем и исследуемым материалом свыше 70 мм, усиление амплитуды скорости

колебаний снижается до 2—3 и не проявляет существенной зависимости от угла ввода ультразву-

ка. Следует также отметить, что уменьшение уровня вводимой акустической энергии приводит к

снижению достоверности определения геометрических размеров неоднородности при проведении

НИ (рис. 7). Тем не менее область дефекта визуально проявляется даже при минимальной величи-

не вводимой акустической энергии, которое составляло 5 мВт в настоящем эксперименте.

б

а

в

г

Рис. 7. Изображение вибраций на поверхности оргстекла с несквозным отверстием при вводимой акустической мощ-

ности 16 мВт (а), 12 мВт (б), 9 мВт (в), 5 мВт (г) и постоянном угле ввода ультразвука 30°.

Ниже приведены результаты практического использования бесконтактной УЗ стимуляции для

обнаружения ударного повреждения энергией 16 Дж в углепластиковом композите. В процессе

неразрушающего контроля экспериментальный образец подвергали УЗ стимуляции (электриче-

ская мощность установки 600 Вт) в течение 60 с. Угол ввода УЗ колебаний составил 0°.

Возбуждение упругих волн осуществляли с торцевой части углепластика на расстоянии 15 мм от

излучателя до объекта контроля.

Дефектоскопия

№ 8

2021

Особенности проведения неразрушающего контроля полимерных и композиционных...

21

а

б

Рис. 8. Определение размеров ударного повреждения энергией 16 Дж в углепластиковом композите в результате анализа

2D- (а) и 3D- (б) изображений вибраций.

В результате тестирования были измерены вибрации на поверхности материала, возникающие

в процессе его акустической стимуляции. В связи с тем, что удар приводит к образованию множе-

ственных расслоений в композите, область дефекта проявляется повышением амплитуды скорости

вибраций (рис. 8) при лазерном вибросканировании. Экспериментально получено, что при общем

уровне среднеквадратичной амплитуды скорости колебаний в бездефектной зоне порядка

250 мкм/с наличие расслоение приводит к увеличению указанного значения до 517 мкм/с.

Зарегистрированные 2D (рис. 8а) и 3D (рис. 8б) изображения вибраций демонстрируют ударное

повреждение в центре пластины с максимальными размерами 37×11 мм. На рис. 9а приведено изо-

бражение комбинирование данных лазерной виброметрии и фотографии углепластикового компо-

зита. Измеренная площадь ударного повреждения составила 930 мм2. Зонирование фрагмента

расслоения с 10-кратным увеличением показано на рис. 9б. Зона ударного повреждения на обо-

ротной стороне композита визуально не обнаруживается, однако в локальной области наблюдается

трещина вдоль направления укладки углеродных волокон (белая стрелка на рис. 9б). Полученные

результаты подтверждают эффективность применения УЗ излучателей бесконтактного типа для

обнаружения ударных повреждений в композитах.

а

б

Рис. 9. Локализация ударного повреждения на фотографии обратной стороны углепластикового композита на основе

данных лазерной виброметрии (а) и зонирование фрагмента расслоения с 10-кратным увеличением (б).

3. ЗАКЛЮЧЕНИЕ

В настоящей работе исследовали особенности бесконтактной УЗ стимуляции полимерных и

композиционных материалов при лазерном вибросканировании. Получено, что величина вводи-

мой акустической мощности через единичную площадку пластины оргстекла может достигать

Дефектоскопия

№ 8

2021

22

В.Ю. Шпильной, В.П. Вавилов, Д.А. Дерусова и др.

6 мВт при расстоянии от излучателя до объекта около 10 мм. Увеличение угла наклона излучателя

на 15 и 30° к исследуемой поверхности приводит к увеличению вводимой акустической мощности

соответственно в 3 и 4 раза.

При взаимодействии распространяющейся волны Лэмба с дефектом происходит локальное

увеличение амплитуды скорости вибраций частиц среды в области неоднородности. При анализе

вибраций в области несквозного отверстия прямоугольной формы, возникающих в пластине орг-

стекла при бесконтактной УЗ стимуляции, было получено, что максимальное усиление вибраций

в дефекте по отношению к бездефектной величине наблюдалось при минимальном расстоянии до

излучателя, а увеличение угла наклона излучателя на 30° приводит к увеличению амплитуды ско-

рости вибраций частиц среды в области неоднородности до трех раз. Следует отметить, что умень-

шение уровня вводимой акустической энергии приводит к снижению достоверности результатов

определения геометрических размеров неоднородности. Область дефекта проявляется в виде соот-

ветствующей отметки даже при минимальной величине вводимой акустической энергии, которая

составляла 5 мВт в рамках настоящего эксперимента. Результаты практического использования

бесконтактной УЗ стимуляции для обнаружения ударного повреждения энергией 16 Дж в углепла-

стиковом композите позволили оценить геометрические размеры неоднородности и подтвердили

возможность использования воздушно-связанных магнитострикционных излучателей для обнару-

жения дефектов указанного типа.

Измерение ДН бесконтактного магнитострикционного излучателя с использованием техники

лазерной виброметрии позволило определить направленность излучения и оптимизировать усло-

вия проведения неразрушающего контроля полимерных и композиционных материалов с исполь-

зованием бесконтактной УЗ стимуляции и лазерного вибросканирования.

Работа выполнена в рамках гранта Президента Российской Федерации для государственной

поддержки молодых российских ученых — кандидатов наук МК-1221.2021.4 (экспериментальные

результаты), гранта РФФИ № 19-29-13004 (лабораторная установка лазерной виброметрии), иссле-

довательский грант СевГУ № 42-01-09/169/2021-4 (методика контроля качества).

СПИСОК ЛИТЕРАТУРЫ

1. Post W., Kersemans M., Solodov I., Van Den Abeele K., García S., van der Zwaag S. Non-destructive

monitoring of delamination healing of a CFRP composite with a thermoplastic ionomer interlayer // Composites

2. Swiderski W., Vavilov V. Ultrasonic IR thermographic inspection of graphite epoxy composite: A

comparative study of piezoelectric and magnetostrictive stimulation // Opto-electronics Review. 2015. V. 23.

Iss.1. P. 33 — 36.

3. Guo X., Mao Y. Defect identification based on parameter estimation of histogram in ultrasonic IR

4. Guo X., Vavilov V. Pulsed thermographic evaluation of disbonds in the insulation of solid rocket motors

made of elastomers // Polymer Testing. 2015. V. 45. P. 31—40.

5. Solodov I. Resonant Ultrasonic Activation of Damage: Application for Diagnostic Imaging // Research

6. Solodov I. Resonant acoustic nonlinearity of defects for highly-efficient nonlinear NDE // Journal of

7. Rheinfurth M., Schmidt F., Döring D., Solodov I., Busse G., Horst P. Air-coupled guided waves

combined with thermography for monitoring fatigue in biaxially loaded composite tubes // Composites

8. Solodov I., Döring D., Busse G. Air-coupled laser vibrometry: Analysis and applications // Applied

Optics. 2009. V. 48. No. 7. P. C33—C3.

9. Hettler J., Tabatabaeipour M., Delrue S., Van Den Abeele K. Detection and Characterization of Local

Defect Resonances Arising from Delaminations and Flat Bottom Holes // Journal of Nondestructive Evaluation.

2017. V. 3. Article number 2.

10. Pieczonka Ł., Ambroziński Ł., Staszewski W.J., Barnoncel D., Pérès P. Damage detection in composite

panels based on mode-converted Lamb waves sensed using 3D laser scanning vibrometer // Optics and Lasers

in Engineering. 2017. V. 99. P. 80—87.

11. Solodov I., Rahammer M., Derusova D., Busse G. Highly-efficient and noncontact vibro-thermography

via local defect resonance // Quantitative InfraRed Thermography Journal. 2015. V. 12. No. 1. P. 98—111.

12. Nad M. Ultrasonic horn design for ultrasonic machining technologies // Applied and Computational

Mechanics. 2010. V. 4. P. 79—88.

13. Jagadish Amitava Ray. Design and performance analysis of ultrasonic horn with a longitudinally

changing rectangular cross section for USM using finite element analysis // Journal of the Brazilian Society of

Mechanical Sciences and Engineering. 2018. V. 40. No. 7. Article number 359.

Дефектоскопия

№ 8

2021

Особенности проведения неразрушающего контроля полимерных и композиционных...

23

14. Xingwang G. Ultrasonic Infrared Thermography of Aluminium Thin Plates for Crack Inspection in

Friction Stir Welded Joints // IEEE Sensors Journal. 2020. V. 20. Nо. 12. P. 6524—6531.

15. Xingwang G. Vibro-thermography of calibrated defects in hybrid plates focusing on viscoelastic heat

generation // Quantitative InfraRed Thermography Journal. 2020. (in press)

16. Агранат Б.А., Дубровин МН., Хавский Н.Н. Основы физики и техники ультразвука. М.: Высшая

школа, 1987. 224 с.

17. Ko Y.H., Kim K.J., Ko J.-H. High-pressure sound velocity of PMMA studied by using brillouin

spectroscopy // Journal of the Korean Physical Society. 2013. V. 63. No. 12. P. 2358—2361.

18. Solodov I., Rahammer M., Kreutzbruck M. Analytical evaluation of resonance frequencies for planar

defects: Effect of a defect shape // NDT and E International. 2019. V. 102. P. 274—280.

19. Solodov I., Döring D., Busse G. Air-coupled Lamb and Rayleigh waves for remote NDE of defects

and material elastic properties // Journal of mechanical engineering. 2010. V. 56. No. 9. P. 557—564.

Дефектоскопия

№ 8

2021