Оптические методы

УДК 621.179.14:620.179.15

ИССЛЕДОВАНИЕ ОСТАТОЧНЫХ СВАРОЧНЫХ НАПРЯЖЕНИЙ ПРИ

ПОДВОДНОЙ МОКРОЙ СВАРКЕ НИЗКОЛЕГИРОВАННОЙ СТАЛИ С

ПРИМЕНЕНИЕМ МАГНИТОАНИЗОТРОПНОГО И

РЕНТГЕНОДИФРАКТОМЕТРИЧЕСКОГО МЕТОДА

© 2021 г. В.Е. Никулин1,*, С.Г. Паршин1,**, А.М. Левченко2,***

1ФГАОУ ВО «Санкт-Петербургский политехнический университет Петра Великого», Россия 195251

Санкт-Петербург, ул. Политехническая, 29

2ООО «УНТЦ Сварка» Национального Агентства Контроля Сварки, Россия 194292, Санкт-Петербург,

3-й Верхний переулок, 1, корп. 3, лит. С

E-mail: * v.e.nikulin@ya.ru; ** parshin@spbstu.ru; *** info@rszmas.ru

Поступила в редакцию 06.05.2021; после доработки 01.06.2021

Принята к публикации 18.06.2021

Рассмотрена возможность оценки остаточных сварочных напряжений с помощью магнитоанизотропного и рентге-

нодифрактометрического методов. С помощью метода магнитной анизотропии обнаружена степень неоднородности

остаточных напряжений в образцах с наплавкой, выполненных порошковой проволокой и покрытым электродом на воз-

духе и под водой. Применение двух методов неразрушающего контроля позволили определить и сравнить величины

остаточных сварочных напряжений.

Ключевые слова: мокрая подводная сварка, сварочные напряжения, напряженно-деформированное состояние, маг-

нитоанизотропный метод, метод рентгеновской дифракции.

DOI: 10.31857/S0130308221080042

ВВЕДЕНИЕ

Развитие технологий подводной мокрой сварки морских конструкций из низколегированных

сталей связано с решением проблемы мониторинга остаточных сварочных напряжений для дости-

жения оптимального напряженно-деформированного состояния (НДС) сварных соединений.

Особенно важным является контроль НДС после подводной мокрой сварки высокопрочных сталей

из-за риска появления холодных трещин, развития дефектов, коррозионных процессов и деформа-

ций. Уровень механических напряжений определяется технологией подводной сварки и зависит от

погонной энергии, состояния микроструктуры, рабочих нагрузок и коррозионных процессов

[1—4]. Градиент температур, быстрые скорости охлаждения и развитие микроструктурной неод-

нородности оказывают влияние на рост остаточных сварочных напряжений [5—8].

Из-за высоких скоростей охлаждения при подводной мокрой сварке вдоль сварного соедине-

ния образуются высокие растягивающие напряжения, близкие к пределу текучести материала.

Появление дефектов при подводной сварке дополнительно снижает надежность и ресурс эксплуа-

тации сварных металлоконструкций [9]. Уменьшение остаточных сварочных напряжений и кон-

троль НДС сварных конструкций позволят предупредить разрушение морских конструкций, уве-

личить их надежность и ресурс эксплуатации.

Подводная сварка широко применяется в мире [10—14] при монтаже и ремонте трубопрово-

дов, нефтегазодобывающих платформ, надводных и подводных кораблей, грузовых портов, при-

чалов и прибрежных защитных сооружений. Развитие подводных технологий, освоение арктиче-

ского и каспийского шельфа связано с широким применением морских конструкций из высоко-

прочных сталей, что обуславливает актуальность исследований в области подводной сварки, раз-

работке сварочного оборудования и материалов [9, 15].

Для снижения остаточных напряжений применяются оптимизация термического цикла сварки

путем изменения химического состава присадочного материала и использования термообработки.

Таким образом можно управлять процессом распада аустенита и образованием мартенсита для релак-

сации растягивающих напряжений [16]. Применение термообработки приводит к снижению содержа-

ния водорода в сварном шве на 35 % от исходного значения, к снижению твердости шва и зоны терми-

ческого влияния (ЗТВ). Положительный эффект могут оказать также электромагнитное перемешива-

ние сварочной ванны [17], низкочастотная виброобработка [18—20], проковка валиков [21].

Для контроля НДС применяются разрушающие и неразрушающие методы [22, 23]. Разрушающие

методы основаны на разрезании, травлении, высверливании, электроэрозионной обработке.

38

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

Основной принцип заключается в «высвобождении» остаточных напряжений и измерении величи-

ны деформации с помощью тензометрических датчиков и оптических систем. В мировой практике

широко применяется метод сверления глухих отверстий с использованием тензорезистивных дат-

чиков, согласно ASTM E837-13a и ГОСТ 21616—91.

Среди неразрушающих способов контроля НДС широкое применение находит метод рентге-

новской дифракции (XRD — X-Ray diffraction) (BS EN 15305:2008, ASTM E2860-12). Метод не

требует калибровки под конкретный материал, однако требуется наличие эталона нулевого напря-

жения, согласно стандартам E915—16 и DIN EN 15305-2009. Метод XRD предъявляет строгие

требования к подготовке поверхности контроля, а глубина проникновения рентгеновских лучей

составляет менее 0,03 мм [23]. Применение XRD позволяет оценить степень деформации кристал-

лической решетки по смещению дифракционных пиков и их ширине дифракционных пиков, что

имеет прямую связь с остаточными напряжениями первого и второго рода.

К магнитным методам контроля НДС относят измерение коэрцитивной силы путем намагни-

чивания материала, определение магнитной анизотропии — магнитоанизотропный метод [24] и

метод измерения шумов Баркгаузена [25]. В условиях упругого нагружения металлоконструкции

точность корреляции НДС с измеряемой величиной коэрцитивной силы зависит от наличия оста-

точных пластических деформаций [26, 27].

Магнитоанизотропный метод (МАМ) основан на принципе измерения ЭДС, наводимой в изме-

рительных катушках датчика слабым переменным магнитным полем [24]. Разработки оборудова-

ния, использующие подобный тип преобразователей для определения напряженного состояния,

ведутся также и за рубежом [28—31]. МАМ требует наличия калибровки под конкретную марку

стали. На характер калибровочной зависимости могут оказывать влияние наличие пластической

деформации, остаточная намагниченность, фазовый состав и структура материала. К преимуще-

ствам данного метода можно отнести глубину проникновения сигнала до нескольких миллиме-

тров, а также высокую точность корреляции с заданным уровнем механических напряжений при

упругой деформации [32].

В ГОСТ Р 52891 представлен интерферометрический метод контроля, основанный на оптиче-

ской регистрации нормальных перемещений кромок засверленного глухого отверстия [33].

Основными преимуществами данной измерительной системы является отсутствие калибровки и

низкая стоимость в сравнении с применением тензорезистивных датчиков.

Использование различных аппаратных средств измерения механических напряжений затрудня-

ется из-за отсутствия метрологического обеспечения [34]. Оценка остаточных сварочных напряже-

ний при подводной сварке сталей осуществляется на основе моделирования тепловых полей, что

требует валидации и экспериментального подтверждения моделей [35]. Это обуславливает акту-

альность настоящего исследования.

Целью исследования являлось экспериментальное определение остаточных сварочных напря-

жений при подводной мокрой наплавке покрытыми электродами и порошковой проволокой.

МЕТОДИКА ИССЛЕДОВАНИЙ

Для определения остаточных сварочных напряжений при подводной сварке использовали образ-

цы 300×200×12 мм из судостроительной стали повышенной прочности D32 по ГОСТ Р 52927—2015,

с модулем упругости E = 200 000 МПа и коэффициентом Пуассона ν = 0,29 (табл. 1, 2).

Таблица

1

Химический состав стали РС D32, %

С

Si

Mn

S

P

Cr

Ni

0,09

0,22

0,95

0,005

0,013

0,05

0,03

As

N

Al

Mo

Nb

V

Cu

0,003

0,005

0,037

0,005

0,025

0,029

0,06

Для наплавки на воздухе и под водой использовали покрытые электроды для ручной подводной

мокрой сварки Э38-ЛКИ-1П-3,0-УД (ЗАО «Электродный завод», г. Санкт-Петербург) и самозащит-

ную порошковую проволоку ППС-АПЛ2 (ООО «УНТЦ Сварка», г. Санкт-Петербург) для автома-

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

39

Таблица

2

Физико-механические свойства стали D32

Предел прочности σв, не

Предел текучести σт, не менее,

Ударная вязкость при

Относительное удлинение δ, %

менее, МПа

МПа

t = 20 °C, Дж/см2

490

400

30

169

Таблица

3

Режимы сварки при наплавке на воздухе и под водой

Скорость сварки

Погонная энергия дуги

Способ наплавки

Сила тока I, А

Напряжение U, В

Мощность дуги P, Вт

v, м/мин

Q, кДж/мм

Порошковая

188

32

6016

0,235

1,23

проволока на воздухе

Порошковая

198

32

6336

0,229

1,32

проволока под водой

Покрытый электрод

147

27

3969

0,186

1,07

на воздухе

Покрытый электрод

141

28

3948

0,186

0,99

под водой

тической сварки. Источником тока являлся сварочный аппарат «Сварог MIG 3500» (ООО

«ИНСВАРКОМ», г. Санкт-Петербург) с режимами наплавки (табл. 3).

Для контроля остаточных напряжений применялись магнитоанизотропный и рентгенодифрак-

тометрический методы. Для МАМ использовали прибор «Stressvision LAB» (ООО «Феррологика»,

г. Санкт-Петербург). Для XRD был применен прибор «НеРКА» (ООО «РаДиаТех», г. Гатчина).

Характеристики приборов указаны в табл. 4.

Таблица

4

Характеристика приборов «Stressvision LAB» и «НеРКА»

Характеристика

Stressvision LAB

НеРКА

Минимальная

≈ ∅20 мм

2×2 мм

площадь контроля

Глубина контроля

до 3 мм

до 10 мкм

Вывод результатов

Графический

Численный

измерений

±10 у.е. (по результатам стендовых

Точность измерений

±25 МПа

испытаний для стали РС D32)

Скорость измерения

1 с

Не менее 30 с

4-полюсной магнитоанизотропный

Двулучевой способ определения смещения

преобразователь с крестообразным

углов дифракции в плоскости α-Fe (211)

магнитопроводом

Особенность

Максимальный диапазон определения

измерительной

брэгговских углов

системы

Обмотка на одном плече отвечает

2θ = 148—158,5°

за намагничивание, на другом с поворотом

на 90° — измерительная обмотка

2 хромовых анода под углами 90 и 52о к

поверхности образца

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

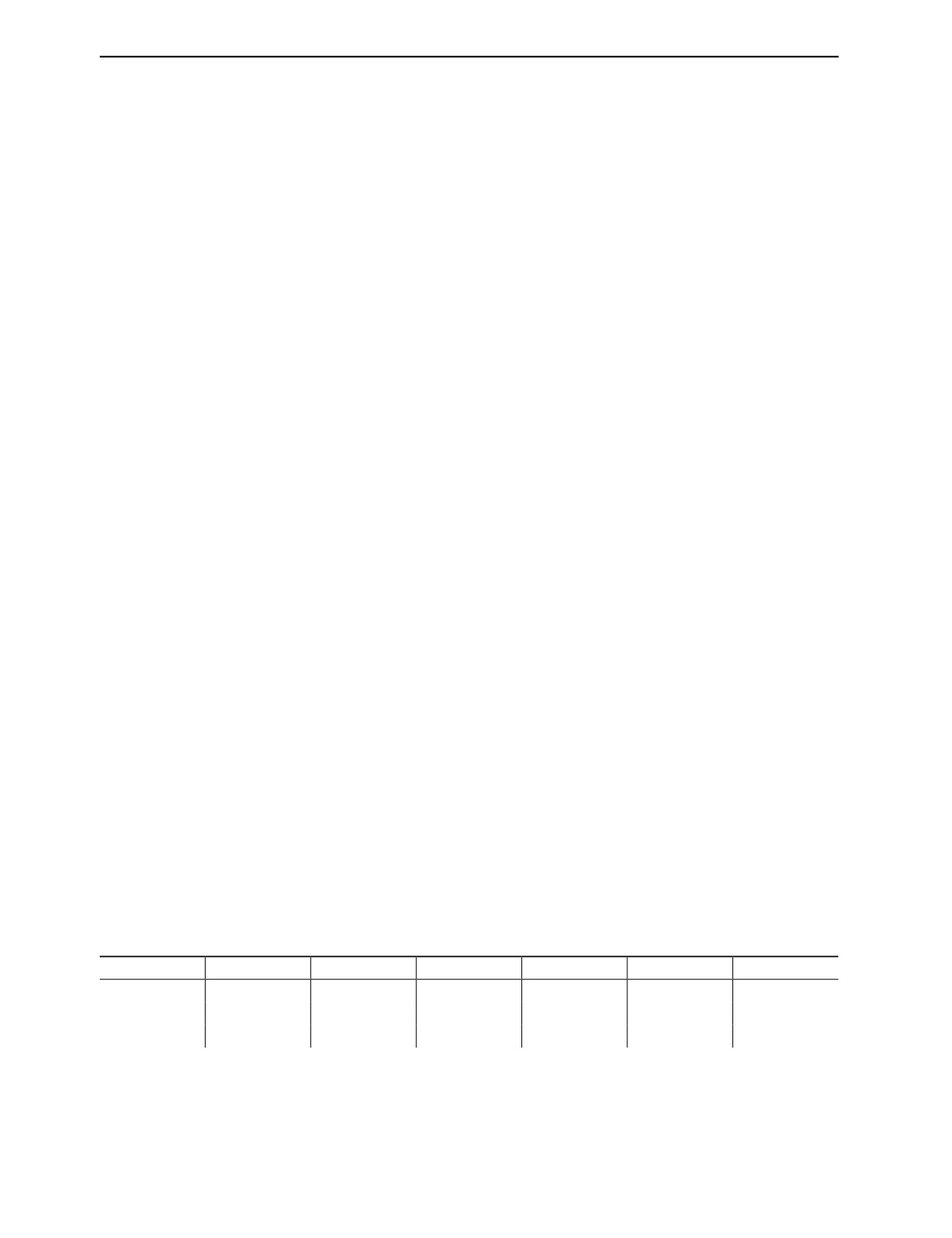

Вид образцов после наплавки на воздухе и под водой показан на рис. 1.

При расчете погонной энергии сварочной дуги под водой КПД принималось равным 0,8 [36].

Расчет погонной энергии сварочной дуги в процессе сварки проводился по формуле:

Дефектоскопия

№ 8

2021

40

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

а

б

Рис. 1. Образцы № 1 и № 2 с наплавкой на воздухе (а) и под водой (б).

Q = ηIU /v = ηP /v,

(1)

где I — сила тока, А; U — напряжение, В; P — мощность дуги, Вт; v — скорость сварки мм/мин.

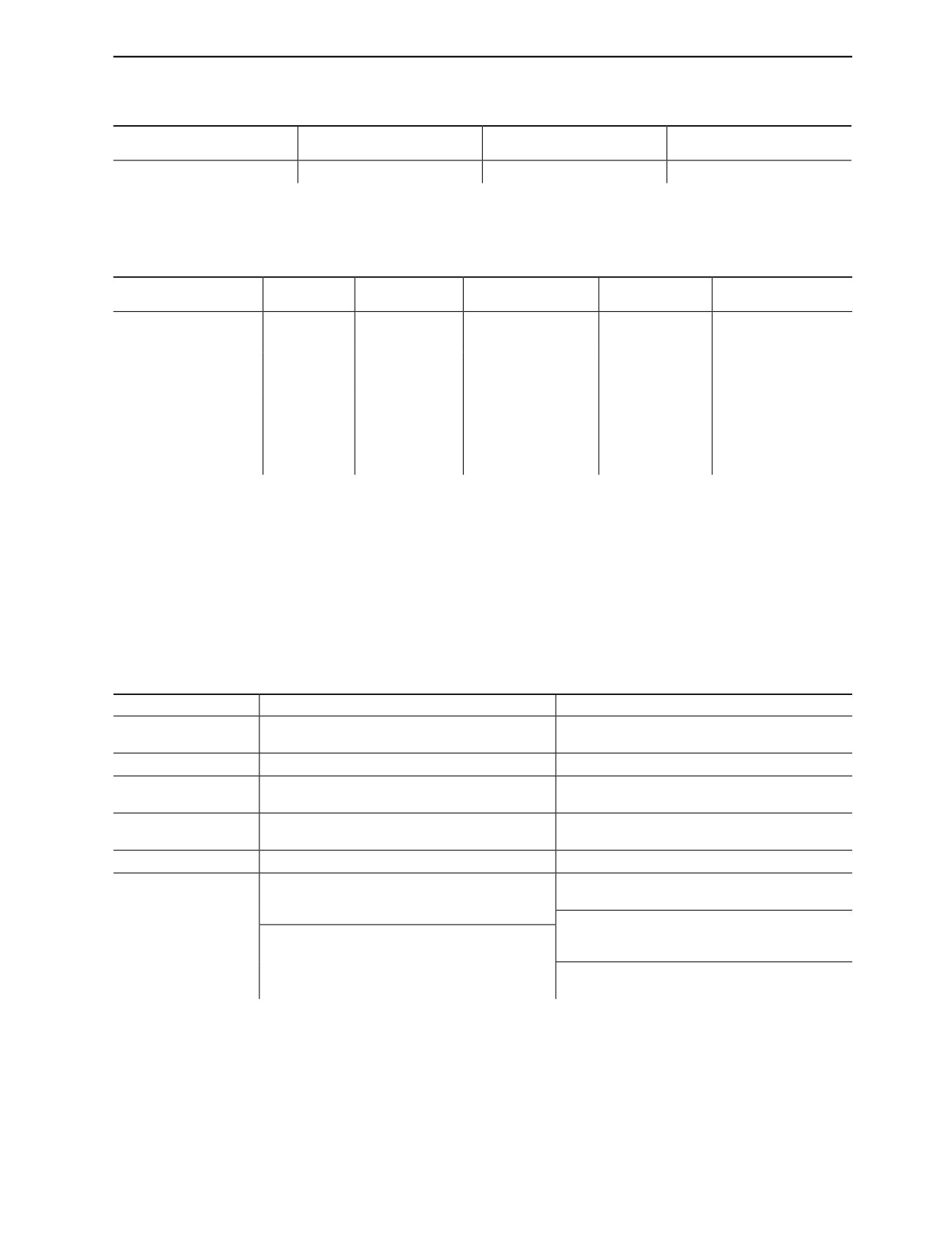

На рис. 2 представлен график распределения погонной энергии при дуговой наплавке по длине

шва L = 200 мм.

1,8

1

2

3

4

1,6

1,4

1,2

1

0,8

0,6

0

20

40

60

80

100

120

140

160

180

200

Длина шва L, мм

Рис. 2. Распределение погонной энергии Q при наплавке по длине шва:

1 — наплавка порошковой проволокой на воздухе; 2 — наплавка порошковой проволокой под водой; 3 — наплавка

покрытым электродом на воздухе; 4 — наплавка покрытым электродом под водой.

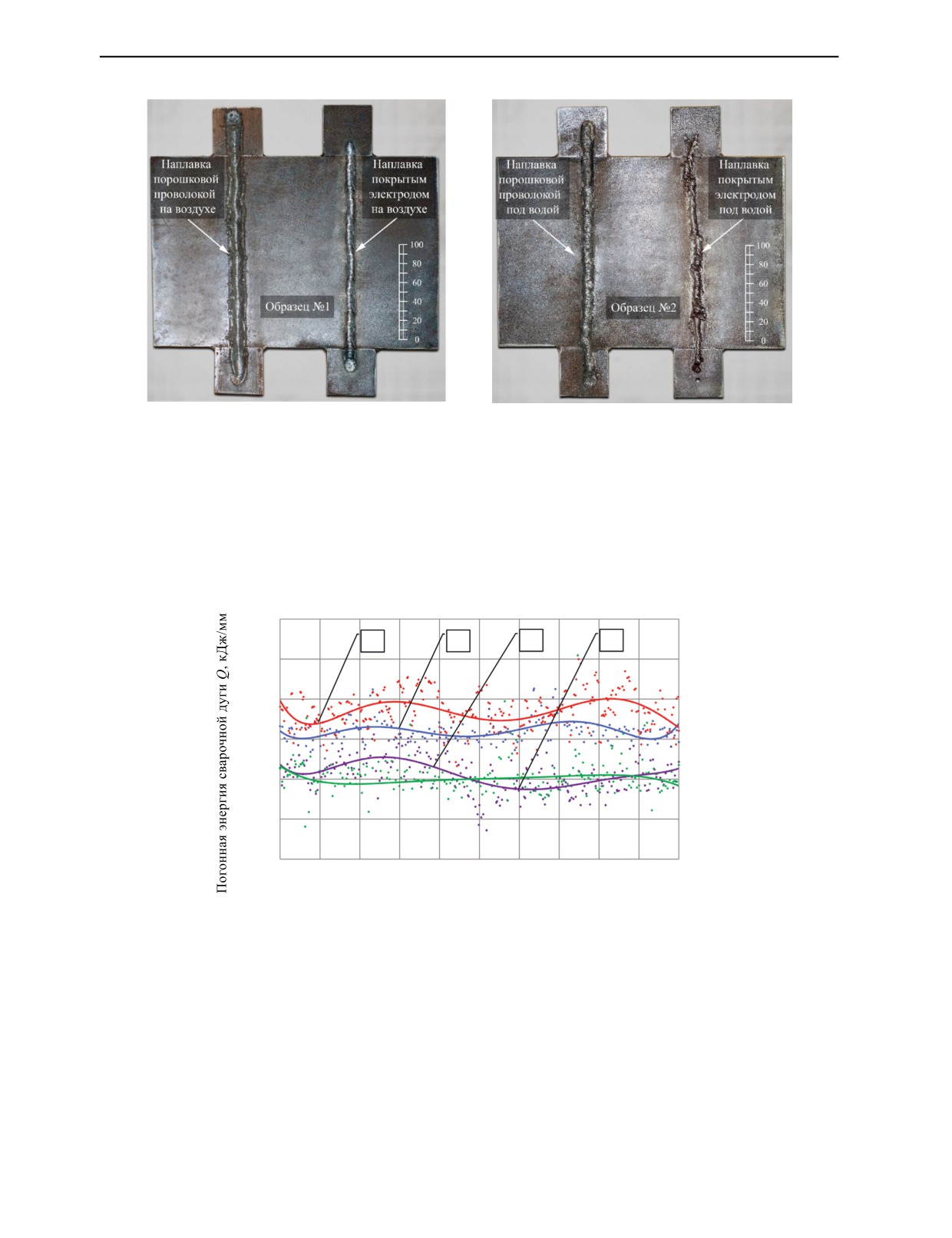

Процесс сварки покрытым электродом под водой проходил нестабильно, что ухудшило форми-

рование и плотность наплавленного металла. Наплавка порошковой проволокой имела высокую

стабильность с небольшим образованием пор под водой, но на воздухе образование пор шло более

интенсивно. Макрошлифы представлены на рис. 3.

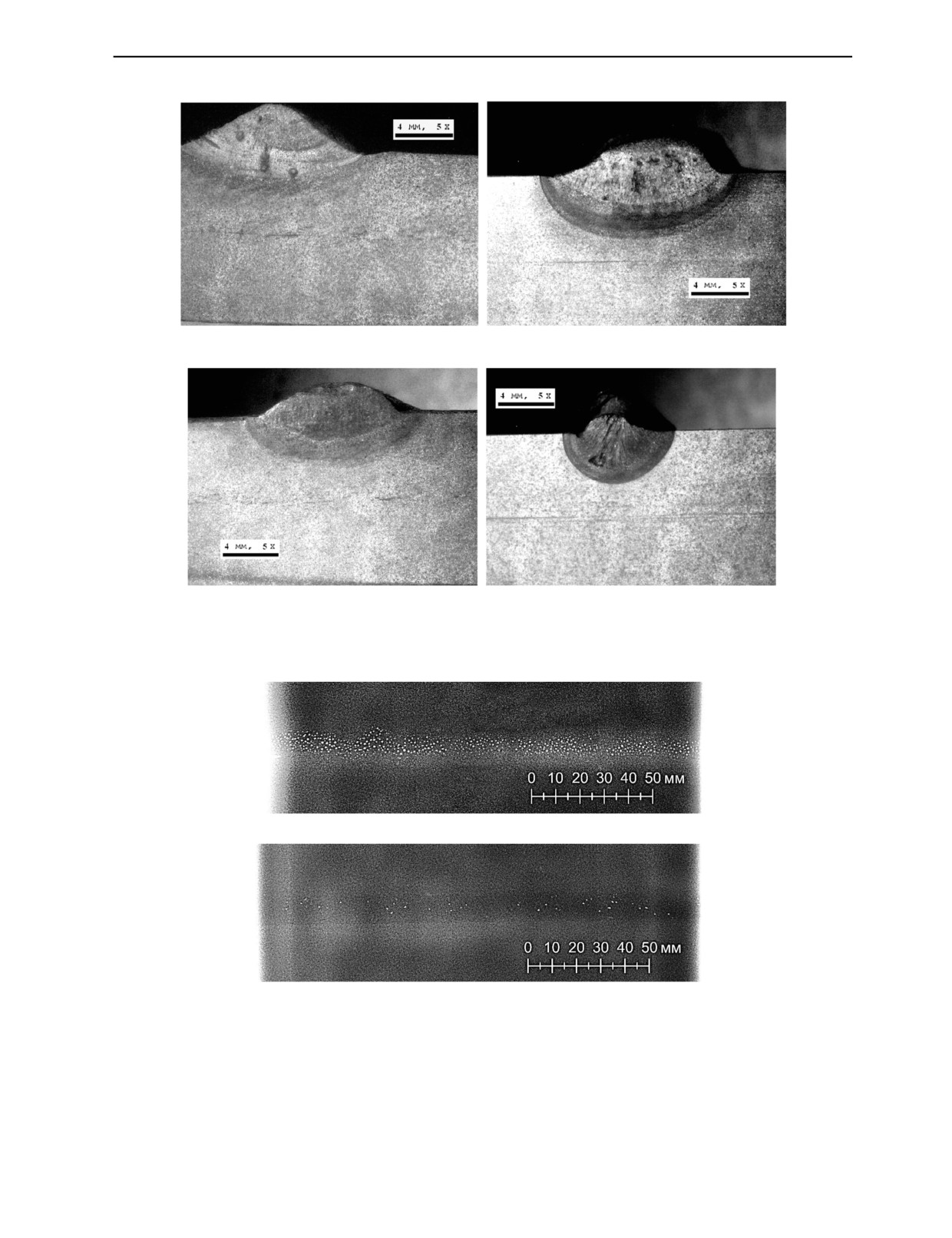

После наплавки был проведен рентгенографический контроль образцов с применением цифро-

вого плоскопанельного детектора с использованием аппаратно-программного комплекса «БеРКУТ»

(ООО «РаДиаТех», г. Гатчина). Результаты рентгеновского контроля представлены на рис. 4.

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

41

а

б

в

г

Рис. 3. Макрошлифы для образцов с наплавкой:

а — покрытым электродом на воздухе; б — покрытым электродом под водой; в — порошковой проволокой на воздухе; г — порошковой

проволокой под водой.

а

б

Рис. 4. Рентгенограммы для наплавки, полученной порошковой проволокой:

а — на воздухе; б — под водой.

Измерение остаточных напряжений с помощью МАМ

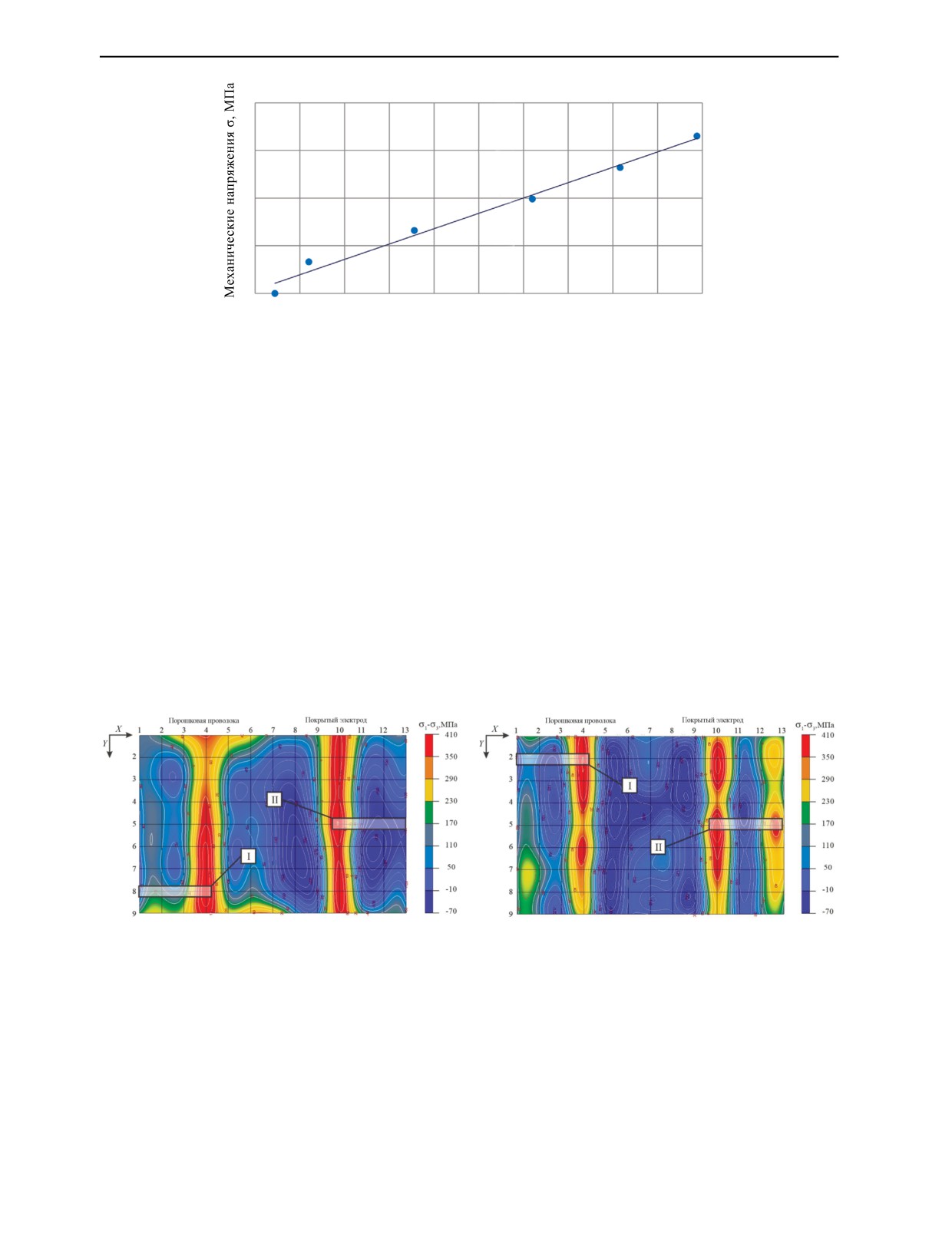

Для прибора Stressvision LAB была получена калибровочная зависимость при испытании на

растяжение образца из стали РС D32 из того же листа металлопроката, что и образцы с наплавкой

Дефектоскопия

№ 8

2021

42

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

400

300

200

100

0

-150

-125

-100

-75

-50

-25

0

25

50

75

100

SV, у.е.

Рис. 5. Калибровочная зависимость для «Stressvision LAB» при растяжении образца из стали РС D32.

№ 1 и № 2. Результатом калибровки является зависимость величины заданных механических

напряжений от показаний прибора в условных единицах (рис. 5).

По результатам испытаний на упругое растяжение была получена зависимость для конверта-

ции результатов измерений прибором «Stressvision LAB» из условных единиц в механические

напряжения МПа для одноосного напряженного состояния:

σ =1,287⋅SV+200,

(2)

где SV — результат измерений прибором «Stressvision LAB» в у.е.

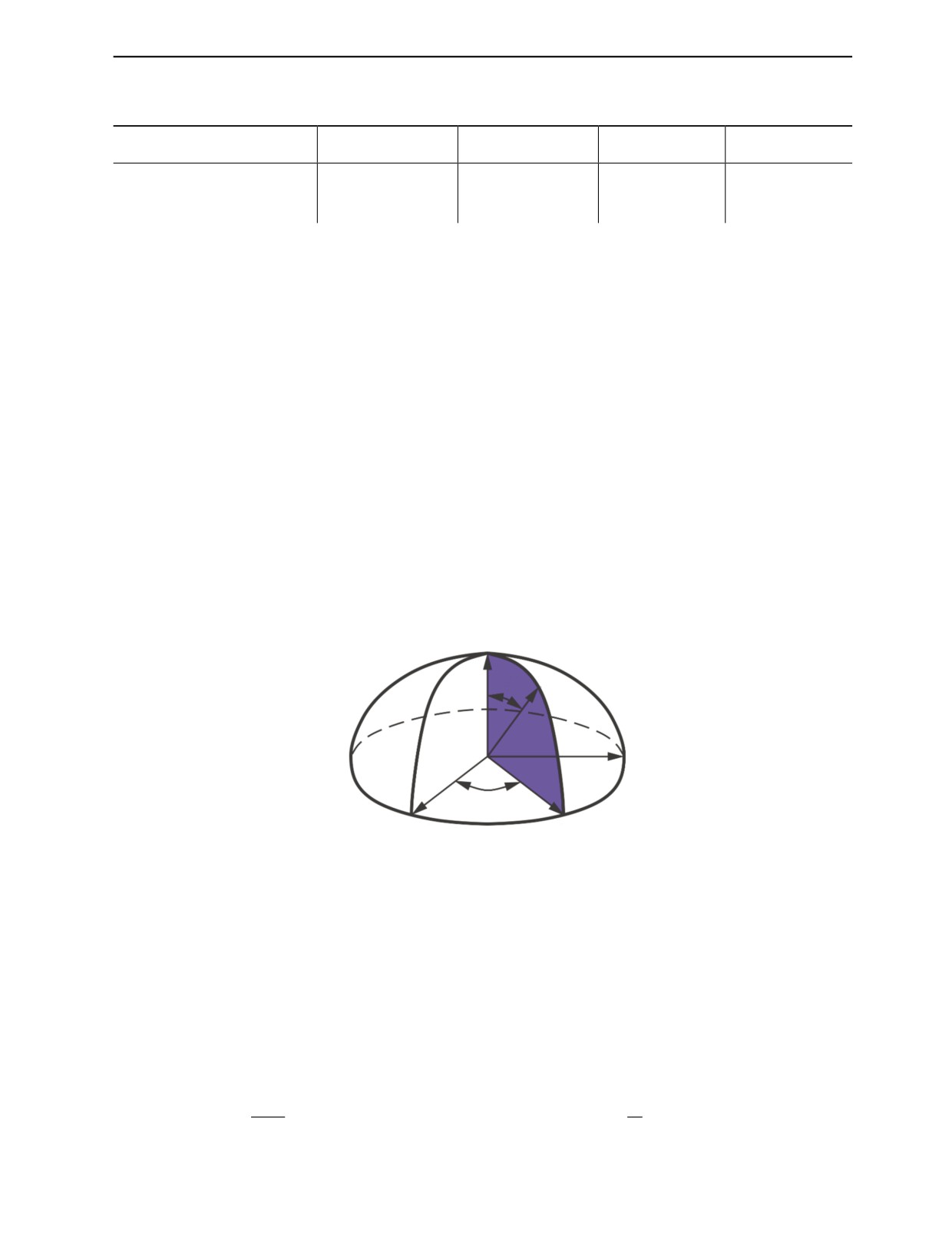

Результатом контроля, полученного с помощью «Stressvision LAB», являются картограммы распре-

деления разности нормальных напряжений, действующих на поверхности образцов. Позиционирование

магнитоанизотропного преобразователя осуществляется по узлам координатной сетки вдоль оси свар-

ного шва. Для построения координатной сетки использовали шаг 20 мм при отступе от края шва 20 мм.

Общее количество узлов контроля для образцов с наплавкой составило 117 (рис. 6).

а

б

Рис. 6. Картограммы распределения остаточных напряжений для образцов с наплавкой на воздухе (а); под водой (б).

Обнаружено, что наиболее однородным с точки зрения распределения остаточных напряжений

по всей длине шва является бездефектная наплавка, полученная с помощью покрытого электрода

на воздухе. В то же время, наибольшие напряжения выявлены в наплавке покрытым электродом

под водой, в зоне обрыва сварочной дуги.

По результатам контроля остаточных напряжений для каждой из наплавок выявлено располо-

жение наиболее высоких значений механических напряжений. Величина напряжений и их распо-

ложение в данных точек представлено в табл. 5. Последующее применение рентгеновской диф-

ракции проводилось в этих точках и прилегающих областях, отмеченных римскими цифрами I и

II рис. 6.

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

43

Таблица

5

Максимальные остаточные напряжения, выявленные МАМ

Порошковая проволока

Порошковая проволока

Покрытый электрод

Покрытый электрод

Величина разности напряжений

на воздухе

под водой

на воздухе

под водой

σ1 - σ3, МПа

370

353

352

376

Расположение в координатах

4;8

4;2

10;5

10;5

X;Y

Измерение остаточных напряжений с помощью рентгеновской дифракции

Измерение межплоскостного расстояния лежит в основе применения XRD для определения

остаточных напряжений. При работе с прибором «НеРКА» использование хромовых анодов позво-

ляет определять положение и смещение дифракционных пиков, полученных при отражении рент-

геновского излучения от плоскости поверхности (211) для α-Fe. Дифракция от упругого рассеяния

рентгеновского излучения на кристалле описывается законом Брэгга—Вульфа:

2d

sinθ = nλ,

(3)

hkl

где dhkl — межплоскостное расстояние, Å; θ — брэгговский угол; n — порядок дифракционного

максимума, n = 1; λ— длина волны, для хромового анода λCrKα = 2,2897 Å.

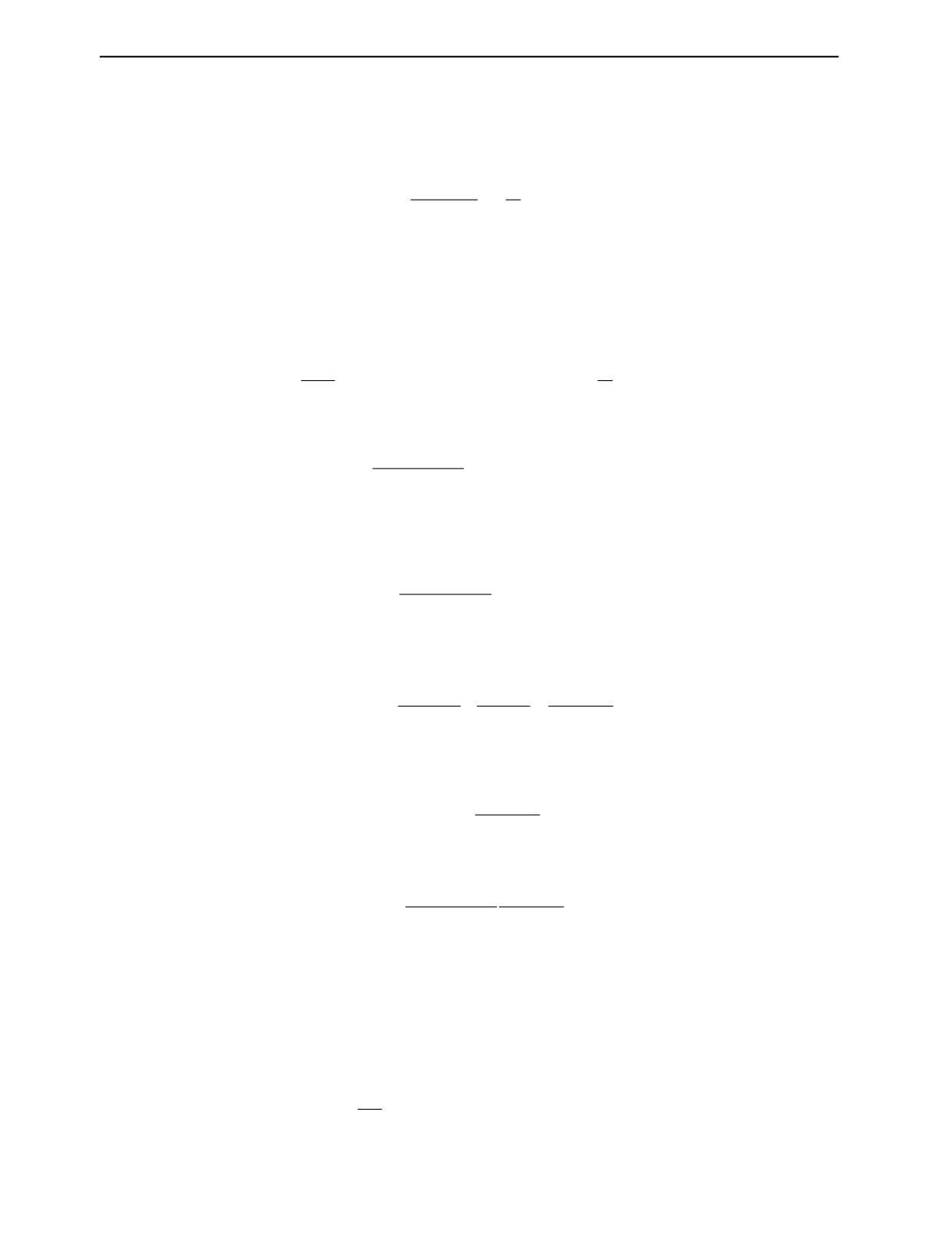

Для плосконапряженного состояния в условиях упругой деформации сферического элемента

объема изотропного тела, его удлинение εψ,φ в любом направлении удобно описать уравнением для

эллипсоида деформации:

εψ,φ = ε1 sin2ψ cos2φ + ε2 sin2ψ sin2φ + ε3cos2ψ,

(4)

где ε1, ε2, ε3 — главные удлинения (рис. 7).

ε3, σ3

εψ,φ

ψ

ε2, σ2

φ

ε1, σ1

σφ

Рис. 7. Эллипсоид деформации и напряжений.

Главные удлинения ε1, ε2, ε3 связаны с главными напряжениями σ1, σ2, σ3 через закон Гука сле-

дующими уравнениями:

ε

=

(

1/

E

)(

σ

−ν(σ

+σ

)

1

1

2

3

ε

2

=

(

1/

E

)(

σ

2

−ν(σ

1

+σ

3

)

(5)

ε

=

(

1/

E

)(

σ

−ν(σ

+σ

)

3

3

1

2

Подставив значения ε1, ε2, ε3 из уравнения (5) в выражение (4), получим:

1-ν

2

2

2

ν

ε

=

σ ψcos

ϕ)

+σ

(sinψsinϕ)

+σ

cosψ

−

(

σ

+σ

+σ

)

(6)

ψ,ϕ

(

1

2

3

)

1

2

3

E

E

Дефектоскопия

№ 8

2021

44

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

При рассмотрении влияния рентгеновского излучения на глубину его проникновения, состав-

ляющую несколько микрометров, можно считать главное напряжение σ3 ≈ 0, однако

3

ε

≠

0

Величина деформаций ε3 определяется так же, как и в случае линейного напряженного состо-

яния через относительное изменение межплоскостных расстояний для плоскостей, почти парал-

лельных поверхности образца:

(

d − d⊥

)

ν

0

ε

=

=-

(

σ

+σ

)

,

(7),

3

1

2

d

E

0

где d⊥ — межплоскостное расстояние при перпендикулярном излучении к плоскости кристалла, Å;

d0 — межплоскостное расстояние для недеформированного и свободного от остаточных напряже-

ний кристалла, Å.

Определение величины отдельных компонент нормальных напряжений с помощью «НеРКА»

осуществляется при одновременном использовании съемки под углами ψ1 = 0° и ψ2 = 38°.

Для плосконапряженного состояния при σ3 ≈ 0 из (6) следует, что

1-ν

2

2

ν

ε

=

σ ψcosϕ)

+σ

(sinψsinϕ)

−

σ

+σ

(8)

ψ,ϕ

(

1

2

)

(

1

2

)

E

E

Определим разность деформаций:

2

(

1−ν

)

sin

ψ

2

2

ε

−ε

=

σ

cos

ϕ+σ

sin

ϕ

(9)

ψ,ϕ

3

(

1

2

)

E

Выражение σ1cos2φ + σ2sin2φ есть напряжение σφ в направлении φ при ψ = 90°, действующее в

плоскости образца.

Преобразовав (9), получим:

E

σ

=

(

ε

−ε

)

(10)

ϕ

2

ψ,ϕ

3

(1

+ν

)

sin

ψ

Если обозначить dψ,φ как межплоскостное расстояние для той же плоскости, что и d0, d⊥, то

получим:

d

−

d

d

−d

ψ

,

ϕ

0

⊥

d -d

0

ψ,ϕ

⊥

ε

−ε

=

−

=

(11)

ψ,ϕ

3

d

d

d

0

0

0

С достаточной степенью приближения можно считать, что

d

−

d

ψ,ϕ

⊥

ε

ψ

,

ϕ

−ε

3

=

(12)

d

⊥

Из этого выражения следует:

E

d

-d

ψ,

ϕ

⊥

σ

=

(13)

ϕ

2

(

1

+ν

)

sin

ψ

d⊥

При изменении межплоскостного расстояния для плоскостей hkl на величину Δd = dψ,φ - d⊥

происходит смещение линии hkl на угол Δθ = θψ,φ - θ0, где индекс 0 относится к свободному от

макронапряжений материалу. Дифференцируя выражение Вульфа—Брэгга (3):

Δd sinθ0 + d0cosθ0Δθ = 0.

(14)

Из (14) следует, что

∆d

ε

ψ,ϕ

−ε

3

=

=-

ctgθ

0

(

θ

ψ,ϕ

−θ

0

)

=

ctgθ

0

(

θ

0

−θ

ψ,ϕ

)

(15)

d

⊥

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

45

При известном угле φ или при известном направлении действия главных напряжений при

φ = 0 для съемки двулучевым способом можно определить отдельные компоненты нормальных

напряжений σ1 и σ2 по смещению угла θ, опираясь на (15):

Ectgθ

0

(

θ

0

−θ

ψ,ϕ

)

σ

=

(16)

ϕ=0

2

(

1+ν

)

sin

ψ

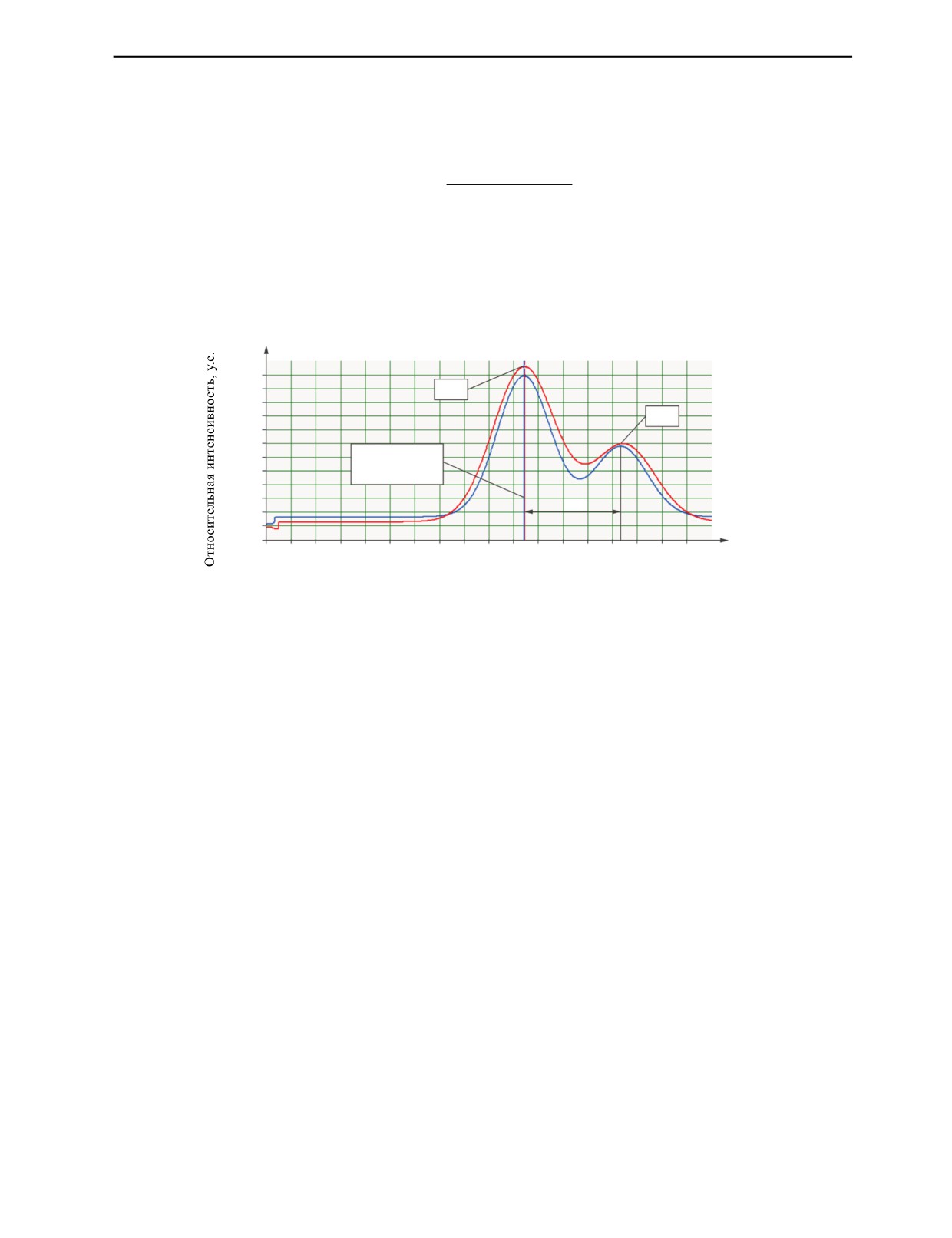

В качестве калибровки измерительной системы для «НеРКА» проводят анализ расположения

дифракционных пиков на порошке карбонильного железа, предполагая отсутствие в данном мате-

риале остаточных напряжений. Пример дифракционных пиков для порошка карбонильного железа

представлен на рис. 8.

5400

Kα1

5000

Kα2

4600

2θKα1 = 156,18º

4200

для α-Fe

в плоскости (211)

3800

Δ2θ

3400

3000

155,00 155,25 155,50 155,75

156,00

156,25 156,50 156,75

157,00

Брэгговский угол 2θ, град

Рис. 8. Дифракционные спектры для порошка карбонильного железа.

Дифракционные пики, представленные на рис. 8 синим цветом, получены от пучка рентгенов-

ского излучения, падающего под углом 90° к поверхности образца ψ1 = 0°. Красным цветом полу-

чен спектр от пучка рентгеновского излучения, падающего под углом 52° к поверхности образца

ψ2 = 38°. На спектрах отчетливо видны вклады от Kα1 и Kα2-переходов, 2θ1 =156,18° и междублет-

ное расстояние для данного угла дифракции составило Δ2θ = 0,94°, что соответствует расположе-

нию дифракционных пиков для плоскости (211) α-Fe, согласно базе порошковых дифракционных

стандартов COD (crystallography open data base), PDF-2 (Powder Diffraction File).

Разделение сигнала на 2 энергетических перехода характеризует наличие механической

однородности для остаточных напряжений второго рода и отсутствие микроповреждений кри-

сталлической решетки. Совпадение дифракционных пиков, полученных при падении на пло-

скость кристалла рентгеновского излучения под двумя различными углами, свидетельствует о

нулевых остаточных напряжениях первого рода и отсутствии деформаций кристаллической

решетки.

Определение остаточных сварочных напряжений на образцах № 1 и № 2 с помощью рентге-

новского дифрактометра проводилось после шлифовки и электрохимического травления поверх-

ности сварного соединения и основного металла в областях, указанных на рис.

6.

Электрохимическое травление поверхности образцов проводилось в 10 % растворе NaCl в тече-

ние 3 мин при 12 В и 3,5 А.

Время экспозиции на одно измерение составило 90 с. Измерения проводились в двух направ-

лениях: вдоль шва и поперек шва, что позволило определить продольные σ1 и поперечные σ3 оста-

точные сварочные напряжения и остаточные напряжения в основном металле. Предполагается,

что измерения дифрактометром продольных и поперечных сварочных напряжений соответствуют

измерениям нормальных напряжений в направлении угла φ = 0°. При этом рентгеновское излуче-

ния падает на плоскость поликристалла под углами ψ1 = 0° и ψ2 = 38° к нормали. На рис. 9, 10

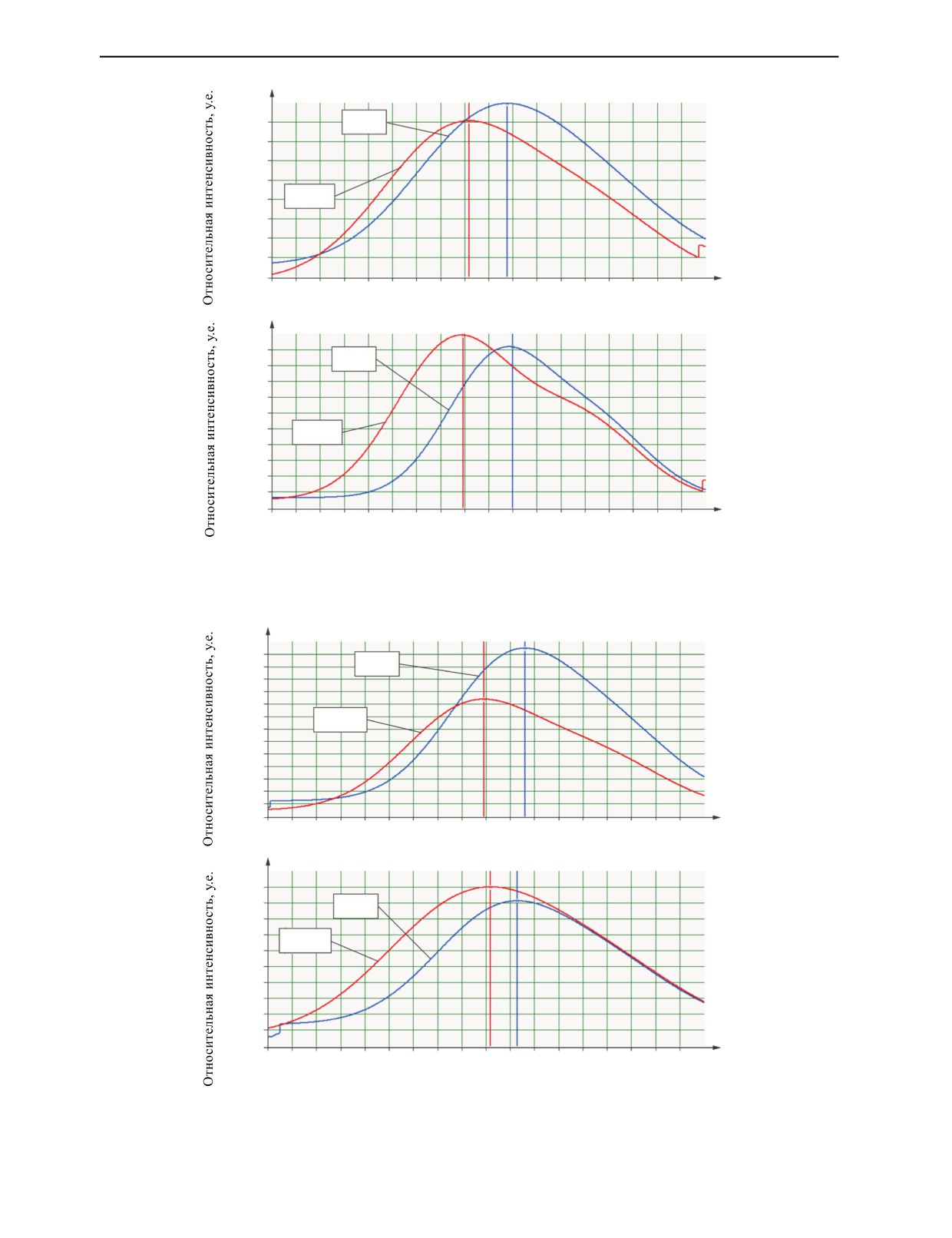

показаны дифракционные пики для продольных напряжений в сварных швах.

Результаты анализа остаточных сварочных напряжений XRD методом в выбранных областях

(см. рис. 6) представлены на графиках (рис. 11).

Дефектоскопия

№ 8

2021

46

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

а

6600

ψ1 = 0º

6200

ψ2 = 38º

5800

5400

5000

155,00 155,25 155,50 155,75

156,00

156,25 156,50 156,75

157,00

Брэгговский угол 2θ, град

б

7000

ψ1 = 0º

6600

6200

ψ2

= 38º

5800

5400

5000

155,00 155,25 155,50 155,75

156,00

156,25 156,50 156,75

157,00

Брэгговский угол 2θ, град

Рис. 9. Дифракционные пики на поверхности вдоль шва при наплавке порошковой проволокой на воздухе (а);

под водой (б).

а

ψ1 = 0º

7400

7000

6600

ψ2 = 38º

6200

5800

5400

5000

155,00 155,25 155,50 155,75

156,00

156,25 156,50 156,75

157,00

Брэгговский угол 2θ, град

б

7000

ψ1

= 0º

6600

ψ2

= 38º

6200

5800

5400

5000

155,00 155,25 155,50 155,75

156,00

156,25 156,50 156,75

157,00

Брэгговский угол 2θ, град

Рис. 10. Дифракционные пики на поверхности вдоль шва при наплавке покрытым электродом на воздухе (а);

под водой (б).

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

47

а

600

500

400

300

200

100

0

-100

Расстояние от центра сварного шва, мм

Порошковая проволока на воздухе

Порошковая проволока под водой

Покрытый электрод на воздухе

Покрытый электрод под водой

б

400

300

200

100

0

-100

-200

Расстояние от центра сварного шва, мм

Порошковая проволока на воздухе

Порошковая проволока под водой

Покрытый электрод на воздухе

Покрытый электрод под водой

Рис. 11. Результат определения остаточных напряжений методом рентгеновской дифракции продольные напряжения (а);

поперечные напряжения (б).

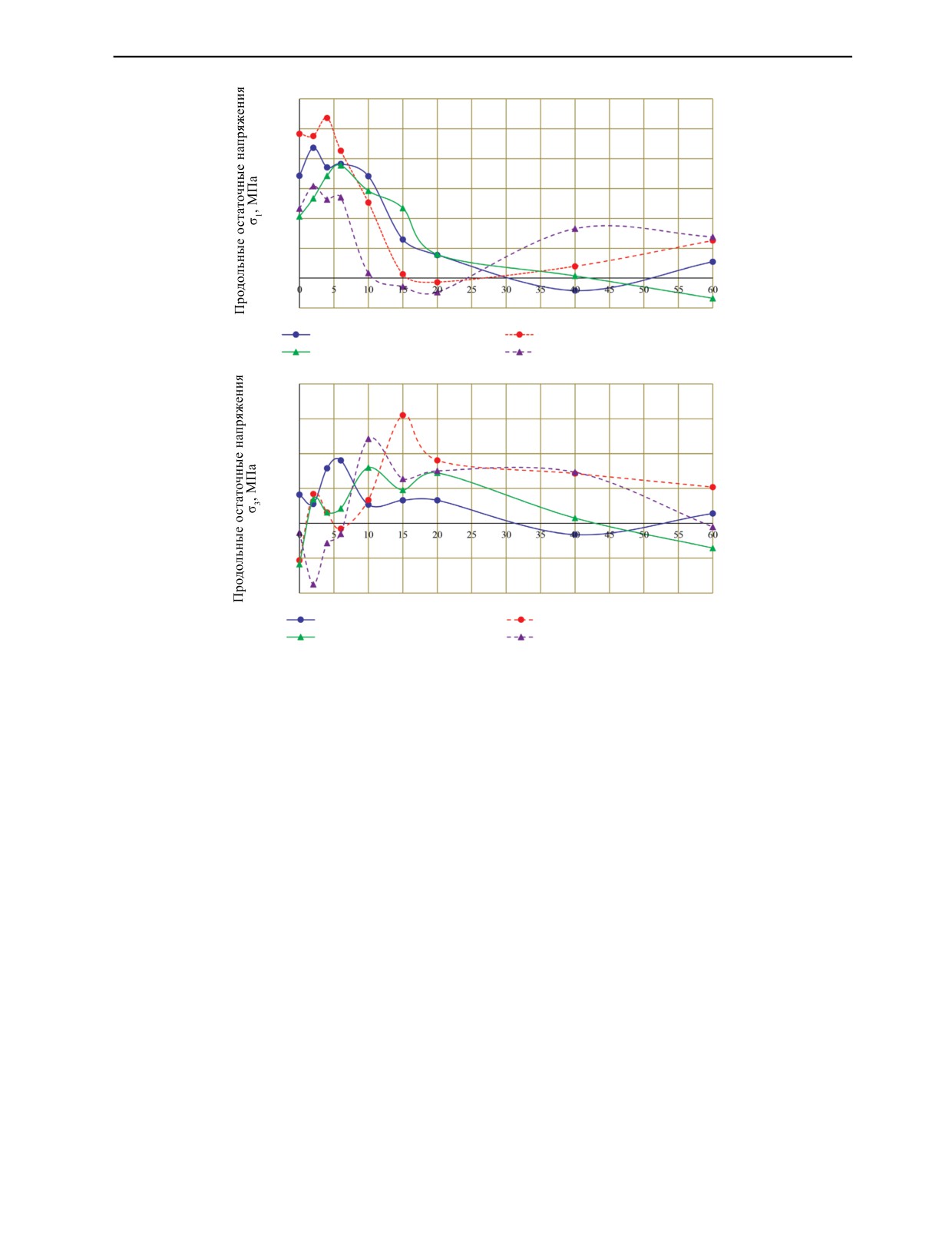

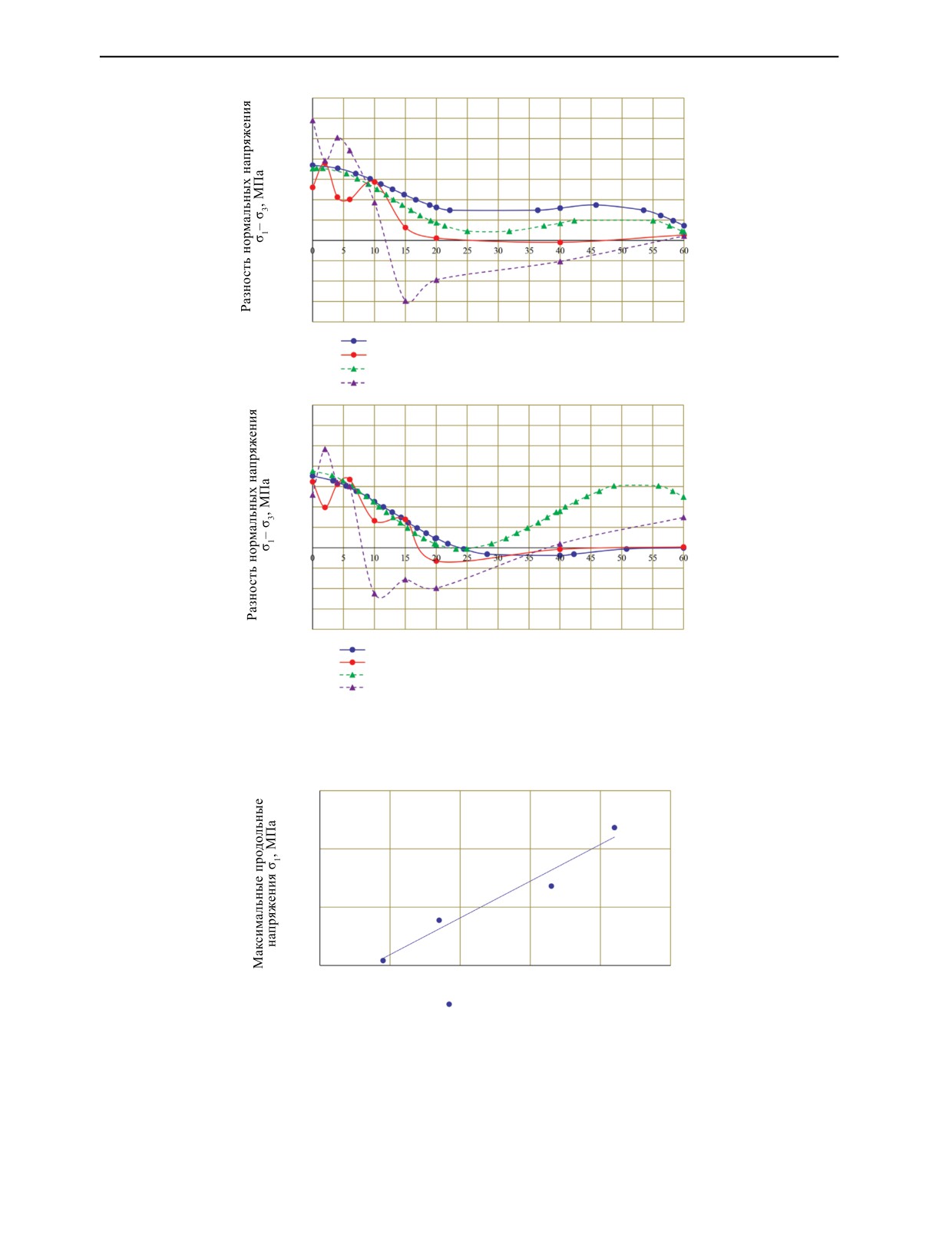

На рис. 12 представлены сопоставительные результаты между МАМ и методом XRD по пара-

метрам разности между продольными и поперечными механическими напряжениями.

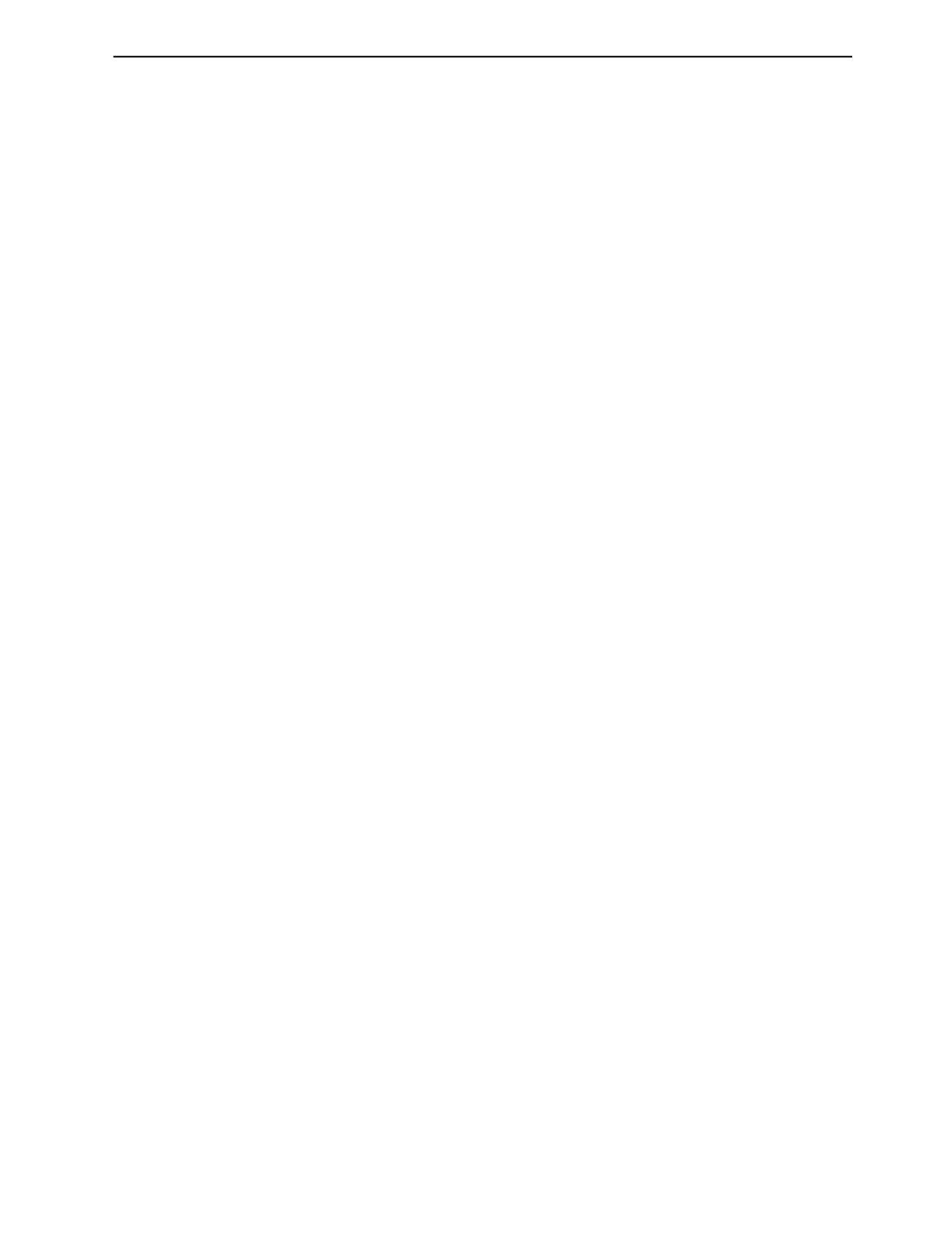

Взаимосвязь между средней погонной энергией сварочной дуги и максимальной величиной

остаточных продольных напряжений представлена на рис. 13.

ВЫВОДЫ

1. Подводная мокрая сварка низколегированной стали сопровождается появлением значитель-

ных остаточных сварочных напряжений, что увеличивает вероятность появления холодных тре-

щин и может снижать работоспособность и надежность подводных сварных конструкций.

Величина и распределение напряжений в продольном и поперечном направлении зависят от

погонной энергии и фазовых превращений при высоких скоростях охлаждения и градиентов тем-

ператур.

2. В целях снижения остаточных сварочных напряжений разработка технологий подводной

мокрой сварки морских конструкций должна учитывать регулирование теплового цикла сварки

для снижения скорости охлаждения и управления фазовыми превращениями в микроструктуре

сварного шва и зоны термического влияния. Другим требованием является контроль напряженно-

деформированного состояния сварных соединений на основе применения методов рентгеновской

дифракции и магнитной анизотропии. На точность контроля напряжений оказывают влияние

дефекты, которые являются концентраторами напряжений. Поэтому для учета влияния дефектов

требуется разработка специальных методик контроля и стандартов для подводной мокрой сварки.

3. Применение метода рентгеновской дифракции и магнитной анизотропии позволило с высокой

степенью достоверности определить величину и распределение остаточных напряжений, действую-

Дефектоскопия

№ 8

2021

48

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

а

700

600

500

400

300

200

100

0

-100

-200

-300

-400

Расстояние от центра сварного шва, мм

Применение МАМ для наплавки на воздухе порошковой проволокой

Применение XRD для наплавки на воздухе порошковой проволокой

Применение МАМ для наплавки под водой порошковой проволокой

Применение XRD для наплавки под водой порошковой проволокой

б

700

600

500

400

300

200

100

0

-100

-200

-300

-400

Расстояние от центра сварного шва, мм

Применение МАМ для наплавки на воздухе порошковой проволокой

Применение XRD для наплавки на воздухе порошковой проволокой

Применение МАМ для наплавки под водой порошковой проволокой

Применение XRD для наплавки под водой порошковой проволокой

Рис. 12. Сравнение результатов магнитной анизотропии и рентгеновской дифракции при определении остаточных

напряжений по параметрам разности нормальных напряжений для наплавки порошковой проволокой (а); покрытым

электродом (б).

600

R2 = 0,9555

500

400

3000,9

1

1,1

1,2

1,3

1,4

Средняя погонная энергия сварочной дуги Q, кДж/мм

Результаты XRD

Рис. 13. Взаимосвязь между погонной энергией и максимальными остаточными сварочными продольными напряжени-

ями с построенной линейно аппроксимацией.

щих в продольном и поперечном направлении относительно сварного шва. При мокрой наплавке

порошковой проволокой в центре шва и на расстоянии 4 мм от центра шва растягивающие продоль-

ные напряжения достигают 536 и 484 МПа соответственно, что выше на 44 и 41 % по сравнению с

Дефектоскопия

№ 8

2021

Исследование остаточных сварочных напряжений при подводной мокрой сварке...

49

наплавкой на воздухе. Максимальные растягивающие поперечные напряжения при мокрой наплавке

порошковой проволокой и покрытым электродом достигают 310 и 242 МПа соответственно, что

выше на 71 и 51 % по сравнению с наплавкой на воздухе. Таким образом, технология подводной

мокрой сварки высокопрочных сталей в целях предупреждения образования холодных трещин

должна включать мероприятия по снижению уровня остаточных сварочных напряжений, включая

предварительный подогрев, термическую или вибрационную обработку сварных соединений.

Авторы благодарят к.т.н. Г.Н. Вострецова, И.Л. Репина (ООО «УНТЦ Сварка» Национального

Агентства Контроля Сварки) за техническую поддержку при проведении исследований, к.ф.-м.н.

Б.Н. Барахтина, Н.Н. Барахтину, Н.Ф. Дроздову (НИЦ «Курчатовский институт» — ЦНИИ КМ

«Прометей») за консультации и техническую поддержку при проведении исследований.

СПИСОК ЛИТЕРАТУРЫ

1. Totten G. Handbook of Residual Stress and Deformation of Steel. Ohio: ASM International, 2002.

499 p.

2. Breidenstein B., Heikebrügge S., Schaumann P., C. Dänekas. Influence of the Measurement Parameters

on Depth-Resolved Residual Stress Measurements of Deep Rolled Construction Steel using Energy Dispersive

X-ray Diffraction // HTM Journal of Heat Treatment and Materials. 2020. V. 75. P. 419—432.

3. Farajian M., Nitschke-Pagel T., Dilger K. Stability and Relaxation of Welding Residual Stresses //

Materials Science Forum. 2011. V. 681. P. 55—60.

4. Gurova T., Estefen S.F., Leontiev A. Time-dependent redistribution behavior of residual stress after

repair welding // Welding in the World. 2017. V. 61. P. 507—515.

5. Radaj D. Welding residual stress and distortion. Calculation and measurement. Düsseldorf: DVS-

Verlag, 2003. 97 p.

6. Gkatzogiannis S., Knoedel P., Ummenhofer T. Simulation of welding residual stress — from theory to

practice // Mathematical Modelling of Weld Phenomena. 2019. V. 12. P. 383—400.

7. Goldak J.A., Akhlaghi M. Computational welding mechanics. New York: Springer, 2005. 321 p.

8. Копельман Л.А. Основы теории прочности сварных конструкций / Учебное пособие. 2 изд. испр.

СПб.: Издательство «Лань», 2010. 464 с.

9. Паршин С.Г. Металлургия подводной и гипербарической сварки. СПб.: Изд-во Политехн. ун-та,

2016. 402 с.

10. Bo Zhao, Ji Chen, Chuanbao Jia, Chuansong Wu. Numerical analysis of molten pool behavior during

underwater wet FCAW process // Journal of Manufacturing Processes. 2018. V. 32. P. 538—552.

11. Максимов С.Ю., Ляховая И.В. Мокрая подводная сварка низколегированных сталей повышен-

ной прочности // Автоматическая сварка. 2013. № 8. С. 43—46.

12. Gao Wen-Bin, Wang Dong-Po, Cheng Fang-Jie, Deng Cai-Yan, Xu Wei. Underwater wet welding for

HSLA steels: chemical composition, defects, microstructures, and mechanical properties // Acta Metallurgica

Sinica-English Letters. 2015. V. 28. P. 1097—1108.

13. Łabanowski J., Fydrych D., Rogalski G. Underwater Welding — a review // Adv. Mater. Sci. Eng.

2008. V. 8. P. 11—22.

14. Dariusz F., Grzegorz R. Effect of shielded-electrode wet welding conditions on diffusion hydrogen

content in deposited metal // Welding International. 2011. V. 25. P. 166—171.

15. Parshin S., Levchenko A. Technology and equipment for underwater wet welding and cutting of high

strength steel arctic structures using flux-cored wires // IOP Conference Series: Earth and Environmental

Science. 2020. No. 539. P. 1—10.

16. Кархин В.А. Тепловые процессы при сварке. СПб.: Изд-во Политехн. ун-та, 2015. 572 с.

17. Прилипко Е.А. Процесс подводной мокрой сварки порошковой проволокой с внешним электро-

магнитным воздействием / Диссертация на соискание научной степени кандидата технических наук.

Киев: Киевский Политехнический Институт, 2013. 169 с.

18. Fatkullin M.R., Fairushin A.M., Rizvanov R.G. Development of technology for welding repair of steel

housings using a combination of ultrasonic vibrations and forced cooling // Materials Science Forum. 2020.

V. 989. P. 747—752.

19. Ebrahimi S.M., Farahani M., Akbari D. The influences of the cyclic force magnitude and frequency

on the effectiveness of the vibratory stress relief process on a butt welded connection // Int. J. Adv. Manuf.

Technol. 2019. № 102 (4). P. 2147—2158.

20. Летуновский А.П., Антонов А.А., Стеклов О.И. Снятие технологических остаточных напряже-

ний в металлоконструкциях низкочастотной виброобработкой // Заготовительные производства в

машиностроении. 2012. № 8. С. 12—16.

21. Евстратикова Я.И., Никулин В.Е. Контроль остаточных сварочных напряжений с помощью

магнитоанизотропного метода после применения ультразвуковой ударной обработки // Сварка и

Диагностика. 2019. № 4. С. 38—41.

Дефектоскопия

№ 8

2021

50

В.Е. Никулин, С.Г. Паршин, А.М. Левченко

22. Rossini N.S., Dassisti M., Benyounis K.Y., Olabi A.G. Methods of measuring residual stresses in

components // Materials and Design. 2012. V. 35. P. 572—588.

23. Schajer G.S. Practical Residual Stress Measurement Methods, First Edition. John Wiley & Sons, Ltd.

Published, 2013. 297 p.

24. Могильнер Л.Ю., Скуридин Н.Н. Лабораторные исследования магнитно-анизотропного метода

контроля напряженно-деформированного состояния трубопроводов // Наука и технологии трубопро-

водного транспорта, нефти и нефтепродуктов. 2021. № 11(2). С. 145—151.

25. Горкунов Э.С., Ефимов А.Г., Шубочкин А.Е., Артемьев Б.В. К вопросу применения магнитного

метода НК для определения напряженно-деформированного состояния металлоконструкций // В мире

неразрушающего контроля. 2016. № 3 (19). С. 43—46.

26. Ничипурук А.П., Сташков А.Н., Огнева М.С. Королев А.В., Осипов А.А.. Наведенная магнитная

анизотропия в пластически деформированных растяжением пластинах из низкоулеродистой стали //

Дефектоскопия. 2015. № 10. С. 19—23.

27. Захаров В.А., Ульянов А.И., Горкунов Э.С. Коэрцитивная сила ферромагнитных сталей при двух-

осном симметричном растяжении материала // Дефектоскопия. 2011. № 6. С. 3—15.

28. Dae-Sung Kim, Ji-Hyeung Yoo, Hong-Duk Moon. Non-destructive stress measurement of civil

structural steel using magnetic anisotropy sensor // International Journal of Civil, Structural, Environmental

and Infrastructure Engineering Research and Development (IJCSEIERD). 2016. V. 6. P. 13—20.

29. Uchanin V., Minakov S., Nardoni G., Ostash O., Fomichov S. Nondestructive Determination of Stresses

in Steel Components by Eddy Current Method // Journal of Mechanical Engineering. 2018. V. 11(64).

P. 690—697.

30. Chmielewski M., Piotrowski L., Augustyniak B. A fast procedure of stress state evaluation in

magnetically anisotropic steels with the help of a probe with adjustable magnetizing field direction //

Measurement Science and Technology, IOP Publishing. 2017. V. 28. P. 1—11.

31. Xin Wei, Liang Lin, Ding Keqin, Zhao Yu, Wang Hongzhu. Study on the magnetic measurement theory

and method of residual stress for ferromagnetic components based on magnetic anisotropy // Chinese Journal

of Scientific Instrument. 2020. No 11. P. 137—146.

32. Ксенофонтов Н.М. Обеспечение безопасности и эксплуатационной надежности водно-транс-

портных гидротехнических сооружений путем предупреждения деградационных отказов элементов их

механического оборудования / Дисс. на соиск. уч. ст. канд. техн. наук. Санкт-Петербург: Государственный

университет морского и речного флота имени адмирала С.О. Макарова, 2019. 183 с.

33. Пономарев К.Е., Стрельников И.В., Антонов А.А., Бондаренко А.А. Применение метода лазер-

ной интерферометрии для выбора режимов вибрационной обработки по критерию уровня остаточных

напряжений // Заводская лаборатория. Диагностика материалов. 2020. № 86 (2). С. 54—60.

34. Остривной А.Ф., Лобашев А.А. Метрологическое обеспечение измерений механического напря-

жения // В мире неразрушающего контроля. 2017. № 3. С. 58—61.

35. Gutiérrez P.H., Rodríguez F.C., Mondragón J.J.R., Dávila J.L.A., Mata M.P.G., Chavez C.A.G.

Thermo-mechanic and Microstructural Analysis of an Underwater Welding Joint // Soldagem & Inspeção.

2016. V. 21. P. 56—164.

36. Yong Zhang, Chuanbao Jia, Bo Zhao, Jiakun Hu, Chuansong Wu. Heat input and metal transfer

influences on the weld geometry and microstructure during underwater wet FCAW // Journal of Materials

Processing Technology. 2016. V. 238. P. 373—382.

Дефектоскопия

№ 8

2021