УДК 620.197.14

СРАВНЕНИЕ И ИНТЕРПРЕТАЦИЯ РЕЗУЛЬТАТОВ ОБРАБОТКИ ДАННЫХ

ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ДЛЯ УСЛОВИЙ ТРАНСПОРТИРОВКИ

КОРРОЗИОННО-АГРЕССИВНОГО ГАЗА

© 2021 г. Р.К. Вагапов1,*

1ООО «Газпром ВНИИГАЗ», Россия 142717 Московская обл., г. Видное,

п. Развилка, Проектируемый проезд № 5537, влад. 15, стр. 1

*E-mail: R_Vagapov@vniigaz.gazprom.ru

Поступила в редакцию 11.05.2021; после доработки 07.07.2021

Принята к публикации 09.07.2021

Многие газовые и газоконденсатные месторождения (Бованенковское, Уренгойское, Киринское и др.) отличаются

присутствием в добываемой продукции коррозионно-агрессивного диоксида углерода, который при наличии влаги при-

водит к образованию локальных коррозионных повреждений (питтингов, язв и их скоплений). Одним из способов кон-

троля коррозионного состояния трубопроводов является внутритрубная диагностика (ВТД), проводимая методом рас-

сеяния магнитного потока. Особенно актуальна ВТД для трубопроводов подземного и подводного расположения, когда

использование других методов коррозионного мониторинга ограничено или затратно. В условиях добычи газа, в отличие

от нефти, коррозия может иметь место, как по нижней образующей трубы (6-часовая коррозия), так и при конденсации

влаги на верхней образующей трубы (12-часовая коррозия). Важным процессом являются правильное планирование

ВТД, последующие обработка и интерпретация полученного массива данных, которые должны осуществляться с учетом

особенностей развития углекислотной коррозии в газопроводе и в сравнительном анализе с другими данными коррози-

онного контроля. При интерпретации данных ВТД следует учитывать механизмы развития коррозии, эксплуатационные

условия (рельеф трассы и др.) и данные коррозионного мониторинга, получаемые другими методами исследований

(имитационные испытания, результаты, полученные на других смежных участках трубопроводов, и др.). Корректная и

полезная информация по данным ВТД позволит обеспечить надежную защиту газопроводов и планирование мер защиты

от внутренней коррозии.

Ключевые слова: внутритрубная диагностика, коррозионный мониторинг, углекислотная коррозия, скорость корро-

зии, локальная коррозия.

DOI: 10.31857/S0130308221080066

ВВЕДЕНИЕ

При освоении многих углеводородсодержащих месторождений возникают коррозионные

повреждения, в том числе локального характера, в связи с присутствием в добываемой продукции

агрессивных компонентов: диоксид углерода (СО2) и/или сероводорода (H2S). В последнее время

развитие добычной базы в РФ преимущественно связано с перспективными газовыми и газокон-

денсатными месторождениями, в продукции которых присутствует коррозионно-активный СО2

(Бованенковское, Уренгойское, Киринское и другие месторождения) [1—4].

Особую опасность внутренней углекислотной коррозии (УКК) придает ее локальный характер

развития на поверхности стального оборудования и элементов трубопроводной системы [5, 6].

При эксплуатации промыслового оборудования и трубопроводов контроль их технического состо-

яния является одной из приоритетных задач в процессе эксплуатации объектов добычи углеводо-

родного сырья [7, 8]. Оценка и анализ коррозионной ситуации, а также организация мер противо-

коррозионной защиты (ингибиторов коррозии и др.), будут основными элементами в системе

обеспечения безопасной эксплуатации нефтегазовых месторождений [9, 10]. В таких условиях

налаживание и успешное функционирование системы контроля за техническим состоянием игра-

ют важную роль при оценке степени агрессивности внутренних сред по отношению к стальному

оборудованию и трубопроводам [11].

Применительно к условиям газопровода, в отличие от нефтепровода, коррозия может возник-

нуть [12]:

в нижней части трубы при скоплении влаги (6-часовая коррозия или bottom-of-line corrosion,

BOL-коррозия);

в верхней части трубы при конденсации влаги (12-часовая коррозия или top-of-line corrosion,

TOL-коррозия);

в местах скопления влаги (щели, зазоры, застойные зоны, перепад высот и др.).

При выходе из пласта на поверхность нагретого газа с его остыванием создаются термобари-

ческие условия для конденсации водной фазы на наземных участках обвязки скважин. В таких

Сравнение и интерпретация результатов обработки данных внутритрубной диагностики...

63

условиях риску УКК подвергаются как первоначальные трубопроводные участки обвязки сква-

жин, где создаются условия конденсация (коррозия на 12 ч), так и последующие за ним трубопро-

воды-шлейфы, когда происходит транспорт жидкого потока влаги (коррозия на 6 ч). Важность и

возможность использования коррозионного мониторинга на обвязках скважин, где имеет место

TOL-коррозия, были рассмотрены ранее [13]. По трубопроводу транспортируются газ и жидкост-

ный поток (по нижней составляющей трубы).

Для контроля коррозионного состояния объектов используются различные методы коррозион-

ного мониторинга, включающие использование датчиков коррозии (гравиметрических и др.), ими-

тационные испытания, проведение анализов среды. Внутритрубная диагностика (ВТД) и диагно-

стические способы обследования (измерение толщины, обнаружение утонения и дефектов труб и

оборудования методом ультразвуковой толщинометрии (УЗТ) или радиографическим контролем)

также относятся к методам коррозионного контроля [13]. Анализ и обработку результатов ВТД

следует проводить с учетом данных, получаемых другими методами коррозионного мониторинга,

что позволит повысить эффективность интерпретации данных.

Одним из основных способов контроля коррозионного состояния трубопроводов-шлейфов

является ВТД. Наибольшее применение для ВТД коррозионных повреждений на газопроводах

получил метод рассеяния магнитного потока (MFL, Magnetic Flux Leakage, далее — магнитный

метод). Этим методом диагностируются как общее утонение стенки трубы, так и локальные дефек-

ты [14—16].

Подземное (и особенно подводное) расположение трубопроводов-шлейфов сильно ограни-

чивает применение других методов коррозионного мониторинга (наружной ультразвуковой тол-

щинометрии, интрузивных датчиков, визуальный осмотр и др.). Для трубопроводов подземного

расположения от точности результатов ВТД зависит правильность выбора наиболее опасных с

точки зрения утонения мест для последующего шурфования (с проведением УЗТ), которое явля-

ется затратной процедурой как по времени, так и финансово. Во многих случаях ВТД остается

одним из основных источников информации для данных трубопроводов-шлейфов при обеспече-

нии безопасности всей трубопроводной системы. Поэтому важным является методический под-

ход к обработке и интерпретации данных по толщине стенки трубы, получаемых методом ВТД,

с учетом коррозионных особенностей эксплуатаций трубопроводов-шлейфов в условиях УКК и

последующим сравнительным анализом с данными коррозионного мониторинга за внутренней

коррозией.

РЕЗУЛЬТАТЫ

При УКК наблюдается развитие локальных дефектов (питтингов и язв) на поверхности трубо-

проводов, примеры которых приведены на рис. 1. Как видно, длина или диаметр коррозионных

поражений достигает до 3 см, глубина — до 2—3 см.

В ходе эксплуатации современных газовых и газоконденсатных месторождений, в продукции

которых присутствует коррозионно-активный СО2, фиксируются коррозионные дефекты:

на Бованенковском месторождении скорость развития локальной коррозии составляет 0.25—

2.8 мм/год и находится в зависимости от содержания СО2 [1];

на Юбилейном месторождении глубина коррозионных повреждений достигла 0,8—3,7 мм, что

соответствует локальной скорости коррозии 0,26—1,23 мм/год [4].

По результатам измерение остаточной толщины стенки трубы и оборудования определяется

возможность их дальнейшей работы и выдаются рекомендации по продлению безопасного срока

эксплуатации в рамках экспертизы промышленной безопасности [17].

По результатам ВТД получаются тысячи замеров толщины стенки трубы по всей длине тру-

бопроводной системы. При эксплуатации трубопровода основными значениями по данным ВТД

являются остаточная толщина стенки трубы, наличие, размеры и глубина коррозионных дефек-

тов. Все это влияет на конструкционную прочность, а следовательно, и на допустимое рабочее

давление в обследуемом газопроводе. Такая оценка свидетельствует о текущем состоянии объ-

екта и наиболее глубоких локальных дефектах, которые угрожают безопасной работе всего

месторождения. Участки с такими глубокими повреждениями могут быть вырезаны и заменены.

Но остаются другие достаточно глубокие повреждения, которые требуют пристального внима-

ния. С другой стороны, с точки зрения развития внутреннего коррозионного процесса наиболь-

шее значение имеют общие коррозионные потери толщины стенки трубы, рассчитанные за соот-

ветствующий период, т.е. скорость коррозии в мм/год. В данном случае речь идет об имеющихся

коррозионных повреждениях с наибольшей скоростью коррозии, которые пока позволяют

Дефектоскопия

№ 8

2021

64

Р.К. Вагапов

а

б

Рис. 1. Вид локальных дефектов разной формы на внутренней поверхности трубы после эксплуатации в условиях УКК.

эксплуатировать объект, но требуют особого внимания с точки зрения развития коррозионного

процесса. Фактором протекания коррозии являются значения, когда скорость коррозии выше

«опасного» уровня в 0,1 мм/год. Данная величина является основным параметром, характеризу-

ющим особенности протекания коррозии, и принимается для расчета коррозионного допуска

при проектировании трубопроводов [5, 6].

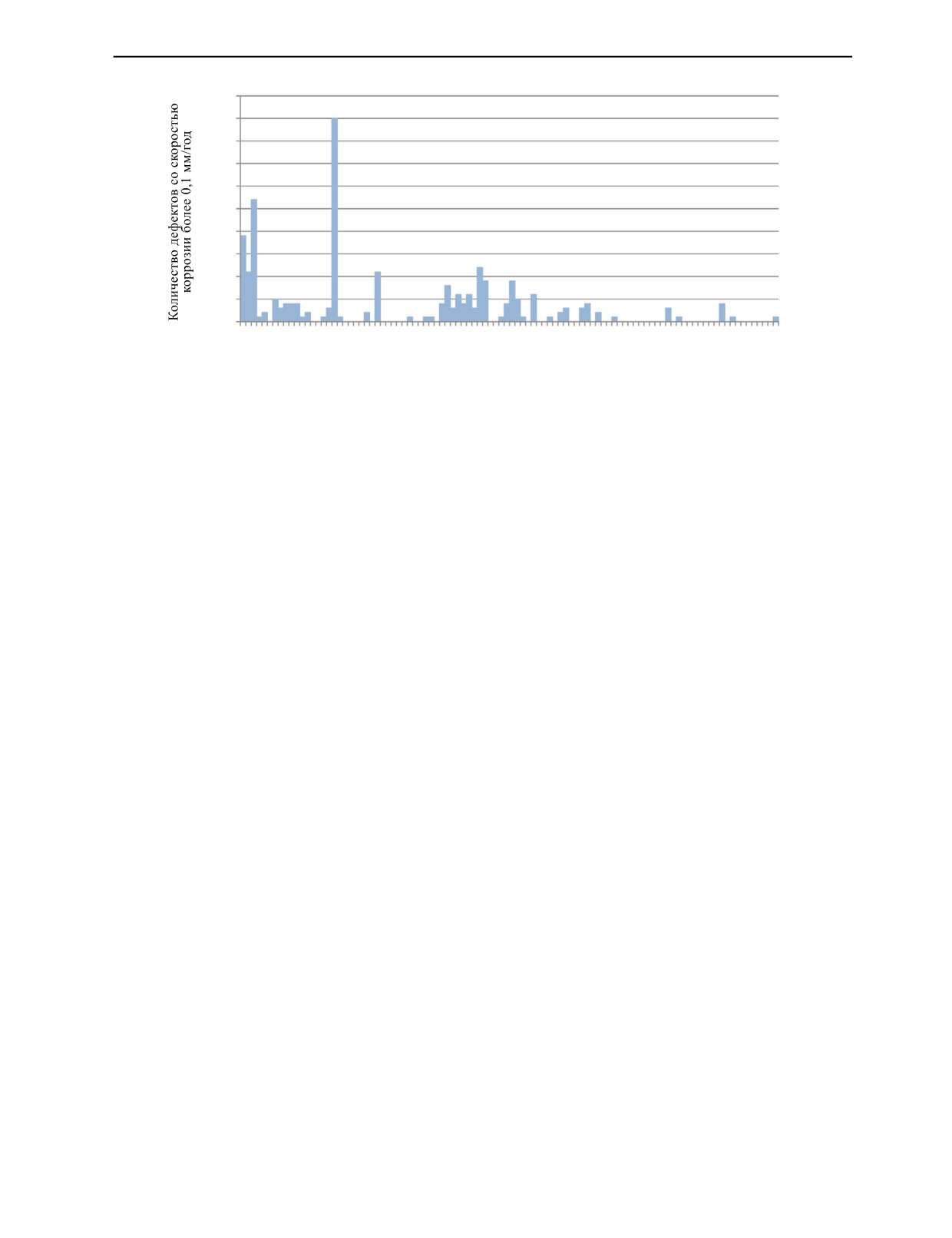

По данным ВТД может быть оценено распределение количества коррозионных повреждений

со скоростью проникновения коррозионного процесса более 0,1 мм/год по длине трубопровода

(рис. 2). С течением по трубопроводу газа и выпавшей жидкости (по нижней составляющей трубы)

происходит расход коррозионных компонентов и изменение эксплуатационных характеристик,

например, снижение температуры.

Все это может влиять как на снижение коррозионной активности транспортируемой среды по

длине трубопровода, так и на степень образования локальных дефектов. Дополнительным факто-

ром может быть выпадение по длине трубы жидкости и скоплении ее на пониженных участках

трубы.

В отчете по ВТД были приведены коррозионные потери металла, превышающие 5 % от тол-

щины стенки трубопровода. Для трубы с толщиной стенки 11 мм это будет соответствовать

потерям от 0,55 мм и более. Если пересчитать потери на период эксплуатации до проведения

ВТД, который нередко проводится не чаще 1 раза в 5 лет, то получится, что минимально опреде-

ленная при ВТД скорость коррозии составляет 0,11 мм/год. Для более глубоких коррозионных

повреждений при ВТД шаг измерений глубины дефекта составлял около 1 % от толщины стенки

трубы, что соответствовало изменению стенки трубы на 0,11 мм (для 11 мм трубы) и скорости

Дефектоскопия

№ 8

2021

Сравнение и интерпретация результатов обработки данных внутритрубной диагностики...

65

50

45

40

35

30

25

20

15

10

5

0

157

1374

2591

3808

5025

6241

7458

8675

9892

11 108

12 325 13 542 14 759

Длина трубопровода, м

Рис. 2. Распределение количества локальных наиболее глубоких коррозионных повреждений со скоростью проникнове-

ния коррозионного процесса более 0,1 мм/год по длине трубопровода.

коррозии ≈ 0,022 мм/г. Конечно, для обсуждаемых данных по ВТД возможен пропуск коррози-

онных дефектов с малыми размерами, например, для точечных питтинговых поражений. С уче-

том разрешающей способности оборудования ВТД возможно ошибочное определение локально-

го дефекта. Для подтверждения глубоких питтингов, обнаруженных ВТД, может использоваться

УЗТ для наружного замера выявленных при ВТД дефектов при шурфовании. Как видно из

таблицы, глубина основных повреждений составляет 16—29 % от исходной толщины стенки

трубы. Судя по длине и ширине дефектов, по форме они представляют собой округлые или про-

долговатые коррозионные образования, схожие с представленными на рис. 1. Сравнение замеров

толщины стенки трубы показывают, что на части дефектов может наблюдаться разница до 50 %

между измерениями двумя разными методами (ВТД и УЗТ). По результатам УЗТ измеренное

значение толщины стенки оказывается, преимущественно, несколько меньше, чем по данным

ВТД.

По данным авторов [18], при эксплуатации трубопровода была получена более низкая скорость

потока жидкости, объем которой в процессе эксплуатации оказался ниже, чем было предусмотрено

диаметром трубы. Скопление водной фазы на нижней части трубы привело к развитию коррозии.

При ВТД были обнаружены 1600 внутренних дефектов, преимущественно, по нижней составляю-

щей трубы (BOL-коррозия), со средней скоростью коррозии 0,8—1,7 мм/год. На участках, где

коррозия развивалась менее интенсивно, средняя скорость коррозии составляла 0,3—0,8 мм/год.

Проведенные в последующие периоды времени замеры УЗТ с наружной поверхности трубопрово-

да подтвердили наиболее глубокие локальные дефекты, выявленные ВТД. По данным установлен-

ных гравиметрических образцов в эксплуатационной среде были получены близкие значения

скорости коррозии 0,76—0,96 мм/год.

Для оценки возможности роста имеющихся локальных дефектов могут быть использованы

имитационные испытания, которые позволяют оценить потенциальную коррозионную агрессив-

ность воздействия условий эксплуатации на сталь трубы, в том числе и с учетом изменения фак-

торов коррозии (парциальное давление СО2, минерального состава водной фазы, температуры и

др.) как со временем, так и по длине трубопровода [13].

По результатам анализа коррозионных дефектов на вырезанных участках могут быть ото-

браны образцы образовавшихся продуктов коррозии для проведения их анализа. Продукты

коррозии могут быть получены и проанализированы как после эксплуатации (с поверхности

вырезанных участков трубы), так и после имитационных автоклавных испытаний.

Рентгеноструктурный анализ позволяет определить морфологию продуктов коррозии [19]. Это

важно для изучения локальных дефектов, т.к. продукты коррозии могут быть как кристалли-

ческие, так и аморфные. Кристаллические соединения, например, карбонат железа (сидерит),

образующийся в присутствии СО2, будучи более плотноупакованными, обладают большим

защитным (изолирующим) эффектом. В присутствии аморфных соединений образует пори-

стая пленка, которая не будет препятствовать проникновению агрессивных компонентов к

стальной поверхности. От адгезионной прочности образующихся пленок неорганических

Дефектоскопия

№ 8

2021

66

Р.К. Вагапов

Таблица

1

Сводные данные по наиболее глубоким зафиксированным ВТД поражениям

и сравнительным замерам УЗТ-методом

ВТД

УЗТ

Разница толщин

между замерами

ВТД и УЗТ, мм

145,611

5:57

11

36

27

19

8,91

7,5

1,41

152,368

5:58

11

23

22

18

9,02

8,2

0,82

169,920

5:56

11

23

27

19

8,91

7,2

1,71

172,552

5:54

11

45

26

18

9,02

9,0

0,02

376,154

6:05

11

26

23

23

10,01

9,4

0,61

391,337

6:05

11

25

26

19

8,91

9,2

-0,29

396,179

6:01

11

43

33

19

8,91

7,3

1,61

411,966

7:40

11

43

91

22

10,14

9,5

0,64

1244,964

5:57

11

19

24

18

9,02

8,1

0,92

1324,322

5:56

11

15

25

18

9,02

7,7

1,32

1586,581

6:01

11

17

27

20

8,8

7,6

1,20

1735,580

5:57

11

18

25

19

8,91

8,2

0,71

2461,721

5:54

11

20

27

19

8,91

8,1

0,81

2633,728

5:33

11

58

72

18

9,02

8,6

0,42

2633,818

5:40

11

17

27

21

8,69

7,8

0,89

2639,686

6:55

11

21

27

20

10,4

12,5

-2,10

2640,116

4:43

11

65

60

23

8,47

7,4

1,07

2641,626

4:29

11

31

34

23

8,47

6,2

2,27

2667,745

5:33

11

16

25

20

8,8

9,4

-0,60

2707,050

8:47

11

48

57

19

8,91

8,7

0,21

2709,981

5:39

11

20

26

19

8,91

8,1

0,81

2728,509

5:39

11

37

54

18

9,02

8,0

1,02

2733,018

5:48

11

28

29

20

8,8

9,9

-1,10

2734,919

5:47

11

48

26

18

9,02

8,4

0,62

2737,493

5:50

11

24

25

19

8,91

8

0,91

2742,569

5:25

11

25

23

19

8,91

8,5

0,41

3837,156

5:53

11

19

24

19

8,91

11,2

-2,29

3892,895

6:01

11

19

25

20

8,8

7,2

1,60

3910,697

5:19

11

18

26

25

8,25

10,7

-2,45

4866,404

5:56

11

22

25

25

8,25

11,1

-2,85

5255,859

5:59

11

35

29

18

9,02

8,6

0,42

5714,854

5:56

11

27

28

29

7,81

6,3

1,51

5755,056

5:53

11

41

31

27

8,03

8,7

-0,67

5787,564

5:57

11

32

30

18

9,02

8,4

0,62

5916,630

5:56

11

42

29

20

8,8

9,1

-0,30

5918,214

5:53

11

28

21

20

8,8

8,2

0,60

5947,514

5:55

11

20

25

18

9,02

8,7

0,32

6162,057

5:52

11

45

36

18

9,02

7,7

1,32

6353,005

6:07

11

17

26

19

8,91

8,5

0,41

Дефектоскопия

№ 8

2021

Сравнение и интерпретация результатов обработки данных внутритрубной диагностики...

67

Окончание табл. 1

6354,245

6:00

11

31

24

20

8,8

8,8

0,00

6470,143

6:00

11

23

29

20

8,8

7,8

1,00

6759,816

6:02

11

19

25

19

8,91

8,9

0,01

6821,120

6:03

11

22

22

18

9,02

9,7

-0,68

6882,698

5:57

11

59

35

19

8,91

8,7

0,21

6908,868

5:58

11

42

45

23

8,47

4,3

4,17

7548,171

5:53

11

43

49

19

8,91

8,3

0,61

7569,443

5:56

11

31

37

20

8,8

9,7

-0,90

7641,376

5:57

11

17

24

18

9,02

8,5

0,52

7669,728

5:58

11

18

25

19

8,91

8,4

0,51

7794,577

5:58

11

15

24

21

8,69

9,4

-0,71

9265,958

5:57

11

26

31

25

8,25

6,9

1,35

9833,646

6:02

11

23

28

19

8,91

9,8

-0,89

соединений зависит повышенная или пониженная возможность образования локальных

дефектов в местах удаления пленок продуктов коррозии.

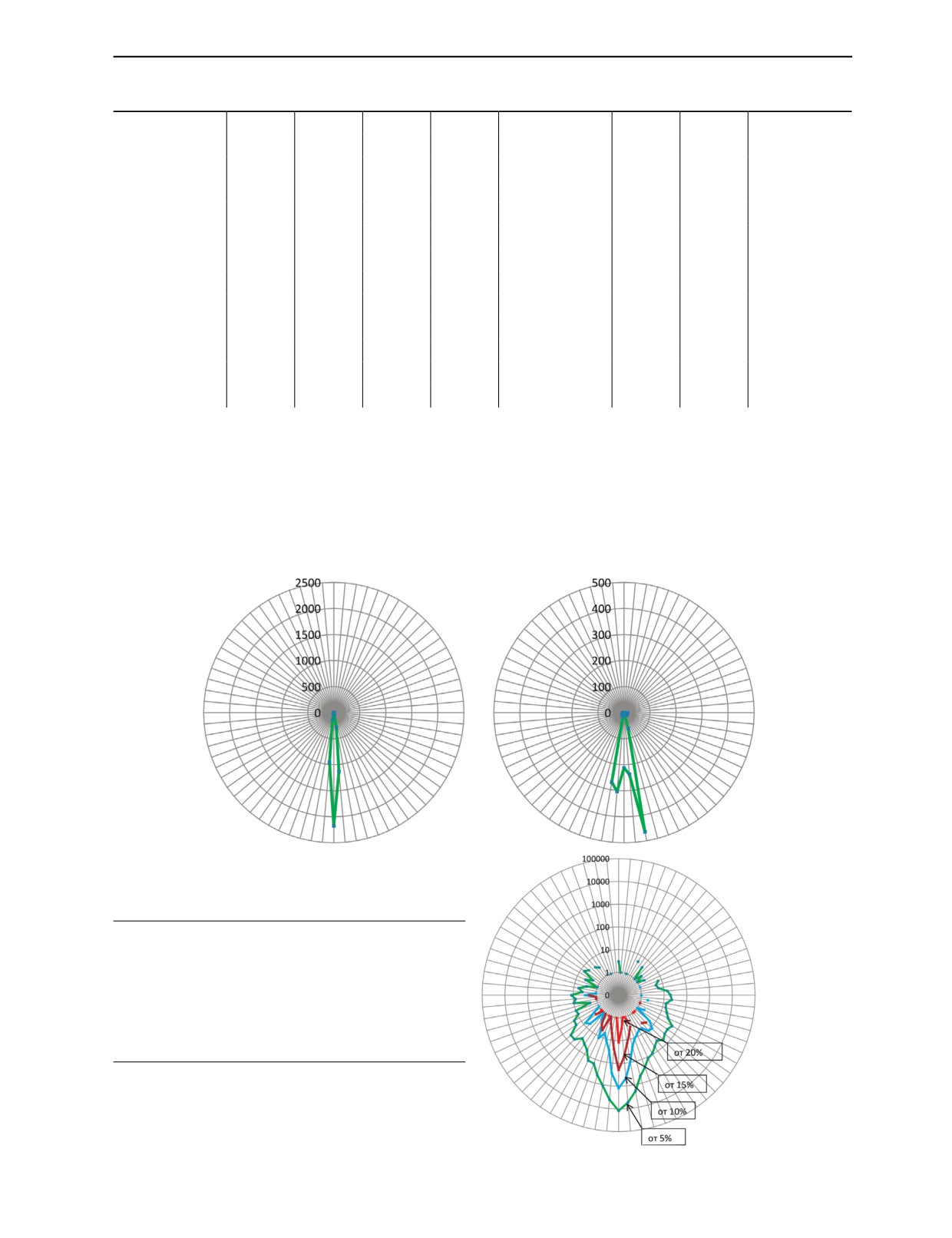

Анализ получаемых при ВТД данных может показать распределение количества коррозион-

ных повреждений в поперечном сечении трубы. Такая обработка данных может быть проведена

на различных участках трубы, что позволяет оценить тип коррозии (BOL или TOL). На рис. 3

приведены данные по распределению количества коррозионных повреждений в поперечном

а

б

в

Рис.

3. Распределение количества коррозионных

повреждений в поперечном сечении трубы: на участках

трубопровода — от 875 до 2600 м (а) и от 3040 до

38080 м (б); по всей длине трубопровода с соответству-

ющим процентом утонения по поперечному сечению

трубопровода (радиальная ось в логарифмических

координатах) (в).

Дефектоскопия

№ 8

2021

68

Р.К. Вагапов

сечении трубы как на различных участках трубопровода, так и сводные данные в целом по всей

длине трубопровода с соответствующим процентом утонения по поперечному сечению трубо-

провода. Как видно на рис. 3а и б, преобладающей является 6-часовая коррозия, по нижней

составляющей трубы. Сведение данных по всей длине трубопровода дает возможность оценить

динамику образования и плотность расположения и нахождения большинства наиболее опасных

коррозионных аномалий (рис. 3в): количество точек с утонением более 20 % не превышает

12 значений, а от 15 до 20 % — 191 замер по данным ВТД по всей трубе.

Важную роль играет необходимость более прецизионного измерения локальных дефектов и

последующий анализ в наиболее вероятных коррозионных местах зарождения и образования кор-

розионных дефектов. С учетом того, что основным интенсификатором коррозионного процесса

является влага, места скопления водной фазы по длине трубы являются наиболее опасными.

Рельеф прокладки трубопровода не всегда является прямолинейным, что может способствовать

накоплению жидкой фазы. Долговременный контакт стальной поверхности с водной фазой и ее

движение по трубе предоставляет постоянный доступ коррозионных компонентов и отвод образу-

ющихся продуктов коррозии.

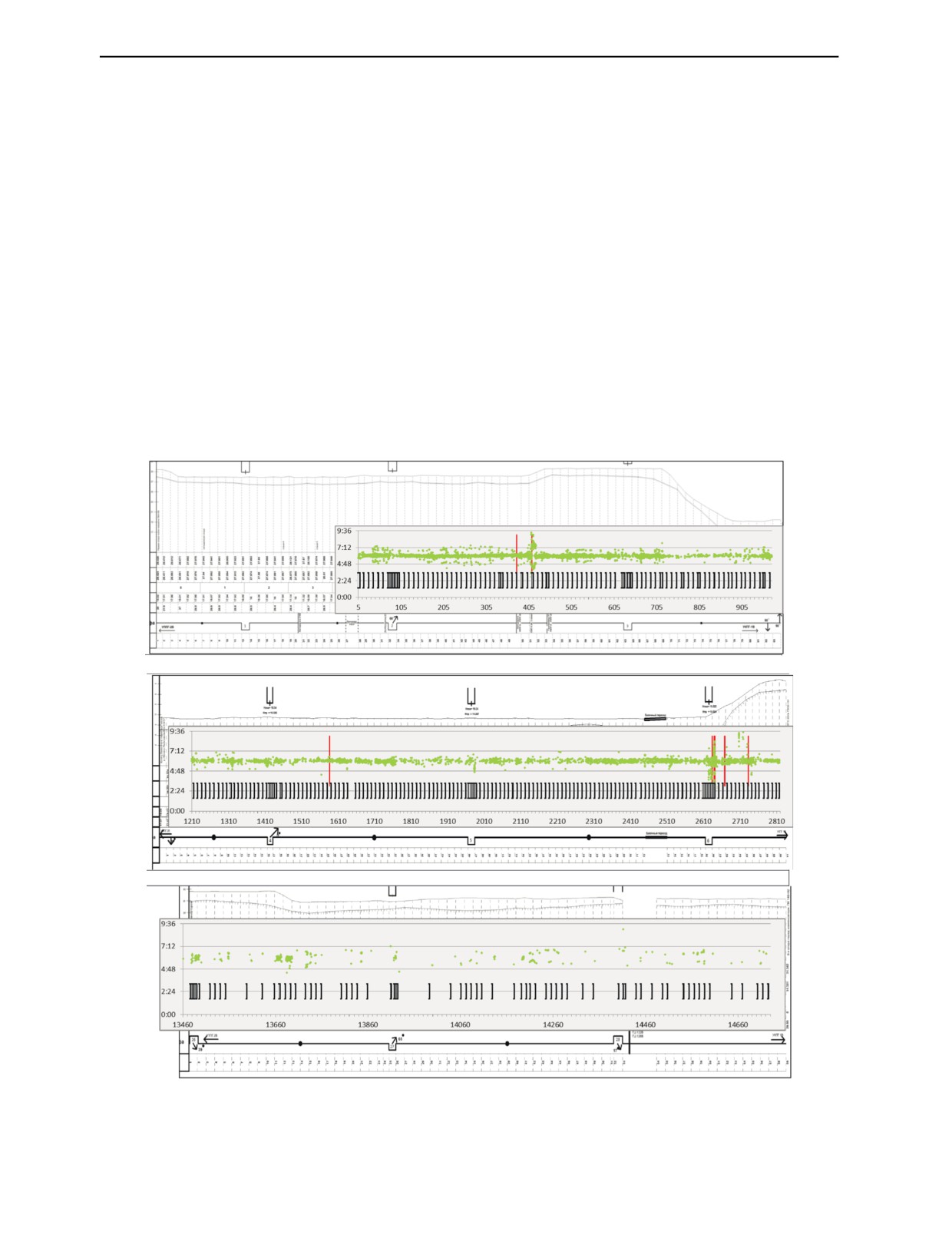

Результат проведенного анализа распределения коррозионных повреждений по всей длине

трубопровода и по радиальному распределению с наложением данных по профилю трубопровода

на местности представлен на рис. 4. На них графики высоты трубопровода на местности наложены

на распределение коррозионных повреждений в развертке, где по оси Х представлено расстояние

а

б

в

Рис. 4. Распределение коррозионных повреждений по длине трубопровода и в радиальном направлении (на сером поле

вертикальные линии — это места расположения наиболее опасных аномалий по ВТД, скобы на 2:24 показывают поло-

жение сварных швов), наложенные на график профиля трубопровода на местности.

Дефектоскопия

№ 8

2021

Сравнение и интерпретация результатов обработки данных внутритрубной диагностики...

69

(в метрах) по длине трубопровода, по оси Y — распределение в перпендикулярном направлении

трубопровода («по часам»). Дополнительно на графике распределения коррозионных поврежде-

ний вертикальными линиями отмечены места расположения наиболее опасных аномалий по дан-

ным ВТД. Подавляющее большинство наиболее опасных аномалий (от 20 % утонение и выше)

находятся в местах подъемов трубопровода на местности и на «6 часов» (см. рис. 4б) или могут

быть ассоциированы с этими местами.

Это может объясняться образованием скоплений агрессивных жидких фаз и быть вызвано

локальными условиями равновесия в местах увеличения высоты трубопровода на местности,

когда движущая сила потока газа, переносящая жидкие фазы вдоль трубопровода, уравновешива-

ется стеканием/удержанием жидких фаз под действием гравитации. Нередко, по причине динами-

ческого типа этого равновесия таких скоплений немного, и они могут не иметь постоянного места

расположения, так как переносятся вдоль участка подъема трубопровода с волнообразным харак-

тером движения жидких фаз. Возможный волнообразный режим течения на подъемах трубопрово-

да также является причиной того, что повышенная агрессивность, наблюдаемая для этих участков,

может распространяться на некоторое расстояние до подъема.

При этом коррозионные повреждения локализуются не в самой жидкой фазе, а по краю поверх-

ности жидкости, где «обычная» коррозионная агрессивность среды дополнительно осложняется

краевым углом смачивания при колебаниях уровня жидкой фазы. Это видно на рис. 4а, где наи-

более глубокие повреждения наблюдаются по краям движения потока жидкости.

На начальном участке коррозионные дефекты могут быть ассоциированы с TOL-коррозией,

случаи которой были рассмотрены ранее [13]. Как видно на рис. 4а, локальные дефекты распола-

гаются в достаточно широком промежутке от 3 до 6 ч. Это может быть связано как с конденсацией,

так и со стеканием конденсационной жидкости.

Для повышения точности привязки коррозионных данных к геометрии трубопровода на рис. 4

обозначены места расположения сварных швов (скобки, смещенные вниз от максимальной плот-

ности коррозионных повреждений). Это актуально, поскольку локальным местом удержания влаги

является также выпуклость сварного шва. С учетом повышенной гетерогенности околошовной

зоны и самого сварного шва скопление на них влаги превращает их в еще одно потенциально опас-

ное место для развития локальной УКК. Глубокие коррозионные дефекты на рис. 4а могут быть

связаны не только с TOL-коррозией, но и с местами расположения сварных швов. Наиболее

наглядно связь между образованием локальных дефектов, обнаруженных при ВТД, и участком

трубопровода показана на рис. 4в.

Опыт эксплуатации российских и зарубежных газовых месторождений с УКК подтверждает

высказанные подходы к анализу данных ВТД.

На одном из зарубежных объектов, с эксплуатационными условиями оптимальными для раз-

вития УКК (2,3 % СО2, давление 11 МПа, температура 34—68 °С, минерализация водной среды

18 г/л), отмечается [20], что через 2—3 года эксплуатации по данным ВТД было выявлено 680

локальных дефекта (2 наибольших питтинга до 4,5 и 8,0 мм глубиной; между 3 и 6 ч) на трубе

толщиной 11,4 мм. Рельеф трубопровода включает участки с углублениями и подъемами.

Набольшее скопление и наиболее глубокие питтинги были обнаружены в пониженных местах, где

создаются условия для скопления влаги.

Авторы [21] сообщают о результатах проведения магнитным дефектоскопом ВТД на газопро-

водах-шлейфах Уренгойского НГКМ (1,8 % СО2, давление 12 МПа, температура 20—30 °С, мине-

рализация водной среды 2—3 г/л). По данным обследований, наибольшая плотность распределе-

ния потерь металла на газопроводе наблюдалась по нижней его части. Условия эксплуатации тру-

бопроводов с небольшой скорость потока приводят к выделению водного электролита путем его

конденсации и выпадения с последующим выделением в отдельную фазу в нижней части трубы

газопровода-шлейфа. ВТД показала, что, преимущественно, повреждения наблюдались в конце

участков газопровода с небольшими уклонами перед резким подъемом трубы с большим уклоном,

где создаются условия для скопления водной фазы. Дополнительным, усугубляющим коррозию,

фактором может стать динамическое состояние (перемешивание/ барботирование) накопившейся

влаги в условиях потока газа.

ВЫВОДЫ

Эксплуатации в условиях присутствия СО2 приводит к образованию опасных локальных

дефектов в газопроводе. Применение вместе с ВТД других прямых методов коррозионного мони-

торинга помогает более правильному планированию процедуры ВТД, выбору мест прецизионного

Дефектоскопия

№ 8

2021

70

Р.К. Вагапов

контроля, интерпретации получаемых данных. Получаемые при ВТД данные представляют собой

большой массив информации, который требует оптимизации методических подходов при обработ-

ке и оценке данных по толщине стенки трубы. На протекание УКК и образование дефектов влияют

особенности эксплуатации, факторы коррозии и другие параметры, которые следует учитывать

при анализе данных ВТД. Дополнительную информацию можно получать по данным косвенных

методов, например, по анализу получаемых продуктов коррозии, гравиметрическому измерению

скорости коррозии и др. С помощью данных комплекса диагностических обследований принима-

ется решение о возможности безопасной эксплуатации объекта, необходимости ремонта или

реконструкции.

СПИСОК ЛИТЕРАТУРЫ

1. Слугин П.П., Полянский А.В. Оптимальный метод борьбы с углекислотной коррозией трубопро-

водов на Бованенковском НГКМ // Наука и техника в газовой промышленности. 2018. Т. 74. № 2.

С. 104—109.

2. Петренко В.Е., Нуриев М.Ф., Шевелев М.Б., Семенов Ю.В., Шологин Р.А., Мотовилов В.Ю. Опыт

разработки месторождения на шельфе Российской Федерации, оборудованного подводно-добычным

комплексом // Газовая промышленность. 2018. Т. 777. № 11. С. 8—13.

3. Корякин А.Ю., Дикамов Д.В., Колинченко И.В., Юсупов А.Д., Запевалов Д.Н., Вагапов Р.К. Опыт

подбора ингибиторов коррозии для защиты от углекислотной коррозии объектов второго участка ачи-

мовских отложений Уренгойского нефтегазоконденсатного месторождения // Оборудование и техноло-

гии для нефтегазового комплекса. 2018. № 6. С. 48—55. DOI: 10.30713/1999-6934-2018-6-48-55

4. Байдин И.И., Харитонов А.Н., Величкин А.В., Ильин А.В., Подолянский Е.С. Влияние углекислоты

в природном газе газоконденсатной залежи нижнемеловых отложений Юбилейного нефтегазоконден-

сатного месторождения на эксплуатацию УКПГ-НТС // Наука и техника в газовой промышленности.

2018. Т. 74. № 2. С. 23—35.

5. Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Оценка опасности внутренней углекислотной кор-

розии по отношению к промысловым оборудованию и трубопроводам на газовых и газоконденсатных

месторождениях // Безопасность труда в промышленности. 2021. № 2. С. 56—62. DOI: 10.24000/0409-

2961-2021-2-56-62

6. Запевалов Д.Н., Вагапов Р.К. Анализ нормативных требований при оценке углекислотной корро-

зии на объектах добычи газа // Проблемы анализа риска. 2021. Т. 18. № 2. С. 60—71. https://doi.

org/10.32686/1812-5220-2021-18-2-60-71

7. Велиюлин И.И., Кантюков Р.А., Якупов Н.М., Тамеев И.М., Якупов С.Н., Кантюков Р.Р.,

Гиниятуллин Р.Р., Нургалиев А.Р. О коррозии трубопроводов // Наука и техника в газовой промышлен-

ности. 2015. № 1 (61). С. 45—50.

8. Вагапов Р.К. Коррозионное разрушение стального оборудования и трубопроводов на объектах

газовых месторождений в присутствии агрессивных компонентов // Технология металлов. 2021. № 3.

С. 47—54. DOI: 10.31044/1684-2499-2021-0-3-47-54

9. Велиюлин И.И., Кантюков Р.А., Якупов Н.М., Тамеев И.М., Якупов С.Н., Кантюков Р.Р.,

Гиниятуллин Р.Р., Нургалиев А.Р. Модели коррозионного износа // Наука и техника в газовой промыш-

ленности. 2015. № 1 (61). С. 57—67.

10. Vagapov R.K., Zapevalov D.N. Corrosion Activity of Operating Conditions for the Steel Equipment

and Pipelines in the Plants Extracting CO2-Containing Gases // Metallurgist. 2021. V. 65. P. 50—61. https://

11. Кантюков Р.Р., Бутусов О.Б., Мешалкин В.П., Панарин В.М. Система поддержки принятия

решений по управлению рисками опасных ситуаций в сложных системах газоснабжения // Программные

продукты и системы. 2020. Т. 33. № 2. С. 250—256. DOI: 10.15827/0236-235X.130.250-256.

12. Vagapov R.K., Ibatullin K.A., Zapevalov D.N. Corrosion Processes on Steel Under Conditions of

Moisture Condensation and in the Presence of Carbon Dioxide // Chemical and Petroleum Engineering. 2020.

13. Вагапов Р.К., Запевалов Д.Н. Практические аспекты использования диагностических методов

совместно с другими данными контроля коррозии и имитационными испытаниями при эксплуатации

объектов добычи газа в коррозионно-агрессивных условиях // Дефектоскопия. 2020. № 7. С. 61—76.

14. Wei Liang, Peiwen Que, Guang Yang. Ultrasonic Flaw Detection in the NDE of Oil Pipeline Using

Resonance Filter // Дефектоскопия. 2006. № 6. С. 67—73.

15. Лоскутов В.Е., Матвиенко А.Ф., Патраманский Б.В., Щербинин В.Е. Магнитный метод внутри-

трубной дефектоскопии газо- и нефтепроводов: прошлое и настоящее // Дефектоскопия. 2006. № 8.

С. 3—19.

16. Yunwei Zhang, Guozheng Yan. Detection of Gas Pipe Wall Thickness Based on Electromagnetic Flux

Leakage // Дефектоскопия. 2007. № 2. С. 78—89.

Дефектоскопия

№ 8

2021

Сравнение и интерпретация результатов обработки данных внутритрубной диагностики...

71

17. Ерехинский Б.А. Диагностическое обслуживание объектов добычи газа. Прогнозирование и

продление ресурса. Оценка риска. Изд-во АО «Воронежская областная типография», 2020. 168 с.

18. Abdul Wahab Al-Mithin, Shabbir Safri, Andreas Pfanger. UT-ILI and Fitness-for-Purpose Analysis for

19. Михалкина О.Г. Применение метода рентгеновской дифракции для исследования керна и техно-

генных продуктов // Вести газовой науки. 2016. № 4 (28). С. 96—107.

20. Mansoori H., Mirzaee R., Esmaeilzadeh F., Vojood A., Dowrani A.S. Pitting corrosion failure

analysis of a wet gas pipeline // Engineering Failure Analysis. 2017. V. 82. P. 16—25. http://dx.doi.

21. Корякин А.Ю., Дикамов Д.В., Неудахин А.Ю., Колинченко И.В., Лашков Е.В., Юсупов А.Д.

Разработка методики прогнозирования возможных мест локализации коррозионных дефектов газос-

борного коллектора по результатам внутритрубной диагностики схожих трубопроводов // Газовая про-

мышленность. 2018. Т. 773. Спецвып. № 3. С. 30—35.

Дефектоскопия

№ 8

2021